摘 要:以丁腈橡胶(NBR)为基体,加入丙烯酸钠(NaAA)和过氧化二异丙苯(DCP),通过原位聚合制得吸水膨胀橡胶(WSR),采用正交试验的方法研究各因子对吸水膨胀橡胶的力学性能与吸水性能的影响.结果表明:傅立叶红外(FTIR)表明在DCP引发作用下,NaAA在NBR橡胶中发生原位聚合.当NaAA用量增加,WSR的吸水性能与拉伸强度也随之增加;增加DCP和三烯丙基异三聚氰酸酯(TAIC)的用量,WSR的力学性能有所提高,但质量流失率有所降低.

关键词:原位聚合;吸水膨胀橡胶;正交试验

0 前 言

吸水膨胀橡胶,也称遇水膨胀橡胶(Water Swelling Rubber,简称WSR),自问世以来,得到了很广泛的应用[1-2],如油井的自膨胀封隔器、医用敏感材料以及改善土壤保水性等方面.大多数吸水膨胀橡胶的制备都是将橡胶与吸水树脂通过物理共混的方式获得[3-4].而在实际应用中,这种方法存在很多问题,如树脂在橡胶中分布不均匀、吸水膨胀倍率低以及树脂损失率高等.许多学者对此进行了大量的研究工作,并取得了一些成果[5-6].

本研究通过氢氧化钠(NaOH)与丙烯酸(AA)中和反应生成丙烯酸钠(NaAA), 选用过氧化二异丙苯(DCP)作为引发剂, 在丁腈橡胶(NBR)基体中原位生成聚丙烯酸钠( PNaAA ) 而制得吸水膨胀橡胶(WSR),利用正交试验的方法研究了WSR的力学性能和吸水性能.

1 实验部分

1.1 试剂与仪器

丁腈橡胶(NBR),优级品,郑州市永钠化工有限公司生产;丙烯酸(AA),化学纯,武汉中化永业化工有限公司生产;氢氧化钠(NaOH),化学纯,上海兴萌化工科技有限公司生产;丙烯酸钠(NaAA),自制;过氧化二异丙苯(DCP),化学纯,上海实验试剂有限公司生产;三烯丙基异三聚氰酸酯(TAIC),化学纯,自贡天龙化工有限公司生产.吸水树脂,自制.

哈克转矩流变仪,HAAKE Polylab QS,赛默飞世科技(中国)有限公司生产;开炼机,ZG-160-C,东莞正工科技有限公司生产;平板硫化机,QLB25-D/Q350×350,无锡美钰橡塑机械制造有限公司生产;电子拉力试验机,TFL-1,上海拓丰仪器科技有限公司生产;无转子橡胶硫化仪,北京市友深电子仪器厂生产;橡胶邵氏硬度计,LX-A,莱州硬度计厂生产.

1.2 丙烯酸钠制备

取适量AA放入100 mL烧杯,再取适量NaOH浓溶液缓慢滴入烧杯中,滴入过程中不断搅拌,使AA与NaOH混合均匀,在冰水浴中进行搅拌反应半小时.将反应产物置于80 ℃真空干燥箱,干燥8 h后备用.

1.3 WSR制备

1.3.1 原位聚合丙烯酸钠制备WSR 取定量NBR加入密炼机的混合器中,依次分批加入NaAA、DCP以及TAIC.混炼时间控制在15 min左右.温度保持为60 ℃以下,频率为15 Hz.混炼胶在开炼机上出片,常温放置8 h后硫化.硫化温度设定为170 ℃,时间为10 min,压力为10 MPa.

1.3.2 共混型WSR制备 将NBR、吸水树脂、硬脂酸、氧化锌、硫化剂、促进剂在双辊开炼机上混炼均匀后,将混炼好的胶料压制成型后,室温密封放置8 h后,在10 MPa进行热硫化处理(150 ℃×15 min).

1.4 测试与表征

1.4.1 FT-IR红外分析 NBR硫化胶、NBR/NaAA混炼胶试样是将胶料放在两片聚四氟乙烯薄膜之间经80 ℃×10 min压制而成,NBR/NaAA硫化胶薄膜试样是将胶料放在两片聚四氟乙烯薄膜之间在170 ℃×10 min的条件下于平板硫化机上压成薄片.

1.4.2 力学性能测试 根据 GB/T528-1999和GB/T531-1999测试标准分别测试材料的拉伸性能和硬度.

1.4.3 吸水性能测试 将试样切成小块(10 mm×10 mm×2 mm),称量质量后放置于清水中,每隔一段时间取出称量质量,每次称量质量前用试纸迅速吸干试样表面残留液体,按下列公式计算试样的质量吸水倍率S:

其中m1,m2分别为WSR试样吸水前与吸水后的质量.

1.4.4 WSR流失率的测定 将试样切成小块(10 mm×10 mm×2 mm),称量质量后放置于清水中,吸水饱和后放置到烘箱中,于70 ℃烘干至恒重.按以下公式计算试样的流失率L:

其中m1为试样原质量,m2为试样吸水烘干至恒重后的质量.

2 结果与讨论

2.1 FTIR红外分析

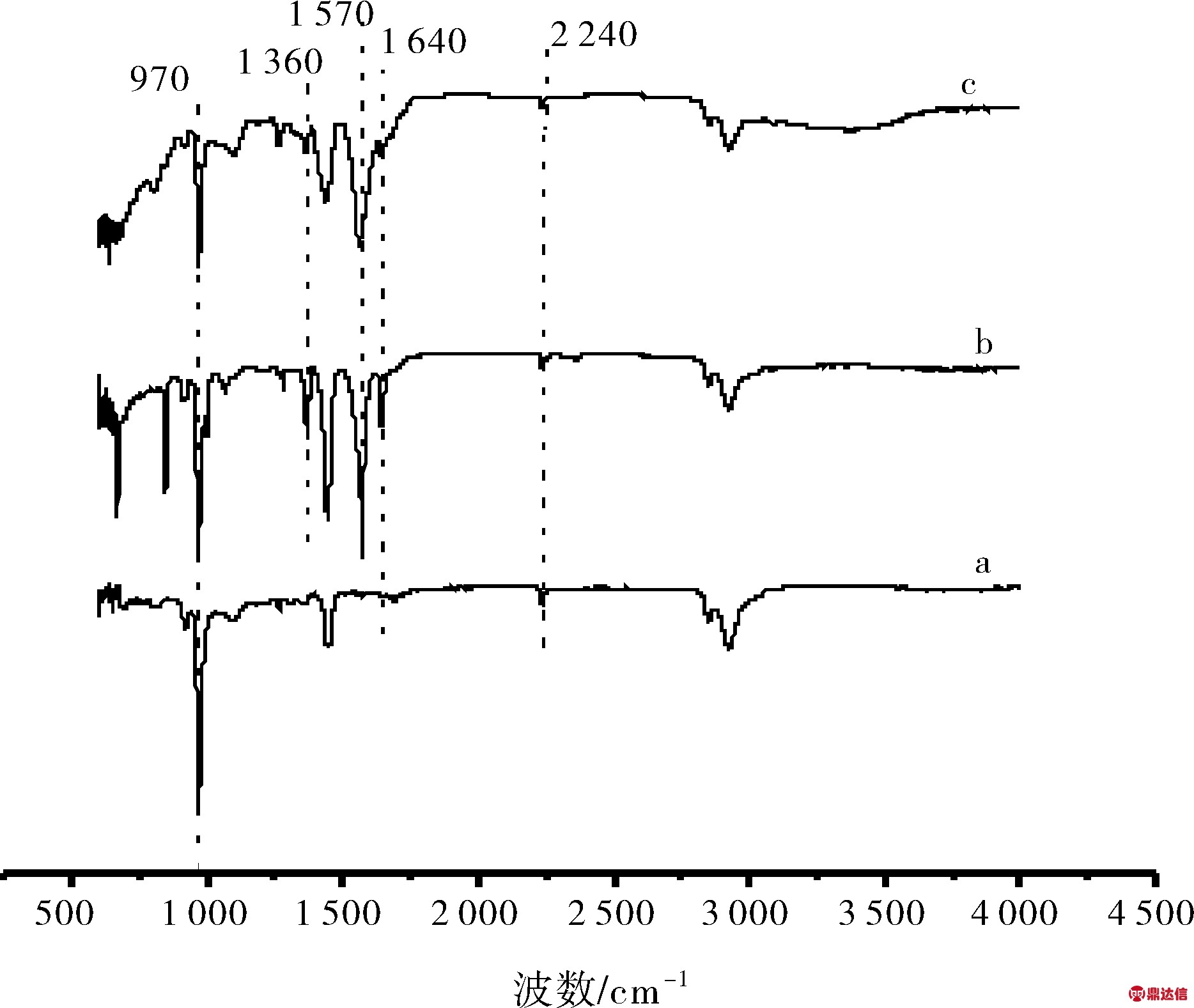

图1是不同样品的FT-IR 红外光谱图,从图1a可知,在2 240 cm-1处特征吸收峰,对应的是C![]() N的伸缩振动,证实基体橡胶是NBR橡胶.图1b NBR/NaAA混炼胶红外光谱图中1 640 cm-1处的谱带为C

N的伸缩振动,证实基体橡胶是NBR橡胶.图1b NBR/NaAA混炼胶红外光谱图中1 640 cm-1处的谱带为C![]() C伸缩振动吸收峰,1 570 cm-1和1 360 cm-1处的吸收峰则是NaAA的不对称伸缩振动和对称伸缩振动.970 cm-1对应的是C

C伸缩振动吸收峰,1 570 cm-1和1 360 cm-1处的吸收峰则是NaAA的不对称伸缩振动和对称伸缩振动.970 cm-1对应的是C![]() CH2基团上碳氢键的面外弯曲振动.与NBR/NaAA混炼胶红外谱图(图1b)相比较,NBR/NaAA硫化胶红外谱图中最明显的是双键特征峰的减弱.1 640 cm-1处对应的C

CH2基团上碳氢键的面外弯曲振动.与NBR/NaAA混炼胶红外谱图(图1b)相比较,NBR/NaAA硫化胶红外谱图中最明显的是双键特征峰的减弱.1 640 cm-1处对应的C![]() C的伸缩振动以及970 cm-1处对应的C

C的伸缩振动以及970 cm-1处对应的C![]() CH2双键上C—H的面外弯曲振动峰也有明显的减弱.这说明DCP不仅可以用于硫化NBR,而且可以引发聚合NaAA,原位生成聚丙烯酸钠(PNaAA).

CH2双键上C—H的面外弯曲振动峰也有明显的减弱.这说明DCP不仅可以用于硫化NBR,而且可以引发聚合NaAA,原位生成聚丙烯酸钠(PNaAA).

图1 FTIR红外光谱

Fig.1 FTIR spectrum

注: a为纯NBR;b为NBR/LiAA混炼胶;c为NBR/LiAA硫化胶.

2.2 正交试验法研究WSR的性能

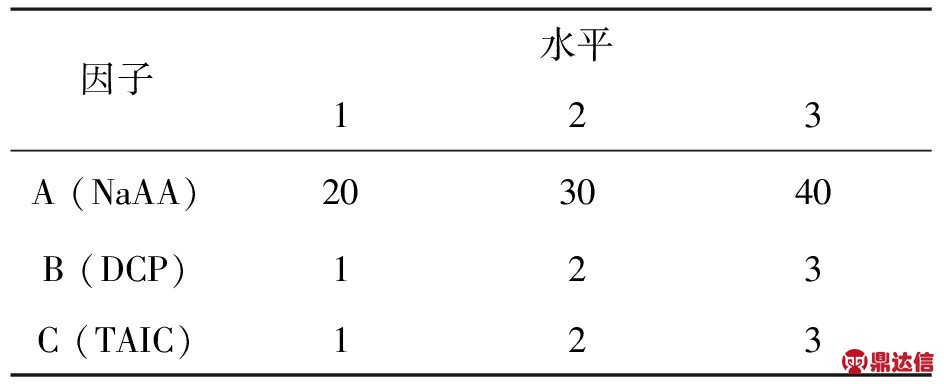

2.2.1 试验因子和水平的确定 本次试验主要研究的是各项因子对WSR力学性能以及吸水性能的影响.其主要因子为NaAA、DCP和TAIC的用量.

NaAA在橡胶中原位聚合生成PNaAA,具有一定的补强作用[7],而且采用原位聚合改性丁腈橡胶可明显降低树脂吸水后的质量损失率.这是由于PNaAA 在橡胶中原位生成,可与橡胶大分子紧密的缠结在一起,甚至部分PNaAA 在生成过程中与橡胶中的双键发生反应,接枝在橡胶上.DCP在试验中既可以作为硫化剂,又在硫化过程中起着引发NaAA聚合的作用,但其用量少时,效果不明显;用量过大时,又能抑制WSR的吸水性能.TAIC作为硫化助剂一方面可以促进橡胶的硫化,另一方面也可促进NaAA聚合,并与橡胶中的双键发生接枝反应,但TAIC用量过多时自身又可以发生环化反应,从而降低了其自身的效率.因此本次试验设定的因子为三个,水平也为三个,如表1所示.

表1 试验的因子和水平

Table 1 The factors and their dosage in the experiments

2.2.2 试验安排与结果 忽略因子之间的相互作用,选择的正交表为4因子3水平,故此设计了9个配方,得出试验结果,具体如表2所示.

表2 试验的安排与结果

Table 2 The arrangement and results of experiments

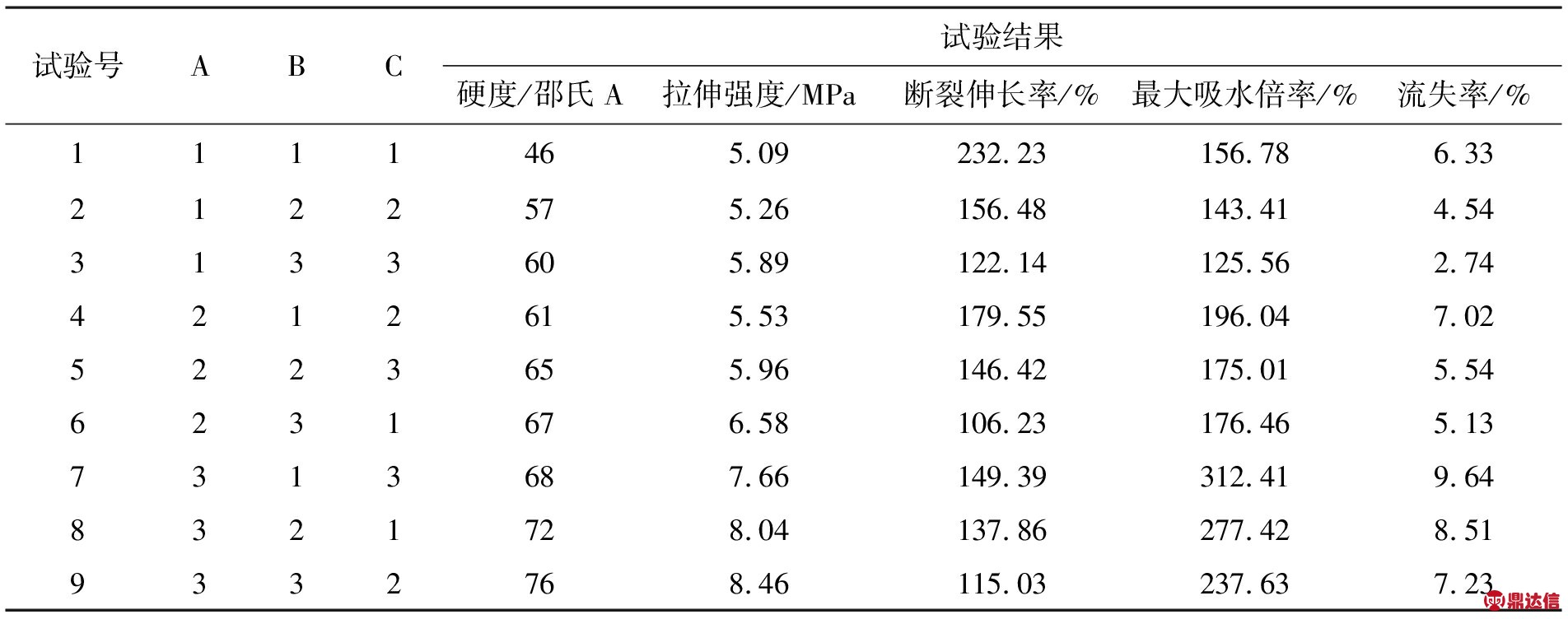

2.2.3 最佳水平的选择 根据直观分析法,在试验结果的基础上可研究各项因子对WSR吸水性能的影响.如图2中可以看到,因子A(NaAA)三个实验点的高低相差最大,所以因子A(NaAA)对WSR的吸水性能的影响最大,并且是随着其用量的增加而增大,因此因子A取3水平最好;而因子B(DCP)和因子C(TAIC)的三个试验点的高低相差比较小,这说明了两者对WSR吸水性能的影响相对较小,其中随着DCP用量的增加,WSR吸水性能的随之降低,因此因子B选择1水平,因子C选择2水平最为合适.

图2 三个因子与WSR吸水性能的关系

Fig.2 Three factors’s relationships with the adsorptive properties of WSR

各项因子对于WSR力学性能的影响可以从表3中得到:就硬度而言,随着NaAA单体用量的增加,WSR的硬度也随之增加,故选择A3B3C2最佳;就拉伸强度而言,NaAA的影响最为明显,因此选择A3B3C3为最为合适;就断裂伸长率而言,选择A1B1C1可得到最佳效果.随DCP和TAIC用量增加,WSR的质量损失率也越小,提高NaAA单体用量会使WSR的质量损失率增大,因此选择A1B3C3的效果最为理想.

表3 各因子各水平对应的各项性能的平均值

Table 3 The average of each factor’s dosage in the properties of WSR

表4为吸水树脂含量对共混型 WSR吸水性能与力学性能的影响,对比表2可以看出,共混工艺制备的WSR吸水性能与原位聚合丙烯酸钠制备WSR吸水性能相当,但共混型 WSR的拉伸强度有所降低,质量流失率有所增加[8-9],而原位聚合丙烯酸钠制备WSR的拉伸强度相对较大,且质量流失率大幅度的降低,原因是聚丙烯酸钠对NBR有很好的补强作用,同时原位聚合会增加聚丙烯酸钠与NBR的界面作用,使得其强度高、流失率低.

表4 吸水树脂含量对共混型WSR吸水性能与力学性能的影响

Table 4 Effect of the content of water-absorbent resin on water-absorbent and mechanical properties of blending WSR

注: 组分配比为丁腈橡胶(NBR)是100phr,树脂为变量.

3 结 语

a. 以丁腈橡胶为基体,加入NaAA和DCP,通过原位聚合方法制得吸水膨胀橡胶.随着NaAA用量的增加,其对丁腈橡胶具有补强作用也就越明显.

b. NaAA的用量对原位聚合丙烯酸钠制备WSR的吸水性能影响最大, 随NaAA用量增加,WSR的膨胀倍率明显增大.

c. 与共混型WSR相比,原位聚合丙烯酸钠制备的WSR强度高、质量流失率低.增加DCP和TAIC的用量,有利于提高其力学性能和降低质量流失率.