摘要:聚甲基丙烯酸甲酯(PMMA)具有易加工、价格低廉及透光率好等优点,但在高温下的力学性能较差,阻碍了其在高温环境中的应用。文中以PMMA为基体,通过添加石墨烯(GR)作为增强材料,制备了石墨烯改性的PMMA/GR复合材料,并考察了石墨烯对PMMA热分解性能、玻璃化转变温度及力学性能的影响。研究发现,与PMMA相比,PMMA/GR复合材料的热分解温度略微降低,玻璃化转变温度最高可以达到109.0 ℃,比纯PMMA高4.7 ℃,在100 ℃的弹性模量、断裂应力和断裂伸长率最高可以达到535.8 MPa,12.6 MPa和186.9%,分别是纯PMMA的2.5倍、2.2倍和3.3倍,在120 ℃的弹性模量、断裂应力和断裂伸长率最高可以达到25.0 MPa,4.5 MPa和254.7%,分别是纯PMMA的6.4倍、2.4倍和1.9倍。

关键词:聚甲基丙烯酸甲酯;石墨烯;改性;玻璃化转变温度;力学性能

聚甲基丙烯酸甲酯(PMMA)作为一种常见的高分子材料,其玻璃化转变温度在105 ℃左右,熔点在160 ℃左右,具有易加工、价格低、透光性和耐腐蚀好等优点[1],这些独特的性能使PMMA被广泛应用于传感器、电器、眼镜镜片、建筑窗户等诸多领域[2,3]。然而,PMMA在高温(>100 ℃)下的力学性能较差,严重阻碍了其在高温环境中的应用,故需要提高其力学性能。例如,张媛媛等[4]合成了甲基丙烯酰氯丙基笼型倍半硅氧烷改性的PMMA复合材料,其冲击强度提高了约30 kJ/m2。尹秀玲[5]制备了SiO2改性的PMMA复合材料,发现SiO2质量分数为2.5%的PMMA抗冲击强度是纯PMMA的2倍以上。

石墨烯具有比表面积大、力学强度高、导电导热性能优良等优点[6~8],常被用作聚合物改性的理想填料。张远等[9]将改性石墨烯添加到硅橡胶中,发现硅橡胶复合材料的压缩强度是纯硅橡胶的177%。江猛等[10]制备了改性多层氧化石墨烯/SiO2/天然橡胶复合材料,与SiO2/天然橡胶复合材料相比,氧化石墨烯质量分数为3%的复合材料的拉伸强度、100%定伸应力和300%定伸应力分别提高了7%,50%和42%。

为了提高PMMA在高温下的力学性能,本文制备了石墨烯改性PMMA复合材料。首先,以聚乙二醇二丙烯酸酯为交联剂,制备了交联度不同的PMMA,通过热失重分析、差示扫描量热和静态拉伸测试,筛选出其中玻璃化转变温度和力学强度最高的PMMA作为改性基体。然后,向PMMA基体中添加质量分数不同的石墨烯,通过超声分散的方法将石墨烯均匀地分布在PMMA中,制备了石墨烯改性的PMMA复合材料,并考察了石墨烯含量对PMMA复合材料热分解性能、玻璃化转变温度和力学性能的影响。

1 实验部分

1.1 原料及试剂

甲基丙烯酸甲酯(MMA,99%)、聚乙二醇二丙烯酸酯(PEGDA,Mw=400,99%)和偶氮二异丁腈(AIBN,98%):购自上海阿拉丁科技有限公司;石墨烯(GR):99%,黑色粉末样品,厚度为1~3 nm,层数小于3层,比表面积为100~200 m2/g,电导率为1000~1500 S/m,购自中科院成都有机化学有限公司。

1.2 PMMA/GR复合材料的制备

1.2.1 自由基聚合法制备聚甲基丙烯酸甲酯:向50 mL锥形瓶中加入47.50 g MMA,2.50 g PEGDA和0.10 g引发剂AIBN,密封后放入功率为200 W的超声波清洗器(KH5200B型,昆山禾创公司)中,通过超声的方式使AIBN充分溶解,然后将其放在70 ℃恒温烘箱中预聚0.5 h。将预聚物通过针管加入到模具(70 mm×25 mm×1 mm)中,将模具密封后放入60 ℃恒温烘箱中反应6 h,取出后脱模得到1 mm厚的样品。将PEGDA质量分数分别为5%,10%,15%,20%的PMMA分别命名为P1,P2,P3和P4。

1.2.2 石墨烯改性PMMA复合物的制备:向50 mL锥形瓶中加入47.30 g MMA,2.50 g PEGDA、0.2 g石墨烯和0.10 g引发剂AIBN,将锥形瓶放在超声水浴中,在70 ℃水浴中预聚0.5 h,使石墨烯均匀分散在预聚物中。将预聚物通过针管加入到模具(70 mm×25 mm×1 mm)中,同样将模具放入60 ℃恒温烘箱中反应6 h,取出后脱模得到1 mm厚的样品。通过调整石墨烯的加入量制得了一系列PMMA/GR复合物,将石墨烯质量分数分别为0.4%,0.8%和1.2%的复合物分别命名为PG1,PG2和PG3。

1.3 测试与表征

1.3.1 热失重分析(TGA):使用热失重仪(TG209 F1型,德国Netzsch)对样品进行热失重分析。将5~10 mg样品置于氧化铝坩埚中,在N2气氛(流速为50 mL/min)中以10 ℃/min的升温速率从30 ℃加热至600 ℃。以剩余质量对温度作图,得到PMMA的热失重曲线。测试重复3次,对热降解温度取平均值。

1.3.2 差示扫描量热分析(DSC):使用差示扫描量热仪(8500型,美国PerkinElmer)对样品进行玻璃化转变温度测试。将5~10 mg样品置于铝锅中,在N2气氛(流速为20 mL/min)中以10 ℃/min的升温速率从35 ℃加热到160 ℃,以消除热历史。然后以10 ℃/min的冷却速率从160 ℃冷却到35 ℃,再以相同的加热速率从35 ℃加热到160 ℃。实验重复3次,对玻璃化转变温度取平均值。

1.3.3 静态力学性能测试:使用配备恒温烘箱的万能拉伸试验机(5966型,美国Instron)对样品进行静态拉伸测试。拉伸速率为10 mm/min,测试温度分别为100 ℃和120 ℃,测试标准为GB/T 228.1-2010。每个样品测试5次,对弹性模量、断裂应力和断裂伸长率取平均值。

1.3.4 透射扫描电镜(TEM)观察:使用配备高性能CCD照相机照相的透射电子显微镜(G2 F20 S-TWIN型,美国Tecnai)观察石墨烯在聚合物内部的分散状态。将样品切片后放置在铜网上,使用透射电子显微镜观察,加速电压为200 kV。

2 结果与讨论

2.1 PEGDA含量对PMMA性能的影响

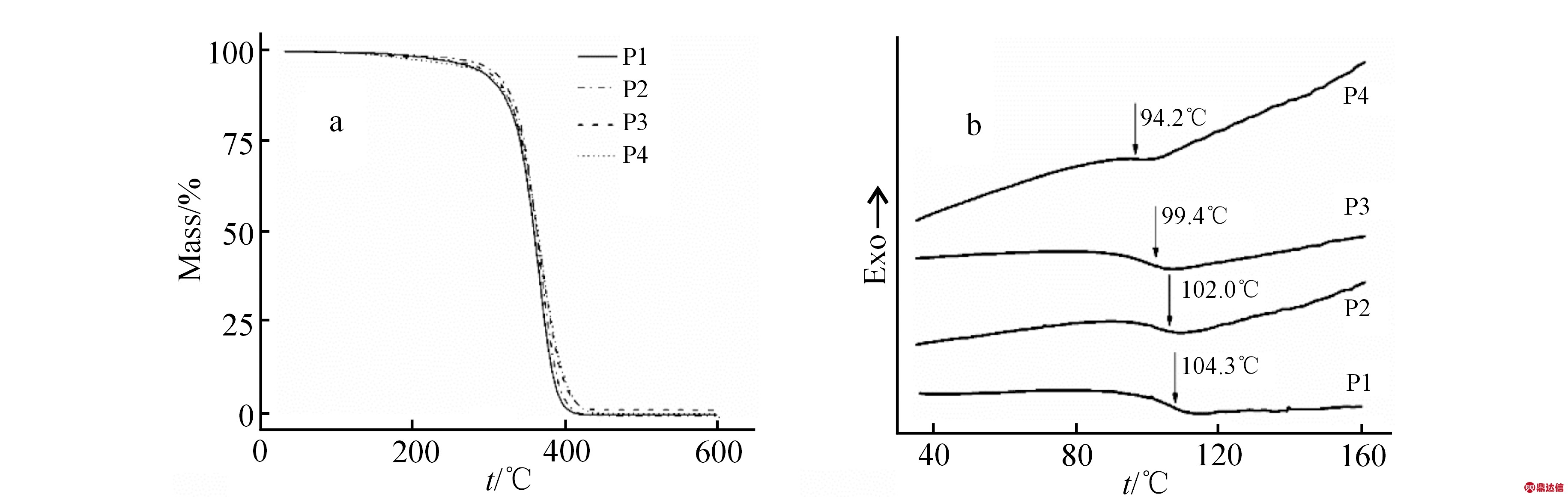

2.1.1 PEGDA含量对PMMA热降解温度的影响:为考察交联剂PEGDA对聚合物性能的影响,本文设计并制备了4种PEGDA含量不同的PMMA。为了探究组分变化对聚合物的影响,首先利用TGA分析其热降解行为,4组PMMA的热降解曲线和DSC曲线如Fig.1所示,并将其组分组成、热降解温度及玻璃化转变温度列于Tab.1。

Tab.1 Composition,decomposition temperature (Td) and glass transition temperature (Tg) of PMMA samples

从Fig.1a可以看出,所制备的PMMA的热分解起始温度都在330 ℃以上,这可以归因于聚甲基丙烯酸甲酯在发生热降解时,分子链的断裂总是发生在分子链的末端,导致其MMA单体逐渐脱离聚合物分子链[11],因而质量变化在低于330 ℃时很缓慢。当温度升高到330 ℃以上时,聚甲基丙烯酸甲酯的质量变化加快,而MMA单体也开始变得易挥发。尽管PEGDA含量不同的PMMA的起始降解温度差别不大,但其终止降解温度随PEGDA含量的增加而上升,P4的终止降解温度比P1的高8 ℃,原因是PEGDA单体相比于MMA单体来说,相对分子质量更大,在高温下的稳定性更高。

2.1.2 PEGDA含量对PMMA玻璃化转变温度的影响:Fig.1b是PEGDA含量不同的聚甲基丙烯酸甲酯的DSC曲线。可以看出,PMMA的Tg随着PEGDA从5%增加到20%,逐渐从104.3 ℃降低到94.2 ℃。造成这一结果的原因是PEGDA不仅作为交联剂,起到交联PMMA分子链的作用,同时过量的PEGDA也可以与MMA单体发生共聚反应,而PEGDA的分子链柔性较之MMA单体的柔性要大,使得PEGDA与MMA共聚的分子链比纯PMMA分子链更容易发生运动,这就导致了随着PEGDA质量分数从5%增加到20%时,PMMA的玻璃化转变温度下降。

Fig.1 TGA (a) and DSC curves (b) of the PMMA samples

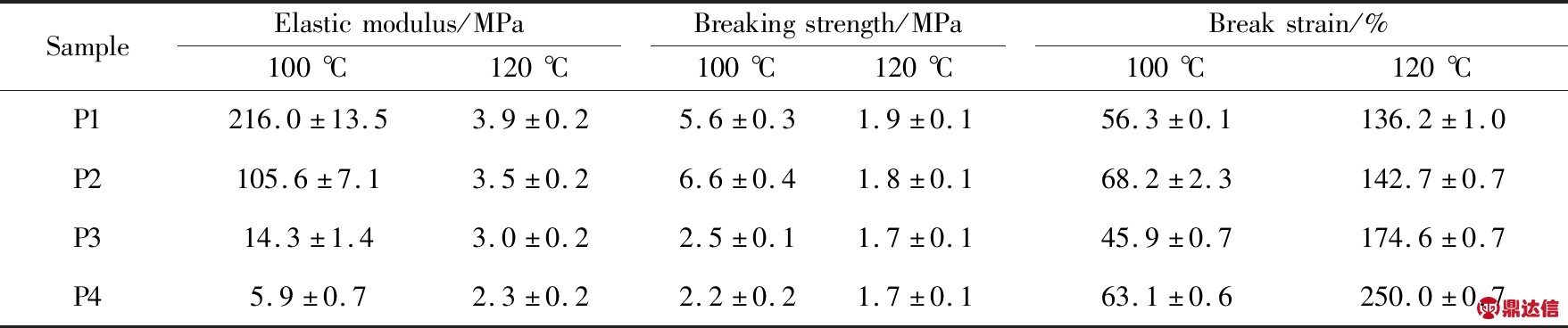

2.1.3 PEGDA含量对PMMA力学性能的影响:室温下,PMMA的弹性模量可以达到925 MPa[1],但高温下的力学性能还未被报道过,本文制备的4组PMMA的玻璃化转变温度在90~110 ℃ 之间,为了测试其在高温下的力学性能,选择100 ℃ 和120 ℃ 作为测试温度。其应力-应变曲线如Fig.2所示,Tab.2则分别给出了PMMA在100 ℃和120 ℃下的弹性模量、断裂应力及断裂伸长率。

Tab.2 Elastic modulus,breaking strength,and break strain of the PMMA samples

Fig.2 Stress-strain plots for the PMMA samples at (a) 100 ℃ and (b) 120 ℃

Fig.2a为PMMA在100 ℃的应力-应变曲线,此时P1和P2处于玻璃态,而P3和P4处于高弹态。可以发现,随着PEGDA质量分数从5%增加到20%,其弹性模量从216.0 MPa降低到5.9 MPa;P1和P2的Tg分别为104.3 ℃和102.0 ℃,在100 ℃下P2的韧性更好,因此P2的断裂伸长率和断裂应力均高于P1;P3和P4的Tg分别为99.4 ℃和94.2 ℃,二者在100 ℃均处于高弹态,此时P4的断裂伸长率高于P3,但P3的强度更高,导致P3的断裂应力高于P4。Fig.2b为PMMA在120 ℃的应力-应变曲线。在120 ℃下,该PMMA体系均表现为高弹态,显示出较大的弹性。可以发现,随着PEGDA质量分数从5%增加到20%,其弹性模量从3.9 MPa降低到2.3 MPa,断裂应力从1.9 MPa降低到1.7 MPa,而断裂伸长率从136.2%增加到250.0%,说明P1的强度较好,而P4的韧性较好。

2.2 石墨烯含量对PMMA性能的影响

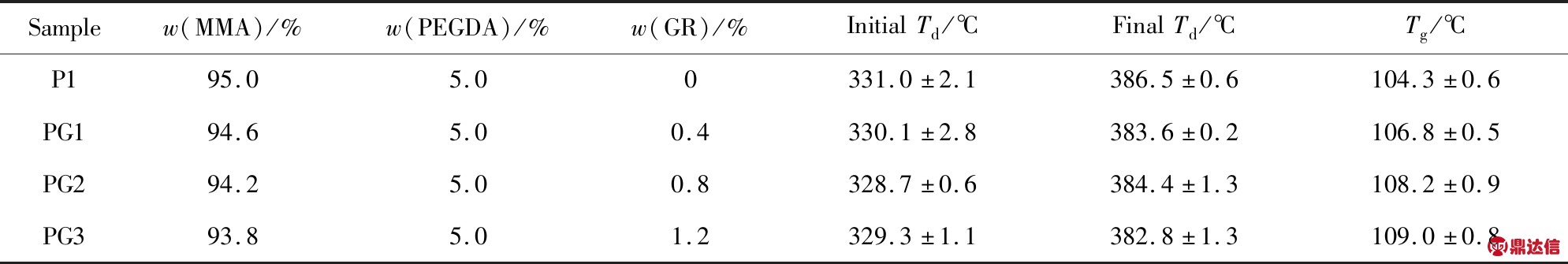

2.2.1 石墨烯含量对PMMA热降解温度的影响:根据2.1节中的实验结果,可以发现P1在上述聚合物中,具备更高的玻璃化转变温度及力学强度,因此将其作为基体,加入石墨烯对其进行物理改性,以期得到在高温下力学强度更高的聚合物材料。为了研究石墨烯对PMMA/GR复合物热降解性能的影响,通过TGA分析PMMA复合物的热降解行为。

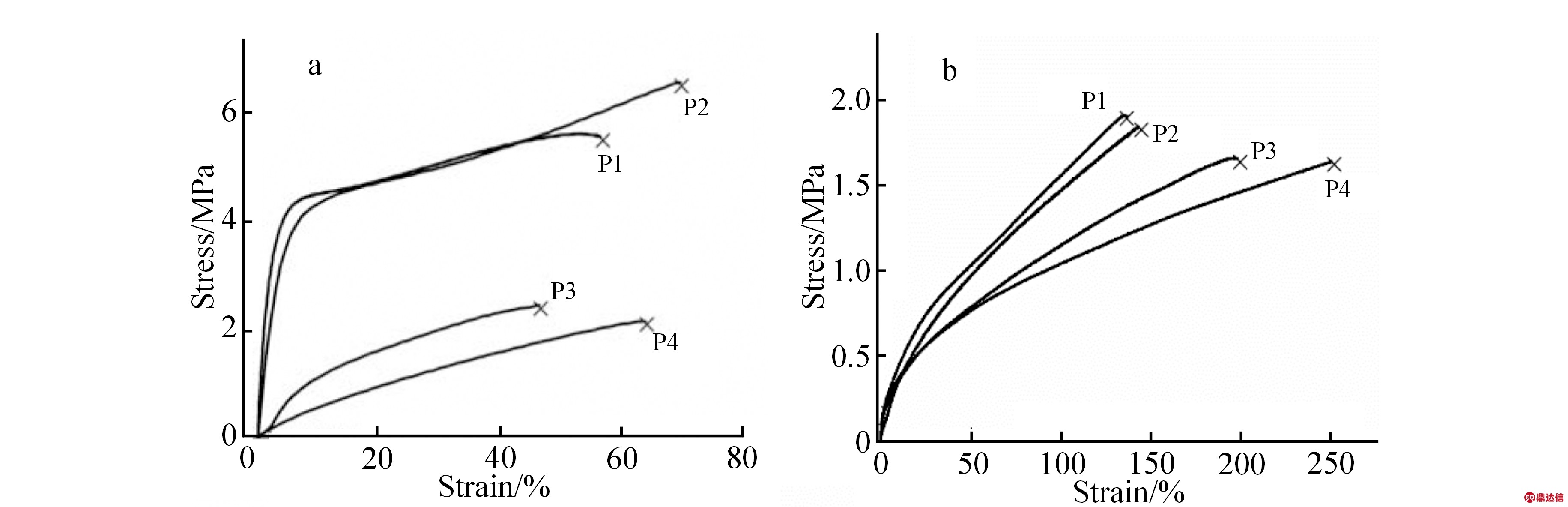

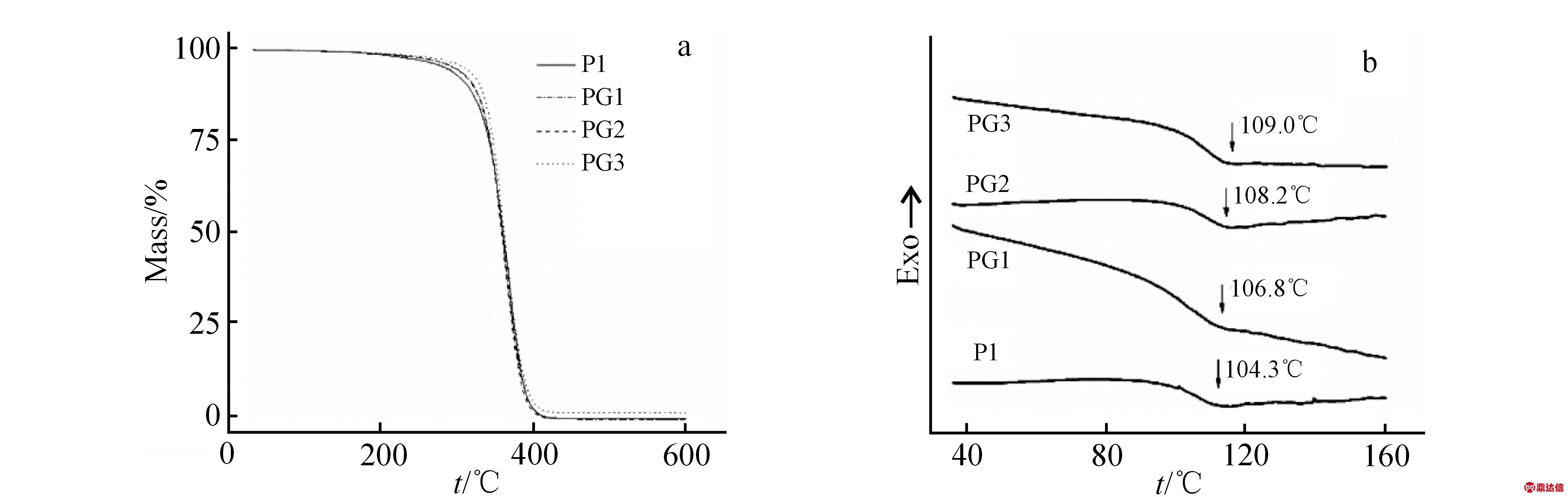

Fig.3a是石墨烯含量不同的PMMA/GR复合物的TGA曲线,将其热降解温度列于Tab.3。可以看到,所制备的PMMA/GR复合物的热分解起始温度都在320 ℃以上,但随着石墨烯质量分数从0%增加到1.2%,其起始分解温度从331.0 ℃降低到329.3 ℃,终止分解温度从386.5 ℃降低到382.8 ℃。这主要归因于石墨烯在PMMA的交联网络中起到了“热源”的作用[12],促进了PMMA的分子链的热降解,使得随着石墨烯含量的增加,PMMA/GR复合物的起始和终止分解温度均略有降低;但由于石墨烯的含量过低,因此使PMMA的起始分解温度和终止分解温度的降低幅度不大。

Tab.3 Composition,decomposition temperature (Td) and glass transition temperature (Tg) of PMMA/GR nanocomposites

Fig.3 Comparison of (a) TGA and (b) DSC curves of PMMA/GR nanocomposites

2.2.2 石墨烯含量对PMMA玻璃化转变温度的影响:石墨烯含量不同的PMMA/GR复合物的DSC曲线如Fig.3b所示。可以发现,随着石墨烯的质量分数从0%增加到1.2%,PMMA/GR复合物的玻璃化转变温度从104.3 ℃升高到109.0 ℃。当石墨烯质量分数为0.4%,0.8%及1.2%时,其玻璃化转变温度分别为106.8 ℃,108.2 ℃及109.0 ℃。造成这一结果的原因是:在升温过程中,石墨烯可以吸收较多的热量;并且石墨烯的存在可以限制PMMA的分子链发生运动[13~15],导致PMMA/GR复合物的玻璃化转变温度随石墨烯含量的增加而上升。

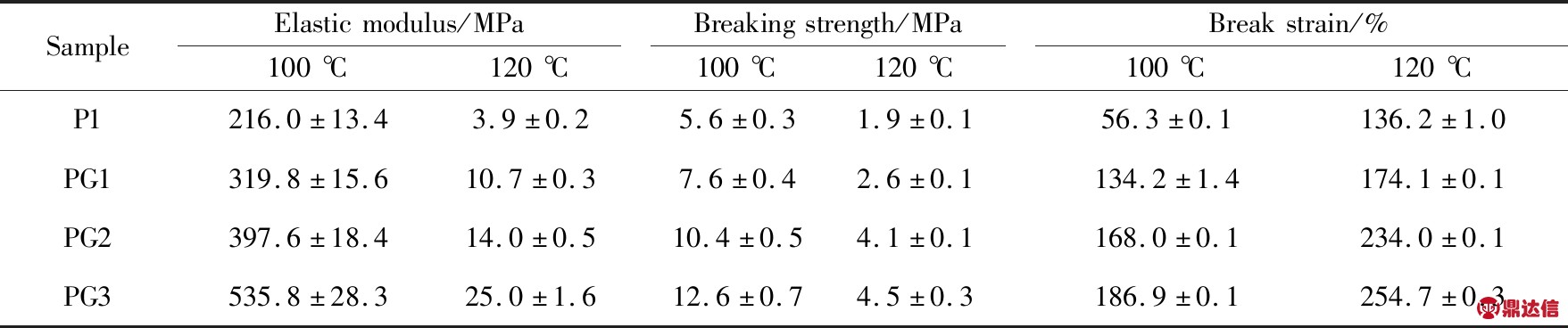

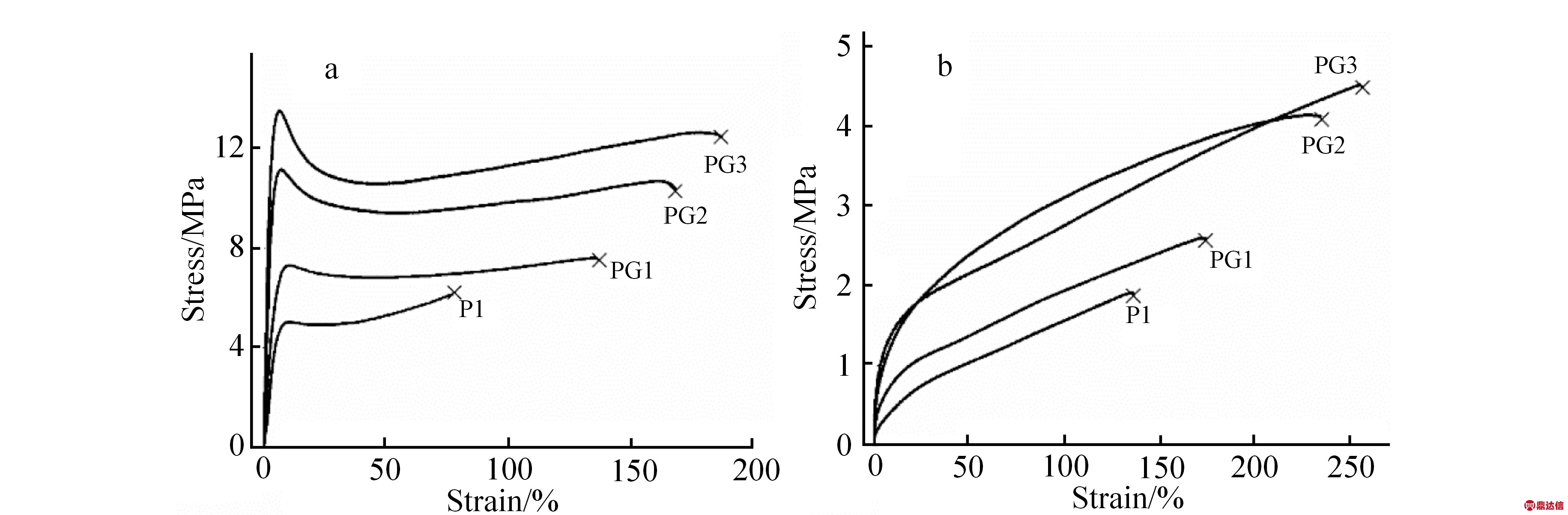

2.2.3 石墨烯含量对PMMA力学性能的影响:对PMMA/GR复合物进行静态拉伸测试,Tab.4分别给出了石墨烯含量不同的PMMA/GR复合物在100 ℃及120 ℃的弹性模量、断裂应力及断裂伸长率。

Tab.4 Elastic modulus,breaking strength,and break strain of PMMA/GR nanocomposites

Fig.4a为PMMA/GR复合物在100 ℃的应力-应变曲线,此时聚合物均处于玻璃态,其弹性模量、断裂应力和断裂伸长率列于Tab.4中。可以发现,随着石墨烯的质量分数从0%增加到1.2%,其弹性模量从216.0 MPa增加到535.8 MPa,断裂应力从5.6 MPa增加到12.6 MPa,而断裂伸长率从56.3%增加到186.9%。Fig.4b为PMMA/GR复合物在120 ℃的应力-应变曲线。在120 ℃下,该PMMA/GR复合物体系均表现为高弹态,显示出较大的弹性。可以发现,随着石墨烯含量的增加,其弹性模量从3.9 MPa增加到25.0 MPa,断裂应力从1.9 MPa增加到4.5 MPa,而断裂伸长率从136.2%增加到254.7%。

Fig.4 Stress-strain plots of sample P1 and PMMA/GR nanocomposites at (a) 100 ℃ and (b) 120 ℃

由以上结果可知,随着石墨烯含量的增加,PMMA/GR复合物的强度和韧性均得到了提高,体系中的石墨烯在拉伸过程中阻碍了高分子链段之间的滑动,因此PMMA的弹性模量和断裂应力随之增大,断裂伸长率随之增加。从上述测试结果可知,石墨烯的加入显著增强了PMMA的力学强度。

2.2.4 微观形貌:为了探究石墨烯增强PMMA力学性能的原因,使用TEM对材料的内部微观结构进行了观察。Fig.5a是不含石墨烯的P1聚合物的TEM照片。可以看到,样品内部结构均一,未观察到明显的聚集结构或杂物。Fig.5b是石墨烯的TEM照片,其形貌呈现均匀的片状分布,大小在100~200 nm之间。Fig.5c和Fig.5d分别是PG1和PG2的TEM照片。Fig.5e和Fig.5f是PG3的TEM照片。由于石墨烯具有较大的比表面积,难以与PMMA分子形成共价键,容易在PMMA网络中发生聚集[16]。因此,在制备PMMA/GR预聚物的过程中,通过超声分散使石墨烯均匀地分散在PMMA聚合物中,预聚物具有一定的黏度,石墨烯在预聚物中不会再发生聚集。且由图可知,石墨烯均匀地分布在PG1,PG2和PG3聚合物中,并未发生“富集”现象,形成了一种类似物理交联网络的结构[17]。随着石墨烯含量的增加,石墨烯形成的物理网络越密集。这种独特的石墨烯网络,能够阻碍PMMA分子链之间的相对运动[18],因此,PMMA/GR复合物的玻璃化转变温度、弹性模量、断裂应力和断裂伸长率均得到了提高。

为了观察石墨烯含量继续增加后,在PMMA/GR复合物中的分布状况,制备了石墨烯的质量分数为1.5%的PMMA/GR复合物,其TEM照片如Fig.5g和Fig.5h所示。发现,当石墨烯的质量分数为1.5%时,容易在PMMA/GR复合物中发生富集现象,使得石墨烯形成的物理网络不再均一。

Fig.5 Typical TEM images of P1 (a),pure graphene (b),PG1 (c),PG2 (d),PG3 (e,f) and PMMA/GR nanocomposites with 1.5% GR (g,h)

3 结论

本文制备了石墨烯含量不同的PMMA,通过热失重法、差示扫描量热法及静态拉伸测试,得到以下结论:

(1)改性后的PMMA/GR复合物热降解温度略有降低,玻璃化转变温度随着石墨烯含量的增加而上升,当石墨烯的质量分数为1.2%时,玻璃化转变温度可以达到109.0 ℃。

(2)石墨烯的引入起到了增强PMMA力学性能的效果,当石墨烯的质量分数为1.2%时,复合物在100 ℃的弹性模量、断裂应力和断裂伸长率分别是纯PMMA的2.48倍、2.24倍和3.32倍,在120 ℃的弹性模量、断裂应力和断裂伸长率分别是纯PMMA的6.38倍、2.37倍和1.87倍。

基于以上结论,可以通过将石墨烯分散在PMMA中,增强基体材料的强度,从而得到在高温下力学性能优良的PMMA复合材料。