摘 要:针对机械制造企业在内螺纹加工中丝锥寿命短、螺纹质量不高、辅助时间长等问题,为提高内螺纹加工质量和效率,研究内螺纹铣削加工中适合单刃与多刃螺纹铣刀的加工程序,充分考虑了螺纹轴向分层、螺纹径向分层、圆弧进刀退刀、进给修正等问题,最终开发出基于FAUNC 系统的内螺纹铣削加工用户宏程序,并在VERICUT 仿真环境中调试该宏程序,验证了该宏程序的正确性,并在实际生产中推广应用。

关键词:内螺纹铣削;VERICUT;宏程序;仿真;FAUNC

1 引言

数控铣床除用于外形轮廓铣削、平面或曲面型腔铣削及三维复杂型面的铣削外,还可以通过特定的功能指令进行一系列孔的加工,如钻孔、扩孔、铰孔、镗孔和攻丝等。数控铣床加工内螺纹孔往往需要打中心孔、钻孔、刚性攻丝等多道工序才能加工完成。

某公司采用刚性攻丝的方式加工内螺纹的生产过程中发现存在以下问题:由于丝锥使用寿命短,为提高丝锥使用寿命,攻丝前都需要手工刃磨丝锥导向部分;丝锥在加工一段时间后因磨损、导向不好或缺齿导致内螺纹塞规通规端不能完全旋入,止规端旋入长度过大或过小;排屑不畅会引发丝锥折断而造成产品报废;每次丝锥换刀后需要反复刃磨调试,辅助工作时间相对较长。针对上述问题,急需改变加工策略,以提高加工效率和加工质量,降低生产成本。

用铣螺纹代替攻丝不失为一种好的选择,而数控铣螺纹无论在安全性、效率、经济性都有相当的优势,其加工的优点主要表现在以下几方面。

(1)螺纹铣刀一般采用硬质合金制造,硬质合金材料硬度高(HRC69-81)、热硬性好(可达900~1 000℃,保持HRC60)、耐磨性好、刀具寿命长,相比于高速钢刀具切削线速度提高4~7倍,因此螺纹加工质量好、可加工更高硬度的材料(可达HRC58-62)、刀具具寿命高5~80 倍。

(2)对于相同螺距、不同直径的螺纹孔,使用一把螺纹铣刀即可完成,可通过设置刀具半径补偿加工时符合尺寸公差的螺纹,螺纹尺寸精度更高。

(3)由于螺纹铣刀直径比螺纹预留底孔直径小,即使出现如刀具折断的加工故障也非常便于取出,不会导致工件报废。

(4)螺纹铣刀切削时,扭矩不会随着螺纹直径的增加而增大,刀具的受力仅相当于铣刀切削工件的受力,特别适合大直径螺纹的加工。

目前,数控编程中CAD/CAM编程已经成为当前复杂零件编程的主流方式。NX-UG 等CAM软件具有强大的建模、编程、后处理能力。一般需要经过建模、创建加工环境、创建工序、后处理、仿真等过程后方可将程序传入数控机床进行加工[1-2]。由于频繁使用螺纹铣削加工,可通过宏程序的方式来表达,形成孔加工固定循环[3-6],为内螺纹铣削编程提供了方便。

立足于机械制造企业的现实需求,开发基于FAUNC 数控系统的铣螺纹宏程序,并通过定制G 代码指令调用该宏程序;通过搭建VERICUT软件仿真环境,成功将该宏程序调试并通过。基于VERICUT 的仿真环境在程序调试和数控铣削教学过程中有一定意义[7-10],调试好的铣螺纹宏程序在企业推广应用,取得了较好的经济效益。

2 FAUNC 内孔螺纹铣削加工宏程序编制

铣螺纹加工有单刃螺纹铣刀和多刃螺纹铣刀之分。单刃螺纹铣刀加工螺纹的宏程序已经有很多成型的范例,但多刃铣螺纹加工还鲜有实例,以单刃和多刃螺纹铣刀铣削右旋普通内螺纹(60°牙型角)为例编制铣螺纹加工宏程序,为了保证加工质量,需考虑以下四个问题:首先是在螺纹轴向方向上进行分层(对于多刃螺纹铣刀非常重要),第二是在直径方向上进行分层,第三是铣螺纹时圆弧切入和圆弧切出,最后是铣螺纹进给速度修正。

2.1 螺纹深度方向分层切削

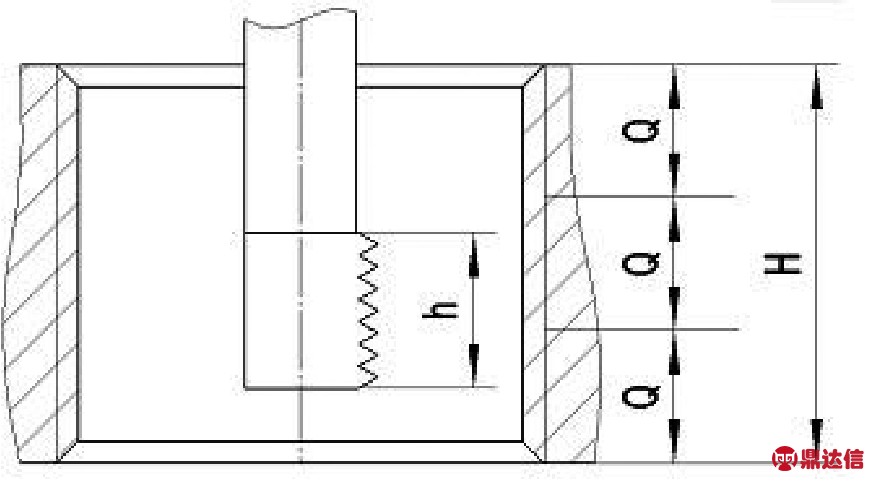

如图1 所示,对于常用的多刃螺纹铣刀,特别是可换刀片的螺纹铣刀,由于刀片的长度有限,当刀片有效长度h 小于螺纹深度H 时,螺纹必须分层铣削,分层深度Q<h;在加工时,从上层到下层依次加工,在加工每一层时,应从当前层底螺旋往上铣削。

图1 螺纹深度方向分层

2.2 螺纹直径方向分层

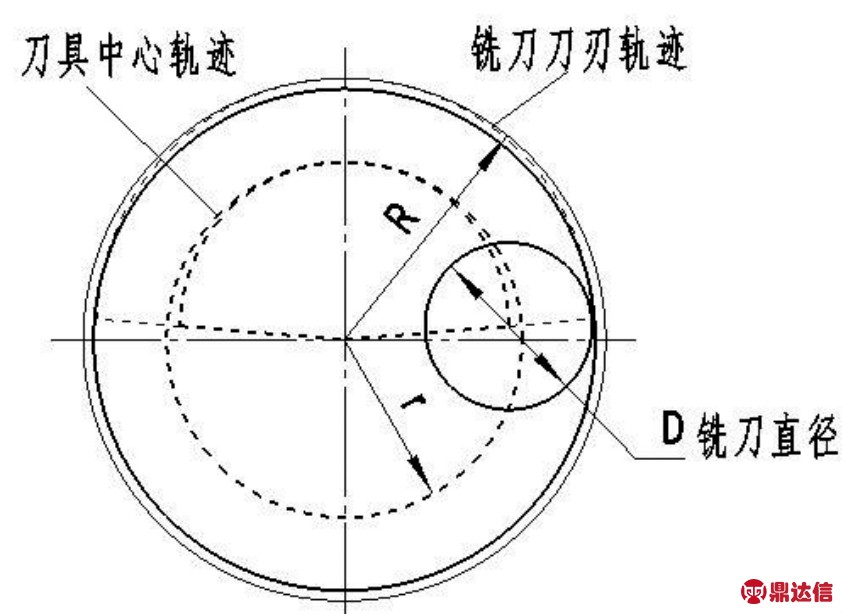

在铣削螺纹过程中,往往需要在直径方向上分层切削。一方面随着螺纹铣刀齿刃的吃刀量越大,铣刀齿的受力越大,而螺纹铣刀刀尖相对薄弱,故适合分层次切削,在螺纹螺距较大时表现尤为明显。另一方面,在螺纹铣削过程中,为了保证螺纹的表面质量,需要螺纹粗加工和精加工分开进行。参照数控车削螺纹的经验,规定螺纹铣削过程中下一刀齿刃的吃刀量为当前齿刃的吃刀量的一半,直到设定的最小吃刀量。如图2 所示,螺纹齿刃吃刀量![]() 。

。

图2 螺纹铣削径向分层

2.3 铣螺纹时圆弧切入与圆弧切除

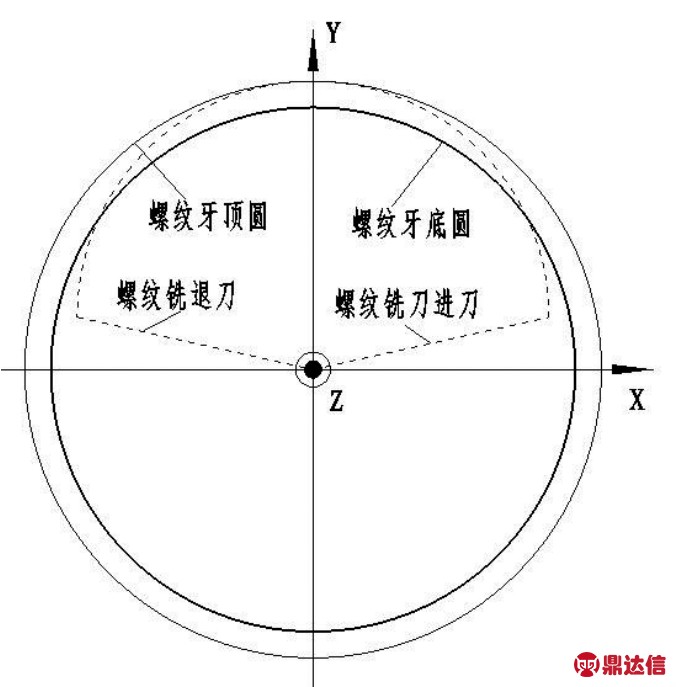

圆弧进刀和圆弧退刀是铣削加工常用的进刀退刀方式。在铣螺纹过程中,螺纹铣刀在圆弧进刀的同时还应有配合螺距的Z 向运动。如图3 所示,选择螺纹理论牙顶作为螺纹圆弧进刀的起点,沿螺旋线逐步进刀切削;选择螺纹理论牙顶作为螺纹圆弧退刀的终点,沿螺旋线逐步退出切削。

图3 螺纹铣削圆弧进刀退刀

2.4 铣螺纹进给速度控制

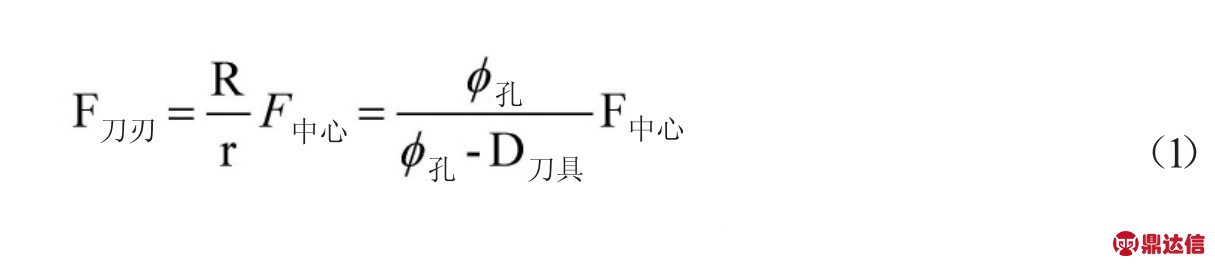

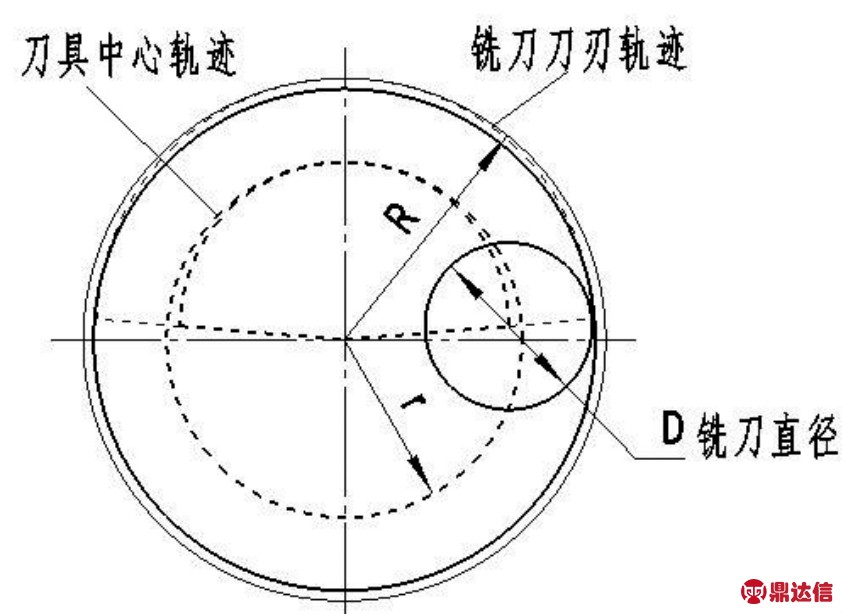

如图4 所示,在螺纹铣削加工过程中,铣刀中心移动的距离小于铣刀刀刃移动的距离。铣刀刀刃真实的进给速度与刀具中心的进给速度由公式(1)计算。当铣削的孔径与刀具直径相差较近时,刀具刃的真实进给将显著比刀具中心位置进给大。数控机床的进给速度指的是刀具中心进给速度,故在铣螺纹过程中,需要修正刀具中心进给速度,以保证刃齿的进给速度趋于合理。

式中:F 刀刃—刀刃进给速度;R—螺纹铣刀刀刃轨迹圆半径;r—刀具中心圆半径;φ 孔—螺纹牙底圆直径;D 刀具—螺纹铣刀直径;F 中心—螺纹铣刀中心进给速度。

图4 螺纹铣削进给修正

2.5 铣螺纹宏程序编制

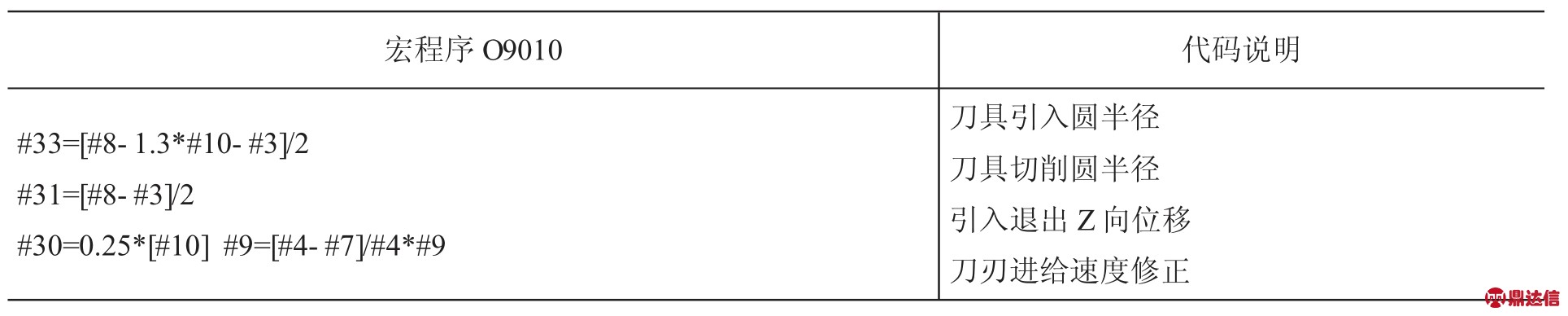

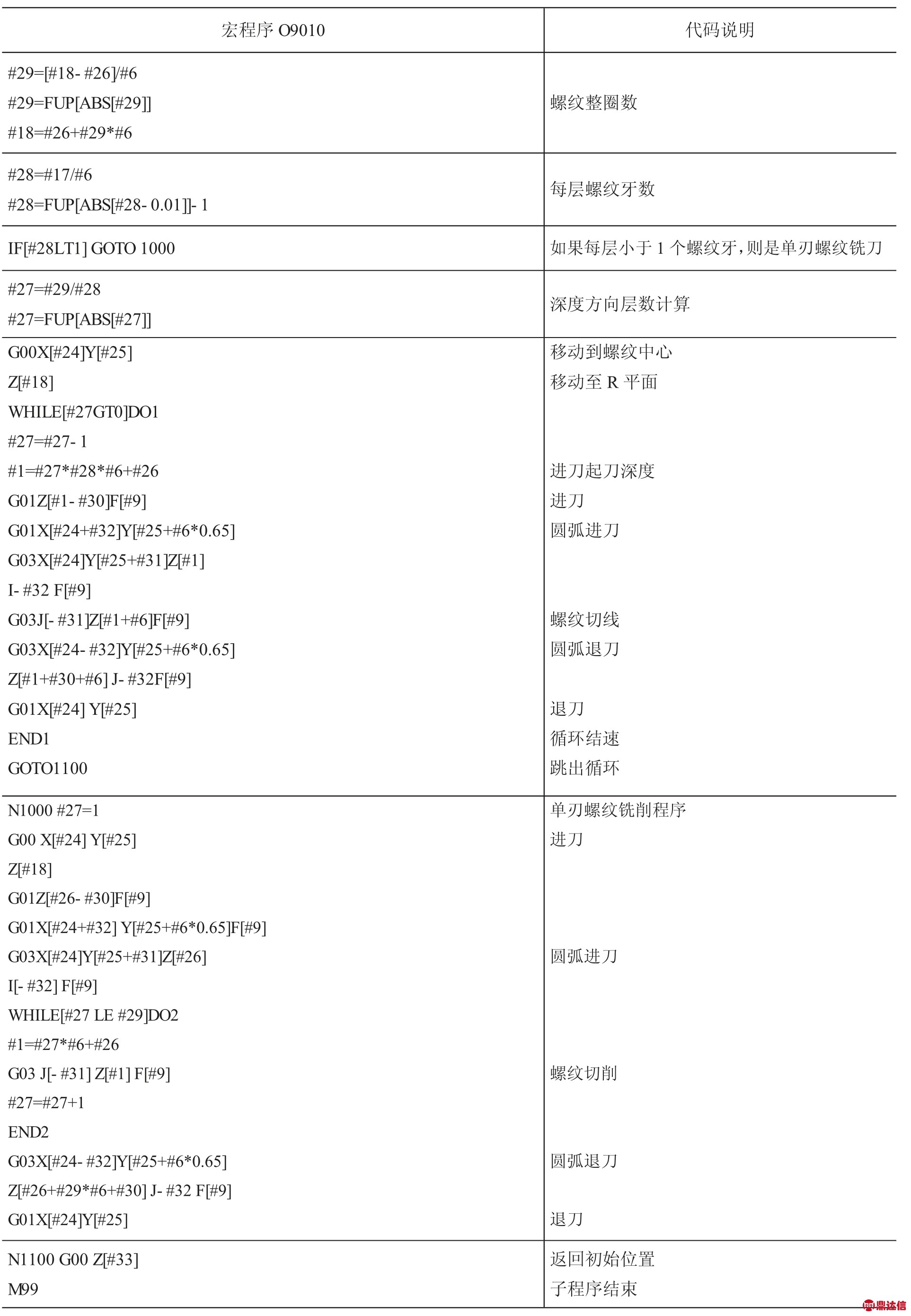

综合前面所考虑的问题,编制基于FAUNC-0if 铣螺纹加工宏程序O9010 和O9011。宏程序O9010 为单层右旋普通内螺纹铣削加工宏程序,代码说明如表1 所示。宏程序O9011 通过调用O9010 实现螺纹直径方向上分层切削,代码说明如表2 所示。调用格式为:

表1 宏程序O9010代码说明

G65 P9010 X_Y_Z_R_I_K_D_Q_F_

G65 P9011 X_Y_Z_R_I_K_D_Q_C_S_E_F_

参数说明如下:

X、Y:螺纹孔中心X、Y 坐标;

Z:螺纹孔底Z 坐标,

R:螺纹铣削开始平面Z 坐标

I:螺纹公称直径

K:螺距

D:螺纹铣刀直径

Q:螺纹每次加工深度,如果小于一个螺距,则默认单刃螺纹铣刀加工。

C:第一刀吃刀量,以后每次吃刀量为前一刀的一半。

S:最小吃刀量

E:加工完成后余量

F:进给速度

续表

表2 宏程序09011代码说明

3 基于VERICUT 的螺纹铣削加工宏程序调试与仿真

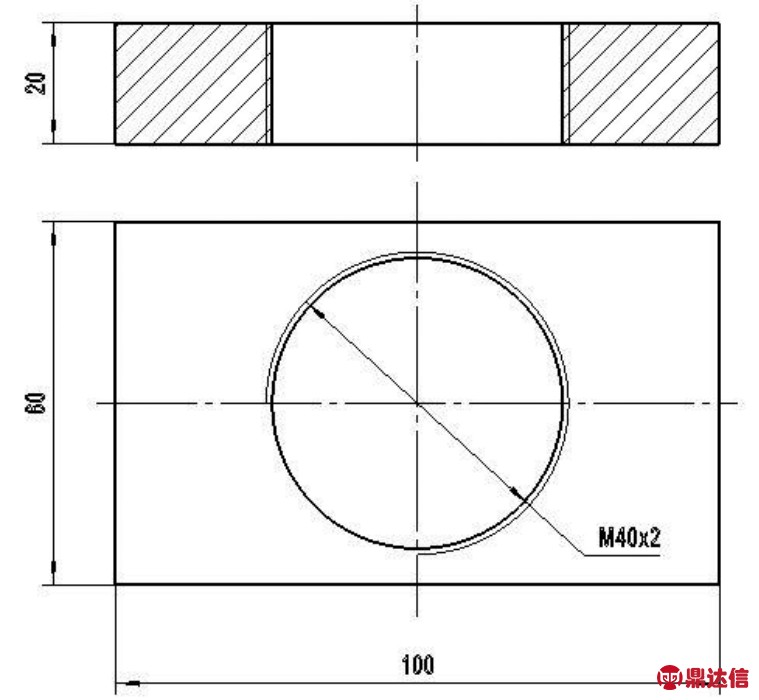

螺纹铣削加工宏程序逻辑关系复杂,为了方便调试,在VERICUT 软件内搭建FAUNC 宏程序仿真环境,创建机床并选择FAUNC 控制器。如图5 所示,以加工M40×2 的螺纹为例,在虚拟仿真环境中调试宏程序。

图5 螺纹宏程序加工图例

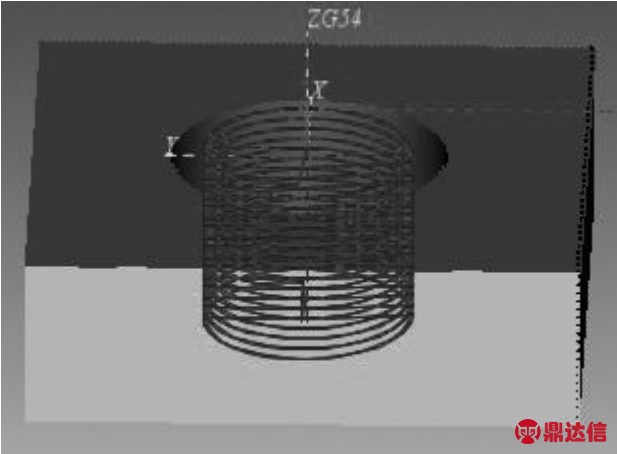

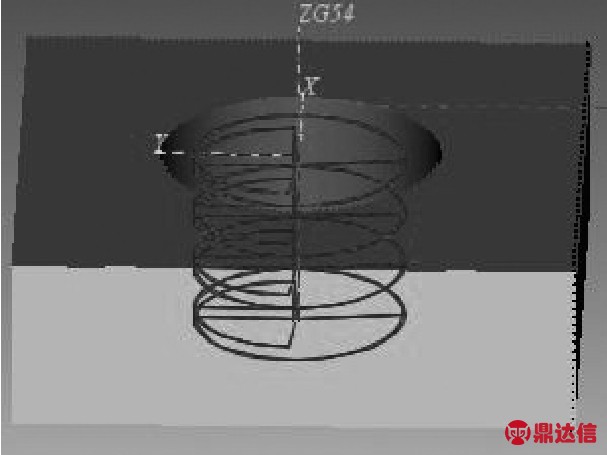

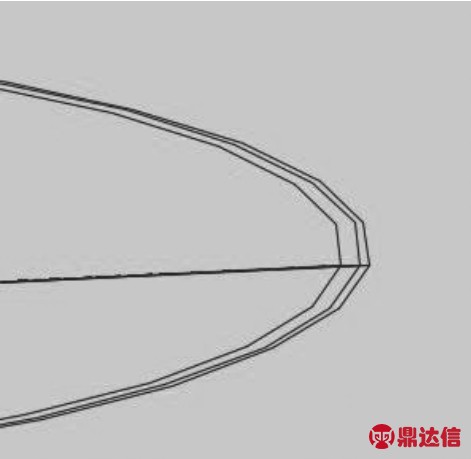

通过虚拟机床仿真,最终的刀路轨迹如图6—图8 所示,其中图6 为单刃螺纹铣刀加工路径,图7 为多刃螺纹铣刀分层铣削路径,图8 表示直径方向分层铣削。

图6 单刃螺纹铣刀铣削路径

图7 多刃螺纹铣刀分层铣削

图8 铣螺旋径向分层

4 螺纹铣削宏程序机床调试

将螺纹铣削宏程序传入到机床,并将其写保护,以免被修改,此时可以通过G65/G66 调用对应的宏程序。当然,为了使用方便也可以通过指定G 代码的方式来调用该宏程序。在FAUNC 系统内,可以通过在参数(No.6050~6059)中设定一个用来调用宏程序的G 代码号(-9999~9999),即可调用用户宏程序O9010~O9019。例如:将G110 作为调用O9010 的G 代码,将G111 作为调用O9011 的G 代码;只需将参数NO.6050 设置为110,将参数NO.6051 设置为111 即可;设置完成后即可在机床通过G110 和G111 来调用宏程序。

5 螺纹铣削宏程序推广应用

目前,该螺纹铣削加工宏程序已在某公司推广应用,其产品需要加工M8×0.75 深8.5 的内螺纹。原加工方法是用M8×0.75 丝锥进行刚性攻丝加工,丝锥平均每加工110 件就需要更换一次刀具,换刀调整时间平均为15 分钟。改用铣螺纹方式后,螺纹铣刀每加工700 件才需磨一次刀尖,磨掉刀尖部分5 mm 后,还可再加工700 件,一支螺纹铣刀总计可加工2 100 件,螺纹铣刀换刀调整时间平均为3 分钟。由于螺纹铣削加工时间与攻丝加工时间相差不大,采用螺纹铣削方式替代攻丝,可以有效提高内螺纹加工质量,节省辅助调试时间,取得了良好的经济效益。

6 结论

数控铣削加工螺纹具有表面质量高、加工速度快、尺寸精度高、适应性强等诸多优点,无论是小直径螺纹加工,还是大直径螺纹加工,在安全性、效率、经济性方面都有一定的优势,是值得推广的技术之一。

VERICUT 软件是非常优秀的数控仿真软件,通过搭建VERICUT 仿真环境能够很好地仿真用户宏程序,并及时发现宏程序中存在的问题,有效提高宏程序的开发效率,非常有利于宏程序现场应用和数控宏程序编程教学。

通过研究铣螺纹加工的深度分层、径向分层、圆弧进退刀、进给修正等问题,编制内螺纹铣削加工宏程序,通过VERICUT 仿真,使宏程序的调试效率显著提高。由于内螺纹铣削加工宏程序在企业中的推广应用取得了非常好的效果,因此可以广泛推广至箱体类零件内螺纹加工等应用场景。