摘要:为解决拔销器螺纹咬死故障,通过失效分析和机理研究,从配合螺纹公差带设计、螺纹材料选择、螺纹表面处理及润滑剂使用四个方面提出了防止螺纹咬死控制措施,并进行了相关试验验证,有效解决了拔销器反复拆装过程的螺纹咬死现象,有利于提高产品质量。

关键词:拔销器;螺纹咬死;控制

0 引 言

拔销器是活塞式作动器的一种,用于有效载荷的锁定和分离,如降落伞的脱离、太阳帆板的释放、小型装置的连接分离。拔销器未工作时利用销轴固定有效载荷,并承受较大的横向载荷,工作时利用它的点火器装药燃烧或爆炸产生的能量使销轴回缩,以达到解锁分离的目的。考虑到勤务处理需要,拔销器可通过旋转螺纹副,实现手动拔销功能。由于拔销器结构简单、连接固定可靠、分离时后座力小,属于强连接、弱解锁机构,因此在航空航天领域应用广泛。

然而某装置配套拔销器在手动拔销时,出现部分产品螺纹咬死、无法手动拔销的故障。为寻找拔销器咬死原因、研究螺纹副咬死机理,本文对拔销器螺纹副咬死机理进行分析研究,结合螺纹设计原理和摩擦学理论,从螺纹公差带设计、螺纹材料、螺纹表面处理及润滑剂4个方面分析螺纹咬死的机理,并提出针对性改善措施,为业内提供经验和参考。

1 结构组成与工作原理

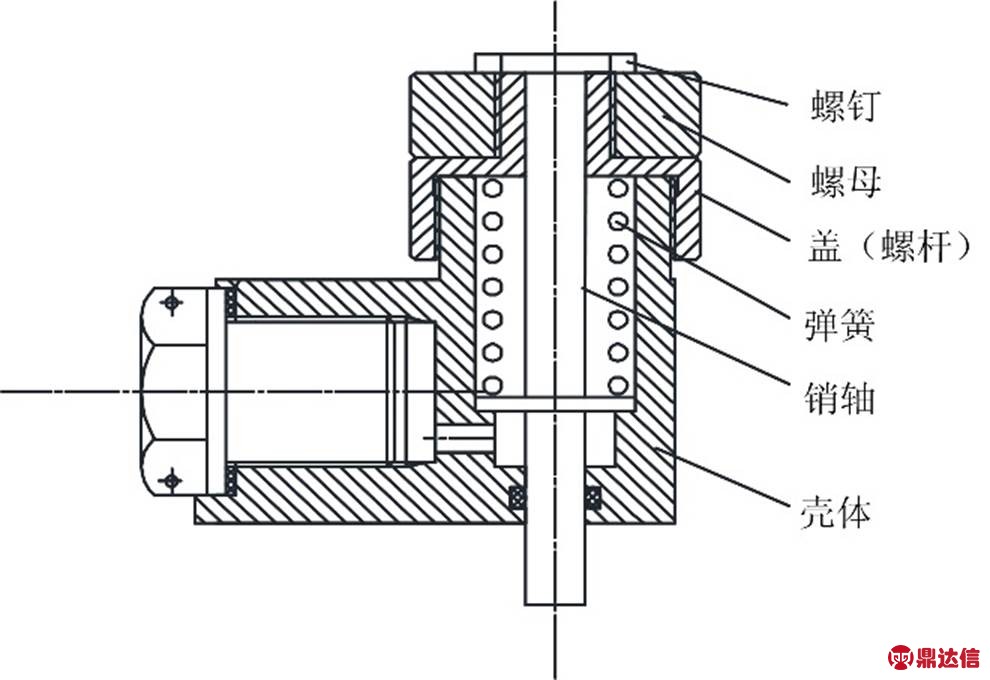

拔销器产品结构简如图1所示。解锁工作时,点火器点火输出高温高压燃气,燃气作用在销轴的活塞上,克服有效载荷负载、弹簧弹力、销轴与壳体之间的摩擦力、销杆自身的重力(非失重条件)使销杆回缩,完成解锁功能。

图1 拔销器结构示意

Fig.1 Sketch of Retracting Actuator

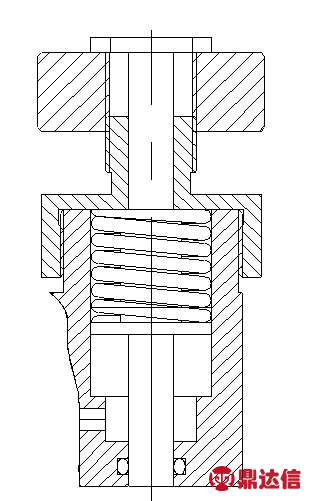

手动拔销时,拧动螺母使螺母沿盖的螺纹向上运动,运动过程中螺母顶住螺钉带动销轴向上运动,实现手动拔销功能,拔销到位示意见图2。

图2 手动拔销到位示意

Fig.2 Sketch of Axle Retraction

2 失效产品试验分析和机理研究

2.1 失效零件

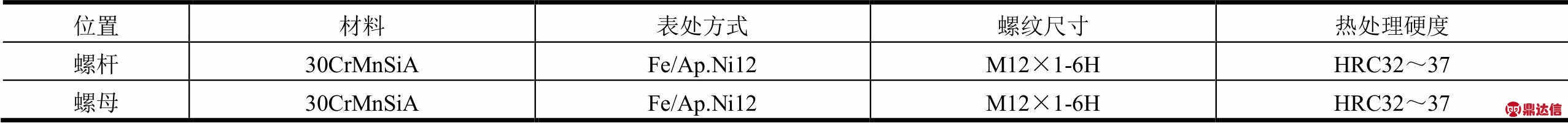

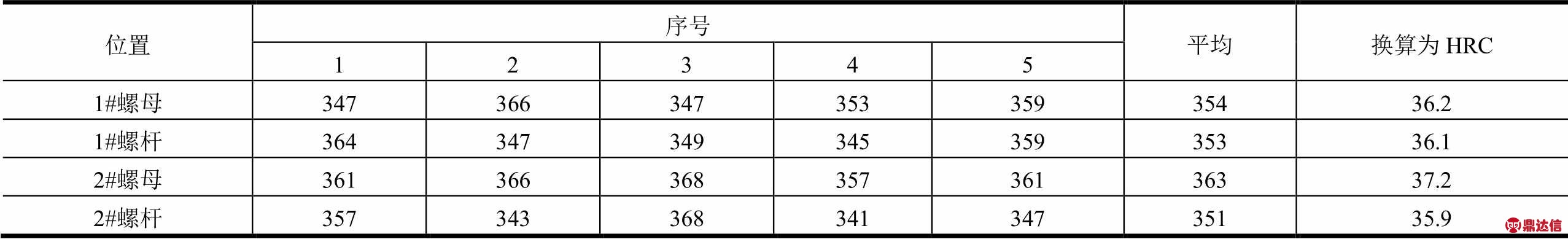

选取2件故障拔销器(编号分别为1#、2#),其中1#螺母与螺杆发生卡滞,手动不能旋转,2#螺母与螺杆手动旋转较为困难。2件拔销器螺母与螺杆未见明显偏轴现象,该产品螺母与螺杆表面特征如表1所示。

表1 螺母与螺杆表面特征

Tab.1 Peculiarity of Retraction Actuator

2.2 镀层厚度及基体硬度分析

对镀层厚度进行测量,1#螺杆镀层厚度约为13~14 μm,螺母镀层厚度约为12~14 μm,2#螺杆镀层厚度约为14~16 μm,螺母镀层厚度约为10~12 μm,与设计要求相符。

对2件试样螺栓与螺母硬度进行显微硬度测试,结果见表2,由表2可知,测试结果符合设计要求。

表2 显微硬度测试结果(HV0.2)

Tab.2 Hardness Test Results of Microscope

注:HV0.2和HRC是材料硬度的不同表示方法

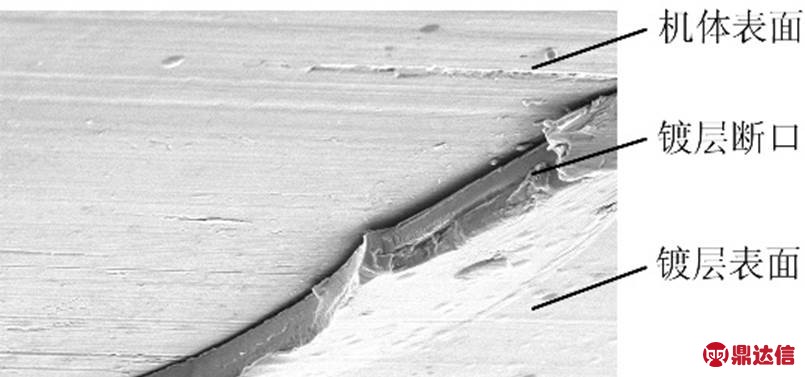

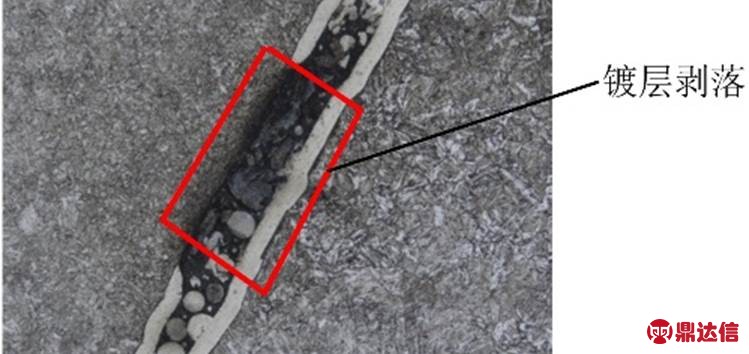

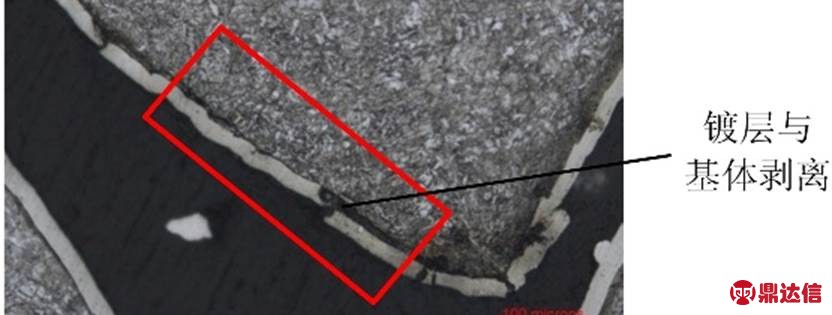

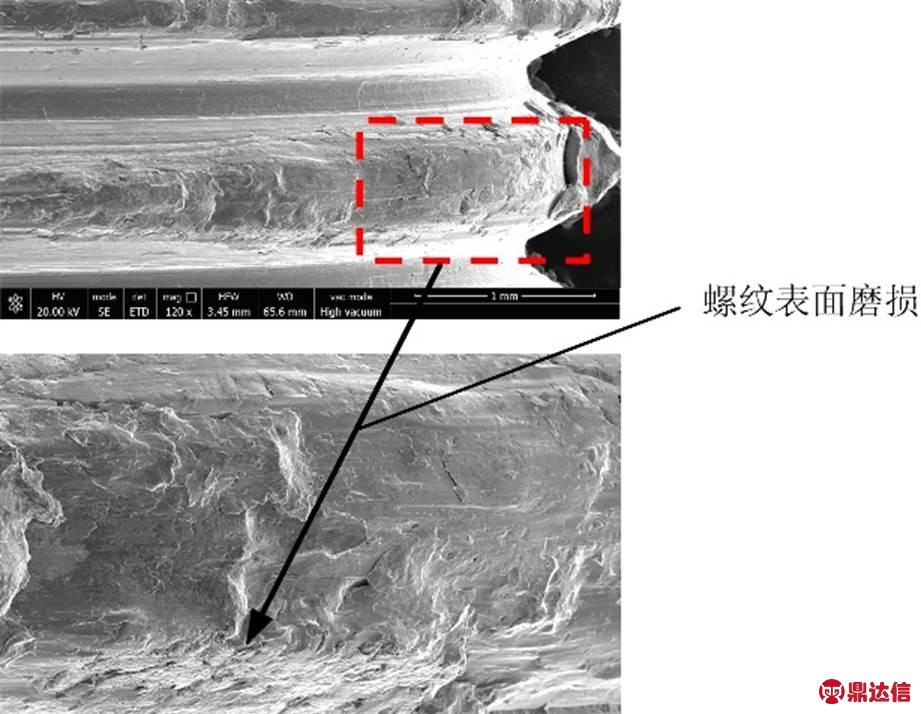

将2件拔销器进行解剖,观察螺纹的微观形貌,典型微观形貌如图3~7所示。从微观形貌图中可以看出:2件拔销器匹配螺纹微观形貌较为相似,损伤区域均呈周向磨损形貌,损伤较轻区域可见周向犁沟,损伤较重区域可见物质转移、堆积现象,整个损伤区未见嵌入的外来多余物存在;局部区域可见镀层剥落现象,边界处镀层与基体存在明显缝隙,镀层断口呈脆性断裂特征。

图3 螺杆螺纹表面镀层剥落形貌

Fig.3 Surface Appearance of Screw Coating

图4 螺母螺纹表面镀层剥落形貌

Fig.4 Surface Appearance of Nut Coating

图5 1#匹配螺纹镀层剥落剖面形貌

Fig.5 Surface Appearance of Thread 1#

图6 2#匹配螺纹损伤、变形及镀层剥落剖面形貌

Fig.6 Surface Appearance of Thread 2#

图7 螺纹损伤区域磨损及物质转移、堆积形貌

Fig.7 Surface Appearance of Damage Thread

对收集的金属屑进行能谱(Energy Dispersive Spectrometer,EDS)成分分析,检测结果为:被检金属屑中约90%是Ni,最大尺寸为544×110 μm;剩余10%是含Fe、O元素的氧化物,最大尺寸为 176×158 μm。

结果表明:未损伤区域含有Ni及少量P、Fe元素,为正常镀层成分,损伤区域含有Fe、Ni、Cr、Mn、Si、P元素,表明该部位暴露出了基体,所有损伤区域未见其它异常元素存在。

2.3 机理讨论

SEM分析结果表明匹配螺纹剖面均有部分区域可见镀层剥落现象,表明该区域镀层与基体的结合力较差。分解后观察结果表明两件拔销器匹配螺纹宏观、微观形貌相似:所有螺纹均存在不同程度的损伤痕迹,损伤区域呈周向磨损形貌,可见周向犁沟、物质转移及堆积现象,未见外来多余物存在,具有典型的粘着磨损形貌特征。

因此拔销器螺母与螺杆发生卡滞的原因是由于二者螺纹表面镀层与基体的结合力较差,拔销过程中在摩擦力作用下镀层剥落形成多余物,使匹配螺纹摩擦阻力增大,进而发生粘着磨损,导致螺纹副卡滞。

3 改进设计

3.1 螺纹公差带的设计改进

根据GB/T 197-2003可知[1]:为了保证内、外螺纹间有足够的螺纹接触高度,建议螺纹零件内、外螺纹配合的公差带宜优先采用H/g、H/h、G/h这3种配合:H/h配合最小间隙为0,用于没有镀层时;H/g和G/h具有保证间隙,可应用于镀层。

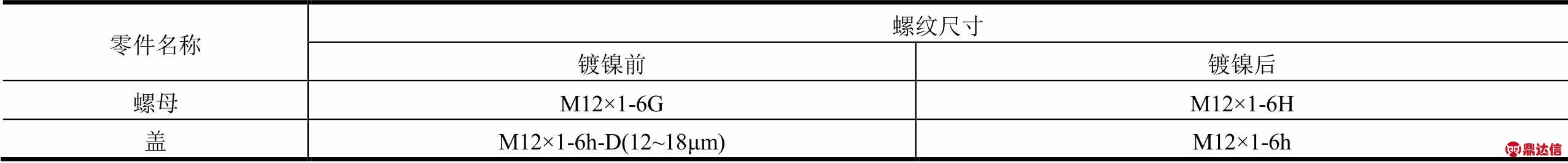

表3中给出了故障拔销器的螺母和盖的螺纹尺寸,镀镍后其内、外螺纹配合为H/h,这种配合的最小间隙为0。在螺纹表面质量加工粗糙和镀层不均匀,则螺纹容易出现咬死的风险。

表3 螺母和盖的镀镍前和镀镍后的螺纹尺寸

Tab.3 Thread Specification of Thread

因此将盖的镀后螺纹尺寸要求更改为M12×1-6G,螺母的螺纹尺寸不变。

改进设计后,加大了镀镍后内、外螺纹的间隙,一方面能有效防止螺纹咬死,另一方面能提高螺纹连接的疲劳强度[2]。

3.2 螺母与盖的选材改进

拔销器的螺母与盖的材料均是30CrMnSiA,并且硬度也相同(均为HRC32~37),即同种材料、相同硬度。根据摩擦学理论[3],金属摩擦副的互溶性对粘着磨损有很大的影响,互溶性越大,粘着磨损倾向较大。同种材料之间进行摩擦时的磨损量比异种材料摩擦时的磨损量大很多,这是因为同种材料原子排列方式(晶格)相同、原子尺寸大小相同,互溶性较强,在正应力的作用下接触面原子易发生相互扩散,有更高的粘着倾向,导致粘着后咬死。可通过以下方式改进:

a)改进螺纹副配合间硬度。

相同材料的螺纹配合时,如果它们的硬度不同,在一定程度上也能降低螺纹咬死的风险。参考其他类似拔销器,盖的硬度为HRC32~37,螺母的硬度为HRC27~32,在3000发拔销器应用中,均未出现螺纹咬死问题。因此通过调整相关热处理制度,改变螺母的硬度,使其略低于螺杆硬度。

b)更换螺母材料。

把螺母的材料更换为不锈钢13Cr11Ni2W2MoV,该材料具有较高的强度,而且在大气中、高温H2S中以及在氧化性介质中都具有较好的耐蚀性能,被广泛应用于航空航天行业。根据GJB 2294(航空用不锈钢及耐热钢棒规范)可知[4],选择合理的热处理制度,13Cr11Ni2W2MoV的力学性能和硬度均能满足该拔销器的设计要求。

在螺母和螺杆设计中,一般设计是螺母的失效载荷不低于螺栓的破坏载荷[5]。由于13Cr11Ni2W2MoV的强度比30CrMnSiA高,因此建议把螺母的材料更换为不锈钢13Cr11Ni2W2MoV。螺母更换不锈钢后,一方面解决了相同材料互溶性大的问题,可以降低螺母与盖之间咬死的风险,另外一方面提高了螺母的耐蚀性能,从而可以减薄螺母表面镀镍层,这也为螺纹公差带留出了额外间隙。

3.3 表面处理改进

该拔销器的螺母和盖表面都采用了化学镀双层膜(Ni-Cu-P/Ni-P双层合金)的方式,由实际开展的验证试验及失效分析可知,多次拧拔销器的螺母和盖之间的螺纹时,发现镀镍层的脱落,化学镀镍层结合力不够好。可通过一下方法改进:

a)提高镀层结合力。

根据QJ 405B-2005[6]中认为对于直径d≥10 mm的30CrMnSiA等高强度钢螺栓不宜采用镀锌工艺。而达克罗涂层硬度较低、耐磨性不好,由文献[7]可知,在螺纹紧固件中螺纹2次拧合时就会出现表面擦伤的缺陷。

采用超声波化学镀镍有利于提高镀镍层的结合力[8~11]的原因有以下2项:1)超声波会导致镀液与基体的界面处形成空化作用,有利于提高还原剂的还原性能;2)超声波对镀液的空化作用可使气泡进一步生成和扩大,然后在急速的气泡崩溃期间,产生瞬间高温,增强分子碰撞,增加活化分子数目,促进化学沉积并提高镀层与基体间的结合力。文献[12]的研究表明超声波化学镀层组织致密,胞状结构细化,可显著提高基体与镀层的结合力。

b)在耐蚀性能允许的情况下,适当减小镀层厚度。

镀层厚度的减小一方面可以为螺母与盖之间预留更多配合间隙,另一方面薄的镀层,其膜的强度高,能降低零件表面的摩擦系数[3],从而有效降低螺纹发生粘着磨损风险。

c)提高盖的螺纹表面粗糙度设计要求。

螺纹表面粗糙度对螺纹咬死具有重要的影响,螺纹表面越粗糙,则摩擦系数越大,消耗的能量越大,更易引起磨损,从而影响到机械传动效率及零件的使用寿命。

实际加工中,外螺纹的加工相对于内螺纹更加容易,所以可以要求提高外螺纹的表面质量。

在GB/T 1181-1998[13]中,其表面质量要求外螺纹牙型表面粗糙度Ra值不得大于1.6 μm,内螺纹牙型表面粗糙度Ra值≤3.2 μm。所以改进后外螺纹牙型表面粗糙度Ra值≤1.6 μm。

此外,螺纹表面粗糙度Ra值减小也有利于提高化学镀层的结合力[12]。

3.4 螺纹之间增加润滑剂

该拔销器的螺母与盖的螺纹之间没有涂用任何润滑剂,螺纹表面存在擦伤的风险。在特定的载荷或温度下,金属间就有可能存在咬合风险,致使在装配或拆卸过程中发生卡咬,因此可在螺纹副之间增加润滑处理。

润滑在紧固件的螺纹连接中是一种常用技术,可以减小扭矩系数差异率,提高扭矩利用率,获得均匀稳定的螺栓轴向预紧力,而且合适的润滑剂不仅能够起到顺畅装配的作用,还能够防止装配或拆卸时螺栓发生咬死。

本文选用特12、特221号润滑脂,这两者都是常用的润滑脂,适用于与腐蚀性介质接触的摩擦组合件,如金属与金属或金属与橡胶的接触面上,起润滑和密封作用,可在-60~150 ℃下使用,适用于一般紧固件连接的润滑。

4 改进效果分析

更改措施如下:a)调整螺纹配合等级,盖的镀后螺纹尺寸要求更改为M12×1-6g,螺母的螺纹尺寸不变;b)螺母材料改为13Cr11Ni2W2MoV,热处理硬度HRC32~37,盖材料30CrMnSiA,热处理硬度提高至HRC45~50,镀镍层厚度由12~18 μm改为8~12 μm;c)提高盖的螺纹表面粗糙度设计要求(Ra值≤1.6 μm);d)螺母与盖间螺纹上涂抹一层特12精密仪表脂。具体更改内容见表4,对改进前和改进后产品进行试验,并进行试验结果对比。

表4 拔销器更改措施

Tab.4 Retracting Actuator Improvement Measure

4.1 改进前手动拔销试验

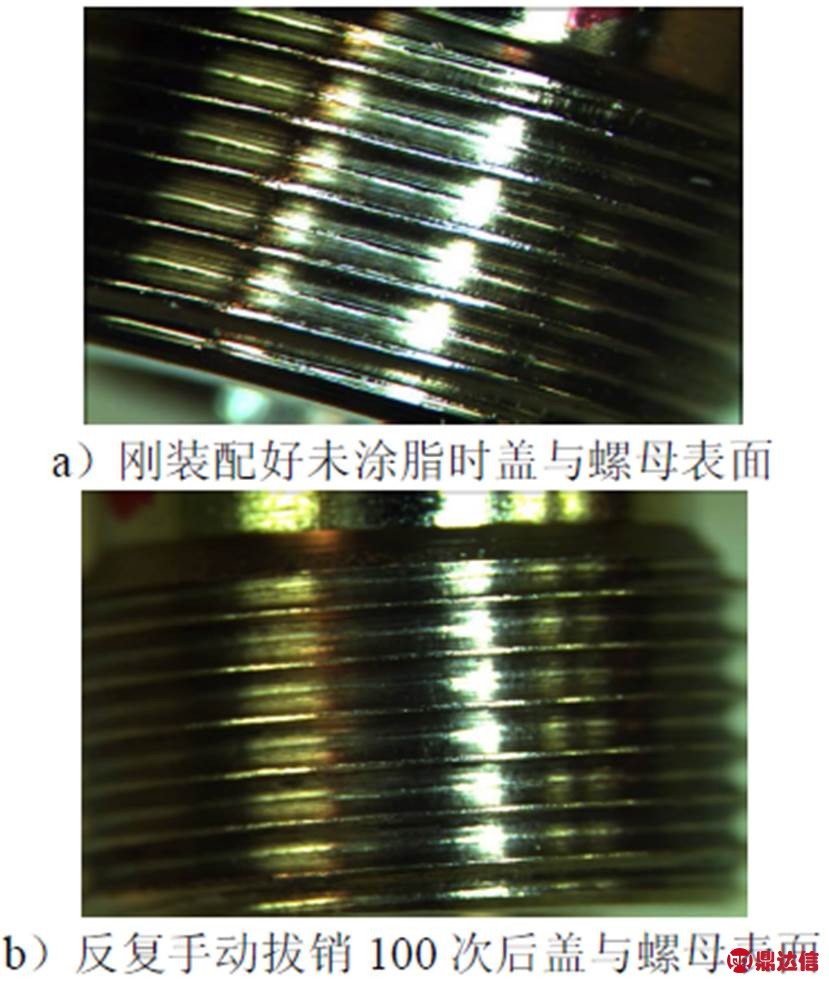

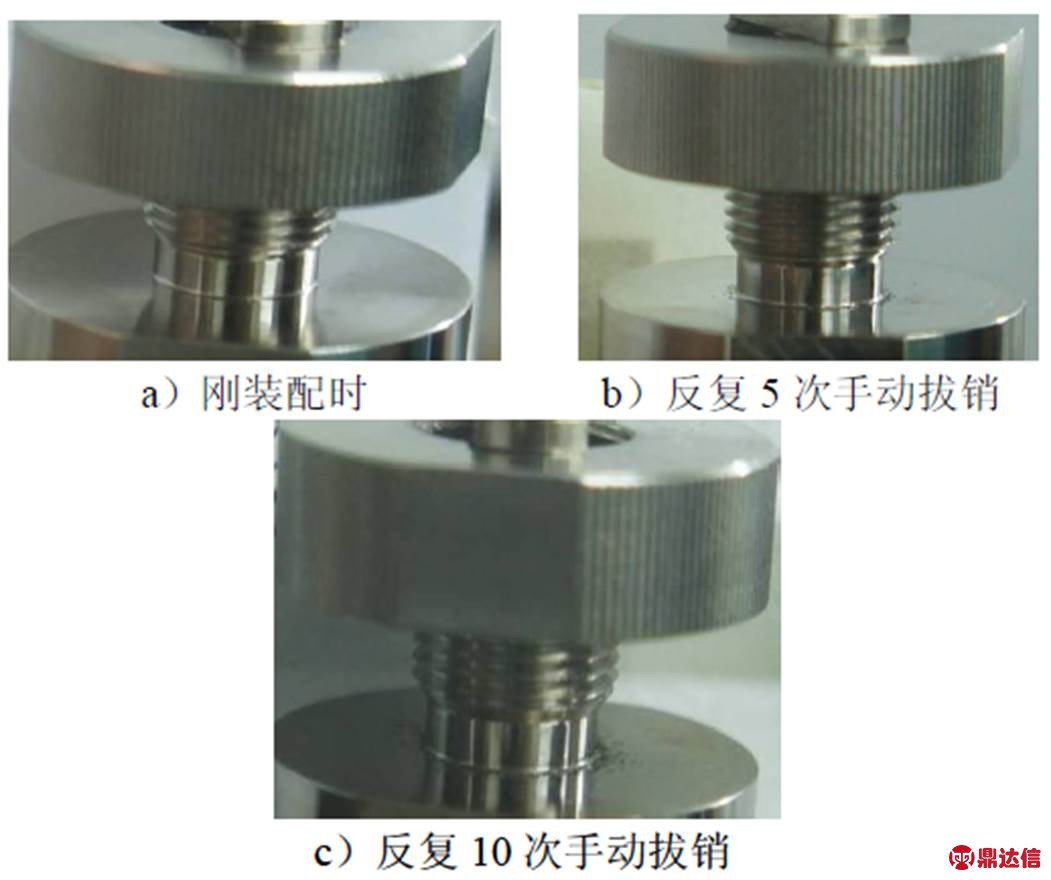

原设计状态产品反复进行手动拔销,观察螺母与盖的螺纹受损情况;试验结果是拔销次数越多,受损越严重,产生的金属屑越多,如图8所示。其中1发产品在20次反复手动拔销后螺纹明显卡滞。

图8 原设计状态反复手动拔销试验照片

Fig.8 Test Picture of Original Thread

4.2 改进后手动拔销试验

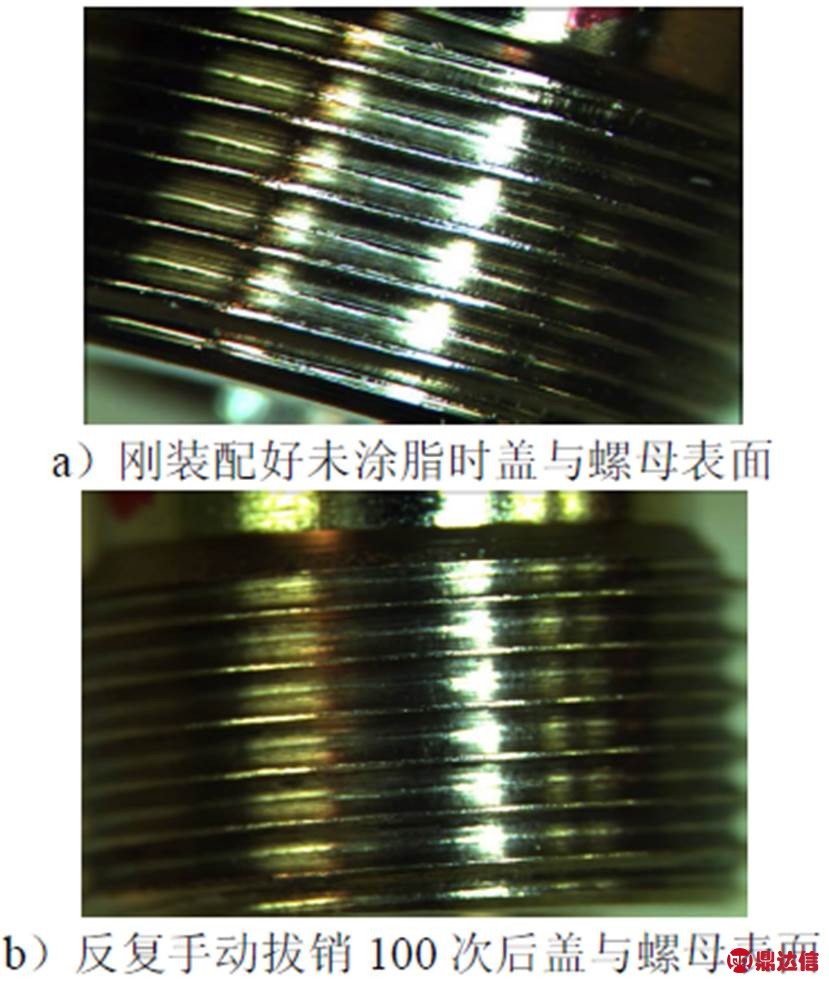

产品结构优化后配合螺纹上涂特12精密仪表脂。共进行5发试验,每发产品反复手动拔销100次,手动拔销轻松,无金属摩擦声,无金属屑掉落,拧动过程中无卡滞感觉,拔销100次后在体视镜下观察,螺纹镀层未受损,见图9。

图9 涂润滑脂反复手动拔销100次试验情况

Fig.9 Test Picture of Improvement Thread

由上述试验结果可知,螺纹处涂特12精密仪表脂降低螺纹间摩擦系数,更改螺纹公差带、适当增大螺纹间隙,更改螺纹副相关零件硬度,提高盖外螺纹光洁度,可解决螺纹咬死问题。

5 结束语

本文针对某拔销器螺纹咬死故障,对其进行了失效分析和潜在风险分析,提出了防止螺纹咬死控制措施;同时针对采取的措施进行了相关试验验证工作。通过验证,从配合螺纹公差带设计、螺纹材料选择、螺纹表面处理及润滑剂使用4个方面着手,有效解决了拔销器这种存在反复拆装过程的螺纹咬死现象,有利于提高产品质量控制。