摘要:为实现高精度、非接触检测,基于气动差压原理,研制了一种高精度数显式孔径锥度误差测量仪和孔中心距误差测量仪。量仪前置差动气动放大器做一次放大,后接差动变压器式传感器做二次放大,提高了量仪的放大倍率、灵敏度及测量精度。文中介绍了量仪的工作原理、结构及特点。检测结果表明:该量仪检测原理正确,测量精度高,结果稳定、可靠。对量仪结构进行改进,其功能可扩展到直线度、垂直度、同轴度等误差的测量,即成为一类多功能气动误差测量仪。

关键词:气动量仪;非接触检测;差动放大器;放大倍率;测量精度;锥度误差;模盒;主喷嘴

0 引言

由于气动测量具有测量精度高、抗干扰能力强、自洁性好等特点,在精密测量中得以重要应用[1-2]。

据考察,目前应用的气动量仪多以单气路、浮标式气动量仪为主,其放大倍率和灵敏度受到限制。基于此,在浮标式气动量仪的基础上改进、创新,提出“双差动”方案,研制一种高精度数显式误差测量仪。

1 气动测量原理

气动测量是利用压缩空气的流量或压力特性,把被测参数的变化转换为气体物理参数的变化来实现测量的一种非接触测量方法。

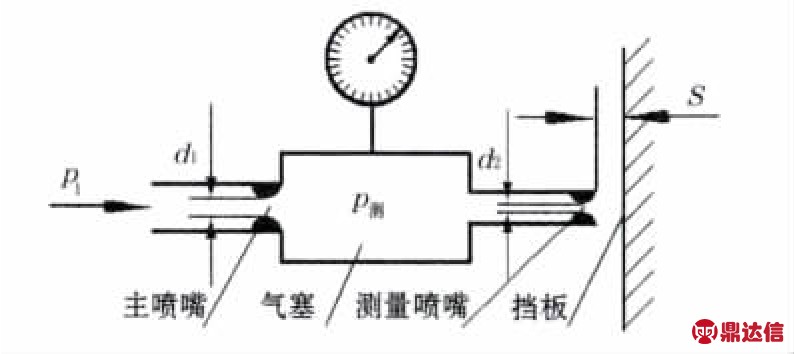

压力式气动测量传感器结构如图1所示。压力为p1的压缩空气经主喷嘴、气室和测量喷嘴与挡板表面形成的间隙S流入大气。当间隙S变化时,将引起气室内压力p测的变化,即p测的变化反映被测参数S的变化。

若气体是理想的,忽略一些次要因素后,经分析、推导得[3]:

图1 压力式气动测旺传感器示意图

式中:p测为气室压力(背压);p1为进气压力;b为主喷嘴和测量喷嘴的综合流量系数;F1= /4为主喷嘴流气面积;d1为主喷嘴直径;F2=πd2S为测量喷嘴流气面积;d2为测量喷嘴直径;S为测量喷嘴与挡板表面形成的间隙。

/4为主喷嘴流气面积;d1为主喷嘴直径;F2=πd2S为测量喷嘴流气面积;d2为测量喷嘴直径;S为测量喷嘴与挡板表面形成的间隙。

当p1、d1、d2、b都不变时,p测 仅与 S 的变化有关,即 p测 =f(S),且在一定范围(即量仪工作范围)内,p测与S呈线性关系[4-6]。这样,通过测量喷嘴的背压p测,就可计算出间隙值S,从而间接测出被测工件的相关参数及误差。

2 气动误差测量仪

2.1 孔径锥度误差测量仪

2.1.1 气动差动放大器工作原理

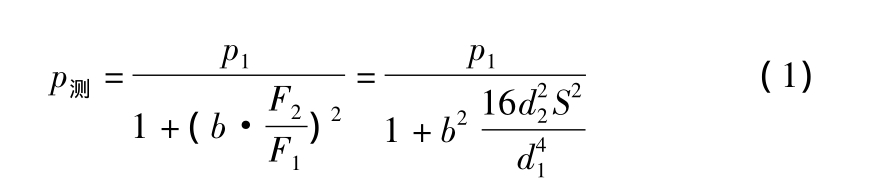

为提高量仪的放大倍率及灵敏度和减小气源压力波动产生的误差,该量仪应用了气动差动放大器,采用了差压测量方案。其结构见图2。

图2 孔径锥度误差测量仪测量原理图

将压力为0.3~0.4 MPa的压缩空气,经分水滤气器过滤后,使其一路经气动节流阀进入差动器模盒的内室及量头的下端喷嘴孔,另一路进入差动器模盒的外室及量头的上端喷嘴孔。将工件(被测孔)装于量头上。若工件内孔不存在锥度误差,则量头上下端喷嘴流量相等,差动器模盒内、外室压力相等,差动器模盒不发生变形,顶杆稳定不动(x=0)。若工件内孔存在图2所示的锥度误差时,则量头上下喷嘴和工件孔间隙不等,导致流量不等,差动器模盒外室压力大于内室,模盒压缩,使顶杆下移。反之,模盒膨胀,顶杆上移。顶杆的位移量和差动器模盒外、内室压力差呈线性关系[7]。

由p测=f(S)可知,差动器外、内室压力差为:

式中:p外为差动器模盒外室压力;p内为是差动器模盒内室压力;S2为量头上端喷嘴和工件孔两侧间隙之和;S1为量头下端喷嘴和工件孔两侧间隙之和。

根据Δp和上下端喷嘴间的距离即可计算出工件孔的锥度误差值。

为进一步提高量仪的放大倍率,气动差动放大器后接差动变压器式传感器,做二次放大。

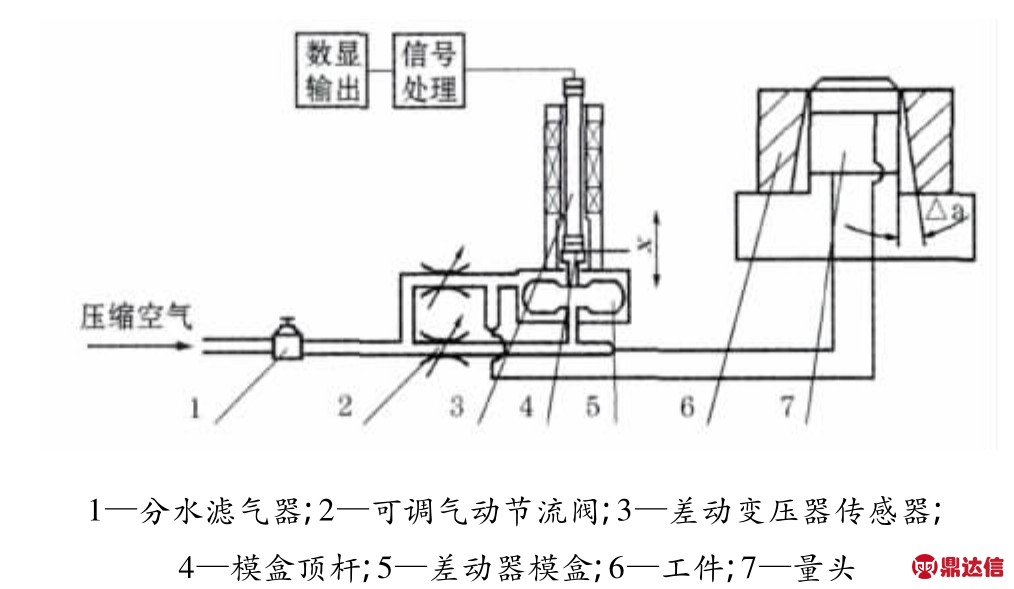

2.1.2 差动变压器式传感器工作原理

差动变压器式传感器工作原理见图3[8]。在变压器原绕组中施加交流电压E0时,两个副绕组中就会产生感应电动势E1和E2。则它的总输出电压Ey=E1-E2。如果两个副绕组参数完全相同并且极性反接,当活动铁心处于中央位置时,E1=E2,则输出电压Ey=0。如果铁心偏离中央位置,则感应电动势E1≠E2,输出电压Ey≠0,且Ey的大小与变压器铁心位移量x成线性关系。其输出特性如图3(b)所示。

由于差动变压器式传感器输出的电压是交流量,则:输出值只能反应铁心位移的大小,不能反应其移动的方向(极性);交流输出存在一定的零点残余电压(即活动铁心位于中间位置时,实际输出并不为零)。为此,差动变压器式传感器的后接电路应采用既能反应铁心位移极性,又能补偿零点残余电压的差动直流输出电路[8]。

图3 差动变压器式电感传感器

2.1.3 差动相敏检波电路

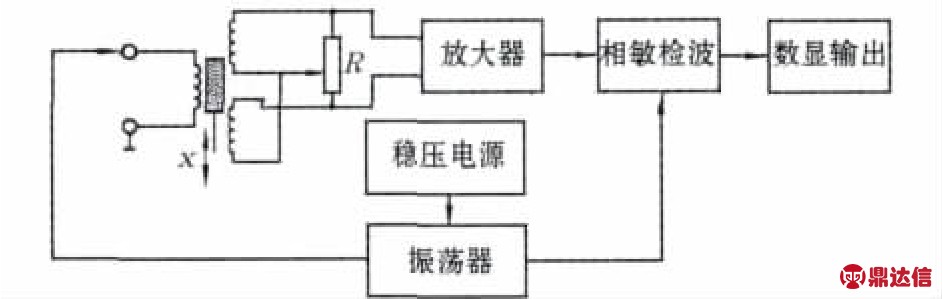

后接电路采用差动相敏检波电路,由稳压电源、振荡器、差动变压器、放大器及相敏整流器组成,其框图见图4。

图4 差动相敏检波电路工作原理

为减小电网电压波动对测量精度的影响,首先经稳压电源将220 V、50 Hz交流电转变成晶体管电路所需的低压直流电输入振荡器,振荡器输出7.5 V、4000 Hz的高频电源,供给差动变压器传感器的初级绕组激磁,及为相敏整流器提供参考电压。调节电阻R至零点残余电压为零。再将变压器副绕组输出的微弱测量信号经放大器放大后输至相敏整流器,即可:获得一个放大的直流信号(或缓变信号);辨别出信号的相位,使其直流信号能正确反映传感器测杆位移量的大小和方向。

由于传感器测杆触头和气动差动器模盒顶杆固联,模盒顶杆的输出位移量即为差动变压器铁心的输入位移量x.因此,最后将来自相敏整流器的直流信号经进一步加工、处理输入数字显示装置,即显示出最终的测量值。

2.1.4 仪器放大倍率的推导计算

仪器放大倍率用k仪表示:

式中:Δu为测量电路输出电压的变化量;Δα为工件锥度误差;k1=Δu/Δx为差动变压器测量电路的放大倍率;k2=Δx/Δp为模盒的柔度系数;k3=Δp/Δa为量头的转换率。

根据量仪工作特性,在工作范围内,Δu、Δp均与Δα成线性关系,即量仪放大倍率k仪为常数。由式(3)得:

2.1.5 实测试验与结果分析

2.1.5.1 试验参数

气源压力取0.3 MPa,差动器气室压力调定0.15 MPa.该仪器k1=2000 mV/μm,k2=10 μm/kPa.被测零件直径 Φ25 mm.

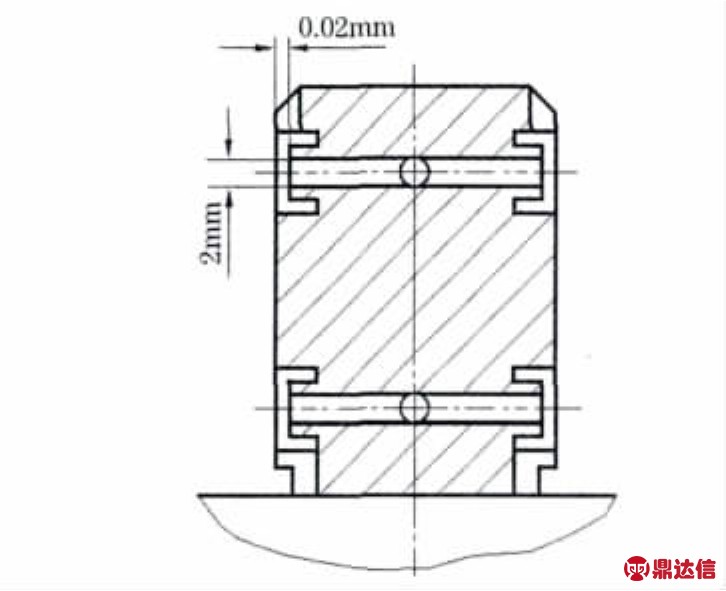

根据测量条件和参考有关资料确定量头主要结构参数如图5所示。

图5 量头结构简图

2.1.5.2 实测数据

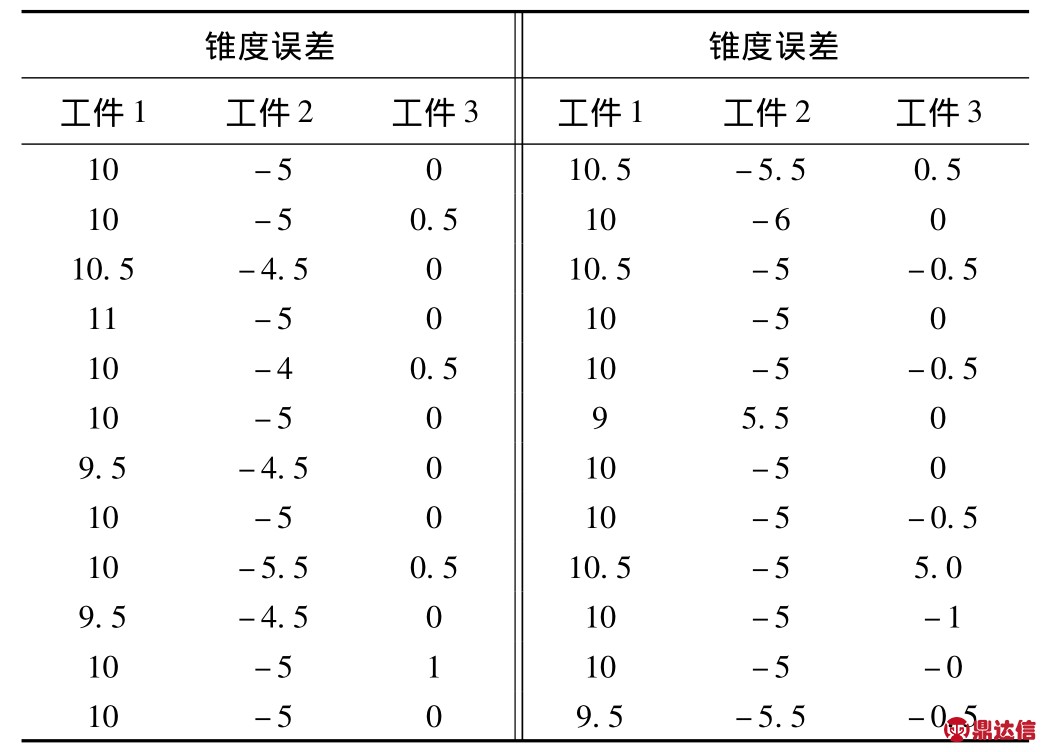

共选3个试件,以均等条件依次对每个试件连续测量25次,测得结果见表1。

表1 锥度误差测量结果数据表 (')

2.1.5.3 数据处理及结果分析

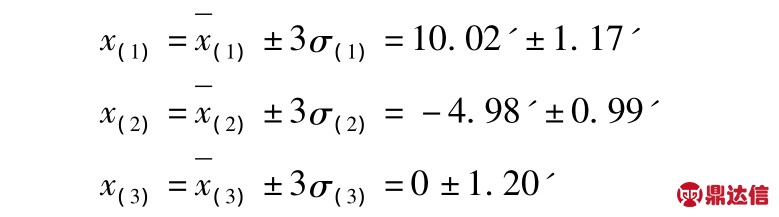

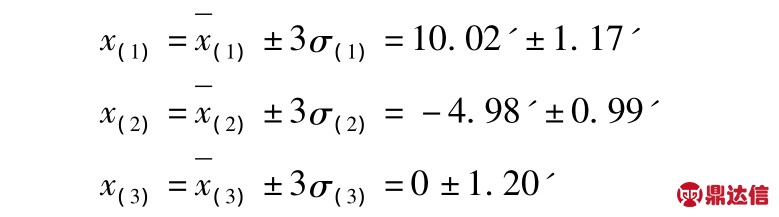

测量条件均等,数据符合正态分布。分别用![]() 表示3个试件的算术平均值,用σ(1)、σ(2)、σ(3)表示3个试件的标准差,计算结果如下:

表示3个试件的算术平均值,用σ(1)、σ(2)、σ(3)表示3个试件的标准差,计算结果如下:

实际测得值:

三试件测量误差分别为±1.17'、±0.99'、±1.20'。结果表明该量仪工作性能稳定,测量精度较高。

2.2 孔中心距误差测量仪

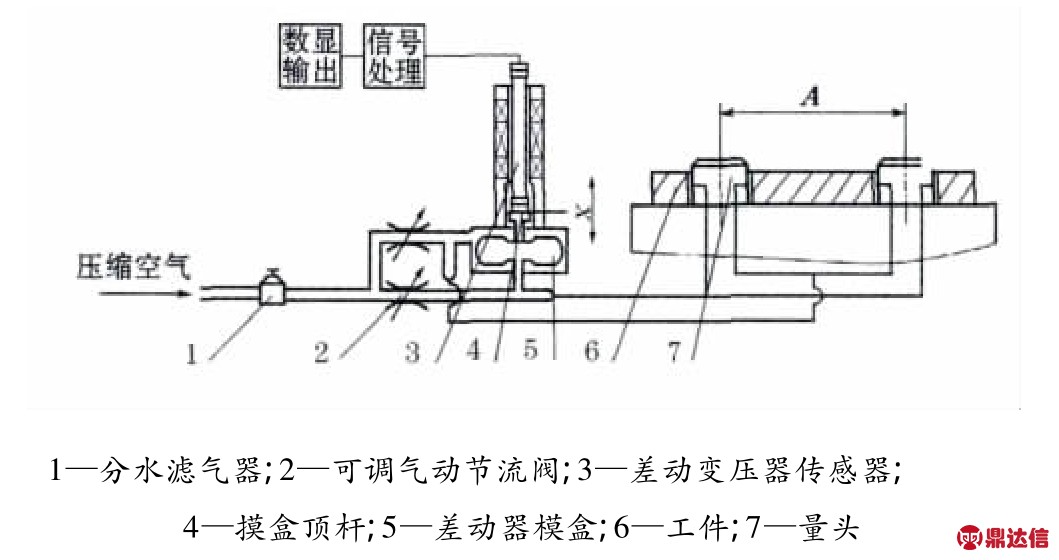

根据大港油田石油输送装置中链条链板孔中心距检测的需求,在孔径锥度误差测量仪的基础上,改进量头结构和气路配置,研制出一种孔中心距误差测量仪,结构见图6。

图6 孔中心距误差测量仪

用该测量仪对5块链板中心距进行了实测。气源压力取0.4 MPa.k1=2000 mV/μm,k2=10 mm/MPa.测量结果:孔中心距测量误差在0.002 mm以下,重复测试精度达98%以上。

3 量仪特点

(1)该量仪采用“差压气动原理和差动变压器原理”,信号经两级放大,获得了较高的放大倍率、灵敏度和测量精度。

(2)由于采用差压机构,气源压力在一定范围内波动对测量结果无影响[10](故不需稳压元件)。

(3)被测工件安装位置偏差不影响测量结果(量头左右测量间隙之和相等,喷嘴排气面积不变)。

(4)实现非接触测量,没有磨损,提高了量仪的精度保持性和使用寿命。

4 结论

经理论分析和实践检验,所设计量仪原理正确、结构简单、检测结果稳定、可靠,具有实用价值。改变上述测量装置和量头结构及气路配置,其功能可扩展到直线度、垂直度及同轴度等误差之测量,即成为一类多功能气动误差测量仪。