【摘要】机器人触觉传感器需要同时满足对受力大小进行精确感知以及对作用位置进行精准定位。该文采用等离子体原位极化工艺,在柔性电路板上制备了PVDF-TrFE 压电薄膜。在PVDF-TrFE 薄膜的制备中,以少量羟基磷灰石掺杂提高了PVDF 的结晶性能,有利于β 晶型的转化,进而提高了PVDF 的压电系数,提升了PVDF 对力的电学响应精度,从而提高了感知器件灵敏度。采用柔性PCB 电路板制备柔性PVDF 压电传感器,不仅可以对力的大小实现三维传感,而且能够对作用力的位置进行定位,从而可以应用于机器人触觉传感。

关 键 词 羟基磷灰石; 压电系数; 压电传感器; 机器人触觉

电子皮肤[1-4]是一类仿生皮肤,可以实现人类一样的触觉感知。面向机器人触觉的柔性压力传感器能够对压力进行高灵敏度感知,吸引了国内外科研学者的广泛关注,在医学[5]、机械[6]等领域有很好的应用前景。目前面向机器人触觉的电子皮肤多考虑生物相容性等因素,不具有自供能的特性,而通过压电传感器进行力学信号和电信号的转变来实现传感功能的电子皮肤不需要外部供电,具有解决供能问题和环境友好的特点。压电传感器的核心为压电转换层,须采用具有高压电系数的材料制成。高压电系数的压电陶瓷[7-9]如锆钛酸铅、钛酸钡等因为不具有柔性,不利于设备的可穿戴性设计,因此面向机器人触觉的柔性压电材料多采用以聚偏氟乙烯 (polyvinylidene fluoride, PVDF)及其共聚物为代表的有机压电材料[10]和有机无机压电复合材料[11]。PVDF 压电聚合物具有较高的压电性能和较好的柔韧性,其与三氟乙烯的共聚物聚偏氟乙烯-三氟乙烯(PVDF-TrFE)极化后具有更高的β 晶含量,表现出更加优异的压电性能,在柔性压电传感器的设计制作中具备明显优势。

本文以有机PVDF-TrFE 薄膜为功能层,制备了面向机器人触觉的柔性压力传感器,并通过羟基磷灰石的微量掺杂改善了薄膜的压电性能。该传感器对力的大小以及位置具有精准的感知,能够很好地应用于机器人触觉系统。

1 柔性压力传感器的设计与制备

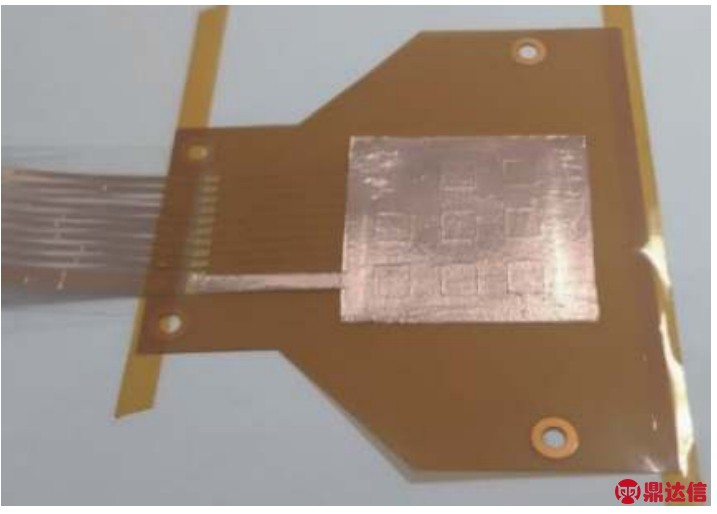

本文涉及的面向机器人触觉的柔性压力传感器示意图如图1 所示。传感器核心为30 μm 厚的具有高压电系数的PVDF-TrFE 极化薄膜,该压电薄膜作为柔性压力传感器的功能层,用于将力学信号转换为电学信号。PVDF-TrFE 压电薄膜以聚酰亚胺柔性电路板为基底,基底中央传感区域为3×3 的金属底电极阵列,用于辨别力学信号的来源。基底上方通过Cu 导电胶带与绑定区域的接地区域相连,使上电极接地,避免接触物表面电信号对传感器信号产生干扰。

图1 传感器示意图

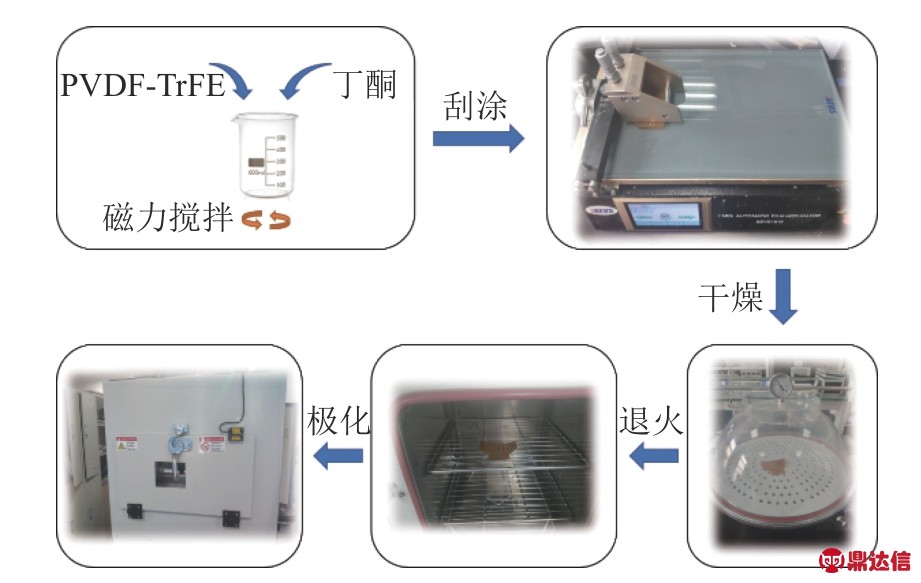

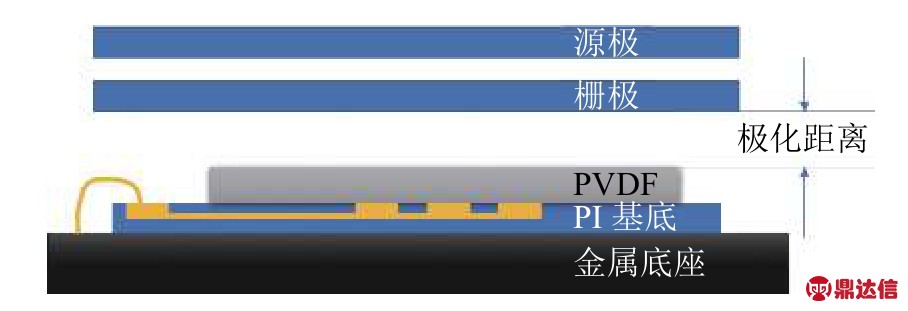

传感器压电功能层PVDF-TrFE 薄膜的制备流程如图2 所示。将PVDF-TrFE 以一定比例溶解于丁酮中,磁力搅拌均匀后缓慢搅拌进行脱泡处理。采用刮刀涂布法以20 mm/s 的速率在柔性聚酰亚胺基底的传感区域涂布一层PVDF-TrFE-丁酮混合溶液,迅速移入真空干燥器中使丁酮完全挥发,PVDF-TrFE 聚合物成膜。将烘干的薄膜放入烘箱中140°C 退火30 min。退火后的薄膜使用实验室自制的等离子体极化设备进行极化。极化原理如图3所示。极化设备中通过给源极施加高压从而将空气电离产生等离子体。由于栅极的存在,负离子向下运动到达PVDF-TrFE 薄膜上,与底部接金属托盘的铜电极形成电势差起到让薄膜原位极化的效果。极化后的PVDF 薄膜上方通过Cu 导电胶带与绑定区域的接地线相连。

图2 功能层制备流程图

图3 极化原理图

2 极化工艺对压电系数的影响

经过烘干和退火处理的PVDF 薄膜由于未进行极化处理,整体PVDF 的晶型以不具有压电性的α 晶为主,没有强压电性的β 晶型存在,不具备压电性,压电系数仅为1~2 pC/N。通过极化处理可实现α 晶型向β 晶型的转变。本实验为寻找最优的极化参数,系统性地研究了极化间距和栅极电压对PVDF 压电薄膜压电系数的影响。薄膜压电系数通过准静态D33 压电系数测试仪进行表征。

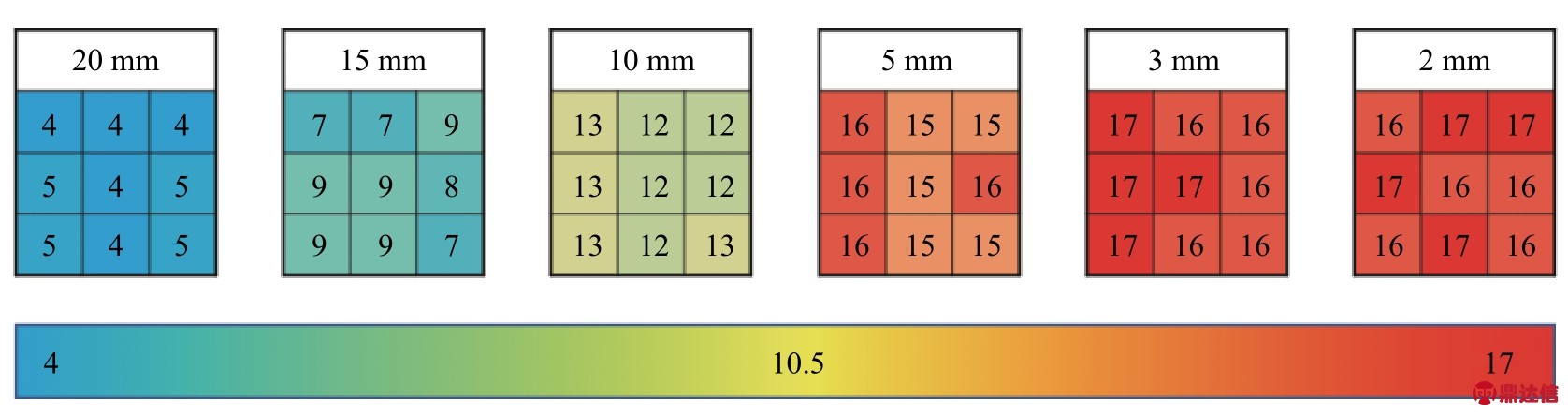

实验中首先研究了极化间距对PVDF 压电性能的影响。实验中固定栅极电压为-5.5 kV,依次测试了极化间距为20、15、10、5、3、2 mm 的极化薄膜的D33 压电系数,测试结果如图4 所示。可以看到不同极化间距对PVDF 压电性能均有提升,但不同极化间距的极化效果存在明显的差异化。极化距离大时,等离子体由于流动性向周围逸散严重,导致PVDF 表面等离子体密度较低,薄膜上下表面实际极化电压较低,导致最终极化效果较差。极化间距大于3 mm 时,随着PVDF 上表面与栅极间距的缩小,PVDF 表面等离子体密度不断提升,极化电压不断增大,薄膜压电系数不断上升。当极化间距小于3 mm 时薄膜表面等离子体密度趋于饱和,继续减少极化间距时,薄膜两端的实际极化电压趋于稳定,导致继续减小极化间距时压电系数维持在16 pC/N 附近。

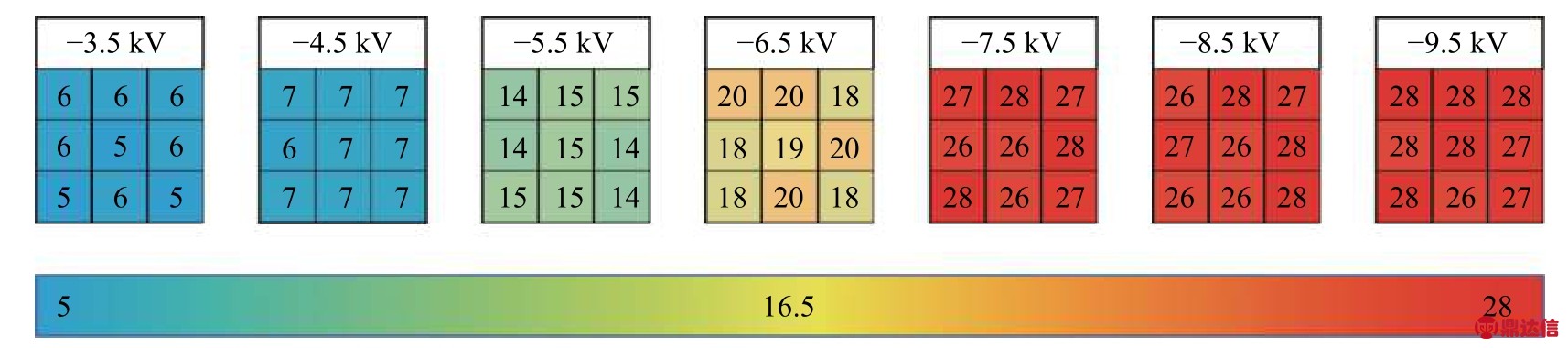

进一步,本文研究了栅极极化电压对PVDF 压电性能的影响。不同极化电压下薄膜的压电系数如图5 所示。在极化间距3 mm 不变的情况下,改变栅极电压,从最终薄膜的压电系数可以看出,与极化距离的规律类似,当栅极电压从-3.5 kV 不断增加到-7.5 kV,薄膜的压电系数从6.3 pC/N 增加到27 pC/N。当电压继续增加时,压电系数维持在27 pC/N 附近,这同样是由于栅极与薄膜下表面之间的电场会随着栅极电压的增加而增大,间接影响PVDF 表面的负离子的密度,当电压达到-7.5 kV后,继续增加电压薄膜上表面的电荷累积会趋于饱和,可以得出适合的极化电压为-7.5 kV。

图4 不同极化距离下极化的薄膜压电系数

图5 不同栅极极化电压下极化的薄膜压电系数

3 掺杂对薄膜性能的影响

羟基磷灰石HAP 又称碱式磷酸钙,是动物体骨骼的重要组成部分,具有良好的生物活性和生物相容性,通常作为生物骨架或薄膜微结构支架。本研究预期通过羟基磷灰石的掺杂,利用纳米羟基磷灰石与PVDF-TrFE 之间的相互作用,如产生氢键等来提升PVDF 的压电性能。实验配制了羟基磷灰石的掺杂比例分别为0%、0.1%、1% 和10%的PVDF-TrFE 丁酮溶液。按照相同的涂布和极化工艺测得不同质量比的羟基磷灰石掺杂对PVDF 薄膜的压电性能有非常明显的影响。

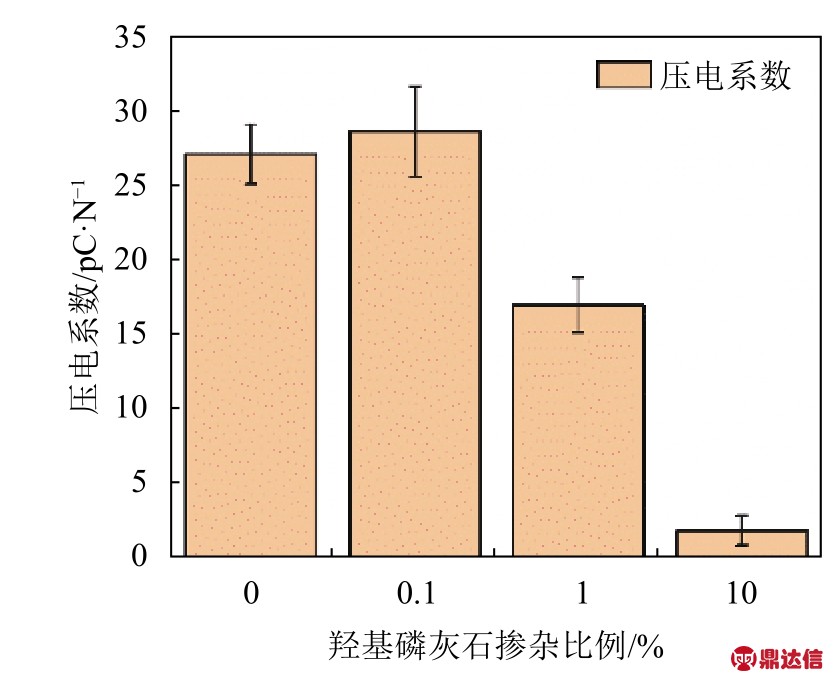

图6 展示了不同掺杂比例的PVDF 薄膜的极化后压电系数。不掺杂的PVDF 极化薄膜压电系数为27±1 pC/N,0.1%微量羟基磷灰石的掺杂引起薄膜链式结构与羟基磷灰石之间形成氢键,对PVDF 极化有一定的促进作用,压电性能有一定的提升,压电系数最高能达到30 pC/N。当掺杂比例增加较多时,由于羟基磷灰石会对PVDF 结晶以及聚合物的链式结构产生影响,使其空间结构被破坏而不利于薄膜极化过程的进行,宏观表现为极化后的压电性能不断减弱。当掺杂浓度为10%时,PVDF 薄膜D33=2±1 pC/N,几乎没有压电性。实验验证了微量的羟基磷灰石掺杂能够提升PVDF 薄膜的压电性能,而大量的掺杂则会导致薄膜极化失败,因此本文后续所述的传感器采用羟基磷灰石0.1%质量比掺杂的PVDF-TrFE 薄膜作为压电功能层。

图6 压电系数与HAP 掺杂比例的关系

4 柔性传感器对力学信号的响应

采用-7.5 kV 的栅极极化电压和3 mm 的极化间距对掺杂0.1%羟基磷灰石的PVDF 薄膜进行极化后,以该PVDF 薄膜作为功能层制备柔性压电传感器,再利用伺服电机施加作用力并测量其电学响应。实验示意图及实验结果如图7~10 所示。

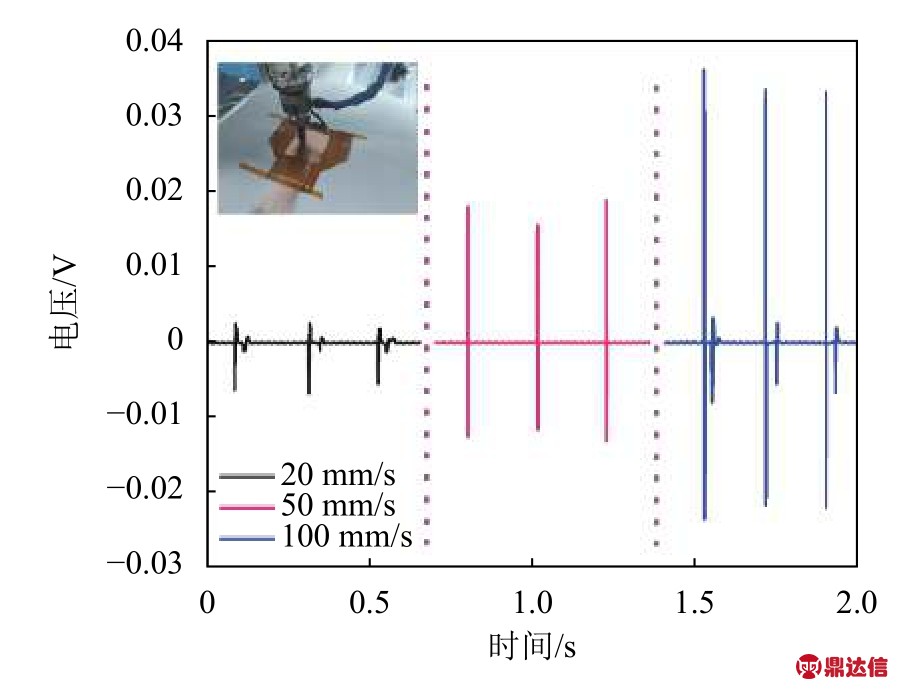

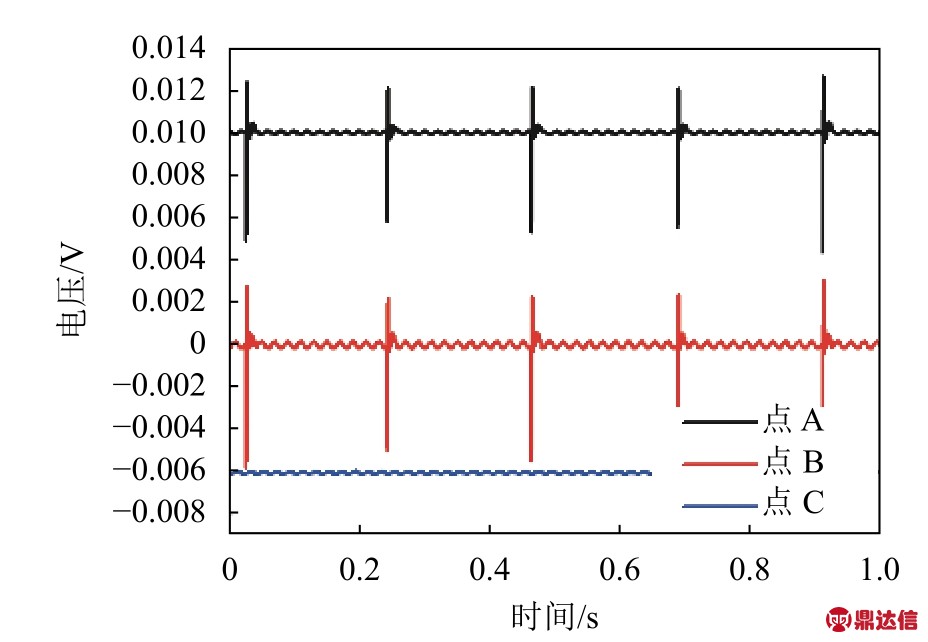

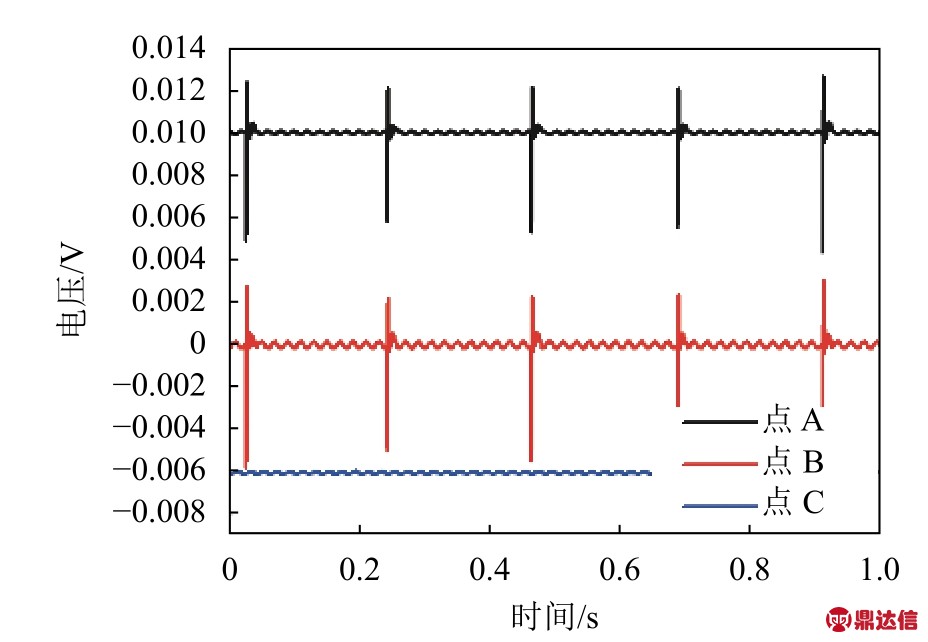

图7 展示的是伺服电机以不同速率按压同一个点所引起的电学响应。伺服电机以20 mm/s 的速度按压传感器A 点,电压信号的峰峰值平均为0.014 V,以50 mm/s 的速度按压峰峰值为0.031 V,以100 mm/s 的速度按压的电压信号的峰峰值则达到了0.056 V。显然,该传感器单点对不同力的电学信号的响应有明显的区分度,可用于识别力的大小。图8 是实验中对点A 和点B 分别按压所测得的AB 两点电信号的单独响应。可以看到将上电极进行接地处理使得不同点之间对力的响应互不干扰,因而传感器能准确定位力的作用位置。图9~10是用条形方块按压传感器的实物图和电学响应图。可以看到点A 和点B 有明显的电压响应,而点C 无电压变化,可初步判断按压来源于点A 和点B,物体形状为条形。

图7 传感器对不同大小作用力的电学响应

图8 传感器对不同位置力的电学响应

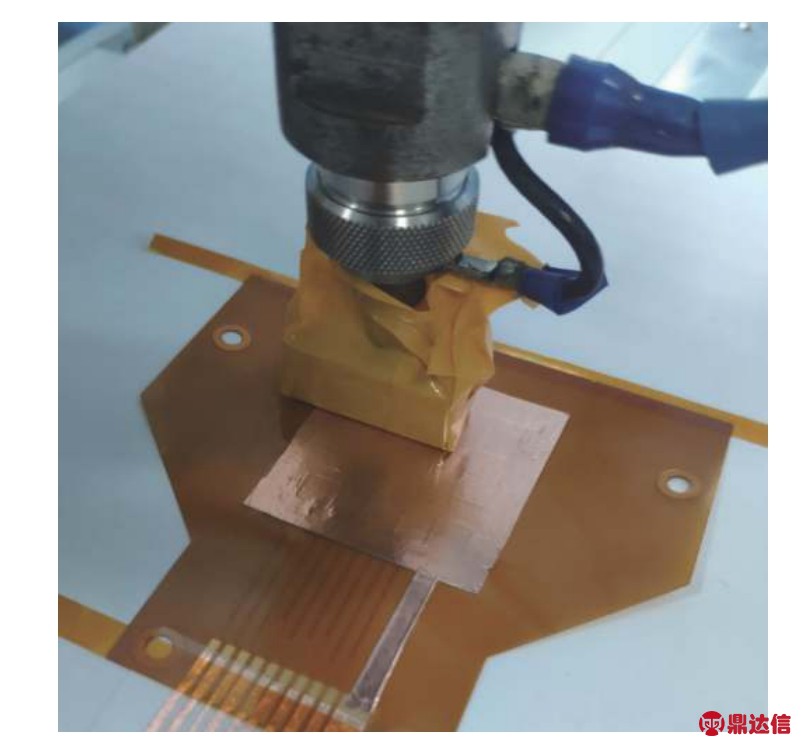

图9 方形物体按压传感器实物图

图10 传感器对方形物体按压的电学响应

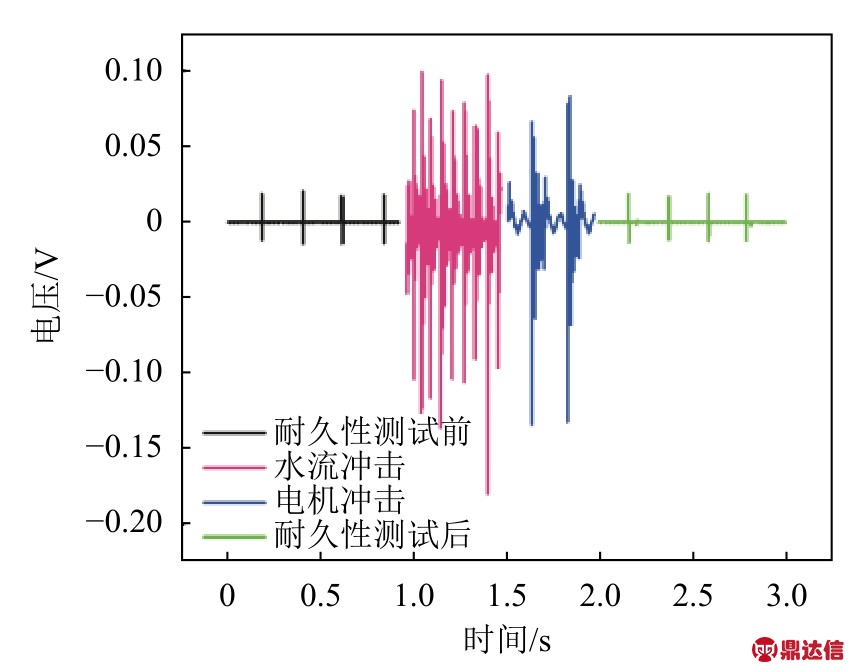

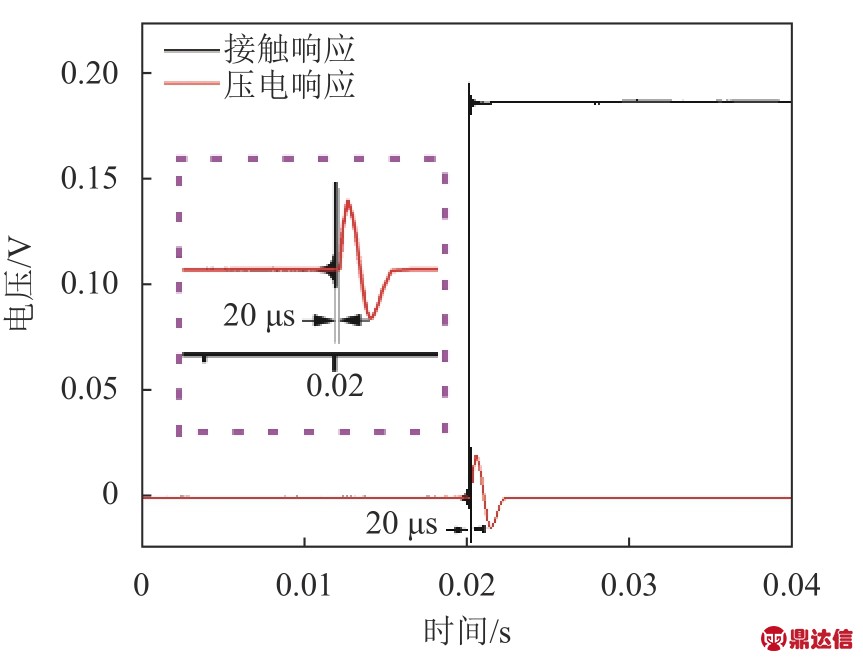

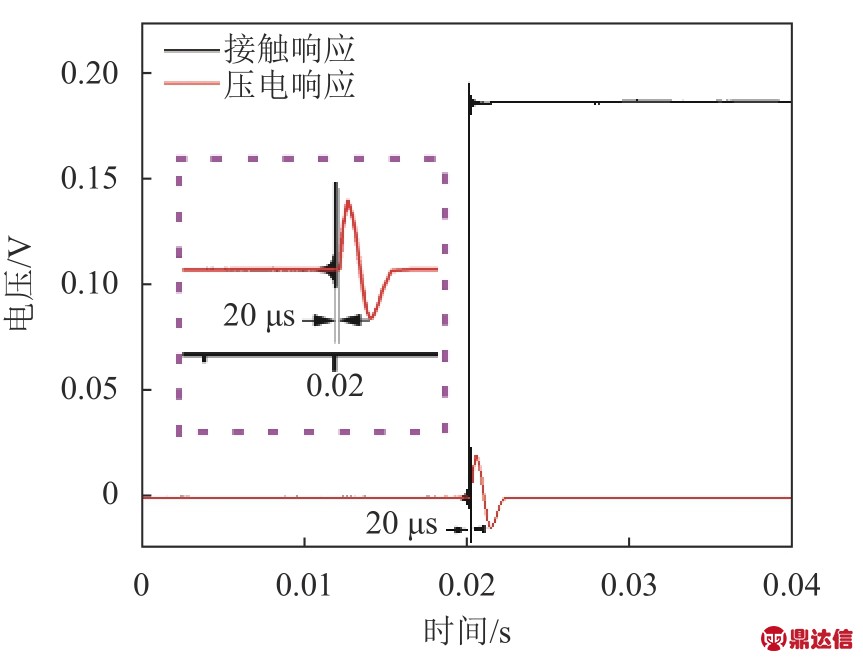

本文对该压电传感器的耐久性和响应时间进行了测试。图11 展示了该柔性压力传感器在24 h 水流冲击和86 400 次伺服电机冲击前后的压电响应。测试结果显示,耐久性测试后传感器对伺服电机冲击的电学响应与耐久性测试前基本一致,表明器件耐久性良好。传感器响应时间的测试系统示意图如图12 所示。在传感器上的非传感区域贴合一个导电胶带,同时使导电胶带上表面与传感区域齐平,并作为电压测试点1。在伺服电机的压块上对应区域贴合相同的导电胶带,并连接0.16 V 直流电压源,压块其他区域用绝缘胶带覆盖以使压块表面平整。压电薄膜上下电极作为电压测试点2。当压块未接触到传感器时,测试点1 断开,无电压输出。当压块接触传感器时,电路接通,电压骤变的时间点作为力的作用时间t1,压电传感器的电压响应骤变作为响应时间t2。通过测量t1 与t2 的时间差得到传感器响应时间,如图13所示。实验测得响应时间仅为20 μs,表明传感器具有良好的灵敏性。

图11 传感器耐久性测试

图12 传感器响应时间测试系统示意图

图13 传感器响应时间测试结果

5 结束语

本文设计并制作了一种面向机器人触觉的柔性压力传感器。传感器以PVDF-TrFE 薄膜为压电功能层,采用原位极化工艺和羟基磷灰石的掺杂提高了功能层薄膜的压电系数。通过功能层与聚酰亚胺柔性基底上的传感器相结合,实现了机器人触觉的3D 识别,可用于感知力的位置来源以及力的大小,且具有较好的耐久性和较短的响应时间。在后续的工作中,考虑通过压电陶瓷的掺杂进一步提升功能薄膜的压电性,增加聚酰亚胺基底上传感点的密度使其对触觉的感知更加精准,并结合传感器封装工艺提升传感器灵敏度。