【摘要】基于某阀控可调减振器内置电磁阀、活塞阀、底阀的理论模型,利用AMESim建立减振器机电液气耦合的仿真模型,重点考虑了电磁阀结构中导阀与溢流块的耦合关系,采用该模型对减振器在不同电流、活塞速度下进行了阻尼力示功特性和速度特性仿真,仿真计算结果与台架试验结果吻合良好,利用该模型研究了阻尼小孔、预紧力和常通节流孔等关键设计参数对阻尼特性的影响。

主题词:阻尼可调 减振器 AMESim 台架试验 阻尼特性

1 前言

阻尼可调减振器相比传统被动减振器,可以兼具良好乘坐舒适性和操纵稳定性,是车辆主动悬架的重要组成部件[1-4]。夏光等[5]对一种外置旁通式结构的电磁阀式阻尼可调减振器进行了研究,并基于该减振器工作行程的物理模型和数学模型对其进行仿真和试验验证。KITCHING等[6]对安装在重型汽车上的比例电磁阀式阻尼可调减振器进行了开发、建模和试验研究。金京设等[7]对一种磁流变阻尼器进行了研究,并推导出了该阻尼器的降压数学模型。HWAN-SOO等[8]研究了磁流变减振器的控制和响应特性。夏长高等[9]提出了一种新型内置电磁阀式阻尼可调减振器结构,并通过建模仿真和试验验证了新结构的可行性。

同时,对效益Ⅱ类井中层间矛盾突出的注采层段加大“调、堵”力度,实施浅调剖14口、堵水17口,控液240 t。聚驱空白水驱含水高于98%的采油井有17口,在确保注采及压力平衡的前提下采取临时关井11口,少产液598 t、影响产油10 t;对效益Ⅰ类井的59口井实施承包制度[3],承包采取个人承包和分组承包共存的方式,承包人、组包含厂矿领导、技术单位负责人、采油队技术员,每人单独承包2~5口高效井,保证了高效井的生产时率和产量贡献率。

截至目前,联盟成员单位共17家,其中常务理事单位15家、理事单位2家,联盟观察员单位15家(见图1);联盟理事会共有理事27人,其中常务理事18人(含理事长1人)、特邀常务理事6人、理事3人(见图1)。

国内外研究人员在阻尼可调减振器建模方面做了大量工作,但对阀控式尼可调减振的核心部分电磁阀模型理论研究相对较少,还需进一步深入研究。为此,本文对某款主动悬架的内置电磁阀式阻尼连续可调减振器的结构和工作原理进行分析,建立电磁阀、复原阀和补偿阀的数学模型,基于该模型,重点考虑电磁阀中导阀与溢流块的耦合关系在AMESim中建立其详细仿真模型,通过减振器阻尼特性试验验证模型的准确性和可靠性,并利用该模型深入分析和研究内置阀系的关键设计参数对减振器阻尼特性的影响,以期为内置电磁阀式阻尼连续可调减振器的研发设计提供参考。

2 减振器结构与原理

2.1 结构分析

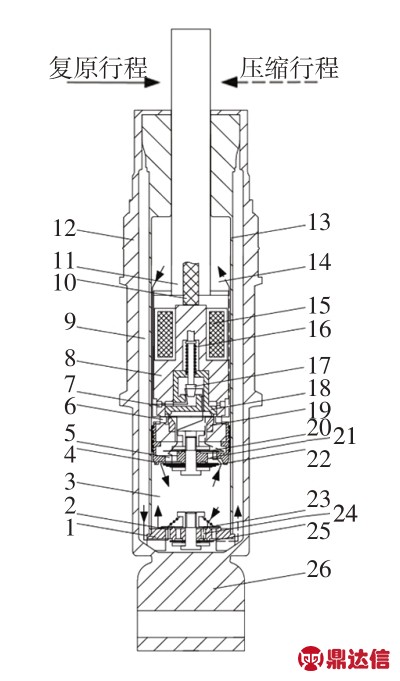

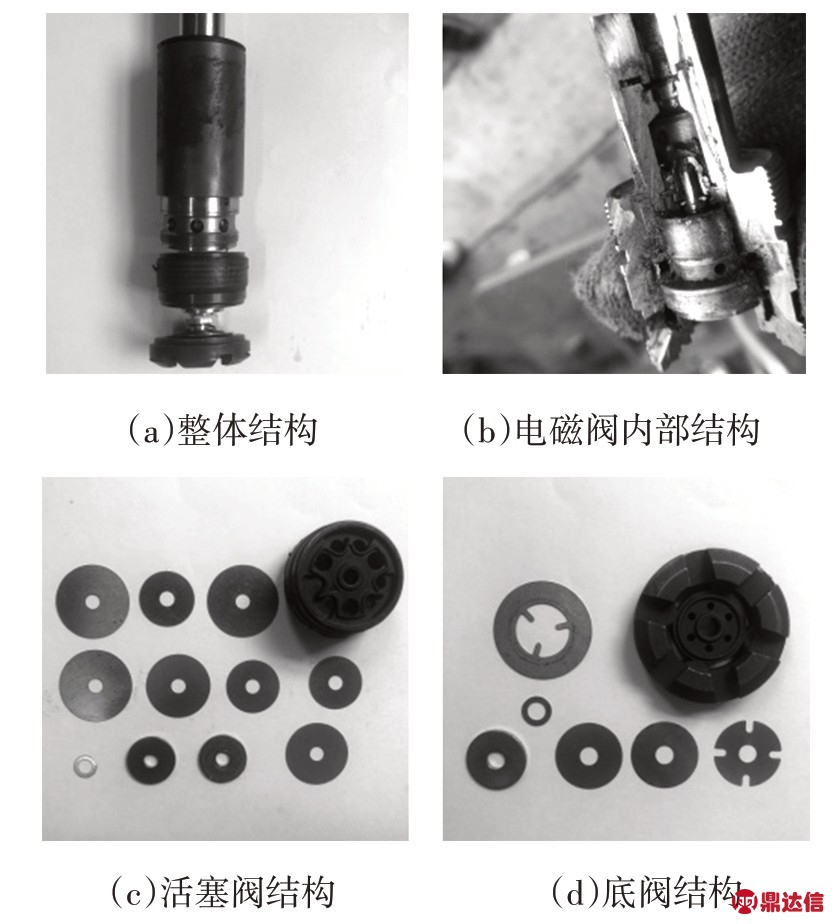

内置阀控阻尼可调减振器结构如图1所示,内部阀系实物如图2所示。该减振器的工作过程分为压缩行程和复原行程,孔壁与油液间的摩擦和液体分子间摩擦形成对振动的阻尼力。其中影响减振器表现的主要因素是外界工况的变化和内部阀系对油液的节流作用。

图1 减振器结构

1.底阀总成 2.补偿阀节流孔 3.压缩腔 4.活塞阀总成 5.复原阀节流孔 6.电磁阀流通孔 7.电磁阀外壳阻尼小孔 8.电磁阀总成 9.补偿腔 10.电磁阀控制线路 11.活塞杆 12.外缸 13.工作缸 14.复原腔 15.电磁线圈 16.导阀调压弹簧 17.导阀阀芯 18.溢流块 19.流通环 20.流通阀 21.流通阀节流孔 22.复原阀 23.补偿阀 24.压缩阀节流孔 25.压缩阀 26.吊环

图2 减振器阀系结构实物

2.2 原理分析

内置阀控阻尼可调减振器阻尼力的产生与传统的双筒阀片式液压减振器[10]原理相似,主要由油液流经节流小孔、缝隙的节流压力差产生。两者的不同之处在于前者在内部安装了电磁阀8,复原腔14的油液不再通过活塞孔进入活塞阀4,而是通过电磁阀8进入活塞阀4上腔。内置电磁阀原理与先导式溢流阀原理相似,电磁阀8在相同的激励强度下可以主动控制节流缝隙,以此调节压缩腔3与复原腔14的压差产生不同的阻尼力,使减振器实现阻尼的连续可调,进而实现实时阻尼最佳匹配。

选取我院消毒供应室医疗器械600件,依据电脑随机分配的原则均分两组,即研究组和参照组,医疗器械各300件。器械主要为:血管钳、组织剪、和镊子,同时还包括弯盘、卵圆钳、拉钩、老虎钳、打肋器和持针钳等。该科室工作人员共20名。

如图1所示,在复原行程中,复原腔14的油液一部分从电磁阀外壳阻尼小孔7进入,通过溢流块18的腔室后作用在导阀阀芯17上。导阀阀芯17上端主要受到调压弹簧16的作用力,该作用力可通过电磁线圈15产生的电磁力主动调控。电磁力的强度和输入电流的强度成正相关关系,其方向和弹簧压力的方向相反。当导阀阀芯17下端的油液压力大于其上端的作用力时,导阀阀芯17开启,油液流入活塞阀4上腔。复原腔14油液另一部分从电磁阀的系列化流通孔6进入,电磁阀外壳阻尼小孔7的压降作用使溢流块18上端的油液压力小于下端,溢流块18开启。油液通过溢流块18和流通环19之间的节流缝隙流入活塞阀4上腔。流通环19与电磁阀8无相对运动,故该节流缝隙的开度由溢流块18的位移量决定。最后,流入活塞阀4上腔的油液通过复原阀22流入压缩腔3,补偿腔9油液通过补偿阀23流入压缩腔3。

那天,我遇见了七里沟村的李叔叔,说起父亲的现状,他悄悄告诉我一个“秘密”:“最近,你爸白天在山上护理树木,晚上就到山下一家工厂当起了夜班保安。他一直瞒着你,不想让你知道。”

压缩行程中该减振器工作原理与复原行程相似,主要不同之处在于油液从压缩腔3流如电磁阀8内部不分流。由于溢流块18阶面产生上、下压差,溢流块18向上移动形成节流缝隙,油液通过该节流缝隙和流通孔6流入复原腔14。

3 减振器数学建模

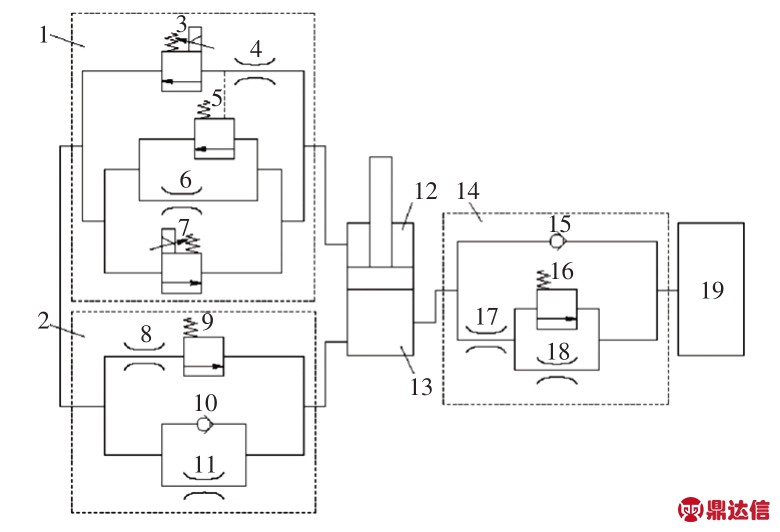

内置阀控阻尼可调减振器是“机-电-液-气”耦合系统,其工作行程的物理模型如图3所示。减振器的阀系包括电磁阀总成1、活塞阀总成2和底阀总成14。其与传统双筒式减振器的不同之处主要在于在活塞阀2上添加了可主动控制阀口开度的电磁阀1。其中的导阀3和溢流块5在复原行程中相互影响,共同控制阀口开度,而在压缩行程中由溢流块7单独控制。

将活塞总成和电磁阀作为一个整体阀系考虑,对其复原行程进行工作过程分析。

所谓“公犊辑录型”,即官箴书直接收录官府的公犊档案作为内容,魏丕信称“公犊选编”“治理文件选编”。这些档案包括告示、榜文、移文、檄、手训、报告、批词、判词、碑记、田记、条约等类型。人们通常认为,此类公犊选编也是让读者分享作者的工作业绩,或让年轻的同僚受惠其经验,从而对其他官员起到典范作用[27]。刘时俊的《居官水镜》、江东之的《抚黔纪略》即为此种类型。吕坤《实政录》、王世茂《新刻精纂详注仕途悬镜》也收录不少“公犊选编”。我们以《居官水镜》为例,具体说明它的情况。

复原行程流经该阀系的流量Qp(t)为:

式中,Vp(t)为活塞相对于工作缸的运动速度;Ap为活塞阀有效面积;Ar为活塞杆横截面积。

图3 减振器物理模型

1.电磁阀总成 2.活塞阀总成 3.导阀 4.电磁阀外壳阻尼小孔 5.复原行程溢流块 6.电磁阀固定节流孔 7.压缩行程溢流块 8.复原阀节流孔 9.复原阀 10.流通阀 11.常通节流孔 12.减振器复原腔 13.减振器压缩腔 14.底阀总成 15.补偿阀 16.压缩阀 17.压缩阀节流孔 18.压缩阀常通节流孔 19.补偿腔(充有低压氮气)

复原行程减振器产生的阻尼力F(t)为:

整理得:

式中,Preb(t)、Pcmp(t)分别为复原腔、压缩腔油液压力;Pres(t)为补偿腔充气压力;ΔPl(t)为活塞阀间隙压力差;P0为大气压力;ΔPp(t)=Preb(t)-Pcmp(t)为活塞阀上、下压力差;ΔPb(t)=Pcmp(t)-Pres(t)为底阀上、下压力差;Al为活塞阀泄漏面积。

内置阀控阻尼可调减振器复原行程中的阻尼力依靠电磁阀总成的导阀和溢流块、活塞阀总成的复原阀以及底阀总成的补偿阀对油液的节流作用实现。

3.1 电磁阀节流模型

相比双筒阀片式充气减振器,内置电磁阀式阻尼连续可调减振器在活塞相对工作缸运动时,油液先从复原腔流经电磁阀产生不同程度的压降,再从电磁阀流入活塞总成。

显效:血管弹性好,无静脉炎的临床表现。有效:血管弹性较好,为1级静脉炎的临床表现。无效:血管弹性差,为2级、3级、4级静脉炎的临床表现。两组均于完成3个疗程后评价。

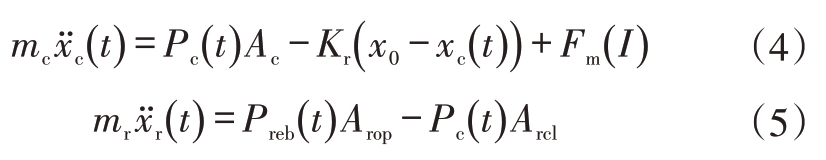

对电磁阀进行复原行程受力分析可得平衡方程:

呈味核苷酸主要包括5'-GMP,5'-IMP等,与谷氨酸钠等鲜味氨基酸的鲜味协同效应采用味精物质的量(EUC)法分析。8种食用菌料酒的核苷酸色谱图见图4。

式中,mc为导阀阀芯质量;mr为溢流块质量;x0为先导阀调压弹簧初始压缩量;xc(t)为先导阀阀芯位移量;xr(t)为溢流块位移量;![]() 分别为阀芯、溢流块加速度;Pc(t)为先导阀阀芯下压力;Ac为先导阀阀芯有效面积;Arop、Arcl分别为溢流块开启、闭合压力有效面积;Kr为先导阀调压弹簧刚度;Fm(I)为电磁力;I为控制电流。

分别为阀芯、溢流块加速度;Pc(t)为先导阀阀芯下压力;Ac为先导阀阀芯有效面积;Arop、Arcl分别为溢流块开启、闭合压力有效面积;Kr为先导阀调压弹簧刚度;Fm(I)为电磁力;I为控制电流。

复原腔油液通过电磁阀阀体上的节流孔和外壳上系列化的流通孔流入电磁阀内部,故可得到油液通过电磁阀的总流量Qm(t):

式中,![]() 为电磁阀外壳阻尼小孔流量;Qm2(t)为电磁阀外壳流通孔流量;Cq为流量系数;Am1为电磁阀阀体节流孔面积;ΔPm1(t)为电磁阀阀体节流孔内外压力差;ρ为油液密度。

为电磁阀外壳阻尼小孔流量;Qm2(t)为电磁阀外壳流通孔流量;Cq为流量系数;Am1为电磁阀阀体节流孔面积;ΔPm1(t)为电磁阀阀体节流孔内外压力差;ρ为油液密度。

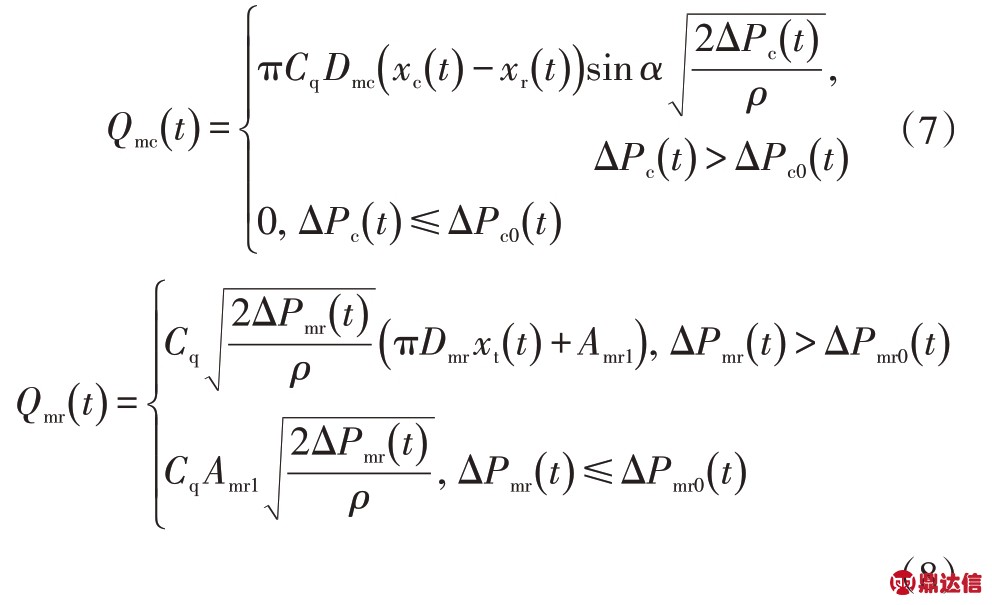

电磁阀对油液的节流效果取决于电磁阀内部导阀和溢流块与流通环之间节流缝隙的节流作用,分析可得流量与压力的关系为:

式中,Qmc(t)=Qm1(t)为先导式溢流阀流量;Qmr(t)=Qm2(t)为溢流块流量;Amr1为溢流块常通节流缝隙面积;Dmc为导阀阀芯开口处直径;Dmr为流通环直径;α为导阀阀芯半锥角;ΔPc(t)为导阀阀芯上、下压力差;ΔPmr(t)为溢流块节流缝隙内、外压力差;ΔPc0为导阀阀口开启压力;ΔPmr0为溢流块开启节流缝隙压力差。

3.2 复原阀节流模型

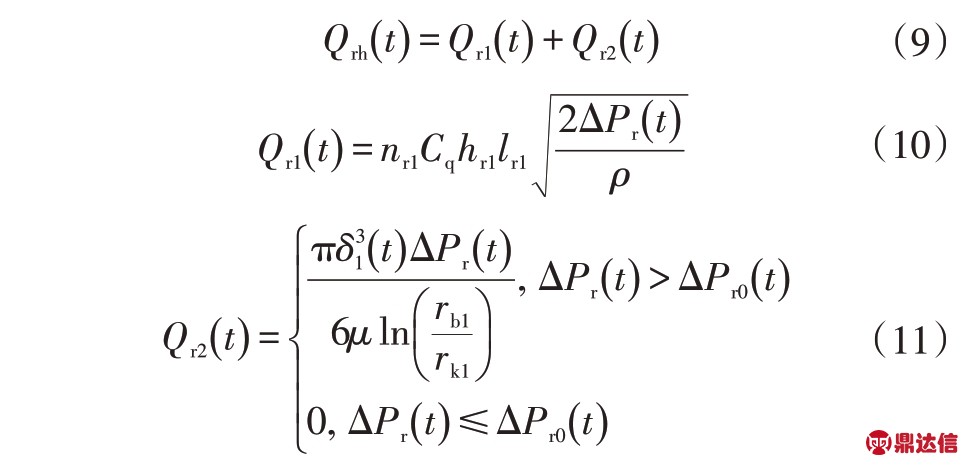

复原行程中油液流入活塞阀总成,通过复原阀的节流作用产生阻力。复原阀的节流作用主要考虑阀体(活塞)上的常通孔、节流阀片的常通节流孔和阀口开启后的节流缝隙:

WU Bi-bo, TANG Qi, ZHANG Li-ming, HE Yun-lan, ZHANG Kou-rong, MEI Chang-lin

式中, 为复原阀阀体常通孔流量;Qr1(t)为复原阀阀片常通孔流量;Qr2(t)为复原阀阀口开启流量;ΔPrh(t)为复原阀阀体常通孔上、下压力差;ΔPr(t)为复原阀常通节流孔上、下压力差;ΔPr0为复原阀阀口开启压力;nrh为复原阀阀体常通孔个数;nr1为复原阀常通节流孔个数;Arh为复原阀阀体常通孔节流面积;hr1为复原阀常通节流孔厚度;lr1为复原阀常通节流孔宽度;δ1(t)为复原阀阀片开度;rb1为复原阀阀片外半径;rk1为复原阀阀口位置半径;μ为油液动力粘度。

为复原阀阀体常通孔流量;Qr1(t)为复原阀阀片常通孔流量;Qr2(t)为复原阀阀口开启流量;ΔPrh(t)为复原阀阀体常通孔上、下压力差;ΔPr(t)为复原阀常通节流孔上、下压力差;ΔPr0为复原阀阀口开启压力;nrh为复原阀阀体常通孔个数;nr1为复原阀常通节流孔个数;Arh为复原阀阀体常通孔节流面积;hr1为复原阀常通节流孔厚度;lr1为复原阀常通节流孔宽度;δ1(t)为复原阀阀片开度;rb1为复原阀阀片外半径;rk1为复原阀阀口位置半径;μ为油液动力粘度。

3.3 补偿阀节流模型

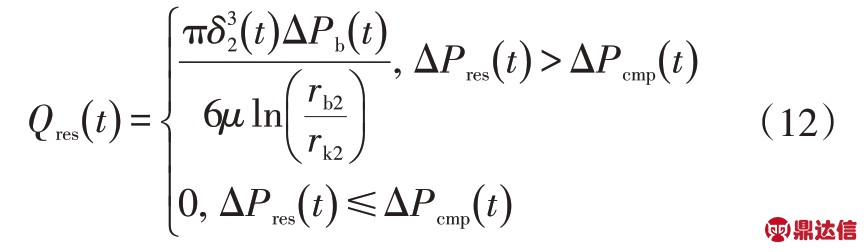

复原行程中油液从补偿腔通过补偿阀流入压缩腔。补偿阀节流阻尼力很小,易于油液通过,故本文只考虑补偿阀开启时节流缝隙的节流作用。补偿阀流量Qres(t)为:

式中,δ2(t)为补偿阀阀片开度;rb2为补偿阀阀片外半径;rk2为补偿阀阀口位置半径。

内置阀控阻尼可调减振器的压缩行程数学模型与复原行程类似,不再详细讨论。

4 建模仿真与验证

4.1 仿真分析

AMESim软件可以解决集机、电、液、气耦合的多学科领域工程系统的建模问题[11-13]。将软件中信号控制库、机械库、液压库、气动库等应用库中多个应用元件结合起来可建立复杂的仿真模型。

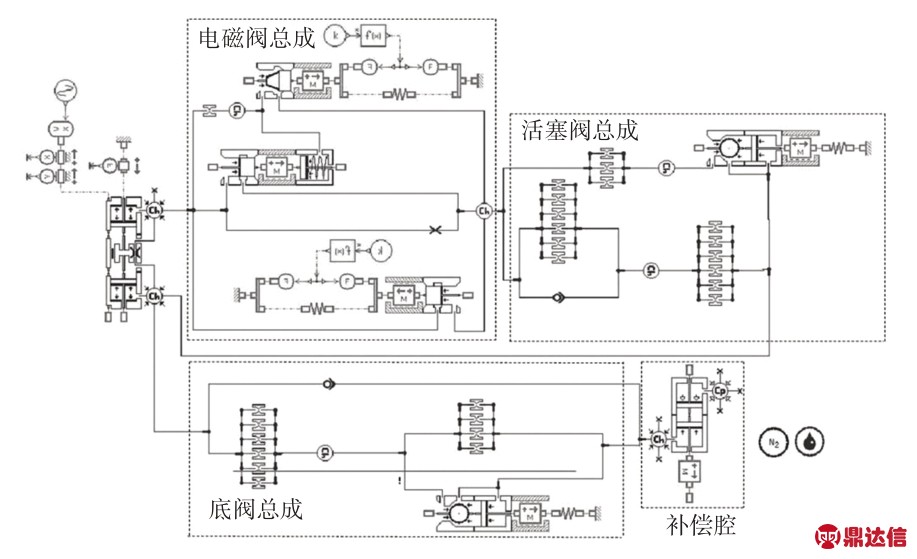

基于前文建立的数学模型建立内置电磁阀式阻尼连续可调减振器的AMESim仿真模型,如图4所示。用容积可变液压腔和缸体可移动液压缸表示减振器的复原腔,并以相同液压元件表示减振器的压缩腔。复原腔和压缩腔组成减振器的工作缸,考虑活塞和工作缸之间的泄漏影响,复原腔和压缩腔通过液压泄漏元件连接。工作过程中复原腔和压缩腔的体积变化通过可移动液压缸的腔体移动实现。考虑补偿腔内充气压力,用容积可变气室、缸体可移动气缸、容积可变液压腔、缸体可变液压缸表示减振器的补偿腔,补偿腔中充入低压氮气。该仿真模型不考虑温度对减振器阻尼特性的影响。

栽培过程中要及时加强病虫害防治,加强栽培过程管理,提高树体的抗病能力,同时要及时使用药剂进行防治,比如在开花之前,可以喷1次波尔多液、代森锌可兼治多种病虫,核桃采收之后可以结合修剪,及时将病枝清除,集中烧毁或者深埋,减少病源。

图4 仿真模型

模型中建立了减振器阀系的详细仿真模型,其中包括电磁阀总成、活塞阀总成和底阀总成。电磁阀总成模型中,用短孔模型表示电磁阀外壳的阻尼小孔,用锥阀模型表示内部导阀,用滑阀模型表示溢流块与流通环间的节流缝隙,用带弹簧的活塞缸表示复原行程中的溢流块上腔,并与导阀的入油口连接。用信号库表示电磁阀输入电流和电磁力的转化,通过改变常数信号的值改变输入电流强度。由于电磁阀流通孔对整个液压回路影响较小,故不考虑其压差变化。活塞阀总成和底阀总成模型中,用短孔模型表示阀体上的常通孔,用无体积的固定液压孔表示常通节流孔,用球型提升阀表示叠加阀片受力变形产生的圆环平面缝隙,用单向阀表示单一阀片受力开启的节流缝隙。仿真模型的主要参数如表1所示。

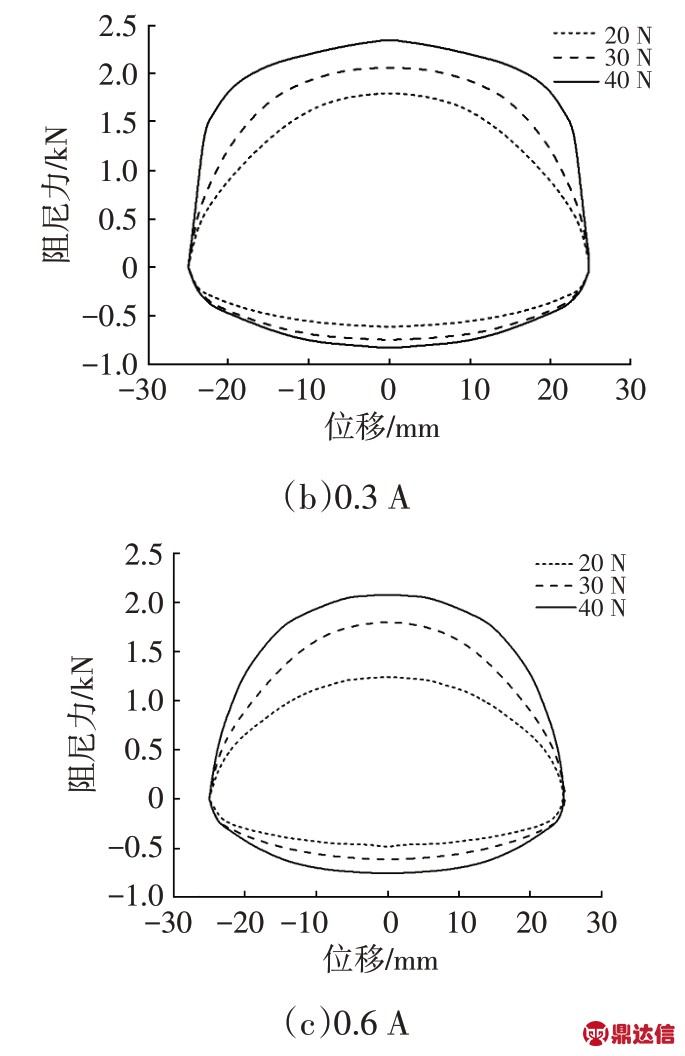

表1 仿真模型主要参数

最后,将以上的腔室与阀系连接,组成内置电磁阀式阻尼连续可调减振器的仿真模型。

4.2 台架试验

以某乘用车主动悬架上的内置电磁阀阻尼连续可调减振器为例,在MTS电液伺服悬架动态性能试验台上对减振器的阻尼特性进行试验分析,如图5所示。

图5 台架试验

1.上固定端 2.上夹具 3.减振器试件 4.下夹具 5.激振台 6.稳定电流源

台架试验和仿真计算均以汽车筒式减振器台架试验方法QC/T 545—1999[14]为依据。根据减振器的行程选用试验行程为50 mm,采用不同频率正弦波激振,参数如表2所示。

表2 激励函数参数

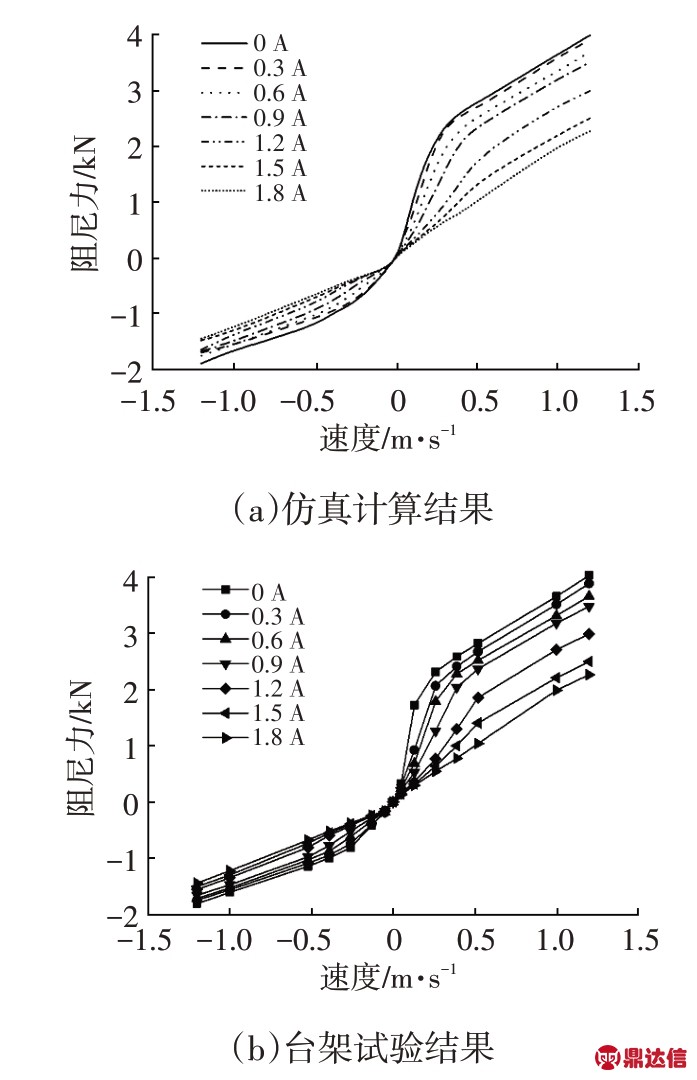

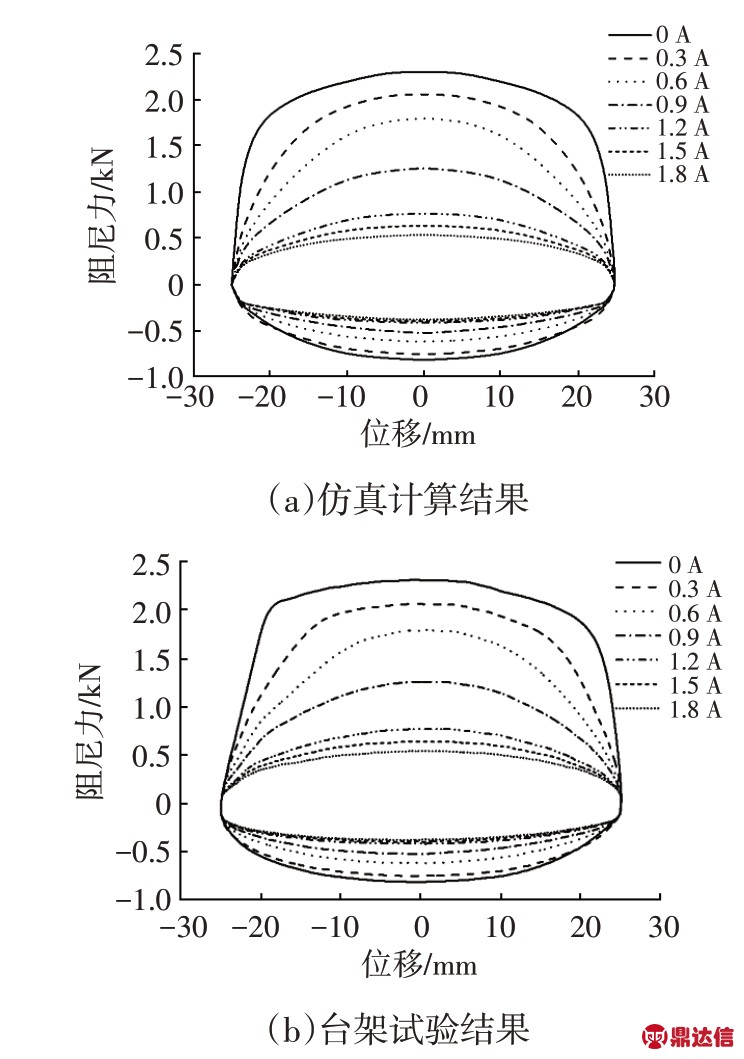

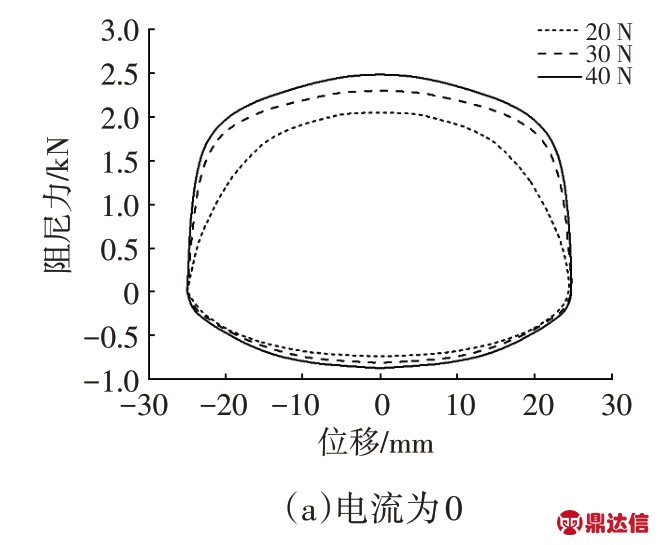

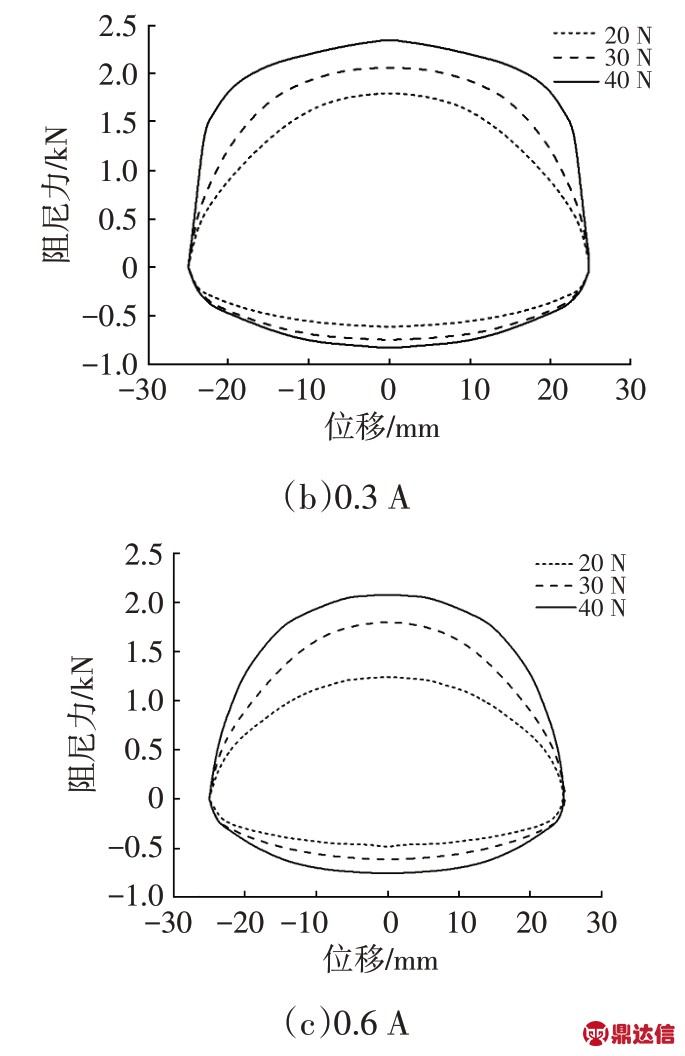

通过控制输入电流强度和激励频率获取在不同活塞速度下减振器的外特性曲线。每次变化电流强度后冷却30 min再进行下一组试验,避免温度变化影响减振器阻尼特性。试验选取不同电流强度下激励频率1.67 Hz的减振器示功曲线,如图6所示。

图6 减振器示功曲线

从图6a可以看出,当电流从0逐步增大至1.8 A的过程中,减振器所产生的阻尼力逐步减小,减振器消耗的功逐步减小。由图6b可知,1.67 Hz下复原阻尼力调节范围为0.54~2.31 kN,压缩阻尼力调节范围为0.3~0.9 kN。

该减振器在不同活塞速度和电流下速度特性曲线仿真计算和台架试验结果如图7所示,可以看出,仿真计算结果和台架试验结果具有较好的吻合性。

统计不同激励频率和不同电流下减振器示功特性和阻尼特性数据,阻尼力最大误差为8.6%,仿真计算与试验结果吻合良好,从而证明了模型的准确性和可靠性,该仿真模型可以作为进一步关键设计参数分析的基本模型。

图7 减振器速度特性曲线

5 关键参数对阻尼特性的影响

内置阀控阻尼可调减振器的阻尼力主要依靠内部阀系对油液的节流作用,即油液流经节流小孔、缝隙的节流压力。因此,减振器内特定孔口(固定节流孔)的直径、调节阀口开度(节流缝隙)的预紧力对减振器阻尼特性有重要影响。基于所建立的AMESim仿真模型,分别研究电磁阀外壳上阻尼小孔、弹簧预紧力和压缩阀节流阀片常通节流孔和叠加阀片的预紧力对阻尼可调减振器阻尼特性的影响。由上述试验可知,激励速度相同的条件下,减振器阻尼力随电流的减小而增大。在电流较小时(0~0.6 A),阻尼力变化趋势稳定,且此时电磁阀处于的工作位置阀口可靠性更高,减振器受控稳定性较好,故本文重点讨论电流0~0.6 A下减振器设计参数对阻尼特性的影响。

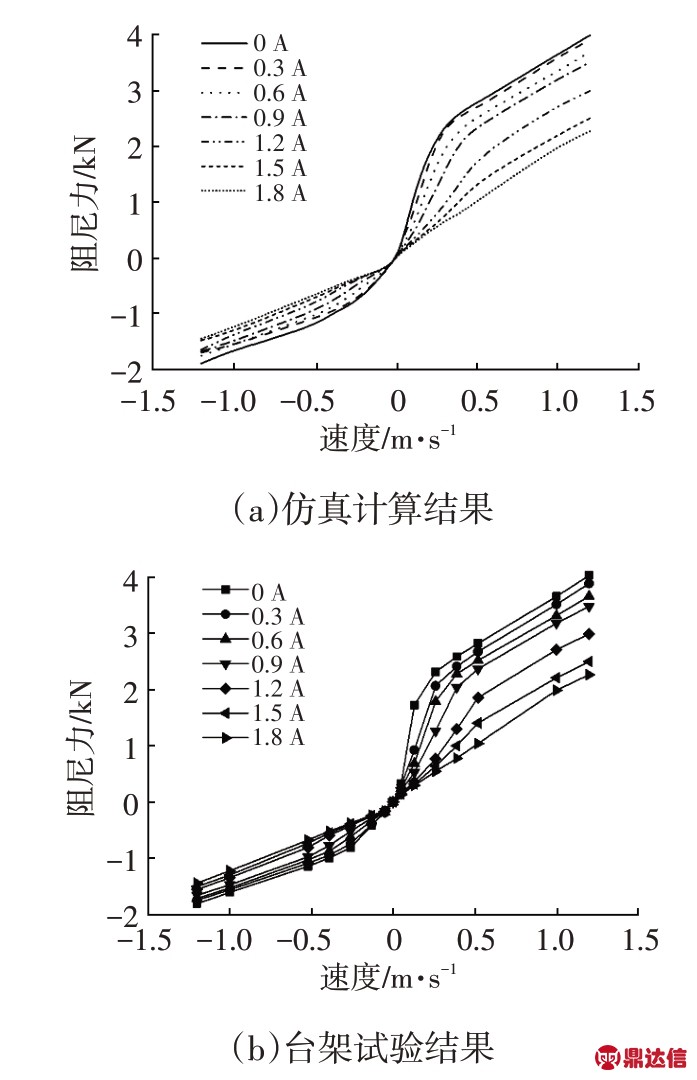

5.1 电磁阀外壳上阻尼小孔的影响

复原行程中电磁阀溢流块的上、下端产生压差主要依靠阻尼小孔的节流作用。复原腔油液流过阻尼小孔,产生压力损失,使溢流块两端形成了压力差。故对电磁阀外壳阻尼小孔的设计会影响复原行程产生的阻尼力。在频率为1.67 Hz,不同电流条件下,阻尼小孔直径0.1~0.3 mm的仿真计算结果如图8所示。

从图8可以看出,不同电流下电磁阀外壳阻尼小孔的直径越大,复原行程产生的阻尼力越大。这是由于阻尼小孔越大,对油液节流作用越小,溢流块上、下的压力差越小,溢流块与流通环之间的节流缝隙越难开启,产生更大的阻尼力。当电磁阀调节失效时,增大阻尼小孔直径可以提高减振器最大阻尼力状态,保证车辆安全。

图8 不同电流下不同阻尼小孔直径的减振器示功曲线

5.2 电磁阀弹簧预紧力的影响

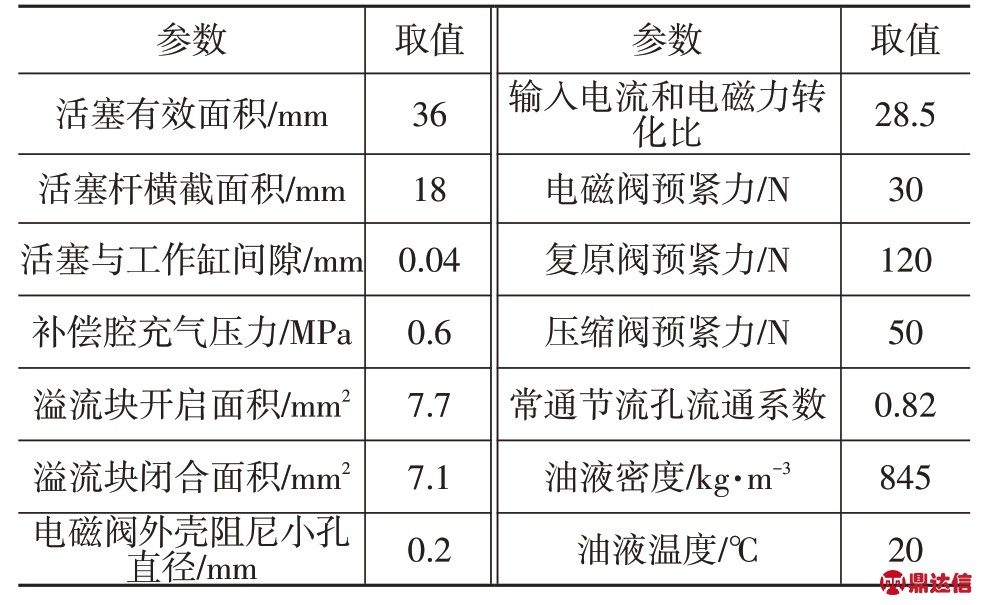

电磁阀弹簧压力可以通过电磁力进行部分抵消,从而实现减振器阻尼力变化。无电流输入时,弹簧的初始压力视为电磁阀的预紧力,是影响溢流块开启阈值的重要参数。在频率为1.67 Hz,不同电流条件下,电磁阀弹簧预紧力20~40 N的仿真计算结果如图9所示。

据上海市化工行业协会对上海市4家重点企业和两家园区经济运行情况跟踪,10月份的工业总产值、销售产值和利润环比均呈下降走势。其中,工业总产值270.72亿元,环比下降7.87%;销售产值266.51亿元,环比下降14.37%,产销率98.44%;实现利润38.93亿元,环比下降18.81%,同比下降35.43%。1—10月份累计实现工业总产值2662.25亿元,同比增长12.96%;累计销售产值达到了2 657.54亿元,同比增长16.68%,产销率为99.82%;累计利润436.71亿元,同比增长26.20%。

1.2.3 实验法 在北京大学体育舞蹈选修课的4个班级中抽取部分学生进行为期13周的体育舞蹈实验干预,学生均为自愿选取标准舞或拉丁舞选修课,其中标准舞选修课2个班中采用随机抽样法抽取32人为标准舞练习组,进行标准舞动作教学;拉丁舞选修课2个班中随机抽取33人为拉丁舞练习组,进行拉丁舞动作教学,由研究者和实验教师共同制订训练方案,每周1次,每次90min,实验期为13周,并在训练前和训练后分别进行协调性与灵敏素质测试。

图9 不同电流下不同电磁阀弹簧预紧力的减振器示功曲线

从图9可以看出,不同电流下电磁阀的预紧力越大,减振器产生的阻尼力越大。这是由于弹簧预紧力和节流缝隙呈负相关关系,节流缝隙越小,产生的阻尼力越大,在固定电流下的行驶过程中悬架越“硬”,乘坐舒适性降低,车辆行驶安全性增强。

对比图8和图9可以看出,不同电流下电磁阀弹簧预紧力相比阻尼小孔直径对阻尼力的影响程度更高,这是由于电磁阀的节流效果主要依靠的是溢流块开启缝隙的节流作用。

其三,研究小组已初步建成我校“大学生英语演讲语料库”,收集了我校学生近年来参加省级、校级英语演讲比赛时的演讲语料 (主要以光盘形式保存,还有即兴演讲和现场问答的部分转写语料),我校学生完成英语演讲选修课作业时的演讲语料(以视频文件保存,并拥有与之匹配的演讲稿电子版和纸质版)。语料库的建成,为研究小组进一步研究我校学生在英语演讲稿和英语演讲过程中存在的问题提供了第一手资料。

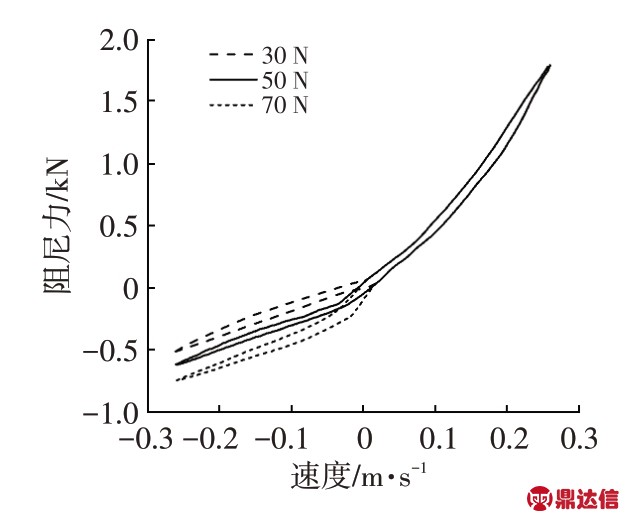

5.3 压缩阀节流阀片常通节流孔的影响

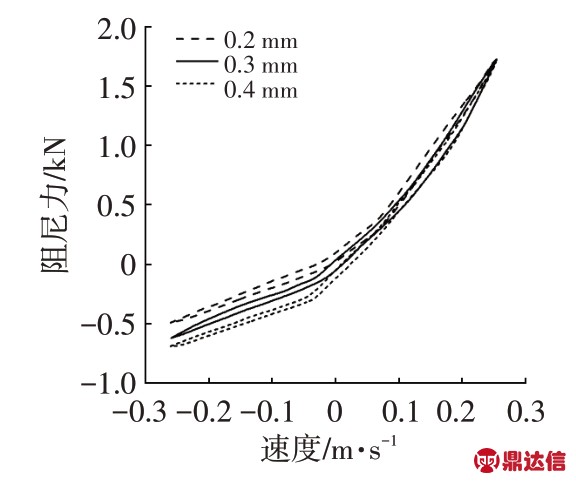

在可控范围内电流越大,电磁阀的节流作用越小,减振器阻尼力的产生越依靠阀片的节流作用,故只考虑电流0.6 A下阀片设计参数对阻尼特性的影响。在减振器开阀之前,减振器的阻尼特性主要依靠减振器油液流经常通节流孔所产生的节流压力。故常通节流孔的设计对车辆低速段的阻尼特性有直接的影响。频率1.67 Hz下,压缩阀节流阀片上的常通节流孔等效直径0.2~0.4 mm的仿真计算结果如图10所示。

图10 不同孔径的减振器速度特性曲线

从图10可以看出,节流阀片上小孔越大,低速段减振器产生的阻尼力越小,压缩阀开阀的速度越大,减振器的使用寿命会相应缩短。复原阀阀体上开通了系列化的小孔,其作用与压缩阀节流阀片上的常通节流孔类似,不再赘述。

2019年7月9日,万科物流继续开启并购模式,与太古实业举行并购签约仪式,将太古实业旗下太古冷链物流资产包收入囊中,具体包括上海、广州、南京、成都、厦门、廊坊、宁波在内的7座冷库。作为可口可乐的冷链运营商,太古冷链物流成立于2010年,其仓库设施基于国际领先的冷库技术设计、并依据中国有关技术标准建设,所有仓库均能作为区域仓储中心,并具备分拣配送服务功能,设多温区存储以满足不同产品对温控仓储服务的需求。

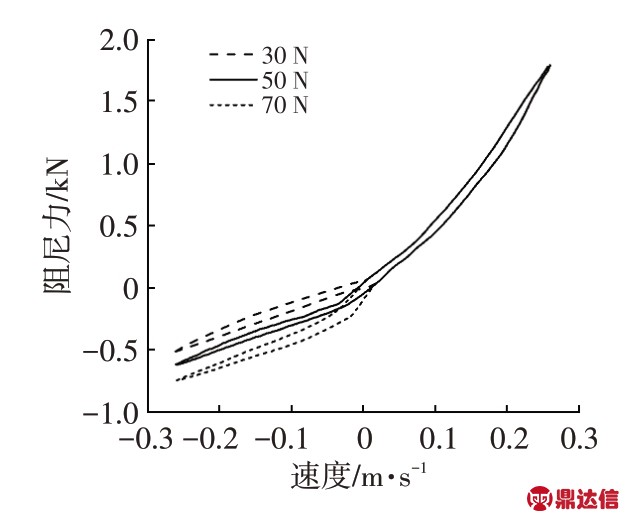

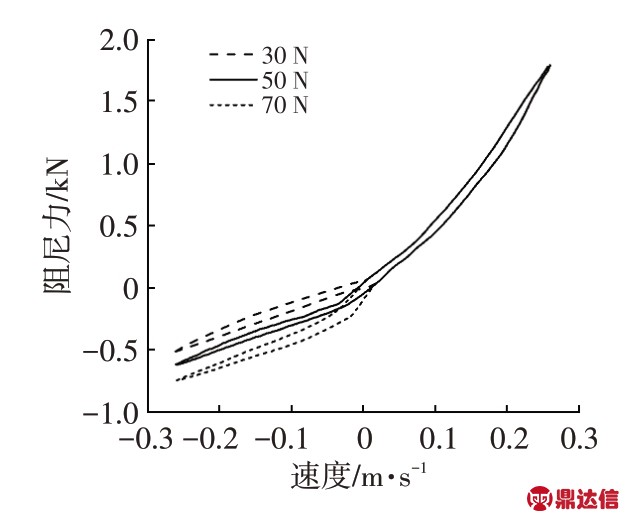

5.4 压缩阀叠加阀片预紧力的影响

在阻尼可调减振器中,与一般双筒式被动减振器相同,压缩阀和复原阀预紧力对阻尼特性有重要的作用。合理的预紧力可以使减振器在剧烈振动中调节内部压力,避免压力过高带来的损害。电流0.6 A、频率1.67 Hz下,压缩阀叠加阀片预紧力30~70 N的仿真计算结果如图11所示。

图11 不同阀片预紧力的减振器速度特性曲线

从图11可以看出,压缩阀叠加阀片预紧力越大,减振器压缩行程中产生的阻尼力越大,开阀速度也越大。这是由于阀片预紧力越大时越不易弹性变形,故产生的节流缝隙的压力阈值越大,同时,在减振器工作缸容易产生过大的压力损坏部件。复原阀叠加阀片的预紧力作用与压缩阀相同,不再赘述。

6 结束语

本文采用多学科领域建模仿真平台AMESim建立了减振器机电液气耦合仿真模型,并通过台架试验验证了其准确性、可靠性,并利用该模型研究了减振器关键设计参数对阻尼特性的影响,得到以下结论:电磁阀外壳阻尼小孔的直径与复原行程阻尼力呈正相关关系,电磁阀的预紧力变大会使悬架变“硬”,影响被动控制行驶过程中的乘坐舒适性;当电磁阀调节失效时,增大电磁阀阻尼小孔的直径和弹簧预紧力可以提高减振器最大阻尼力状态,保证车辆安全;压缩阀的常通节流孔会影响开阀速度、低速段的阻尼力和使用寿命,压缩阀叠加阀片预紧力的变化会影响减振器的阻尼力,合理的预紧力设置对减振器内部部件能够起到更好的保护作用。复原阀参数设计和压缩阀相似。

综上,根据该仿真模型调整关键参数可以优化内置阀控阻尼可调减振器的阻尼特性,为阻尼可调减振器的研发设计提供参考。