摘 要:航空 、航天液压系统中滑阀的阀芯阀套间隙中的侧压力分布不均时,会出现液压卡紧现象,造成液压系统故障。阀芯上的均压槽可以有效地减弱间隙中分布不均的侧压力,防止出现液压卡紧。基于圆柱坐标系下的纳维-斯托克斯(N-S)方程,建立了带有矩形槽的阀芯阀套间隙侧压力分布的数学模型。为了验证数学模型的准确性,通过数值模拟进行对比,并修正了该数学模型。

关 键 词:滑阀;均压槽;液压卡紧;纳维-斯托克斯方程;侧压力

滑阀因其液流换向作用而被广泛应用于航空、航天及航海中的液压系统中,其特性直接影响作动器的动态特性。在滑阀生产过程中,由于精度及装配的原因,会出现阀套与阀芯不同轴问题,从而造成阀芯台肩与阀套间的侧压力分布不均,严重时会出现液压卡紧现象[1]。通常在阀芯上开均压槽来减小侧压力,而避免液压卡紧[2-3]。

阀芯阀套间隙的侧压力分布主要受流场分布影响,阀芯上的均压槽通过改变间隙结构而改变流场分布,来降低分布不均的侧压力。由于带有均压槽的间隙流场复杂,早些的国内外学者将阀芯阀套的间隙流动数学模型简化为平板缝隙流动的数学模型,并且未考虑均压槽对侧压力分布的影响[4]。目前,随着计算流体力学(CFD)的发展,国内外学者均采用CFD方法进行计算分析均压槽对间隙侧压力的分布影响[5],如薛红军等[6]利用FLUENT分析了间隙中的压力分布。Qiu Y等[7]采用CFD方法分析了螺旋形均压槽对间隙侧压力的影响。Hong等[8]利用CFD方法分析了矩形槽与螺旋槽对间隙侧压力分布的不同影响。Yi Ye等[9]利用CFD研究了均压槽形状对滑阀流量特性的影响。为了提高执行器的操纵力,Riccardo Amirante等[10]利用CFD方法分析均压槽对阀芯补偿流量的影响。Nayzar Aung等[11]利用CFD方法分析了滑阀的稳态液动力,并采用均压槽减小了稳态液动力。然而,CFD方法耗时耗力,不能方便地分析阀芯、阀套间隙侧压力的分布,尤其是在均压槽的优化设计中,需要进行多次计算。

本文针对阀芯、阀套间隙流动的简化数学模型的不足及CFD计算的耗费,基于圆柱坐标下的N-S方程,推到了带有矩形槽的阀芯、阀套间隙的无因次侧压力分布,并通过与CFD数值模拟结果对比修正了数学模型,为滑阀的优化设计提供了理论依据。

1 阀芯模型结构

滑阀由阀套和阀芯组成,图1为带有矩形槽的阀芯模型,实际的阀芯上有多个台肩,本章主要研究阀芯台肩和阀套间隙间的压力分布,因此将阀芯简化为一个台肩,简化后的计算模型如图1所示。

图1 滑阀模型

图1中的rsl为阀套的内径,rsp为阀芯的外径。取阀芯的中心为坐标原点,α为阀芯和阀套的轴线夹角。l1为矩形槽和阀芯台肩边的距离,l2为矩形槽的宽度,l3为矩形槽间的距离,hz为矩形槽的深度。

2 阀芯阀套间隙压力分布的数学模型

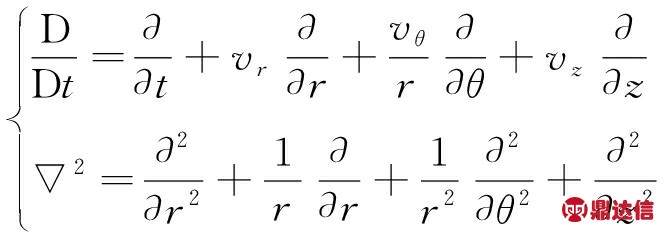

阀套和阀芯都为圆柱体,故采用圆柱坐标系分析。假设流体不可压缩,则圆柱坐标系下的纳维-斯托克斯方程为:

(1)

式中

实际滑阀中的阀芯是运动的,阀套是静止的,即阀芯、阀套间会有z轴上的相对运动,为了便于计算,这里假设阀芯静止,阀套以速度u沿z轴正向运动。由于阀芯、阀套的轴线夹角α较小,间隙中的液体近似以平行z轴的速度运动,于是有

(2)

则(1)式变为

(3)

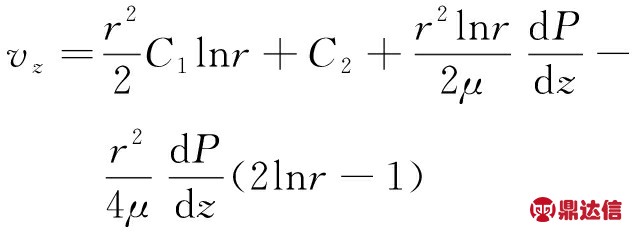

积分可得vz的通解为

(4)

式中,μ为流体的动力黏度,r为以o为圆心的半径,C1,C2为常数

边界条件一为:当r=rsl时,

vz=u

(5)

边界条件二为:当r=rz时,

vz=0

(6)

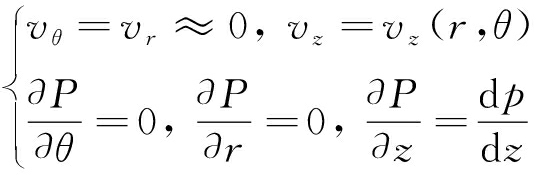

边界条件二中的rz为圆心o到阀芯边界的距离,其大小与圆心距![]() 和角度θ有关,rz的求取需要借助滑阀的纵向剖面。取滑阀的一个纵向剖面,如图2所示,由于α较小,阀芯的剖面近似为圆形。阀芯剖面的圆心为osp,半径为

和角度θ有关,rz的求取需要借助滑阀的纵向剖面。取滑阀的一个纵向剖面,如图2所示,由于α较小,阀芯的剖面近似为圆形。阀芯剖面的圆心为osp,半径为![]() 设定一旋转角度θ,则在三角形oospA中,

设定一旋转角度θ,则在三角形oospA中,![]() 根据三角形余弦定理和矩形槽的深度hz可得到

根据三角形余弦定理和矩形槽的深度hz可得到

(7)

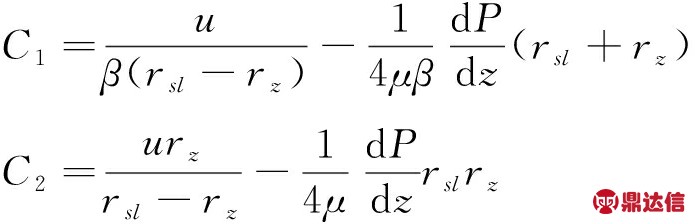

为了便于计算,将lnr线性化为lnr=βr,并将(5)式、(6)式代入(4)式中,可得到常数项为

图2 滑阀剖面图

将C1,C2代入(4)式中,可得到vz为

(8)

图3 流量微元面积

由(8)式可知,vz中未含β,则前述的线性化处理不会影响计算结果。

滑阀剖面中,阀芯剖面和阀套内环剖面间的微小环形阴影部分的面积如图3,其面积大小为dS=rdθdr,则流过微小环形阴影截面的流量Q为

dQ=vzdS=vzrdθdr

(9)

阀芯、阀套的间隙范围为rz→rsl,0→2π,对(9)式求双重积分为

(10)

由图2、图3可知![]() 则(7)式变为

则(7)式变为

(11)

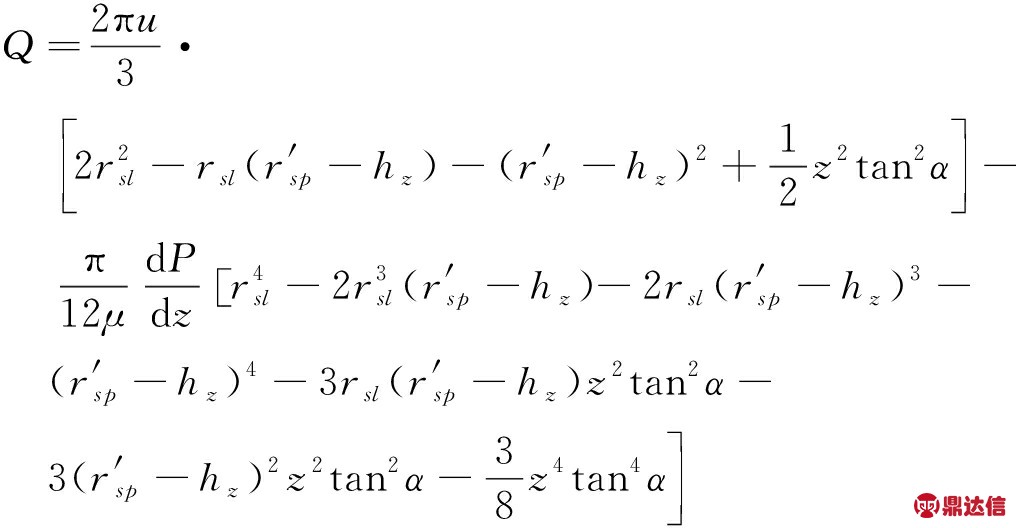

将(8)式、(11)式代入(10)式中,并求定积分得到

(12)

由(12)式可得到压强沿z轴的变化率为

(13)

式中

γ=

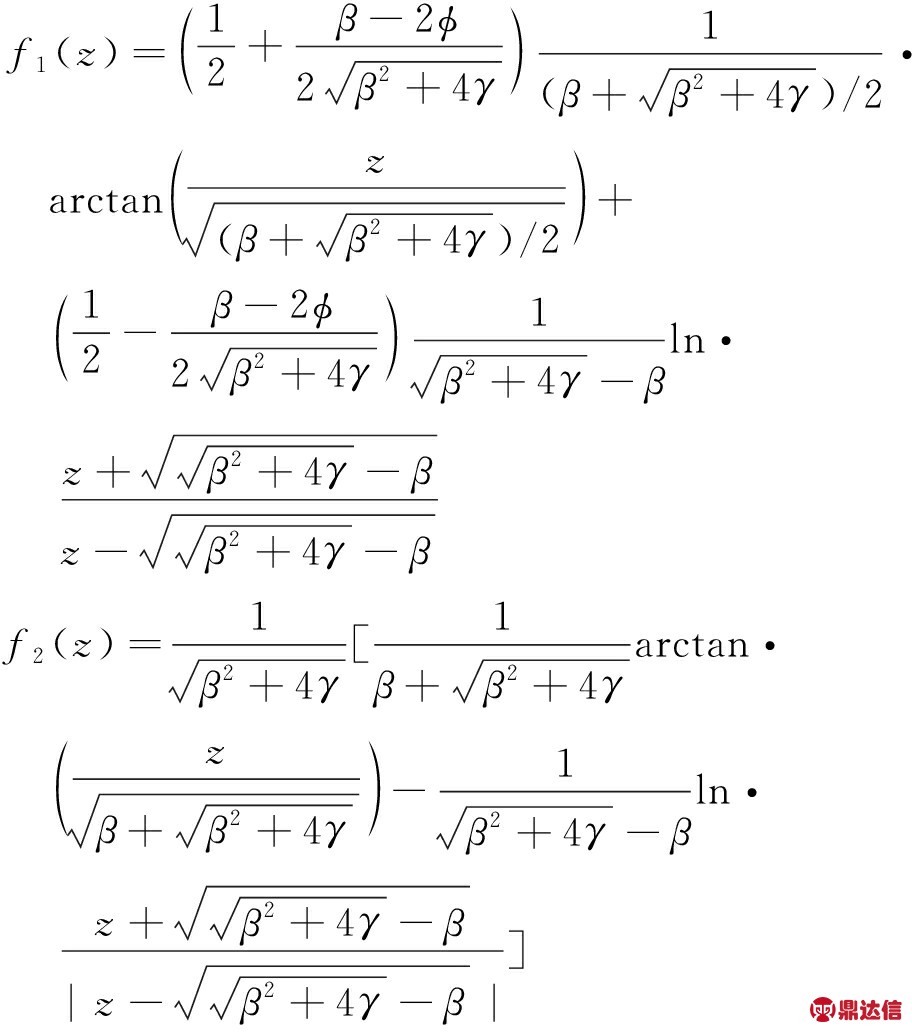

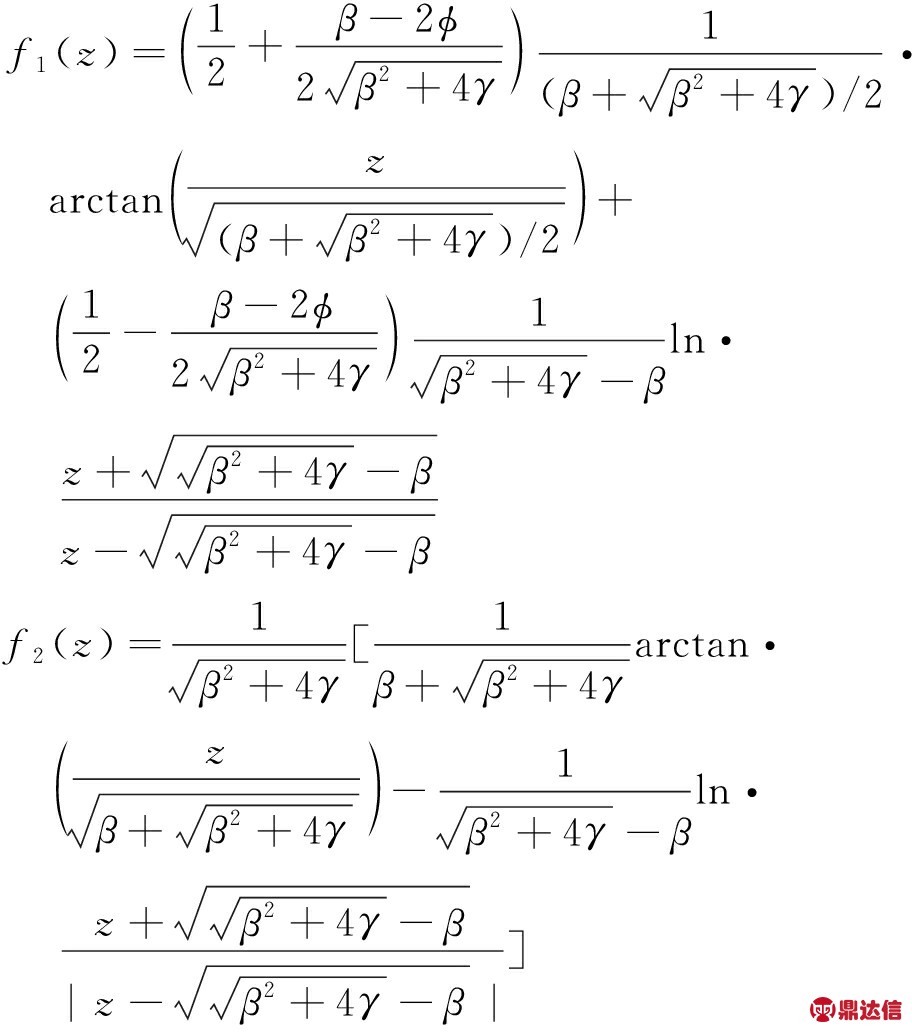

对(13)式求积分为

(14)

式中

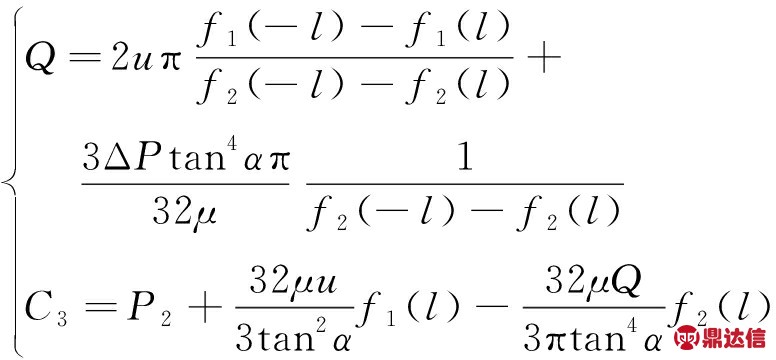

根据边界条件z=l, P=P2,z=-l, P=P1,令ΔP=P1-P2,由流体连续性可知C3与Q为

(15)

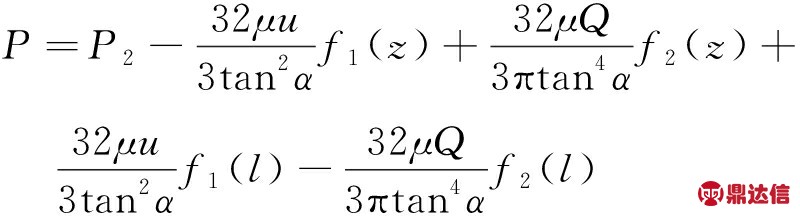

将(15)式代入到(14)式中,得到阀芯、阀套间隙的压强随z轴分布为

(16)

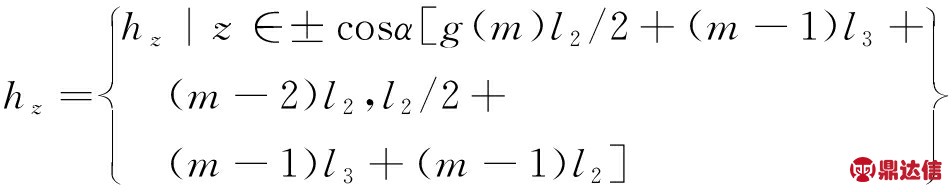

上式f1(z)、f2(z)中hz的取值与z轴坐标、矩形槽的参数有关。当矩形槽的槽数为偶数时,即n=2,4,6,8,10,…,令m=1,2,3,…,n/2,hz的取值为:

(17)

当矩形槽的槽数为奇数时,即n=1,3,5,7,9,…,令m=1,2,3,…,(n+1)/2,hz的取值为:

(18)

式中,![]()

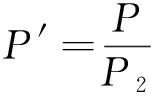

以矩形槽的槽数为6,即n=6,举例验证滑阀间隙中压力分布的数学模型,模型参数如表1所示。对压力及z轴都作无因次处理,即

(19)

![]()

(20)

表1 滑阀矩形槽数学模型参数

在Matlab中对压力分布的数学模型进行编程仿真,得到间隙的无因次压力随z轴分布的曲线如图4所示。

图4 滑阀间隙无因次压力分布

3 阀芯阀套间隙压力分布的数值模拟

压力分布的数值模拟是对流体动力学的控制方程进行离散化,进而求得流场内各离散点压力特性的数值解。数值模拟中用到的流体动力学控制方程为:连续性方程、动量方程。

前述的压力分布数学模型中假设流体为不可压

缩、有黏、无重力,在数值模拟中也作相同的假设,则连续性方程、动量方程为

通过离散化方法求解方程(22)~(24)。对于流体流动问题,最行之有效的求解方法是有限体积法。

在CATIA中建立阀芯的三维数值模型如图5所示,阀芯上的矩形槽参数与前述的数学模型结构参数一致。在Gambit中对阀芯三维模型进行网格划分,采用四边形网格,其局部网格划分如图6所示。

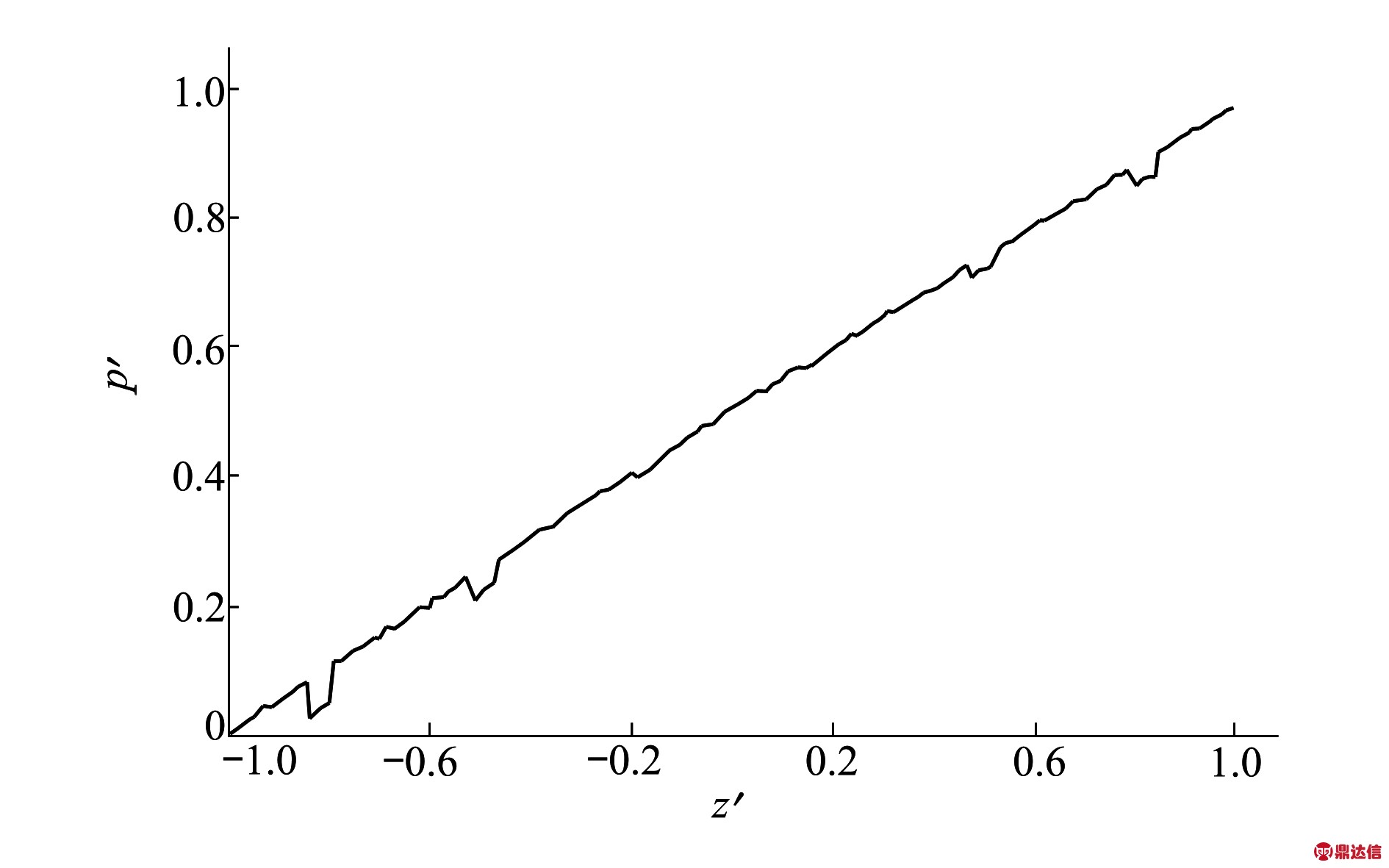

阀套壁面设置为速度为u的移动壁面,阀芯壁面设置为静态无滑移,两端压力大小与表1中一致,设定收敛精度为10-6可满足计算精度。由于要和数学模型作对比,在数值解中也进行相同的无因次处理,仿真结果如图7所示。

图5 阀芯三维数值模型 图6 阀芯的网格划分图7 间隙压力分布的数值模拟

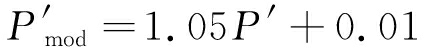

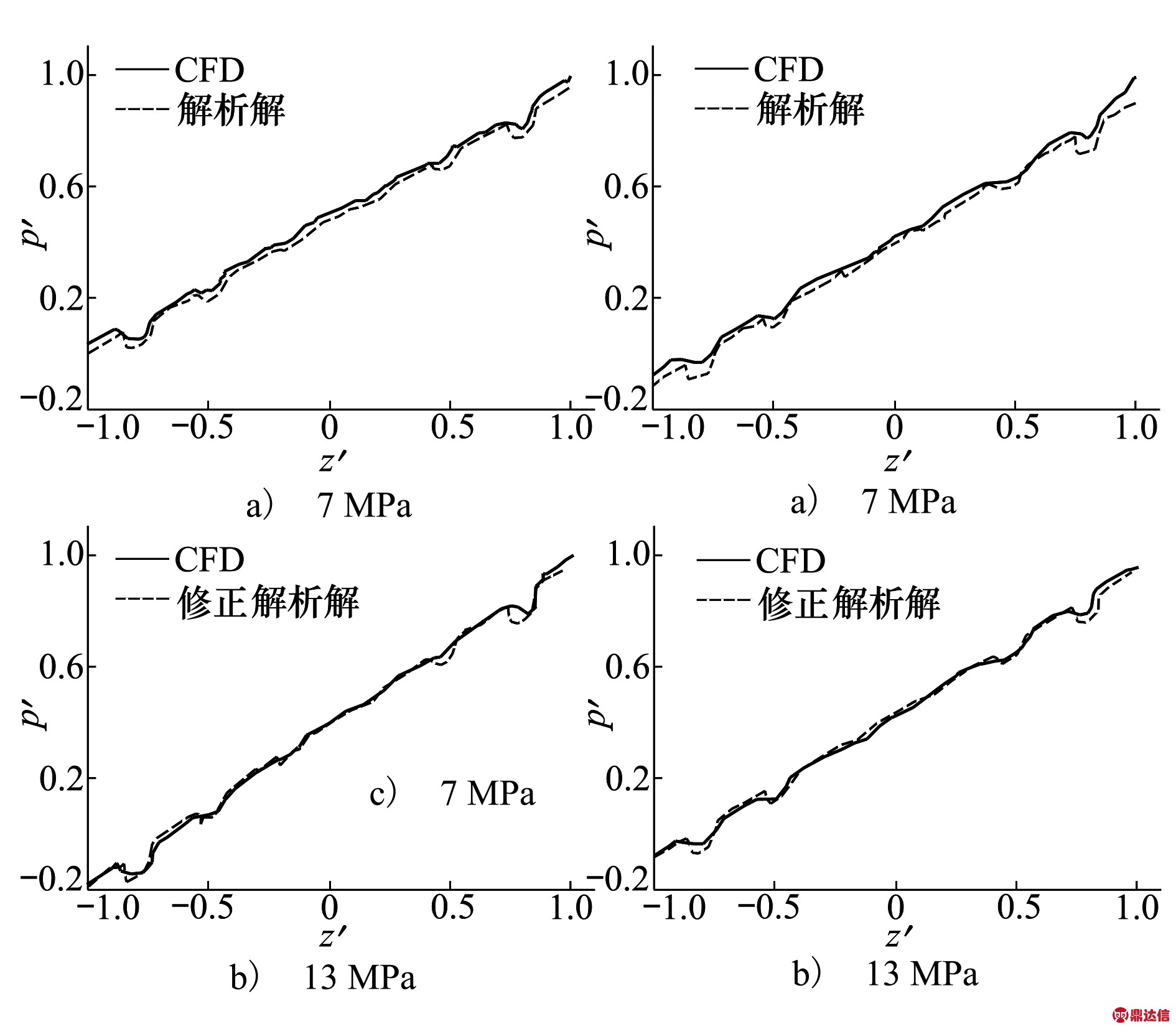

4 滑阀间隙压力分布解析解模型修正

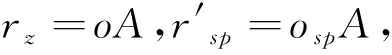

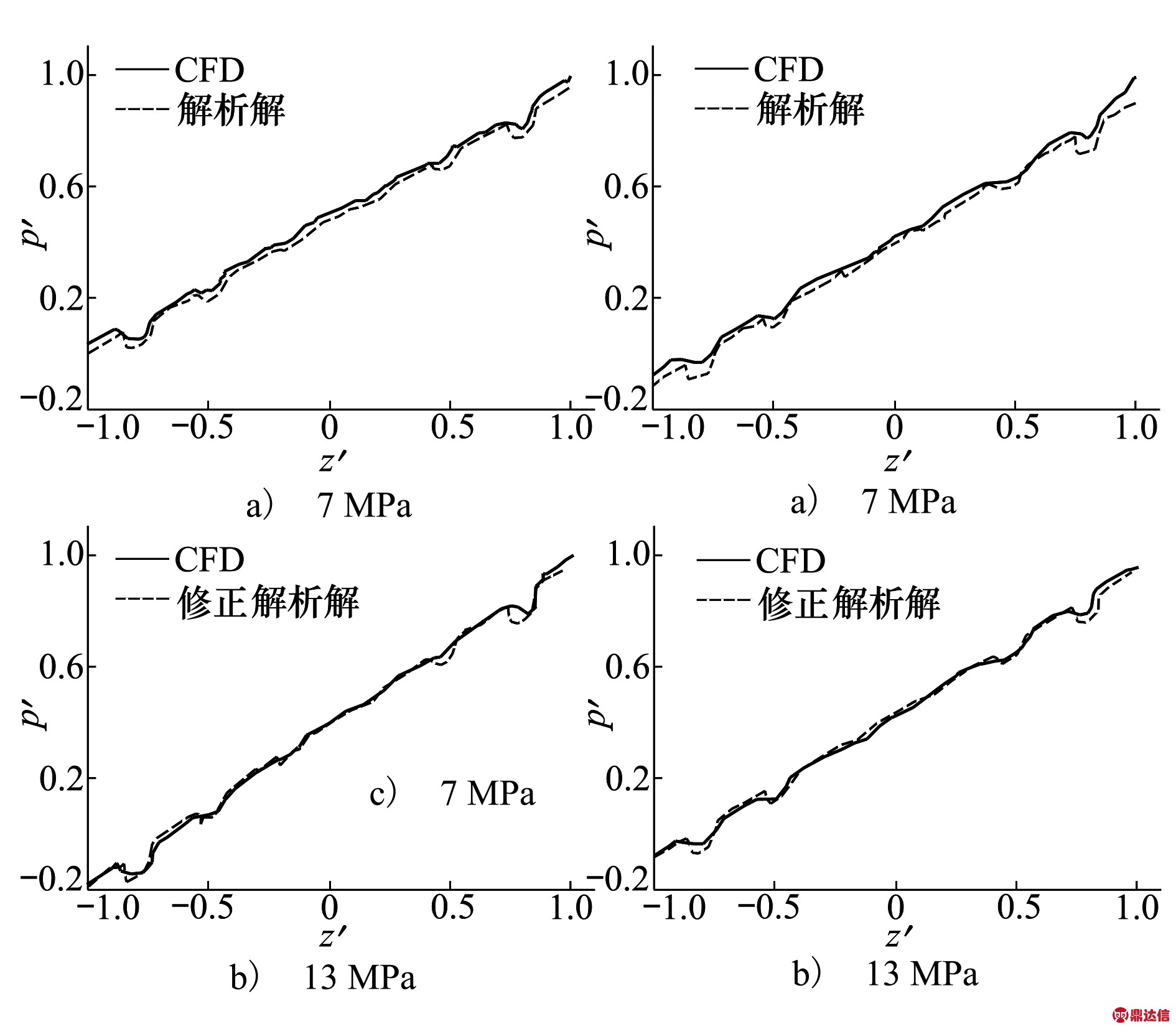

在不同压差条件下,滑阀间隙无因次压力分布的解析解与CFD得到的数值解对比曲线如图8所示,尽管解析解模型较接近于数值解模型,但仍存在一定的差异,采用线性拟合方式进行解析解模型修正,修正后的模型为

(25)

图8 解析解与数值解 图9 修正解析解与数值解

压力分布对比 压力分布对比

修正后的数学模型与数值模拟的结果对比如图9所示,仿真结果显示修正后的解析解模型能够较好地模拟滑阀间隙的无因次压力分布。

5 结 论

滑阀中阀芯上的均压槽可减小阀芯阀套间隙中分布不均的侧压力,本文基于圆柱坐标系下的纳维-斯托克斯方程,推导了带有矩形槽的间隙无因次侧压力分布的数学模型,通过CFD数值模拟作对比,修正了该数学模型。仿真结果显示:修正后的数学模型可较好地模拟滑阀间隙的无因次侧压力分布,其可为均压槽的优化设计提供理论依据,且节省了数值模拟的计算资源。