摘 要: 运用CAD软件建立了特种滑阀的三维流体模型并进行网格划分,采用Fluent计算流体力学软件,基于标准k-ε湍流模型理论,对滑阀在不同设定边界条件下的压力、流速分布、流量等流场特性开展稳态数值仿真研究,计算了不同开度下滑阀的理论流量系数,与流量系数实验测定结果对比,仿真结果与实验值较为吻合,数值仿真得出的数据及分析结论可为实际工程优化设计提供技术支撑。

关键词: 滑阀;流场;数值仿真;流道

引言

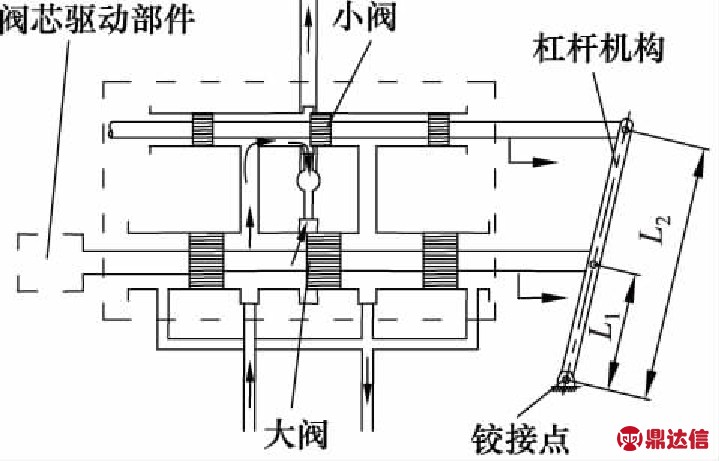

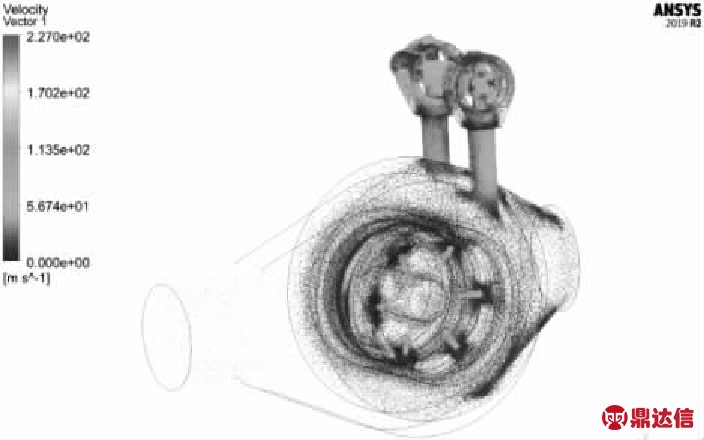

流场数值模拟是计算流体力学的核心内容之一,主要用于研究流体运动的物理特性,目前已广泛应用于液压工程设计领域,其中液压阀的流场数值仿真成为近些年的热门研究领域,运用先进的计算机分析技术,可使工程设计人员从复杂深奥的公式推导、反复验算工作中解脱出来,更多的关注液压阀功能的实际设计效果,指导液压阀的结构优化设计,为后续液压阀的实验研究和定型使用奠定基础,具有重要的工程意义。本研究中的特种滑阀是大型复杂液压装备流量调节的关键控制元件,具有独特的结构设计形式[1-2],滑阀由非全周开口窗口型大小阀组合而成,阀芯驱动部件驱动大阀阀芯动作开启阀口,大小阀的开度调节通过杠杆机构实现,杠杆臂可绕铰接点做小幅摆动,小阀与大阀开度大小关系取决于杠杆比,根据系统实际流量需求,工作时可小阀单独作用或小阀大阀一起作用,图1为滑阀主体结构示意图。

该滑阀内部结构呈不规则状,流道拓扑关系复杂,大阀通径达150 mm,高压、大通径及超大流量的使用环境使其具有很大的特殊性,与工程中常见的液压滑阀设计方法和性能指标存在较大差异,尤其在高压大流量工况下,特种滑阀的流场行为表现出一定的独特性[3-4],使得该滑阀的设计开发具有相当的技术难度。为了降低研发成本、节省研制周期,工程中采用数值模拟方法分析液压滑阀的内部流场特性[5]。本研究以特种滑阀为研究对象,借助CFD技术对滑阀内部流场进行数值模拟和可视化分析,用于指导实际工程中特种滑阀的优化设计工作。

图1 滑阀主体结构示意图

1 流场分析理论

1.1 数学模型

特种滑阀内部流体的流动遵循质量、动量及能量守恒定律,在大流量工况时,滑阀窗口的节流效应使实际流体工作在大雷诺数环境下,流体具有随机性、有涡性、扩散性和耗散性等特征[6],可视为工作在湍流状态,适用标准k-ε湍流模型,其湍动能k方程如下[7]:

![]()

(1)

耗散率ε方程:

(2)

式中, ρ —— 流体密度

μ —— 分子黏度

μt —— 湍流黏性系数

Gk —— 由平均速度梯度引起的湍动能

Gb —— 由浮力影响产生的湍动能

YM —— 可压缩湍流脉动膨胀对总的耗散率的影响

C1ε,C2ε,C3ε —— 常数,一般C1ε=1.44, C2ε=1.9

σk, σε —— 湍流普朗特数,σk=1.0, σε=1.3

Sk, Sε —— 源项

1.2 滑阀流量系数计算方法

流量系数是滑阀设计的重要参数,它是衡量液阻流通能力的指标,取决于阀口的收缩完善程度、孔口边缘状态和孔口形状等因素。由伯努利方程推导得出滑阀阀口的平均速度为:

(3)

滑阀的流量为:

(4)

式中, Cv —— 流速系数

Cc —— 流经阀口的收缩系数

Δp —— 阀口前后压差

ρ —— 介质密度

Ac —— 收缩断面面积

A0 —— 阀口面积

Cd=CcCv —— 流量系数[8]

由滑阀流量式(4)可得流量系数理论计算公式为:

(5)

2 流场数值模拟仿真

2.1 建模及网格划分

本研究中的特种滑阀为三位三通机能的非全周开口滑阀,内部流道复杂且结构呈现非对称状,流场特性随液体流向的不同而不同,需建立P-A及A-T两个流向的三维模型分别加以分析。在不影响分析结果的前提下,对模型进行简化,采用UG三维建模软件和Fluent Meshing网格划分工具建立内部流体三维模型并进行网格划分,网格类型选用Poly-Hexcore,对阀口处网格进行加密处理,保证体网格的精度使maximum-skewness均小于0.8,采用网格总数分别为55万个和64万个时的仿真结果基本相同,计算效率相对较高,表明算法收敛性较好,网格划分相对合理。

以小阀开度为基准,选取阀口开度范围内的若干个工作点,分别建立小阀开度为6, 9, 12, 15, 17.5, 20.5, 23.5, 29, 41, 52, 64, 76, 87, 99, 110, 122, 134 mm时的三维模型,图2为小阀开度29 mm(大阀开度5 mm)时,P-A和A-T两个流向的内流场流体三维模型网格图。

图2 滑阀内部流场三维模型网格图

2.2 边界及参数设置

边界条件设置如下:采用标准k-ε湍流模型,假设液压油(水-乙二醇)为理想不可压缩流体,忽略温度的影响,密度为1080 kg/m3,动力黏度为0.0432 Pa·s。采用的边界条件为压力入口和压力出口,标准大气压下操作环境,P-A流向的入口压力为19.5 MPa,出口压力为12.5 MPa,A-T流向的入口压力为11 MPa,出口压力为0,其他表面采用壁面边界条件,流体与壁面的接触面为非滑移壁面。

2.3 数值仿真结果分析

流场分析在ANSYS Fluent软件中进行,按两个流动方向分别开展流场三维稳态仿真模拟,得出不同阀口开度下滑阀内部流场的压力速度分布规律及流量特性、流量系数随阀口开度的变化规律。

1) 压力及速度分布

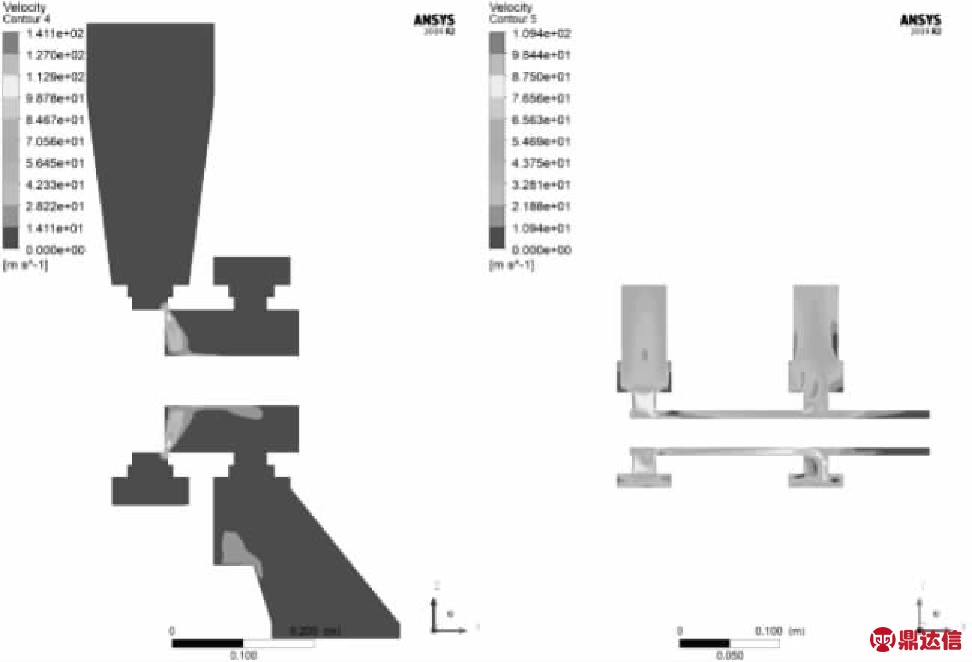

(1) P至A口的压力和速度云图:以下各图为小阀开度29 mm,大阀开度5 mm时,油液从进口P经滑阀流出至A口的压力和速度云图。滑阀内部的速度场如图3所示。

图3 滑阀内部流场流线图(P-A流向)

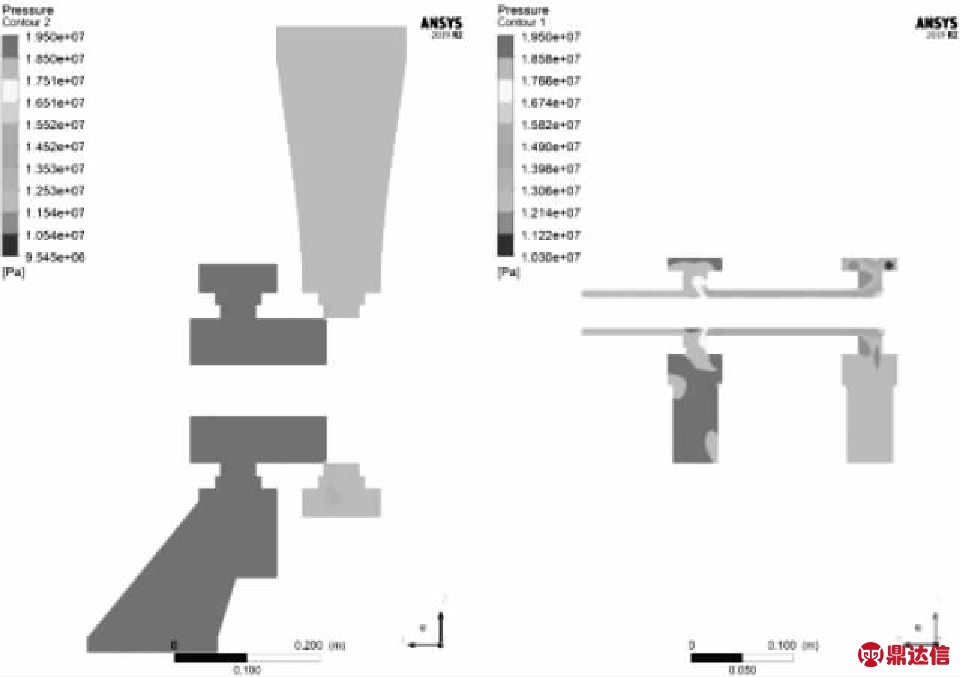

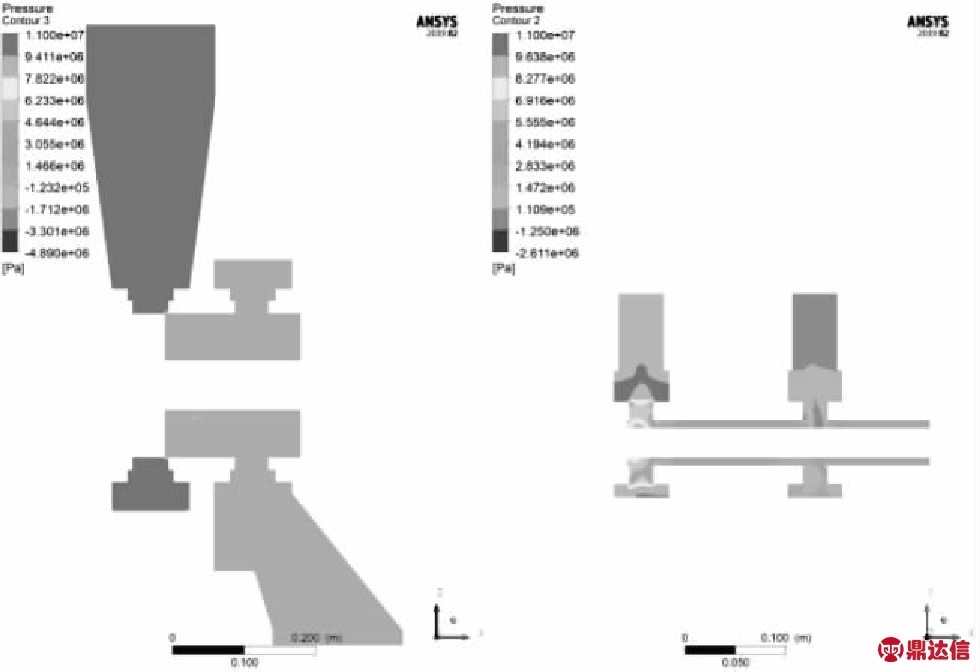

从图4压力云图可知,流体在流经小阀圆形通油孔进入小阀腔体时,压力从19.5 MPa逐渐下降至约15.5 MPa,沿阀杆及阀体壁面狭小区域进一步流向小阀节流窗口时压力基本稳定,经节流窗口压力进一步下跌至约12.8 MPa;相对而言,大阀的压力分布较为均匀,进出口及流道的压力分别约为19.5 MPa和12.5 MPa,流体经大阀节流窗口形成约7 MPa压差,可见节流窗口是压力损失的主要部位。总体而言,小阀的压力梯度变化比大阀更为明显,这是因为此开度下,流体的绝大部分是通过小阀阀口流出至A口的原因,随着大阀开度的变化,大阀压力分布变化将加快。另外,阀体内存在局部低压区域和压力冲高现象,最低压力约为9.5 MPa,小于出口压力12.5 MPa,最高压力19.7 MPa,高于入口压力19.5 MPa,出现局部高低压区的主要原因是系统在大流量工况下,流体流经节流窗口时,通流面积大大减小,流速急剧上升,形成射流形态,根据伯努利方程,流体动能增加,静压能就变小,出现局部低压,反之入口处的流体流动速度相对较慢,流体动能较小,静压能就变大,导致近入口处及流速较低区域易出现局部压力冲高,低压的存在容易产生涡旋形成气穴及“回流”现象,增大系统耗散能,引起振动和噪声。

图4 大小阀中心截面的压力云图(P-A流向)

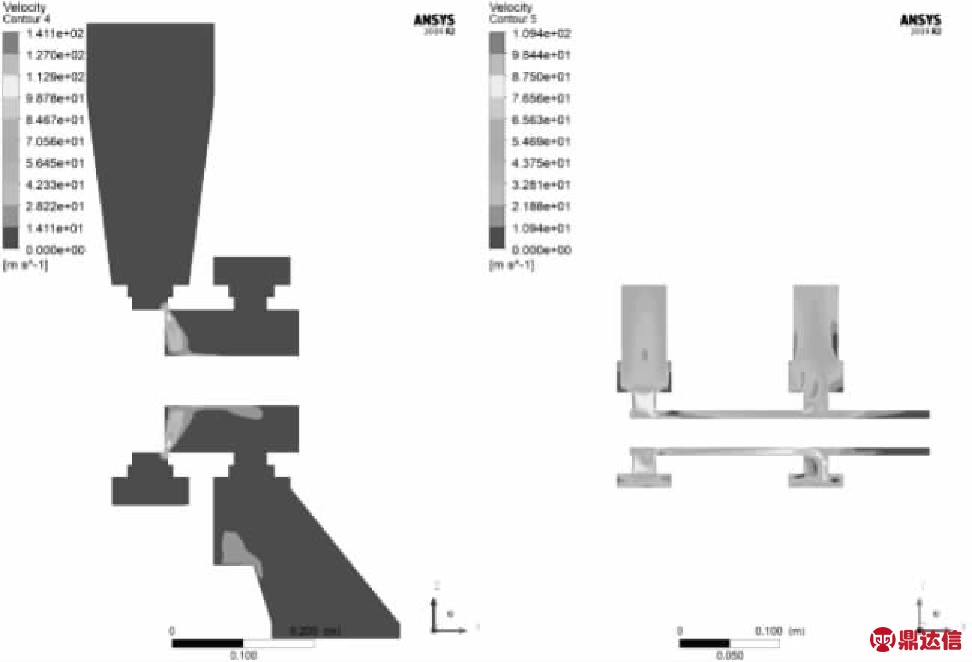

从图5速度云图可知,大阀流道的绝大部分区域及阀腔死角、壁面等处的流速较小,接近为10 m/s,因大部分流体从小阀通过,小阀内的流动相对复杂、流速分布不均匀;大小阀的节流窗口处因通流面积大大减小,流速急剧增加,阀口区域形成射流,仿真结果显示在约4100 L/min系统流量下,大小阀节流窗口处的最高流速分别可达约110 m/s和90 m/s,大阀阀口的流速变化相对小阀阀口缓慢,但亦会随着大阀开度的增大逐渐上升,小阀阀口出口可能形成多个局部涡旋,也是形成气穴的主要区域,对应压力云图的低压区,随着大阀开度和流量的增加,大阀阀口出口区域同样会出现涡旋。对滑阀内流道采用流线型设计,同时对阀腔、阀口等局部尖角、棱边处倒角,适当增大阀芯与阀杆过渡圆弧半径等措施,可改善高速流体对阀杆、阀腔壁面的冲击,减小振动和噪声对系统的不利影响[9-10]。

图5 大小阀中心截面的速度云图(P-A流向)

(2) A至T口的压力和速度云图:以下各图为小阀开度29 mm,大阀开度5 mm时,油液从进口A经滑阀流出至T口的压力和速度云图。油液从进口经滑阀流道的流动状态如图6所示。

图6 滑阀内部流场流线图(A-T流向)

从图7压力云图可知,高速流体从进口流向小阀全开状态的节流窗口时,因流道壁面冲击效应消耗能量,压力已从进口的11 MPa下降至约9.6 MPa,出小阀阀口后压力变化速度加快,呈现不均匀分布,最低约2.3 MPa,流体沿阀杆及阀体壁面间的狭小区域行进时压力基本稳定,经通油孔进入大阀腔体后压力进一步下跌至约1.4 MPa;与P至A流向相似,在大阀处于5 mm的小开度下,大部分流体从小阀阀口经过,大阀流道内的大部分液体流速较慢,故压力分布大范围均匀,仅阀口处略有变化,但区域较小。同样,局部低压的存在,容易产生涡旋形成气穴及“回流”现象,唯一不同的是,A-T流向时阀腔内存在较多的负压区域,负压将导致油液中的气体以气泡形式析出后破灭并混入系统,使得油液体积弹性模量大大降低,产生较大的振动和噪声,影响系统稳定性,可见A-T流向下,在出口T无压力的边界条件下,滑阀工作状态相对恶劣。实际工程中可考虑通过增加出口T回路上的背压,消除负压效应,改善液压系统振动及噪声。

图7 大小阀中心截面的压力云图(A-T流向)

从图8速度云图可知,大小阀的节流窗口处流速急剧增加,阀口区域形成射流,在约4900 L/min系统流量下,大小阀节流窗口处的最高流速分别可达约140 m/s和98 m/s,与P至A流向相似,流速的快速变化是引起压力分布不均、涡旋及气穴现象的主要原因,优化阀体内部流道设计和局部结构可在一定程度上改善流场性能。

图8 大小阀中心截面的速度云图(A-T流向)

2) 流量特性及流量系数

本研究建立了不同开度下的滑阀内流场三维流体模型,基于出入口压差一定的边界条件,开展数值模拟仿真。计算得到出入口质量流量的理论值,取出入口质量流量的平均值并转化为液压工程中常用的体积流量,根据滑阀压力流量公式求解流量系数的大小。

图9为P-A和A-T两个流向下,不同小阀开度对应的流量和流量系数仿真值绘制的折线图。从图形判断,在阀口前后压差一定时,流量随阀口开度的增加而增大,单独小阀作用时,流量增加相对缓慢,随着小阀开度不断增大,小阀和大阀共同作用时,流量增幅显著上升,主要原因是大阀窗口过流面积远大于小阀窗口,大阀开启节流功能后,滑阀的面积梯度不断增加,但流量上升到一定程度后均趋于稳定,可能原因是当阀口开到一定程度后,流量趋于饱和状态。两个流向下,流量系数Cd测算值整体均呈现先减小后增加再减小的趋势,随着小阀开度增加,P-A和A-T流向时,流量系数分别从最大的0.81、0.75较快的下跌至最小的0.42、0.38,流量系数的最大值出现在小阀小开口区域,最小值出现在小阀全开、大阀处于微小开口的过渡区域,小阀全开后大阀开度继续增大,则流量系数呈现先增加后减小趋势,仿真工作点测得的流量系数Cd的平均值约为0.55。另外, 仿真还进行了对相同阀口开度,施加不同数值的出入口压力边界后的计算,得出同一开度下,流量系数的大小基本不变的结果,表明特种滑阀流量系数的大小主要与流体的流动状态和阀口的位置相关[11-12]。

图9 阀口开度与流量及流量系数对应关系图

3 流量系数的实验测定

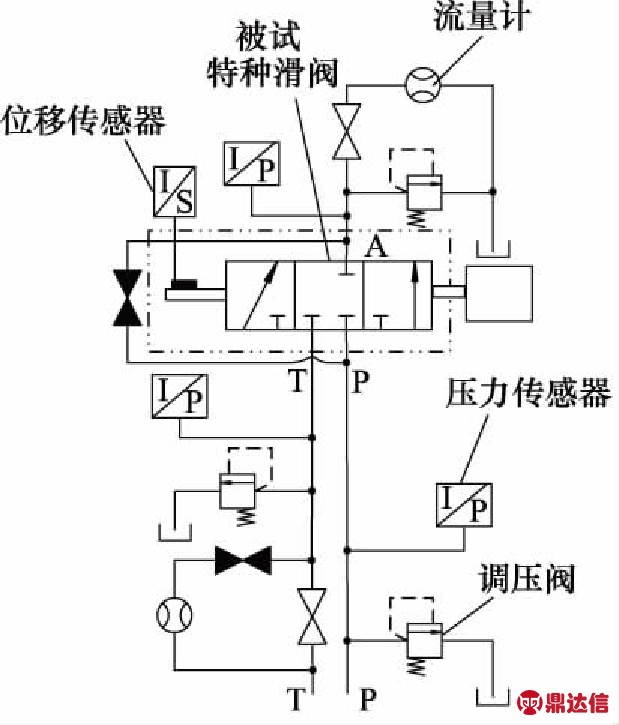

3.1 实验方案

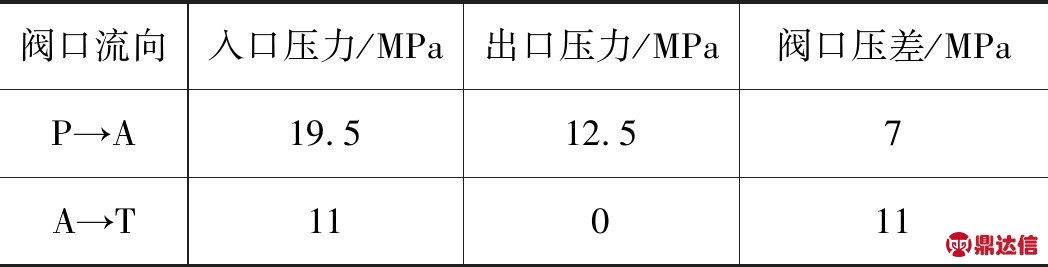

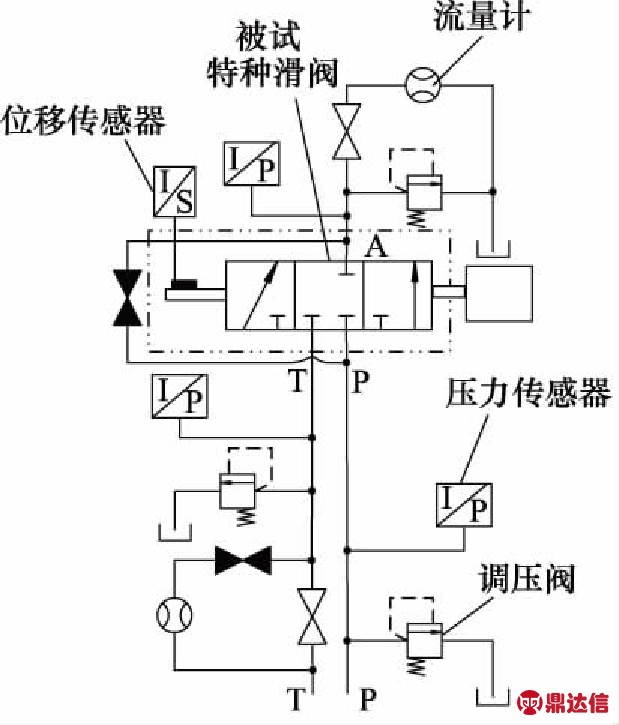

流量系数在特种滑阀性能试验台上测定,试验台主要包括液压源、被试特种滑阀、调压阀、流量计、压力传感器、位移传感器、工控机等组成。根据滑阀实际工作状态,按P-A和A-T两个流动方向分别实验,实验基于定压差条件开展(压力参数设定值如表1所示),进出口压力由调压阀设定并由压力传感器测得数据,流经滑阀的流量由流量计测得,阀芯开度由位移传感器检测,实验时滑阀前后压力及阀口开度调定至仿真模拟计算相同的数值,由液压源供油后,测得不同阀口开度下的流量值,通过滑阀压力-流量公式测定出流量系数的大小。图10为特种滑阀流量系数实验测定原理图。

表1 流量系数测定实验的压力设定参数值

图10 滑阀流量系数实验测定原理图

3.2 实验结果及分析

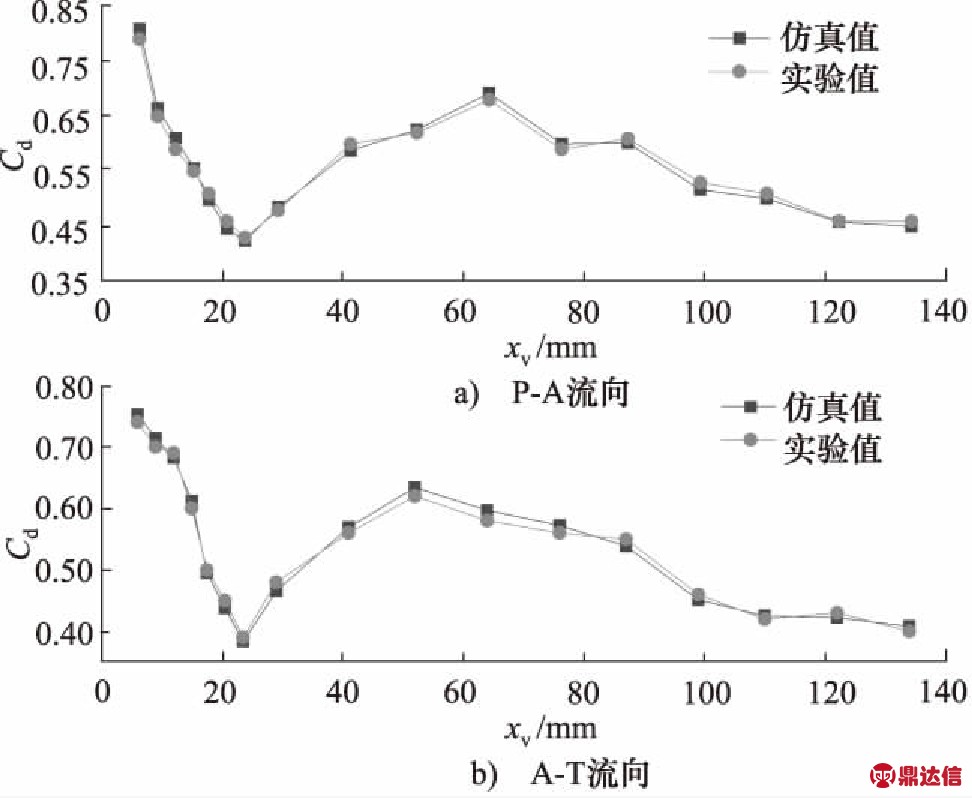

由图11可知,特种滑阀的流量系数计算值与实验值最大偏差约为0.02,最大相对误差约为3.4%,具有较高的吻合度,实验值与仿真模拟值存在偏差的主要原因可归结为仿真采用的流体模型和实验条件下的流体实际流动状态不尽相同,滑阀内部流道复杂,局部压力损失及内泄漏等因素。但总体均在工程可接受范围,表明采用CFD仿真手段测算特种滑阀流量系数值的方法可行,从仿真和实验数值看,阀口开度不同流量系数的数值不同,故对于本研究的特种滑阀而言,参考液压工程中对滑阀的流量系数取0.60~0.65定值的近似处理方法并不可取,将产生较大的工程计算误差,而采用流量系数仿真数据拟合曲线用于工程分析计算更加符合工程设计要求。

图11 滑阀流量系数对比曲线

4 结论

本研究通过对特种滑阀内部流场建模仿真,分析了其流场特性,得出的仿真结果和结论可用于指导实际系统和特种滑阀结构优化设计,仿真分析的主要结论如下:

(1) 特种滑阀中的节流窗口、流道、凹凸壁面、局部尖角、阀腔死角等局部位置是引起高压大流量流体冲击和压力损失的主要原因,压力和速度分布规律因阀口开度的不同表现不同。仿真结果表明,在系统大流量工作环境下,特种滑阀阀口处的流速急剧上升,压力快速变化,产生局部低压区,存在涡旋或回流的可能,优化节流窗口形状、完善流道型线、平滑阀芯阀杆过渡面、倒钝锐边、减小死角数等措施,能一定程度上改善压力突变现象,降低系统耗散能;

(2) 从A-T流向的仿真结果可知,系统大流量工作时,出口T压力为0的情况下,阀体内部能量损失较大,出现较多的负压区域,尤其是大阀处于小开口位置,这会导致油液中析出大量气泡,气泡破灭后产生气体,产生气穴现象,工程中可考虑在T口增加背压,避免出现负压效应,这样可大大改善系统振动和噪声;

(3) 仿真分析测算出的滑阀不同开度下的流量系数与实验测定值吻合程度较高,表明通过CFD仿真技术得出特种滑阀流量系数的方法合理可行,对流量系数的仿真值进行曲线拟合,可用于实际工程分析计算,参考液压工程中对滑阀的流量系数取定值的近似处理方法不适用本研究中的特种滑阀。