摘 要:针对飞机起落架精密液压滑阀存在的液压油泄漏问题,提出了基于单向液固耦合的飞机液压滑阀密封性能分析方法。该方法通过分析液压油与阀体结构耦合关系,建立了液压滑阀液固耦合分析模型,计算了液压滑阀结构在不同液压油压力作用及不同密封间隙结构下的液固耦合结构变形。通过对液压滑阀微小缝隙流场的仿真分析,获得了在不同压力、不同结构及考虑液固耦合影响因素时的液压滑阀系统密封特性及变化规律。计算结果表明,液固耦合影响因素对滑阀密封性能有较大影响,在进行液压滑阀密封性能分析时不可或缺,为飞机起落架液压滑阀结构设计及性能分析提供了有效的方法和依据。

关键词:液固耦合;液压滑阀;密封间隙;泄漏量

0 引言

飞机起落架液压滑阀是控制起落架收放的关键元件[1-2]。滑阀阀芯与阀体之间存在微小密封间隙,在工作时,液压油会在压力作用下通过阀芯与阀体之间的微小间隙产生泄漏。当泄漏量较大时,会严重影响飞机液压系统的工作性能[3]。

滑阀密封性能受到间隙密封结构、供油压力、液压油性质、温度等多种因素的影响[4]。为分析影响滑阀泄漏量的因素,文献[5]运用仿真方法分别研究了均压槽数量、分布及深宽比对密封间隙泄漏量的影响。文献[6]对具有不同结构的迷宫密封进行了流动可视化实验研究,并利用CFD技术进行了结构优化。文献[7]利用 AMESim 软件搭建了内泄漏故障仿真平台,研究了压力、间隙高度、遮盖量等因素对泄漏量的影响。以上研究从间隙密封结构和液压油进出口压差等方面对泄漏量进行了分析,并未考虑液压油的压力与滑阀阀体的相互耦合作用对系统泄漏量的影响。为此,文献[8]基于Workbench平台,利用双向液固耦合技术研究了油液压力对滑阀间隙结构变形及泄漏量的影响,该模型泄漏缝隙较大且未带有均压槽。对于泄漏缝隙微小的飞机起落架精密液压滑阀,采用双向液固耦合的方法会使得计算时间较长且计算结果误差较大。本文针对上述问题,提出了基于单向液固耦合的飞机精密液压滑阀的密封性能分析方法。

1 飞机液压滑阀泄漏问题

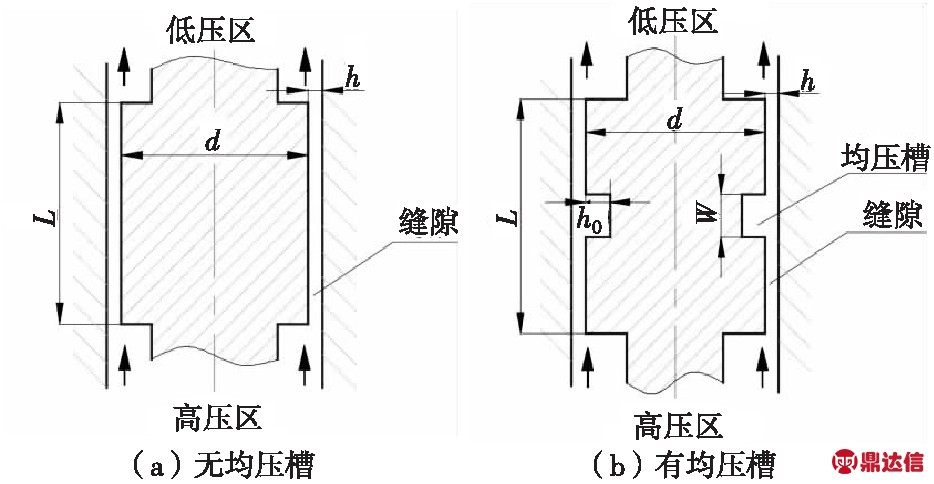

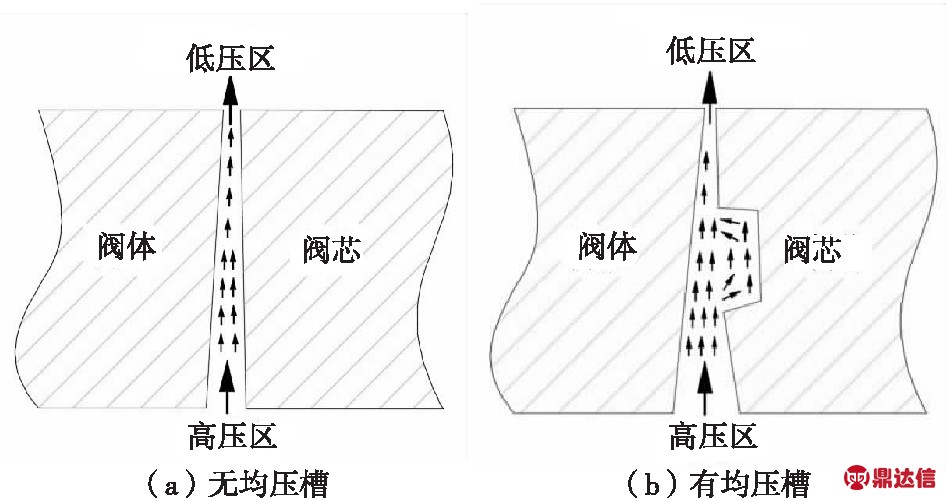

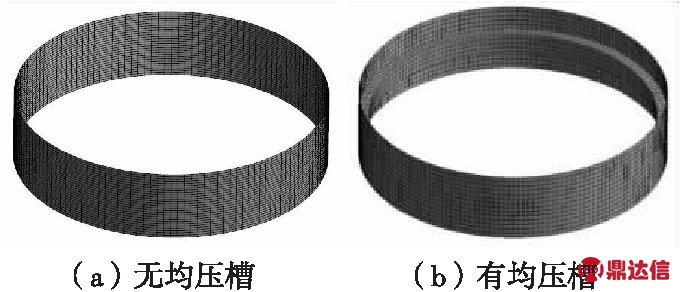

飞机液压滑阀的阀芯和阀体之间可以相对轴向往复运动。滑阀通过阀芯和阀体之间微小间隙形成密封结构。密封结构分为无均压槽和有均压槽两种,如图1所示。两种结构参数如表1所示。

图1 滑阀密封间隙结构图

Fig.1 Structure of seal clearance of sliding valve

表1 滑阀间隙结构参数

Tab.1 Structural parameters of sliding valve clearance

液压滑阀的阀芯和阀体之间存在微小间隙,其内部充满液压油,油液形成环形流场。在压力的作用下,液压油会通过该间隙产生泄漏。该间隙内流体可等效为同心圆环的液压流场。一般泄漏量q可由式(1)计算[9-10]:

(1)

式(1)中:d为直径,![]() 为阀芯外壁面半径,r2为阀体内壁面半径;h为间隙宽度;μ为流体动力粘度;l间隙密封长度;Δp缝隙两端的压力差。

为阀芯外壁面半径,r2为阀体内壁面半径;h为间隙宽度;μ为流体动力粘度;l间隙密封长度;Δp缝隙两端的压力差。

液压油与阀体结构之间存在耦合作用。滑阀阀体及阀芯结构在油液压力的作用下会产生一定的变形,使得密封缝隙增大,液压油的通流面积增大,导致液压油的泄漏量增加。当液压油压力较高时,这一影响更为明显。式(1)在计算泄漏量时并未考虑液压油与阀体结构间的耦合作用因素,使得计算结果误差较大。

2 基于单向液固耦合的滑阀泄漏量

2.1 基于单向液固耦合的滑阀泄漏量理论分析

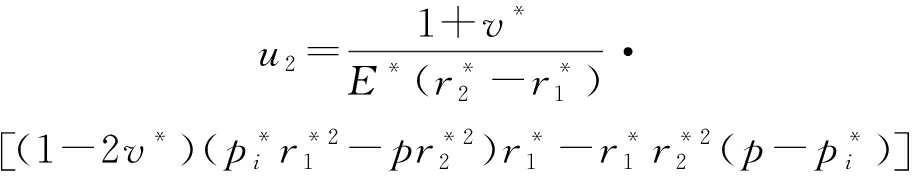

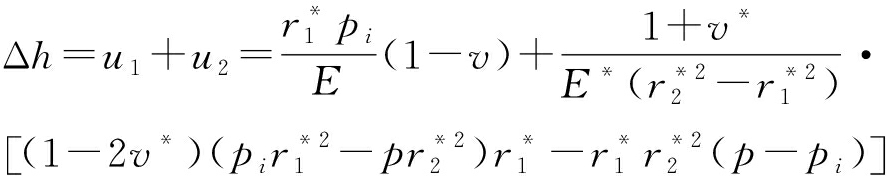

单向液固耦合研究液体域对固体域的作用,阀芯和阀体在缝隙内液体压力的作用下会产生变形,该变形量与液体压力、固体域直径及材料有关。阀芯外壁面径向位移u1和阀体内壁面径向位移u2可由式(2)和式(3)计算得到:

(2)

(3)

式(2)、式(3)中,![]() 为阀芯内壁面半径,

为阀芯内壁面半径,![]() 为阀体外壁面半径,v为阀芯的泊松比,v*为阀体的泊松比,E为阀芯材料的弹性模量,E*为阀体材料的弹性模量,pi为阀芯外壁面压力,

为阀体外壁面半径,v为阀芯的泊松比,v*为阀体的泊松比,E为阀芯材料的弹性模量,E*为阀体材料的弹性模量,pi为阀芯外壁面压力,![]() 为阀体内壁面压力。

为阀体内壁面压力。

密封缝隙的径向尺寸变化量可由阀体和阀芯相对变形综合值Δh表示:

(4)

根据式(4)可计算滑阀缝隙的综合变形量,得到变形后的间隙进口和出口参数。考虑液固耦合变形的泄漏量[8]可由式(5)计算得到:

(5)

式(5)中,![]() 为缝隙进口宽度值,

为缝隙进口宽度值,![]() 为缝隙出口宽度值。

为缝隙出口宽度值。

2.2 基于单向液固耦合的滑阀泄漏量仿真分析

采用单向液固耦合的方法,建立液压滑阀结构耦合变形仿真分析模型,得到滑阀在不同油液压力作用下的结构变形,并基于该变形建立滑阀流场仿真分析模型,求解在考虑耦合因素影响下的泄漏量。

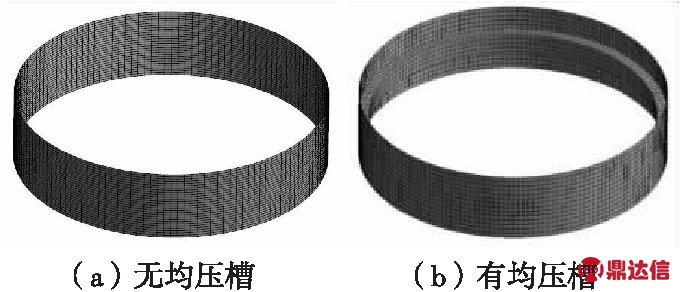

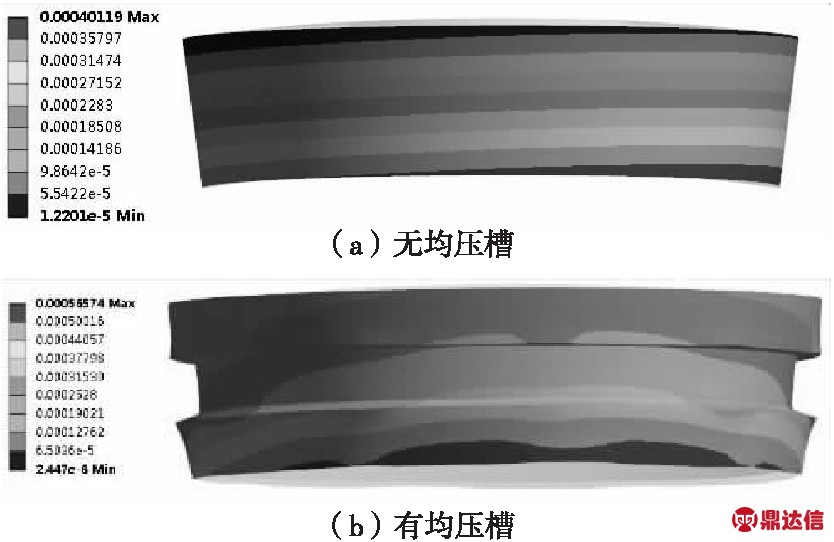

1) 滑阀液固耦合变形分析

以图1所示的两种滑阀间隙密封结构为对象,建立了包含阀芯和阀体结构以及间隙流场的单向液固耦合分析模型。选取间隙液体内壁面与阀芯外壁面、间隙液体外壁面与阀体内壁面作为液固耦合界面。截取缝隙部分有限元网格如图2所示。

图2 密封间隙单向液固耦合分析模型

Fig.2 One-way liquid-solid coupling analysis model of sealing clearance

分析时液压油选用15#航空液压油,设置密度850 kg·m-3,动力粘度0.019 109 7 kg/m·s,密封间隙出口油压为0 MPa,密封间隙入口油压分别设置为5、10、15和20 MPa四种压力,并计算滑阀结构不同压力下的变形量。以入口油压15 MPa为例,得到阀体、阀芯的径向变形如图3和图4所示。

图3 阀体内壁面变形云图

Fig.3 Deformation nephogram of inner wall of valve body

图4 阀芯外壁面变形云图

Fig.4 Deformation nephogram of outer wall of valve stem

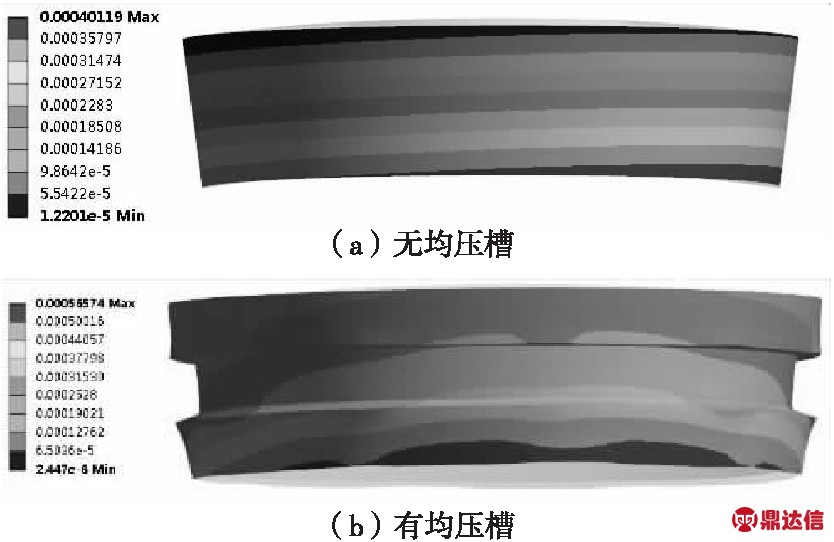

将不同压力条件下的阀体、阀芯进出口处的结构变形量整理如表2所示。

表2 不同压力条件下滑阀阀芯、阀体进出口变形量

Tab.2 Deformation of inlet and outlet of valve body and valve stem under different pressure conditions

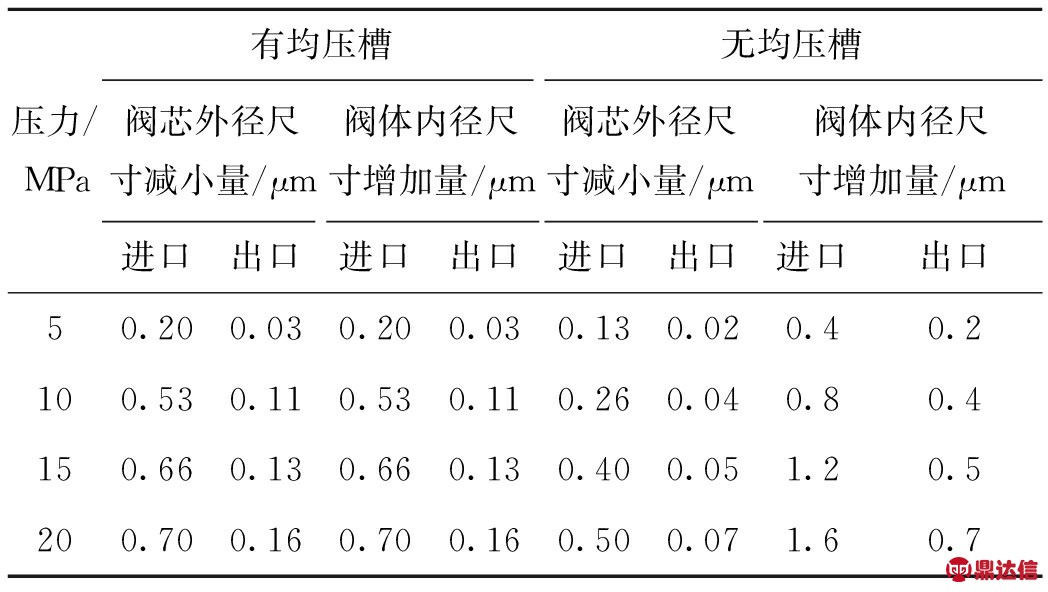

根据表2可以看出阀芯与阀体的径向变形量均随压差的增加而增加。根据图3、图4可以看出,在液体压力的作用下,阀芯向内收缩,阀体向外扩张,阀芯和阀体的最大变形出现在液压油进口处,最小变形出现在出口处,泄漏缝隙截面呈图5所示的锥形结构。

图5 滑阀密封间隙结构变形示意图

Fig.5 Structural deformation of seal clearance of sliding valve

2) 考虑耦合变形与不考虑耦合变形的液压滑阀油液泄漏仿真分析

缝隙泄漏量与缝隙宽度有关,而宽度大小主要由阀芯外径和阀体内径决定。根据阀芯与阀体的径向变形量修正液体结构,建立考虑耦合变形和不考虑耦合变形时的缝隙仿真模型并进行仿真计算。液压油属性和边界条件与液固耦合仿真时参数保持一致。考虑耦合变形时的缝隙流体仿真模型如图6所示。

图6 考虑液固耦合变形的滑阀密封间隙流场分析模型

Fig.6 Fluid analysis model of sealing clearance with liquid-solid coupling deformation

3 计算结果与对比分析

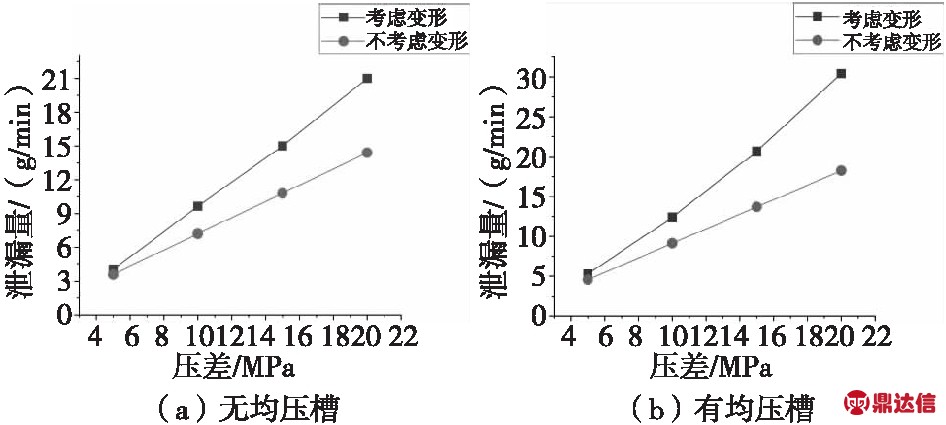

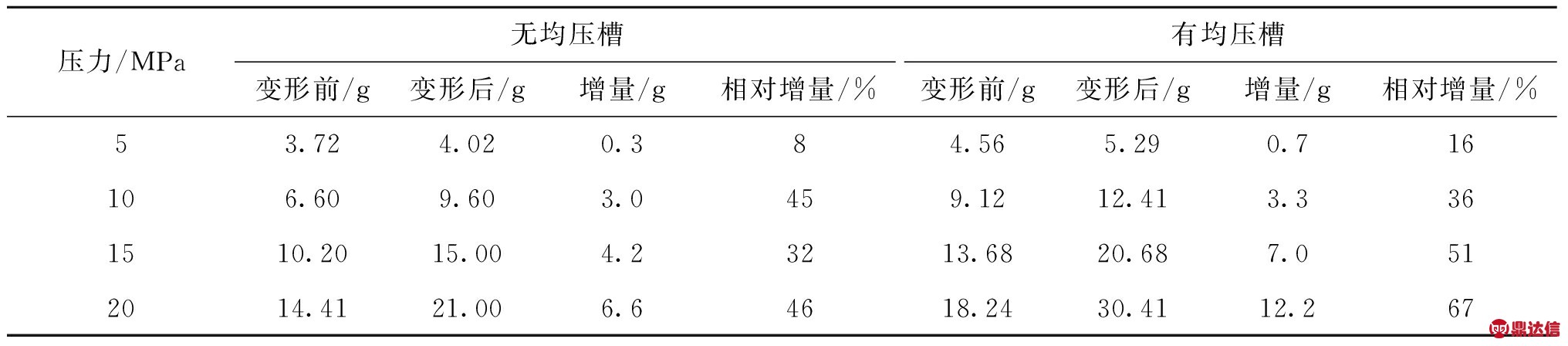

考虑液固耦合变形与不考虑液固耦合变形两种情况下滑阀的泄漏量与压差的关系如图7所示。考虑液固耦合变形前后系统泄漏量数据如表3所示。

图7 泄漏量随压差变化曲线

Fig.7 Curves of leakage under different pressures

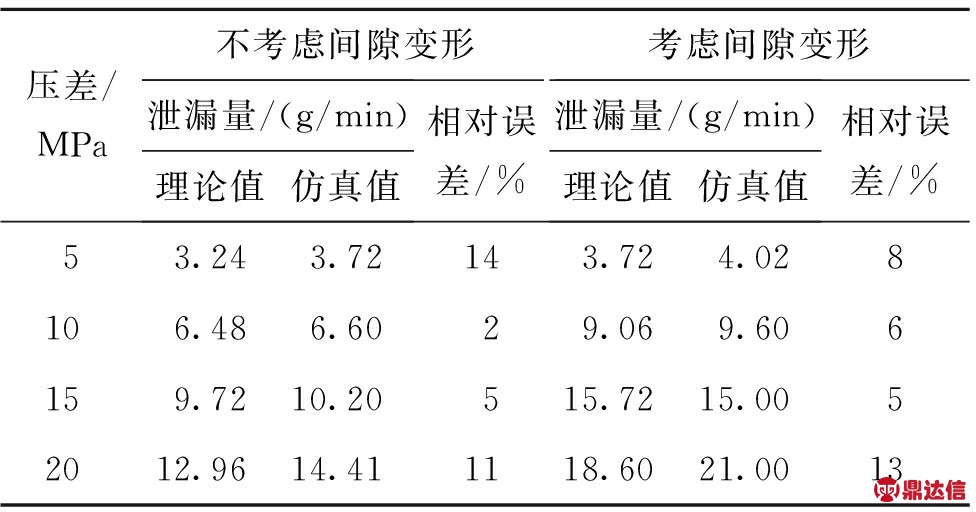

表3 考虑结构耦合变形前后的系统泄漏量对比

Tab.3 Comparison of system leakage considering structural coupling deformation

由图7可以看出,泄漏量随压差的增加而增多,这是由于压差增加时,缝隙横截面上流速增大,单位时间内通过缝隙的流量增多[13]。有均压槽的缝隙泄漏量多于无均压槽的缝隙,因为均压槽的存在相当于增加了缝隙宽度,从而使得泄漏量增大。考虑耦合变形之后的泄漏量比不考虑耦合变形时更多,其原因是液固耦合作用产生结构变形,加大了泄漏间隙,改变了缝隙形状,从而增加了泄漏量。

由表3可以看出,在同等压差条件下,有均压槽时密封间隙在考虑耦合变形之后得到的泄漏量增量相较于无均压槽时更多,因此可知有均压槽的间隙受液固耦合因素影响更大。

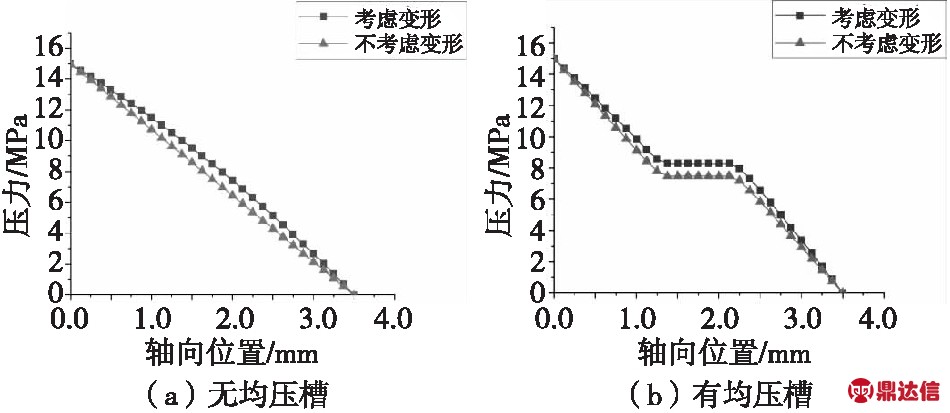

液固耦合产生的结构变形除了导致泄漏量变化,还会影响间隙处油液的压力分布。以压差为15 MPa为例,考虑耦合变形前后,密封间隙处液压油压力沿滑阀轴向位置的变形曲线如图8所示。

图8 间隙液体流场压力分布曲线

Fig.8 Pressure distribution curve of fluid field in sealing clearance

由图8(a)可以看出,密封间隙处液压油压力均沿滑阀轴向由入口向出口逐渐降低,呈线性变化,这与泄漏量理论计算式(1)相符合。当密封间隙有均压槽时,均压槽具有平衡压力的作用,压力在均压槽处保持不变[14],如图8(b)所示。液固耦合因素影响液压油的压力分布。无均压槽时,密封间隙处流场压力分布曲线呈上凸形式是由于靠近高压入口处间隙大,压力下降慢,而靠近低压出口处间隙小,压力下降快。有均压槽时,密封缝隙入口侧的压力曲线斜率小于出口侧压力曲线斜率,同样是由于高压侧间隙较大导致压力下降较慢,而偏向低压区的一侧间隙较小,压力下降较快。

根据式(1)—(5)对无均压槽间隙泄漏量进行理论计算,将结果与仿真结果列于表4进行对比。结果表明仿真所求得的泄漏量与理论计算求得的泄漏量较为接近,验证了仿真计算的准确性。

表4 无均压槽时泄漏量理论值与仿真值的对比

Tab.4 Leakage comparison of theoretical value and simulation value considering pressure equalizing slot

4 结论

本文提出了基于单向液固耦合的飞机精密液压滑阀密封性能分析方法。该方法研究了飞机起落架液压滑阀密封间隙在不同结构参数、不同压力及是否考虑液固耦合影响因素条件下的系统泄漏量,获得了液压滑阀在不同条件下的密封特性及其变化规律,并通过对比分析验证了计算结果的正确性。计算对比结果表明:相比无均压槽密封间隙,有均压槽时液压滑阀系统泄漏量更大;液压油与滑阀结构间的耦合作用会使阀芯及阀体产生变形,形成锥形密封间隙,致使系统泄漏量增大;随液压油压力的增大,由液固耦合影响所导致的系统泄漏量有逐渐增大的趋势;同时油液压力分布曲线由线性变为上凸形式曲线。研究表明,基于单向液固耦合的分析方法能够有效地解决精密液压滑阀密封性能分析问题,为飞机起落架液压滑阀密封性能分析提供了有效的分析方法和依据。