【摘 要】针对催化裂化装置单动冷壁滑阀的工况,使用CFD软件模拟计算滑阀不同开度下的气固两相流流场,并对结果进行了对比分析。

【关键词】催化裂化 冷壁滑阀 气固两相流

一、前言

单动冷壁滑阀是催化裂化装置反应再生系统的关键控制阀门,一般安装于待生斜管、再生斜管、外循环及外取热等工位,其工作原理是通过调节阀板开度来实现催化剂流量的控制。

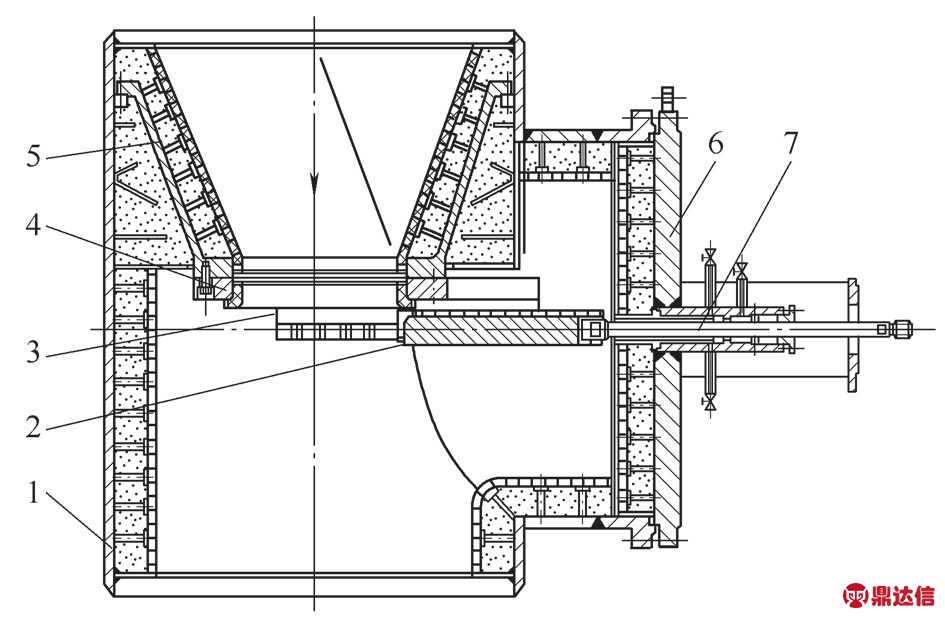

国内生产的冷壁单动滑阀结构如图1所示,主要零部件包括阀体、阀板、阀座圈、导轨、节流锥、阀杆和阀盖等组成。其内部介质为流化状态的催化剂,主要形态为气固两相流。以国内某FCC装置的单动冷壁滑阀为例,其工况参数见表1。

表1 电液冷壁单动滑阀不同工况下技术参数

图1 单动冷壁滑阀结构示意

1—阀体 2—阀板 3—阀座圈 4—导轨 5—节流锥 6—阀杆 7—阀盖

二、滑阀流道模型建立、网格划分及网格无关性检验

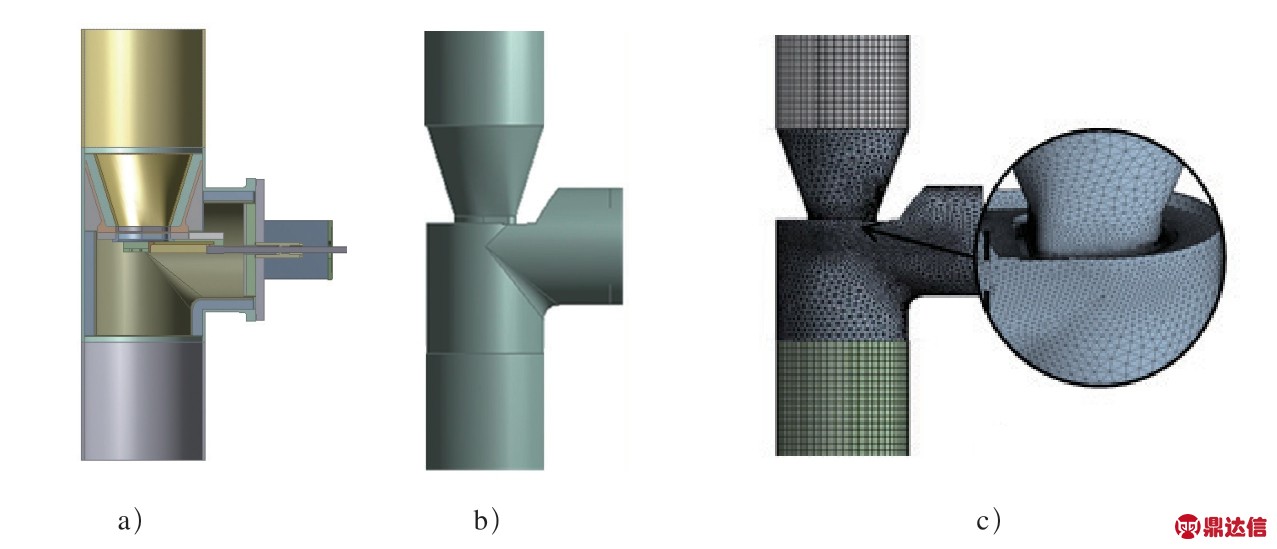

利用SolidWorks三维实体建模软件,建立了单动冷壁滑阀的三维实体模型,如图2a所示。本次模拟旨在计算滑阀不同开度的流量及阀内流场信息,为了使仿真试验过程中流场充分发展,在滑阀前后各加一段管道,将加完管道的滑阀三维模型导入ANSYS Workbench DM中反向建模生成滑阀内流道三维模型,如图2b所示。

滑阀整体模型较大,整体考虑计算精度与计算时间,对内流道网格采用四面体/六面体混合网格进行划分,两端管道内流道划分为六面体网格,阀体内流道部分采用自适应网格划分方法生成流动区域贴体四面体网格,节流部位流动复杂,流速较高,对网格进行局部加密。

以60%开度流道网格无关性检验为例:本次模拟计算中催化剂的流量值是求解的重要结果,因此选取计算流量值为目标进行网格无关性检验。划分流体网格单元数从1 945 643到5 274 563,在相同的边界条件下计算4种不同网格时的催化剂流量值,见表2。

由表2可知:随着网格数的增加,流量值变化很小,可认为划分2 610 798网格单元数时已达到网格无关。因此通过网格无关性检验最终确定60%开格节点数为488 209,单元为2 610 798,整体流道网格及节流部位网格放大图如图2c所示。其他开度网格划分与无关性检验和60%开度方法相同。

三、不同开度模拟计算及流场分析

滑阀内部介质为离散相催化剂与连续相气相,与气相介质相比,影响滑阀内部流场的主要因素是颗粒相紊流,所以对100%、80%、60%、40%和20%共5种开度来计算滑阀内部颗粒相流场信息图,并对其进行分析。

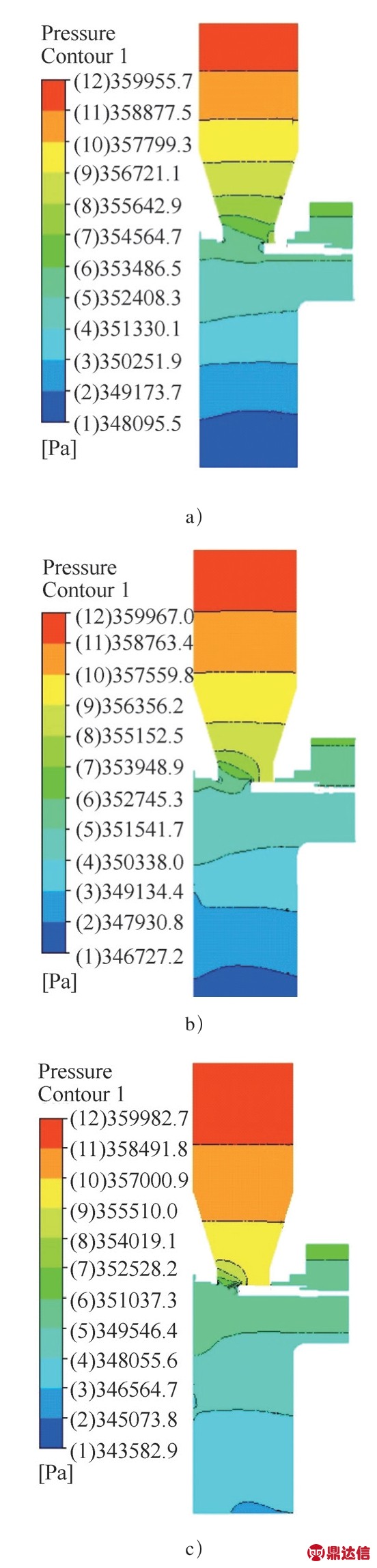

1. 内部压力变化分析

图2 滑阀流道与网格划分

a)滑阀模型 b)流道模型 c)网格划分

表2 不同网格数计算流量

如图3所示,滑阀在100%和80%开度时,阀门入口段及出口段压力分布均匀,阀板前端压力较高,阀板后段及阀门出口段的流道区域内压力相对较低;滑阀在60%和40%开度时,以阀板和阀座节流处为分界线,分界线上下两部分流道区域压力分布相对均匀,节流处压力急剧降低,分界线的上下两部分流道区域各自压力分布均匀;滑阀20%开度时,节流现象相对严重,高压都集中在节流锥及阀板之前。阀从100%开度到20%开度,高压均集中在阀板之前,随着开度减小,在节流处压力变化剧烈,并且有局部高压产生。

图3 压力云图

a)100%开度 b)80% 开度 c)60% 开度d)40% 开度 e)20% 开度

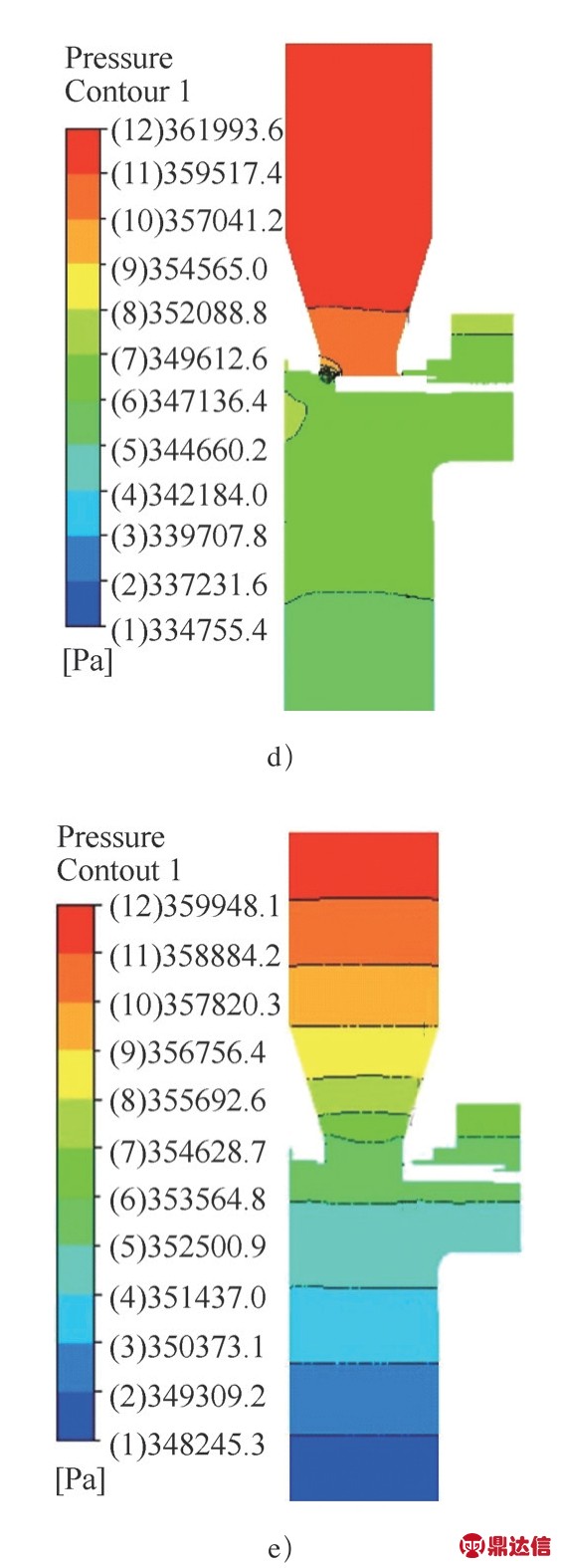

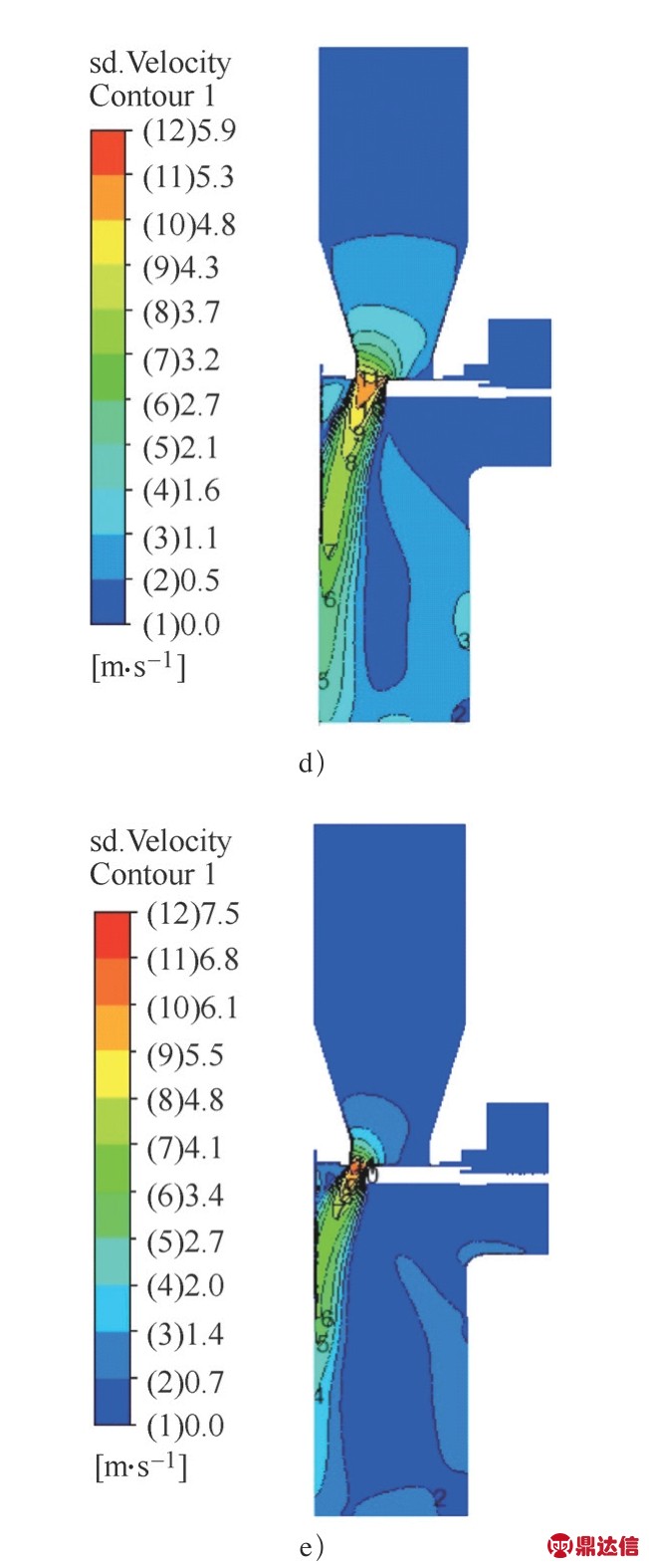

2. 固体颗粒速度分析

如图4所示,滑阀在100%开度时,阀门入口速度分布相对稳定,节流后固体颗粒速度加大,向四周逐渐减小;滑阀在80%和60%开度时,阀门入口速度分布相对稳定,阀板前端速度最大,出口速度分布不均,节流后靠近壁面速度远大于其他区域;滑阀在40%和20%开度时,阀门入口速度分布相对稳定,在截流区速度剧烈变化,形成射流,阀板之后速度比节流处速度明显降低,阀门出口速度分布不均,高速区在近壁面集中,方向与阀体壁面夹角30°左右。滑阀从100%开度到20%开度,不同开度下阀门进口速度分布均匀,节流之后阀内速度分布不均,随着开度的减小,最大流速均出现在阀板前端节流处和近壁面。

图4 颗粒速度云图

a)100%开度 b)80% 开度 c)60% 开度d)40% 开度 e)20% 开度

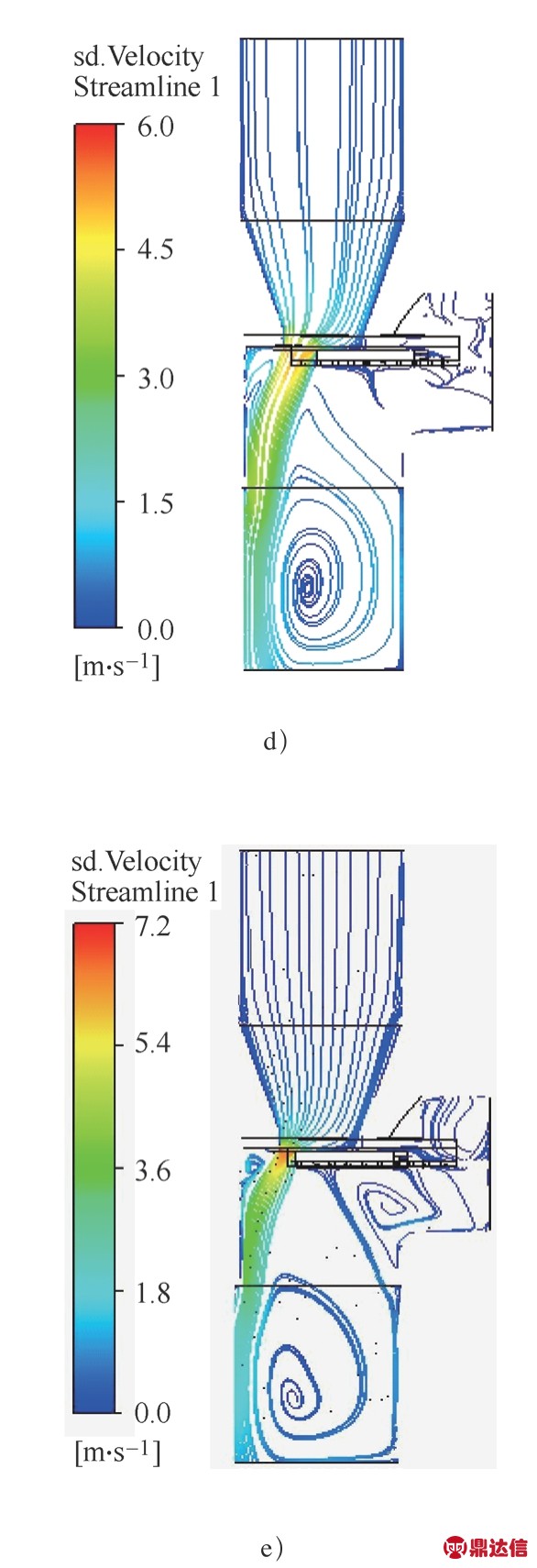

3. 固体颗粒流线分析

如图5所示,滑阀在100%和80%开度时,阀门进口流动平稳,经过节流锥节流之后阀门中心流动平稳,接近壁面流线呈旋涡状分布,在阀板后端及阀后近壁面处流线呈旋涡状分布;滑阀60%、40%和20%开度时,节流之后流线在近壁面聚集,方向与壁面有30°左右的夹角,阀板及阀杆周围流线紊乱,阀后中心区域形成涡流。滑阀从100%开度到20%开度,不同开度下阀门进口流线均匀分布,流动稳定,经过节流之后,阀后均有涡流形成,随着开度的增大,涡流逐渐减小。

图5 颗粒流线图

a)100%开度 b)80% 开度 c)60% 开度d)40% 开度 e)20% 开度

四、结语

1)通过滑阀在不同开度下的流动性能分析研究可知:滑阀开度不同,整个阀内流场的分布差异也比较大;小开度下(20%~40%),滑阀节流相对严重,节流处压力变化剧烈,速度在节流处急剧增大,对零件冲刷严重,随着滑阀开度增大,阀内部流动逐渐趋于稳定,压力、速度等流场信息变化范围逐渐减小,所以在设计时应将正常工况设计在60%左右的开度,装置操作时应避免长期在小开度下工作。

2)催化剂流经节流锥后流速达到最大值,介质会对阀板及阀座产生较强的冲刷;阀座圈后端及阀后中心区域形成涡流,使得流体速度方向与近壁面有30°左右的夹角,颗粒相体积分数在近壁面区域增大,使得颗粒与壁面碰撞频率增大,可能会导致冲蚀相对严重。因此,在阀门的生产过程中,针对阀座圈、阀板前端和近壁面区域的耐磨衬里和隔热衬里应手工捣制密实,近壁面区域的保温钉密度应适当加密,以确保龟甲网焊接牢靠,衬里烘干烧结后,重点检查这些区域有无空鼓、裂纹等现象,如不合格应按国家标准进行修补和重新衬制。