摘 要:为解决新能源车用永磁同步电机端盖振动引起电机噪声的问题,将电机端盖建立等效数字化物理三维模型,利用有限元分析软件对端盖模型进行振动模态分析。通过模态分析得到端盖的计算模态及模态振型并采用轻量化设计方法对电机端盖进行结构拓扑优化;通过对比端盖优化前后的计算模态及模态振型,证明优化后的端盖在保证端盖刚度的前提下,可以有效提高电机端盖的模态频率并减小端盖振幅,远离与电机发生共振的频率范围,对车用永磁同步电机的结构设计有重要的指导意义。

关键词:永磁同步电机端盖;振动模态分析;轻量化设计;结构拓扑优化

0 引 言

随着新能源汽车市场的推广,电动汽车必然成为未来汽车产业的发展趋势[1]。以电机为驱动系统的纯电动汽车、油电混动汽车等大部分采用永磁同步电机,车用永磁同步电机振动引起的噪声问题成为电机行业亟待解决的问题。在电机设计制造过程中,需要避免电机各部件与电机转速频率、电磁力波频率发生共振。电机各部件结构的固有频率对于电机的设计制造乃至运行至关重要。目前大部分研究仅对电机的定子和转子进行动力学分析,针对电机端盖的动力学性能进行深入研究较少,端盖会与电机其他部分发生共振产生噪声,严重还会发生端盖脱落事故。

熊焕国等人针对Z4系列直流电机端盖仿真建立数学模型进行振动分析并通过试验测试验证模型可靠性[2];杨志安等人将电机端盖等效为圆环板,按照弹性力学理论建立了圆环板的振动方程,计算5种边界条件下超谐振共振的幅频响曲线,分析了半径、激励对系统超谐共振响应曲线的影响[3];李自强等人将端盖等效为薄圆环板运用MLP法分析结构的各模态参数对振动的影响[4];姚超等人利用软件对车用永磁同步电机进行了磁热耦合仿真,并建立了边界和损耗模型,与实际样件标定数据对比得出电机性能参数的优化方向[5];王伟等人通过对永磁体磁极进行优化提高模态固有频率,避免共振,有效抑制了电机的噪声[6]。裴学良等人针对细长电机转轴断裂失效,利用Ansys仿真分析得到电机转轴的转矩范围,为电机整体设计提供参考[7]。

基于上述文献研究基础,本文针对车用永磁同步电机端盖进行动力学分析,利用有限元软件仿真建模进行振动模态分析,根据分析结果对电机端盖进行结构拓扑优化,通过对比优化前后的仿真结果确定最优的方案,在刚度变化不大的情况下,降低端盖质量,提高端盖的模态频率,使端盖避开电机低频共振频率。

1 端盖建模仿真

1.1 有限元建模及划分网格

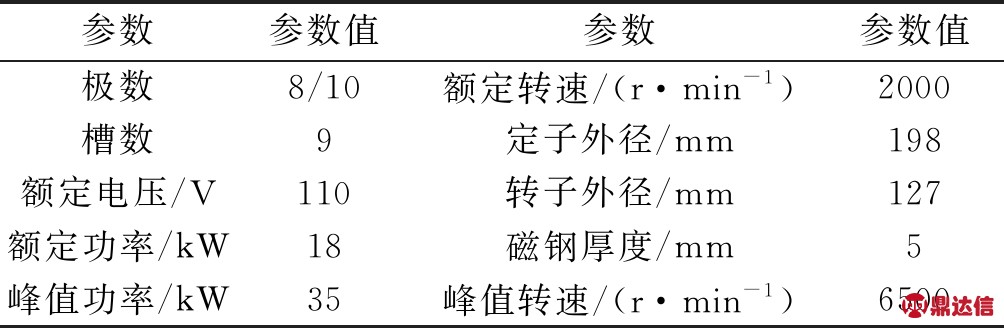

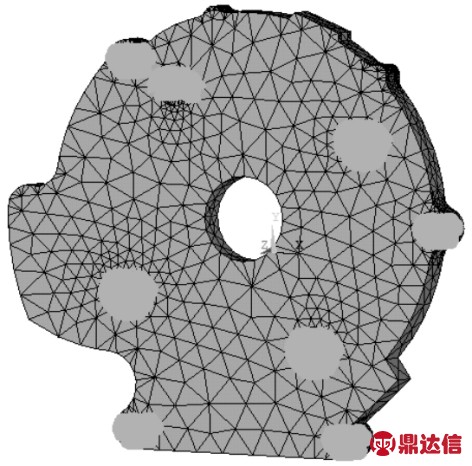

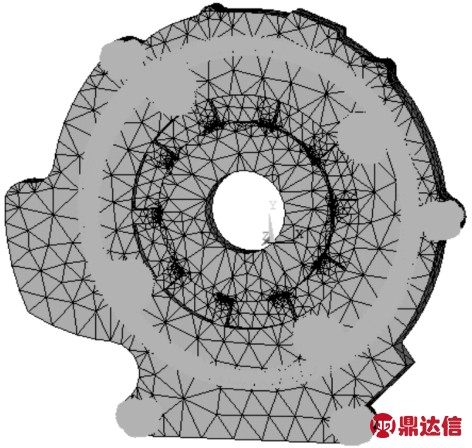

由于电动汽车整车质量限制,电动汽车一直朝着轻量化方向发展。电动汽车的传动系统、转向系统、控制系统,尤其是驱动系统尽量采用轻质高强度材料,获得最大的效率和经济性。端盖采用轻质高强度材料ZL103,铸铝散热性能好,密度低,强度高,广泛应用于永磁同步电机结构。端盖厚度为22 mm;为不规则圆板状,中心孔直径为60 mm,内圈阶梯孔直径为14 mm,阶梯孔中心位于直径210 mm的圆周线上用于联接电机外壳;在端盖外沿有四个螺纹孔用于联接车轴。端盖如图1所示。利用SolidWorks软件建立端盖三维模型导入Ansys中,采用高阶三维实体单元Solid186,此实体单元适合大变形、大蠕变、高强度的实体。铸铝弹性模量为7e10,密度3000kg/m3,泊松比为0.3。端盖采用智能网格对实体进行网格划分[8],智能网格能够针对模型不同的部分自动生成形状合理的单元,提高分析效率,节省计算机运行时间,Smart size大小为3。电机端盖如图1所示,主要参数如表1所示。

图1 车用永磁同步电机端盖

表1 电机主要参数

1.2 施加约束

在端盖外沿4个螺纹孔通过螺栓连接与车轴外沿固定,内圈4个螺纹孔通过螺栓连接与电机外壳固定,8个螺纹孔所在处的表面自由度均为零,因此在外沿4个螺纹孔内侧圆周面和4个阶梯孔的平面处施加全约束。忽略端盖与电机外壳体的摩擦;忽略定子转子对端盖的影响;忽略端盖与车轴间摩擦;忽略端盖的倒角圆角等对计算结果影响较小的部分[9]。电机端盖约束如图2所示。

图2 电机端盖网格划分约束图

1.3 求解有限元辨识模态

电机端盖材料为高强度铸铝,可视为刚体,阻尼近似为0[10],将电机端盖视为多个单自由度无阻尼自由振动系统叠加的多自由度振动系统[11]。单自由度无阻尼振动系统可用数学模型描述为

(1)

式中,M为质量矩阵,C为阻尼矩阵,K为刚度矩阵,![]() 节点加速度列向量,

节点加速度列向量,![]() 为节点速度列向量,{x}节点位移列向量,F(t)外部激励载荷力向量,端盖视为无阻尼多自由度系统,外部激励载荷力F(t)=0,于是可以用于讨论无阻尼多自由度系统的固有频率和固有振型的无阻尼多自由度系统振动方程为

为节点速度列向量,{x}节点位移列向量,F(t)外部激励载荷力向量,端盖视为无阻尼多自由度系统,外部激励载荷力F(t)=0,于是可以用于讨论无阻尼多自由度系统的固有频率和固有振型的无阻尼多自由度系统振动方程为

(2)

此方程的解为

xi=μisin(wt+α)

(3)

这说明系统偏离平衡位置作无阻尼自由振动时,存在一种各坐标xi均作同频率w同相角α的简谐运动。将式(3)代入式(2)有

[K-λM]{μi}=0

(4)

λM=K

(5)

其中,λ=ω2,ω为系统固有频率,此齐次线性方程解出的特征向量{μi}即是系统的固有振型。

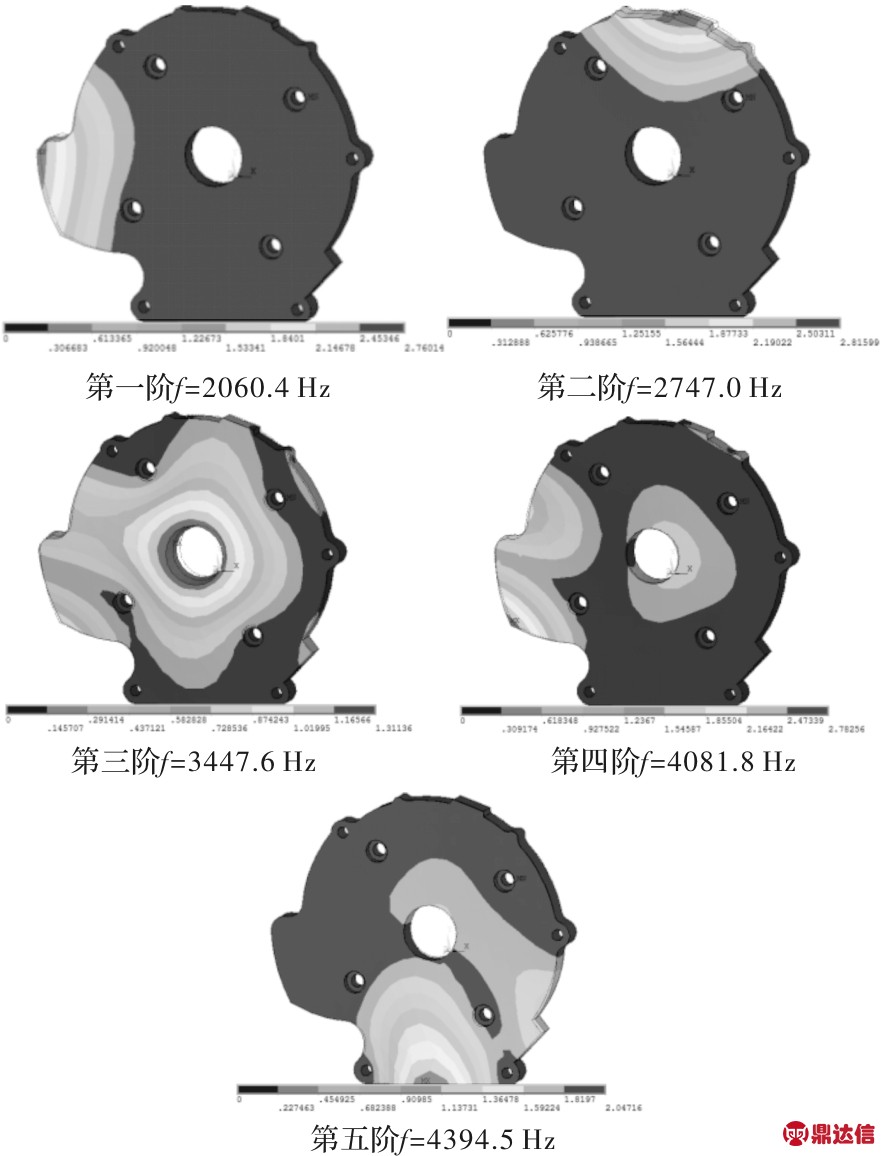

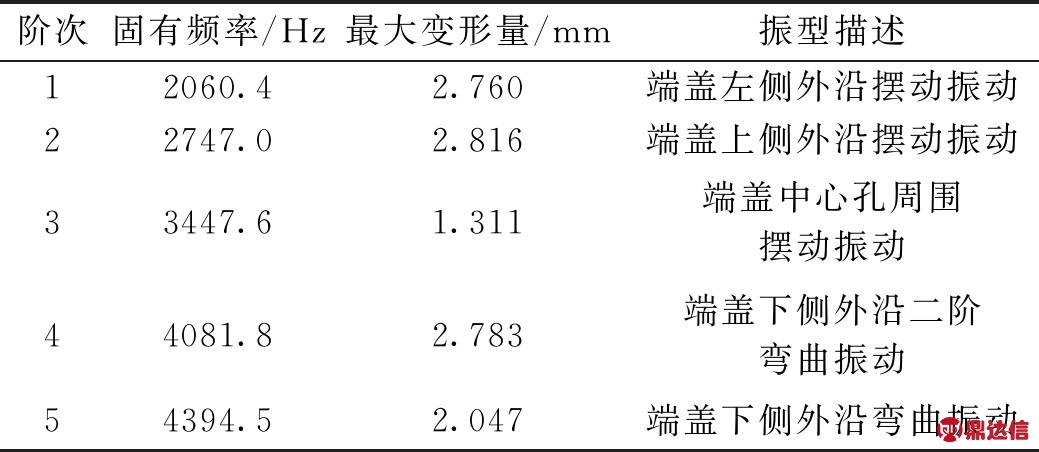

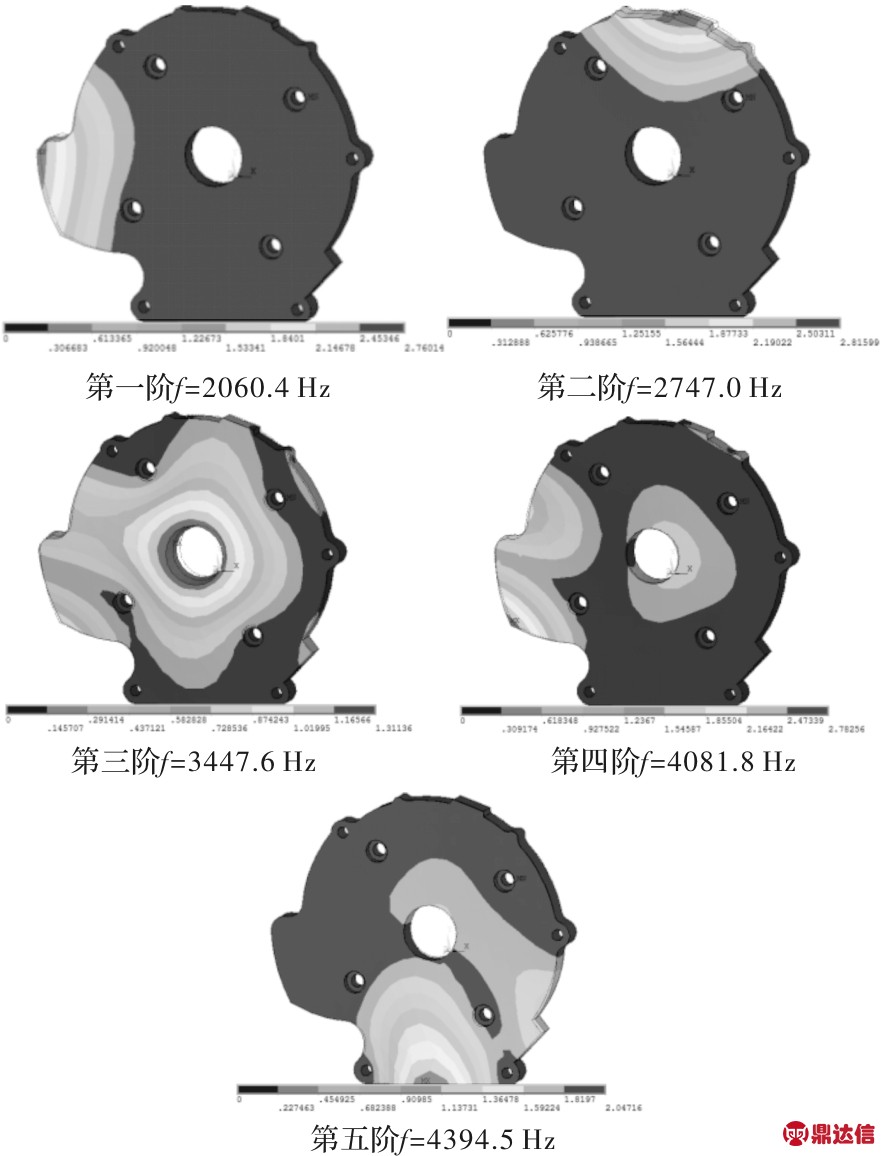

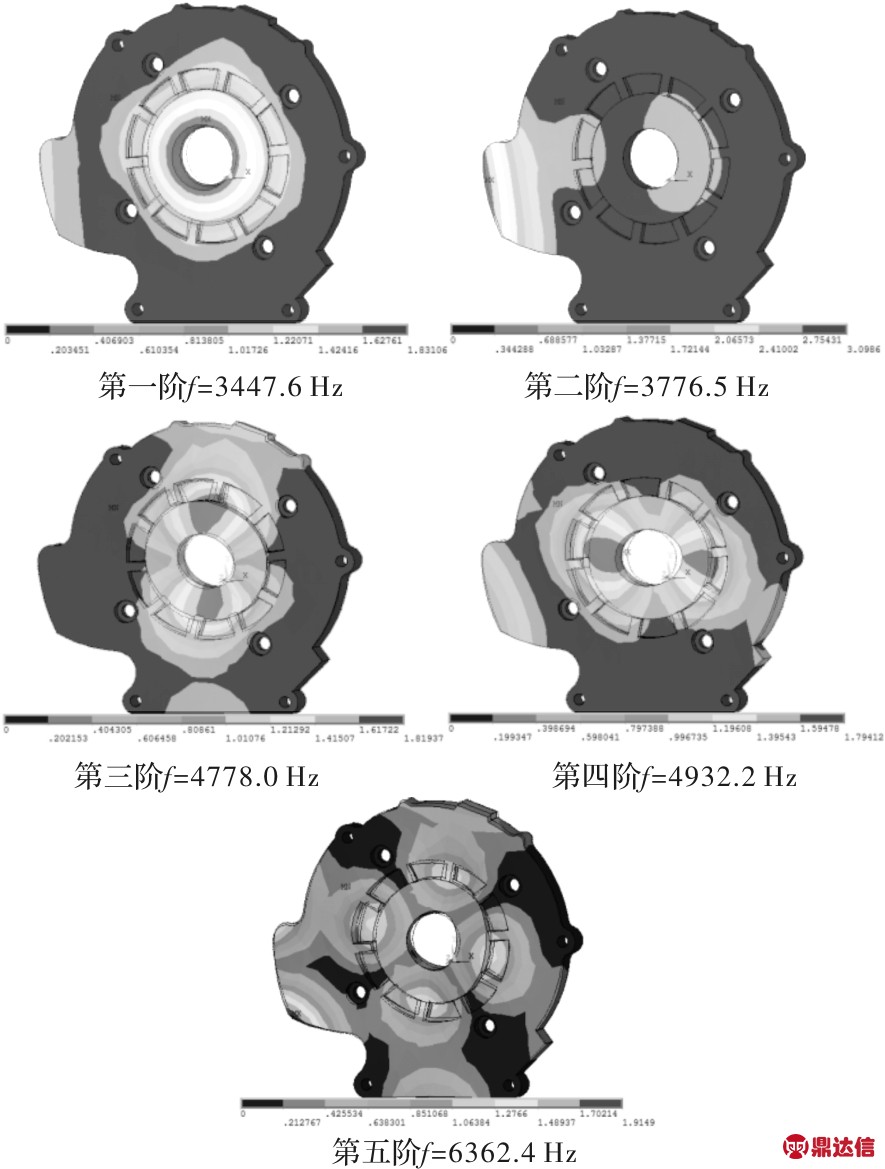

利用有限元求解模块求解端盖模态,电机共振频率主要在低频振动,因此设置分析频率为0~5000 Hz。采用Block Lanczos求解,Block Lanczos主要应用在实体单元的模型,并且可以很好地处理刚体的振型,此方法可以很好地求解端盖这种刚体的振型。求解提取到端盖的5阶模态振型[12],端盖模态频率如表2所示,端盖振型云图如图3所示。

表2 5阶计算模态

图3 端盖振型云图

2 端盖结构拓扑优化及模态分析

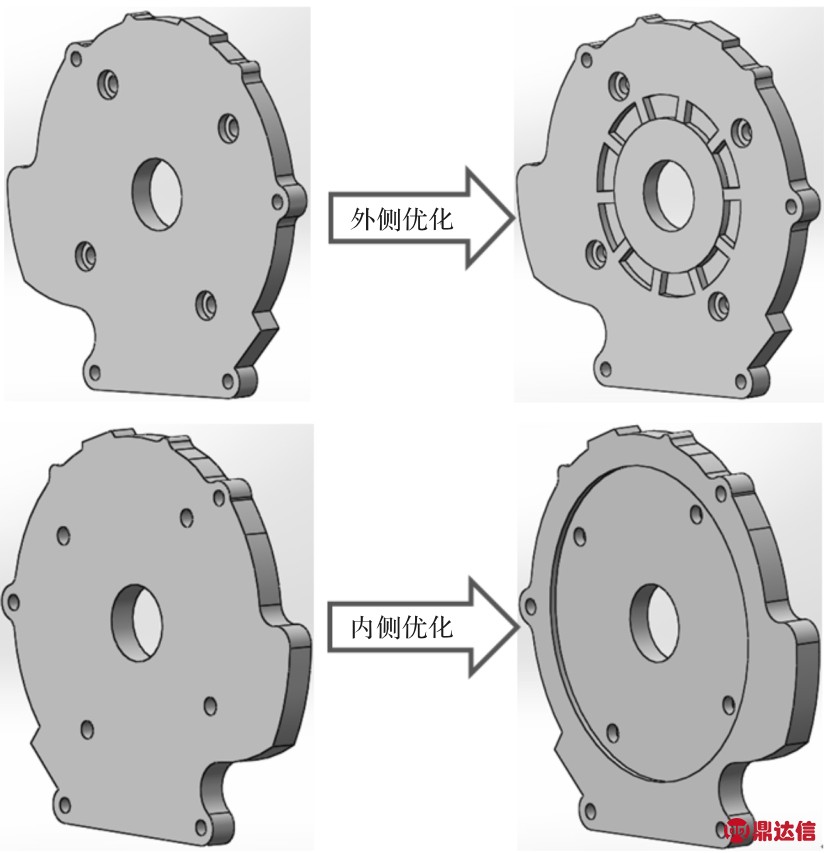

经过几种优化方案的对比,确定了此种结构拓扑优化方案:利用SolidWorks在端盖外侧围绕中心孔构造一个环形槽,环形槽深度为8 mm,内径为130 mm,外径为170 mm;在环形槽增加10个厚度10 mm加强筋;在端盖内侧构造一个直径为242 mm,深度为5 mm的圆。端盖内外侧结构拓扑优化图如图4所示。此种结构拓扑优化方案有效减轻了端盖的质量符合轻量化设计理念,并且内侧圆形槽的直径与外壳体外径相同,使其可以有效提高端盖对电机内部的封闭作用。端盖精度要求不高,采用铸造工艺可以实现优化后的端盖制造。将优化后的端盖三维模型导入Ansys中,定义单元类型及材料属性-划分网格-施加约束-求解处理-分析结果。施加约束时,除了优化前所加的约束,在端盖内侧与外壳体接触的环形面施加全约束。优化后端盖约束如图5所示。提取到优化后端盖的5阶模态振型如表3所示,端盖振型云图如图6所示。

图4 端盖内外侧结构拓扑优化

图5 优化后端盖约束图

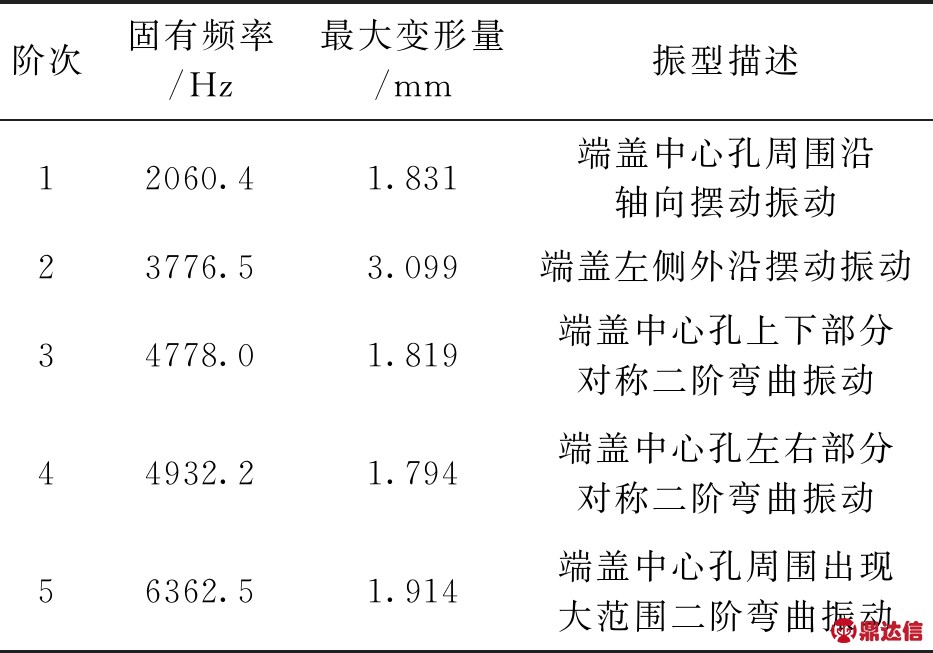

表3 5阶计算模态

图6 结构拓扑优化端盖振型云图

3 端盖优化前后模态分析结果对比

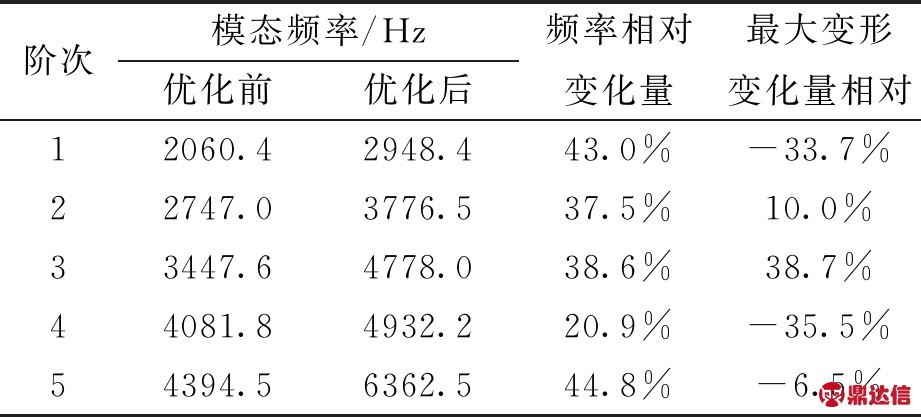

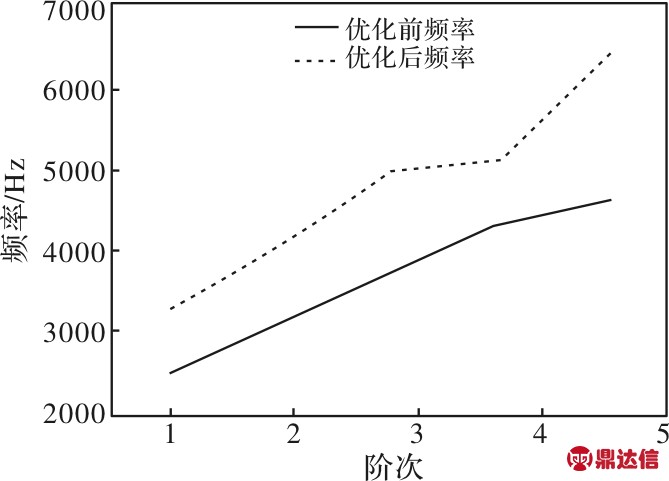

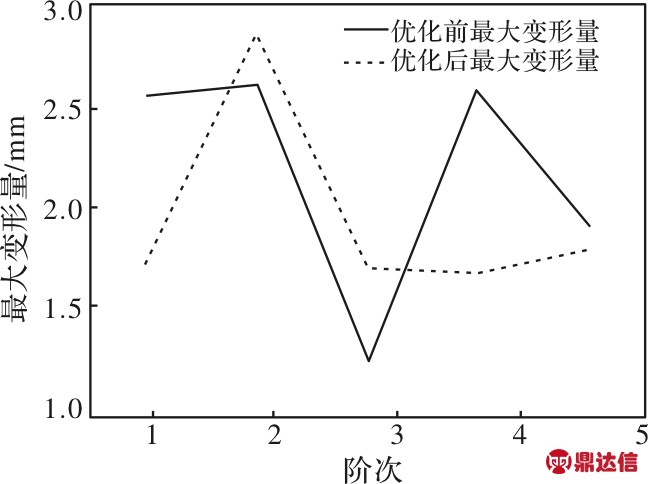

通过表2与表3的数据分析结果对比,在0~5000 Hz频率范围内,结构优化前后均提取到5阶模态。优化前后模态频率对比如表4所示。从电机端盖提取的5阶模态来看,模态振型变化不大,模态频率较优化前均有明显提高。第1阶模态频率提高43%,第2阶模态频率提高37.5%,第3阶模态频率提高38.6%,第4阶模态频率提高20.9%,第5阶模态频率提高44.8%。优化前后模态频率值明显增大,证明了结构优化有效地提高了模态频率,可以让电机端盖远离低频振动范围。端盖结构优化后,第一阶最大变形量减小33.7%,第二阶变形量增大10%,最大变形部位出现在端盖左侧外沿,对端盖的振动影响不大。第三阶变形量增大38.7%,振动变形集中在中心孔周围上下对称弯曲振动,主要是由于中心孔变薄导致,但此阶振动频率很高电机转速达到280000 r/min才能产生共振,远远超过此车用永磁同步电机的额定转速。第四阶第五阶变形量也均有大幅度减小。根据刚度质量效应,端盖在轻量化设计后有效提高了共振频率,端盖低阶模态振幅明显减小,为电机设计提供了重要的参考依据。优化前后频率对比如图7所示,优化前后最大变形量对比如图8所示。

表4 模态频率与最大变形相对变化量

图7 优化前后端盖频率对比图

图8 优化前后端盖变形量对比图

4 结 论

通过对电机端盖的结构拓扑优化,总结本文的研究有如下几点:

(1)铝合金材质的端盖阻尼很小,可视为刚体无阻尼多自由度系统来研究其动力学性能。通过端盖有限元分析掌握了电机端盖本身的动力学性能。

(2)针对端盖的动力学特性,将电机端盖进行轻量化设计,提高端盖共振频率并减小其变形,为车用永磁同步电机各部分的结构优化方向提供参考依据。

(3)为设计其他应用场合的电机时,提供了一种可行有效的结构拓扑优化方案;对整机全面优化有重要的指导意义。