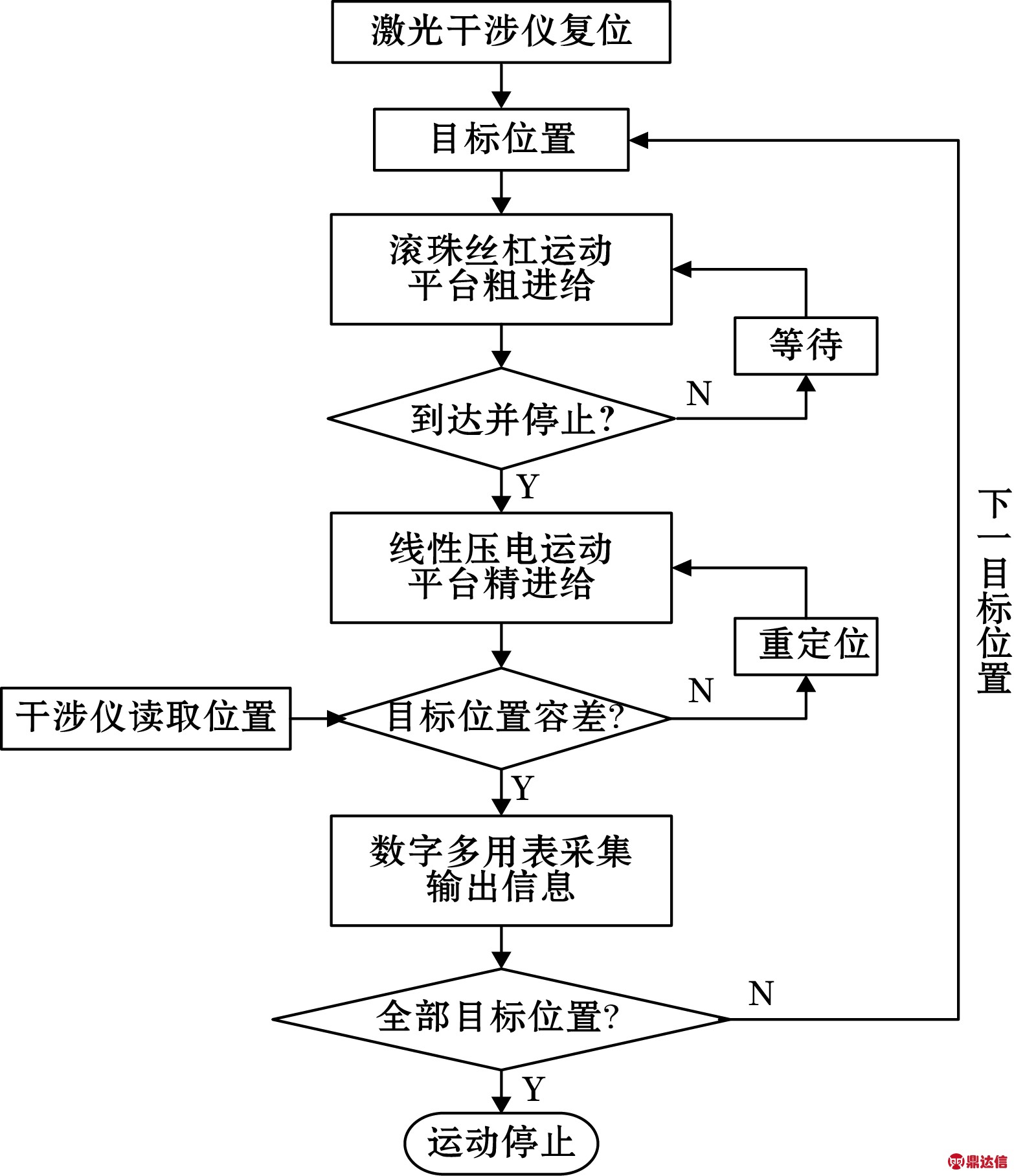

摘要:为提高位移传感器的校准准确度及效率,通过硬件系统组建及软件系统编制,研制了位移传感器自动校准装置。采用激光干涉仪作为长度基准,通过两级驱动的定位控制方式,可实现nm量级的高分辨力准确定位;综合考虑固有因素、环境因素及安装因素,进行了测量不确定度分析,分析结果表明其测量不确定度为U=(0.1+2L)μm;通过选用不同类型的位移传感器,依据校准规范进行了试验分析,验证了校准装置的合理性及有效性。

关键词:位移传感器;激光干涉;校准;不确定度;自动化;纳米

0 引言

随着测控技术的发展,越来越多的位移传感器应用到基础科研生产中。根据JJF 1305—2011《线位移传感器校准规范》,其校准过程复杂,测量准确度要求较高[1]。因此,针对位移传感器校准技术,中国一航的韩清华等利用光栅尺、导轨等建立了校准装置,装置的不确定度为(0.01+0.1L)mm[2]。南京航空航天大学的曾建华等利用测长仪、数字多用表及数采装置搭建了校准系统,编制了校准软件[3];北京304所的唐志峰等研制了位移传感器全自动校准装置,并进行了实验验证,测量不确定度为(0.5+2L)μm[4];荷兰艾恩霍芬科技大学的Wetzels基于法布里-珀罗干涉仪,研制了高准确度校准装置,该装置在300 μm的测量范围内的不确定度达到了0.5 nm,分辨力达到了0.1 nm[5]。但以上装置或方法,在测量效率、测量范围、测量准确度及不确定度分析的科学性上依然存在一定的局限性。

因此,本文基于激光干涉仪研制了一种位移传感器自动校准装置。基于校准方案、环境条件等因素,对其测量不确定度进行了分析,提高了校准效率及准确度,同时保证了测量不确定度分析过程更加合理。

1 硬件组成

1.1 组成及原理

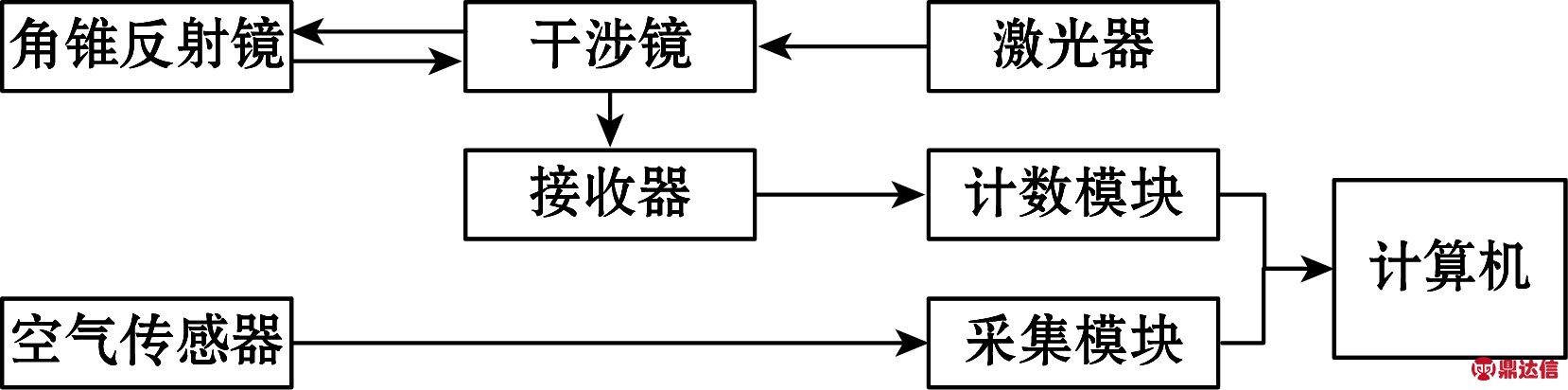

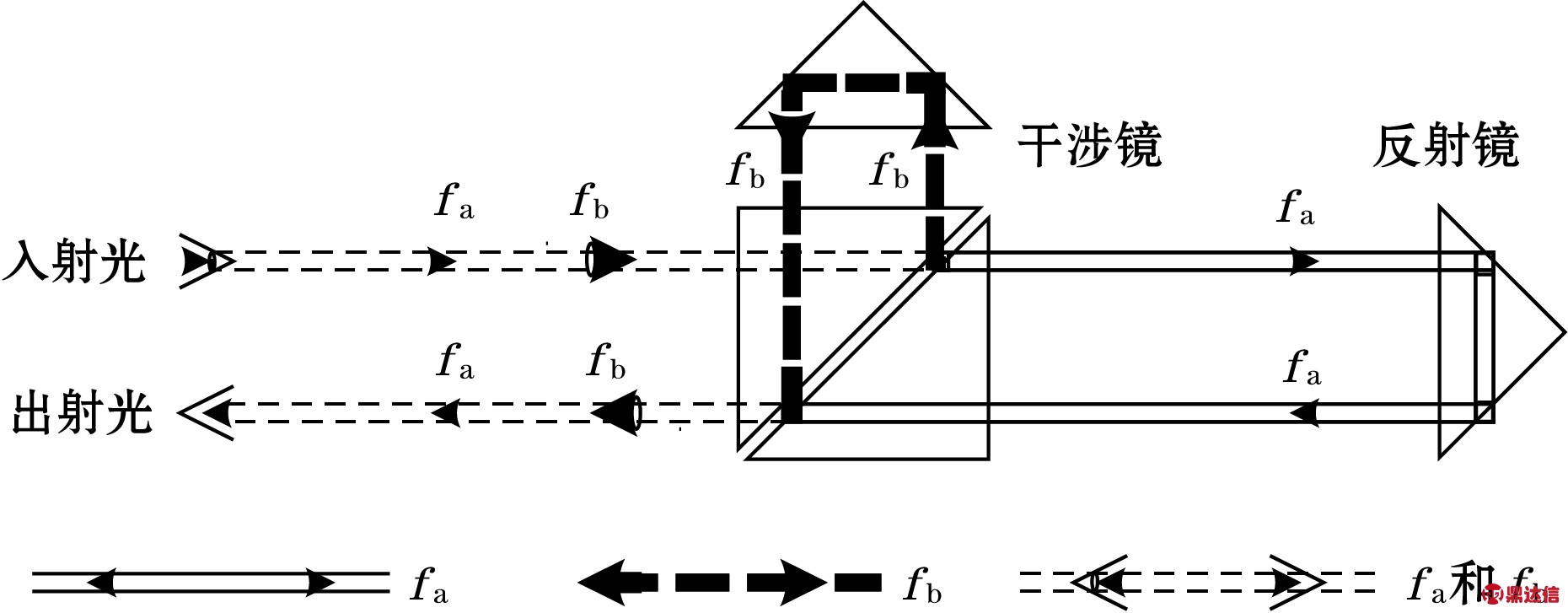

位移传感器校准装置的结构组成主要包括:激光干涉仪、驱动及定位单元、控制及数据采集单元等。激光干涉仪提供高准确度的位置反馈信号,通过驱动及定位控制单元实现全自动准确定位,最终通过数据采集系统单元,实现位移传感器输出信号的自动采集及处理。其硬件的组成如图1所示。

图1 校准装置组成示意图

1.2 激光干涉仪

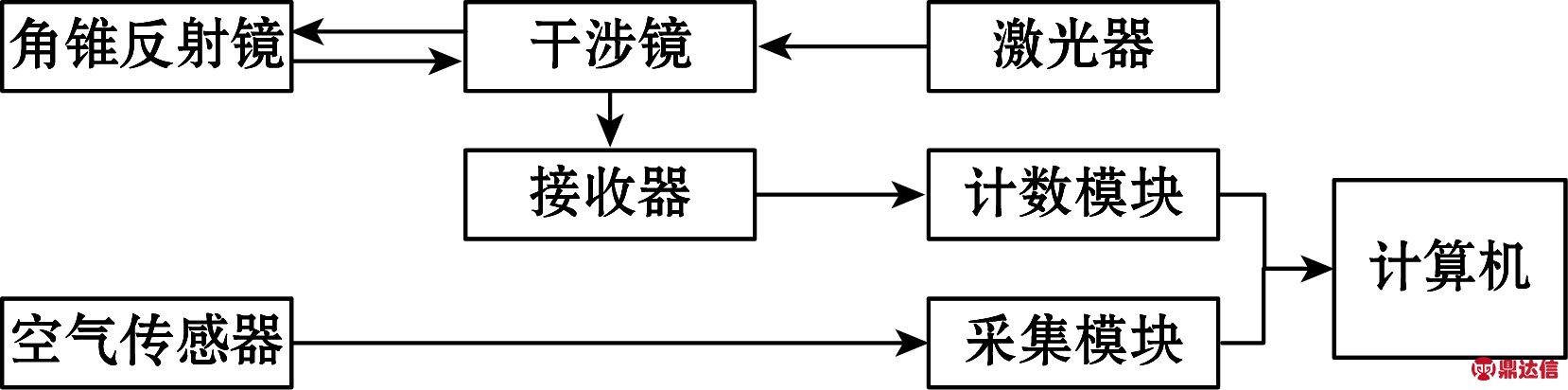

选用双频激光干涉仪作为长度基准,以氦氖激光器作为光源,具有相干长度大、测量范围广等特点。通过配装的实时补偿系统,对波长以较高的数据更新速度进行补偿[6]。其结构组成如图2所示,主要包括:激光器、干涉镜、反射镜、接收器、环境传感器等。

图2 双频激光干涉仪结构图

1.3 驱动及定位单元

驱动形式上主要采用两种方式,即工作台在步进电机的驱动上实现粗进给和快速定位,选用滚珠丝杠和高准确度的直线运动导轨进行驱动导向,满足传动平稳、阻力小等要求;微动台在压电陶瓷电机驱动控制下实现高分辨力定位。二者可以二级联动或根据校准需要单独定位。驱动及定位单元的结构如图3所示。

图3 驱动及定位单元结构组成

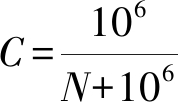

1.4 控制及数据采集单元

位移传感器校准装置控制及数据采集单元的结构组成如图4所示,主要包括:直流稳压电源、数字多用表、滚珠丝杠运动平台控制器、线性压电运动平台控制器、环境传感器数据采集器、激光干涉仪位移数据采集器等。其中直流稳压电源主要用于不同类型传感器的供电;数字多用表选用Agilent 34401A,用于传感器输出模拟信号采集;环境传感器主要用于大气温度、相对湿度及大气压力的实时监测,从而实现激光干涉仪波长的自动补偿,保证长度基准的高准确性。

图4 控制及数据采集单元结构组成

1.5 硬件安装实物

图5为位移传感器校准装置的安装实物。为防止空气气流扰动造成激光干涉仪示值稳定性降低,同时避免外界温度变化带来的热冲击,将装置置于PVC材质隔离罩内。为避免环境随机振动对校准结果的影响,整个装置安装在被动式隔振平台上。

图5 校准装置安装实物

2 校准软件

2.1 流程及功能

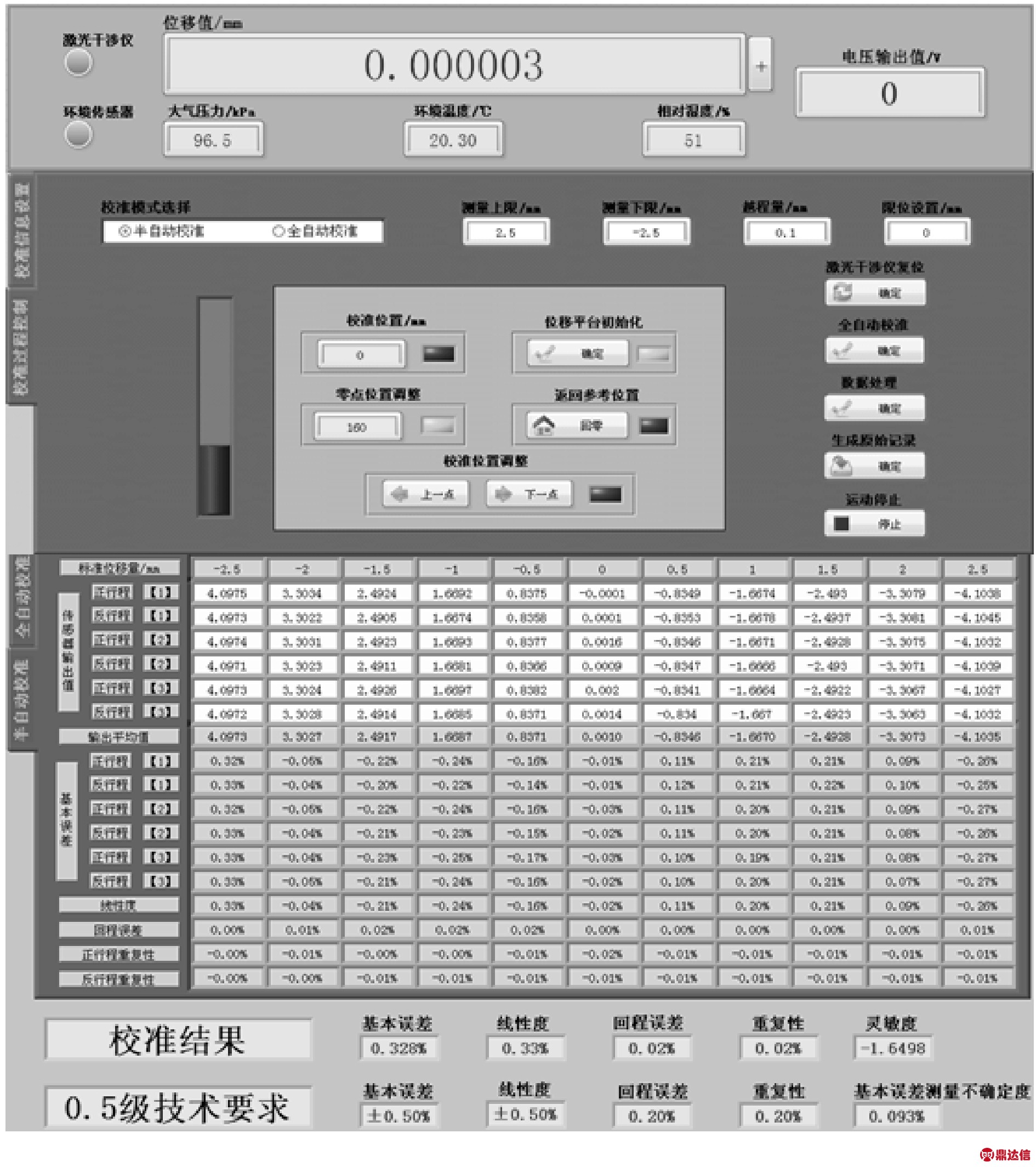

校准软件采用LabVIEW编程语言进行模块化设计,其流程如图6所示。可实现传感器信息的录入、校准控制参数的设置、校准过程数据的自动采集及处理、报表的自动生成等功能。主要包括:数据采集模块、控制模块、数据处理模块及报表生成模块,软件界面如图7所示。

图6 校准流程

图7 软件界面

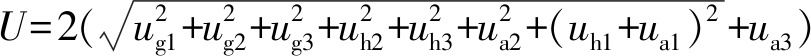

2.2 驱动及定位控制

驱动及定位控制模块是校准软件最重要的部分,其驱动及定位控制逻辑如图8所示。通过上位机及运动控制器,控制滚珠丝杠运动平台进行粗进给。等待其到达目标位置并停止后,再根据残余位移量,循环控制线性压电平台进行精进给。待激光干涉仪的相对位移读数与目标位置的差值达到设计的容差要求(6 nm)后,运动停止。

图8 驱动及定位控制逻辑

3 不确定度分析

3.1 总体分析

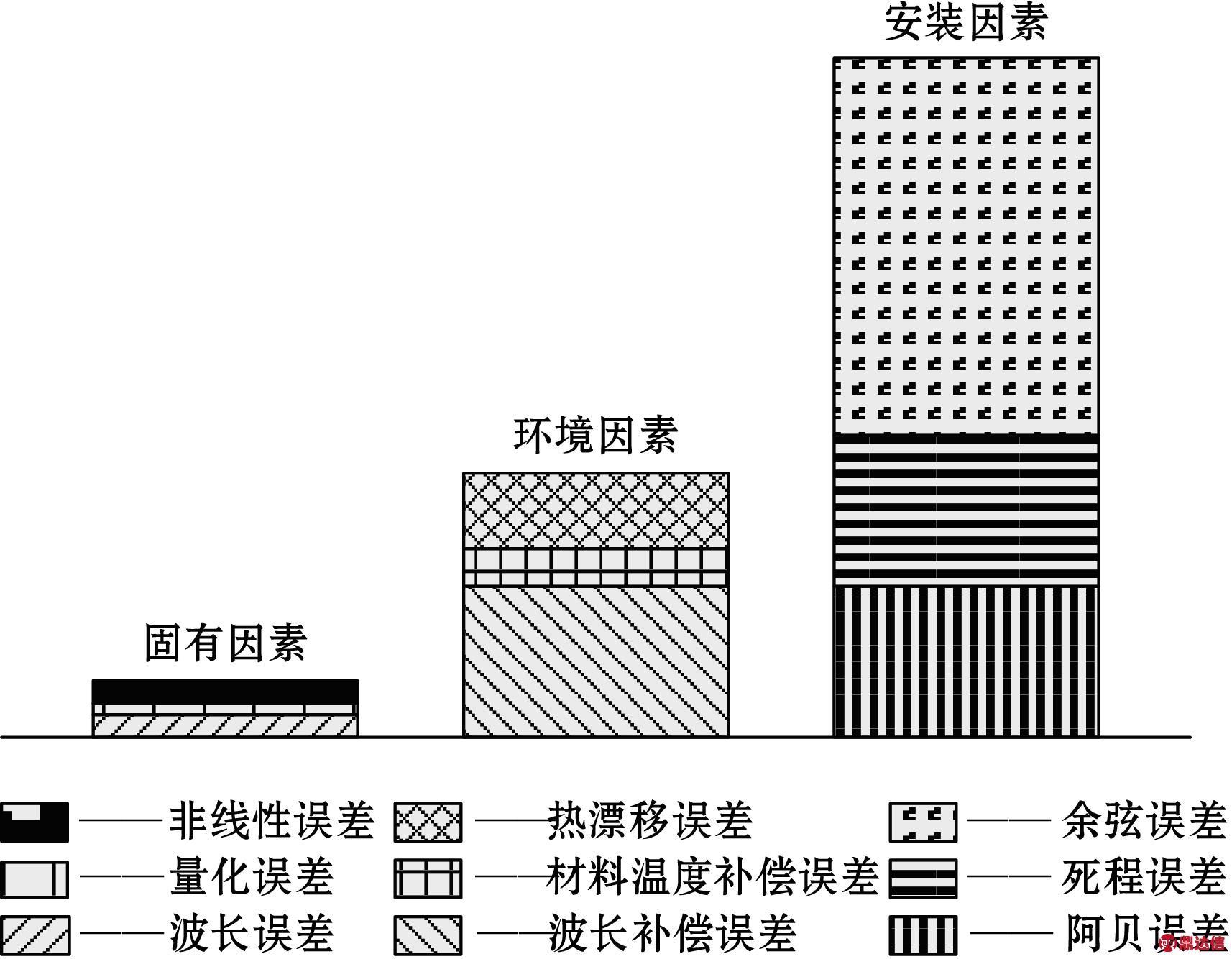

根据文献[7],位移传感器校准装置不确定度来源的组成部分及一般分布情况如图9所示。主要包括固有因素、环境因素、安装因素所引入的不确定度分量。

图9 不确定度组成及分布情况

3.2 固有因素引入的不确定度

3.2.1 波长误差

波长的准确度是以真空环境下作为参考的,其准确度为±0.02×10-6L,取L为测量范围的上限,即0.2 m,属于均匀分布,则:

(1)

3.2.2 电子量化误差

电子误差是由于电子或光学手段进行扩展细分所带来的不确定性,属于量化误差,其值等于数字分辨力,即1 nm,属于均匀分布,则:

(2)

3.2.3 非线性误差

干涉镜的非线性误差是周期性的,对于不同的干涉镜,误差各不相同,周期变化规律如图10所示。从图10可以看出相位误差的峰谷值为5.4°,相当于4.2 nm的位移误差,属于均匀分布,则:

(3)

图10 光程差变化引起的非线性误差

3.3 环境因素引入的不确定度

3.3.1 波长补偿误差

大气中的实际波长λA受大气折射率的影响。同时大气的折射率将随着空气的温度、湿度、压力及大气的气氛组成的变化而发生改变。因此,本文利用修正后的Edlen方程进行补偿,如式(4),式(5)所示[8]:

(4)

3.033×10-3×H×e0.057 62T

(5)

式中:C为波长补偿系数;N为空气折射率;p为空气压力,Pa;T为大气温度,℃;H为相对湿度,%;

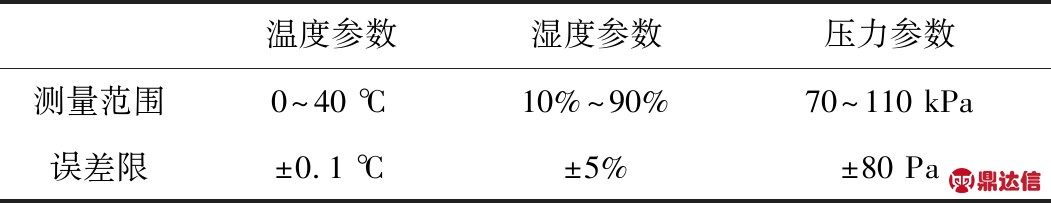

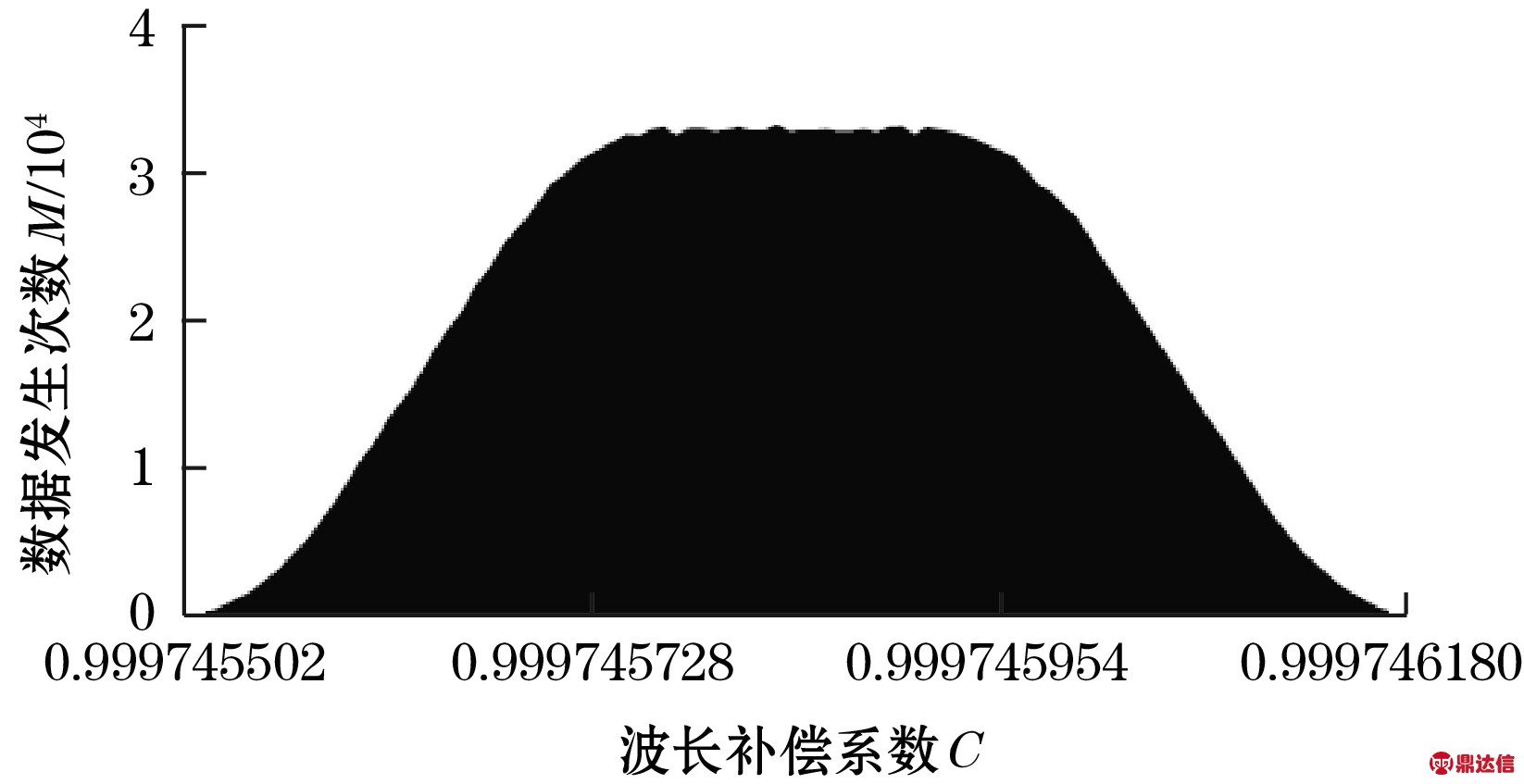

由于本装置采用空气传感器进行环境参数测量,将引入传感器误差,传感器的技术指标如表1所示。

表1 空气传感器技术指标

采用蒙特卡洛法(MCM)进行标准不确定度的评定。样本容量为2×106次,采用均匀分布的抽样方式进行数值模拟。最终得到波长补偿系数的试验标准偏差为0.137×10-6,其波长补偿系数的分布情况如图11所示。

图11 波长补偿系数分布

同时Edlen方程是经验公式,其带来的补偿不确定度约为0.05×10-6L,因此波长补偿所引入的不确定度分量为

(6)

式中:L为测量范围,单位为m。

3.3.2 材料温度补偿误差

由于位移传感器不带温度补偿功能,同时热稳定性本身就是衡量传感器优劣的重要技术指标。因此,只需校准传感器在实际环境条件下的准确度,无需进行材料温度补偿。

3.3.3 热漂移误差

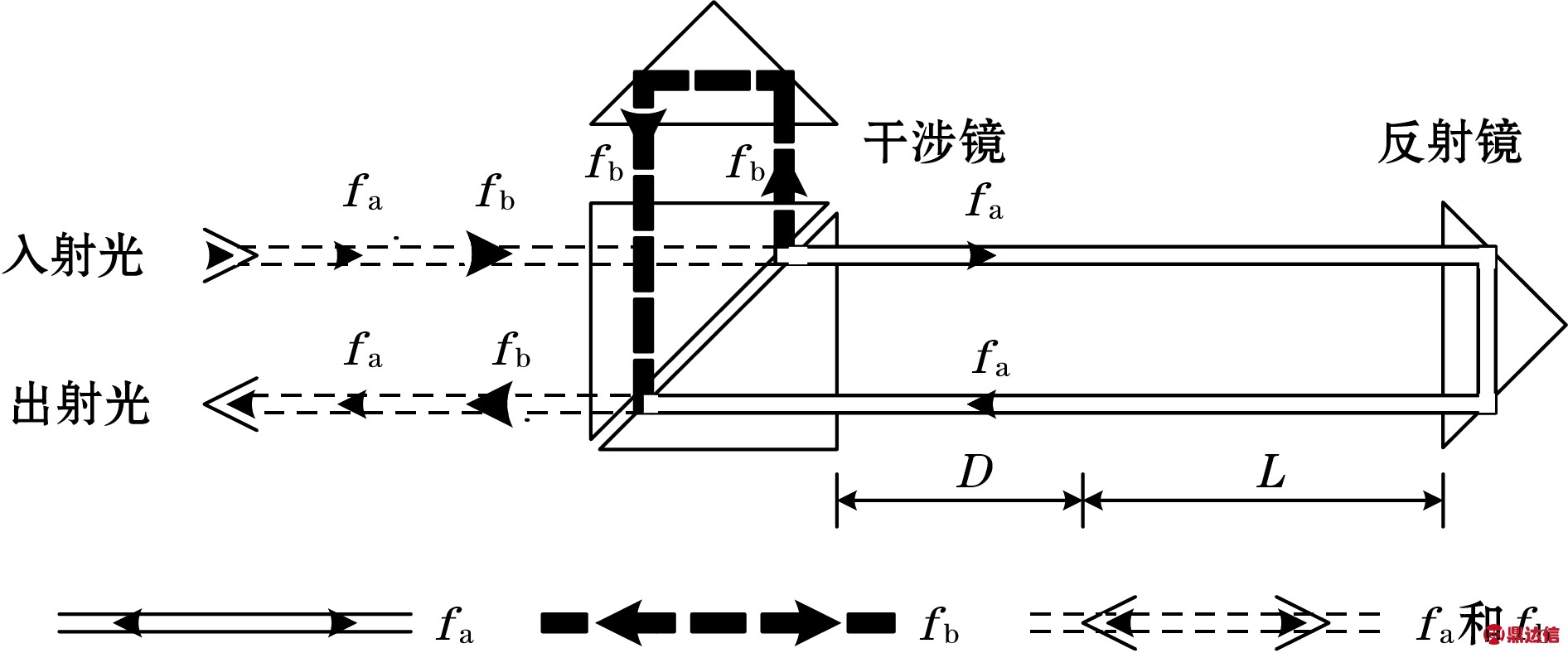

光学元件的热漂移误差是由于温度的变化,光程发生变化所引起的。本校准装置的光路如图12所示。从图中可知,光路fa和光路fb光程相同。但由于相同类型的光学镜片存在材料、尺寸等细微差异,依然会存在热漂移误差,约为10 nm/℃,属于均匀分布,即2.9 nm。

图12 线性干涉光路图

3.4 安装因素引入的不确定度

3.4.1 死程误差

死程误差是由于测量过程中,环境参数发生变化,测量路径区间L和死程区间D采用了不同的补偿系数,而导致零位发生变化所产生的误差。其误差产生的原理如图13所示。

图13 死程误差原理图

对于死程误差可利用波长补偿系数通过软件进行自动修正。但由于计算得到的大气波长补偿的重复性,修正死程误差后所引入的标准不确定度分量为

ua1=(0.25-L)×0.15×10-6

(7)

式中:L为传感器测量范围,m。

3.4.2 阿贝误差

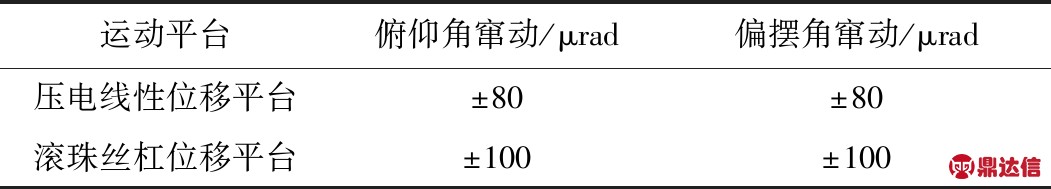

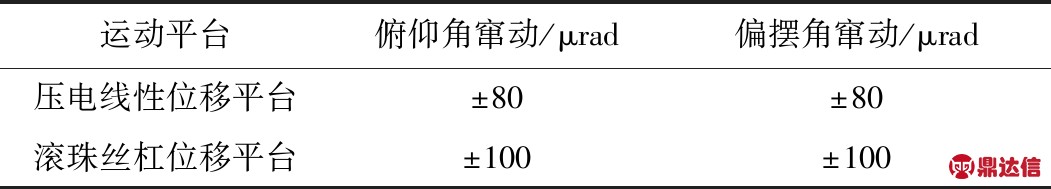

阿贝误差是由于位移传感器与激光干涉仪测量轴线存在偏距e及角度串扰所造成的。角锥反射镜的角度串扰是由滚珠丝杠线性平台及压电线性平台在俯仰及偏摆自由度上所引起的角度变化,所使用的运动平台的技术指标如表2所示。

表2 运动平台技术指标

则阿贝误差引入的不确定度分量为:

(8)

假设在水平方向上的偏摆角度串扰与偏距相同,则整个校准装置阿贝误差所引入的不确定度分量ua2如式(9)所示,其中偏距e通过工艺参数控制可小于0.2 mm。

(9)

3.4.3 余弦误差

余弦误差产生的原因主要包括:光路准直调整后激光干涉仪与平台运动轴线依然不平行;位移传感器的测量轴线与平台运动轴线的不平行。通过多次往返运动进行光路准直的调整,可以有效减小余弦误差,但由于角锥镜的固有特性,其依然存在,则:

ua31=0.031 250×10-12L/H2=0.2×10-6L

(10)

式中:H为光路准直调整范围,即0.3 m;L为测量范围,m。

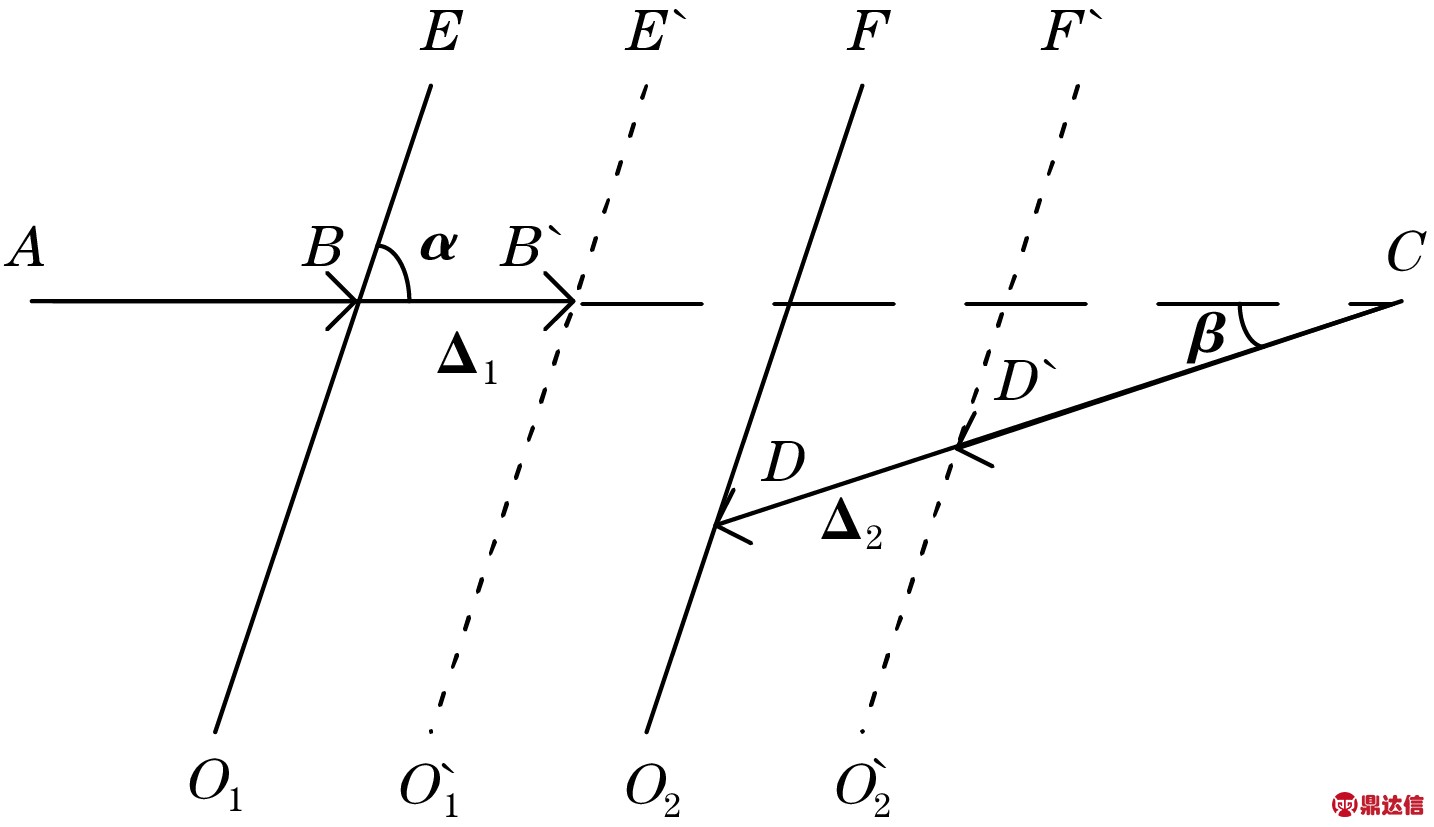

图14为垂直方向余弦误差分析图。

图14 垂直方向余弦误差分析

图14中O1E为反射镜测量面,O2F为位移传感器测量面,AB为激光测量轴线,CD为位移传感器测量轴线,α为O1E与平台运动轴线的夹角,β为CD与平台运动轴线的夹角,Δ1为激光干涉仪的位移变化量,Δ2为位移传感器的位移变化量,则垂直方向余弦误差引入的不确定度为

(11)

通过工艺控制,夹角α为89.89°,β为0.031 3°。同时,假设在水平方向上的夹角仍为α和β,则整个校准装置余弦误差引入的标准不确定度分量ua3为:

(12)

式中:L为测量范围,m。

3.5 校准装置扩展不确定度

根据不确定度理论及各不确定度分量的相关性,位移传感器校准装置的不确定度计算如式(13)所示,即:U=(0.1+2L)μm,L单位为m。

(13)

4 试验验证

4.1 不同反射面校准性能验证

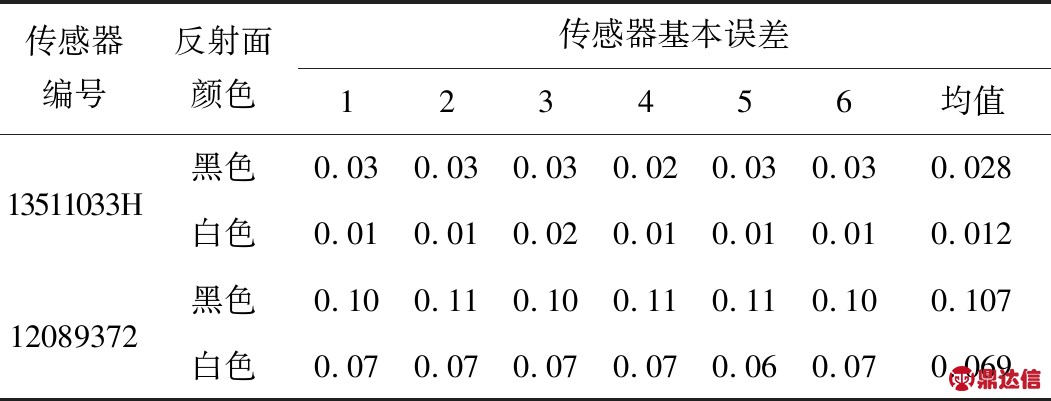

根据文献[9]表明,被测物体反射面的反光强度对激光位移传感器的技术指标有较为明显的影响。因此,选用编号为13511033H,线性度为±0.02%,编号为12089372,线性度为±0.1%的激光位移传感器,分别对黑色反射面及白色反射面进行了2组对比试验,试验结果如表3所示。

表3 不同颜色反射面传感器校准结果比较 %

从表3可以看出反光性强的白色反射面校准结果优于反光性弱的黑色反色面。因此,以平面度及平行度都较好的白色陶瓷量块作为激光位移传感器校准的反射物。同时,可根据实际使用工况,更换不同反光强度目标物作为反射面。

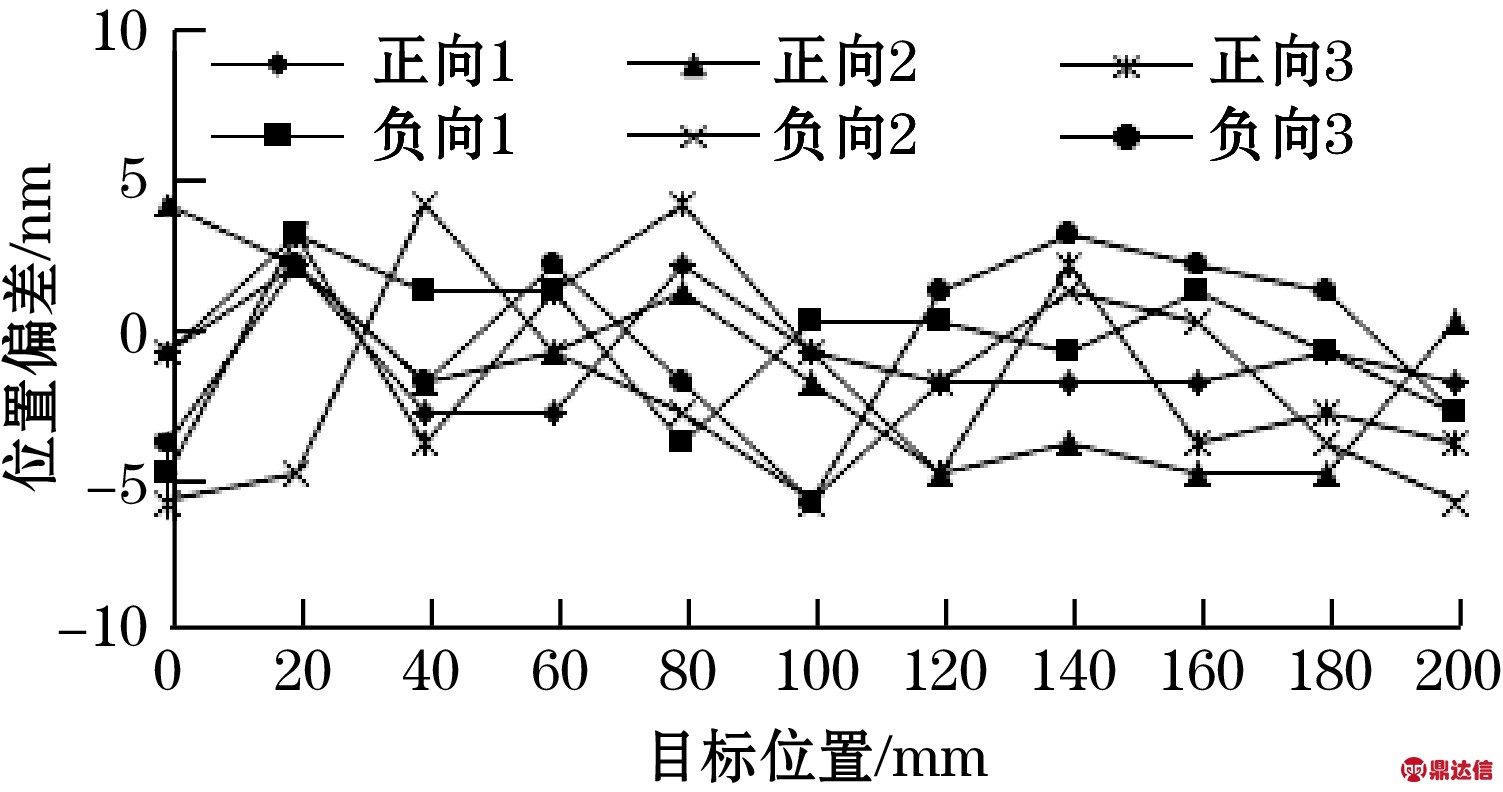

4.2 定位准确度验证

为验证位移传感器校准装置在实际工况下目标位置的定位准确度及重复性,对校准装置在0~200 mm的量程范围内10个位置点进行了往返3次测量,其测量结果如图15所示。由图15可以看出校准装置在每个目标位置定位偏差的最大值为-6 nm。单点目标位置定位的重复性为3.5 nm。

图15 各目标位置定位误差

4.3 校准结果比对验证

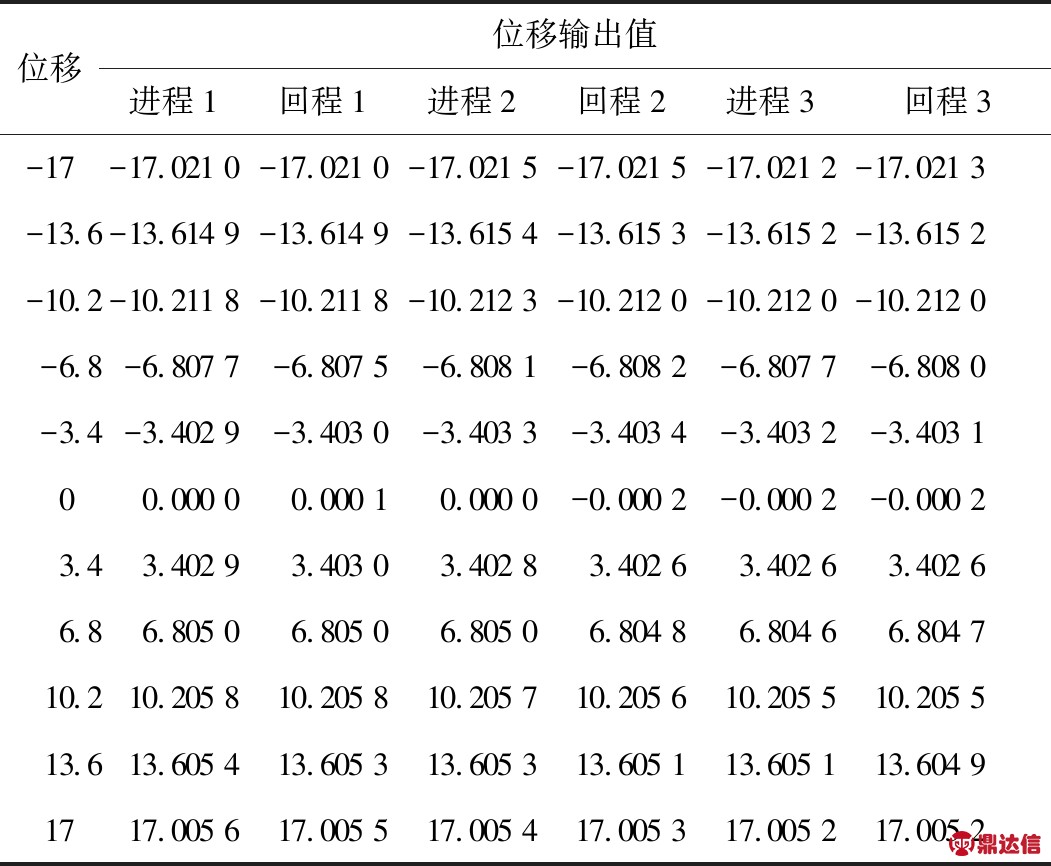

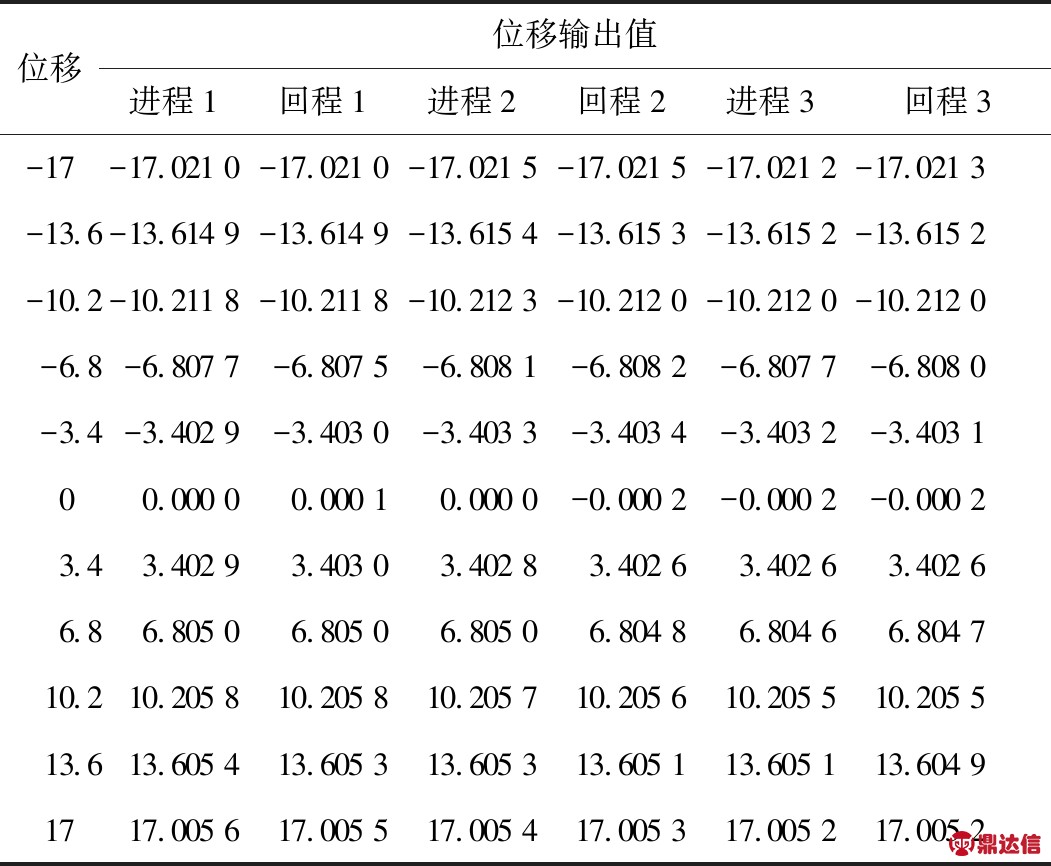

以线性度为0.02%,测量范围为-17~17 mm的激光位移传感器为对象,试验原始数据如表4所示。

表4 激光位移传感器试验数据 mm

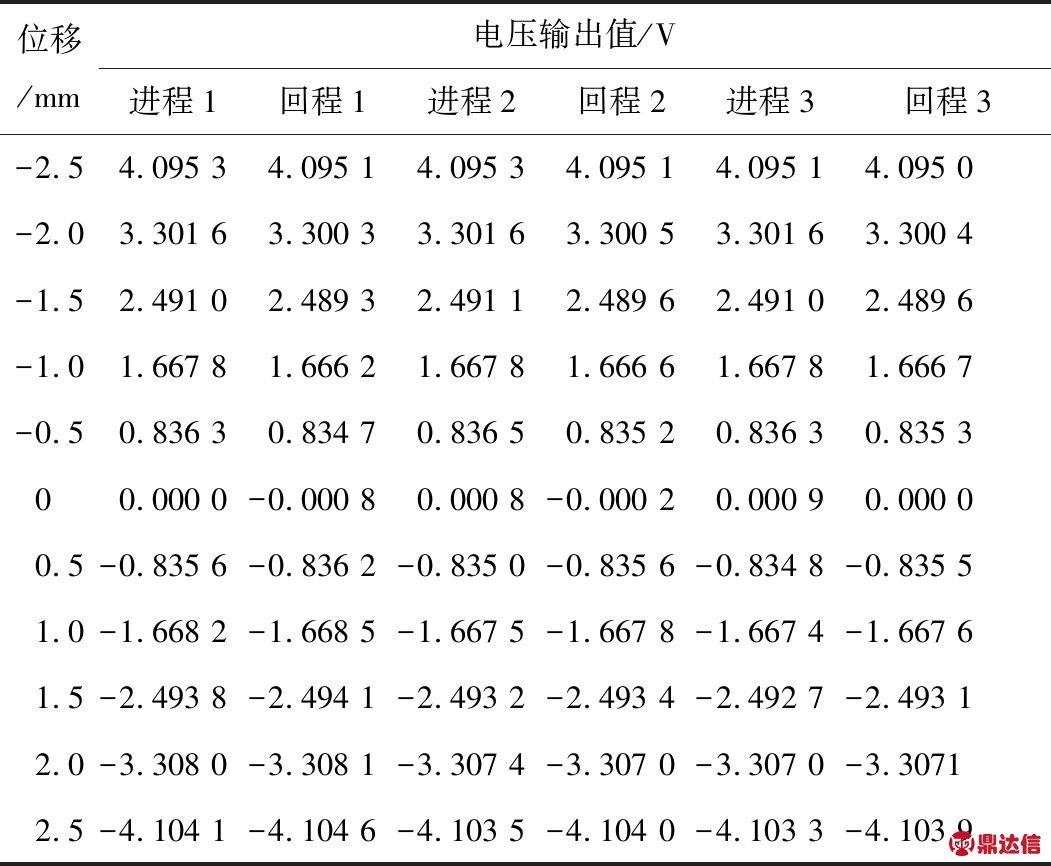

以线性度为0.5%,测量范围为-2.5~2.5 mm的LVDT位移传感器为试验对象,试验原始数据如表5所示。

表5 LVDT位移传感器试验数据

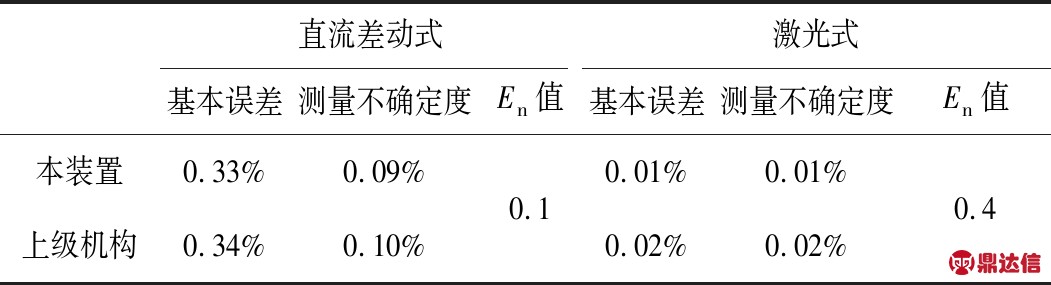

对以上校准数据进行分析计算,根据计量比对的方式,采用En值比对的方法进行验证[10]。表6为本校准装置与上级计量机构校准结果的比对结果。从表6可以看出,比对结果的En值<1,验证了本校准装置的可靠及校准方法的合理性。

表6 位移传感器校准比对结果

5 结束语

针对位移传感器校准的准确度及效率问题,基于激光干涉仪研制了具有nm分辨力定位功能的位移传感器自动化校准装置。介绍了其硬件结构组成及工作原理,校准软件的功能流程及定位控制逻辑。综合考虑固有因素、环境因素及安装因素,对校准装置进行了系统性的不确定度分析。并通过试验分析,验证了校准装置的性能及有效性。