摘 要:针对目前使用的CMIS系统的自动服装后整理工艺漂染效果不佳而导致工艺自动化效率低的问题,提出了基于智能自动化设备的服装后整理工艺设计方法。采用NH-G1000型自动辊压粘合机,对粘附在树脂上的织物进行自动粘合。采用湿热缩绒整理的方法,可改善织物的外观。自动漂染采用纤维素酶,避免对环境造成危害。按整理后的服装自动蒸烫工艺流程,设定自动蒸烫、定形周期。通过服装后整理自动烫印、熨烫工艺,实现了织物花纹的烫印和褶皱处理。由实验验证结果可知,该技术下服装的漂白效果更好,并且最高自动化整理效率可达到95%,具有高效、环保整理效果。

关键词:自动化工艺;服装后整理;漂白;染色;脱水;定型

0 引言

我国服装市场与制造业在世界上占据着第一位的地位,特别是纺织品,以其高性价比得到了国际市场的广泛认可,成为全球最大的纺织品出口国[1]。虽然我国服装业发展快,但由于技术工艺、生产设备等方面比较落后,目前仍有一些先进的服装机械设备需要从国外引进,尤其是裁剪后整理专用加工设备薄弱,严重制约了我国服装工业的发展[2]。为此,必须强化裁剪设备、后整理工艺等专用高档后整理设备的研制。现阶段,针对我国服装生产的需要,服装整理设备分别采用国产设备和进口设备[3]。普通用户会选择国产设备,其熨烫质量和处理能力较强,而且价格便宜,适合大众用户的中、低端需求高档用户可以选择进口价格昂贵的整理机。

目前采用CMIS自动化服装后整理工艺,通过 CMIS服装后整理成套设备,采用无机磷酸盐染色法,进行服装后整理。但无机磷酸盐染色法的使用在自然条件下不易降解,积聚严重,对自然环境和水资源造成污染,严重影响工艺进程。为此,提出采用服装后整理工艺及全自动加工设备,结合纤维素酶-氧漂工艺,避免对环境的污染。

1 基于智能自动化设备的服装后整理工艺设计

为提高我国成衣生产的整体水平,解决当前服装行业中存在的问题,应积极研究和开发成衣机械设备,以填补国内的空白[4]。利用先进的计算机技术并结合基础理论,创新改造旧设备,开发高档成衣机械,促进我国服装自动化生产的高质量和高效率。

1.1 智能自动化服装后整理成套设备分析

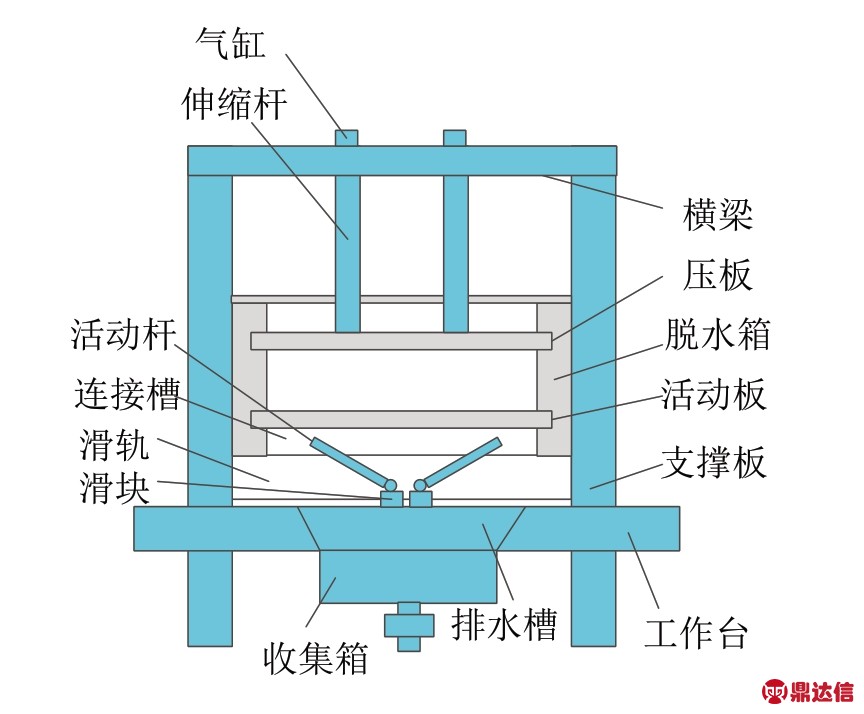

基于智能自动化的服装后整理成套设备,如图1所示。

图1 基于智能自动化的后整理成套设备

由图1可知,成套设备由平台、支撑板和横梁等框架组成,安装有伸缩杆、缸体、压板、脱水箱、活动板和活动杆,以及滑块、导轨和排水槽等。所述的支撑板分别垂直于工作台顶部两侧设置,对设备起支撑作用[5]。设备台面上的两个支撑板之间的横梁连接等框架,分别安装有伸缩杆、筒体、压板水平箱体和活动杆,以及滑块、导轨和排水槽等。本实用新型的支撑板垂直于拱顶两侧设置,对设备起支撑作用[6]。该梁的顶部固定有两个圆筒,圆筒的输出轴连通垂直设置的伸缩杆,收缩杆从梁的底部向下伸展到梁的底部,收缩杆的底部固定有水平的压板,两个支撑板之间有一个顶部开口的脱水槽,两个支撑板的底部分别固定在脱水槽的两端[7-9]。该压力板下部设有活动板,活动板上有均匀排列的孔,活动板底端与两个安装了倾斜装置活动杆铰接,两个活动杆呈倒八字形,活动杆底端与滑块铰接[10]。台面两侧设有水平滑道,滑道两侧连接滑块,中间设有排水槽。集水箱设于工作台底部,通过水平杆连接,沿两侧设置水平滑道[11]。两根水平弹性绳通过连杆的一端固定在支撑板的侧壁上,两个挡板位于两个支撑板之间,在水箱底部设有垂直连接槽,活动杆位于连接槽内。

1.2 智能自动化服装后整理工艺

1.2.1 服装后整理自动粘合和缩绒工艺

对于附着在粘性树脂上的织物,使用NH-G1000型辊压自动粘合机,能够自动将附着在粘性树脂上的织物进行粘合处理,这种新型工艺粘合机主要由传动机构、驱动机构、加热机构、加压机构、清洗机构、剥离机构组成的,该装置体积小,维护方便,可调节温度、压力和速度[12]。NH-G1000型辊压自动粘合机可根据不同的温度、压力和速度要求进行调整,以达到最佳的胶合效果,有效提高服装产品质量。

当一些羊毛衫类衣服在一定湿热条件下,经过反复不规则的外力作用和持续不断的运动,使其体积缩小,重量增加,表面出现一层短毛的情况下,可采取缩绒整理的方法。高级蛋白纤维制品一般都是用精纺毛衣,经轻缩布处理后即可清洗。经收缩整理后的织物外观改善,手感更加饱满柔软,温暖而富有弹性。

1.2.2 服装后整理自动漂白、染色工艺

为防止色光和亮度的影响,颜色鲜艳的针织产品在染色前应先进行漂白。利用纤维素酶改善氧化过程中过氧化氢的稳定性的方法,可明显降低过氧化氢在高温、碱性条件下的分解速率,对环境无危害。

自动漂白工艺流程如下:

在持续高温条件下,将该过氧化氢放置在碱性液体中进行分解处理,由此产生自由基,破坏棉织物天然颜色,进而完成漂白,提高织物白度。正是因为纤维素酶中铜、铁、铬、锰等重金属离子的存在,所以在水中能迅速分解过氧化氢生成氧气,不但不能起到漂白的作用,而且如果氧气渗入织物,还会引起严重的降解损伤。氧漂时,应添加一定量的稳定剂,防止重金属离子催化分解过氧化氢,以保证过氧化氢的有效浓度,提高过氧化氢的氧化能力,延长漂白期。工业上普遍使用烧碱,其主要作用是调节氧漂水的 pH值至一定的碱度,促进过氧化物的分解,从而对织物产生漂白作用。纤维素酶氨基酸残基中的氨基、梭形基、轻基等功能基能与重金属离子协同作用,降低了过氧化物分解速率,增加了其氧漂移稳定性。

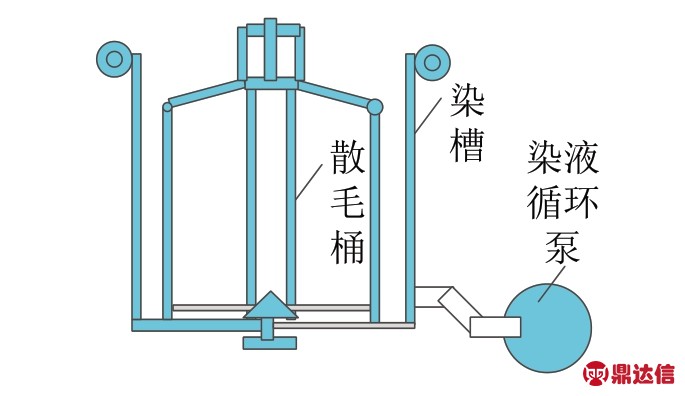

衣服染色是对已经漂白完成后的织物进行染色和改色,通过使用环保无污染专业染料,能够避免皮肤被刺激,还能避免织物污渍。使用NC464B型智能自动化染色机结构,其结构如图2所示。

图2 NC464B型智能自动化染色机结构

由图2可知,智能自动化染色工作如下所示:

第一步:原布进入NC464B型散毛机上色后,进行散毛处理,并自动将其装入散毛筒内;

第二步:在100℃下退浆,煮熟30min后,加入1g/L皂洗剂进行脱油处理;

第三步:在染液循环泵中放入已溶解的染料助剂,将处理过的织物放入染液循环泵进行染色。

1.2.3 服装后整理自动蒸烫、定形工艺

蒸烫、定形的目的是使染过的衣服保持持久、稳定的尺寸,并保持外观平整,保证其光彩丰满。蒸烫、定形贯穿于服装后整理的始终,总的来说可将其分为两个步骤,分别是中间蒸烫和成品蒸烫。其中中间蒸烫是穿插在服装缝纫工序之间,是在局部进行的整理行为;成品蒸烫指的是缝纫完后,对服装进行定形处理。

服装后整理自动蒸烫工艺设计如图3所示。

图3 服装后整理自动蒸烫工艺

由图3可知,程序卡共有60s的执行时间,程序轨迹共有8个,在程序设计时,使用3mm宽的黑色胶带,贴在空白轨条中。当织物完成蒸烫处理后,对织物进行自动压领压袖工作,压领压袖机是专门针对衣领、袖口定形设计的专用设备,通过一定时间的加温、加压来完成衣领、袖口的定形。该设备由上、下模具、执行机构及控制系统等组成,可实现温度、压力的调节,其结构简单,可一机多用,通过更换模具零件可实现熨烫定形,生产效率高,定形效果好。

1.2.4 服装后整理自动烫印工艺

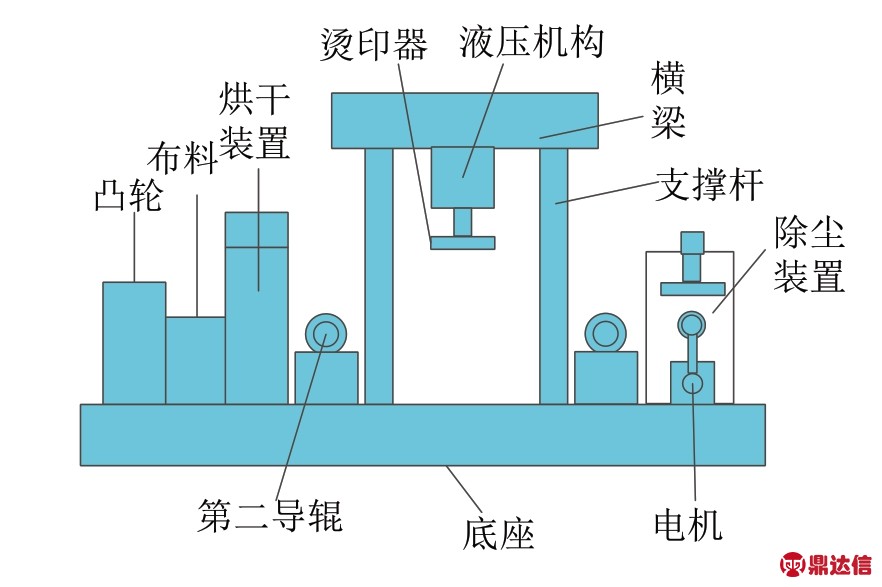

智能自动化烫印机主要包括电机、液压机构、烫印器、除尘装置和烘干装置等,布料被卷在出料辊上。支架顶端设有向下凹陷的圆弧形安装槽,出料辊被设置在安装槽内;除尘装置是由电机、外壳、风扇、吸尘罩、凸轮等组成[13];风扇安装在外壳的顶部,通过管道与吸尘罩连通,吸尘罩位于布料的上方,当布料穿过除尘装置时,就会将布料上的灰尘吸附;凸轮安装在布料的下方,通过传动带与电机连接带动凸轮转动,当布料与凸轮接触,使布料抖动,将布料上的灰尘和杂质震掉,提高除尘效果[14]。

烫印机结构示意图,如图4所示。

图4 智能自动化烫印机结构示意图

由图4可知,服装后整理自动烫印工艺流程如下所示:

第一步:将布料绕过位于布料上方第一个导向辊,并把它固定在液压机上,避免布料与水接触[15]。

第二步:将液压机装在横梁上,用支撑杆固定在底座上。通过导辊将织物输送到烫印机的底部,烫印机的开关会自动识别织物并开始烫印。本工艺烫印面积大于支架面积,可防止烫印脱落;

第三步:将烫印织物绕过与第一导辊高度相同的第二导辊,送至干燥装置,干燥装置可快速干燥烫印好的花纹,避免在收卷时花纹粘连不清,影响产品质量。

第四步:烫印和烘干处理后的织物末端接在集尘器上,收集烫印和烘干的织物;

第五步:由收料机将织物拉出,然后通过除尘装置的风扇,将织物中的残尘吹走,凸轮带动织物摆动,减少织物上的灰尘;

第六步:经过除尘后的织物送到烫印机下端,用液压机构和支架完成烫印,烫印效果好。

1.2.5 服装后整理自动熨烫工艺

智能自动化熨烫是成衣加工中的褶皱处理工艺,针对不同材料的织物,通过固定的温度、压力、湿度和时间,使布料的密度形状和结构发生变化,熨烫完成后的衣物平整挺阔,更加地丰满立体。智能自动化熨烫机由一至三个辊子组成,采用手动或电动旋转,当辊子加热至一定温度后,通过两个辊子之间的卷动,湿衣服将被除去大量的水分,以达到烫平和去皱的效果。

多辊组合式熨平机自动熨烫工艺步骤为:

第一步:设备运转时,先将布放在传送带上,由熨平辊带动三辊连续动压入熨平辊内;

第二步:熨辊转动后,由熨辊带动压力;

第三步:由自动压平滚筒驱动,使来自六台熨平机的布料正反两次熨平,通过传送带到达出口。

提升服装后整理自动熨烫的自动化效率,应采取以下改进措施:1)在第一熨烫辊和第二熨烫辊出口处加装牵引装置的不锈钢刮刀;2)将三个熨烫辊减少到两个,并增加第一熨烫辊与靠近第一熨烫辊的传动辊之间的接触面积;3)在每条输送带上加一个圆圈,以避免输送过程中的摩擦。

2 实验

为了验证基于智能自动化设备的服装后整理工艺设计合理性,以羊毛衫的漂染过程为例,对比分析无机磷酸盐漂染技术和纤维素酶氧漂技术漂白效果。

2.1 实验项目

我国现有服装企业近4万家,其中河南省企业近500家。但是,总体装备水平相对落后,难以完成2000年出口创汇350亿美元的任务。当前国内羊绒面料普遍缺乏光泽,手感暗淡,花色单调,毫无生气。

分别使用CMIS自动化服装后整理工艺和基于智能自动化设备整理工艺,对漂白效果进行对比分析,两种技术实验过程所需的设备及参数如下所示:

1)CMIS自动化服装后整理工艺

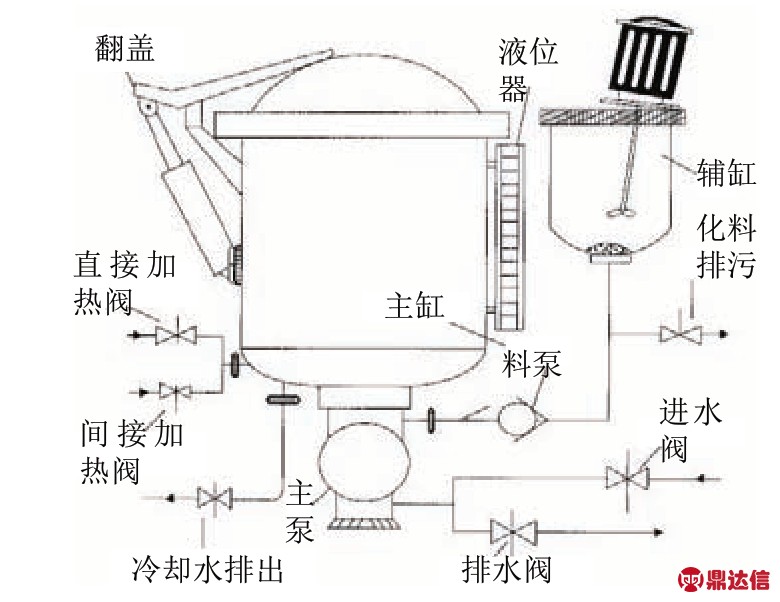

CMIS自动化服装后整理工艺中无机磷酸盐漂染技术所需设备如图5所示。

图5 无机磷酸盐漂染设备

由图5可知,本机辊带中心管上有小孔,主要用于将染色颜料流经此小孔。开机后,循环泵开始工作,此时染色温度较高,染色液逐渐从筒体中心流出,由内向外穿过纤维,这样循环。染色后,将松散的纤维放入锅中,用盖子压紧,然后放入染色槽。染液由循环泵自下向上输送,再由假底出锅形成循环染。

2)基于智能自动化设备整理工艺

使用浸漂工艺对羊毛衫进行氧漂,所需参数如表1所示。

表1 羊毛衫氧漂参数

经过氧漂后对羊毛衫进行常规水洗与烘干。

2.2 实验结果与分析

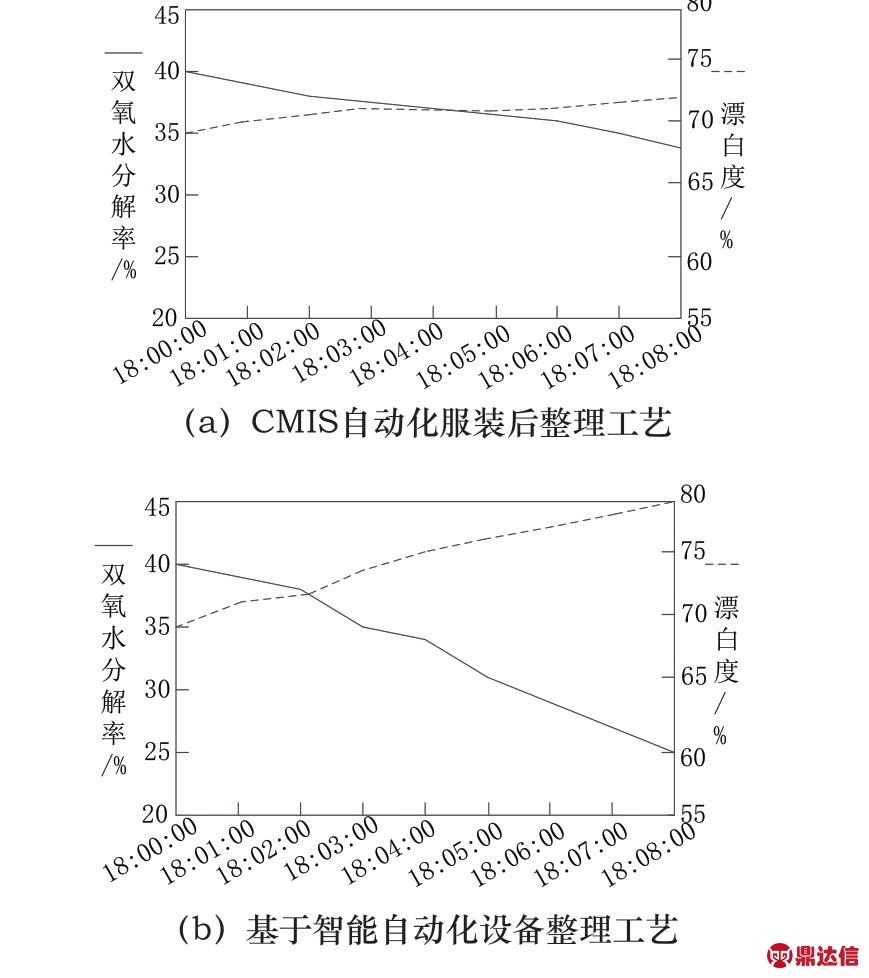

使用CMIS自动化服装后整理工艺和基于智能自动化设备整理工艺,对比分析双氧水分解率和羊毛衫漂白度,对比结果如图6所示。

图6 两种工艺双氧水分解率和羊毛衫漂白度对比分析

由图6可知,使用CMIS自动化服装后整理工艺随着时间增加,双氧水分解率逐渐下降,但下降幅度并不大,最终分解率达到34%。而漂白度随着时间增加逐渐升高,但升高幅度并不大,最终漂白度达到72%。

使用基于智能自动化设备整理工艺随着时间增加,双氧水分解率逐渐下降,下降幅度较大,最终分解率达到26%。漂白度随着时间增加逐渐升高,升高幅度较大最终漂白度达到80%,由此可知,使用基于智能自动化设备整理工艺漂白效果较好。

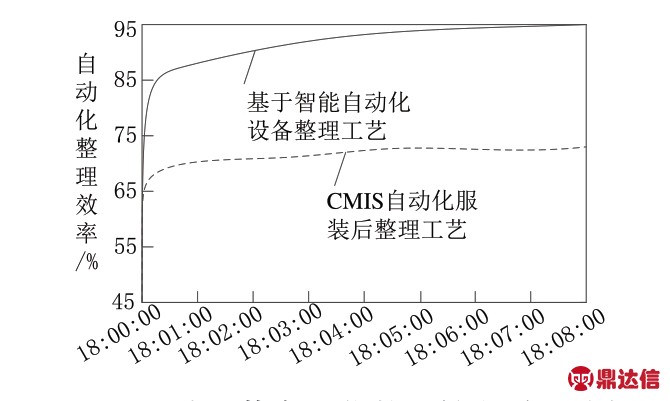

通过上述对比结果可确定所设计的工艺不会对环境造成威胁,为了进一步验证该工艺自动化整理效率较高,需再次将两种工艺的自动化整理效率进行对比分析,对比结果如图7所示。

图7 两种工艺自动化整理效率对比分析

由图7可知,使用基于智能自动化设备整理工艺自动化整理效率较高,最高可达到95%。

3 结语

提出的基于智能自动化设备的服装后整理工艺设计方法,在服装加工完成后,对服装进行后整理,使用纤维素酶氧漂技术,避免了环境污染,方便工作人员随时取出,给工作带来了便利。

尽管在当前的工作中取得了一些成绩,但为了企业的持续健康地发展,仍需在今后的工作中不断完善、创新,提高生产质量,完善服装后整理工艺。