摘 要:针对传统的机器人机械故障检测系统存在的抗干扰能力较差、检测时间较长、准确率较低的问题,本文设计了基于灰色关联模型的水下通信机器人机械故障自动化检测系统。系统硬件部分包括单片机数据处理模块、RS-485串行通信模块、液晶显示模块以及按键控制模块。在系统软件部分,利用灰色关联模型采集水下通信机器人机械数据集,然后采用LMS算法去除数据中的干扰信号,通过比较机械故障自动化检测参数与机器故障自动化检测阈值,来判定机器人是否存在机械故障。实验结果表明:本文系统的故障检测准确率始终维持在95%以上,系统的检测平均时延为0.45s,且其抗干扰能力较强。

关键词:灰色关联模型;水下通信机器人;机械故障;故障检测

0 引言

水下通信机器人是一种能在水下自由移动并能根据指令完成特殊通信任务的机械装置,一般分为载人式水下通信机器人、遥控式水下通信机器人和自主式通信水下机器人[1]。不管是在石油开采、海上养殖或者是在军事方面情报搜集与监视,水下机器人都有着不可替代的意义[2]。水下机器人通过自身携带的各个传感器的测量速度、高度、湿度、密度、压力等信号,经过CPU进行处理,向水下机器人发送智能化的自主控制命令,水上工程人员操作水下机器人独立完成指令,例如:深海航行、海洋探寻、水下定位等等,水下机器人可利用水声通信或者浮出水面与卫星或者地上控制人员进行无线通信,水下机器人在水下活动时,因为没有电缆使其活动范围大大增加,可以更加去完成探寻任务,保障了工作顺利完成。

水下通信机器人的水下续航能力会受到供能情况的影响,这时其只能完成简单以及负载轻的动作,所以提供给水下通信机器人的能源问题是一个关键问题,并且自身携带的CPU的处理能力也是一个主要问题,除此之外,水下通信机器人还存在抗干扰能力较差,检测时间过长,检测结果实时性差等问题。

国内外相关领域学者针对水下机器人存在的问题展开了研究。文献[3]提出了基于信号提纯的机械故障检测系统,通过信号提纯分解水下机器人电流信号形成能量谱,利用遗传算法优化BP神经网络实现故障识别,从而完成故障检测。文献[4]提出了基于一种基于UKF的水下航行器IMU故障检测与诊断系统,利用微机电系统陀螺仪传感器以确定机器人姿态作为控制器系统的输入,将姿态调整到期望值,通过一个三自由度状态进行了数值仿真,实现故障检测。

但上述传统系统存在抗干扰能力较差、检测时间较长、准确率较低的问题。为此,本文设计了基于灰色关联模型的水下通信机器人机械故障自动化检测系统。

1 系统硬件设计

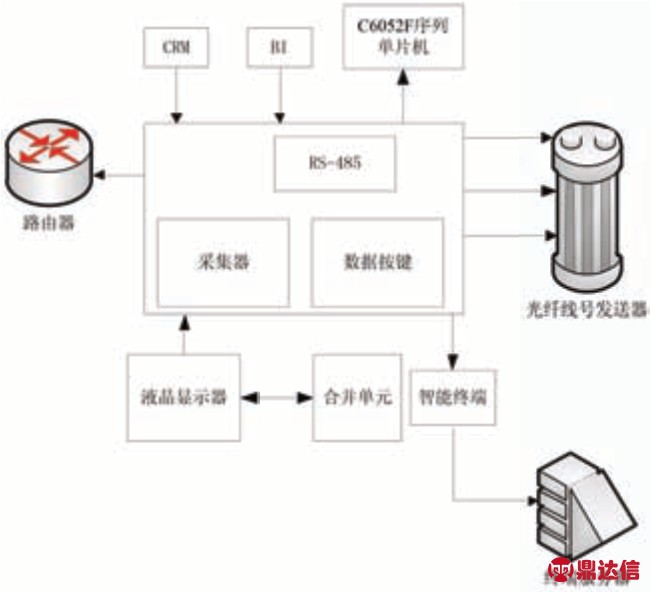

本文系统的硬件主要由四部分组成:单片机数据处理模块、RS-485串行通信模块、液晶显示模块和按键控制模块。系统硬件结构如图1所示。

图1 系统硬件结构图

观察图1可知,单片机采用高速XEAN的6052F250微处理器,液晶屏采用ICMJ3X7B-3液晶屏,控制键盘采用4×4矩阵结构键盘。水下通信机器人通过RS-485串行通信和单片机将数据参数传输,同时将数据参数传输回PC。LCD液晶显示器用于显示由单片机接收的水下通信机器人发送的数据参数和故障自动化检测。按键控制用于控制水下通信机器人在水下的运动状态,并控制其完成水下数据收集动作。

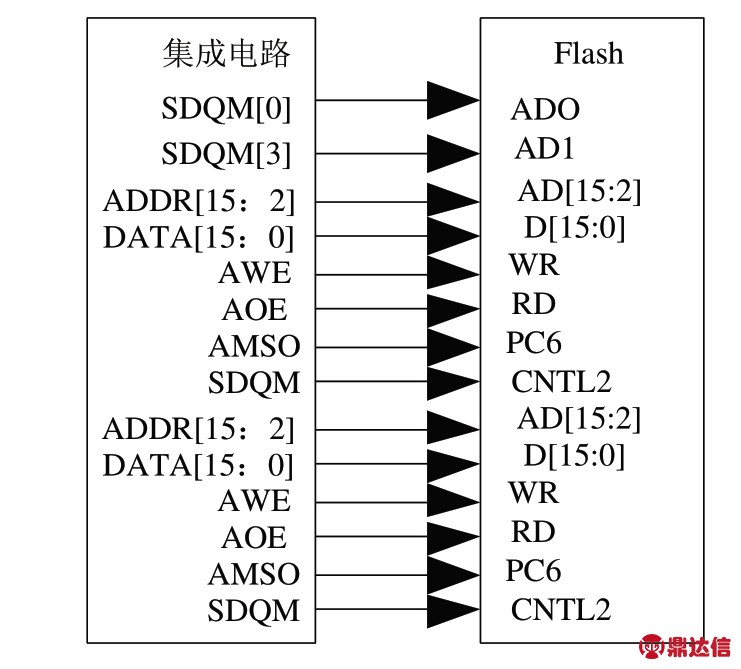

1.1 单片机数据处理模块设计

C6052F串行单片机与高速微控制器内核结合在一起,并与MCU-52指令命令完全兼容,单片机是其中的高速的一种,其完成动作的速度能够达到150或60MI/s,其高速程序内存器存储容量能够达到148kB,安全区片内的外部数据参数存储区达到8882B,其寻址空间为64K。单片机的串行接口具有3个UART,为了确保与水下通信机器人的高速通信,在设计当中,C6052F132芯片需要外接23.1235MHz晶振,经过5/2倍频得到60MHz。

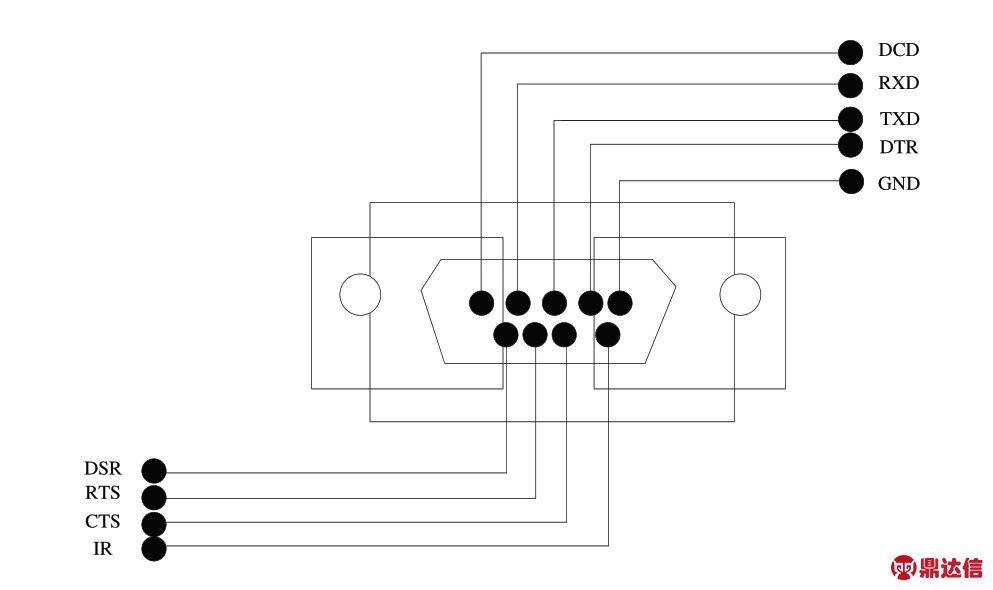

1.2 RS-485串口通信模块设计

由之前的硬件电路设计可知,采用RS-485串口通信方式不仅实现基于灰色关联模型的水下通信机器人故障自动化检测系统中水下通信机器人控制转换器与单片机的通信,还实现了计算机程序与水下通信机器人采集到的有效数据的通信。实际操作系统中,有个RS-485串口与单片机相连接,连接方式如图2所示。

图2 RS-485串口连接方式

本文系统采用MIC3133芯片组成RS-485串口通信,MIC3133芯片是用于RS-485标准串行通信的接口电路模型集,比特率为36400bit/s。在该接口电路中,双向数据通道用于检测水下通信机器人从C6052F130芯片传输的数据。单片机发送给系统控制器的控制信号命令通过MIC3133转换为相应指令,能够针对水下通信机器人的水下运动状态发出相应的运动指令,并且水下通信机器人将由其水下操作引起的相关控制数据返回给地面管理人员。控制数据用于数据参数分析以及机器故障自动化检测。

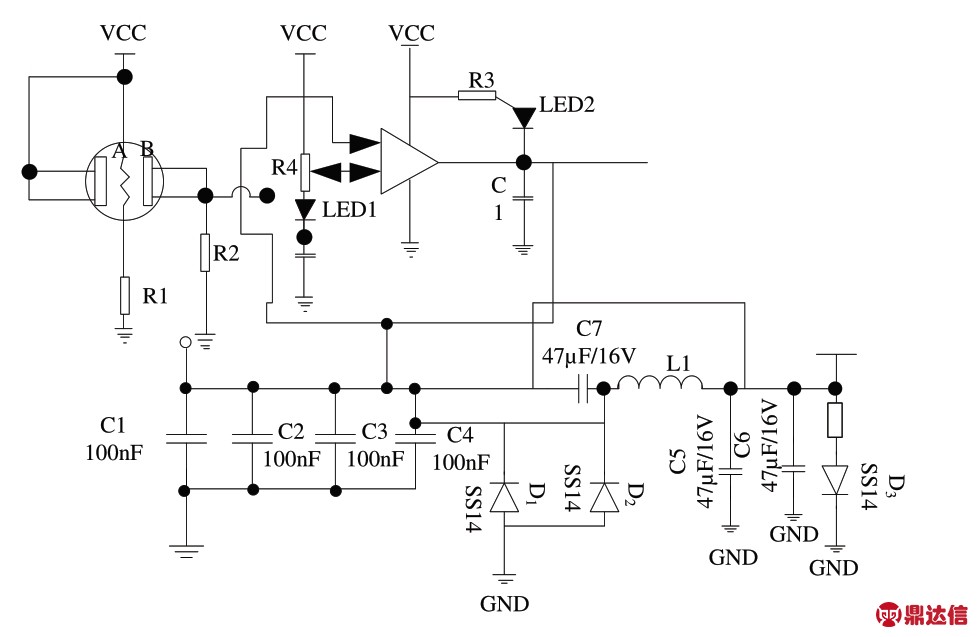

1.3 液晶显示模块设计

由单片机程序发送相应命令由控制器传送到ICMJ中文液晶屏,从BUSY=0开始的任何时间点,可将地面管理系统用户指令的中文显示字节置于电路数据线上,并发送高电平TEP信号,通过LCD屏幕处理投放到数据线上的机器人指令或水下通信机器人收集的故障数据参数。液晶显示结构如图3所示。

图3 液晶显示结构

观察图3可知,ICMJ中文液晶屏接收到外部高电平传输过来的控制信号后,立即把当前电路数据线上的命令或水下通信机器人回传的数据记录下来,与此同时将液晶显示屏数据线上的应答线路BUSY变为低电平,这表示RS-485串口通信已经接收到水下通信机器人采集到的数据正在忙于对这一数据进行数据处理,此时,计算机管理人员已经完成对液晶显示屏的读写操作,地上系统中的用户可以撤销计算机管理员发送到数据线上的通信信号,并且可协助液晶显示屏显示水下通信机器人固定工作之外的其他工作,也可以连续查询串口通信数据线上的应答线BUSY是否为低,如果BUSY=0,表示液晶显示屏对用户的读取工作已经执行完成,可以继续执行发送下一个水下通信机器人回传的数据参数。在使用LCD中,对控制器发送的控制信号和水下通信机器人采集到的数据信号可通过C6052F132芯片进行高低电平之间的相互转换,用来保证用户发送控制信号的可靠、快速传输,LCD复位采用上电自动化复位系统模式[5]。液晶显示器电路图如图4所示。

图4 液晶显示器电路图

1.4 按键控制模块设计

按键控制可以减少I/O串联端口,可控制键盘中的某个键按下由行列式列线逐个设置高电平后,用来检查行列输入运行状态。内部时钟结构如图5所示。

图5 内部时钟结构

按键控制将列线上的按键赋值并采集行列线上的回传数据,在这一操作程序中,将采用二进制逻辑编码形式,按键控制键盘上的按键设定在串口通信数据线上的行、列线的交点上,数据线的行、列线按照规定分别连接到控制按键键盘的开关两侧。

本文系统的硬件控制键盘主要完成以下几方面的调控设置:设定按键控制适应角度以及对PID各个数据参数的调整处理;对水下通信机器人在水下运行状态的向前和向后推进控制;计算机系统程序中故障自动化检测左侧推和右侧推控制;液晶显示屏开始和停止测试调控控制。

2 系统软件设计

通常水下通信机器人在水下发生机械故障时需要经历故障检测,由于水下通信机器人应用于海洋系统是一个庞大的系统,存在很多的机械故障来源,所以故障检测方法在检测方面存在很大的困难,对机械故障的预测能力弱。

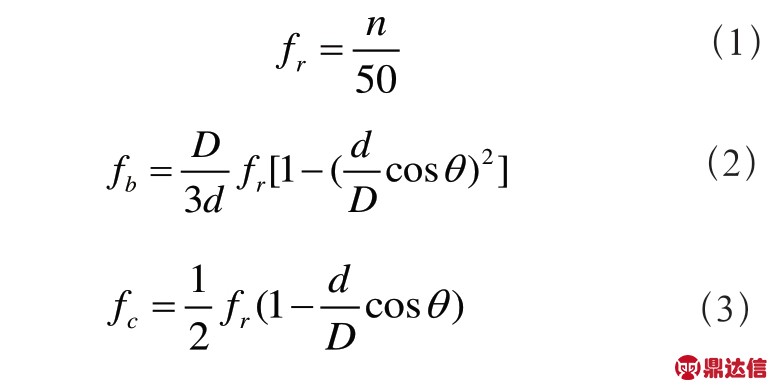

本文将采用基于灰色关联模型的故障自动化检测方法,其在机械故障检测方面有重要作用。这种方法通过收集大量数据,可以全面采集机械故障数据,准确实现机械的故障自动化检测。所以本文采用基于灰色关联模型对水下通信机器人进行故障自动化检测,结合系统硬件能够得到大量的回传实时数据。通过计算可得:

上述公式中,fr 为机械输出轴的运转频率;fb 为机器人的自转频率;fc 为机械的公转频率;fin 为机器人水下运行的故障冲击振动频率,d为机械输出轴的直径,D为机器人所在圆的直径,θ为滚动轴承的接触角,n为机械输出轴的转速。

本文系统的程序设计主要包括水下通信机器人回传数据处理、机械故障自适应检测、RS-485串口通信等步骤。水下通信机器人故障自动化检测程序流程如图6所示。

图6 水下通信机器人故障自动化检测程序流程

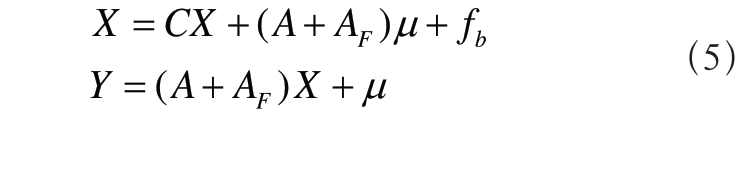

软件程序开发过程中采用SIMENS公司提供的IRY仿真开发环境,使用C语言编辑软件程序时,软件程序设计由模块化结构组成。具体过程为:单片机接收到控制器的控制位置信号后,与预设角度相比,如果比较结果表明与标准值的偏差过大,则采用恒转矩来控制水下通信机器人的转向。如果偏差较小,则增量PID将直接控制水下通信机器人的转向。比较后获得的控制值和偏差角作为机械故障自适应检测数据输入,采用LMS算法进行相应的控制信号处理,去除干扰信号,提升了系统检测效率,提高系统的抗干扰能力与故障检测的准确性。将获得的机械故障自动化检测参数与机器故障自动化检测阈值进行比较,如果在参数范围之内,则故障自动化检测正常,如果超过阈值,则判定机器出现一定故障。水下通信机器人控制器在发生故障状况下的动态方程可以近似表示为:

其中,X(d)为水下通信机器人输入控制信号;AF为控制器的动态状态输出;μ为机械故障自适应数据输出参数;X为自适应控制器跟踪水下通信机器人的状态阈值。利用水下通信机器人状态控制的回传数据获得自适应机械故障输出参数矢量C=(C5,C10,C15,…CN0),所以输出信号为:

将计算所得控制信号与机器故障自动化检测阈值进行比较,判定机器是否出现故障,并通过串口通信模块将判定结果传输至液晶显示模块,实现基于灰色关联模型的水下通信机器人故障自动化检测系统设计。

3 实验研究

为检测本文提出的基于灰色关联模型的水下通信机器人机械故障自动化检测系统的有效性,将文献[3]系统和文献[4]系统作为对比,与本文系统共同完成性能验证。设定实验参数如表1所示。

表1 实验参数

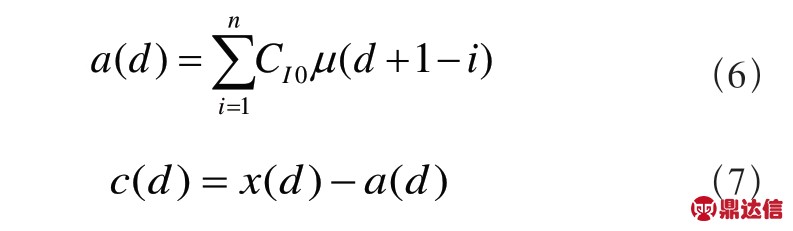

在上述实验参数下,开展水下通信机器人故障自动化检测实验,在20min内对水下通信机器人进行10次故障自动化检测,得到不同检测系统的故障自动化检测准确率如图7所示。

图7 不同检测系统的故障自动化检测准确率

如图7所示,本文系统的故障检测准确率始终维持在95%以上,相比与2种传统系统有着较大的提升。这是因为本文系统应用灰色关联模型对水下通信机器人各类故障数据进行合成采集处理,并通过LMS算法将采集信号与机器故障自动化检测阈值进行比较,能够得出准确的水下通信机器人故障自动化检测结果。

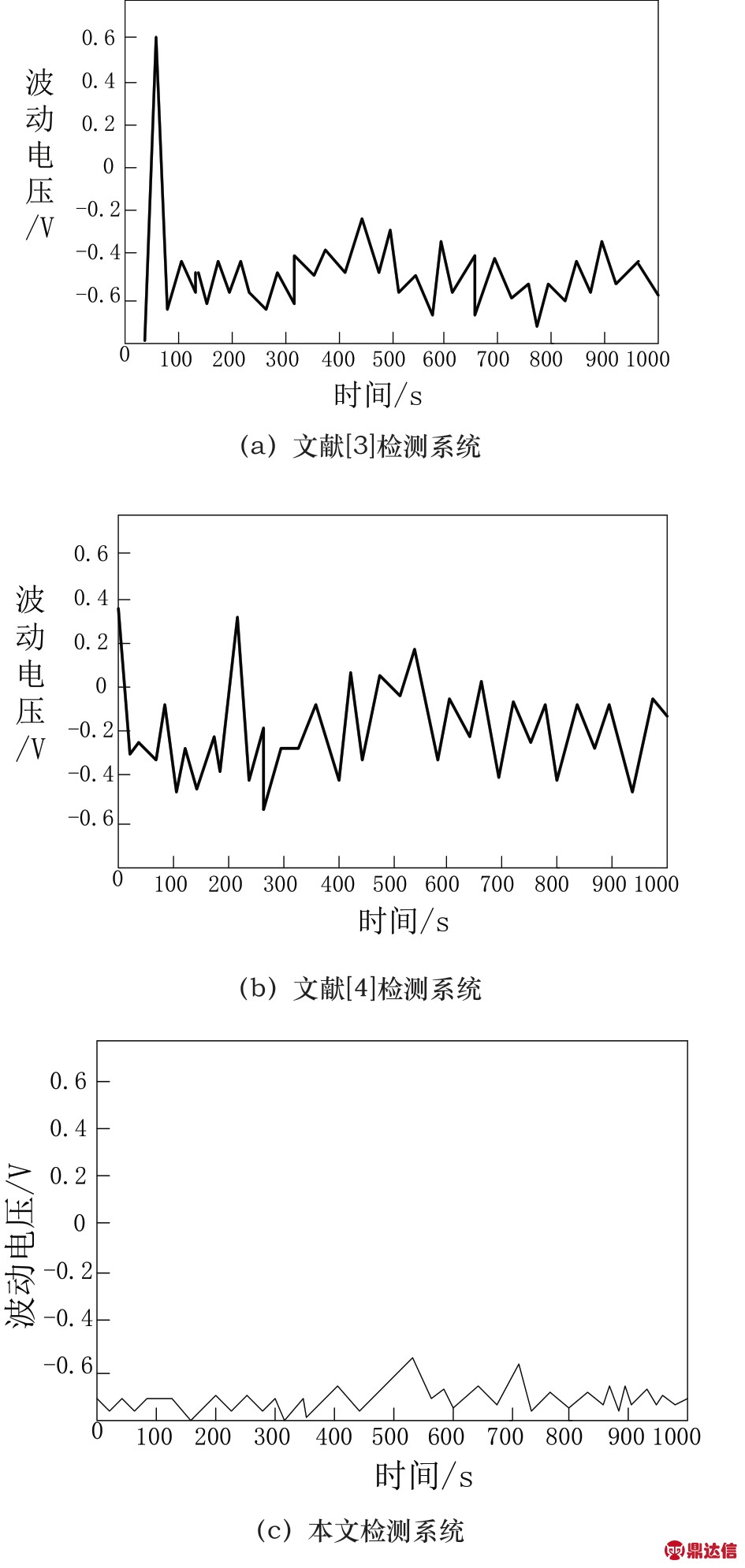

对三种检测系统做抗干扰性实验,干扰性系统电压波形结果如图8所示。

图8 不同系统的干扰性系统电压波形

根据图8可知,在同样的干扰状况下,本文系统的波动状况更小,证明其抗干扰能力更强。这是因为本文系统通过LMS算法对采集到的信号进行处理,有一定的去噪效果,从而提高了系统的抗干扰性。

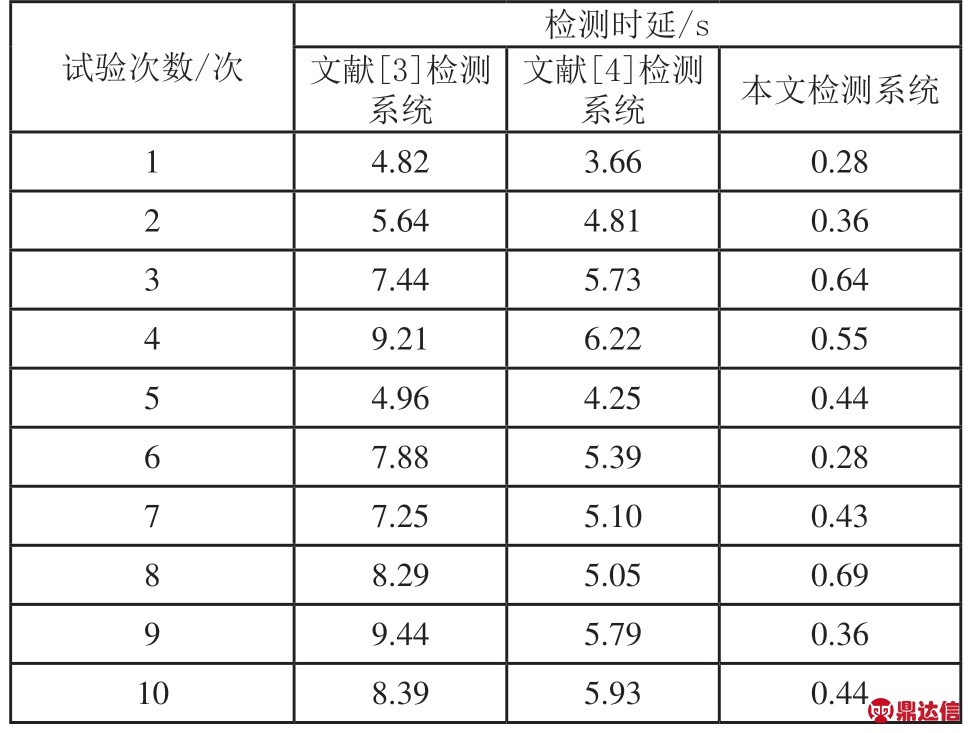

不同系统的检测时延实验结果如表2所示。

表2 不同系统的检测时延实验结果

根据表2可知,相比于2种传统系统,本文系统对机械故障的检测时延更小,平均时延为0.45s。由此可见,本文系统对水下通信机器人的故障自动化检测更具有实时性,这是因为本文检测系统通过LMS算法进行去噪,降低了信息处理量,提高了系统检测效率,从而减少了检测时间,使其更适合于实际应用。

4 结语

本文针对目前水下通信机器人研发上存在的能源供给、水下通信机器人负载、控制、故障自动化检测以及水下通信机器人回收等问题,设计了一种基于灰色关联模型的水下通信机器人机械故障自动化检测系统。该系统以单片机为核心,采集机器人在水下工作的相关数据参数,通过串口通信的方式发送到故障控制器,并通过液晶显示屏显示水下通信机器人回传的重要数据,采用灰色关联模型采集水下通信机器人故障数据,利用LMS算法判断机械故障,通过硬软件协同工作实现水下通信机器人故障自动化检测系统设计。实验结果表明,本文系统在水下通信机器人故障自动化检测过程中的波动状况更小、抗干扰能力更强,且检测时延较短,证明了该系统的准确性及时效性。