摘要: 针对侵彻过程中的弹引系统,对弹引螺纹连接结构振动特性进行了研究,建立了弹引螺纹连接结构弹性模型。在模型中,充分考虑了螺纹载荷分布不均匀的特性,不但给出了螺纹载荷分布规律,还给出了螺纹连接结构的等效刚度和振动频率;同时,为了验证模型的正确性,对弹引螺纹连接结构的拉伸和冲击过程进行了有限元仿真和试验,分别通过对弹引系统各结构振动特性的计算和对实测过载信号进行时频分析得到了系统的频率特性;将弹引系统的振动频率与实测过载信号的时频分析结果进行了对比。分析计算和试验结果发现:与静载荷时相比,冲击载荷作用下第一扣螺纹承受的载荷更大;螺纹连接结构的刚度明显小于固连结构;增加螺纹材料刚度、增加螺纹旋合长度、减小螺距能够有效增加螺纹连接结构固有频率;在侵彻过载测试信号的时频分析结果中明显存在与螺纹连接结构的振动频率一致的振动信号,并且该频率成分的信号幅值很高,对过载信号影响很大。

关键词: 弹引螺纹连接;振动特性;弹性模型;等效刚度;振动频率

引信体与弹体之间一般的典型连接是螺纹连接。通常人们会认为在弹体保护下,引信体承受的惯性冲击会小于弹体承受的过载。然而实践中却出现了引信体过载峰值高于弹体过载峰值、过载脉宽低于弹体过载脉宽的现象,即引信经受着比弹体更恶劣的过载环境,其原因主要是冲击在连接处的传递上。因此,正确并深入认识侵彻过程中引信体与弹体螺纹连接界面在侵彻过程中的振动特性十分必要。它是智能引信安全性和可靠性设计的关键。

对于螺纹连接结构,自从1929 年den Hartog[1]对涡轮机叶片连接螺栓的应力进行了研究,螺纹承载分布特点开始受到广泛关注。在螺纹承载分布的解析法中,Sopwith 法[2]、Yamamoto 法[3]两种解析方法得到了较为广泛的认可,两种方法类似,都将螺纹看成悬臂梁,并且以螺纹轴向载荷的分布来反映螺纹承载分布。同时,文献[4-9]也对螺纹载荷分布进行了研究,文献[10-13]采用有限元方法对螺纹连接结构进行了详细地分析,其中文献[13]还对螺纹连接结构的载荷传递进行了研究,但他们并未对螺纹连接结构进行理论分析。这些方法能够很好地反映出螺纹承载的分布情况,但并未对螺纹连接结构的振动特性进行详细分析。

因此,本文中将弹体与引信体的螺纹连接结构简化为螺母体与螺栓体的连接结构,对其在侵彻过程中的振动特性进行研究。针对侵彻弹引螺纹连接结构的特点,建立侵彻过程中弹引螺纹连接结构的弹性模型,并计算出弹引螺纹连接结构的有效刚度及固有频率。另外,为了验证模型的正确性,将对弹引螺纹连接结构的拉伸过程和弹引螺纹连接结构侵彻混凝土目标的冲击过程进行有限元模拟和试验,还将对侵彻过载信号进行时频分析,并将计算出弹引结构的各阶振动频率,根据弹引螺纹连接结构的固有频率判断出包含于实测过载信号中、由于弹引螺纹连接导致的振动频率成分信号[14-15]。

1 螺纹弹性模型

1.1 螺纹体的弹性变形

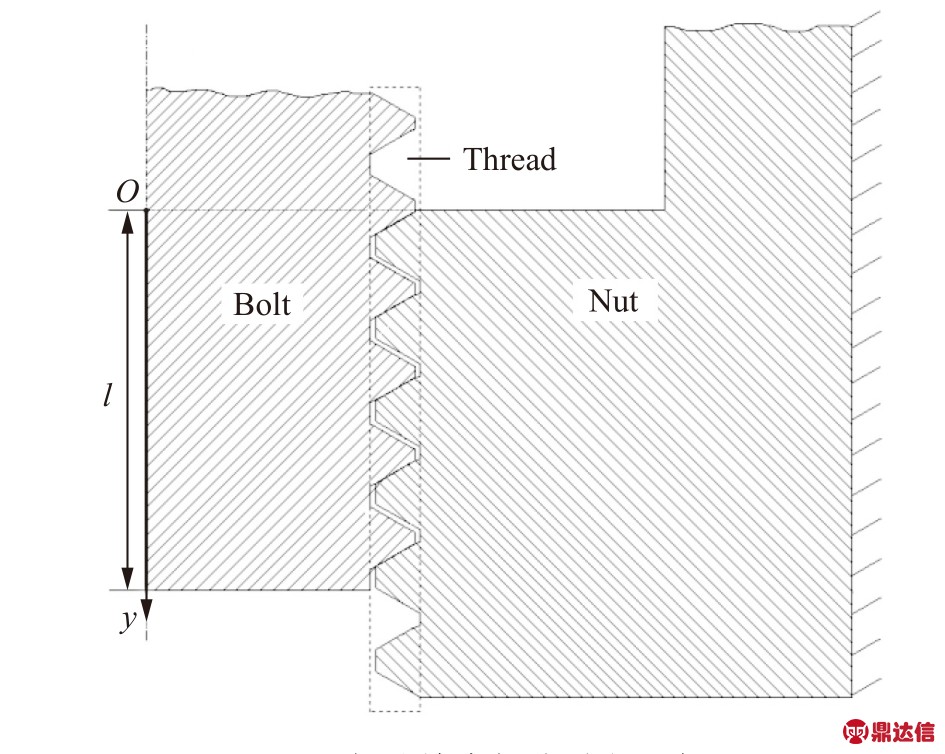

螺纹体是连接螺栓体和螺母体重要环节,螺栓体和螺母体的相互作用也是通过螺纹体来传递的,其结构如图1 所示。通常情况下,螺纹体的质量相对螺栓体或螺母体都是很小的。因此,在动态作用过程中,螺纹体自身的惯性可以忽略,而只体现刚度的特征,刚度特征可通过静态分析来求得。

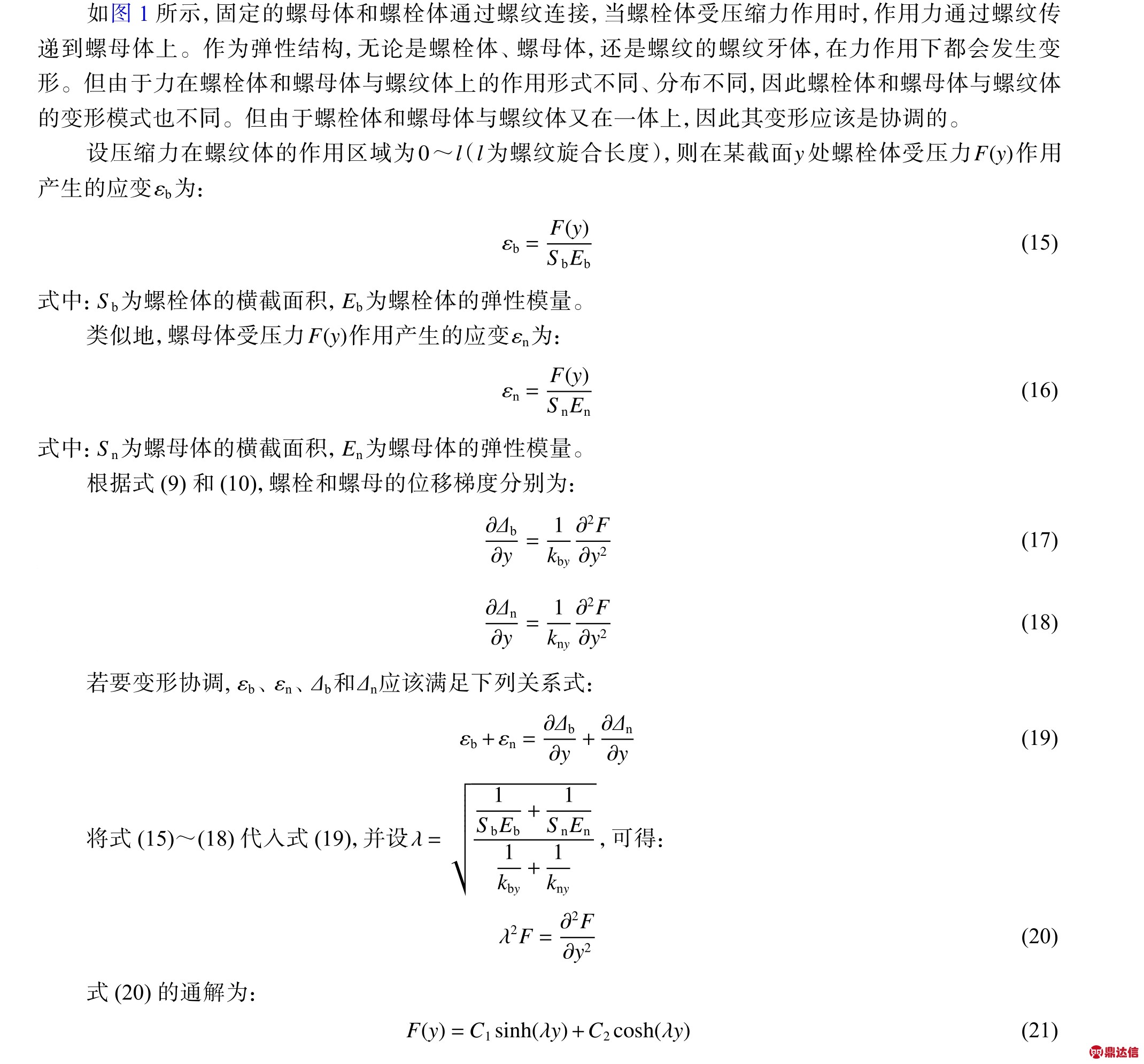

根据文献[3],对于如图1 所示的相互接触并有力作用的三角形螺纹的内外螺纹牙,除了熟知的由于螺纹牙弯曲产生的挠曲 δ1 外,还有螺纹牙剪切产生的变形 δ2 ,牙根倾斜产生的变形 δ3 ,牙根剪切产生的变形 δ4 以及螺纹牙径向扩展、收缩产生的变形 δ5 ,如图2 所示。

图1 螺纹旋合部分受力示意图

Fig. 1 Schematic of the force on the screw

图2 弯曲引起的变形或剪切引起的变形

Fig. 2 Deformation caused by bending or shear

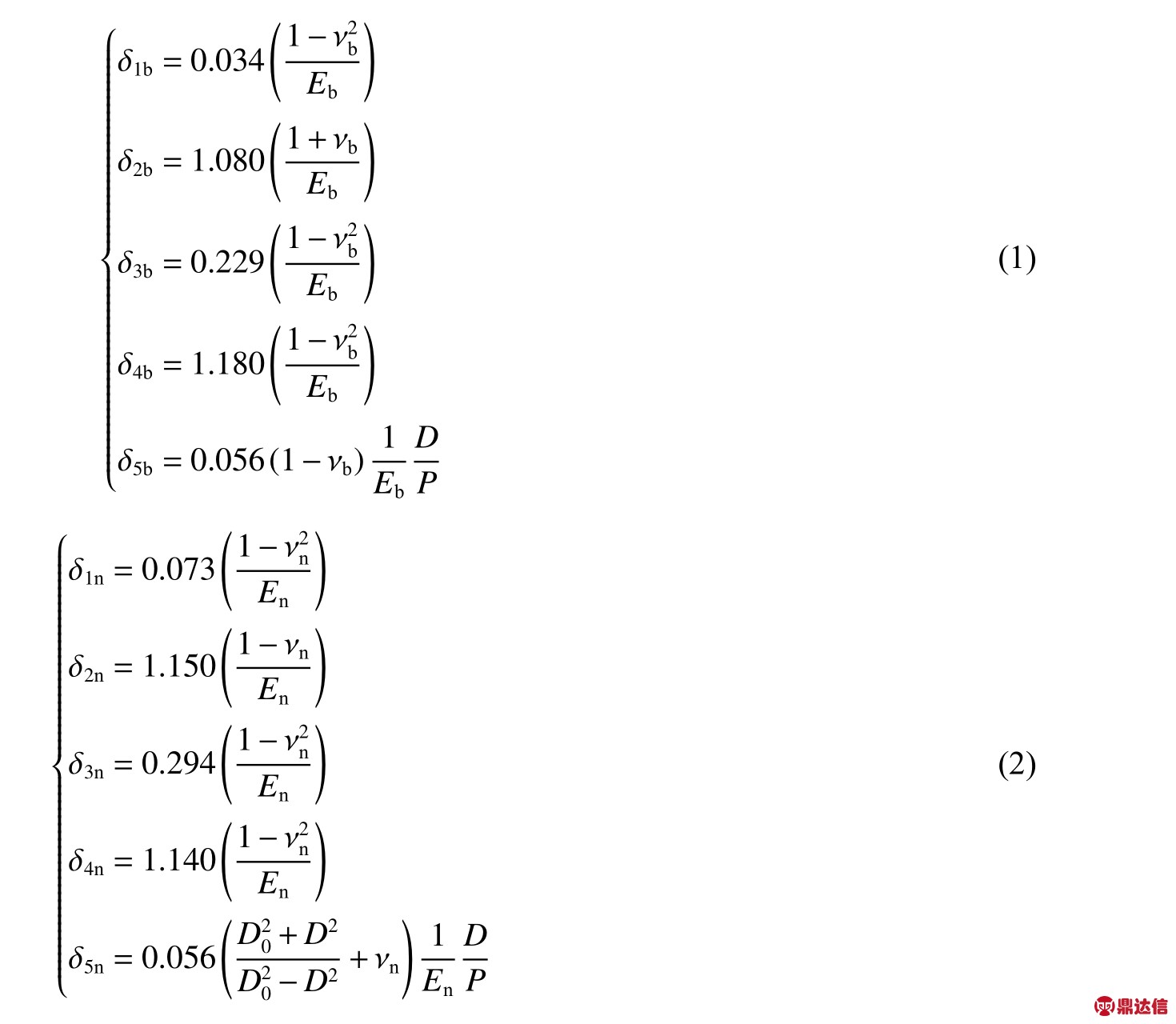

将外螺纹体本体看作是直径为螺纹有效直径D 的实心圆柱,把内螺纹本体看作是外径为D0,内径为D 的空心圆柱。对于每单位宽度上受单位轴向力作用的螺栓和螺母,螺纹牙的轴向弹性变形分别为:

式中:下标中的n 表示外螺纹,b 表示内螺纹;E 为材料的弹性模量,ν 为泊松比,P 为螺距。外螺纹和内螺纹的轴向总变形分别为:

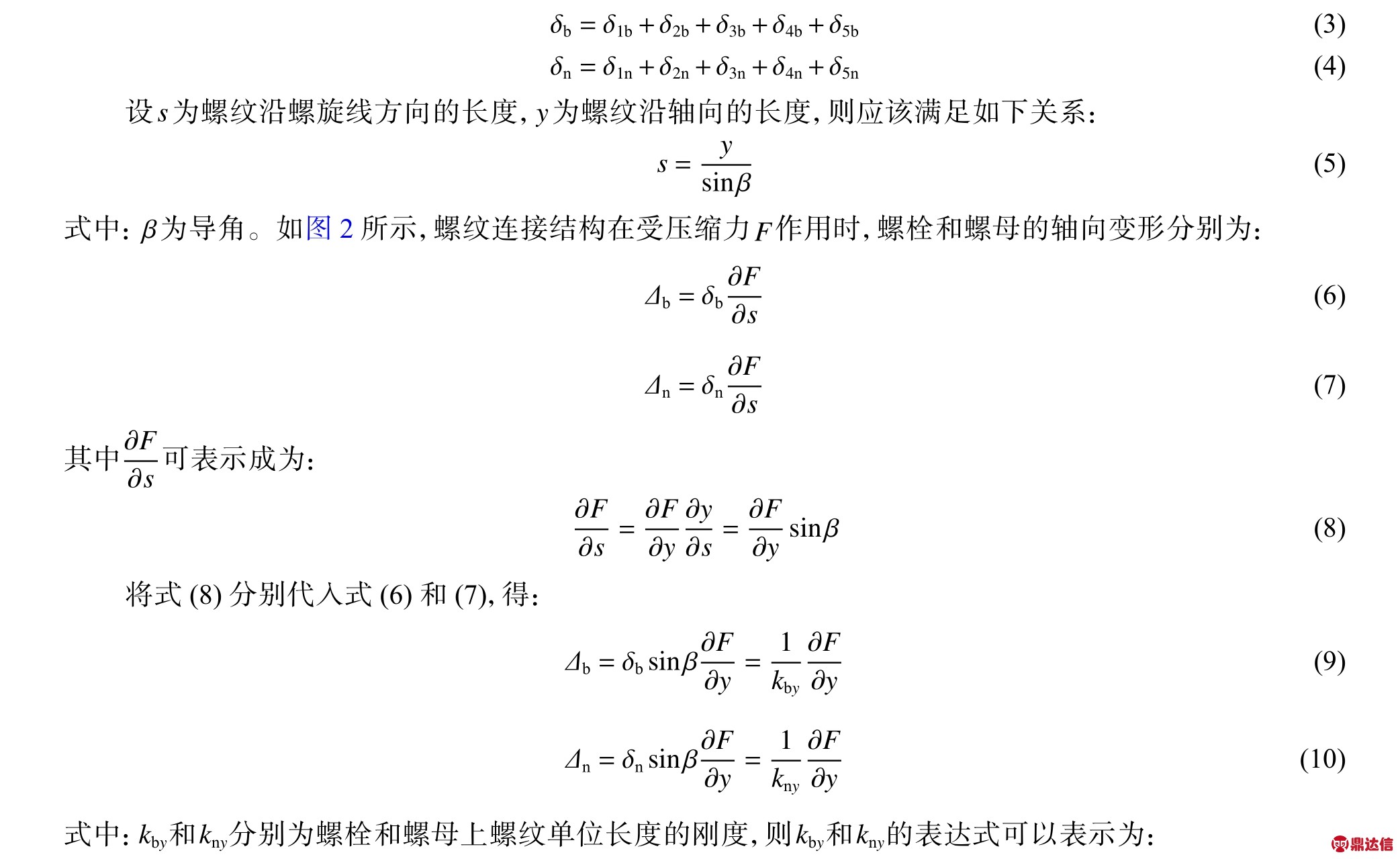

1.2 螺纹的变形协调条件

1.3 螺纹等效刚度

2 有限元模拟

2.1 螺纹连接结构拉伸过程模拟

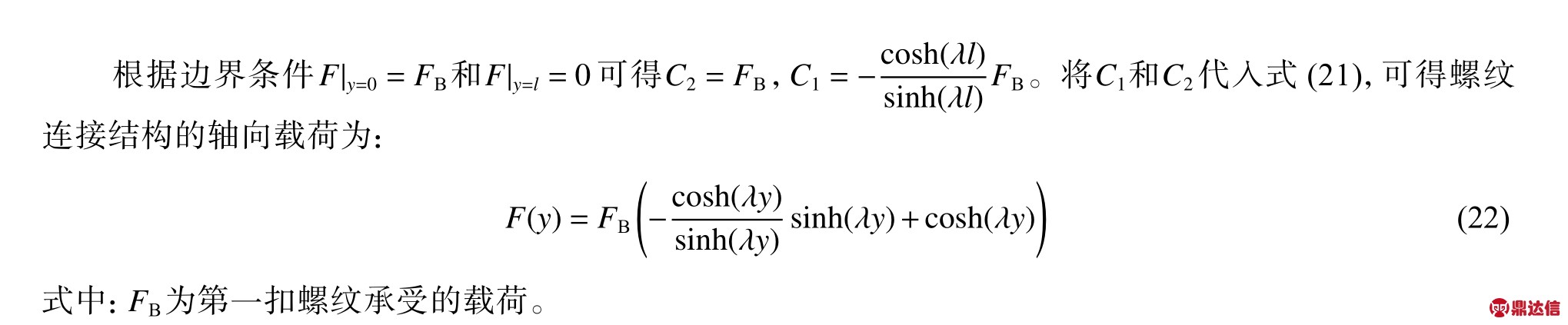

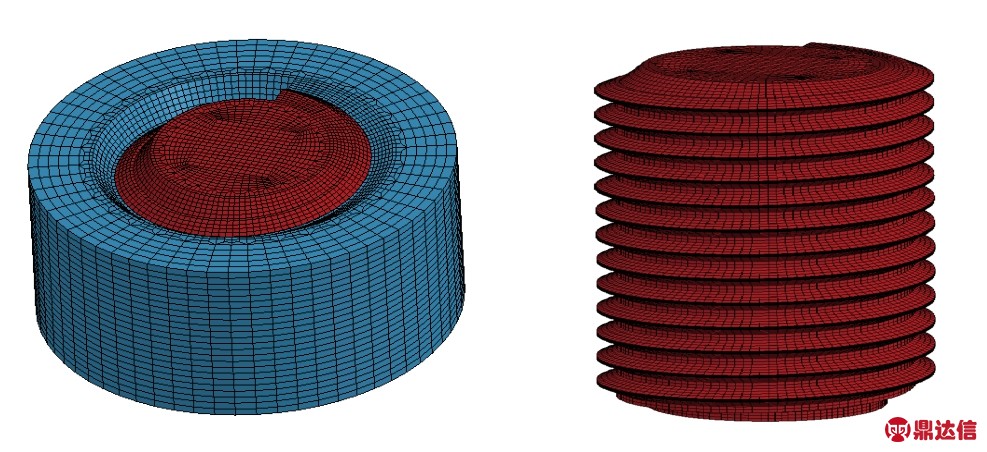

为了研究螺纹轴向载荷分布、螺纹结构的等效刚度以及材料和尺寸参数对螺纹连接结构的影响,建立了一组ISO 标准三角形螺纹连接件的三维有限元模型。螺纹连接结构的有限元模型如图3所示,为了得到精确的螺纹刚度,模型中只包含了旋合螺纹部分。螺纹拉伸模拟采用ANSYS 软件进行,由于只考虑螺纹的弹性变形,螺栓和螺母均采用各向同性的弹性材料模型。为了保证计算精度,数值模型全部采用六面体单元SOLID185,接触单元和目标单元分别采用TARGE170 和CONTA174。在螺栓上表面施加拉力F,螺母下表面施加固定约束。

图3 螺纹结构有限元模型

Fig. 3 Finite element model of screw thread structure

数值计算可以得到所有单元的受力,进而可以得出螺纹的应力分布情况并可以计算出每一扣螺纹的承载率。计算还可以得到所有节点的位移,螺栓上表面所有节点位移的平均值 δ 即为螺纹总变形。有限元计算中的螺纹刚度可由下式得到:

为了避免网格密度对结果的影响,计算了不同单元尺寸的拉伸过程,结果发现当螺纹牙截面被分成6 份以上时,计算结果便可满足精度要求。网格密度继续增加时,计算精度无明显改善。

2.2 螺纹连接结构冲击过程模拟

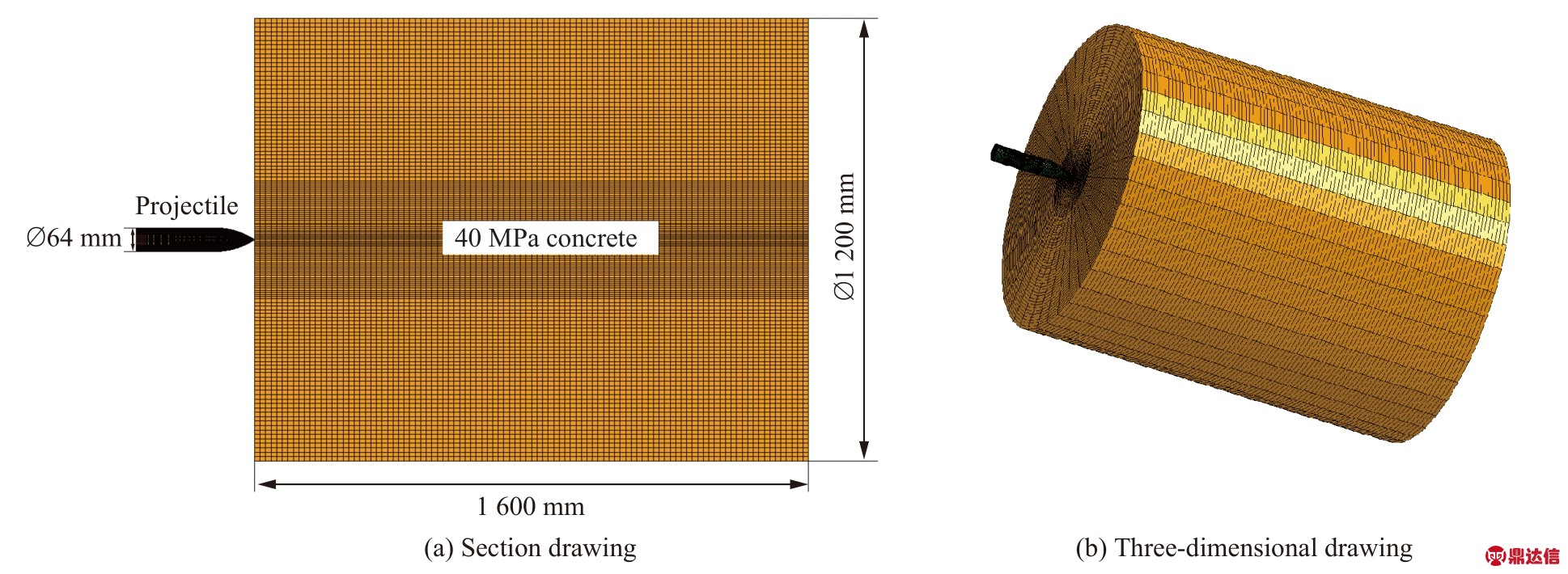

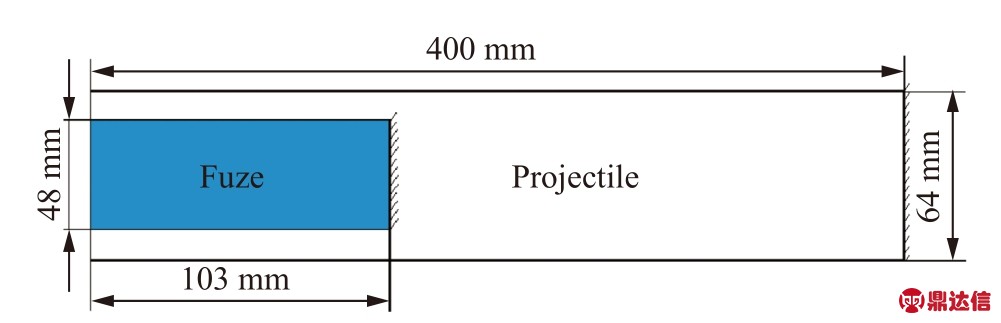

为了研究螺纹连接结构在冲击环境下的轴向载荷分布,对弹引螺纹连接结构侵彻混凝土目标的过程进行了有限元模拟,弹引螺纹连接结构及目标的模型如图4 所示,螺纹预紧力为723 kN。弹引螺纹连接结构侵彻混凝土的模拟过程采用LS-DYNA 软件进行,有限元模型全部采用六面体单元SOLID164,螺纹连接界面采用面面自动接触,弹体与混凝土目标采用侵蚀接触, 弹引系统以324 m/s 的速度垂直侵彻混凝土目标。

图4 弹体侵彻混凝土靶的数值模型

Fig. 4 The simulation model of a projectile penetrating a concrete target

3 试验测试

为了验证螺纹连接结构的刚度,分别对螺纹连接结构进行了拉伸和侵彻混凝土试验,并将试验和数值模拟结果与理论计算结果进行了对比。

3.1 螺纹连接结构拉伸试验

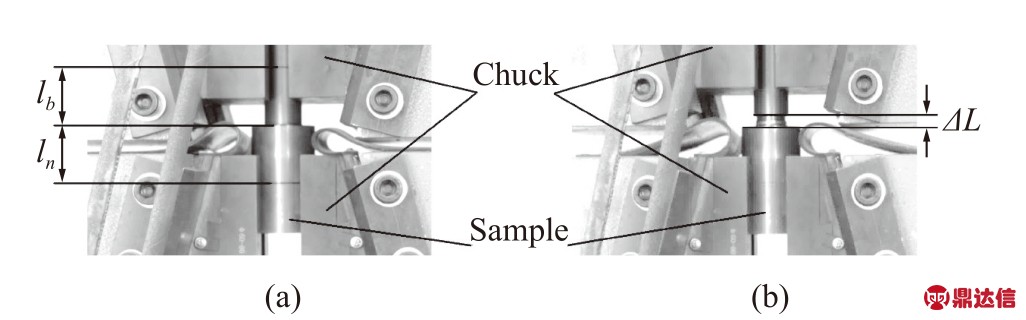

螺纹连接结构拉伸试验在如图5 所示的WAW-2000 型液压式大型万能试验机上完成。试验机夹头的位移加载速率为1.2 mm/min,拉伸试验机的力传感器可以实时测量并输出拉力值。

如图5(b)中两标识线的距离变化量 ΔL 即为螺纹连接结构在拉伸过程中的变形量,该变化量由非接触视频测量系统获得,视频的帧率为30 s-1。试验中螺纹连接结构的刚度 K1 可由下式计算

图5 螺纹拉伸试验图

Fig. 5 Thread tensile test

式中: F 为螺纹弹性变形量为 ΔL 时的轴向力,距离变化量 ΔL 为螺纹旋合部分的变形。

3.2 弹引螺纹连接结构侵彻混凝土目标试验

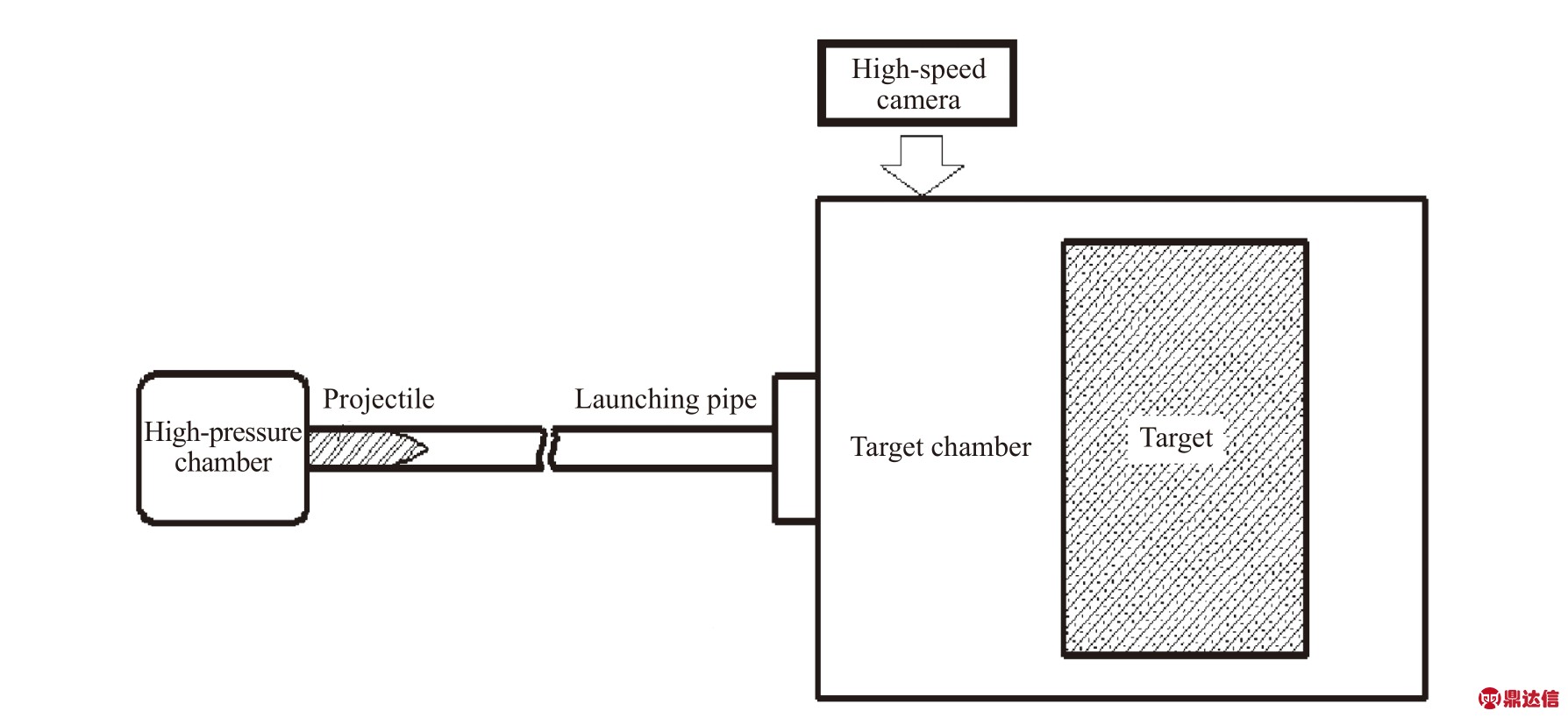

侵彻试验在口径为152 mm 的一级轻气炮上进行,着靶速度为300~400 m/s。使用的高速摄像机型号为FASTCAMSA5,采用的帧率为10 000 s-1。高速摄像机跟踪撞击侵彻过程,获取弹丸撞击到靶板上并侵入靶板但未完全埋入靶板的动态过程的直观图像资料,通过图像资料还可以计算出弹体的初始撞击速度,试验方案如图6 所示。

图6 试验整体方案

Fig. 6 Overall layout of the test

4 过载信号的时频分析

4.1 弹引系统结构振动频率分析

侵彻试验中的弹引系统是一个由弹体、引信壳体、电路板和传感器等组成的复杂多自由度机械系统,高g 值加速度传感器测得的信号既包含了侵彻过程中靶板作用于弹体的刚体过载,也包含了结构的各阶振动以及部件间发生碰撞的响应信号。下面通过弹引系统简化模型对弹体和引信体的振动频率进行分析。

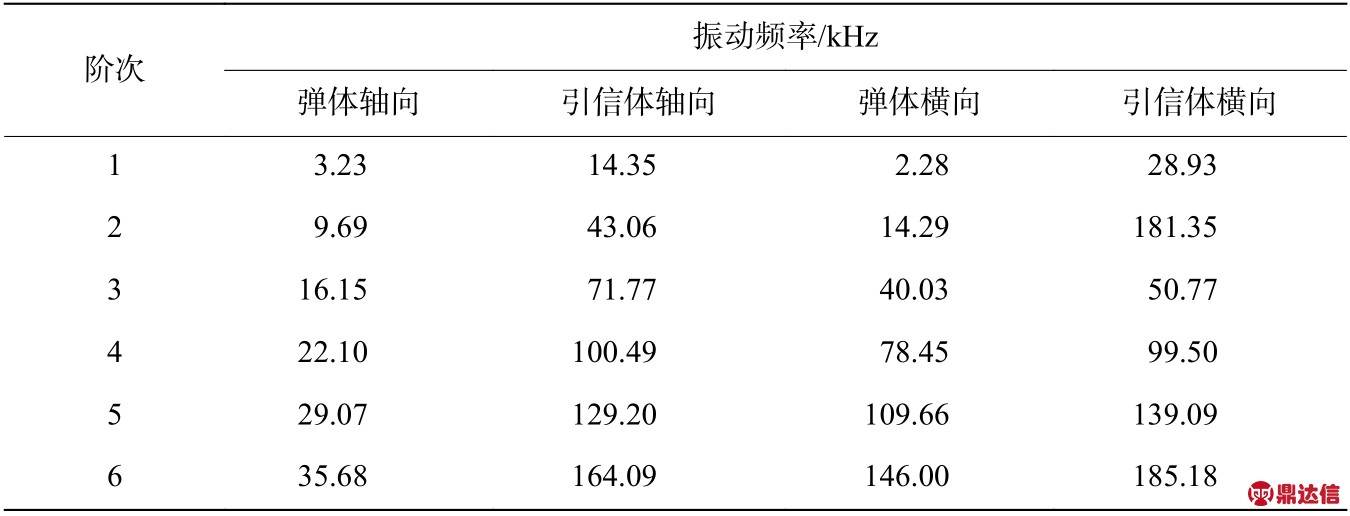

将弹体和引信体都简化为一端固定,一端自由的悬臂梁,则弹引系统简化模型如图7 所示,在冲击载荷作用下,悬臂梁会产生轴向振动和横向振动。根据振动理论的相关原理,弹体和引信体的前六阶轴向和横向振动频率如表1所示。

表1 弹体和引信体一~六阶振动频率

Table 1 The first to sixth order vibration frequencies of the projectile and fuze

图7 弹引结构简化模型示意图

Fig. 7 The simplified model of the projectile-fuze structure

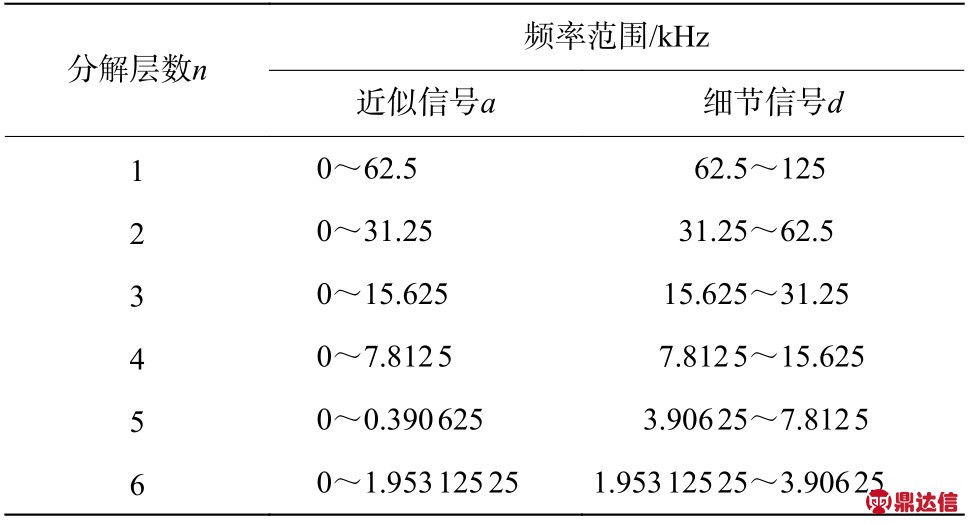

4.2 小波分解

通过对过载信号与小波函数形状进行匹配,选择六阶Daubechies(db6)小波对实测侵彻加速度信号进行滤波。根据采样原理,对于侵彻试验中得到的过载数据,由于其采样频率为250 kHz,因此测得的信号成分中最高频率应该为125 kHz。根据该原理对实测过载信号进行六层小波分解,得到的1~6 层的近似信号和细节信号对应的频带如表2 所示,其中, a 为近似信号, d 为细节信号, n 为分解层数。

表2 小波分解信号的频率范围

Table 2 Frequency range of wavelet decomposition signals

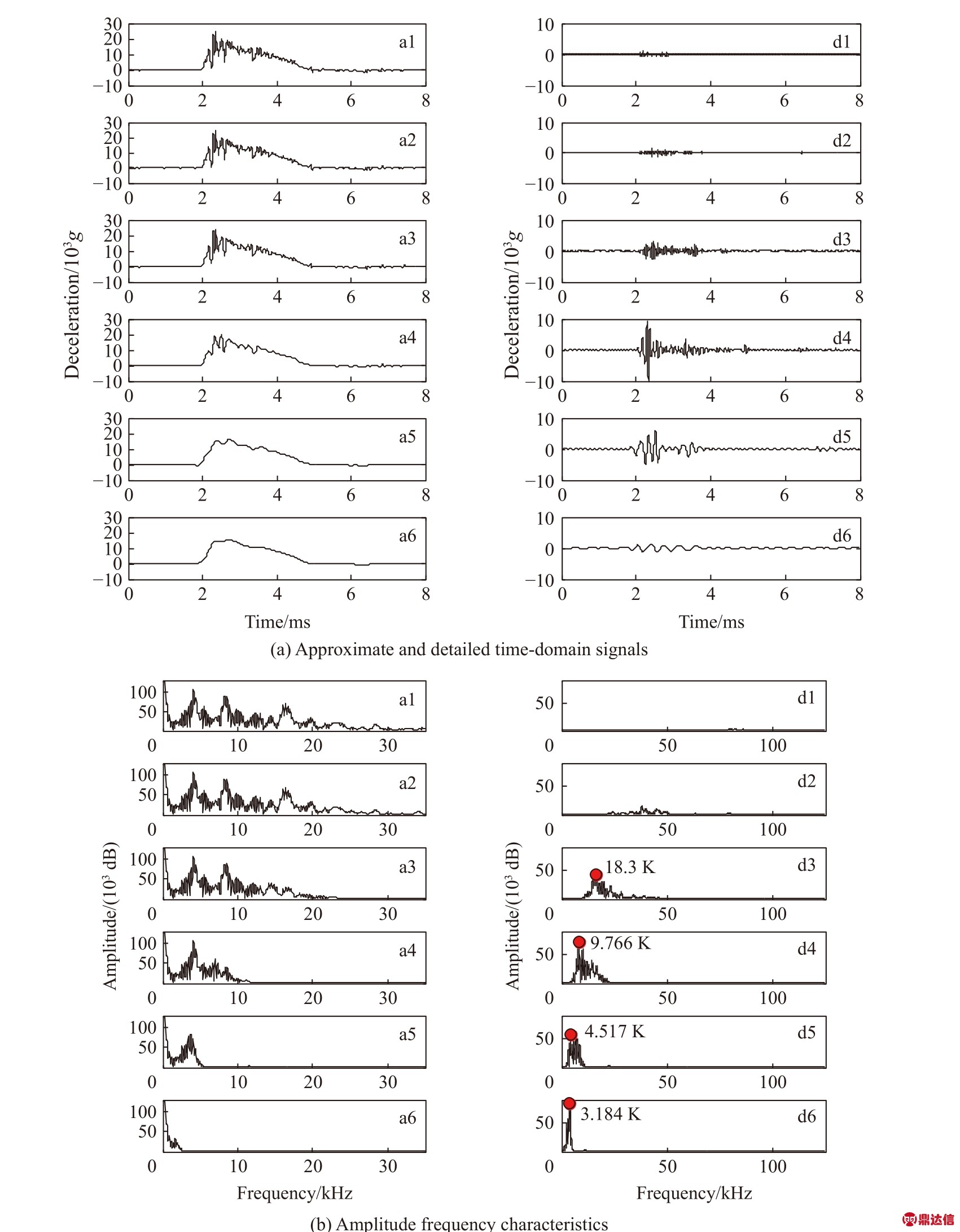

侵彻过载测试信号的1~6 层小波分解得到的近似信号及细节信号如图8(a)所示,其中原始信号s可表示成 s=a6+d6+d5+d4+d3+d2+d1 ,近似信号和细节信号的频率谱如图8(b)所示。

将图8(b)中细节信号的主要频率成分与表3 中的弹体和引信体振动频率进行对比可知,实测信号频谱中大部分幅值较大的频率成分都可以在弹体和引信体的振动频率中找到对应的值,特别是弹体和引信体的低阶轴向振动频率在实测过载信号的频谱图中都有比较明显的体现。还有一些幅值明显的频率成分信号无法在弹引结构振动频率表中找到,这些频率成分的高频信号很有可能是引信体内部器件的振动信号或者是侵彻过程中各部件间产生的碰撞信号。

图8 过载信号6 层小波分解及其幅频特性

Fig. 8 Six level wavelet decomposition and amplitude frequency characteristics of overload signal

表3 计算结果对照

Table 3 Comparison of calculation results

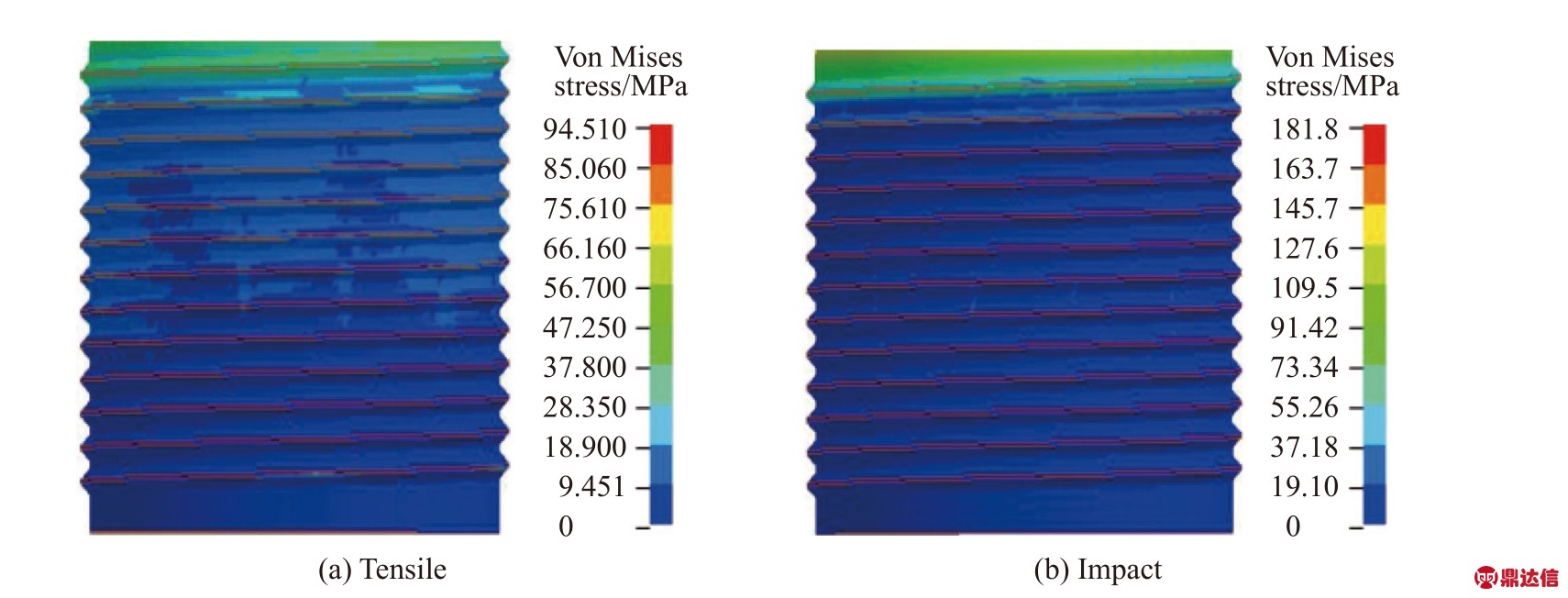

5 结果分析

通过对螺纹连接结构拉伸和冲击模拟得到的螺纹牙等效应力(von Mises stress)分布如图9 所示。从图中可以看出,靠近力作用点的螺纹牙承受载荷较大,远离作用点的螺纹牙承受载荷逐渐减小,冲击载荷作用下比静载荷时减小得更快。第1 扣螺纹承受的载荷最大,冲击载荷作用下该特性更明显。

图9 螺纹牙应力分布

Fig. 9 Von Mises stress distribution of screw thread

比较有限元计算、螺纹弹性模型和Yamamoto模型计算所得的每个扣螺纹承载率(每扣螺纹承受载荷与总载荷的比值)如图10 所示。由图10 可知,3 种方法得到的螺纹载荷分布趋势很吻合,但弹性模型和有限元计算结果稍大于Yamamoto 方法[3]的计算结果,特别是第1 扣螺纹牙的承载率差别最大,并且本文中提出的弹性模型计算结果与模拟结果更接近,这主要是因为弹性模型更好地考虑了螺纹上沿螺旋线方向载荷分布不均匀的特性。

图10 不同方法计算出的每扣螺纹承载率

Fig. 10 Bearing ratio of screw thread calculated by different methods

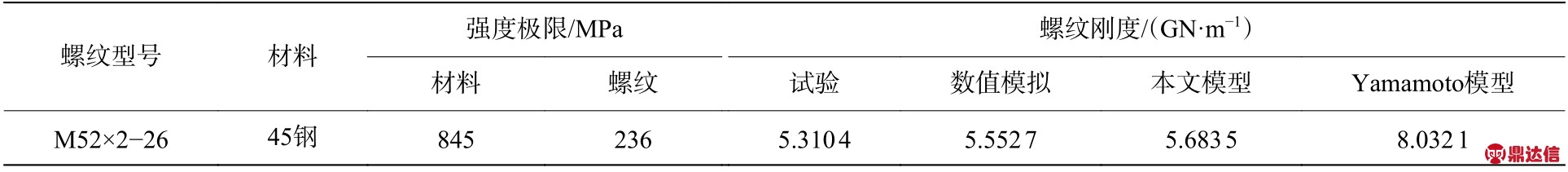

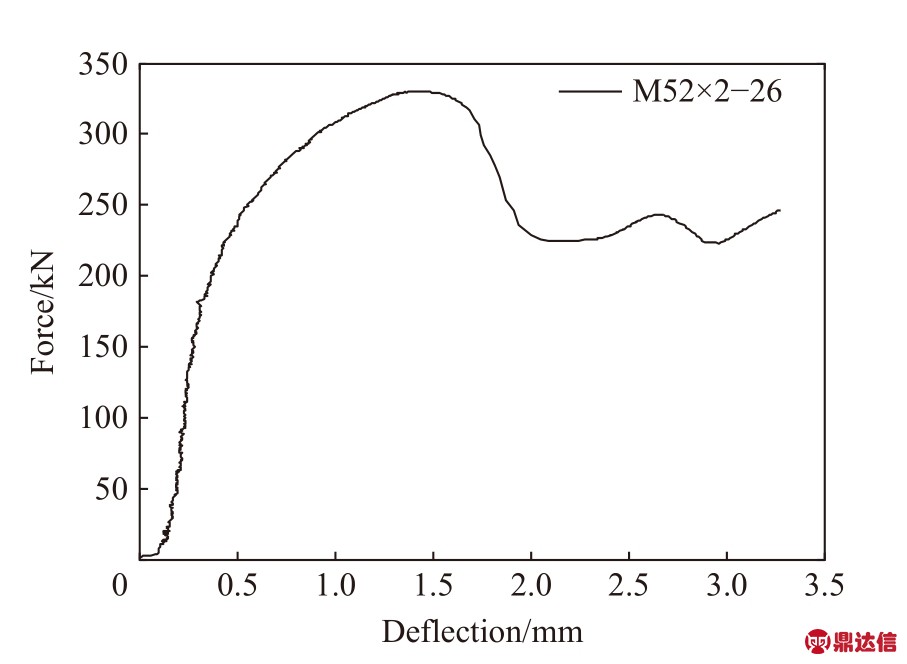

螺纹连接结构拉伸试验结果如图11 所示,从图11 中可以看出,在轴向拉伸力很小时,螺纹结构变形量较小,螺纹结构处于弹性变形阶段;随着拉伸力继续增加,螺纹结构开始发生屈服,并进入屈服阶段;当拉力超过其强度极限时,螺纹连接结构被拉坏,而曲线初始线性段的斜率就是螺纹结构的刚度。

图11 螺纹连接结构拉力-变形曲线

Fig. 11 Tension force-deformation curve of threaded connection structures

将由拉力-变形曲线计算出的螺纹连接结构的强度极限与螺纹材料本身的强度极限对比,如表3 所示。由表3 可知,所有螺纹连接结构的刚度和强度极限都明显低于螺纹材料本身,这说明螺纹连接结构的刚度明显小于固连结构。因此,将螺纹连接结构简单地看作固定连接是不合理的。

表3 还给出了螺纹连接结构的刚度,刚度包括拉伸试验测量结果、有限元计算结果、Yamamoto 方法[3]以及本文中提出螺纹连接结构弹性模型的计算结果。比较这些结果可知,相对于Yamamoto 方法[3],弹性模型计算结果与试验和有限元模拟结果更吻合,这主要是由于通过弹性模型推导出的螺纹连接结构刚度,充分考虑了螺纹沿螺旋线方向载荷分布的不均匀。

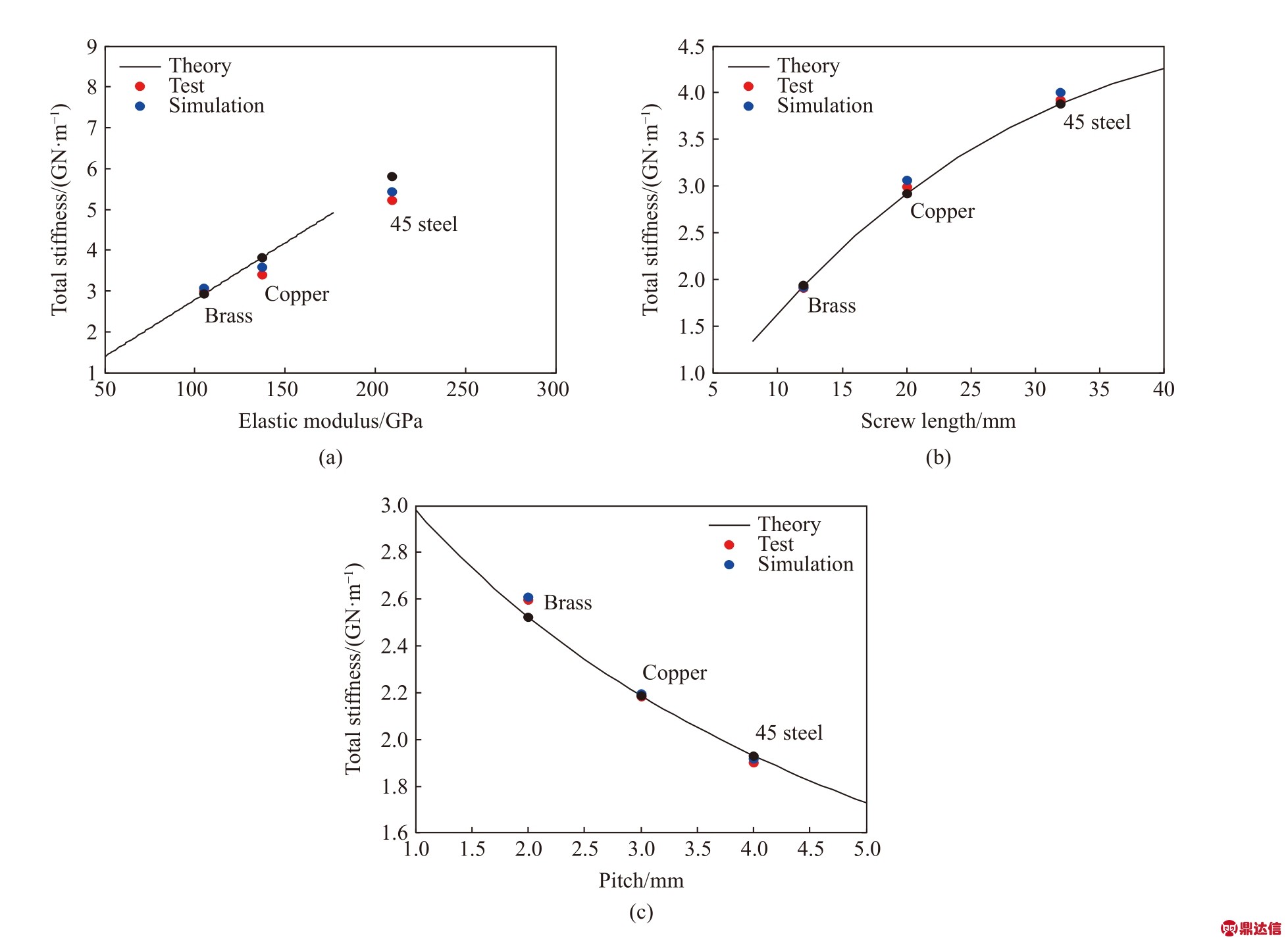

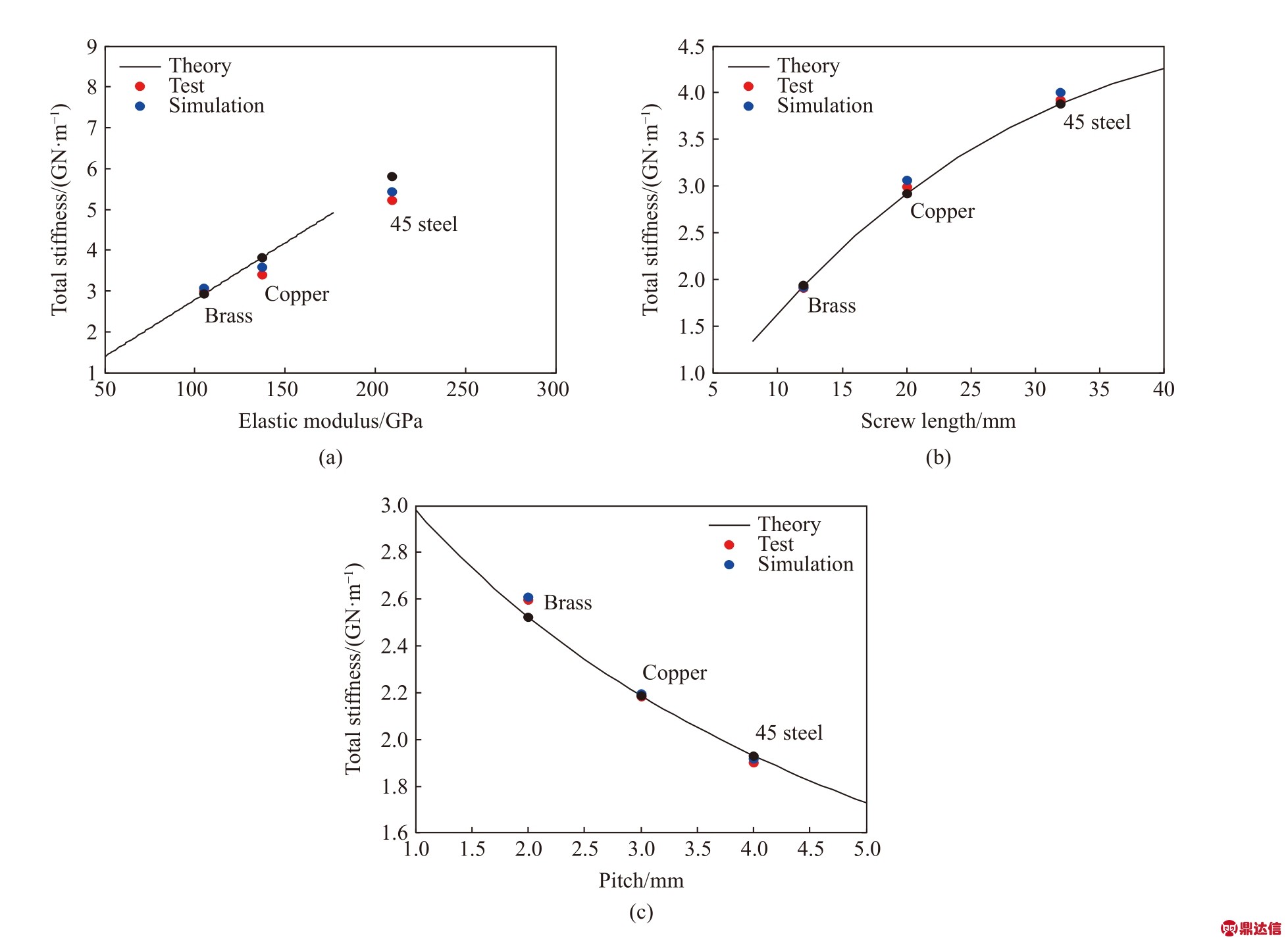

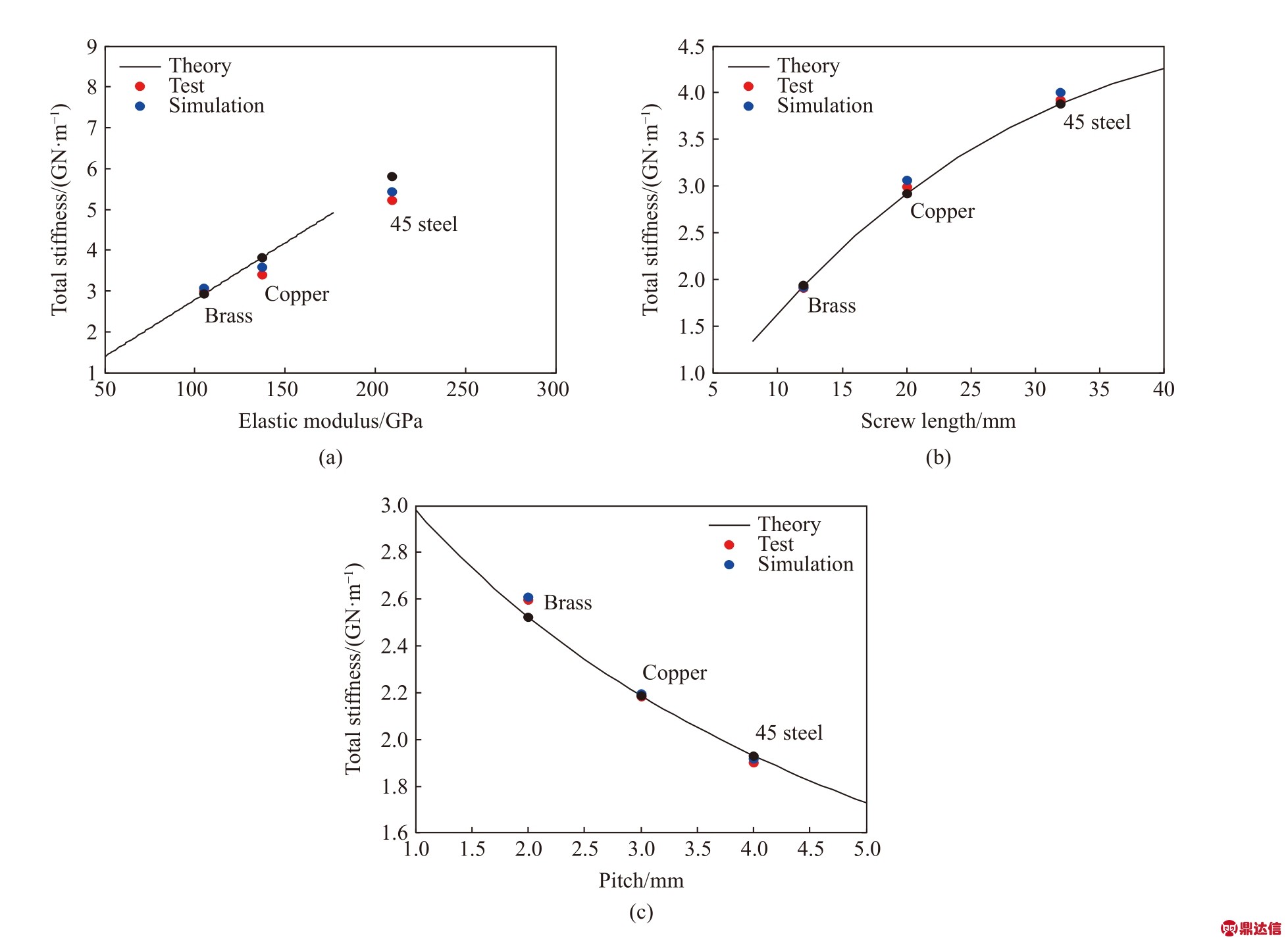

另外,对螺纹材料、旋合长度和螺距对螺纹刚度影响进行了分析,结果如图12 所示。由图12(a)可知,45 钢材料螺纹连接结构的刚度最大,紫铜材料的刚度次之,而黄铜材料的刚度最小,即螺纹的刚度随材料的弹性模量增大而增大。由图12(b)可知,在螺纹旋合长度较小时,螺纹旋合长度越大,螺纹连接结构的刚度越大;随着螺纹旋合长度继续增大,螺纹刚度变化不再明显。从图12(c)可以看出,在螺距值较小时,螺纹结构总刚度随螺距的增大显著地减小;随着螺距继续增加,结构的总刚度变化不再明显。

图12 刚度变化规律

Fig. 12 Variation of stiffness

对于着靶速度为324 m/s 的侵彻过程,根据以上螺纹刚度分析的理论模型计算得可以得到弹引螺纹连接结构刚度为5.68 GN/m,拉伸试验得到的刚度为5.61 GN/m。计算得到的弹引螺纹连接结构的固有频率为4.5 kHz,由侵彻过载测试数据的小波分析结果可知,这个频率成分的信号存在于小波分解的第五层细节信号中。通过信号的分析结果发现,在第5 层小波分解细节信号的频谱图中,频率约在4.5 kHz 处存在1 个明显的峰值,并且该峰值较大,这说明由弹引螺纹连接结构的弹性导致振动信号的幅值较大,这对实测过载信号的影响是很严重的。这一结果也说明通过螺纹连接在弹体上的引信体的冲击环境要比弹体本身的冲击环境复杂得多。

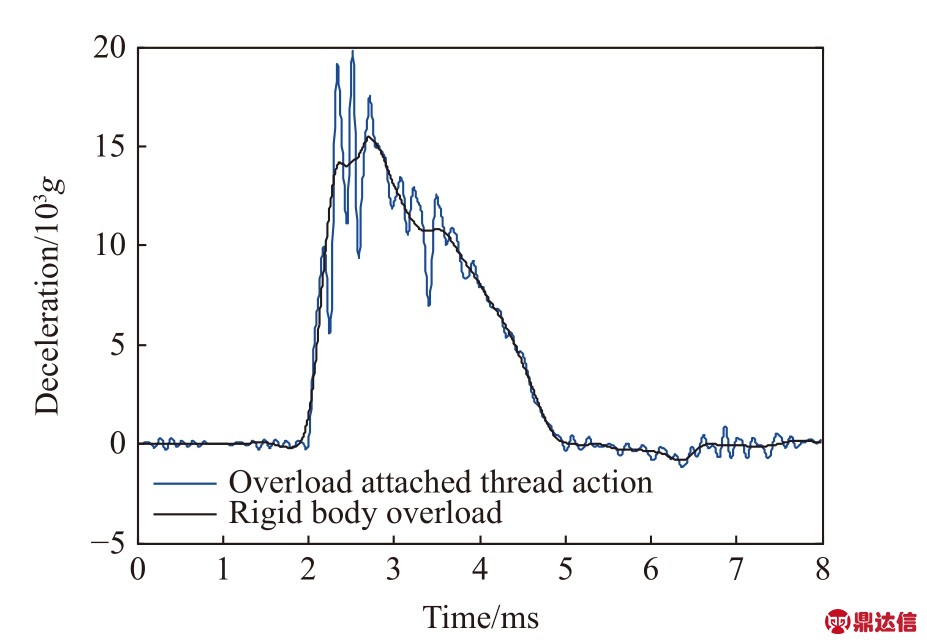

弹体刚体过载和附加了弹引螺纹连接结构振动响应的过载曲线如图13 所示。因此,由于螺纹连接结构间冲击传递的弹性特性和碰撞特性,导致通过螺纹连接到弹体上的引信体处于更加恶劣的极端过载环境中。

图13 过载时程曲线

Fig. 13 Overload-time curves

6 结 论

本文中针对侵彻过程中的弹引螺纹连接结构,首先,建立了弹引系统螺纹连接结构冲击传递的弹性模型,并通过试验及有限元模拟方法对模型进行了验证;然后,进行了弹引系统的振动特性及实测过载信号的时频特性分析;最后,将计算结果与试验中测得的过载数据进行了对比,得到了以下结论。

(1)冲击载荷作用下与静载荷一样,螺纹结构中靠近力作用点的第一扣螺纹牙承受的载荷最大,远离作用点的螺纹牙承受载荷逐渐减小;与静载荷时相比,冲击载荷作用下第一扣螺纹承受的载荷更大,远离作用点的螺纹牙承受载荷减小速度更快。

(2)螺纹连接结构的刚度明显小于固连结构,因此简单地将螺纹连接结构视为固连是不合理的。

(3)增加螺纹材料刚度、增加螺纹旋合长度、减小螺距能够有效增加螺纹连接结构固有频率。

(4)在侵彻过载测试信号的时频分析结果中明显地存在与螺纹连接结构的振动频率一致的振动信号,并且该频率成分的信号幅值很高,对过载信号具有很大的影响。