摘要:使用高速相机研究了喷嘴螺纹结构对液体射流破裂长度的影响。采用5 种不同直径(4.00、4.80、7.50、8.75、10.80 mm)的喷嘴进行实验,螺纹深度范围0.40~1.25 mm,液体射流雷诺数范围500~22 600。实验结果表明:当雷诺数小于1 600 时,液体射流破裂长度随着雷诺数的增加而增加,喷嘴螺纹结构对液体射流破裂长度的影响较小;随着雷诺数的增加,液体射流破裂长度先增加后减小,喷嘴螺纹结构的影响显著,带螺纹结构喷嘴的液体射流破裂长度小于光滑喷嘴的液体射流破裂长度;当雷诺数大于7 000 时,液体射流破裂长度随着雷诺数的增加而增加,喷嘴螺纹结构继续促进液体射流破裂长度的减小;同时,实验结果还表明喷嘴螺纹结构对小直径(直径小于5 mm)喷嘴的影响更显著。最后,以量纲为一螺纹深度、雷诺数和韦伯数为参数建立了液体射流破裂长度预测关系式。

关键词:破裂长度;螺纹结构;螺纹深度;液体射流;喷嘴

液体雾化应用广泛,如可用于能源化工、医学诊断、农业灌溉和航空航天等领域[1-3]。液体射流的破裂过程是液体雾化的基础,对于液体雾化十分重要。该过程受到诸多因素的影响,包括喷嘴结构、液体速度及湍流度、表面张力和黏度等[4-6]。

Rayleigh[7]和Weber[8]对液体射流的破裂过程采用了线性不稳定性理论进行分析,Lefebvre[9]将射流破裂模式划分为层流区、过渡区和湍流区。文献[10-13]对液体射流破裂过程进行了深入研究。Arai 等[14]利用表面波理论分析液体层流射流,发现层流的表面波包含多种波形,在层流射流中会出现不规则的破裂现象。Salvador 等[15]利用数值模拟分析了在湍流条件下入口边界条件对速度场和近端雾化效果的影响,发现喷嘴内部流动对雾化十分重要。

喷嘴结构对射流破裂过程存在着显著影响[16-17]。李建昌等[18]利用Fluent 对柱形、扇形、锥形和混合形喷嘴的真空喷射雾化性能进行了模拟,发现扇形喷嘴易形成空化,喷嘴出口湍动能大,有助于初次雾化过程。Etzold 等[19]研究了小长径比喷嘴的液体射流破裂长度,修正了射流稳定性曲线,并提出射流破裂长度与液体射流周围气体边界层的性质有关。Gong 等[20]对锥形和直段两种喷嘴进行了液体射流表面结构的分析,提出两种喷嘴的表面波主波长均随韦伯数呈指数减小,随流道距离线性增大。

液体旋流的破裂过程也是雾化研究的重点之一[21-23]。Decent 等[24]研究发现液体旋流破裂长度与切向旋转速度呈非单调关系,且趋势随黏度变化而不同。Shikhmurzaev 等[25]建立了离心力作用下液体旋流的动力学模型。离心式喷嘴用途广泛,其破裂特性和雾化性能也受到广泛关注[26-28]。

本文在前人基础上重点研究了喷嘴内螺纹结构对液体射流流动过程的影响,发现螺纹结构可增强大射流表面粗糙度的不稳定性,并对射流产生切向旋转速度,因而对液体射流产生较强的扰动,影响液体射流的破裂过程,特别是在较高雷诺数下,螺纹结构能有效缩短射流破裂长度,促进液体的快速雾化。

1 实验部分

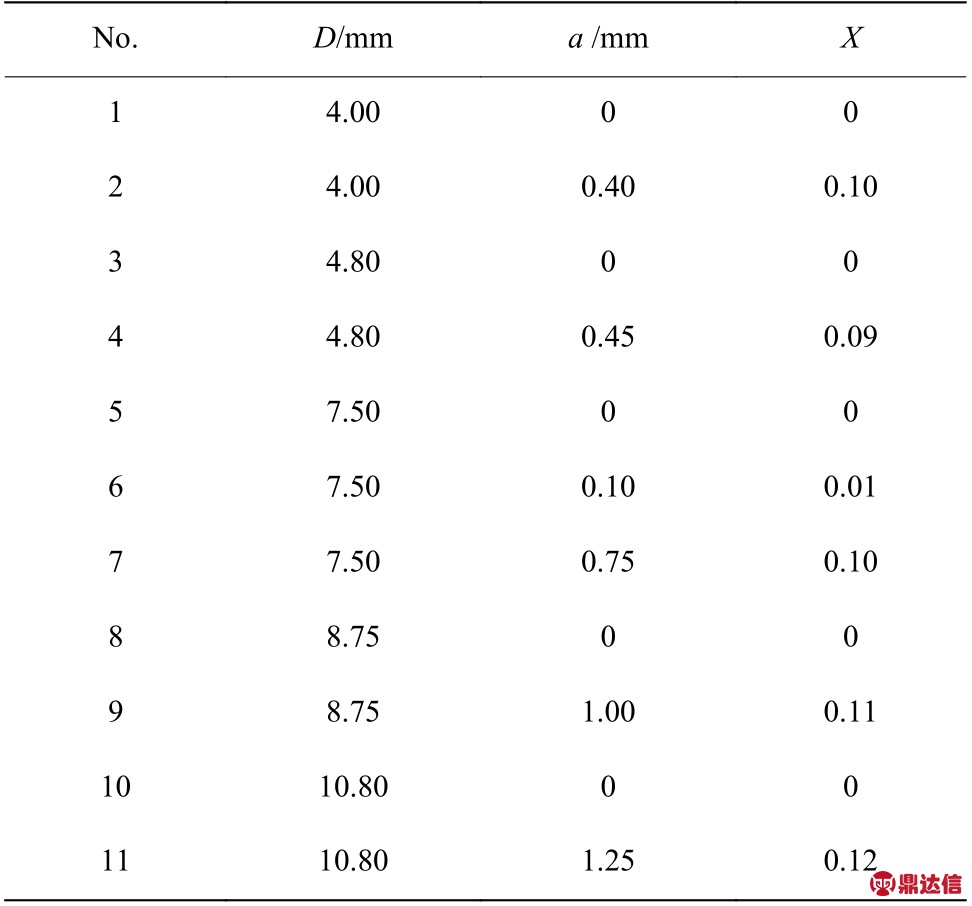

实验装置如图1(a)所示,通过泵将水槽中的水输送至喷嘴中形成液体射流,喷嘴出口处直段内壁带有螺纹结构。液体射流的破裂过程采用高速摄像仪(Photron 公司,型号FASTCAM APX-RS)拍摄,图片使用开源软件ImageJ 分析处理。实验所用到的喷嘴的螺纹结构如图1(b)所示,其中D 表示喷嘴内径,a 为螺纹深度,共使用5 种不同直径的光滑结构和螺纹结构喷嘴,分别编号为喷嘴1~11,喷嘴的尺寸数据如表1 所示。

图1 实验装置(a) 和螺纹结构(b)示意图

Fig. 1 Schematic diagram of experimental setup (a) and nozzle structure (b)

雷诺数(Re)用来表征流体流动时的惯性力和黏性力之比,表达式如式(1)所示:

式中: ρ l 为液体密度; u l 为液体速度, u l 范围为0.05~3.84 m/s; µ 为液体黏度;实验中Re 范围为500~22 600。

韦伯数(We)代表惯性力和表面张力之比,表达式如式(2)所示:

式中: ρ g 为气体密度; σ 为表面张力系数;实验中We 范围为0.000 3~1.200 0。

为了表征螺纹结构的影响,定义量纲为一螺纹深度(X)为螺纹深度与喷嘴内径之比,表达式如式(3)所示,不同喷嘴尺寸下X 的大小列于表1 中。

表1 实验喷嘴尺寸

Table 1 Size of experimental nozzle

2 结果与讨论

2.1 喷嘴内螺纹结构对射流的影响

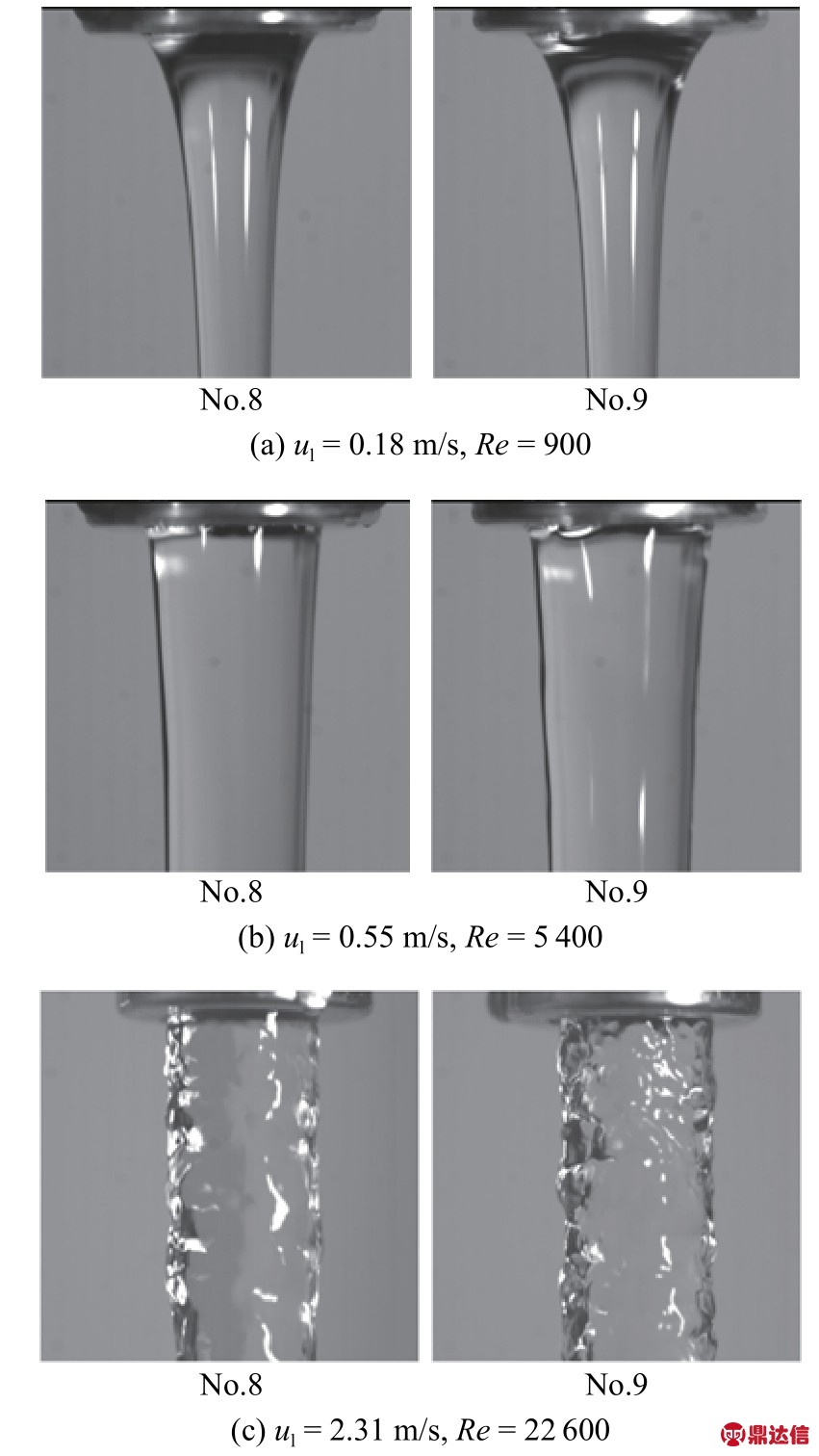

首先使用高速摄像机观察了光滑内壁(喷嘴8)与螺纹结构内壁(喷嘴9)的不同喷嘴(D=8.75 mm)所产生的射流表面形态,如图2 所示。当Re=900 时,射流表面光滑,流动稳定,两种喷嘴的射流情况基本一致;在Re=5 400 时,内壁带有螺纹结构的喷嘴9 所产生的射流与光滑喷嘴8 相比,射流表面波动出现差异;当Re=22 600 时,喷嘴产生的射流位于湍流区间,两种喷嘴的射流表面均有波动,其中具有螺纹结构的喷嘴9 射流不稳定性更为显著。

图2 光滑喷嘴(左)和螺纹喷嘴(右)射流对比

Fig. 2 Jet comparison of smooth nozzle(left) and screw structure nozzle(right)

为了定量表征喷嘴内壁螺纹结构对射流流动状态的影响,测量液体射流直径(D1)的变化情况,测量结果显示:喷嘴 8 和喷嘴9 的直径脉动的标准差分别为 0.014 和0.022。D1 测量位置距喷嘴出口8.75 mm。对所得的射流直径进行量纲为一化(D1/D)后,直径脉动与采样时间的关系如图3 所示。由图3 可知,螺纹喷嘴9 产生的射流脉动更剧烈,喷嘴内部螺纹结构对射流产生了较强的扰动。

图3 直径脉动与采样时间关系图(ul=2.31 m/s,Re=22 600)

Fig. 3 Relationship of diameter pulsation and sampling time(ul=2.31 m/s, Re=22 600)

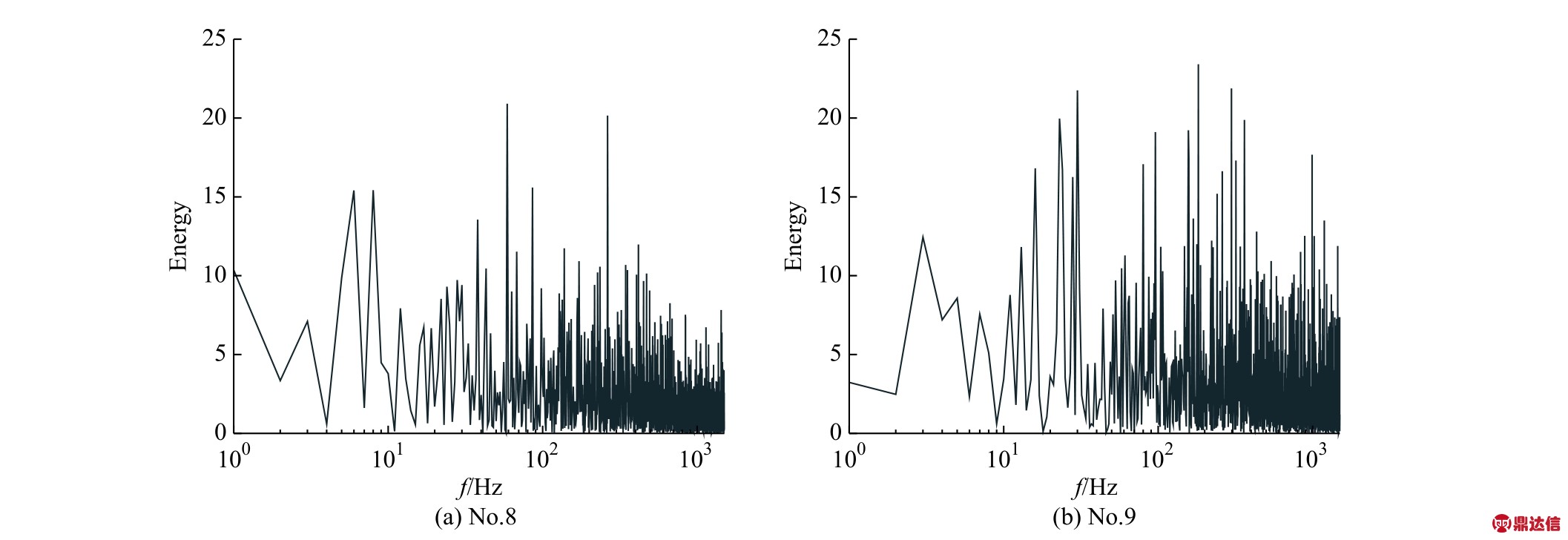

进一步测量喷嘴8、9 在Re=22 600 工况下射流表面扰动情况,射流表面波动频率采用Lu等[29]的方法,对实验图片进行边缘检测,测量射流气液界面边缘点处的灰度值数据,每个工况采样3 000 张图片,对图片的灰度值数据进行傅里叶分析计算,得到的傅里叶变换后的能谱图如图4 所示。

经过傅里叶变换后可以看出,由于射流位于湍流区,湍动较大,故两种喷嘴峰数量均较多,但从图4可以看出,在ul=2.31 m/s 时,光滑喷嘴(喷嘴8)液柱边缘灰度值的变化情况与螺纹喷嘴(喷嘴9)边缘处该点的灰度值变化存在着差异。相比光滑喷嘴,螺纹喷嘴灰度变化更为剧烈,由于螺纹结构对射流产生了较大的扰动,故能谱图上特征峰数量要多于光滑喷嘴。

图4 喷嘴液体射流直径脉动能谱图(ul=2.31 m/s, Re=22 600)

Fig. 4 Energy spectra of nozzle liquid jet diameter pulsation (ul=2.31 m/s, Re=22 600 )

2.2 喷嘴内螺纹结构对破裂长度的影响

液体射流破裂长度的示意图如图5 所示,破裂发生在两个珠状结构间,破裂长度(Lb)定义为破裂位置至喷嘴出口处的距离,实验使用高速摄像机记录了5 种不同直径的光滑喷嘴和螺纹喷嘴的射流破裂过程。

图5 液体射流破裂长度示意图

Fig. 5 Schematic diagram of breakup length of liquid jet

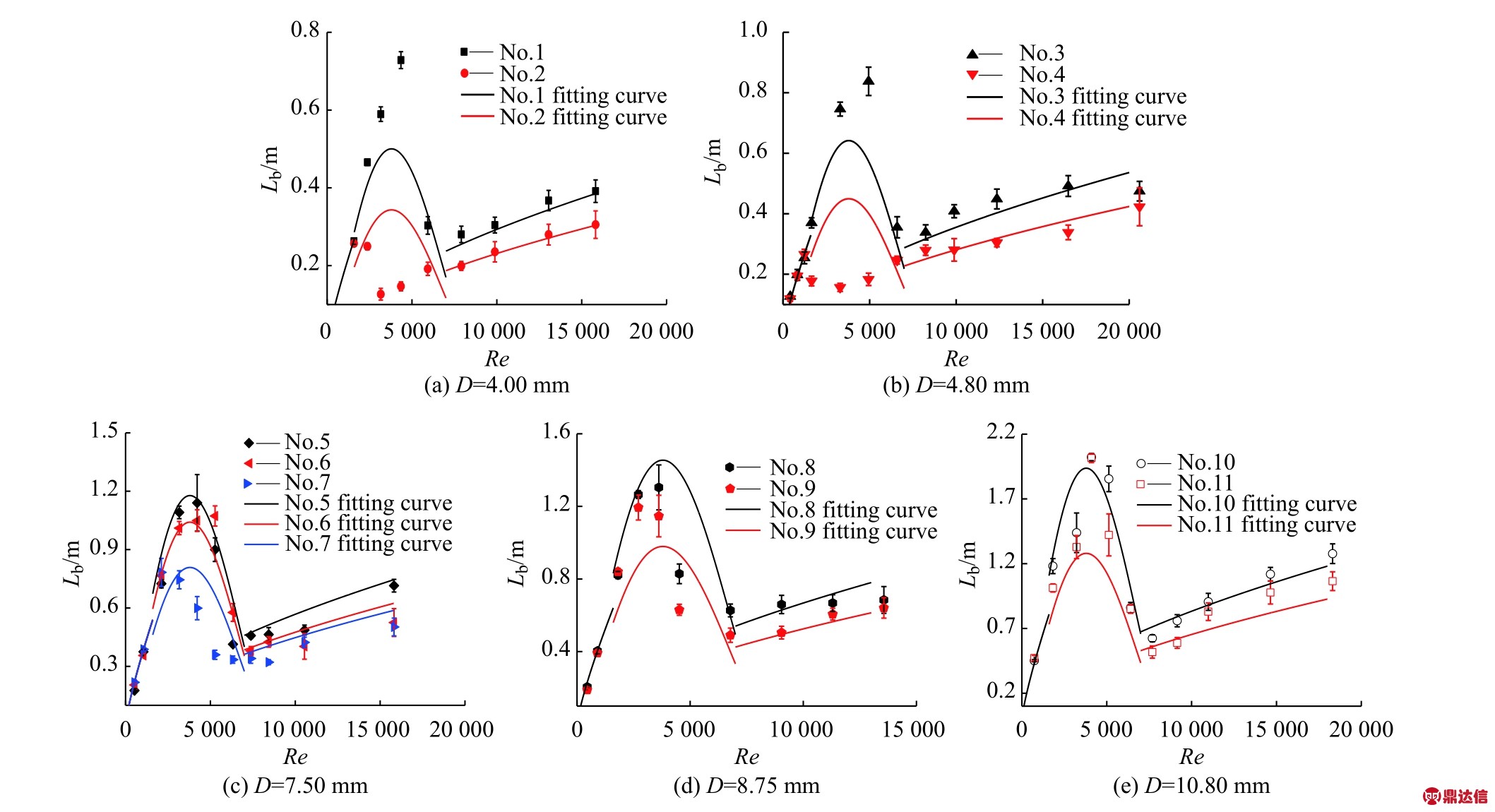

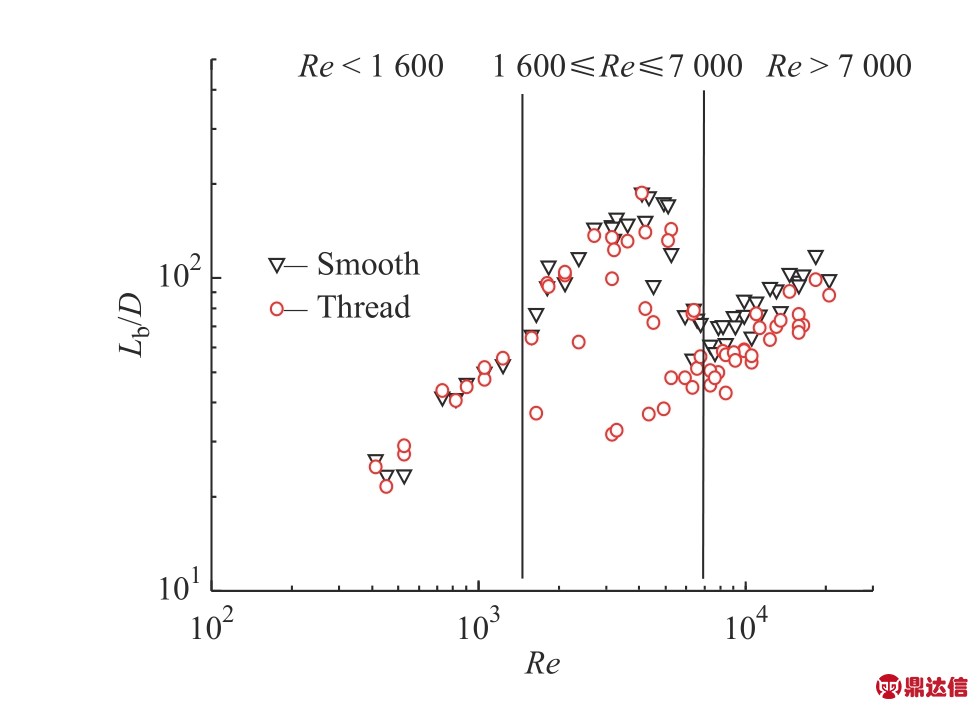

图6 所示为光滑喷嘴和螺纹喷嘴射流破裂长度随Re 的变化趋势,其中包含了拟合公式的趋势线。从图6 中可以看出,不同直径的喷嘴,其破裂长度随雷诺数的变化趋势是相似的,破裂长度均先增大后减小,位于湍流区时破裂长度再次增大。喷嘴内壁螺纹结构的影响主要是减小了射流的破裂长度,在Re<1 600 时,螺纹结构对射流破裂长度的影响很小;随着雷诺数的增加,喷嘴螺纹结构影响显著,其射流破裂长度均明显小于光滑喷嘴的射流破裂长度。从图6(a)、6(b)中可以看出,这种影响在直径小于5 mm的喷嘴中尤为显著。当Re>7 000 时,液体射流破裂长度随着Re 的增加而增加,喷嘴螺纹结构促进了射流的破裂。

图6(c)采用了直径为7.50 mm 的3 种喷嘴,喷嘴5、6、7 对应螺纹的X 分别为0、0.01 和0.10。可以看出,当Re<1 600 时,3 种喷嘴的破裂长度较为接近;当1 600≤Re≤7 000 时,喷嘴6 的破裂长度与光滑喷嘴5 接近,而喷嘴7 的破裂长度显著减小;当Re>7 000 时,3 种喷嘴的破裂长度均随着Re 的增加而增加,在较高Re 下,喷嘴6 和喷嘴7 的破裂长度接近,且它们的破裂长度仍小于光滑喷嘴5。

量纲为一射流破裂长度分区如图7 所示,当Re<1 600 时,螺纹喷嘴与光滑喷嘴的射流破裂长度接近。湍流边界层的结构沿固壁表面可以表示为黏性底层、过渡层,然后是速度以对数律分布的湍流层,黏性底层在最靠近壁面的一个极薄层内,脉动速度很低,黏性剪切应力起主要作用[30]。在射流圆管流动过程中,螺纹结构可视为粗糙峰结构,在Re 较小时,边界层的黏性底层较厚,以至于其完全覆盖了喷嘴的螺纹结构,螺纹峰的结构没有破坏黏性底层,因而螺纹的存在对流动基本没有影响,水流就像在光滑的壁面上流动一样,即水力光滑壁面。随着Re 增加(1 600≤Re≤7 000),底层厚度逐渐减小,螺纹结构伸出底层,诱发流体不稳定性,加剧了流体脉动,此时X 较大的喷嘴螺纹峰伸出黏性底层形成水力粗糙壁面,而X 较小的喷嘴螺纹峰仍埋在黏性底层中形成水力光滑壁面。图6(c)的实验结果表明了这一点,当Re 较小时,X=0.01 的喷嘴(喷嘴6)的破裂长度与光滑喷嘴5 的破裂长度接近;当Re 很大(即射流位于湍流区时)的情况下,黏性底层非常薄,螺纹峰的高度远超过黏性底层的厚度,峰的存在导致了绕流,形成了完全粗糙壁面,喷嘴结构促进了液体射流破裂长度的减小。

图6 不同喷嘴射流破裂长度随Re 变化趋势图(拟合曲线来自公式8、10、11)

Fig. 6 Trend diagram of different nozzle jet breakup length changing with Re (fitting curve from formula 8, 10, 11)

图7 量纲为一射流破裂长度分区

Fig. 7 Dimensionless jet fracture length partition

从图7 可以看出,射流破裂长度分布在过渡区(即1 600≤Re≤7 000)时,数据分布较为离散,这是由于此时射流处于过渡区,边界层厚度逐渐减小,但射流本身没有发展成完全的湍流[31],过渡区是层流向湍流的转变区,其流型很不稳定,受各种因素的影响波动很大,所以数值比较离散,这是流体流动的特性,因而此时螺纹结构对破裂长度的影响较大,规律较为复杂。

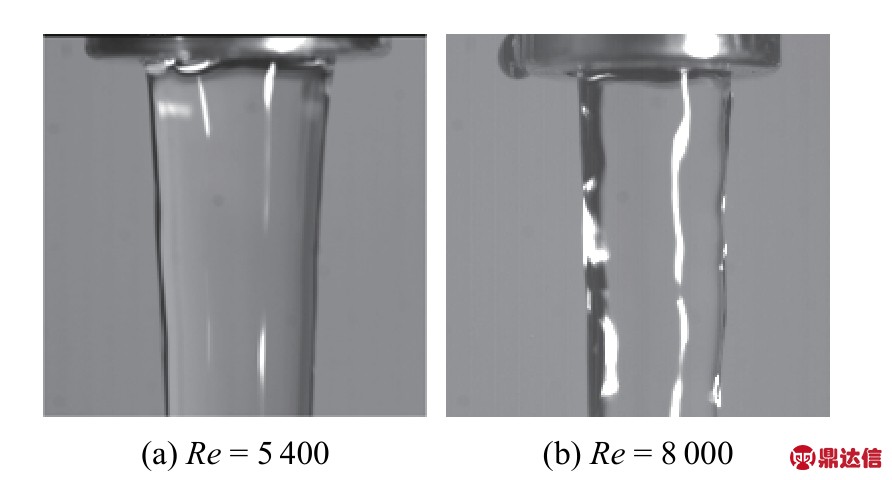

图8 所示为螺纹喷嘴9 在Re=7 000 前后的射流状态实验照片对比。由图8 可以看出,在Re=5 400时,射流表面较为光滑,边界层的黏性底层较厚;当Re=8 000 时,射流表面不稳定性增大,射流逐渐发展成完全的湍流,螺纹结构对射流破裂长度的影响出现较强的规律性。

图8 螺纹喷嘴9 在不同Re 时的工况射流对比

Fig. 8 Screw nozzle 9 jet comparison with different Re

进一步预测螺纹喷嘴射流破裂长度。由于气液界面的扰动对射流破裂长度存在较大影响,定义射流气液界面在 τ 时刻扰动增长后的振幅( δ )为

式中: ω 为不稳定波增长率; δ 0 为初始扰动振幅。定义液体射流破裂长度Lb 和破裂时间t 的关系为

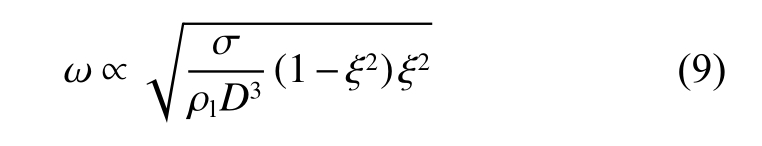

当Re 较小(Re<1 600)时,破裂长度受表面张力引起的不稳定波影响,定义不稳定波增长率关系式为[7]

根据上述定义,破裂长度关系式为

对实验结果进行拟合,得到Re<1 600 时的液体射流量纲为一破裂长度为

经测算,拟合值与实验测量值的相关系数为0.98。

随着Re(1 600≤Re≤7 000)的增加,螺纹结构逐渐对射流产生较大影响,强化了液体表面扰动。同时不稳定波增长率也受到速度等参数的影响,此时定义低黏度流体的不稳定波增长率关系式为[8]

式中: ξ ∝kD ,k 为波数。所以,射流破裂长度随着Re的增加先增加后减小。

对实验结果进行拟合,得到1 600≤Re≤7 000 时液体射流量纲为一破裂长度为

经测算,拟合值与实验测量值的相关系数为0.76。

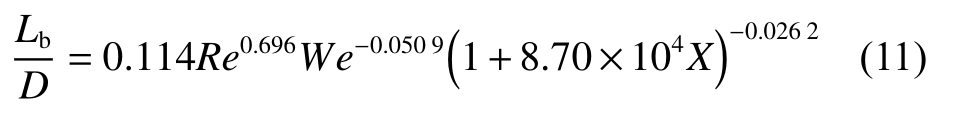

当液体速度增加,Re 非常大(Re>7 000)时,射流进入湍流区,不稳定波除了受表面张力影响外,还受到气液界面剪切不稳定性的影响[32]。结合实验结果,Re>7 000 时液体射流量纲为一破裂长度为

拟合趋势线标注在图6 中,拟合值与实验测量值的相关系数为0.91,可以看出拟合结果与实验结果相关性较好。

3 结 论

(1)不同Re 下,喷嘴内螺纹结构对液体表面扰动的影响不同。在Re 较小时,螺纹对射流的影响较小,射流较稳定;随着Re 的增大,螺纹结构对射流产生了扰动,这种扰动随着Re 的增大而增大。

(3)实验结果表明,喷嘴螺纹结构对小直径(D<5 mm)喷嘴的影响更显著。