摘要:提出基于ABAQUS软件和疲劳分析软件FE-SAFE预测旋转轴唇形密封圈寿命的方法。以某型号减速器中的输入轴与轴承端盖间的旋转轴唇形密封圈为研究对象,通过构建预紧状态下旋转轴唇形密封圈的有限元模型,获得旋转轴唇形密封圈的过盈量和理论接触宽度与唇口最大接触压力之间的关系曲线;根据ABAQUS获得的应力,并结合材料应力-循环次数曲线,应用疲劳分析软件FE-SAFE,预测不同过盈量和理论接触宽度对旋转轴唇型密封圈循环寿命的影响,并验证预测方法的有效性。结果表明:旋转轴唇型密封圈的循环寿命随过盈量的增大而减小,随理论接触宽度的增大而增加;综合考虑油封的密封能力与循环寿命,当过盈量在0.35~0.45 mm之间、理论接触宽度在0.3~0.5 mm之间取值时,该旋转轴唇型密封圈的循环寿命较高。

关键词:旋转轴唇形密封圈;疲劳寿命;接触压力;寿命预测

旋转轴唇形密封圈(简称油封)具有防止流体介质泄漏,阻止外界环境中的泥沙以及灰尘侵入密封腔体的功能。由于安装便捷、构造简单、密封性能好等优点[1],使其被广泛应用于汽车、工程设备、船舶、采矿等机械的轴端动密封。旋转轴唇形密封圈的良好密封性能与长寿命,对确保配套机械设备的正常运转和工作可靠性至关重要[2]。

泄漏和疲劳损伤是油封的主要失效形式,相应地,唇口处的最大接触压力和油封的循环寿命成为衡量油封密封性能的2个重要指标。许多学者从油封的结构参数、安装参数、运行参数和工况参数等方面研究了其对油封密封性能的影响。LEE等[3]通过MARC有限元分析软件,构建了油封的有限元模型,对静态条件下的结构参数对唇口接触压力的影响进行了模拟仿真。周琼等人[4]采用理论的方法对汽车水泵轴承密封圈与旋转轴所组成的系统进行了力学分析。李苗苗等[5]应用ANSYS分析研究了不同的结构参数对油封密封性能的影响。江华生等[6]在正交试验的基础上,将影响油封密封性能的众多结构参数进行排序,得出过盈量与理论接触宽度对密封性能的影响最显著的结论。

油封的疲劳损伤导致的密封失效,往往会造成较大的经济损失并具有一定的安全隐患,因此,油封的寿命预测近年来受到广泛关注。然而,橡胶材料具有典型的非线性特征,这使得橡胶产品的寿命预测面临较大的挑战。有限元仿真模拟相较于实验研究可降低昂贵的人力成本和资金,因此,橡胶产品的寿命研究也主要是通过有限元分析软件进行仿真模拟。S-N曲线疲劳寿命预测法在金属材料中已得到广泛应用,CADWELL首次将S-N曲线法引入橡胶材料疲劳寿命预测[7]。LUO等[8-10]分析研究了轨道车辆悬挂系统中橡胶减震弹簧的疲劳寿命,将经过有限元软件仿真得到的应力结果以及材料的S-N曲线导入疲劳分析软件MSC.Fatigue中进行分析,分析结果为产品结构优化设计提供理论依据。

纵观国内外的研究现状,对于油封过盈量与理论接触宽度的确定方法的研究还主要停留在经验上,同时有关油封循环寿命的研究也相对缺乏[11-14]。本文作者以某型号减速器中的输入轴与轴承端盖间的油封为研究对象,利用ABAQUS建立油封的有限元模型,并通过对其预压紧状态进行仿真模拟,研究了不同过盈量、理论接触宽度对唇口最大接触压力的影响;并在von Mises应力的基础上,引入油封橡胶材料的S-N曲线,结合FE-SAFE软件对油封进行寿命预测。文中的研究结果对提高油封的使用寿命和可靠性具有重要的指导作用。

1 油封的结构及有限元模型

1.1 油封的结构模型

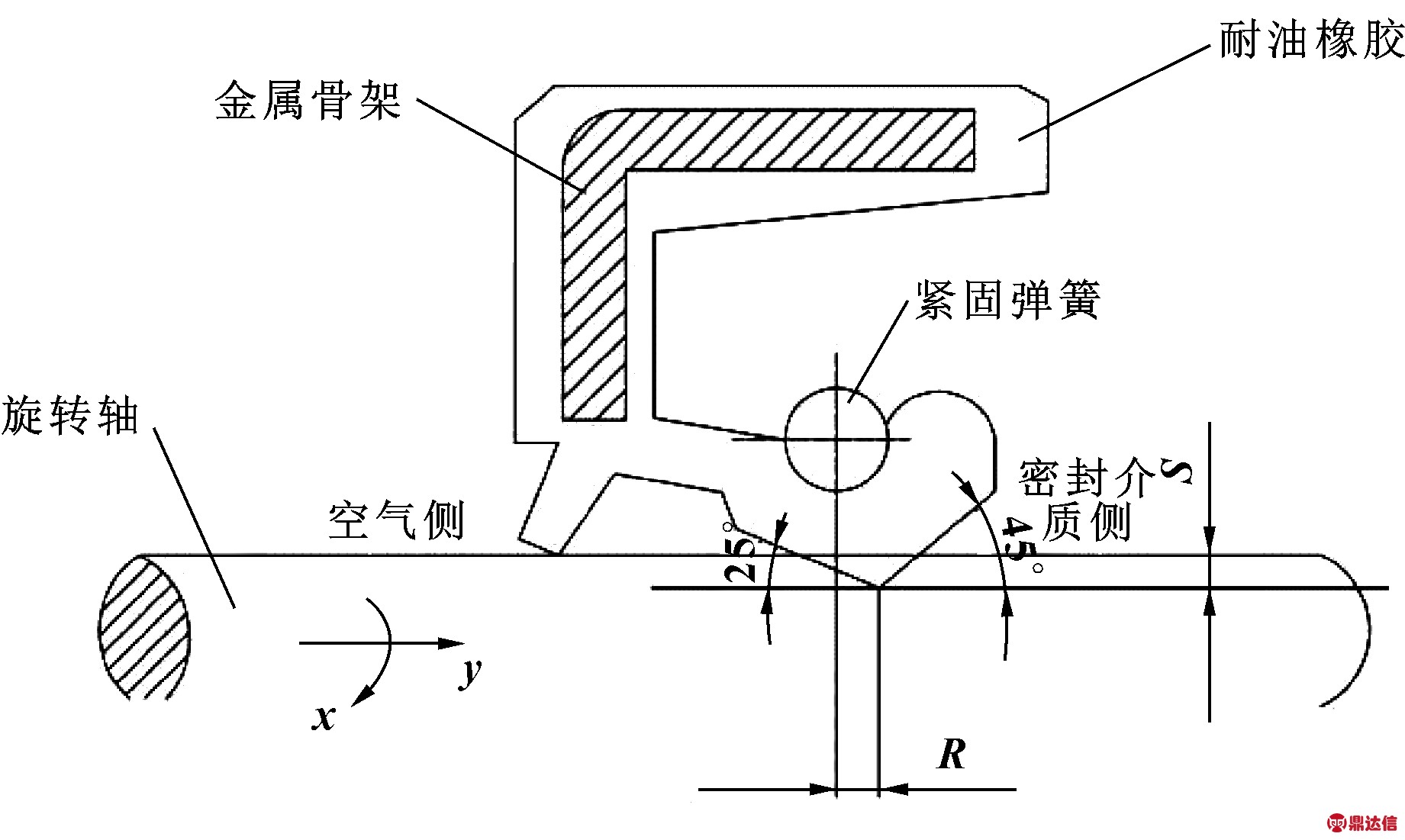

文中选用型号为B60×80×8的含弹簧内包金属骨架型油封作为研究对象,其主体材料是耐油橡胶,初始安装的旋转轴唇形密封结构示意图如图1所示,油封系统的具体参数如表1所示。由于旋转轴的半径远远大于润滑油的膜厚,因此曲率的影响可以不做考虑。在建立油封的笛卡尔坐标系时,将原点选取在旋转轴上[15],x与y分别代表圆周方向、轴向方向。由于轴径相较于油封唇口的内径偏大,所以在进行装配时会产生过盈量S;理论接触宽度R是指密封圈主唇唇尖到弹簧槽中心的轴向距离。两者的取值对油封的密封性能与循环寿命都有直接影响,因此应该将它们控制在合理的范围内。

图1 油封结构截面示意

Fig.1 Schematic of oil seal structure section

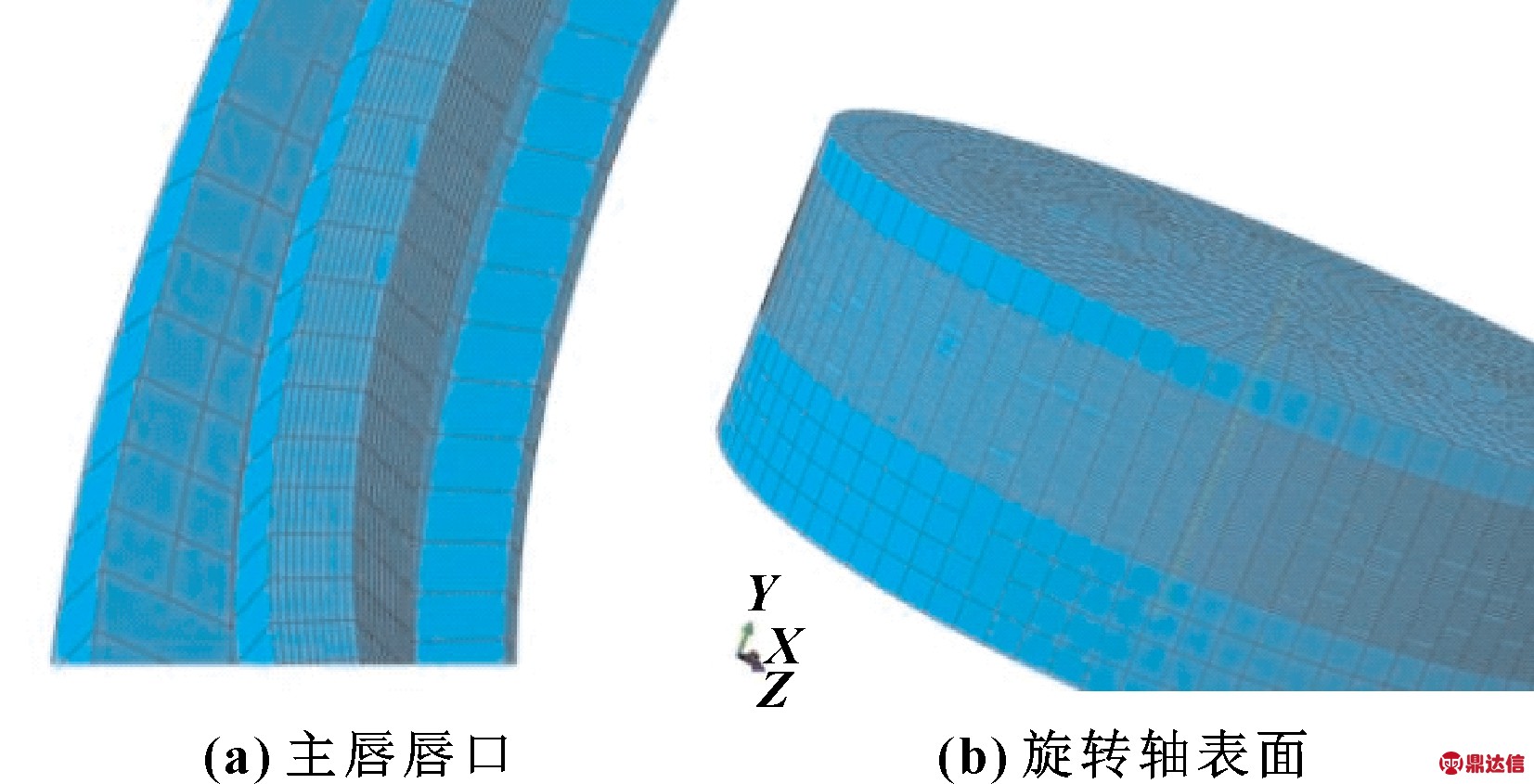

表1 油封系统的具体参数

Table 1 Specific parameters of oil seal system

1.2 油封的材料模型

油封橡胶材料的应力应变关系复杂,在对其进行研究时,通常将它看做各向同性、可变形、体积不可压缩的超弹性材料。对于油封材料进行性能描述,有Van der Waals模型、Yeoh模型、Gent模型、Mooney-Rivlin模型、Ogden模型等,其中对于小应变或者中等应变的橡胶力学行为预测,Mooney-Rivlin模型[16]由于精度较高且相对简单,普遍使用在有限元模拟研究中。

文中采用Mooney-Rivlin模型,并在过程中添加一个体积约束能量项,以得到修正的应变能函数[17]。ABAQUS中描述函数的方程如式(1)所示:

WMR=C1(J1-3)+C2(J2-3)+C3(J2-3)2+

C4(J1-3)(J2-3)+C5(J2-3)2+C6(J1-3)3+

C7(J1-3)3(J2-3)+C8(J1-3)(J2-3)2+

C9(J2-3)3+K(J3-1)2/2

(1)

式中:WMR为修正后的应变势能;C1~C9为材料常数;J代表应力张量缩减不变量。

K=6(C1+C2)/[3(1-2μ)]

(2)

式中:μ为泊松比。

(3)

式中:I1为第一不变量;I2为第二不变量;I3为第三不变量。

以上所述为完整的非线性模型,文中为简化计算,使用具有双材料常数的Mooney-Rivlin模型,见式(4)。

WMR=C10(I1-3)+C01(I2-3)

(4)

应力应变关系为

δ=∂W/∂ε

(5)

式中:δ是应变;ε代表应力;C10与C01为材料常数。

文献[18]中的经验公式指出,只需给出橡胶材料的硬度HA和弹性模量E,就可以计算出材料常数:

(6)

(7)

文中所分析的油封橡胶材料的邵尔硬度为75,通过计算C10=0.738 9 MPa,C01=0.184 7 MPa。

1.3 预压紧状态下的油封有限元模型

为了便于建模仿真和分析,在对结果不产生影响的前提下,在建模过程中做出以下假设:

(1)油封所使用的橡胶材料均匀连续并且各向同性;

(2)将旋转轴、骨架视为刚体,不考虑它们的变形情况,即将它们视为约束边界。

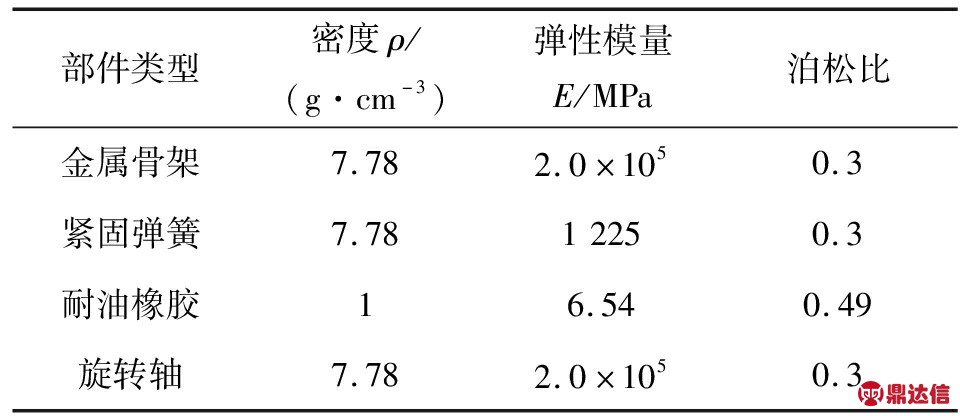

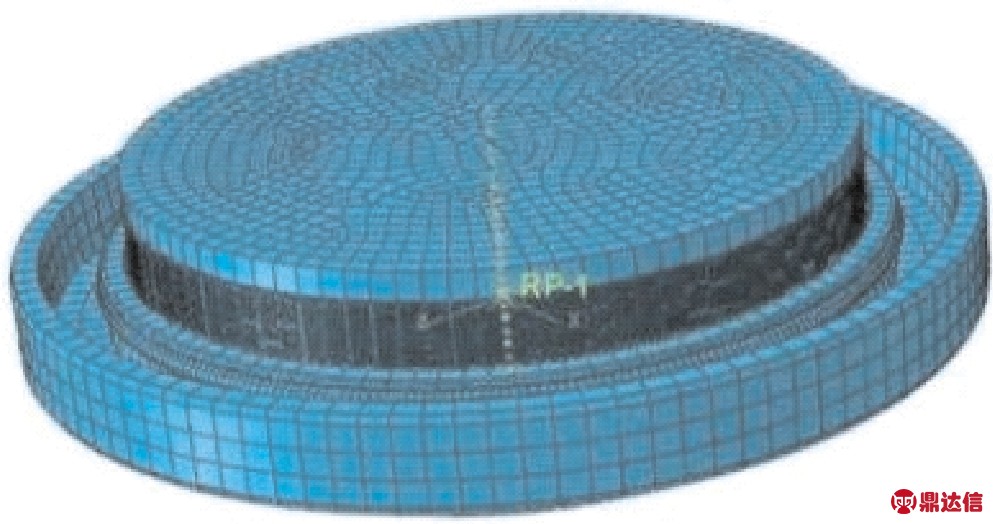

文中通过ABAQUS对油封进行有限元模型建立,材料常数C10=0.738 9 MPa,C01=0.184 7 MPa由计算所得。由于过盈量的存在,部件装配完成后实现了预压紧状态,主唇唇口与轴产生挤压。为保证结果的精确性,划分网格时对主唇唇口及与其接触的轴表面进行加密,密封橡胶采用八节点线性六面体单元C3D8RH,其余部件则采用C3D8R。建立的预压紧状态下的油封有限元模型如图2所示,主唇唇口和旋转轴表面网格加密区域分别如图3(a)和图3(b)所示。

图2 油封有限元模型

Fig.2 Finite element model of oil seal

图3 主唇唇口和旋转轴表面网格加密区域

Fig.3 Mesh refinement areas of main lip(a) and rotation axis surface(b)

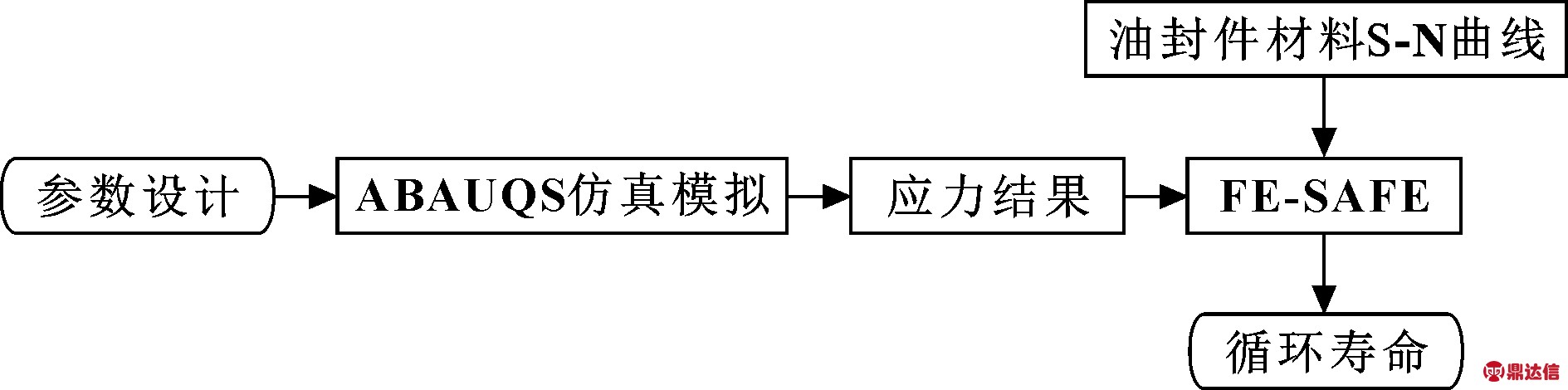

2 油封的寿命预测流程

FE-SAFE是世界上最先进的高级疲劳耐久性分析和信号处理的软件,专门对寿命进行分析预测。该软件采用塑性或者弹性的载荷历程,结合单双轴疲劳计算方法,通过疲劳累积损伤原理[19]根据应力或应变进行疲劳计算和寿命分析。该软件可以缩短产品推向市场的周期,利于产品可靠性的提高,同时对产品研发经费的降低有极大帮助。寿命计算中所用到的von Mises应力指的是材料在一定的变形条件下,单位体积形状的弹性形变量达到一定程度时,该材料进入屈服状态,是基于剪切应变能的一种等效应力。文中所建立的油封循环寿命预测流程如图4所示。

图4 寿命预测流程

Fig.4 Flow of life prediction

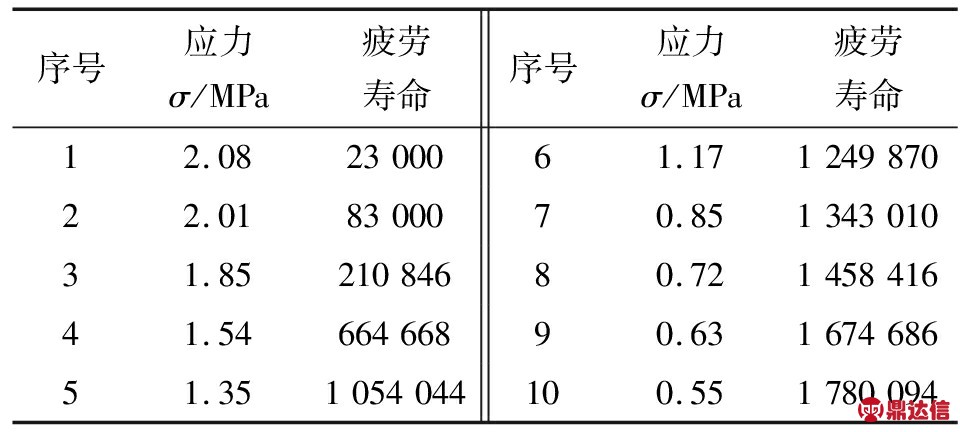

首先,利用大型非线性有限元分析软件ABAQUS对预紧状态下的油封进行模拟仿真分析,然后将有限元模拟仿真得到的油封主唇的von Mises应力结果,导入到FE-SAFE中进行循环寿命分析预测。由于橡胶材料的特殊性,进行相关疲劳寿命的预测,除尽可能采用相对精确的超弹性本构模型以外,还需要准确的材料应力-循环次数曲线(S-N曲线)[20]。深堀美英[21]对S-N曲线进行了理论解析并提出了德墨西亚(DeMattia)加速试验法,这一方法极大地改进了橡胶材料的S-N曲线需要大量试样实验,耗时耗力的不足。文中油封橡胶材料在各种应力下的寿命数据以及S-N曲线的获取,参考文献[22]中的方法,油封橡胶材料的疲劳寿命如表2所示,利用Origin将数据绘制成材料的S-N曲线并导入FE-SAFE。

表2 油封橡胶材料疲劳寿命[22]

Table 2 Fatigue life of oil seal rubber material[22]

3 油封的寿命预测仿真结果及分析

3.1 基于ABAQUS的油封模拟结果

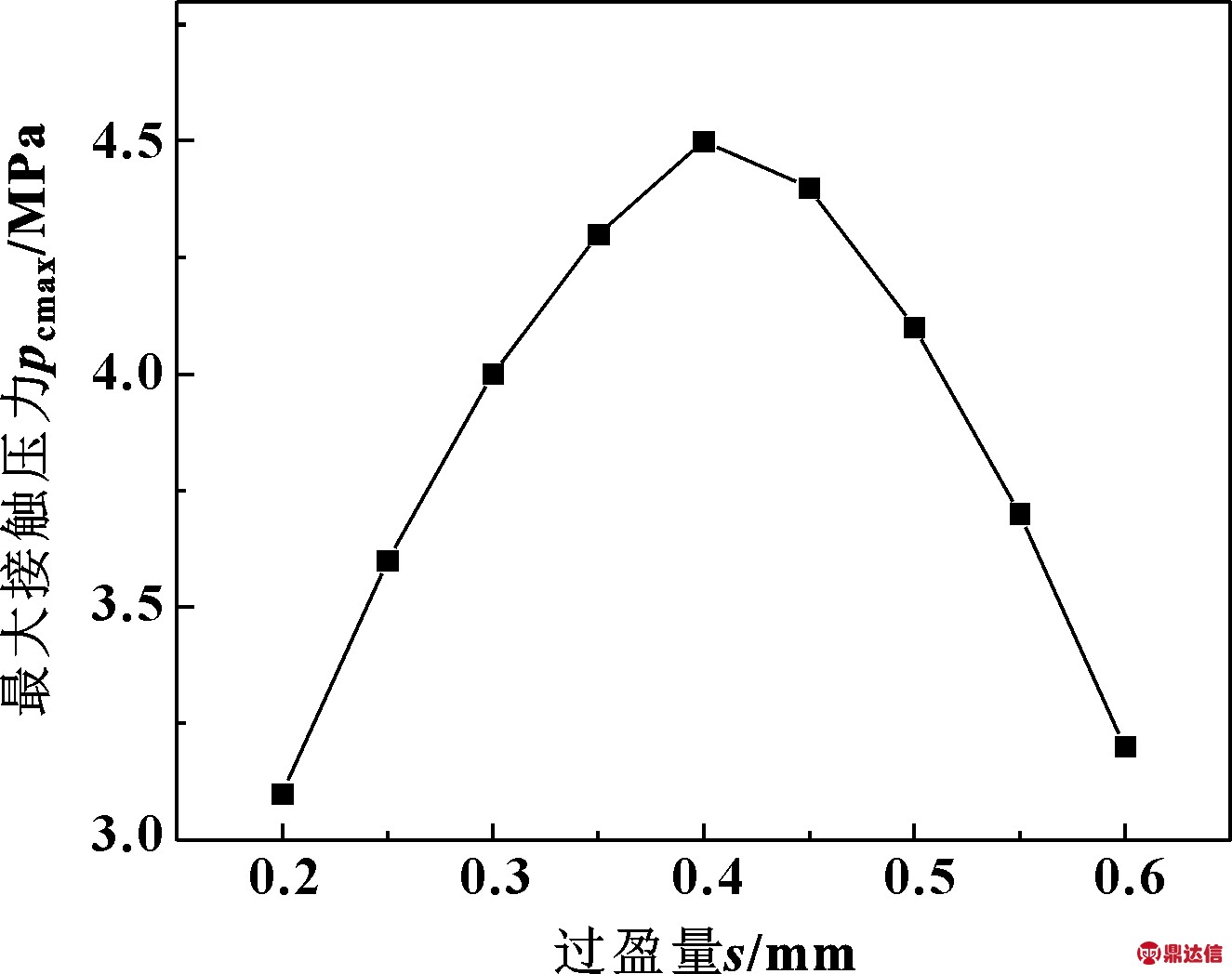

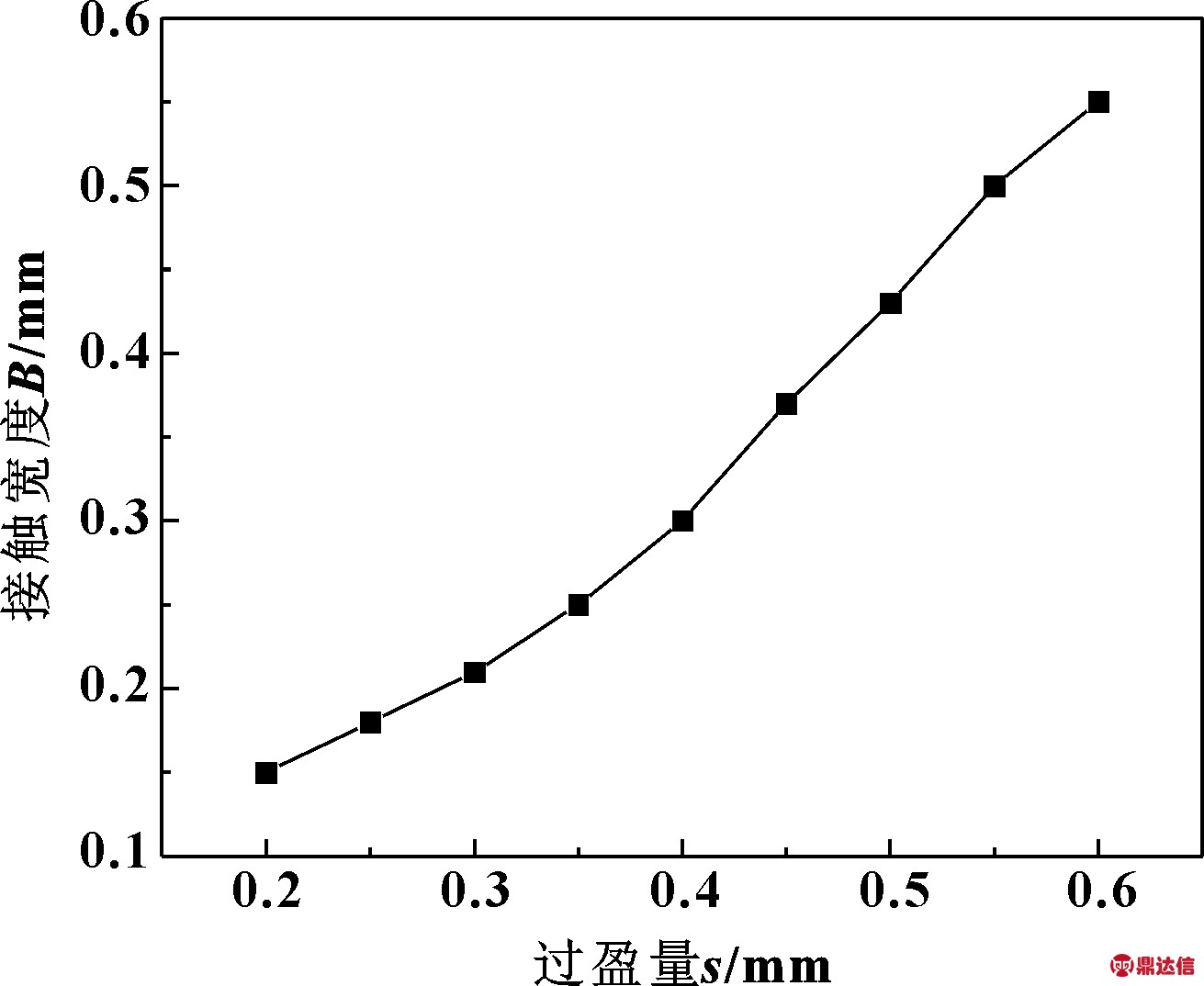

图5所示为应用ABAQUS有限元分析软件获得的唇口接触区域最大接触压力随过盈量的变化情况。可见,唇口最大接触压力随初始过盈量的增加而先增大后减小,在过盈量为0.4 mm时接触压力达到峰值。这是由于随着过盈量的逐渐增加,唇口与旋转轴间所产生的接触宽度随之加大(如图6所示),而接触宽度的增加对总的接触压力来说是一种分散,使得最大接触压力没有持续增加反而出现下降趋势。接触压力的提升可以提高油封的密封性能,但过盈量过大时,会形成过大的接触宽度,增大主唇口与轴之间的摩擦发热,加快唇口的磨损。因此,选择合理的过盈量,对油封密封性能的影响至关重要。

图5 唇口最大接触压力随过盈量的变化

Fig.5 Variation of maximum contact pressure of lip with interference

图6 接触宽度随过盈量的变化

Fig.6 Variation of contact width with interference

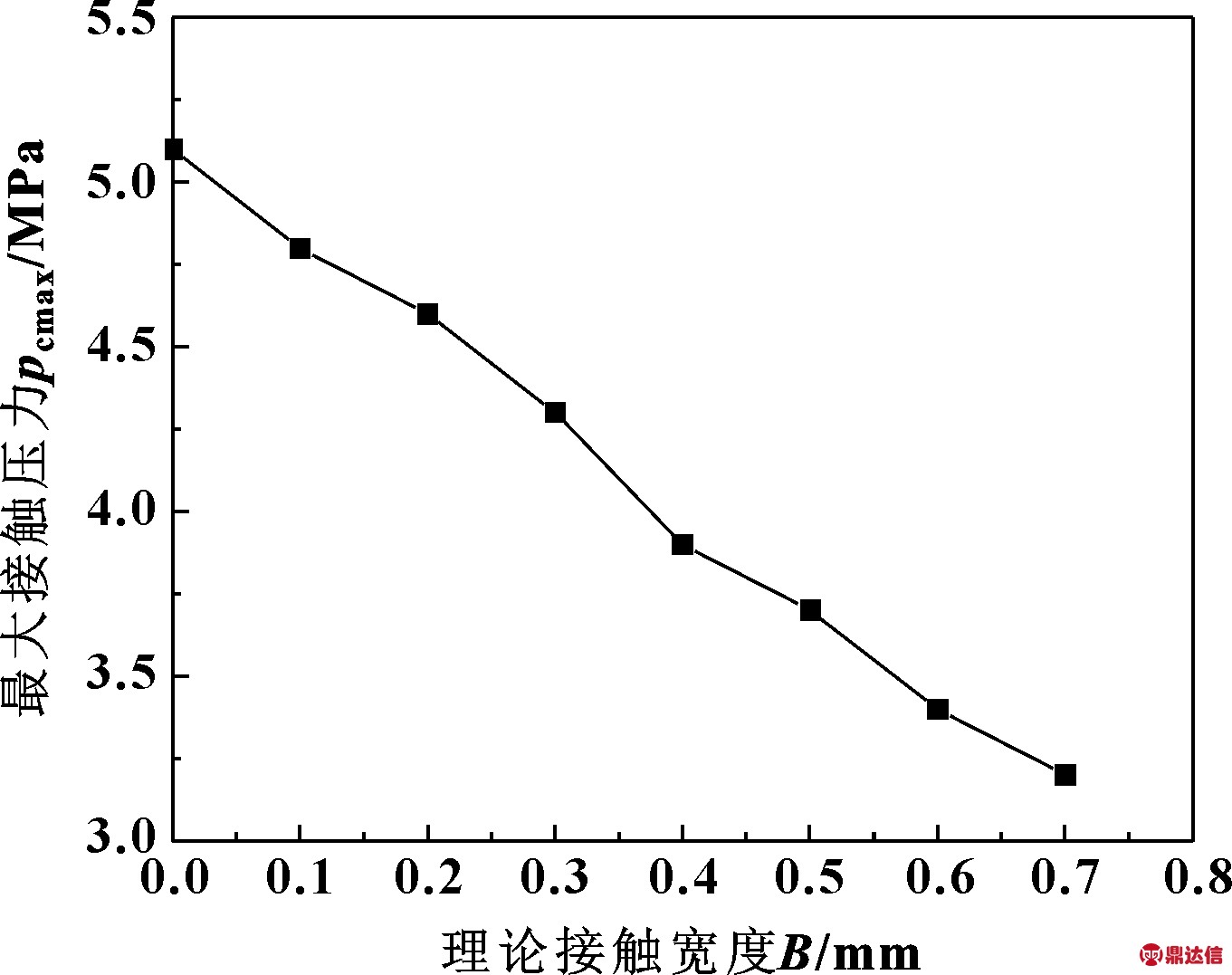

图7所示为理论接触宽度对唇口最大接触压力的影响曲线,在其他参数保持不变的情况下,文中在0~0.7 mm之间对理论接触宽度进行了渐变分析,其步长为0.1 mm。随着理论接触宽度的加大,唇口最大接触压力表现出了逐渐下降的趋势。因为理论接触宽度越大,意味着唇尖与弹簧中心的距离变得越大,这削弱了紧固弹簧对油封唇口的束缚力,但是将理论接触宽度设计过小则无法保持油膜,降低密封能力。

图7 唇口最大接触压力随理论接触宽度的变化

Fig.7 Variation of maximum contact pressure of lip with theoretical contact width

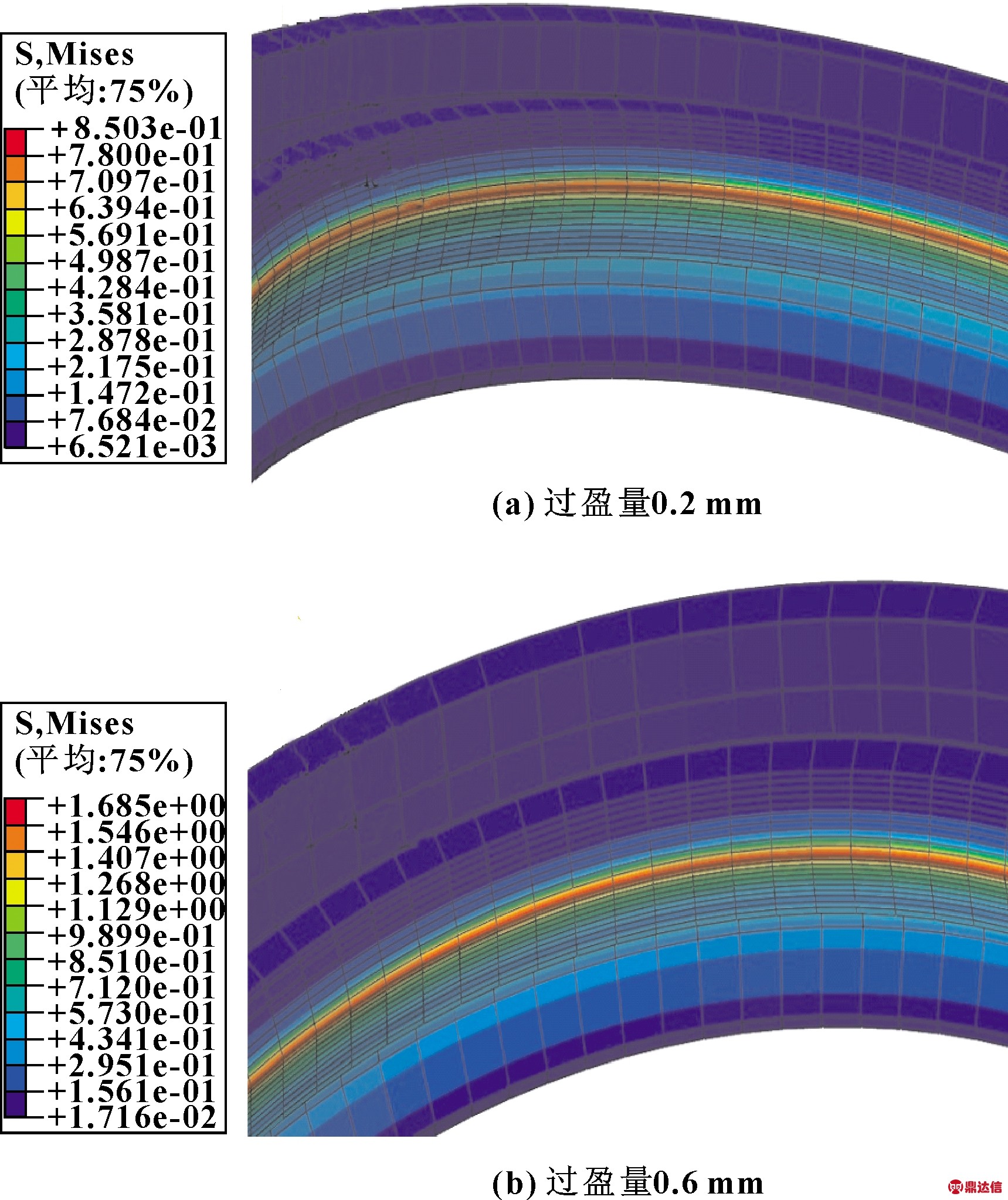

von Mises应力代表了一种屈服准则,通常称之为等效应力,该应力越大,材料的松弛速度越快,刚度逐渐降低,在油封中的体现形式就是密封失效。图8所示是ABAQUS所给出的油封主唇von Mises应力的分布情况,其反映了主唇结构上各部分应力的大小,图8(a)与图8(b)所示分别是过盈量为0.2、0.6 mm时的主唇应力分布情况,可以看出应力随着过盈量的增加而增加,并且最大应力所在位置均在唇尖段,这与实际情况基本一致,为后续FE-SAFE的计算提供了基础。

图8 不同过盈量下油封主唇von Mises应力分布(MPa)

Fig.8 Von Mises stress distribution of oil seal main lip at different interference(MPa):(a)interference is 0.2 mm;(b)interference is 0.6 mm

3.2 基于FE-SAFE的寿命预测结果及分析

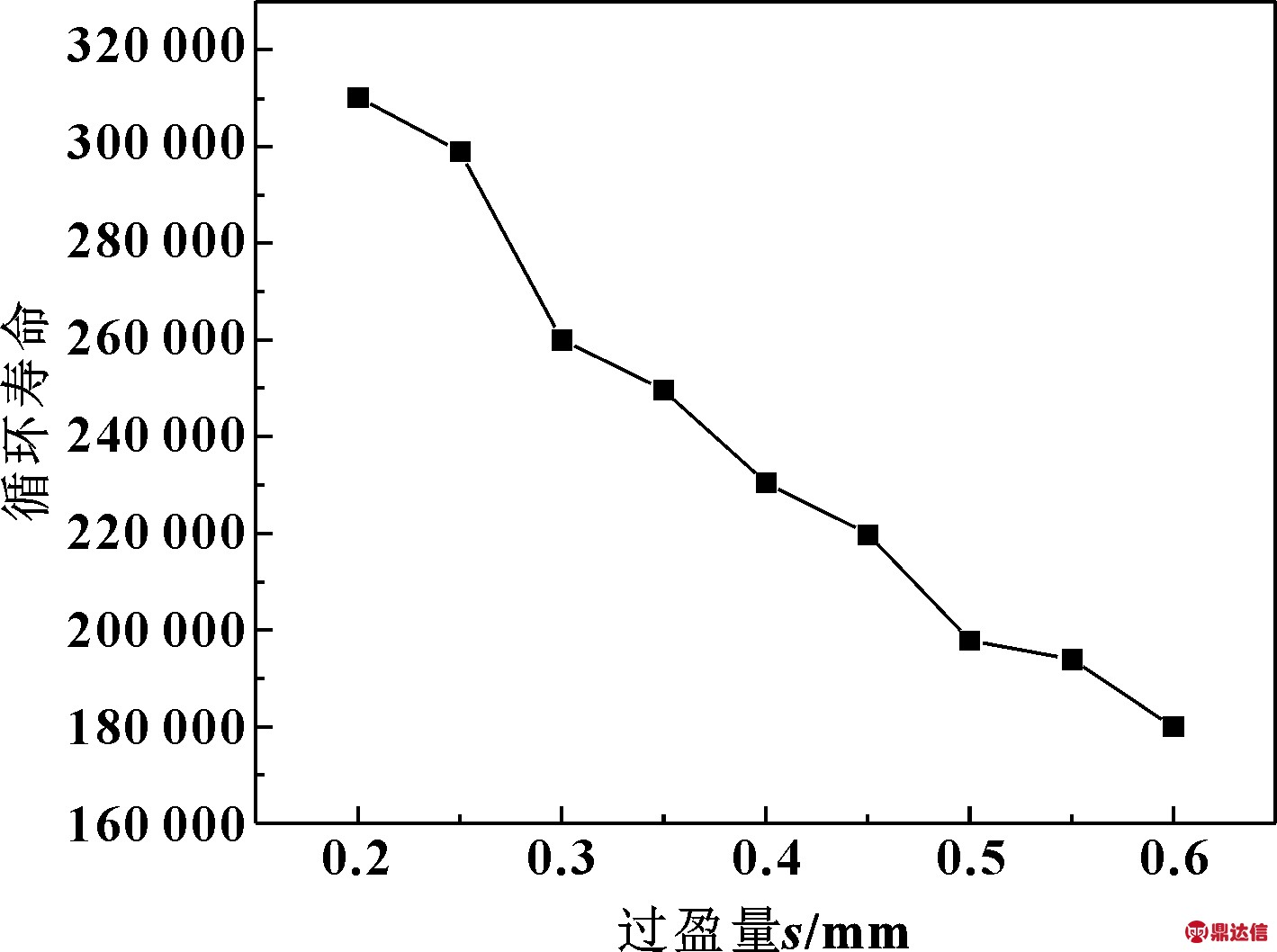

如图9所示是通过疲劳分析软件FE-SAFE计算得出的循环寿命随过盈量的变化曲线。可以看出,随着过盈量的增大油封的循环寿命呈下降趋势,这是由于过盈量越大,唇口将轴箍得越紧,摩擦发热越严重,加速了橡胶的老化。为了提高油封的寿命,需要选择相对较小的过盈量,但由图5可知过盈量过小,导致闭合力不够,容易造成泄漏,降低密封性能,所以将过盈量设计区间设置为0.35~0.45 mm较为合理。

图9 循环寿命随过盈量的变化

Fig.9 Variation of cycle life with interference

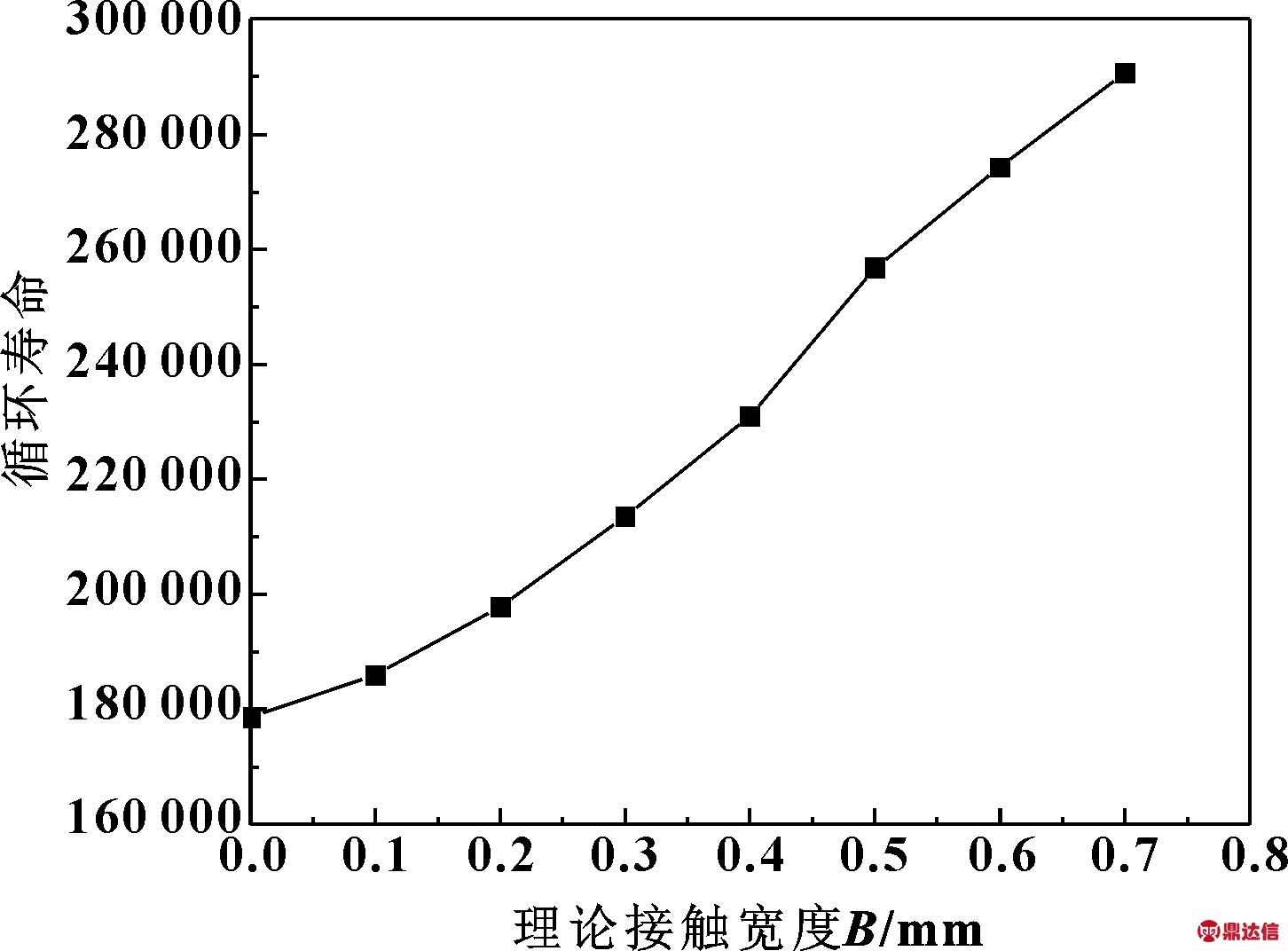

油封循环寿命与理论接触宽度的关系如图10所示。油封的循环寿命随着理论接触宽度的增加逐渐增大,这是因为理论接触宽度的增加,意味着油封唇尖的作用力减弱,但是过大的理论接触宽度会使主唇与旋转轴间的最大接触压力降低,不利于油封的密封,所以将其设计参数控制在0.3~0.5 mm即可以实现较长的寿命,又可以保证密封能力。根据文献[4]所给出的计算方法,当过盈量为0.4 mm,理论接触宽度为0.5 mm时,油封寿命分别为227 534与263 962,分散因子(计算寿命与仿真寿命的比值)小于2[23],因此验证了仿真的有效性。

图10 循环寿命随理论接触宽度的变化

Fig.10 Variation of cycle life with theoretical contact width

4 结论

集成ABAQUS与FE-SAFE软件和S-N曲线,建立了预压紧状态下油封的寿命预测模型,研究分析了过盈量与理论接触宽度对油封密封性能和循环寿命的影响。主要结论如下:

(1)过盈量增大,唇口最大接触压力先增大后减小;理论接触宽度增大,唇口最大接触压力随之减小,并且油封主唇von Mises应力的分布情况与实际安装状态相符。

(2)旋转轴唇型密封圈的循环寿命随过盈量的增大而缩短,随理论接触宽度的增大而增加。

(3)综合考虑油封的密封能力与循环寿命,在设计优化旋转轴唇形密封圈的结构参数时,当过盈量控制在0.35~0.45 mm,理论接触宽度选取在0.3~0.5 mm时油封的密封性能和寿命最为合理。