摘要:为研究MEC密封圈结构对密封性能和结构强度的影响,以油管悬挂器MEC非金属密封为研究对象,在分析密封圈的结构与原理的基础上,考虑工作压力、安装方式和密封圈内、外过盈量的情况下,基于刚柔接触模型,建立MEC密封有限元仿真计算模型;利用单因素敏感性分析方法,研究密封圈各结构参数对密封性能和结构强度的影响。结果表明:MEC密封工作时,整体最大应力出现在金属端帽压弯根部,弹性体的最大应力出现在内侧接触部位;弹性体的最大接触应力分布呈现中部向两端逐渐减小的规律,并且变化近似对称;MEC密封的橡胶内侧长度、圆弧半径和金属端帽厚度对强度影响较大,随着内侧长度增大,最大等效应力减小,随着圆弧半径、金属端帽厚度增大,等效应力呈增大趋势;MEC密封的接触面倾斜角度、弹性体圆弧半径对弹性体接触应力有较大影响,随着金属端帽接触面倾斜角度和外圆角半径的增大,接触应力降低,随着内侧长度的增大,接触应力增加。研究结果为MEC密封的密封性能和结构强度优化以及密封结构优化提供参考。

关键词:MEC密封;结构特征;密封性能;结构强度

随着高压环境密封技术的发展,国内外对密封安全性能的要求越来越严格,目前高压密封技术在石油、化工、航空航天等领域广泛应用。MEC密封圈是一种用于高压下的非金属密封圈,具有良好的耐腐蚀性、耐高压性以及抗挤压变形能力[1-2]。

目前高压非金属密封核心技术被国外垄断,Vetco Gray公司研究了HT-SG密封,提出两端金属和中间弹性体的组合密封能承载较强径向力,常用于修井油井[3];Cameron公司研究了MEC密封,与HT-SG相比减少了金属包裹面积,提出中间弹性体可修复金属表面的损伤[4];Dril-Quip公司研究了SA密封结构,其结构是组合式密封,金属占较大面积,下部金属半包裹橡胶的密封结构[5]。

近年来,国内针对高压密封技术也进行了自主设计和研究。黄兴等人[6]综述了近年国内橡塑密封行业的发展情况,以及橡塑密封结构设计、橡塑密封材料等发展现状,分析了国内与国外发达国家密封技术的差距,提出了橡塑密封技术的发展方向。贺秋云等[7]介绍了2种高温高压井下密封结构,分析了常用 3 种橡胶材料的使用特性和技术问题,最后对高温高压井下橡胶密封件使用、试验标准等提出了建议。王国志、樊智敏等[8-9]针对深海高压工况,研究了压缩率、高介质压力等工作参数对O形圈密封性能的影响,使其在深海高压下具有更好的密封性能。李振涛等[5,10]提出了一种MEC密封结构,进行结构设计并分析压缩量和工作压力对密封性能的影响。赵宏林等[11]分析了MEC密封原理,设计了一种测试MEC密封性能的试验装置。目前国内对MEC高压密封的研究主要集中在压缩量和外部载荷对密封性能的影响,缺少密封圈本身结构参数对密封性能影响的研究。本文作者以油管悬挂器非金属密封为研究对象,基于单因素敏感性分析法,研究MEC密封圈结构对其结构强度和性能的影响规律,为MEC密封圈的结构优化研究奠定基础。

1 基本结构设计

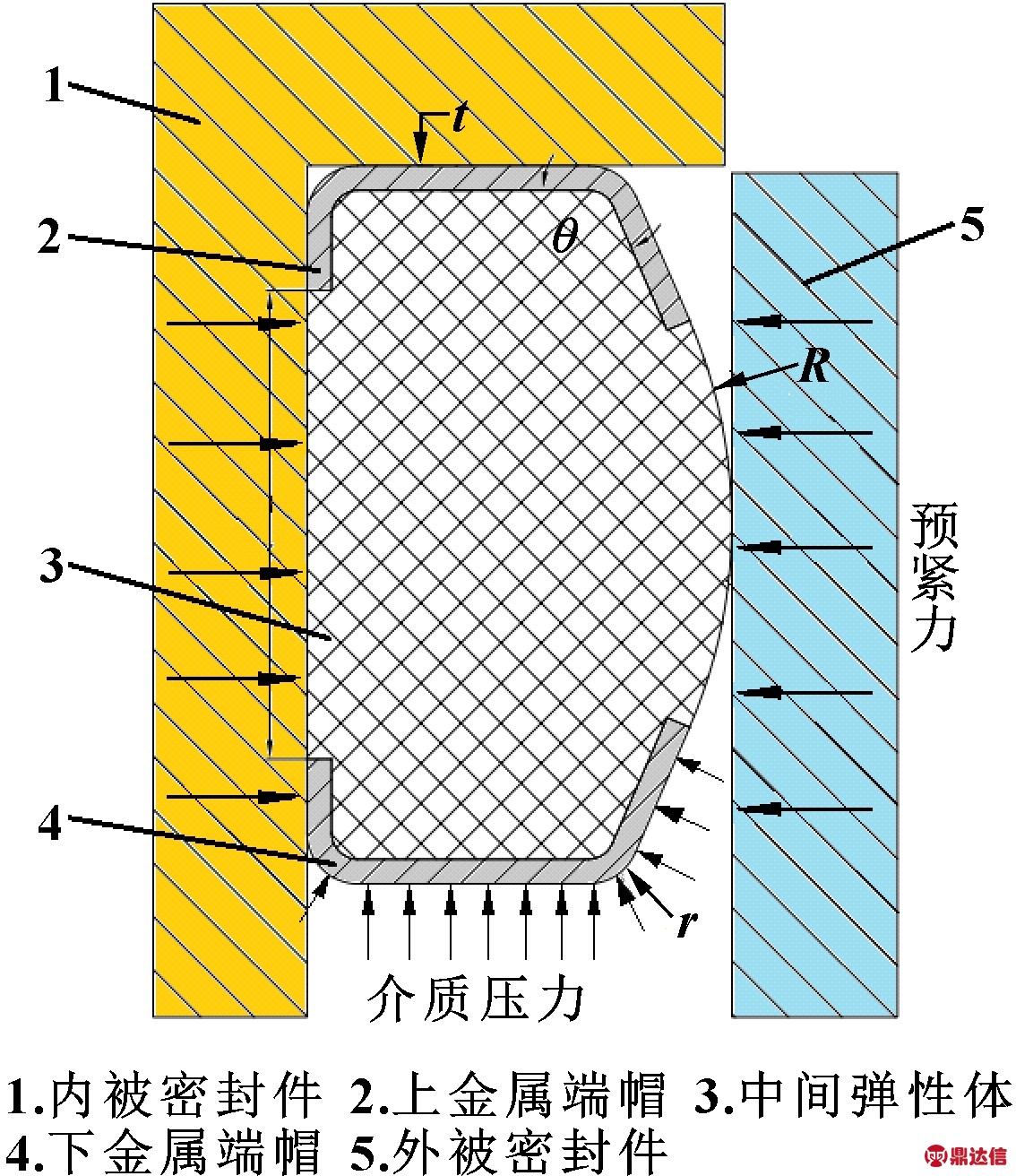

MEC密封圈是基于O形圈所设计的一种带金属端帽的非金属密封圈。常规O形圈的主要失效形式为橡胶挤压入密封间隙,或是挤压密封爆炸,而MEC密封圈的金属端帽可以有效防止弹性体压入间隙,防止介质与弹性体直接接触[12]。其结构如图1所示,两端为金属端帽,中间为弹性体,金属通过硫化处理与弹性体粘结在一起。硫化处理是利用硫化胶黏剂粘合橡胶与金属,综合橡胶的高弹性与金属的高强度,使密封圈性能大大改善,获得更好的强度和耐蚀、耐磨性[13]。

图1 MEC密封圈结构示意

Fig.1 Structure schematic of MEC sealing ring

MEC密封圈作为悬挂器金属密封的辅助非金属密封,安装时由于存在过盈量,被密封件对MEC密封圈产生预紧力,弹性体受挤压变形,产生一定能量使金属端帽与被密封面压紧贴合;密封圈正常工作时,弹性体形成稳定密封带,介质压力作用于密封圈一端的金属端帽,弹性体膨胀而实现自紧密封[14]。

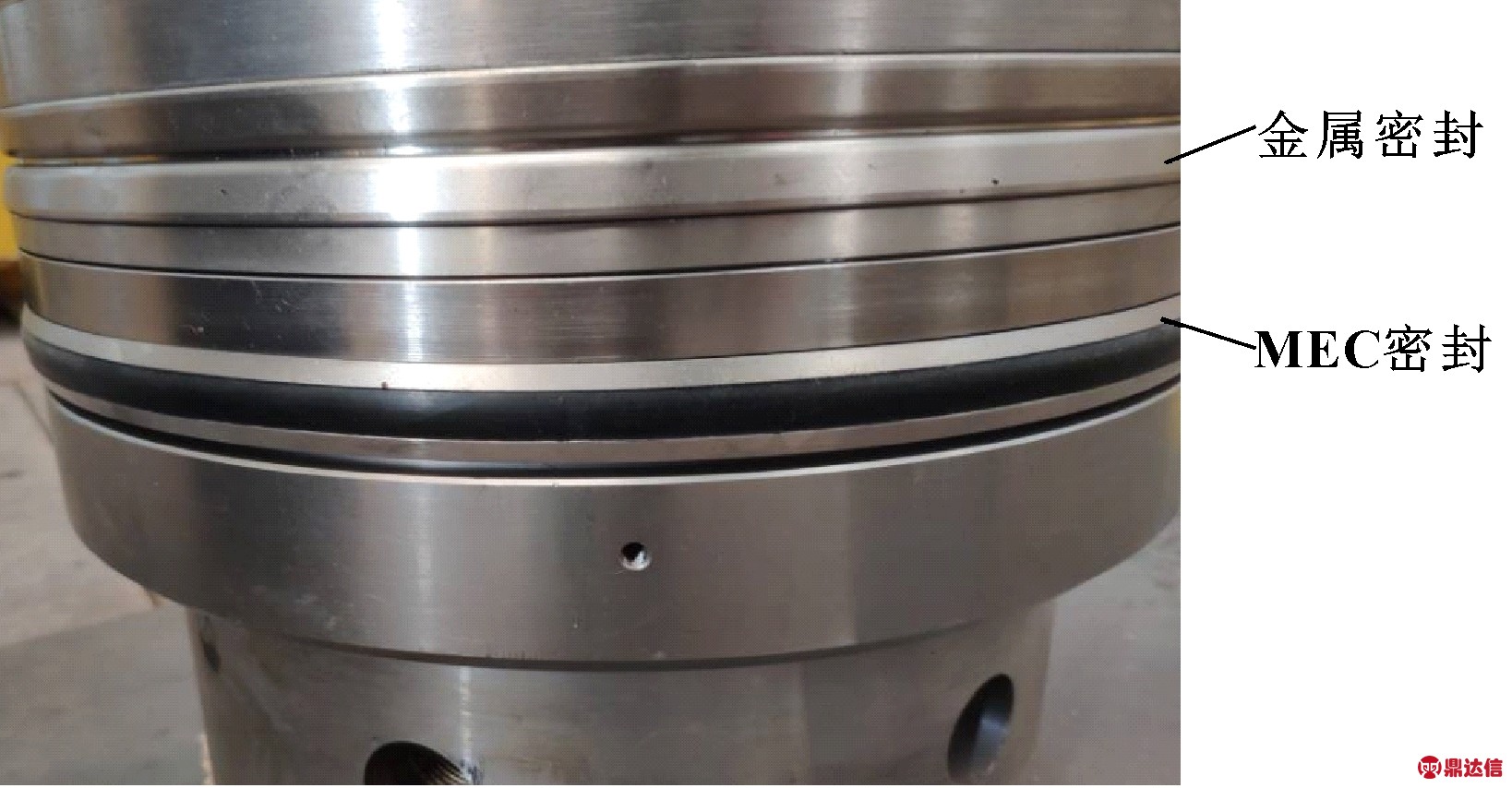

图2所示为安装于油管悬挂器的MEC密封圈实物图。文中根据实际现场应用的研究,建立MEC密封圈模型,如图3所示,模型安装于密封沟槽中,其具体结构尺寸参数如表1所示。

图2 油管悬挂器密封

Fig.2 Tubing hanger seal

图3 MEC密封圈结构受力示意

Fig.3 Structure and load schematic of MEC sealing ring

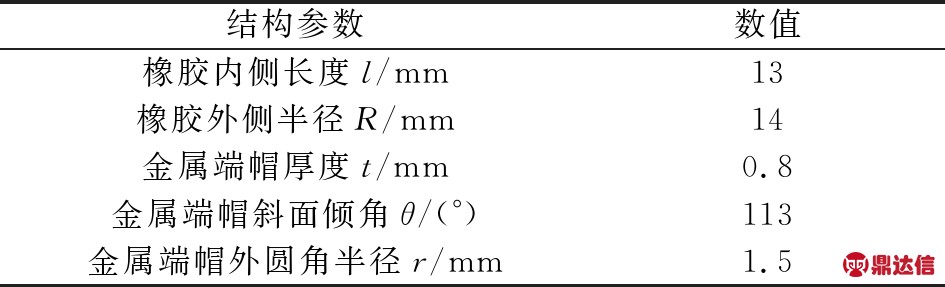

表1 MEC密封圈主要结构参数

Table 1 Main structural parameters of MEC sealing ring

2 仿真计算模型建立

2.1 模型与网格划分

由于MEC密封圈结构和受载形式均可简化为轴对称形式[15],为得到更高的计算精度和更少的计算成本,采用二位轴对称计算模型进行模拟仿真。

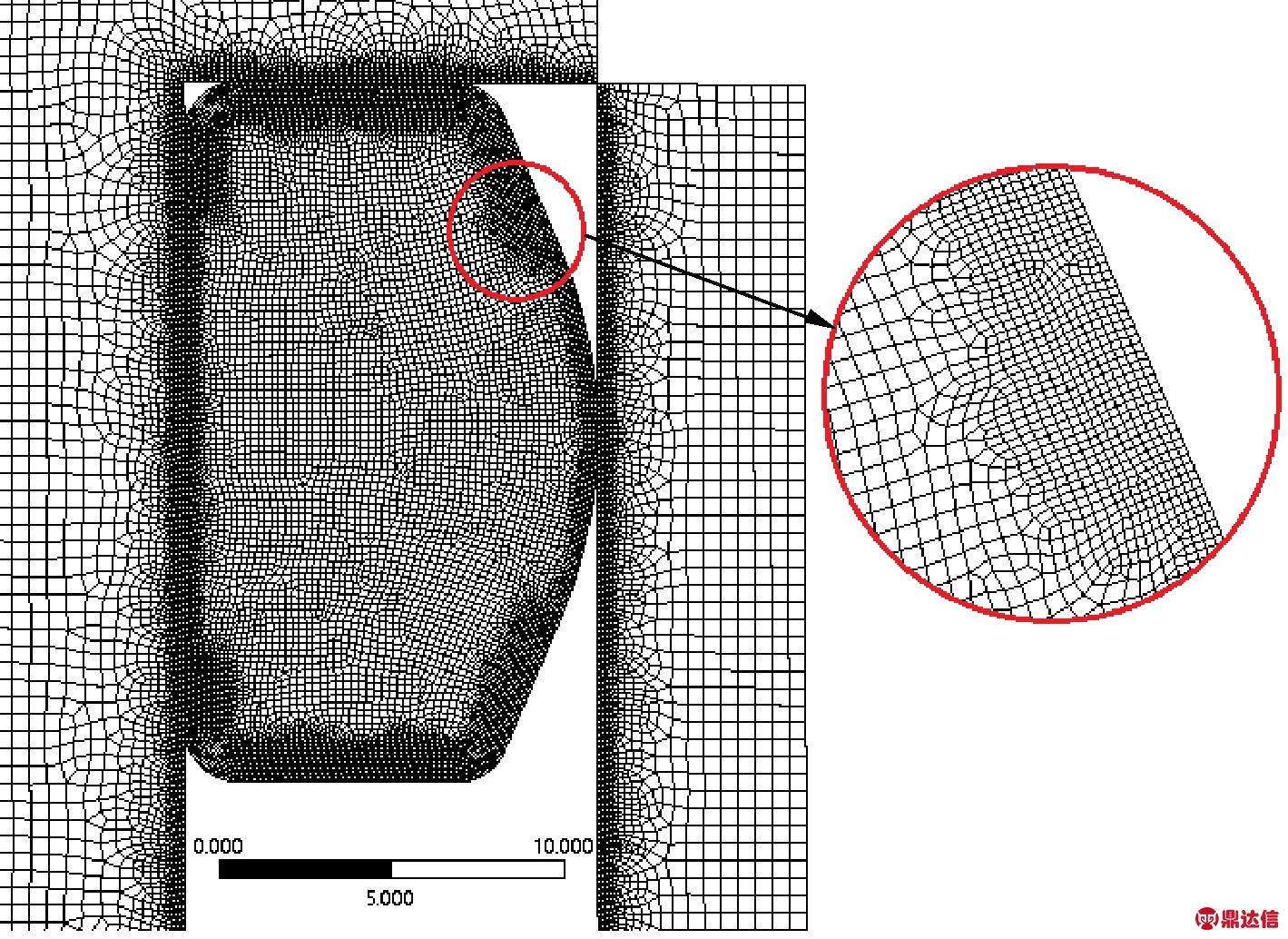

对模型进行网格划分,细化所有接触位置,经过网格无关性分析,并结合计算精度与成本,最终网格划分如图4所示。被密封件均为刚体,精度无要求,金属端帽节点数为21 843,单元数为6 879;弹性体采用四面体网格划分,其节点数为72 319,单元数为23 772。

图4 有限元网格划分示意

Fig.4 The schematic of mesh generation of finite element

2.2 材料参数设置

MEC密封圈金属端帽采用316不锈钢,是一种奥氏体不锈钢,因添加了钼,其耐蚀性、耐腐蚀性和高温强度特别好,通常在高温高压环境下使用。其密度为7 980 kg/m3,弹性模量为193 GPa,泊松比为0.27,屈服强度为172 GPa。

弹性体采用氢化丁腈橡胶(HNBR),是一种对丁腈橡胶进行特殊加氢处理的高饱和超弹性体,其低温特性最好,硬度最大。弹性体选用Mooney-Revlin模型来描述橡胶材料的应变能函数[16-17]:即

W=C10(J1-3)+C01(J2-3)+C20(J1-3)2+C11(J1-3)·(J2-3)+C02(J2-3)2+C30(J1-3)3+C21(J1-3)2(J2-3)+C12(J1-3)(J2-3)2+C03(J2-3)3+K(J3-1)2/2

(1)

式中:W为应变能;C10~C03为Mooney-Rivlin模型材料力学性能常数;J1、J2、J3分别为应力张量第1、2、3的缩减不变量;K为修正系数,K=6(C10+C01)/[3(1-2μ)],μ为泊松比。

文中采用9参数的Mooney-Rivlin非线性模型,高阶数模型可以描述更复杂的应力应变曲线,所使用的参数值分别为

C10=20.6 MPa,C01=17.7 MPa,C20=1.94 MPa,C11=3.75 MPa,C02=14.16 MPa,C30=3.25×10-5 MPa,C21=5.6×10-7 MPa,C12=0.455 MPa,C03=1.665 MPa。

2.3 接触设置

在实际工程中,接触问题为非线性问题,其方法有常规Lagrange法、罚函数法、增广Lagrange乘子法等[18]。文中模型接触面为柔性体-刚性体的面与面接触,含有复杂非线性因素,最终采用罚函数法。设定硫化处为绑定接触,其他接触为摩擦接触。橡胶接触的摩擦因数为0.2,金属端帽接触的摩擦因数为0.1。

2.4 边界条件和加载方式

约束内被密封件所有自由度,给外被密封件水平自由度。基于实际先安装后工作的顺序,将加载分为两步:第一步,外被密封件水平方向位移模拟密封圈初始预紧状态,压紧密封圈;第二步,预紧后,一端金属端帽受介质压力作用,模拟工况下的受力状态。文中额定设计工作压力为68.9 MPa。

2.5 仿真结果

等效应力是结构强度的表征,即等效应力在小于材料许用应力时,应力值越小,表明密封圈强度越高;接触应力是密封性能的表征,即按照最大接触压力准则:最大接触压力应大于介质工作压力[19],接触应力越大,密封性能越好。

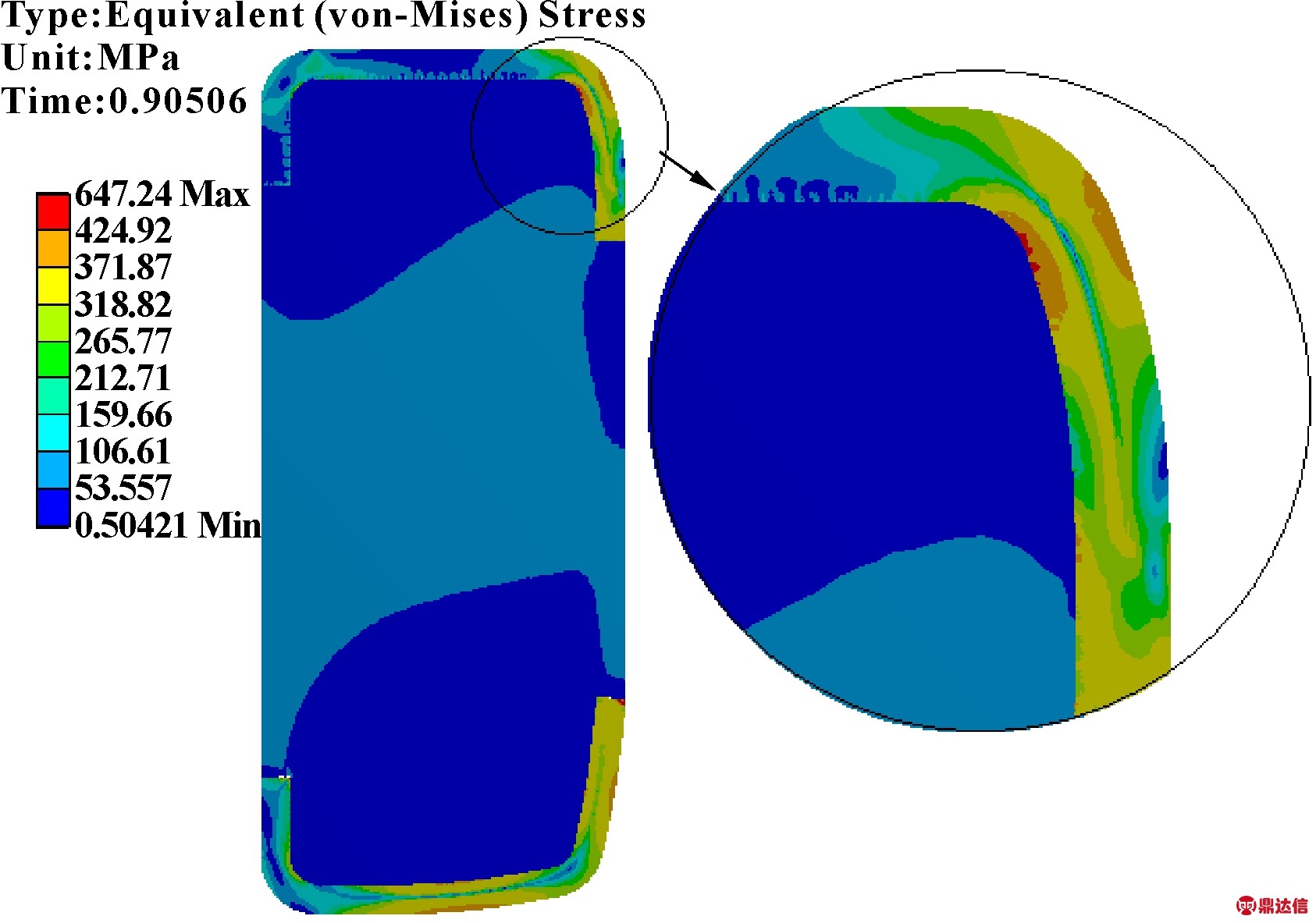

图5所示为MEC全局等效应力分布,最大应力位于金属端帽压弯根部,没有发生断裂等失效形式。但是在实际加工金属端帽时,弯曲根部会出现变薄情况,原因是工作时会发生压变,使弯处变薄受伤。

图5 全局等效应力分布

Fig.5 Global equivalent force distribution

图6所示为MEC密封圈与内、外被密封件密封的接触应力分布。内密封面与外密封面接触应力分布大致相同,两端的金属端帽接触部位应力值较大,中间弹性体应力值较小,密封接触比较稳定。文中结果与李振涛等[5]得到的结果相比,接触应力分布趋势相同,金属端帽应力值远大于弹性体应力值,弹性体应力分布稳定,规律具有一致性。

图6 MEC密封圈与内、外被密封件接触应力分布

Fig.6 The contact stress distribution of MEC seal ring and inner and outer seal elements

根据密封原理和现场实际应用,MEC密封圈弹性体起主要密封作用,金属端帽的作用是防挤压,故文中主要对弹性体密封特性进行研究。

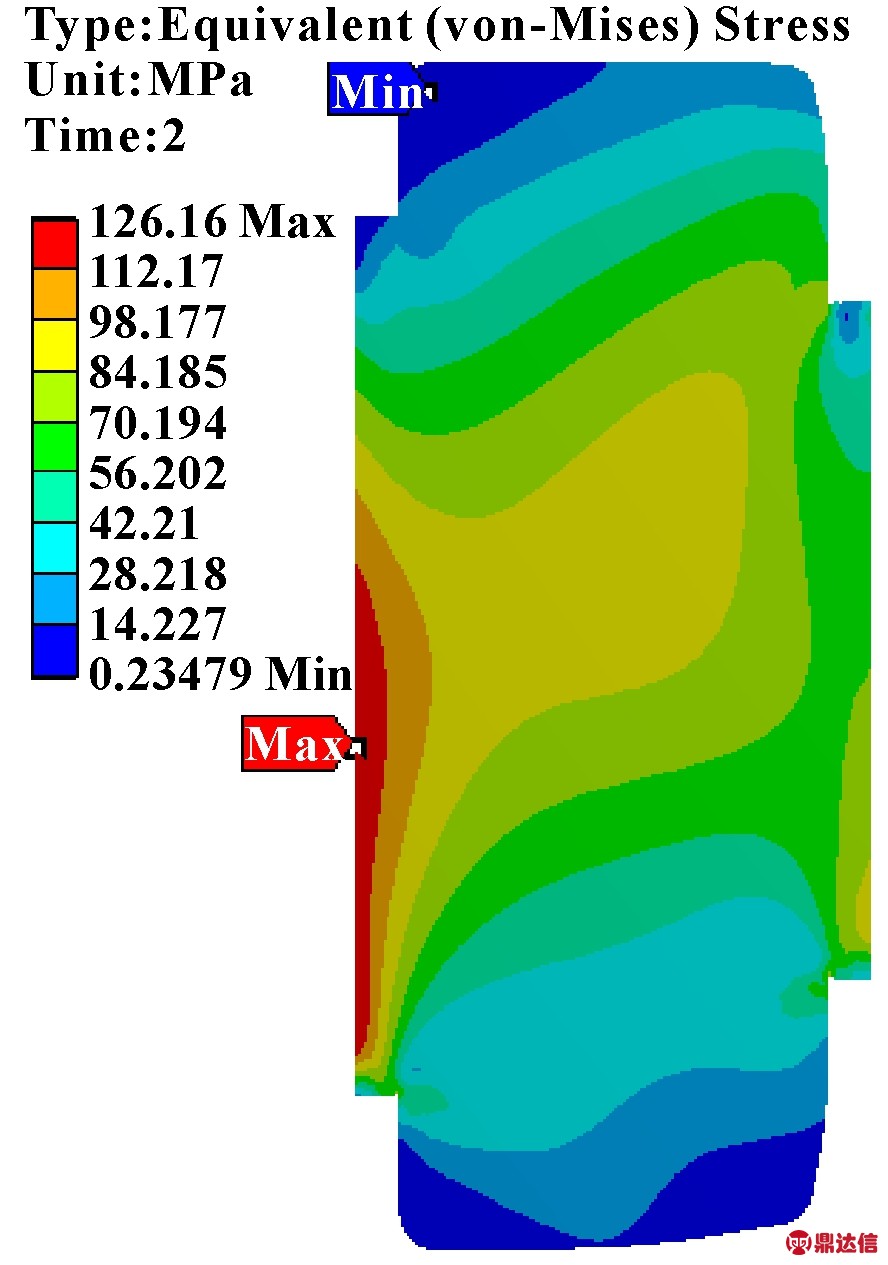

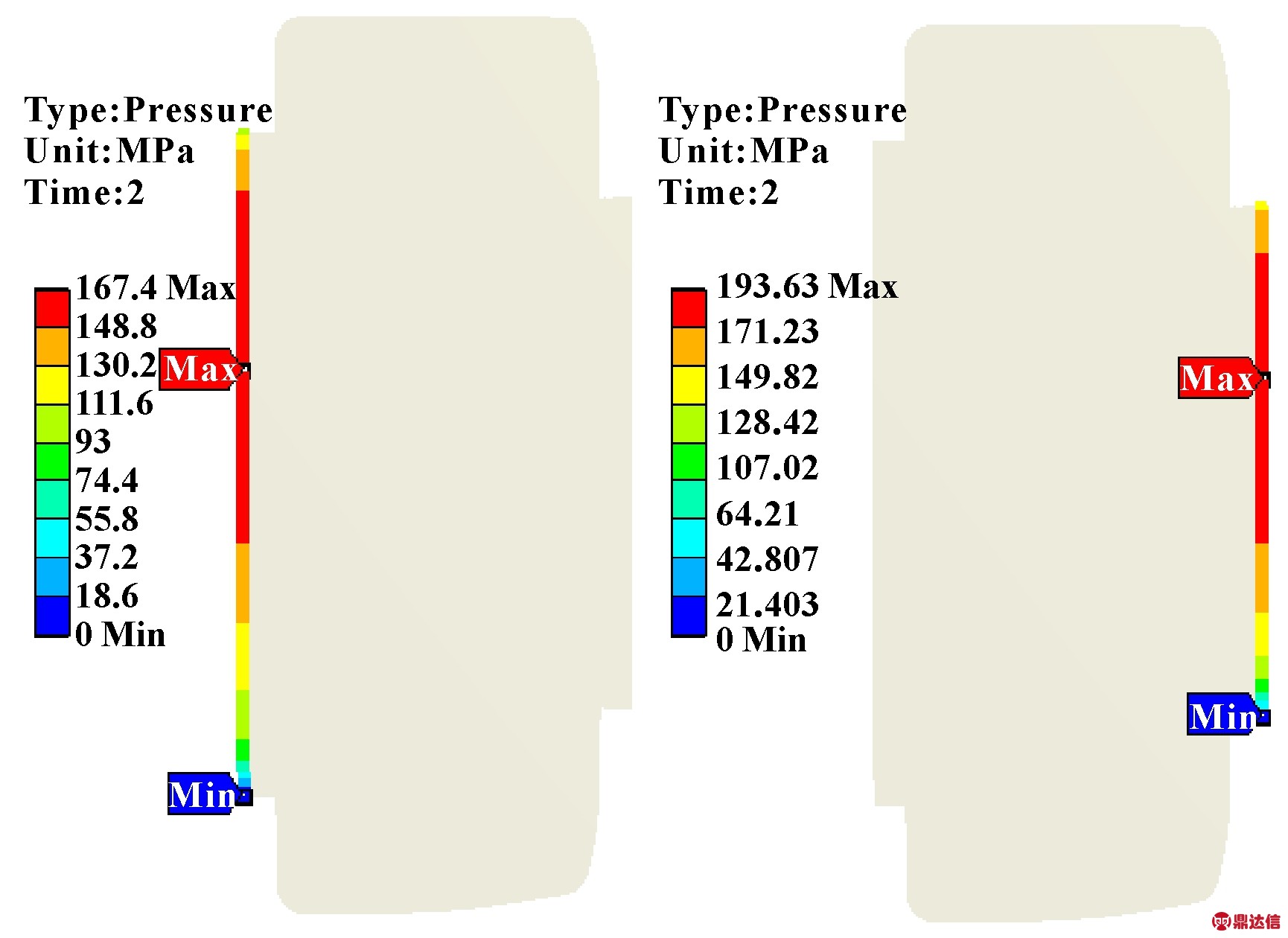

如图7所示为弹性体等效应力分布,最大应力位于内侧密封面。图8所示为弹性体的接触应力云图,最大接触应力位于密封面的中部,延伸上下两端应力逐渐递减,外侧接触应力始终大于内测接触应力,是因为外侧受主要的周向压缩,接触面积始终小于内侧接触面积。

图7 弹性体等效应力分布

Fig.7 Elastomer equivalent force distribution

图8 弹性体接触应力分布

Fig.8 Elastomer contact stress distribution

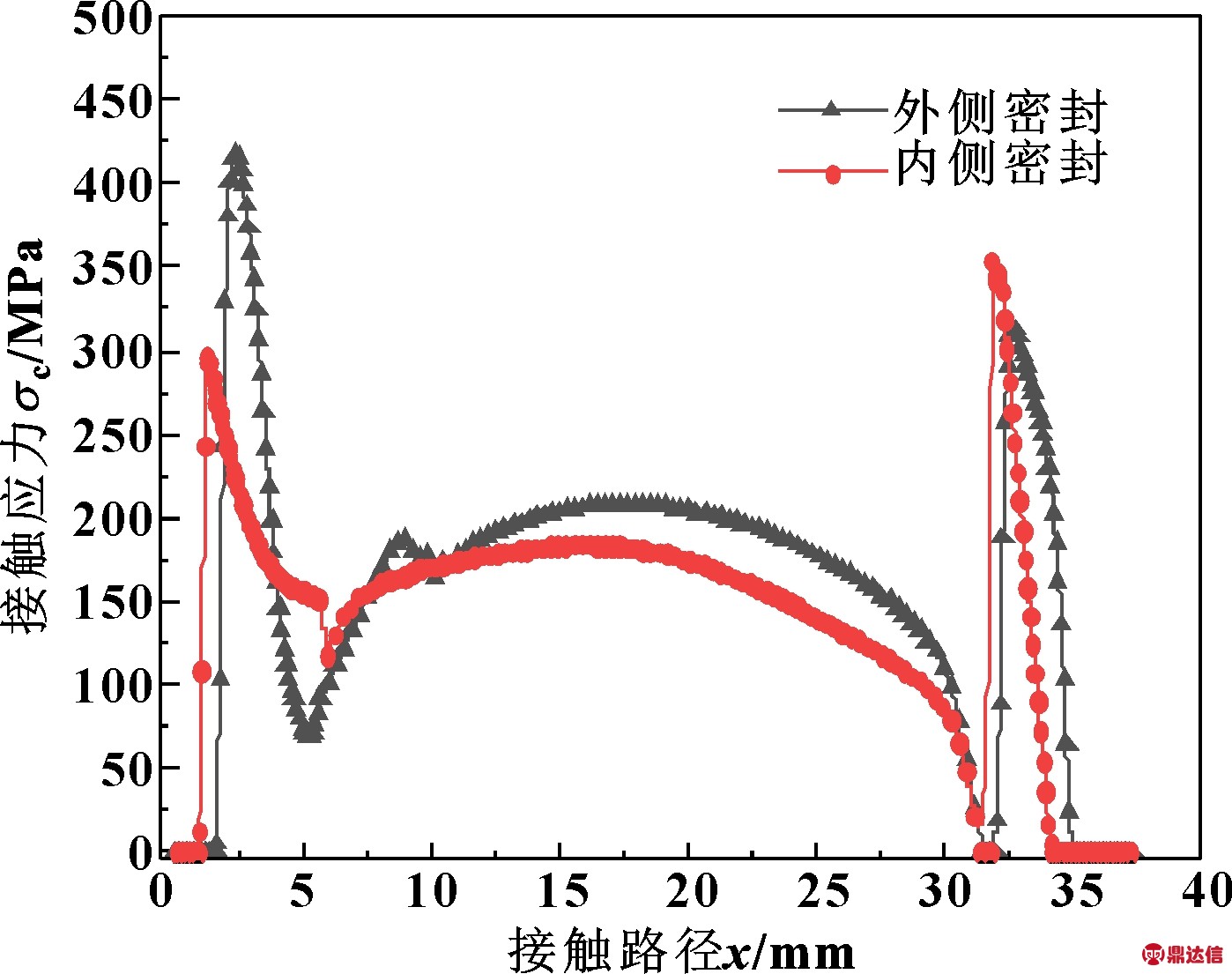

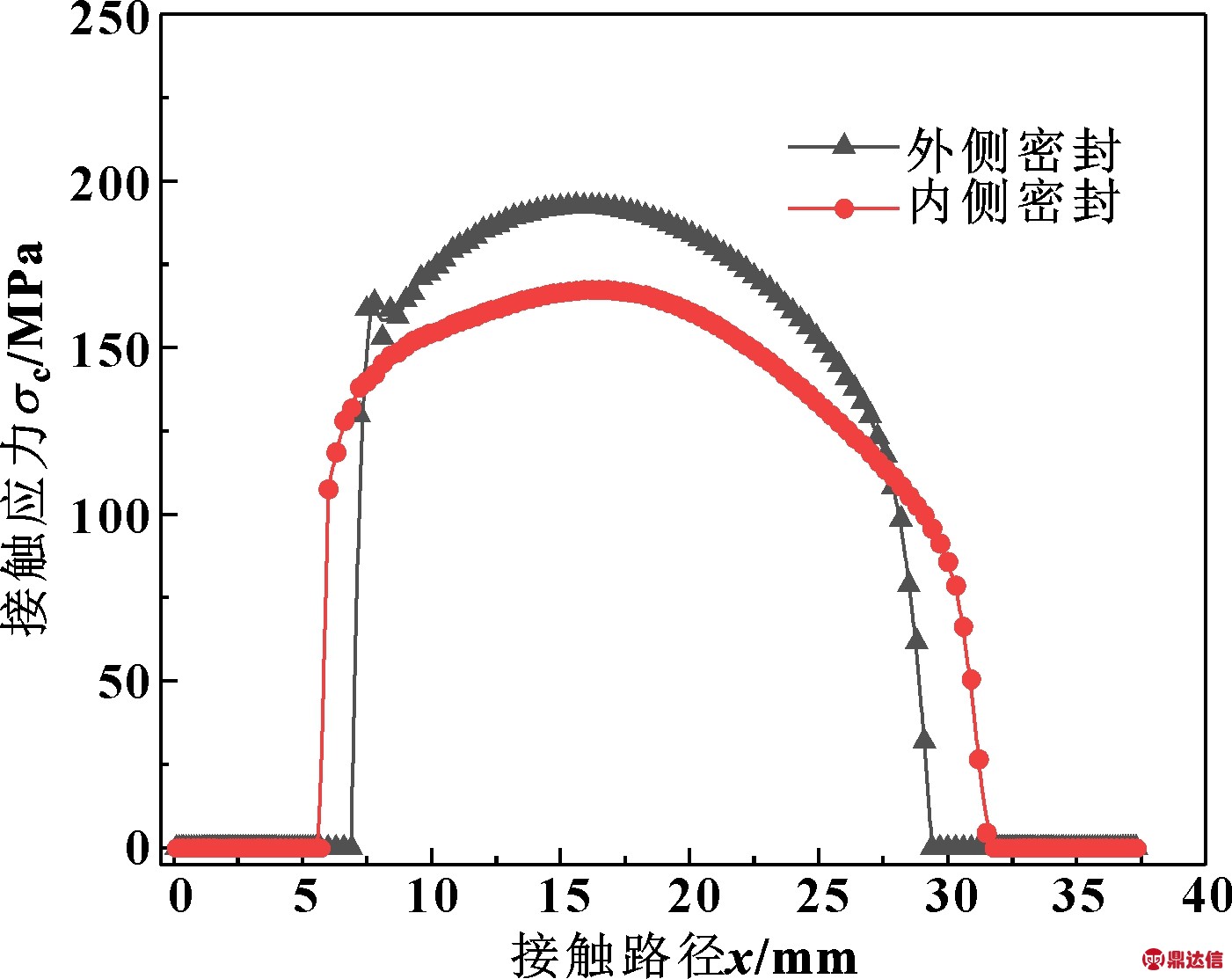

提取弹性体密封路径的接触应力,与内、外被密封件密封的接触应力分布如图9所示。密封面与被密封面接触应力呈“山峰”分布,应力值先增大后减小,最大值出现在接触中部,接触应力由中间向两端逐渐减小。内密封工作状态下的接触应力值为100~180 MPa,外密封的接触应力为150~200 MPa,接触应力均大于介质压力,介质不泄漏,密封状态良好。内密封整体曲线平滑,近似对称分布。外密封在8 mm处应力有较小突变,是由于密封时金属端帽与弹性体黏结处受到挤压力,出现应力集中。

图9 弹性体与内、外被密封件接触应力分布

Fig.9 The contact stress distribution of elastomer and inner and outer seal elements

3 密封圈结构参数对密封性能的影响

利用上述仿真方法,以安装在油管悬挂器处MEC密封圈为研究对象,研究弹性体和金属端帽主要结构参数对强度和密封性能的影响。

3.1 中间弹性体结构参数对密封性能的影响

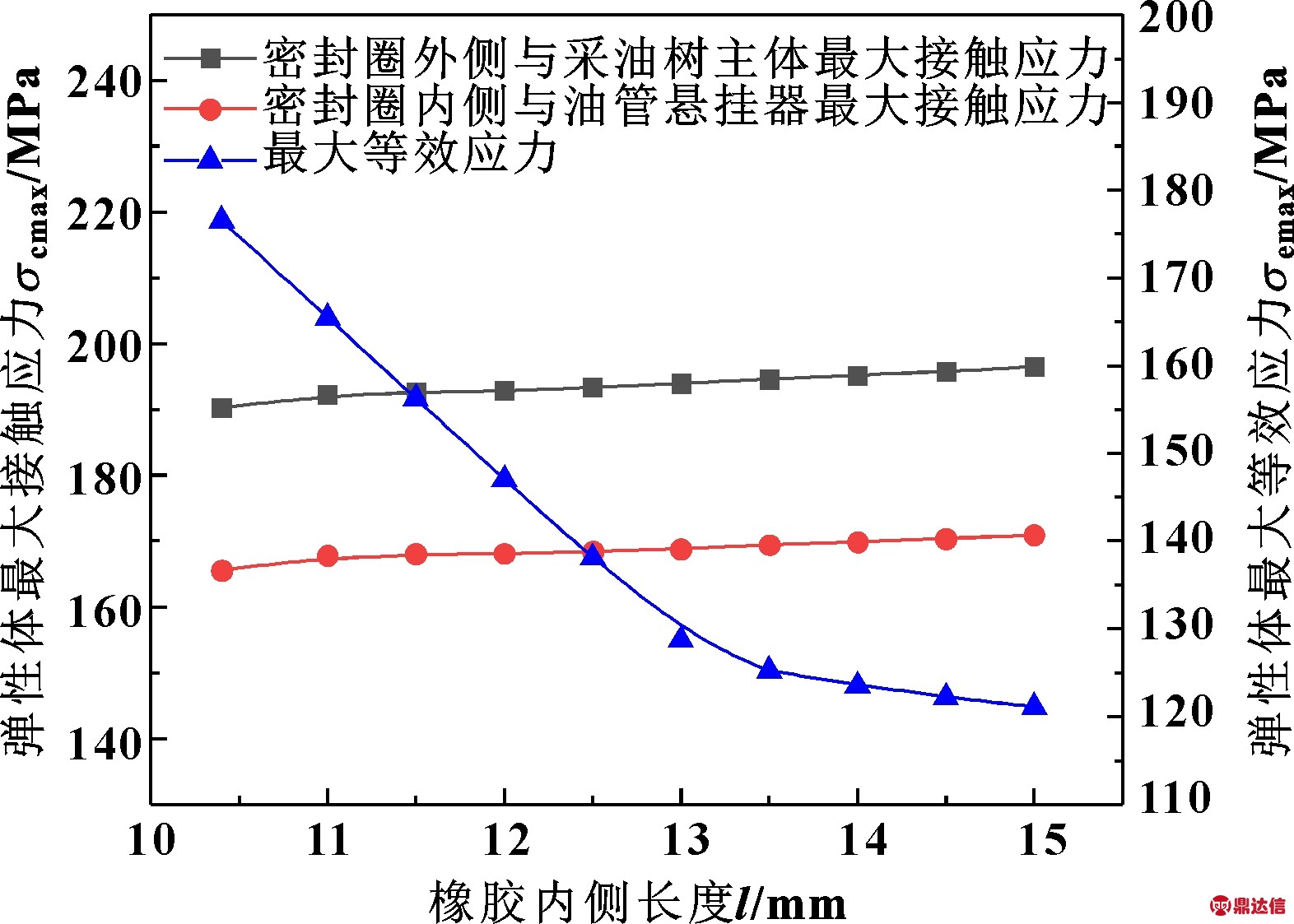

3.1.1 橡胶内侧长度l

为分析MEC密封圈橡胶内侧长度对密封性能的影响,文中对10.4~15 mm内侧长度范围进行了研究。

如图10所示,在其他条件不变的情况下,内侧长度增加,等效应力下降,因为内侧橡胶长度增加导致内侧金属端帽缩短,挤压弹性体带来的应力变小。内侧长度从10 mm增至13 mm时,等效应力降低约50%;但当内侧长度值为13 mm时,等效应力下降趋势减缓。最大接触应力随内侧长度的增加有小幅度增长,这是由于内侧长度的变化决定了金属端帽的长度,当内侧长度增加时,金属端帽长度相应减少,金属端帽“分担”接触力减少,弹性体受到的接触力增加。在考虑实际密封沟槽的长度下,内侧长度越长,密封强度与性能越好。

图10 不同橡胶内侧长度对应力的影响

Fig.10 The influence of different length of rubber inside on stress

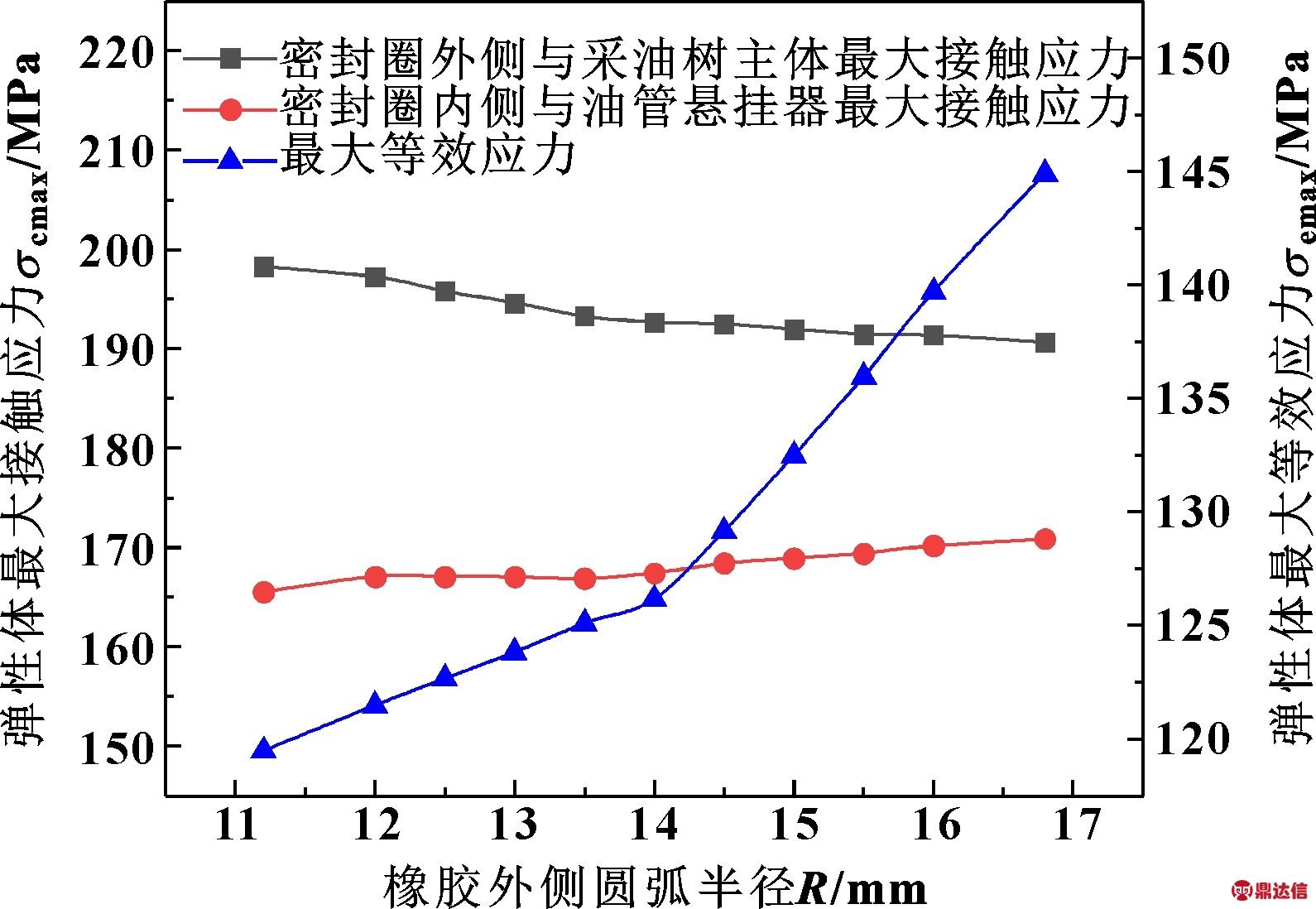

3.1.2 外侧圆弧半径R

密封圈外侧橡胶材质与采油树主体紧密接触,为分析不同圆弧半径对密封性能的影响,文中对11.2~16.8 mm范围变化的外侧半径进行了研究。

如图11所示,外侧圆弧半径增加时,等效应力呈增长趋势;外侧圆弧半径达到14 mm后,等效应力增长趋势变快,如半径从14 mm增加至17 mm时,增加约50%,这是因为圆弧半径的增加使得在一定过盈量下,弹性体受压体积增大,从而导致等效应力增大。随着圆弧半径增加,外侧密封面的最大接触应力先缓慢降低然后趋于平稳,而内侧密封接触应力小幅度增加。这是由于虽然弹性体受到挤压力增加,但外侧接触面随圆弧半径增加而变大,因此外侧应力值略有下降,而内侧接触应力增大。

图11 不同橡胶外侧圆弧半径对应力的影响

Fig.11 The influence of different radius of circular arc at outer side of rubber on stress

3.2 金属端帽结构参数对密封性能的影响

3.2.1 端帽厚度t

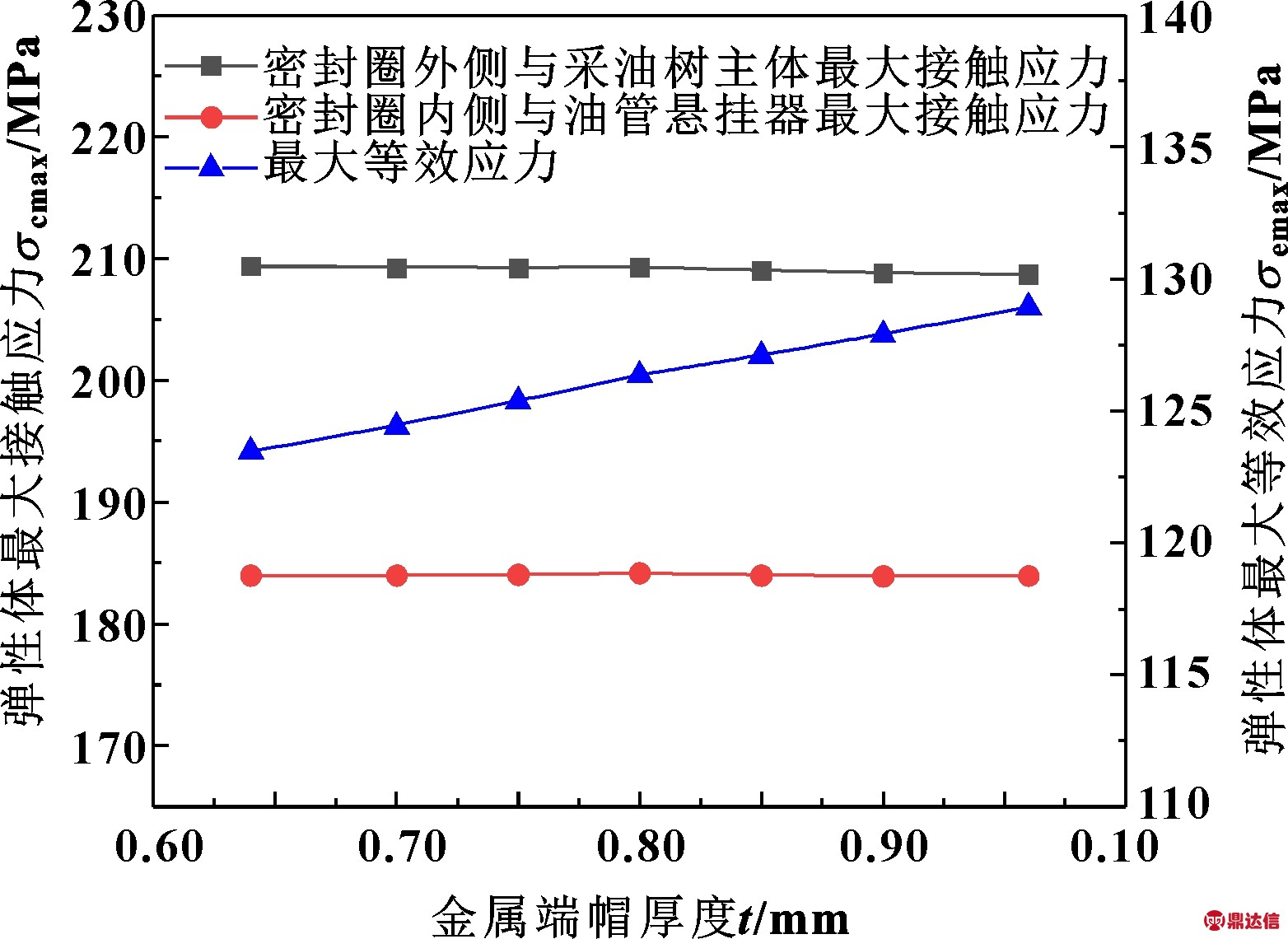

为分析金属端帽不同厚度对密封性能的影响,文中对0.64~0.96 mm范围变化的金属端帽厚度进行了研究。

如图12所示,金属端帽厚度增加时,弹性体最大等效应力小幅度增加,接触应力几乎没有变化。这是由于金属端帽厚度增加后,受挤压后发生变形,导致对中间弹性体的挤压量也增大,因此弹性体等效应力随之增大,但由于弹性体内外两侧接触面积和过盈量一定,因此接触应力变化不大。

图12 不同金属端帽厚度对应力的影响

Fig.12 The influence of different thickness of metal end cap on stress

3.2.2 接触面倾斜角度θ

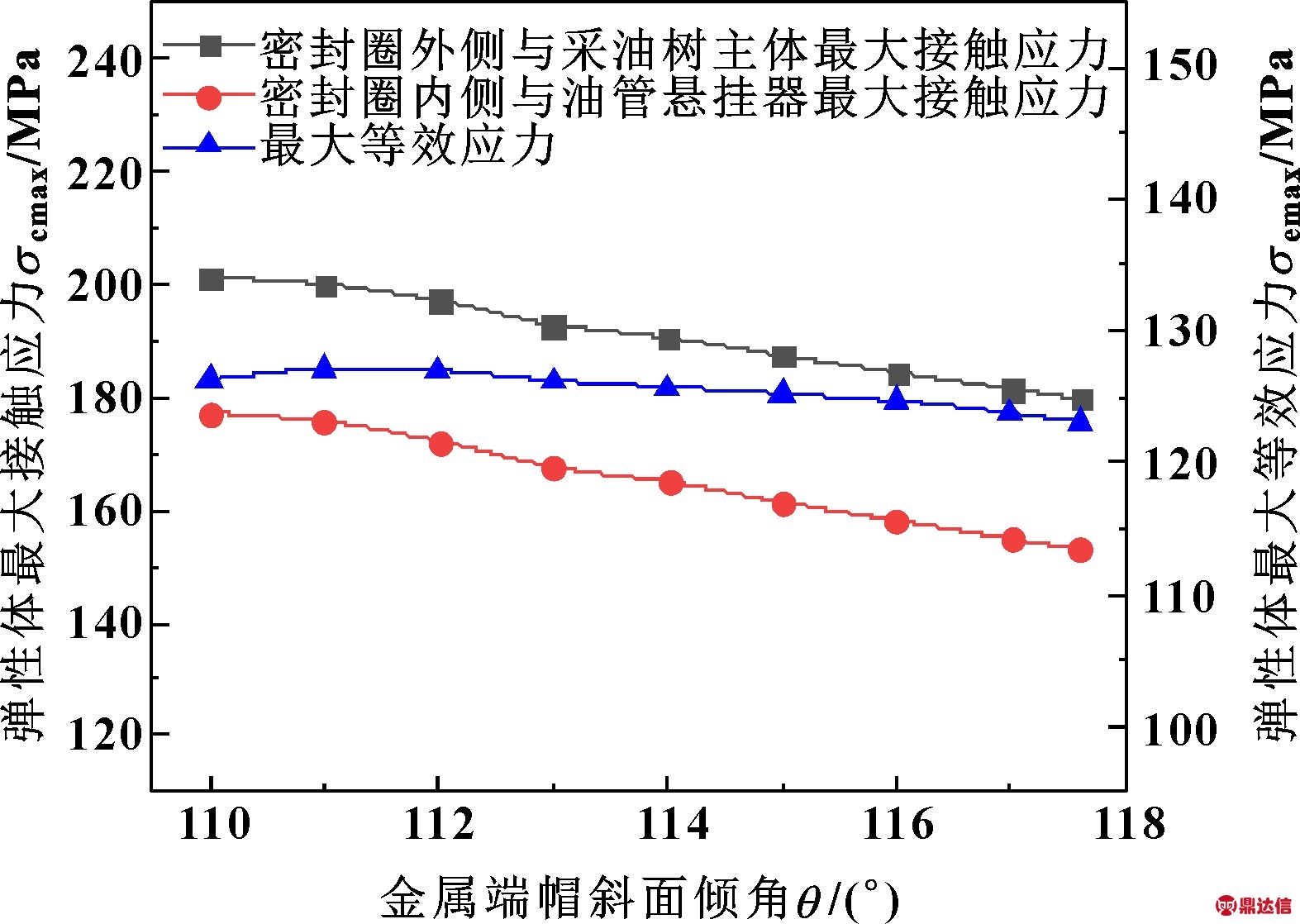

为分析金属端帽与采油树接触侧的接触面不同倾斜角度对密封性能的影响,文中对110°~117.6°范围变化的倾角进行了研究。

如图13所示,随着接触面倾斜角度增加,密封的等效应力变化不明显,而内外接触面最大接触应力呈线性减小趋势。这是由于内侧金属端帽倾斜角度变大后,MEC密封上下两端厚度降低,受到挤压时,更“容易”发生变形,所产生的“抵抗力”也变小,所以接触应力有所减小。

图13 金属端帽接触面倾斜角度对应力的影响

Fig.13 The influence of different inclination angle of metal end cap on stress

3.2.3 外侧圆角半径r

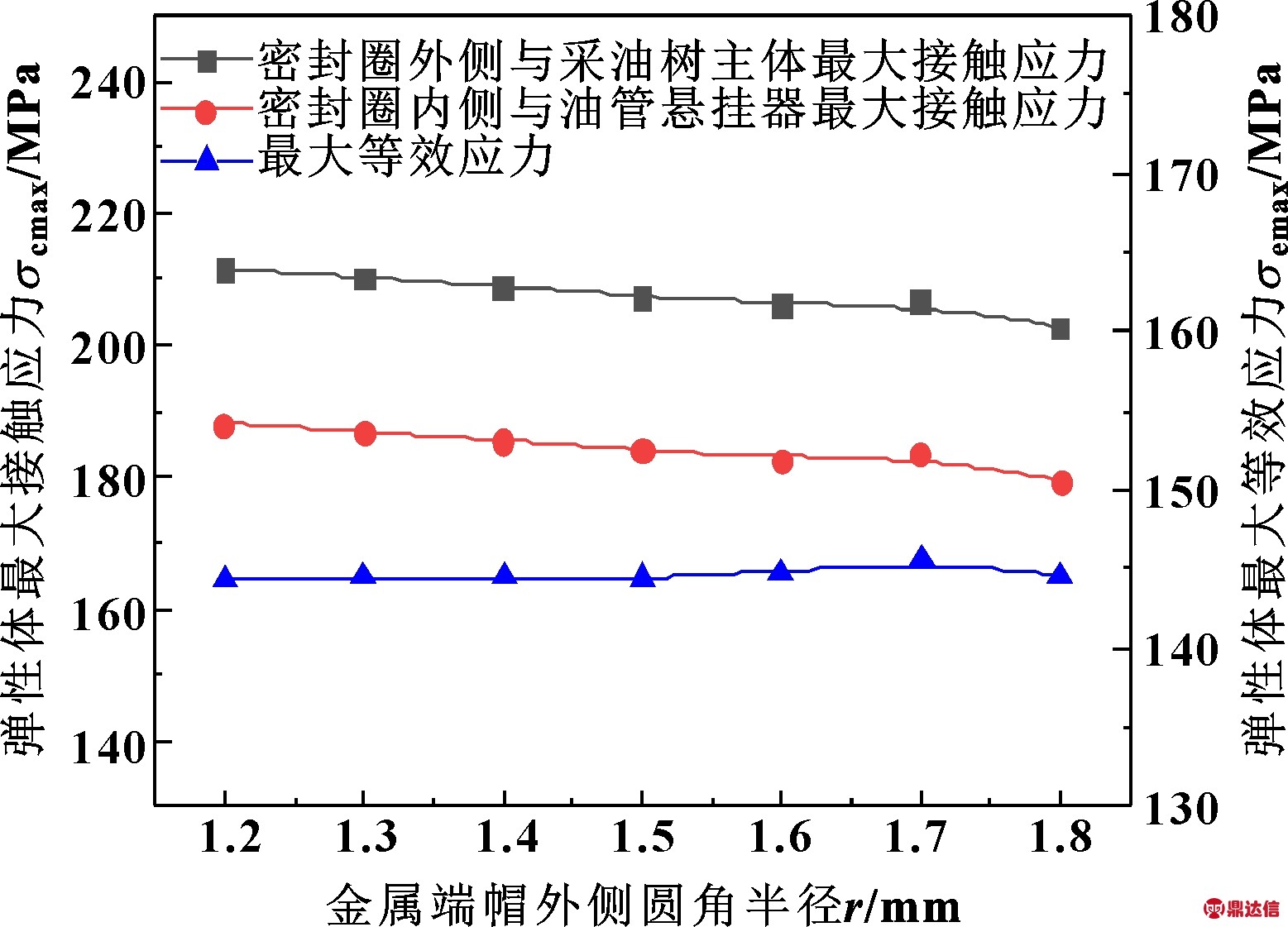

为分析MEC密封圈金属端帽外侧圆角半径对密封性能的影响,文中对1.2~1.8 mm范围变化的外侧圆角半径进行了研究。

如图14所示,金属端帽外圆角半径增加,弹性体最大等效应力基本没变化,而内外最大接触应力有小幅度降低。这是由于外圆角半径变大,弯曲根部变平滑,与密封面接触面积增大,但金属端帽没有对弹性体增加挤压量,因此等效应力基本不变,接触应力减小。

图14 不同金属端帽外侧圆角半径对应力的影响

Fig.14 The influence of different radius of outer corner of metal end cap on stress

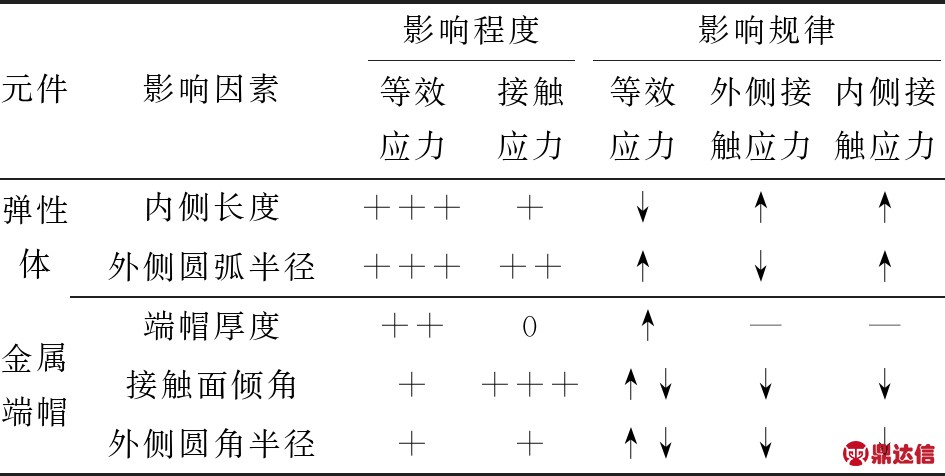

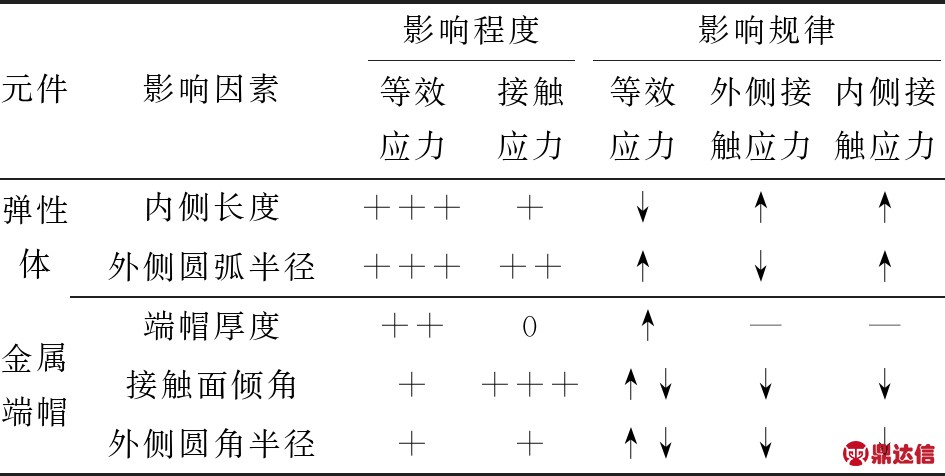

综上所述,各个因素对MEC密封强度和性能的影响程度与规律如表2所示。

表2 结构参数对MEC密封强度和性能的影响

Table 2 The influence of structural parameters on structural strength and sealing performance of MEC seal

注:“+”表示影响程度,“+”越多表示影响越大;“0”表示无影响;“↑”表示因素增加,影响增加;“↓”表示因素增加,影响降低;“—”表示无影响。

由表2可以看出,MEC密封圈的橡胶内侧长度、外侧圆弧半径对结构强度和密封性能影响均显著;金属端帽的厚度对结构强度影响较大,对密封性能几乎无影响,而端帽接触倾角对密封性能影响较大;金属端帽圆角半径的改变,对密封圈结构强度与密封性能影响较小。

4 结论

(1)考虑金属端帽塑性,基于弹性材料本构方程,建立有限元仿真模型。仿真计算表明:MEC密封圈工作时,整体最大应力出现在金属端帽压弯根部,弹性体的最大应力出现在内侧接触部位;接触面接触应力由中间部位向两端递减,其接触部位的应力值均大于介质压力。

(2)MEC密封圈的橡胶内侧长度、外侧圆弧半径和金属端帽厚度对强度影响较大,接触面倾斜角度和外圆角半径对强度有一定影响。其中随着内侧长度增大,弹性体的最大等效应力减小;随着圆弧半径、金属端帽厚度增大,等效应力呈增大趋势;而随接触面倾斜角度和外圆角半径的改变,等效应力几乎不变。在实际设计制造中需综合考虑金属端帽的厚度、弹性体内侧长度和外侧圆弧半径的影响,避免MEC密封圈在使用过程中因应力过大而失效。

(3)MEC密封圈的接触面倾斜角度、弹性体外侧圆弧半径对弹性体接触应力有较大影响,内侧长度和外圆角半径影响较小。随着倾斜角度和外圆角半径的增大,接触应力降低,在考虑到实际密封沟槽尺寸,可考虑采用较小结构尺寸;随着弹性体内侧长度的增大,接触应力增加,可考虑采用较大结构尺寸;随着弹性体外侧圆弧半径的增大,内侧接触应力增加,外侧接触应力减小。说明设计MEC密封结构时,应充分考虑金属端帽接触面倾斜角度和弹性体外圆弧半径等因素对接触密封的影响,选择较小值时可以保持良好的密封性能。