摘 要:为解决因橡胶密封圈老化失效导致变压器漏油的问题,对橡胶密封圈进行寿命评估研究。因变压器绝缘油中含氧量较低,且保留了少量H2S作为氧化抑制剂,而密封橡胶在氧化性强的介质中老化速度更快,故本文选择在H2S+热空气、热空气两种氧化性依次增强的介质环境中进行老化试验。采用动力学曲线直接化法,根据橡胶的性能变化与老化时间关系式及Arrhenius模型,在3种不同温度下进行加速老化试验,以压缩永久变形率为性能指标,得到两种老化环境下的性能变化速度常数k与寿命估算值t的关系,从而估算其使用寿命。结果表明:在热空气、H2S+热空气两种老化环境下,变压器橡胶密封圈性能出现不同程度的劣化,随着老化时间的延长或老化温度的升高,其硬度增大,弹性恢复能力变差,通过建立的密封圈寿命估算公式,预测出三元乙丙橡胶密封圈在热空气老化和H2S+热空气老化条件下的使用寿命分别为33年和35年。

关键词:油浸式变压器;橡胶密封圈;人工加速老化;Arrhenius;寿命评估

0 引言

变压器在电力系统中起着至关重要的作用,它可以在不改变系统频率的情况下转换电压[1]。变压器油通常用于变压器的绝缘和冷却,一旦漏油就会污染环境,许多国家都有防止这种污染的标准或规则。变压器中需要大量的橡胶密封件来密封变压器油,随着橡胶密封圈的老化失效,由漏油引起的故障风险也在增加[2-3]。因此对橡胶密封圈的老化性能进行深入研究,建立有效的橡胶密封圈老化寿命评估体系,能够为橡胶密封圈寿命的预测、更换周期的制定提供理论依据,具有重要的工程实用价值。

橡胶密封圈老化的原因是在使用过程中一直处于压缩状态,同时还受到环境中氧、温度等因素的影响;此外,应力因素也对橡胶的老化速度影响严重,应力会在橡胶材料变形疲劳的过程中破坏橡胶的分子结构,使橡胶内部的大分子断裂生成自由基,从而导致橡胶大分子发生氧化反应,最终导致橡胶老化,不能使用[4]。

目前,常用的橡胶老化试验研究方法有人工加速试验方法和自然老化试验方法[5]。自然老化试验得出的评估结果更精确、可靠,但其试验耗时长,并且由于在自然环境中试验,影响因素较多无法分离研究;常用的人工加速试验方法有恒定应力加速试验、序进应力加速试验等。其中,恒定应力加速试验需要较大的样本量,试验时间长,但数据处理理论比较成熟;序进应力加速试验的老化样本量、试验时间与恒定应力加速试验相反,但其数据处理较为繁琐,数据处理理论并不完善[6]。

电力系统中变压器采用的绝缘油主要是由天然石油炼制而成,其生产过程中保留少量硫化物如硫化氢等,利用其作为天然氧化抑制剂的功能,可减慢油品的老化速度并防止形成酸性物质和沉淀[7]。一般来说,橡胶所处环境介质氧化性越强,则橡胶的老化速度越快,寿命越短。本文以橡胶密封圈为研究对象,采用动力学曲线直接化法,在H2S+热空气和热空气两种环境进行老化试验研究。根据橡胶的性能变化与老化时间关系式及Arrhenius模型,在3种不同温度下试验,得到性能变化速度常数k与寿命估算值t的关系式,推算出橡胶密封圈在复杂环境下的使用寿命,通过热重分析与红外光谱研究橡胶密封圈在两种环境中的分解过程。

1 试验

1.1 试验材料及方案

采用规格型号为8MYS10.370.002的橡胶密封圈进行寿命研究,其材质为三元乙丙橡胶,常用作变压器油密封材料。根据贮存寿命的环境设计将试验橡胶密封圈裁成6 mm长的圆柱体小段,共制成27小段进行寿命评估试验研究[8-10]。

1.2 试验温度选取

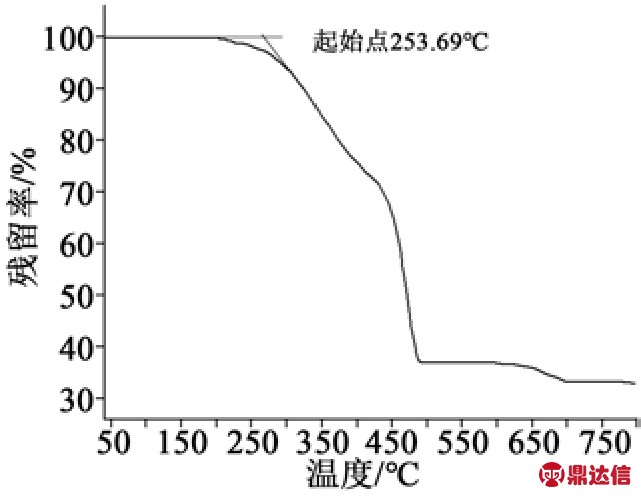

采用人工加速老化试验预估密封圈使用寿命,需选用合理的加速老化温度。为确保与实际使用过程一致,采用热重分析法(TGA)[11-13]在试验前对样品进行热分析,氧气氛围,温度范围为40~800℃,升温速率为10℃/min,结果如图1所示。

图1 密封圈热重分析结果

Fig.1 Thermogravimetric analysis results of sealing ring

由图1可知,三元乙丙橡胶的初始分解温度为253.69℃,橡胶质量在150℃左右开始出现下降趋势,可见试验选取的最高温度不得超过150℃,因此设定预试验的测试温度分别为105、125、150℃。

然后分别测试试样在105、125、150℃下老化前后密封圈的压缩永久变形率,试验分3组测试,每组3个试样,依据GB/T 1683—2018将测试结果以算术平均值表示。测试条件:105℃,压缩率为25%,压缩时间为24 h。测试结果如表1所示。

表1 压缩永久变形率测试结果对比

Tab.1 Comparison on test results of compression set rate

计算得到105、125、150℃下的压缩变形率分别为初始压缩率的26.12%、55.08%、55.84%,根据GJB 92.1—1986中规定的最高老化温度试验第一点的压缩变形率相对于初始压缩率不高于30%,可知寿命试验的最高温度应为105℃。后续取试验时温度间隔为15℃,选择3个温度(分别为75、90、105℃)进行寿命试验。

1.3 寿命试验

出于下述3点考虑,将H2S的浓度设定为10×10-6:

(1)在自然环境下,车间空气中有害物质的最高容许浓度为10 mg/m3,假设此浓度为变压器油中硫化氢的浓度;

(2)依据GB/T 34986—2017的逆幂率模型适用于气候应力,例如温度循环、温度变化、湿度、太阳辐射及其他存在累积损伤的气候应力;

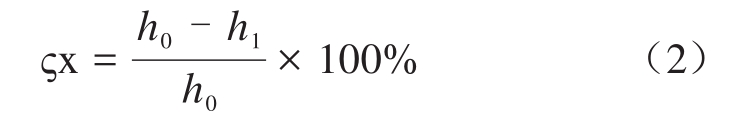

(3)逆幂率折算根据GB/T 34986—2017中的公式(13)进行折算,其中m取值参考IEC 61373:2010取值为4,公式计算如式(1)所示。

式(1):A(S-IPL)为逆幂率中的应力加速;L(SUse)为实际寿命(与实际使用应力相关的函数);L(STest)为加速寿命(与试验应力相关的函数);STest为加速应力;SUse为实际应力;C为待定常数。其中,SUse为实际环境中H2S的浓度,其值为0.01×10-6,STest为实验室加速环境下的浓度,暂定为10×10-6,将数值代入公式(1),得到逆幂率中的应力加速因子为1.0×1012。根据GB/T 34986—2017中的公式(11)可知,寿命与应力大小成线性关系,由此可以将H2S浓度为0.01×10-6、使用 365 天等效为 H2S 浓度为 10×10-6、使用8.76×10-9h;H2S浓度为0.01×10-6、使用30年等效为H2S浓度为10×10-6、使用2.628×10-7h。根据累积损伤原理,H2S浓度为10×10-6、1 h可以大致等效为在浓度为0.01×10-6下使用30年。具体试验步骤如下:

热空气老化试验:将试样分别压缩25%的形变,依次放入温度为75、90、105℃的老化试验箱中,在老化48、120、168、240、312、380、442 h拿出试样,30 min后进行厚度测试和国际橡胶硬度测试。

H2S+热空气老化试验:将试样分别压缩25%的形变,在温度为50℃、H2S浓度为10×10-6的环境下老化 1 h,30 min后进行厚度测试和国际橡胶硬度测试;再将试样压缩25%的形变,依次放入75、90、105℃温度下的老化试验箱中,老化48、120、168、240、312、380、442 h拿出试样,30 min后进行厚度测试和国际橡胶硬度测试。国际橡胶硬度测试参考GB/T 6031—2017中方法N,再计算得到压缩永久变形率。

2 试验结果分析

2.1 寿命试验环境

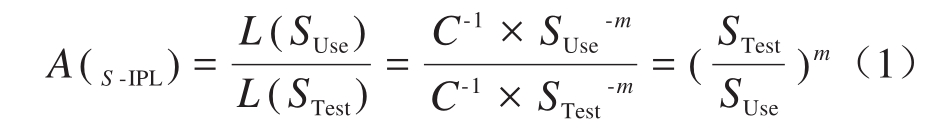

根据试样的厚度测试结果可以计算压缩永久变形率,其计算公式为式(2)。

式(2)中:ςx为压缩永久变形率,%;h0为初始厚度,mm;h1为最终厚度,mm。

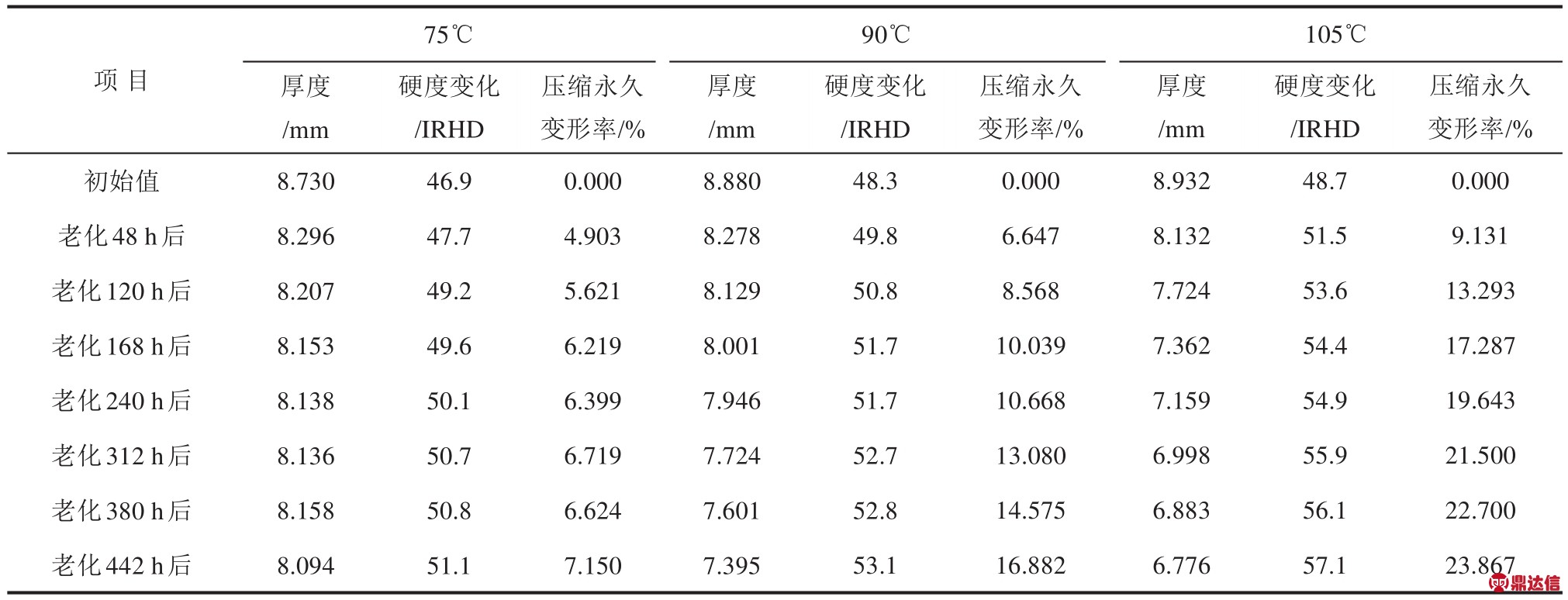

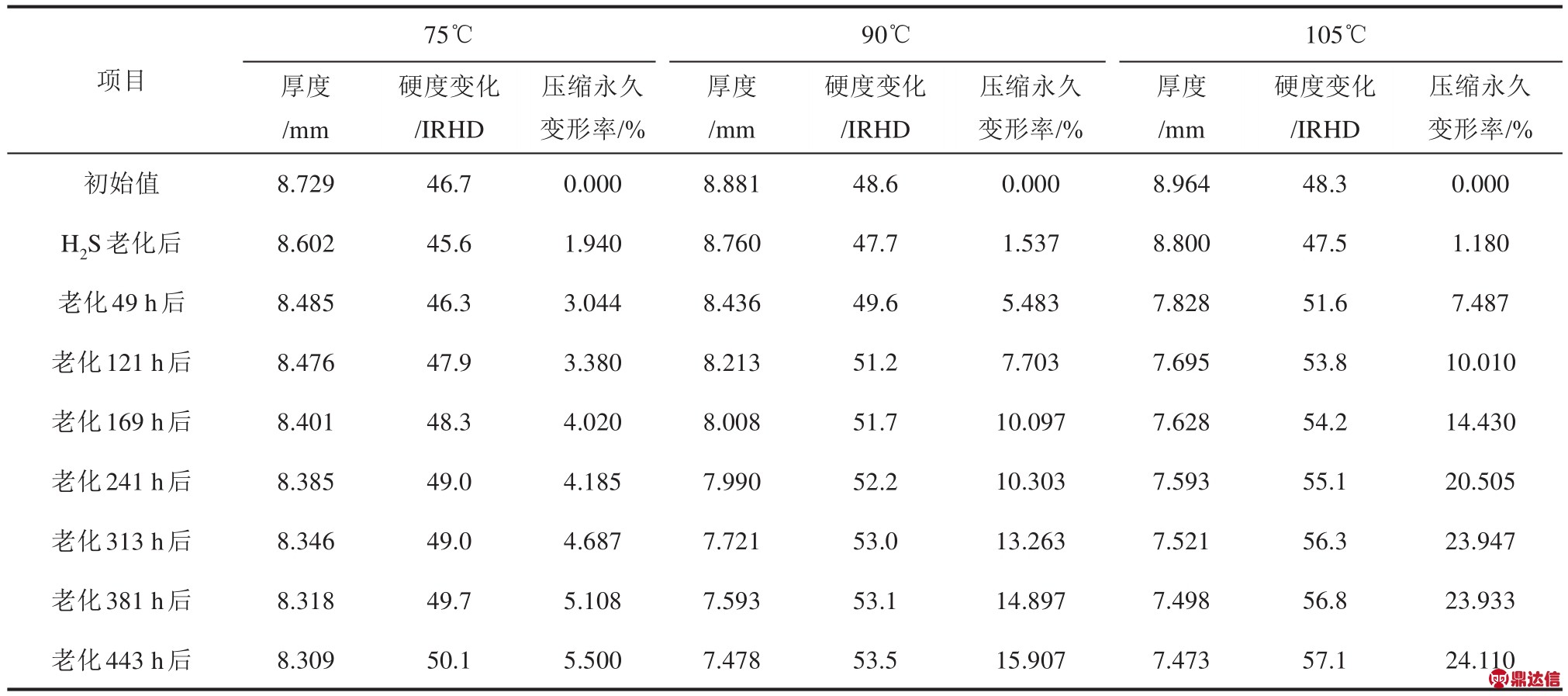

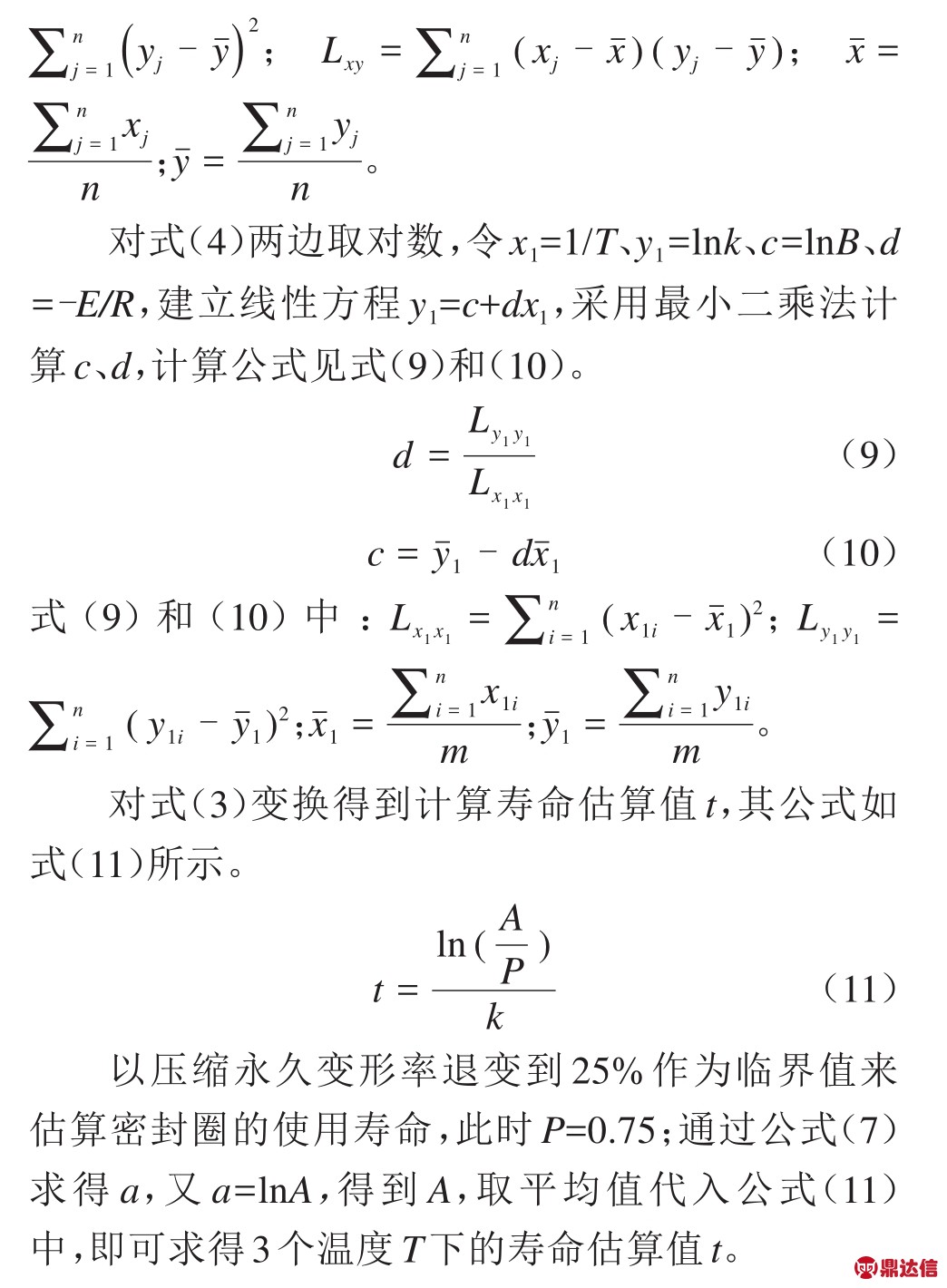

密封圈试样在热空气老化环境下测得的厚度、硬度、压缩永久变形率结果如表2所示,在H2S+热空气老化环境下测得的厚度、硬度、压缩永久变形率结果如表3所示。由表2~3可知,随着老化时间和老化温度的增加,两种环境下试样的厚度逐渐减小,硬度和压缩永久变形率逐渐增大,而且可以看出热空气环境下橡胶密封圈的厚度减小速度比H2S+热空气环境下更快。说明随着老化时间或老化温度的增加,材料硬度逐渐增大,弹性恢复能力变差。

表2 热空气条件下测试结果

Tab.2 Test results under hot air condition

注:①硬度变化=老化后硬度-老化前硬度,以每组的3个试样结果的中位值表示;②压缩永久变形率以每组的3个试样结果的算术平均值表示。

表3 H2S+热空气条件下测试结果

Tab.3 Test results under H2S and hot air condition

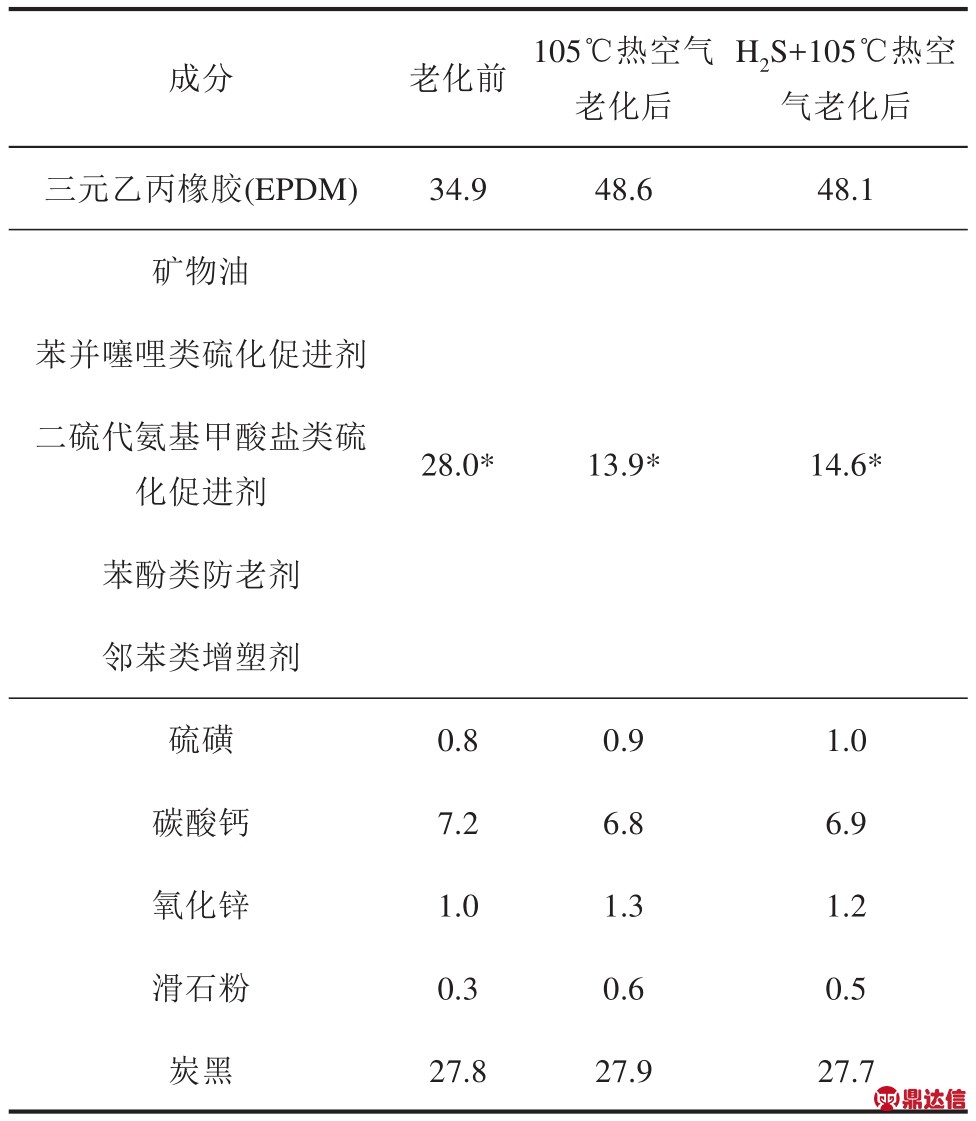

2.2 密封圈贮存试验老化前后成分对比

通过对试样全成分定量分析来进行成分对比[15-17],取出老化前、105℃热空气以及H2S+105℃热空气环境下老化442 h后的3组试样分别进行全成分定量分析,得到老化前后密封圈的成分含量如表4所示。从表4可以看出,在老化过程中,橡胶密封圈的矿物油和碳酸钙含量均减少,对比热空气环境下和H2S+热空气环境下老化后橡胶密封圈的成分含量可以看出,材料成分并无太大区别,因此推测三元乙丙橡胶老化过程先为矿物油的挥发和填料的分解,随着老化时间的延长或老化温度的升高,材料硬度逐渐增大,弹性恢复能力越来越差。

表4 老化前后密封圈的成分含量 (单位:%)

Tab.4 The composition content of the sealing ring before and after ageing

注:*表示矿物油、苯并噻哩类硫化促进剂、二硫代氨基甲酸盐类硫化促进剂、苯酚类防老剂、邻苯类增塑剂总的含量。

3 使用寿命评估

3.1 寿命分析模型建立

本次试验橡胶为三元乙丙橡胶,选用压缩永久变形率作为特征参数,试验分为两组,将密封圈压缩25%后,一组直接按照寿命试验的测试温度对密封圈进行寿命试验,另一组先对橡胶密封圈进行50℃、浓度为10×10-6、1 h的H2S气体老化,再对密封圈进行寿命试验。密封圈在变压器中的主要作用是密封变压器油,当密封圈压缩回弹性能为0时认为密封圈己失去使用价值,因此选取压缩永久变形率为25%作为临界值来估算密封圈的使用寿命。

采用Arrhenius模型对密封圈试样的寿命进行预测[18-19]。三元乙丙橡胶老化过程有热老化和H2S气体老化,因为在试验时H2S气体的老化时间只有1 h,所以按热空气老化机理的模型进行分析计算。

老化特性指标参数P与老化时间t的关系可用式(3)表示。

式(3)中:P为老化指标参数,%;A为试验常数;k为与温度有关的性能变化速度常数,d-1;t为老化时间,d。

k与老化试验温度T的关系可由Arrhenius方程[20-22]表示,如式(4)所示。

式(4)中:B为频率因子,h-1;E为老化试验的活化能,J/mol;R 为摩尔气体常数,J/(mol·K);T为老化试验温度,K。

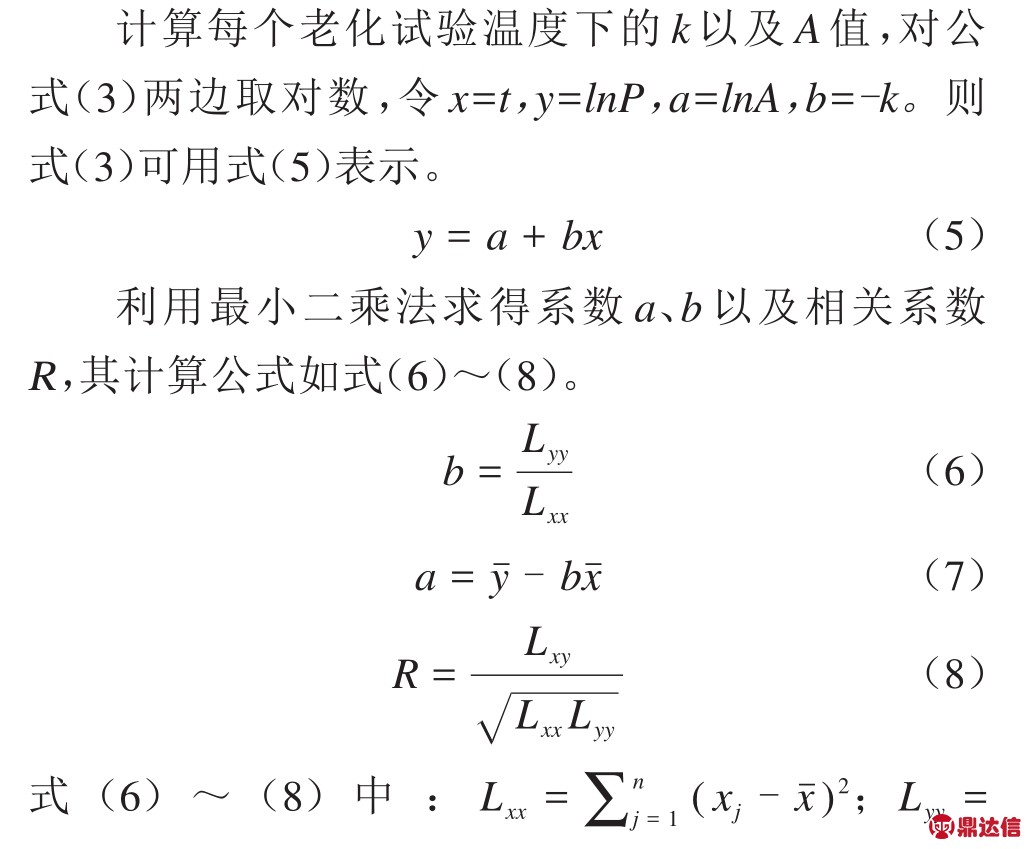

3.2 数据分析

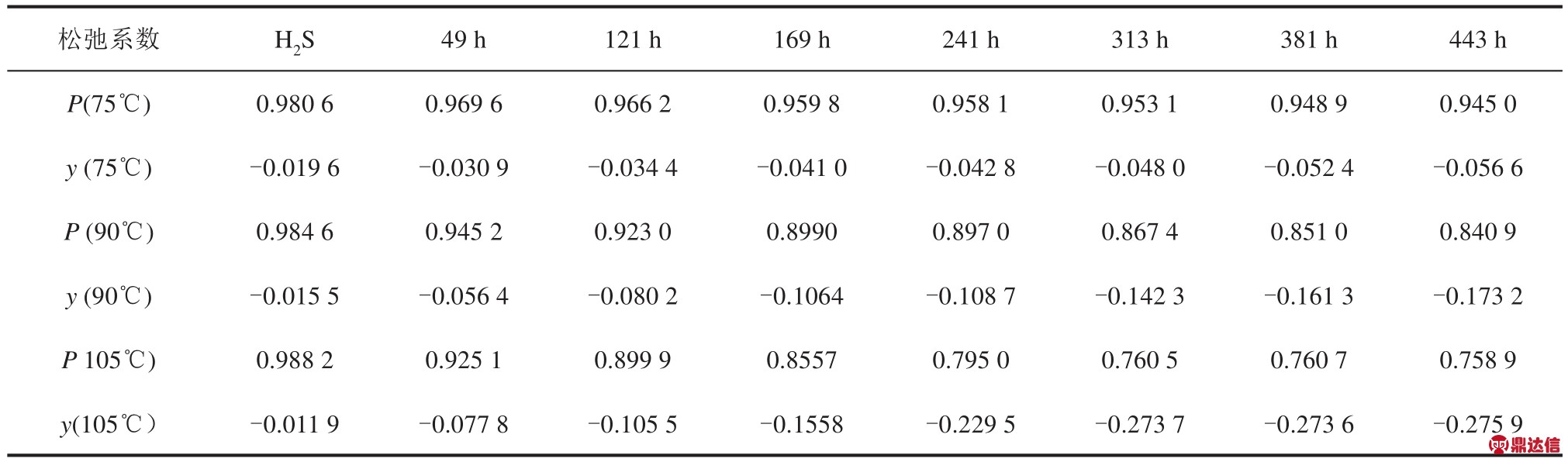

热空气老化后密封圈的压缩永久变形率测试数据如表2所示,H2S+热空气老化后密封圈的压缩永久变形率测试数据如表3所示。以压缩永久变形率作为性能评价参数时,性能变化指标参数为松弛系数,表示为式(12)。

式(12)中:ςx为不同温度不同时间状态下的压缩永久变形率;P为松弛系数。

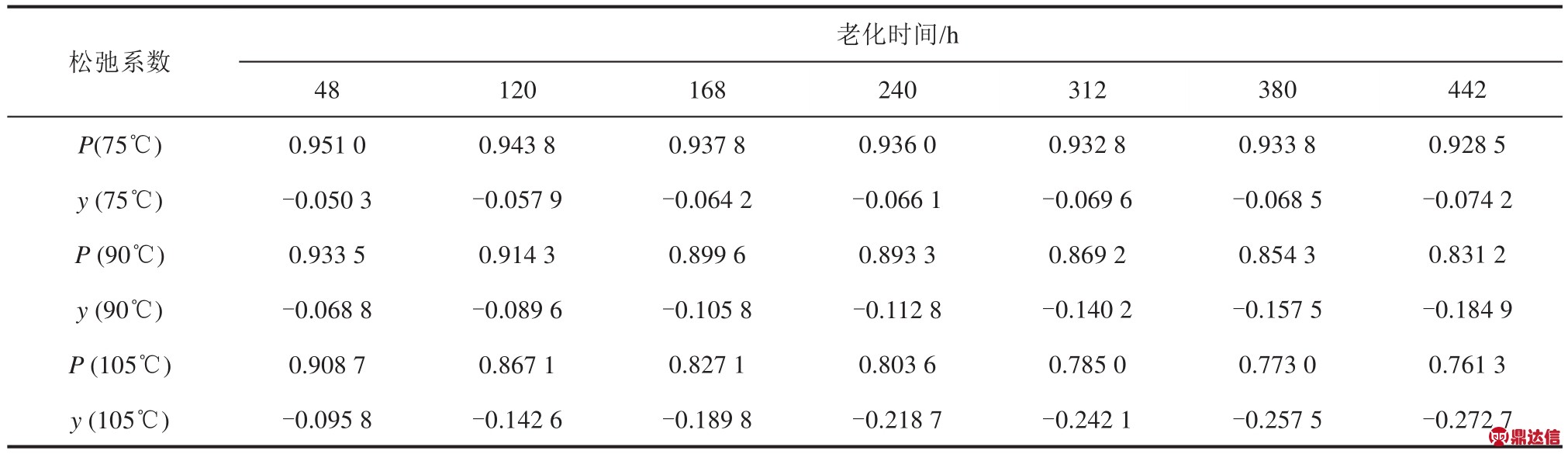

根据式(12)可分别求得在不同温度下老化不同时间后的压缩永久变形率性能指标参数。热空气老化前后密封圈试样的性能指标参数见表5,其中y=lnP。

表5 热空气老化下压缩永久变形率的指标参数

Tab.5 Index parameters of compression set rate under hot air ageing

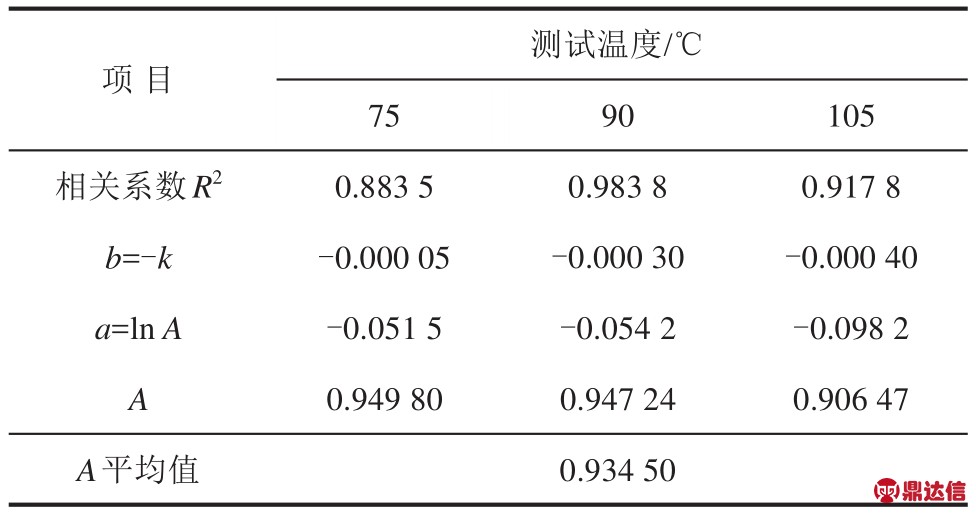

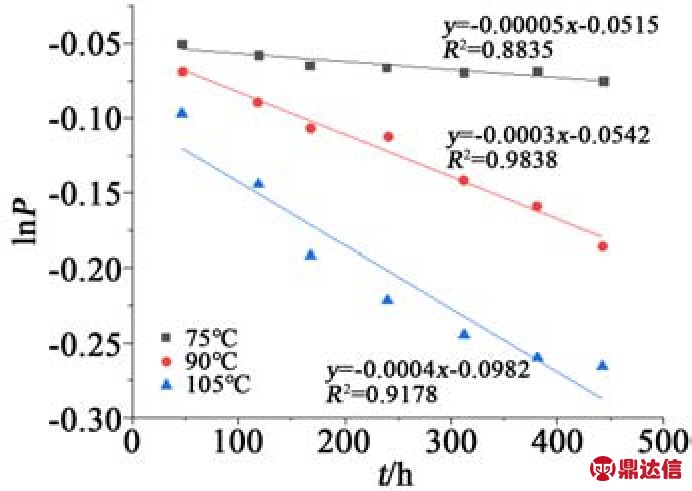

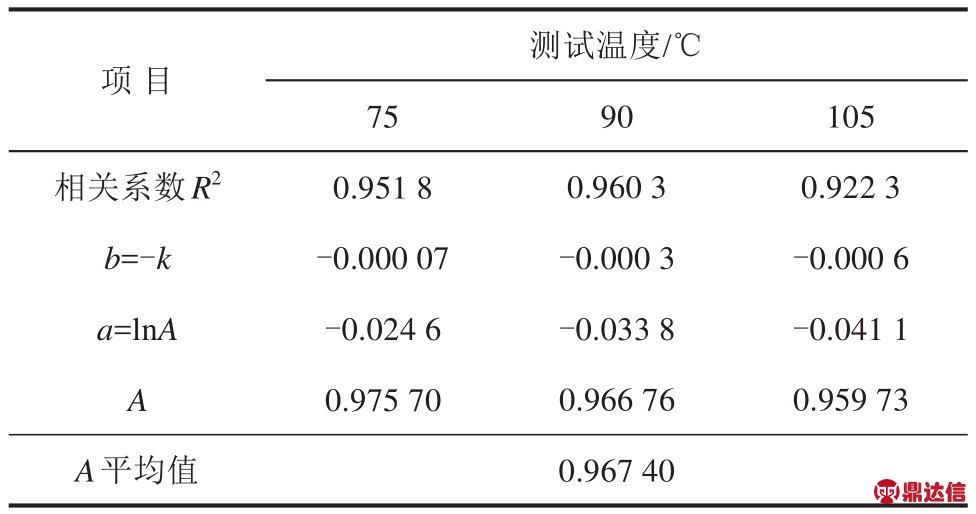

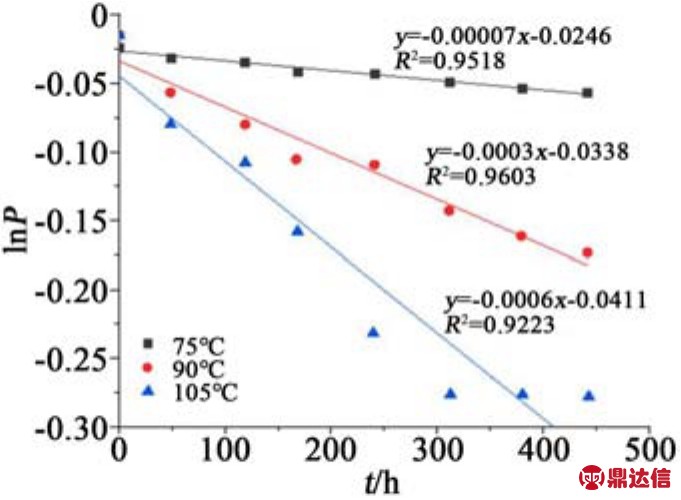

按照Arrhenius模型,计算每个老化试验温度下的性能变化速度常数k。利用最小二乘法求系数a、b以及相关系数R2,得到热空气老化情况下的计算结果见表6,拟合曲线见图2。根据性能变化速度常数k与温度T的关系,采用最小二乘法计算c、d,计算结果见表7和表8,拟合曲线见图3。

表6 热空气老化下性能参数k与A的值

Tab.6 The value of performance parameter k and A under hot air ageing

图2 热空气老化下lnP与t的线性拟合

Fig.2 Linear fitting of lnP and t under hot air ageing

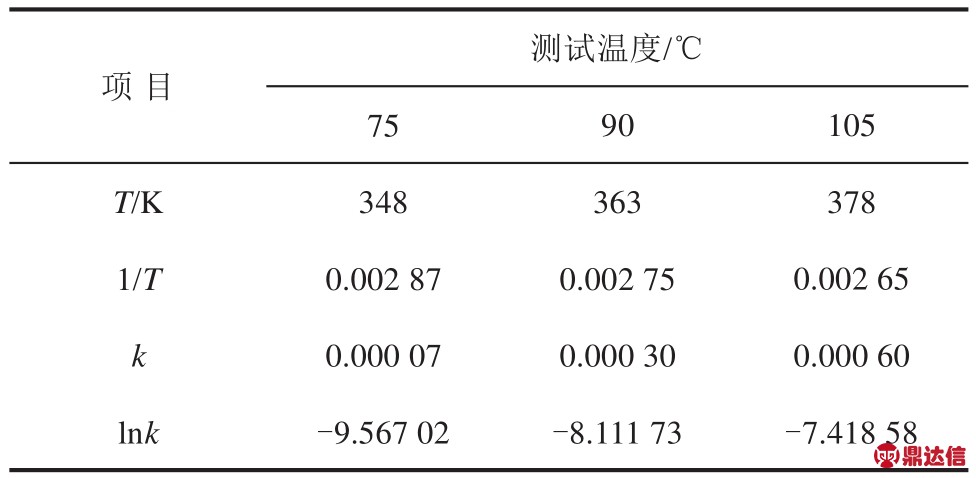

表7 热空气老化下性能参数k与温度T的关系

Tab.7 The relationship between performance parameter k and temperature T under hot air ageing

表8 热空气老化下lnk与1/T的线性拟合结果

Tab.8 Linear fitting results of lnk and 1/T under hot air ageing

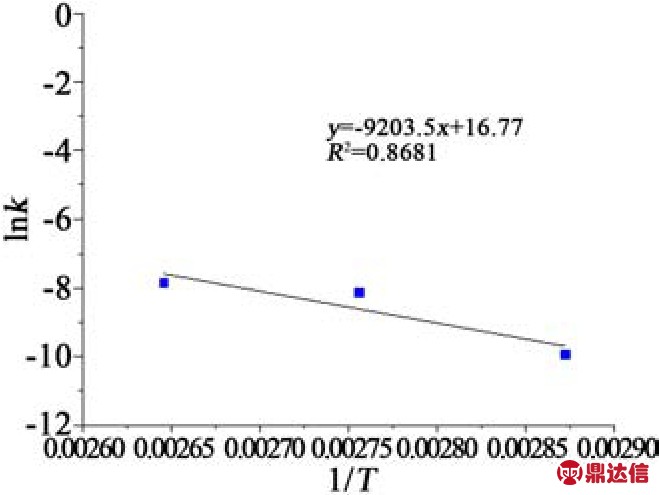

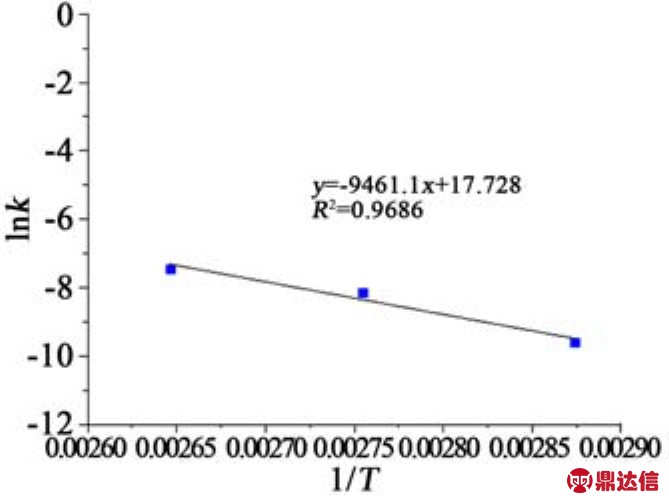

图3 热空气老化下lnk与1/T的线性拟合

Fig.3 Linear fitting of lnk and 1/T under hot air ageing

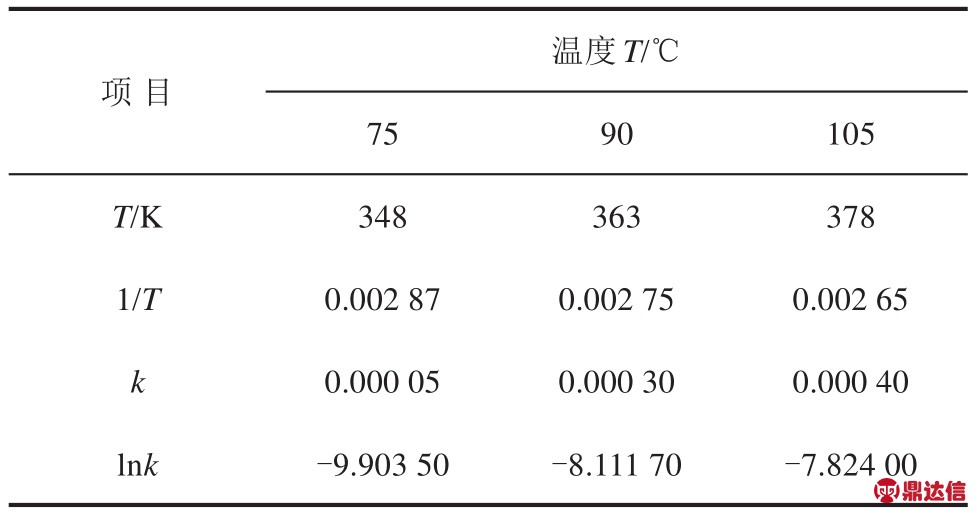

H2S+热空气老化情况计算过程与热空气老化情况一样,密封圈试样在H2S+热空气下老化不同时间后的压缩永久变形率性能指标参数见表9。利用式(6)~(8)求得系数a、b以及相关系数r。表10为H2S+热空气老化情况下的性能参数k与A的计算结果,拟合曲线见图4。

表9 H2S+热空气老化下压缩永久变形率的指标参数

Tab.9 Index parameters of compression set rate under H2S and hot air ageing

表10 H2S+热空气老化后各温度性能参数k与A的值

Tab.10 The values of the temperature performance parameters k and A after H2S and hot air ageing

图4 H2S+热空气老化下lnP与t的线性拟合

Fig.4 Linear fitting of lnPand t under H2S and hot air ageing

利用式(9)和式(10)计算c、d,得到性能变化速度常数k与温度T的关系,具体结果见表11,通过表11得到的关系,计算对应参数,其线性拟合结果如表12所示,拟合曲线如图5所示。

表11 H2S+热空气老化下性能参数k与温度T的关系

Tab.11 The relationship between performance parameter k and temperature T under H2S and hot air ageing

表12 H2S+热空气老化下lnk与1/T的线性拟合结果

Tab.12 Linear fitting results of lnk and 1/T under H2S and hot air ageing

图5 H2S+热空气老化后lnk与1/T的线性拟合

Fig.5 Linear fitting of lnk and 1/T under H2S and hot air ageing

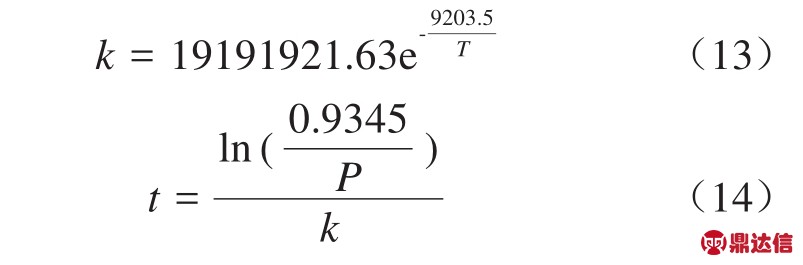

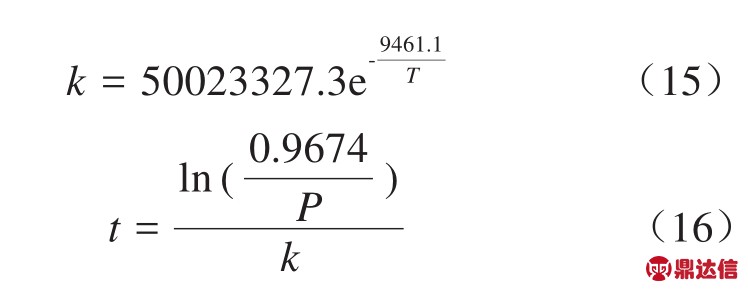

根据各参数及式(3)~(4)可得任一温度下样品性能参数k与寿命估算值t的通用公式。因此,三元乙丙橡胶密封圈在热空气加速老化下和H2S+热空气加速老化下性能变化速度常数k及寿命估算值t公式分别如式(13)~(14)及式(15)~(16)所示。

根据以上测试环境下推导出的橡胶圈性能参数及寿命公式可知,在25℃时,定义压缩永久变形率下降25%(即松弛系数P=0.75)作为临界值来估算密封圈试样的使用寿命,则热空气老化和H2S+热空气老化的密封圈使用寿命分别为33年和35年。

4 结论

(1)随着老化时间的延长或老化温度的升高,密封圈材料的硬度逐渐增大,弹性恢复能力逐渐变差。

(2)通过对试样的全成分定量分析,老化过程中橡胶密封圈的矿物油和碳酸钙含量均减少。通过对比两种环境下的成分含量,推测出三元乙丙橡胶老化过程先为矿物油的挥发和填料的分解,随着老化时间的延长或老化温度的升高,材料的硬度逐渐增大,弹性恢复能力越来越差。

(3)基于Arrhenius模型对试样在不同老化环境下的性能指标进行分析,预测出在热空气老化和H2S+热空气老化的密封圈使用寿命分别为33年和35年。数据处理结果具有较好的线性关系和相关性,具有较高的准确性和可靠性。