摘要:目的 解决真空法兰密封中的金属密封圈寿命难以预测的问题。方法 基于金属密封圈的失效机理,提出一种疲劳仿真方法,对金属密封圈的使用寿命进行有效预测。通过有限元仿真方法对金属密封圈安装过程及其使用过程进行仿真模拟,得到金属密封圈使用过程的应力分布,然后结合Conffin-Manson疲劳模型,对金属密封圈的使用寿命进行疲劳仿真,最后设计加速寿命试验,对其仿真结果进行验证。结果 疲劳仿真所得的金属密封圈使用疲劳寿命为26 915次温度循环,加速寿命试验结果为28 401次温度循环,仿真误差为5.23%。结论 构建的安装过程和疲劳仿真模型与实际相符。

关键词:金属密封圈;有限元;疲劳仿真;加速寿命试验;真空

真空法兰的有效密封关系整个真空设备的安全及稳定,而金属密封圈在真空法兰密封中起决定性作用。设备加压过程中能否减少泄漏、提高可靠性,在很大程度上取决于密封部件的密封性能是否完善[1]。金属密封圈属于长寿命产品,通过实验对长寿命产品进行寿命预测具有成本高昂、耗时长、误差大等缺陷,因此难以对金属密封圈的寿命进行有效的预测。

杨绮云等[2-3]通过ANSYS Workbentch软件对金属密封圈进行分析,模拟其变形过程,并分析失效机理。研究发现,金属密封圈上方在挤压应力作用下发生不规则永久变形(过量变形),严重影响了金属材料之间的密合度,从而导致泄漏故障。此不规则永久变形是由于金属密封圈上方缺乏金属密封圈变形空间,进而形成过度应力集中造成的。当在上端盖开了变形导槽后,该金属密封圈的泄漏故障得以消除。在真空容器的正常使用过程中,由于环境温度的变化造成金属密封圈的热胀冷缩,铝材质的金属密封圈比不锈钢法兰的线膨胀系数大,使得金属密封圈在热胀冷缩过程中承受循环的挤压-拉伸应力,进而引发疲劳失效。

文中基于金属密封圈热胀冷缩的失效机理,提出了一种有限元仿真方法对金属密封圈压缩变形过程及其疲劳使用过程进行仿真模拟。结合Conffin- Manson疲劳模型[4],对金属密封圈的疲劳使用寿命进行了预测,并设计了加速寿命试验对仿真结果进行了验证。

1 仿真方法及步骤

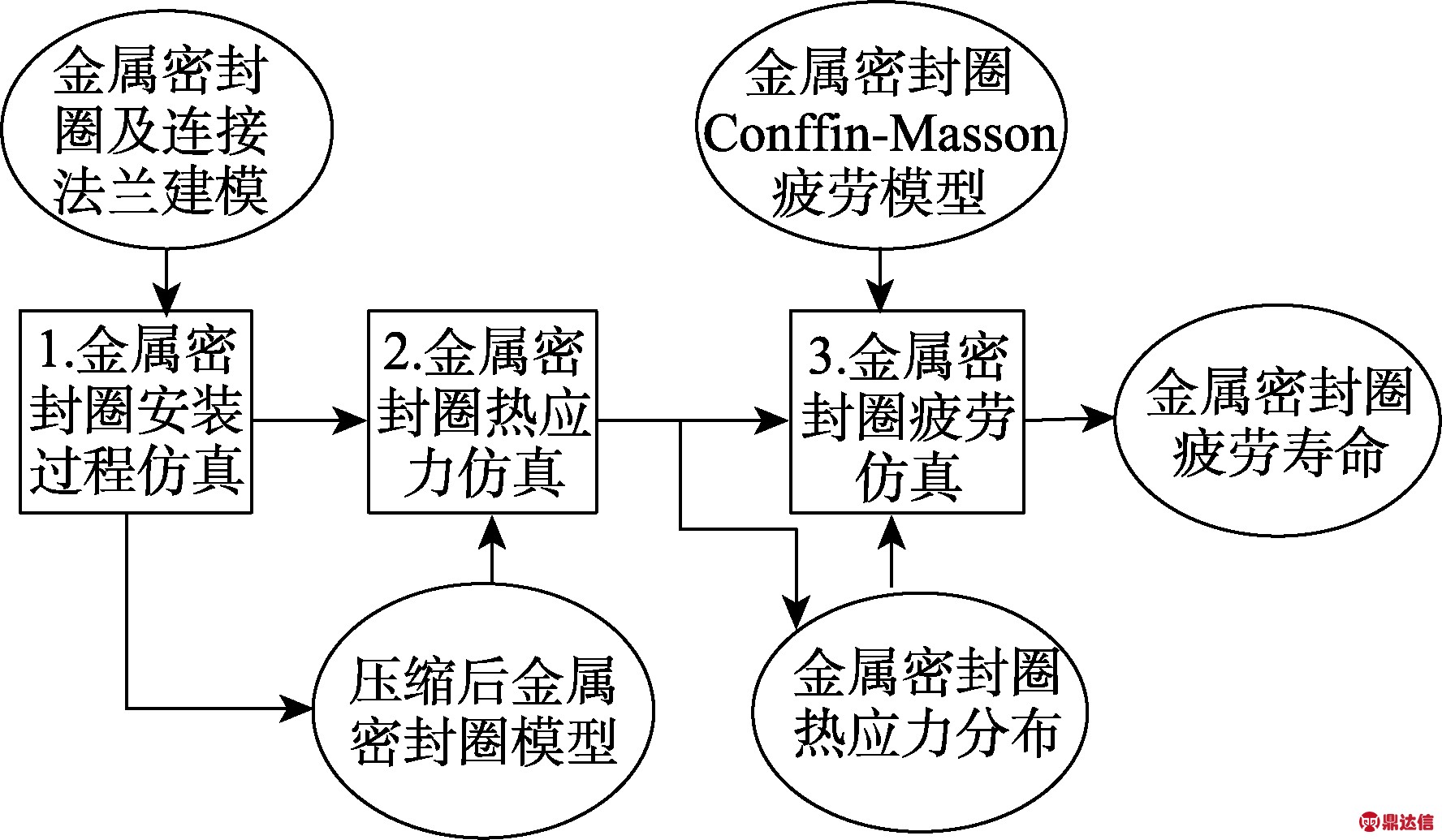

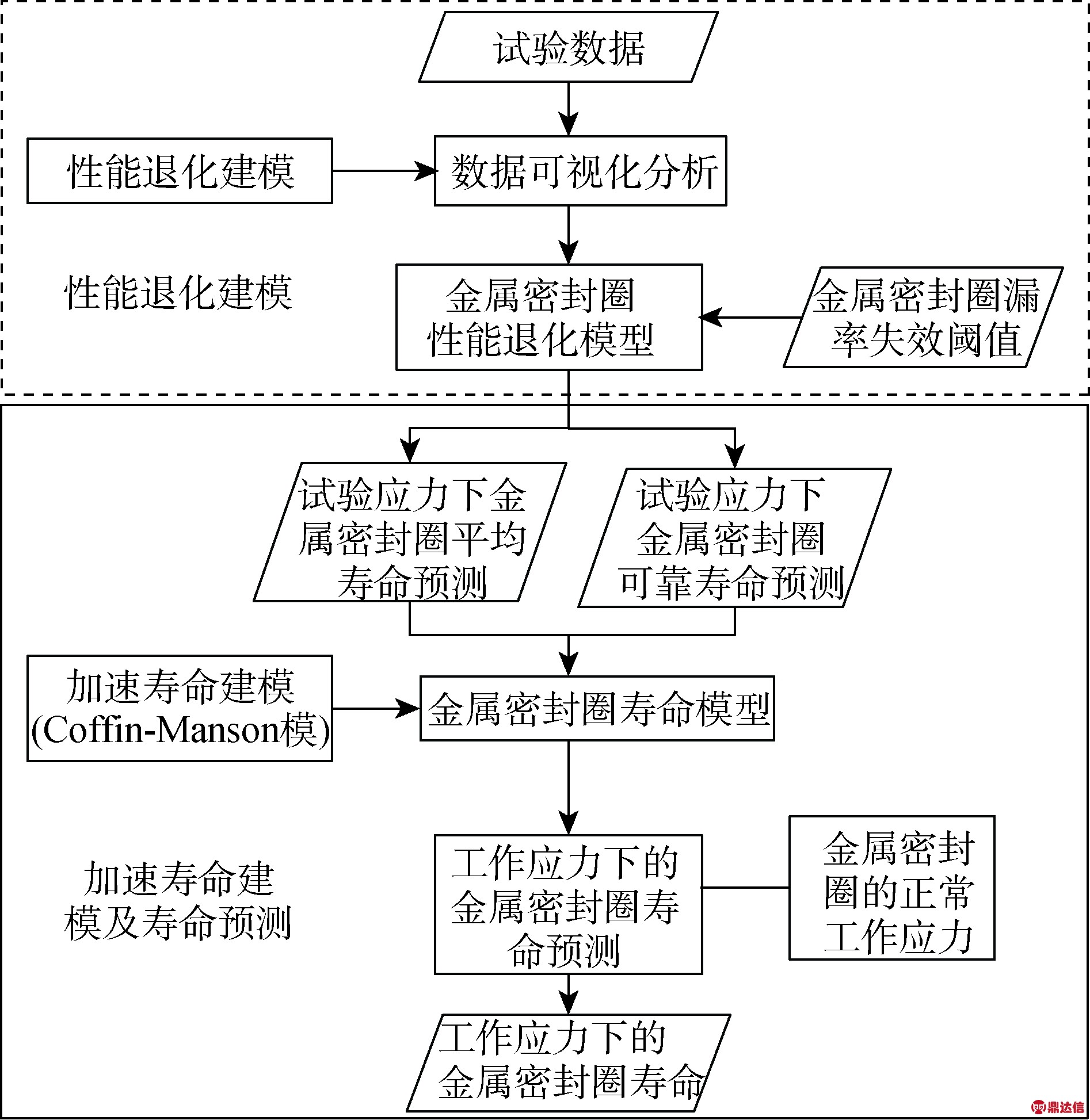

金属密封圈在安装时会发生塑性变形和弹性变形,塑性变形使得金属密封圈形状发生改变,弹性变形使金属密封圈获得一定的压应力。由于金属密封圈的疲劳效应是在变形后的模型的基础上产生的,所以在进行金属密封圈的疲劳仿真前,须进行金属密封圈安装过程仿真,以获得金属密封圈压缩后的模型。金属密封圈有限元仿真的步骤如图1所示。

对金属密封圈安装过程进行仿真,除需要金属密封圈及法兰的材料参数外,还需计算法兰的总压力。已知630法兰的螺栓直径d为12 mm,扳手力矩M b为41 N·m,钢-钢表面的无润滑静摩擦系数为0.15,则预紧力F可用式(1)计算[5-6]。

经计算得单个螺栓预紧力为20 961.145 N,已知螺栓个数为48,故法兰总压力为1.006 135×106 N。

图1 金属密封圈有限元仿真步骤

Fig.1 Finite element simulation steps of metal sealing ring

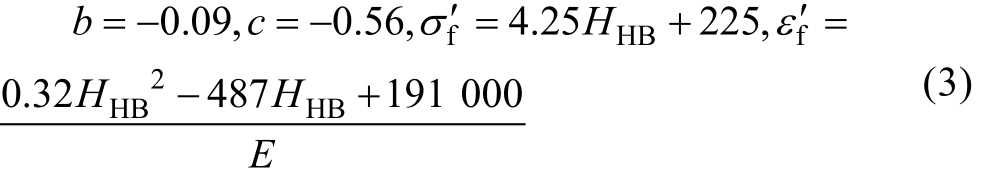

工程上常采用零件S-N曲线法对材料的疲劳寿命进行估算,受材质、结构、表面质量、试验应力特性等综合影响,往往需通过试验才可获得。有的零件很难模拟其使用应力或试验装置搭建成本昂贵,因此常采用经验方法对疲劳模型的参数进行估计。铝制金属密封圈硬度低、屈服强度小,因此文中采用硬度法对CoC noffin--Manson疲公劳式模[7-型10]的中表的达参式数如进式行(估2算)。所示。

式中:εa为总变形量;εea为弹性变形分量;εpa为塑性变形分量;E为弹性模量;σf′为疲劳强度系数;b为疲劳强度指数;εf′为疲劳延性系数;c为疲劳延性 的指 各数;用数N硬时为度,寿法各命 参[11]次 数估数 的算。 计材 算料方的法C如o f式f in(- 3 M)a n所s o示n[公3]。式

式中:H HB为布氏硬度,对于工业纯铝材质,H HB=25。

根据上述算法估算出工业纯铝的Coffin-Manson公式见式(4)。

2 仿真模型

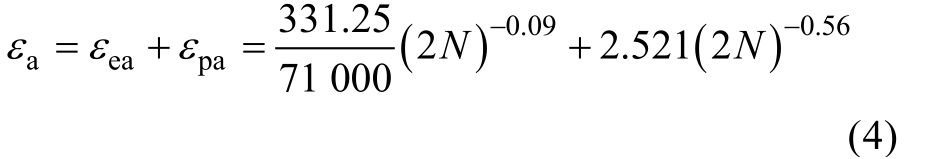

受试金属密封圈产品为工业纯铝材质,法兰为304不锈钢材质,查《机械工程材料手册金属材料》[12]手册,材料的相关性能参数见表1。

表1 材料参数

Tab.1 Material parameters

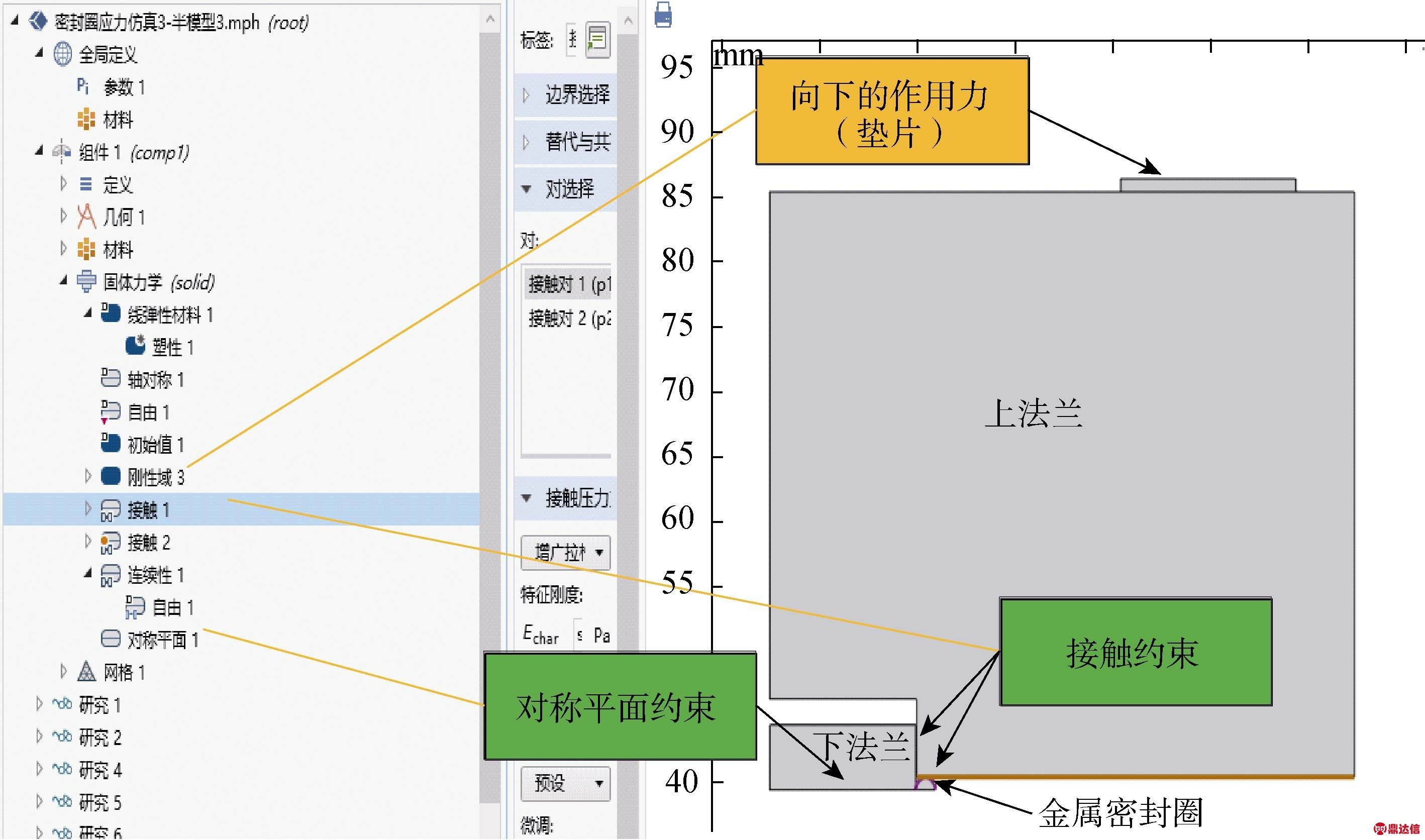

为了减少计算量,金属密封圈采用二维轴对称模型进行建模,又与其法兰的模型上下对称,故仅需对金属密封圈及其连接法兰的上半部分进行建模即可。添加固体力学物理场(带材料塑性),并设置好载荷约束如图2所示[13-14]。金属密封圈采用半圆结构,半径为1 mm。在金属密封圈与上下两个法兰的接触位置添加接触约束,金属密封圈中心对称面添加对称平面约束,对刚性域的垫片添加向下的作用力载荷,大小为1.006 135×106 N。此外,由于金属密封圈已发生塑性变形,因此需在线弹性材料节点下添加塑性节点。

通过多物理场仿真软件COMSOL Multiphysics建立金属密封圈热疲劳仿真模型,如图3所示。添加固体力学、固体传热和疲劳物理场,在疲劳物理场节点下添加应变疲劳模型,选取局部模型的固体力学2作为物理场接口,选取组合Basquin和Conffin- Manson模型,平均应力校正方法选择Morrow法,并根据式(4)设置相应的疲劳强度系数、疲劳强度指数、疲劳延性系数及疲劳延性指数[15-16]。

图2 金属密封圈安装过程仿真模型设置

Fig.2 Simulation model settings of the metal sealing ring installation process

3 金属密封圈安装过程仿真结果分析

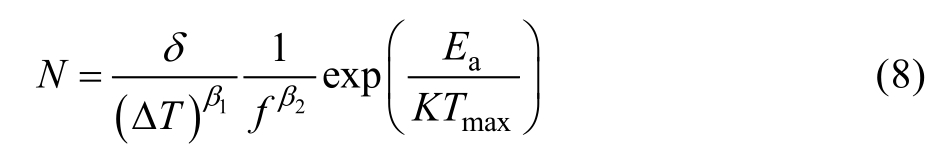

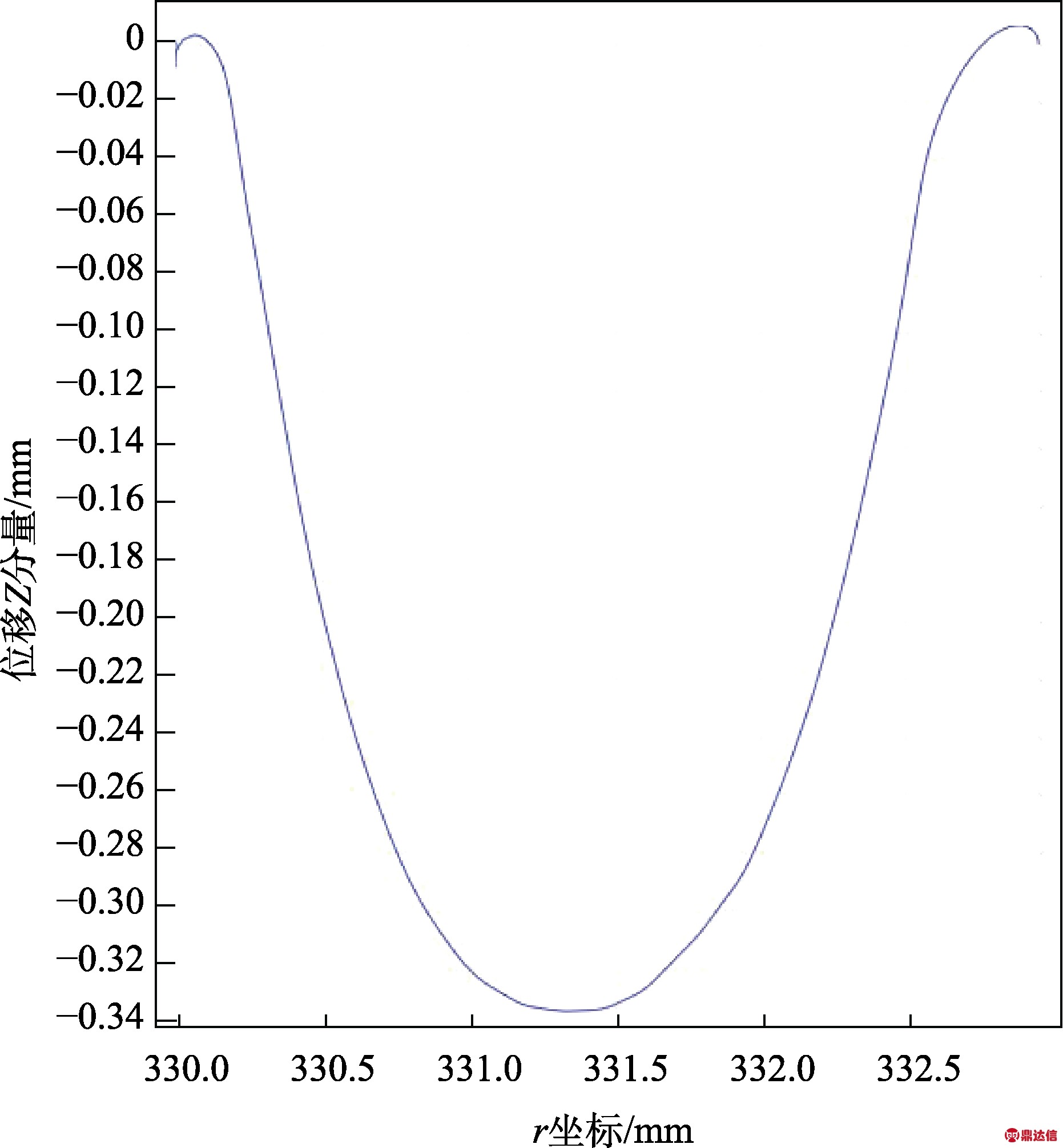

通过添加固体力学物理场并计算,获得金属密封圈安装完毕后的应力分布及变形如图4所示,金属密封圈上表面的变形曲线如图5所示,金属密封圈变形后的模型如图6所示。

从图4可知,金属密封圈在安装过程中受挤压应力而发生剧烈的塑性变形,挤压应力最大为205 MPa。从图5中可知,其最大变形量发生在金属密封圈中部,约为0.3346 mm。通过实际安装金属密封圈,打开法兰进行测量,从图6可知,2 mm的金 属密封圈安装变形后约为1.39 mm,压缩量为0.61 mm。由于仿真模型仅为上半部分,因此得到的单侧压缩量为 0.3346 mm,则双侧压缩量为0.6692 mm,略大于实际值,误差约为9.7%。考虑到实际测量时金属密封圈弹性形变的恢复,造成测量的压缩量偏小,故实际误差应更小。因此,文中的金属密封圈安装过程仿真模型能较好地反应金属密封圈的真实变形情况。

通过COMSOL结果数据的导入,获得的金属密封圈变形后的模型如图7所示,在此变形模型基础上,进行固体传热仿真分析和疲劳分析。

图3 金属密封圈热疲劳仿真模型设置

Fig.3 Thermal fatigue simulation model settings of the metal sealing ring

图4 金属密封圈安装完毕后应力分布云图

Fig.4 Cloud chart of the stress distribution after the installation of metal sealing ring

4 金属密封圈疲劳仿真结果分析

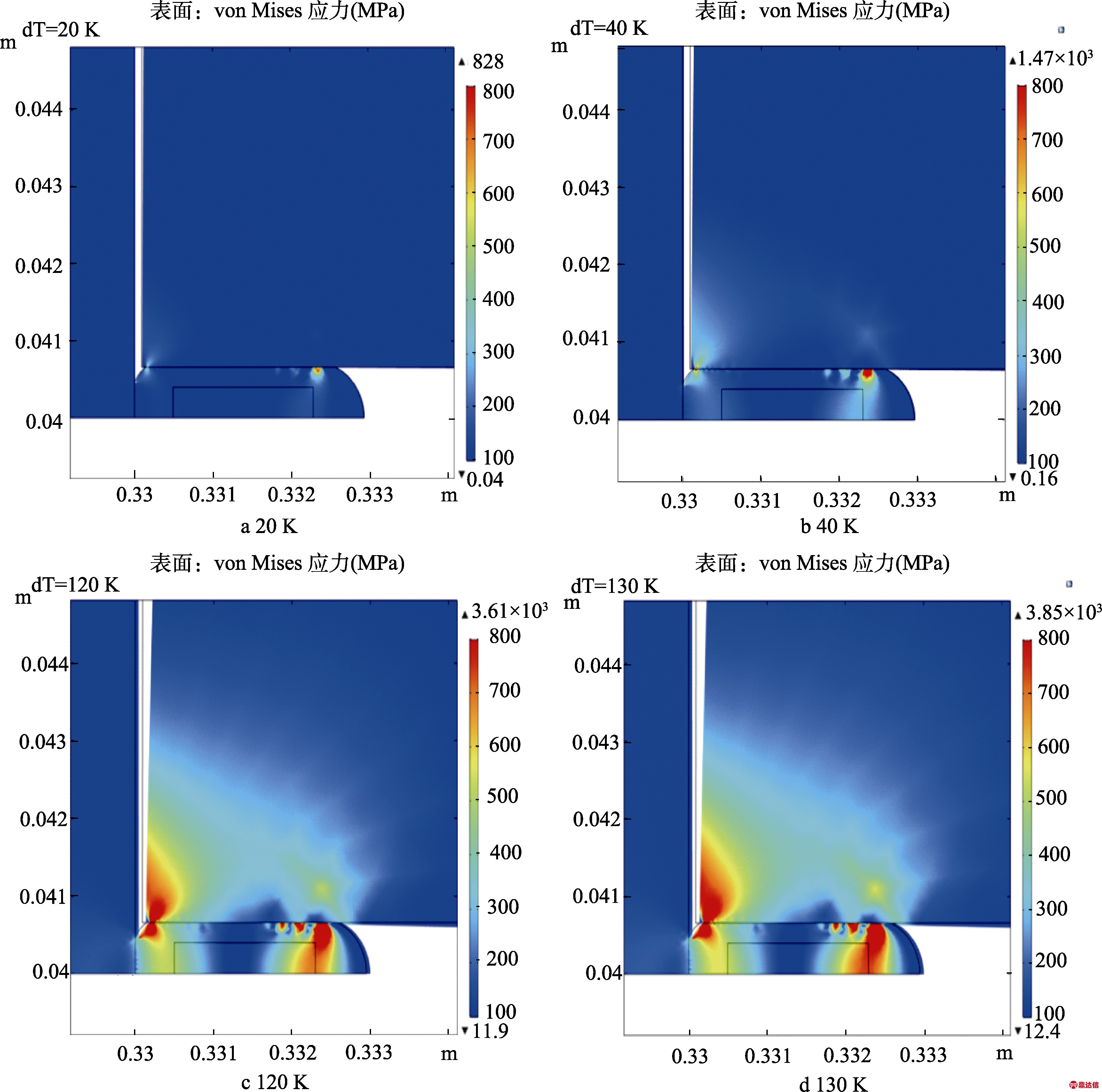

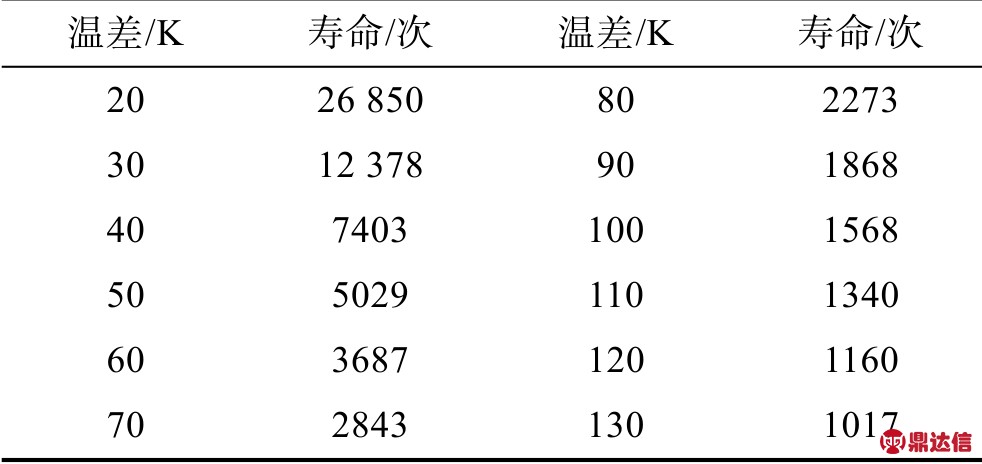

在COMSOL软件的固体传热模块中添加温度载荷,计算后获得不同温度载荷条件下金属密封圈应力云图(见图8),其中室温设为20 ℃。由于热胀冷缩产生的应力只与温度差值相关,与绝对温度值无关,因此温度应力属于二次应力。当外部约束对其变形进 行限制时,使用仿真方法所计算的结果会显著偏大。通过添加图3所示的金属密封圈热疲劳仿真模型,获得不同温度差应力下的疲劳仿真结果(见表2)。

图5 金属密封圈上表面变形分布曲线

Fig.5 Deformation distribution curve of the upper surface of metal sealing ring

图6 金属密封圈安装变形后厚度值测量结果

Fig.6 Measurement result of thickness value after the installation of metal sealing ring

5 金属密封圈加速寿命试验

采用快速温度循环对环境温差变化造成的热胀冷缩效应进行加速。金属密封圈的材料为铝,由于铝的再结晶温度约为100.11 ℃,超过再结晶温度会造 成机理变异,且铝的理论耐低温极限为-40 ℃,在保留一定安全裕度的前提下,将试验最高温设置为95 ℃,将最低温设置为-35 ℃。为了节省样本及试验时间,确定步进温度循环应力作为加速应力,设置的三个试验应力:低温为-30 ℃、高温为90 ℃、温变率为10 K/min;低温为-30 ℃、高温为90 ℃、温变率为15 K/min;低温为-35 ℃、高温为95 ℃、温变率为15 K/min。

图7 金属密封圈变形后模型

Fig.7 Model after the deformation of the metal sealing ring

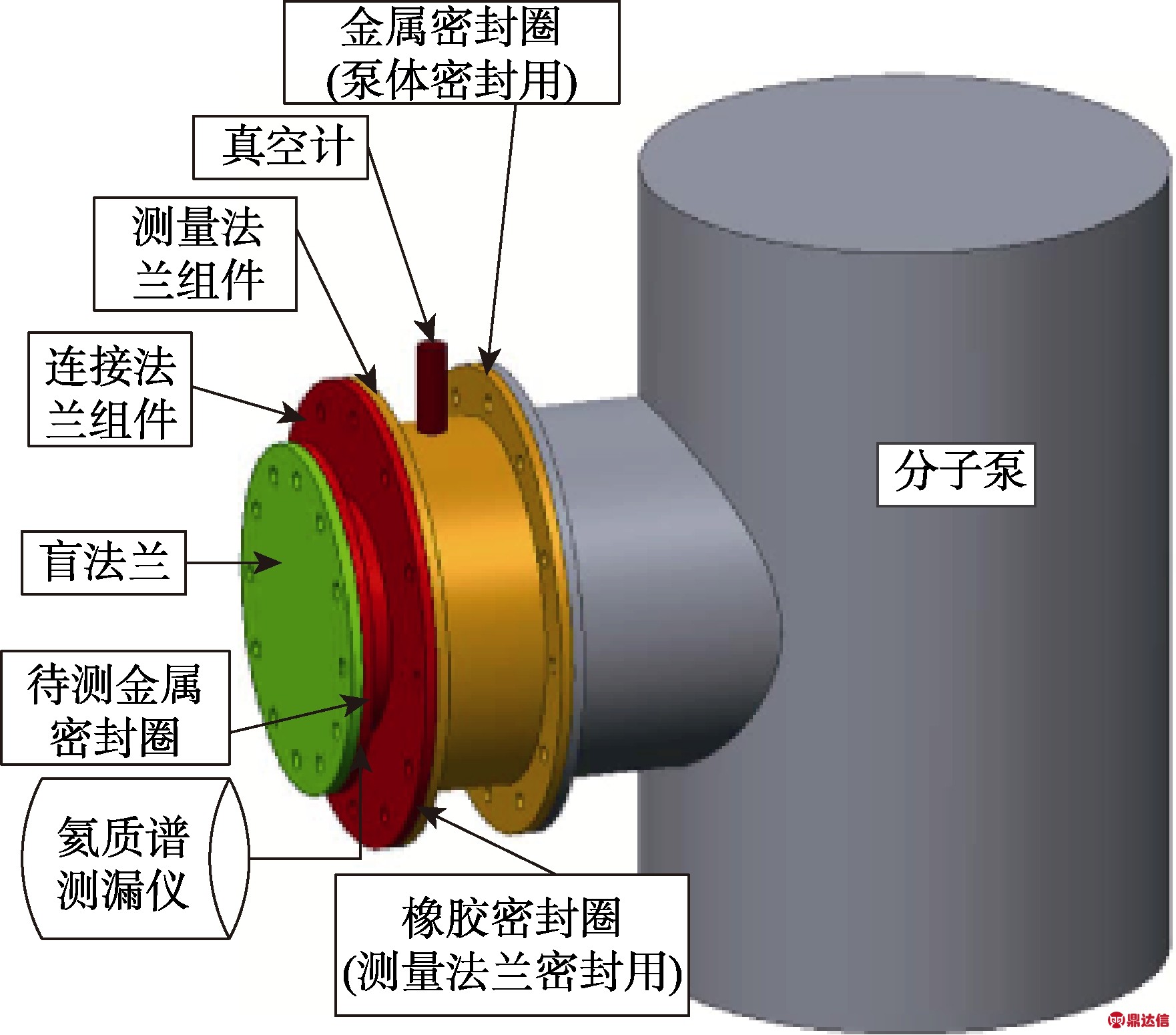

金属密封圈失效的性能指标为漏率超过规范值(1×10-12 Pa·m3/s),漏率检测装置如图9所示。其中分子泵用于提供真空环境,氦质谱检漏仪及吸枪组合用于检测密封圈漏率,真空计用于显示真空度是否达到要求值,盲法兰、连接法兰组件和测量法兰组件为测量辅助件,便于金属密封圈的装卸。盲法兰组件和连接法兰组件随金属密封圈一同放置在温度箱中进行温度循环试验。

图8 不同温度载荷下金属密封圈应力云图

Fig.8 Cloud chart of stress distribution of the metal sealing ring under different temperature loads

表2 各温差应力下寿命数据

Tab.2 Life data under different differential temperature stresses

6 试验结果分析

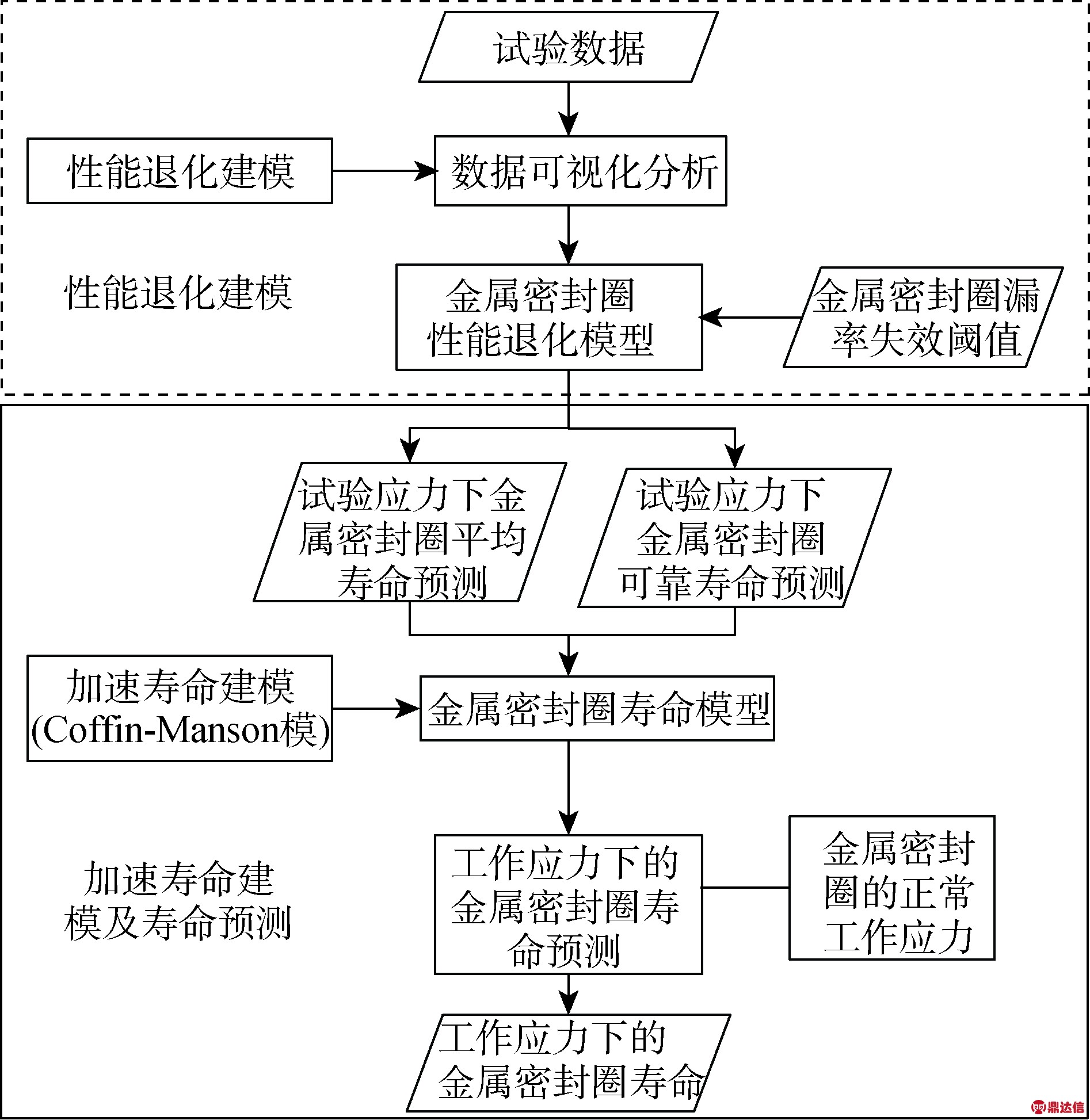

试验测量的金属密封圈漏率数据见表3。采用过程建模方法针对试验数据进行建模[17-18],具体技术路线如图10所示。

图9 金属密封圈检测装置

Fig.9 Detection device of metal sealing ring

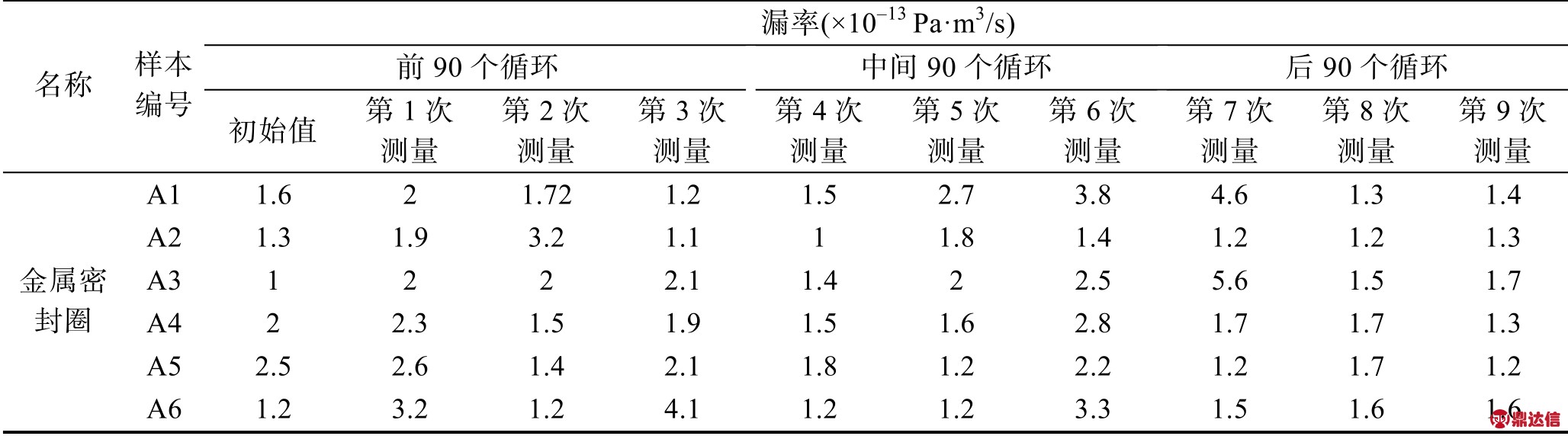

表3 金属密封圈漏率检测数据

Tab.3 Leakage test data of metal sealing ring

图10 试验数据分析技术路线

Fig.10 Technical route of test data analysis

由于测量数据存在一定的测量误差,针对测量数据的分布特征,在保证拟合的相关系数R大于0.6的前提下,将每个温度循环中数值过大或过小的数据作为异常数据点去掉,使每组数据的标准差控制在1×10-13 Pa·m3/s以内。

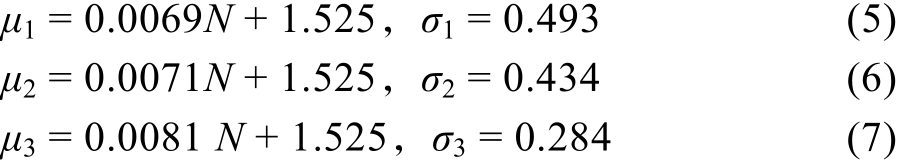

通过性能退化建模,获得3个试验阶段(温差120 K、温变率10 K/min;温差120 K、温变率15 K/min;温差130 K、温变率15 K/min;)金属密封圈的漏率退化模型:

式中:μ1、σ1为第1个试验阶段下的漏率均值和标准差;μ2,σ2为第2个试验阶段下的漏率均值和标准差;μ3,σ3为第3个试验阶段下的漏率均值和标准差。

将失效阈值y D=1×10-12代入式(5)—(7),分别得到金属密封圈在3个试验阶段下的平均寿命的点估计值,分别为1228.261、1193.662、1046.296次温度循环。从结果中可看出,金属密封圈寿命主要受温差影响,受温变率影响较小。从表2的仿真结果可知,温差120 K和130 K时,金属寿命分别为1160和1017次温度循环,误差分别为2.76%和2.78%。

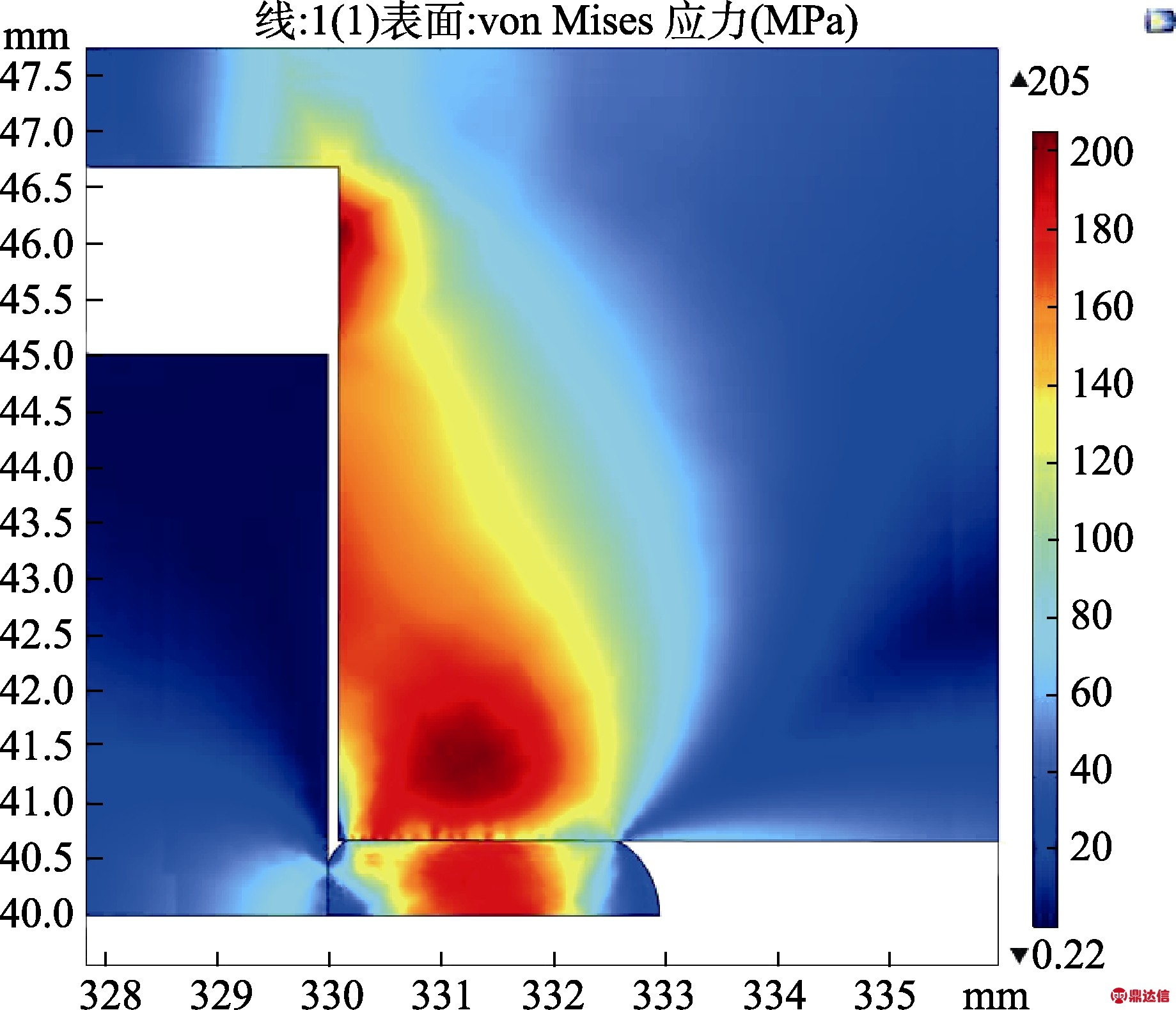

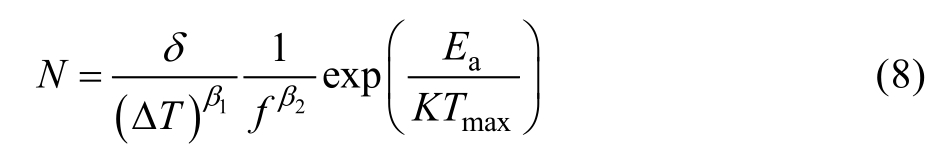

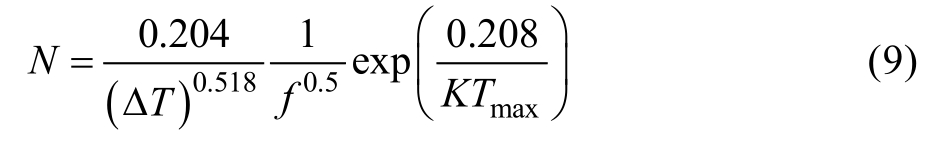

Coffin-Manson 模型的一般形式[19-20]为:

式中:N为寿命(循环次数);ΔT为温度差,K;f为循环频率;K为玻尔兹曼常数,eV;T max为最高温度,K;δ、 β1、 β2、E a为待定系数。

将3个试验阶段金属密封圈的平均寿命分别代入式(8),可得金属密封圈的寿命模型为:

经求解,得到金属密封圈正常工作应力下(温差20 K)的寿命为28 401次温度循环。从表2的仿真结果可知,温差为20 K时,金属密封圈的寿命为26 915次温度循环,误差为5.23%。

7 结语

文中基于金属密封圈受热胀冷缩循环而失效的机理,提出了一种疲劳仿真方法,对金属密封圈的使用寿命进行了预测。构造了安装过程和疲劳仿真有限元模型,设计了金属密封圈的加速寿命试验,并对试验数据进行退化建模分析。经过仿真计算,得到该型金属密封圈的使用疲劳寿命为26 915次温度循环。通过加速寿命试验及试验数据分析,得到该型金属密封圈的使用寿命为28 401次温度循环,仿真误差为5.23%。试验结果表明,所构建的金属密封圈安装过程模型及疲劳仿真模型与实际相符。