摘 要 在环路热管运行中工质蒸发产生的气相压头有着重要的作用。为了研究工质相变产生的气相压头的影响,本文设计了一种新型结构,将环路热管蒸发器内的吸液芯与加热底板彻底分离形成蒸发腔,使蒸发器内的传热传质相对分离,维持蒸发现象仅在蒸发腔内发生,以此来提高环路热管的驱动力。本文选用导热系数较低的不锈钢-镍作为吸液芯材料,尽可能的减少蒸发器的"漏热"现象,通过实验研究了不同真空度(95.3~101.1 kPa)时环路热管系统的启动性能。结果表明:此类型的环路热管可以在不同真空度下正常运行,并且真空度越高,环路热管的运行温度越低,启动时间越短,热阻越低。同时将突出气相压头的环路热管与另外三种不同结构的毛细抽力环路热管进行对比,发现突出气相压头的环路热管具有更低的运行热阻(0.14 ℃/W)。

关键词 环路热管;气相压头;真空度;运行温度;热阻

随着电子行业的快速发展,环路热管(LHP,loop heat pipe)作为高效的两相换热装置被广泛用于电子元件散热[1]。环路热管运行过程中通过蒸发器内的毛细芯产生的毛细抽力驱动工质循环,起到传递热量的作用[2]。同时环路热管的蒸发器与冷凝器相分离,具有传输距离长、气液管路设计灵活、传热能力强等优点[3]。

近年来,国内外学者对环路热管在不同工况下的运行特性进行了大量的研究[4-6]。环路热管中不凝性气体(NCG,non-condensable gas)的存在,直接影响系统运行的效果[7]。He 等[8]通过将NCG 注入LHP中,研究NCG 对LHP 稳定运行的影响,实验表明NCG 的存在对LHP 的运行影响不大,但NCG 会增加启动时间和工作温度。Ishikawa 等[9]通过实验和计算,研究了不同充注量的NCG 对环路热管运行的影响结果发现由于补偿室中NCG 的分压提高了工作温度,当热负荷较小时,NCG 的影响更明显。Singh等[10]发现由于NCG 的存在,使蒸发区内的压力较高,LHP 启动时间明显增长,同时,真空度的高低在一定程度反映了不凝性气体存在的多少。因此,诸多学者为了更好的研究环路热管的运行特性,采用真空机组提高真空度,使环路热管更快更好的运行[11]。Wang 等[12]对比了O 型圈密封和焊接密封的方式研究环路热管的运行特性,实验中焊接密封的真空可抽至2.6×10-4Pa,O 型圈密封的真空可抽至1.7×10-3 Pa,结果表明焊接密封的环路热管可在热负荷为20~240 W 间稳定运行,但O 型圈密封的热管最大热负荷只有140 W,因此焊接密封具有更好的运行特性,同时也可得到更高的真空度。Zhou 等[13]将真空抽至200 Pa 并以乙醇作为工质研究环路热管的运行特性,发现环路热管可在热负荷为100 W 的工况下稳定运行,并且蒸发器壁温不超过90 ℃。Guo 等[14]研究了将真空抽至1×10-3Pa 时的低温环路热管的启动特性,发现环路热管可在30 ~40 K 实现高效低温传热。Zeng 等[15]研制使用铝作为蒸气室的环路热管,在充注工质前将真空抽至7 Pa,实验表明环路热管在热负荷为30~150 W 时可稳定运行。

上述文献中的实验过程都是在特定的真空度下进行,使用的环路热管都以毛细抽力为驱动力。因此有必要对突出气相压头的环路热管在不同真空度下的启动性能进行研究,揭示真空度对运行的影响规律,并为环路热管的最优运行工况提供参考。本文通过研究不同真空度对突出气相压头的环路热管的影响,采用运行温度、启动时间和热阻作为此类型环路热管的评价指标,探寻空气作为不凝性气体的环路热管的运行特性。

1 实验系统

1.1 突出气相压头的环路热管系统

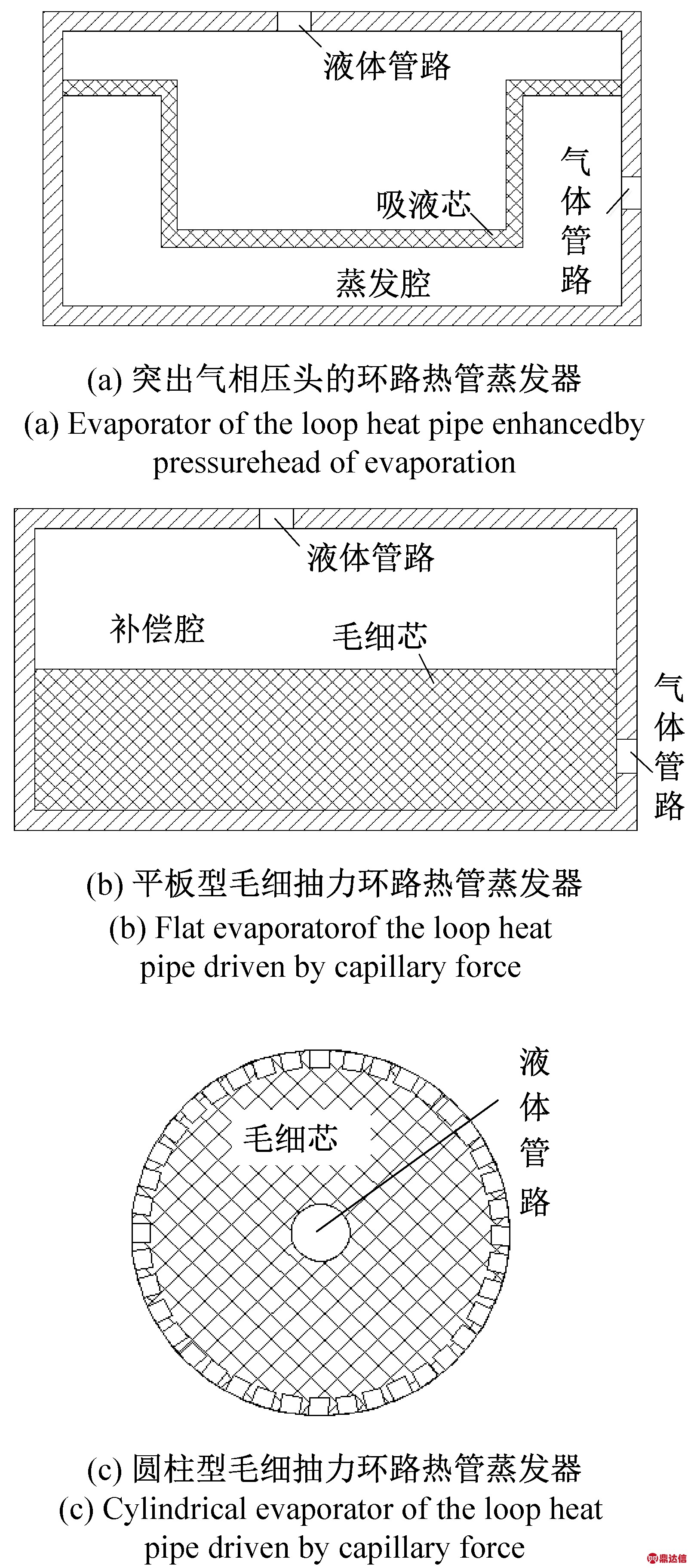

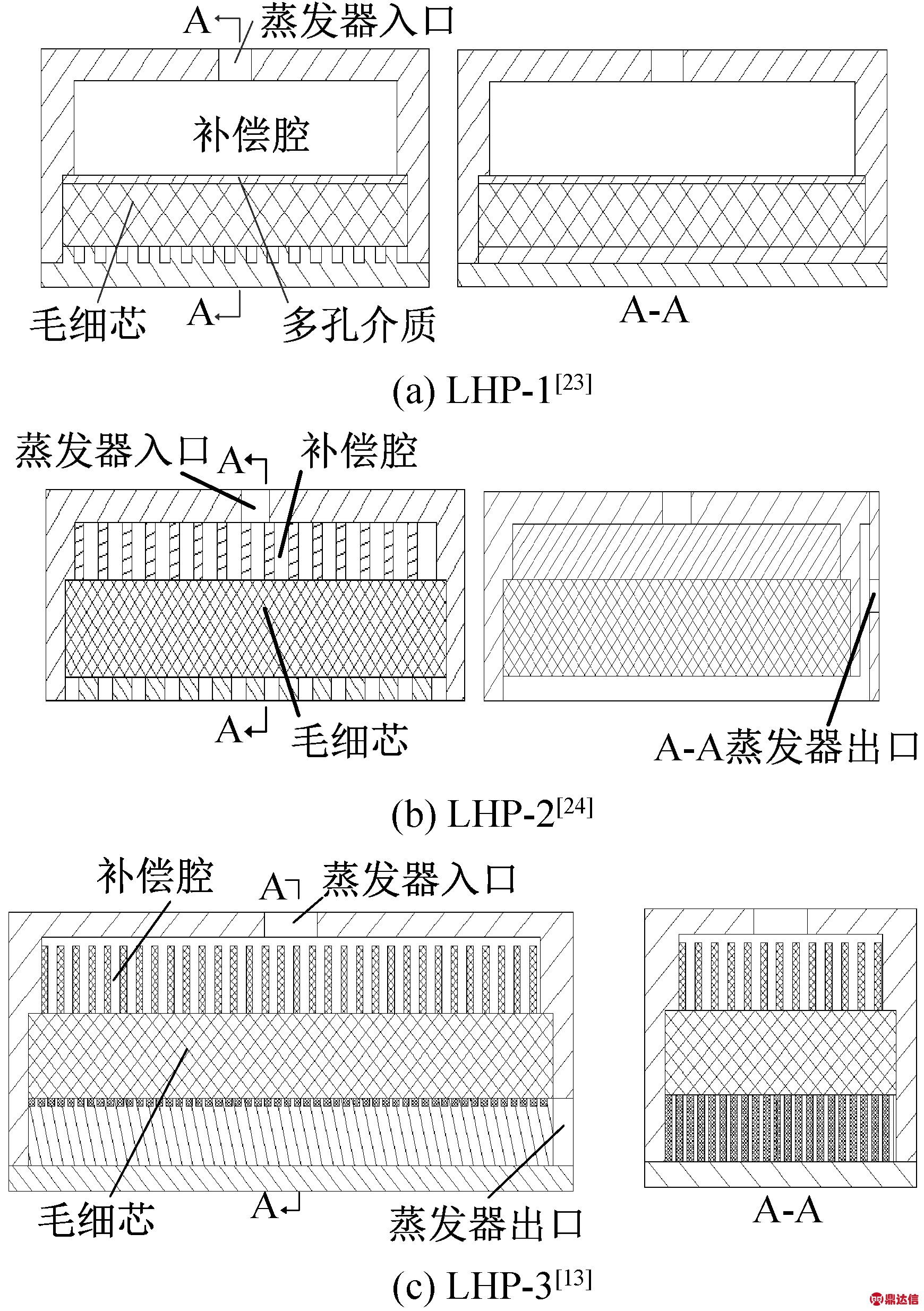

本文设计了图1(a)所示的突出气相压头的环路热管蒸发器。另外两种毛细抽力驱动的环路热管蒸发器为平板型蒸发器(图1(b))和圆柱型蒸发器(图1(c))。在毛细抽力驱动的环路热管中,蒸发器被施加热负荷,工质在毛细芯内蒸发产生的气体通过蒸气槽道进入气体管路,从而进入冷凝器中冷凝成液体并经液体管路回流至补偿腔中完成热力循环。毛细抽力驱动的环路热管在运行过程中,毛细芯与蒸发器底部通过蒸气槽道相连,使得热量传递至补偿腔内,导致传热传质不能相对分离;由于毛细抽力是唯一驱动力,大大限制了环路热管的传输距离。有研究表明,工质蒸发产生的气相压头在环路热管中不能被忽略[18]。与毛细抽力驱动的环路热管蒸发器相比,突出气相压头的环路热管蒸发器内,吸液芯与加热底板分离,使之形成相变空间(蒸发腔),如此设计可使工质相变只发生在蒸发腔内,从而增大气相压头。由于蒸发腔的存在,吸液芯在蒸发器内可以起到“排液阻气”的作用,使传热传质相对分离,形成工质在蒸发腔内维持单一相变产生相变驱动力的低阻环路热管。该环路热管的相关尺寸如表1所示。

图1 三种不同环路热管蒸发器

Fig.1 Three different designs of loop heat pipe evaporators

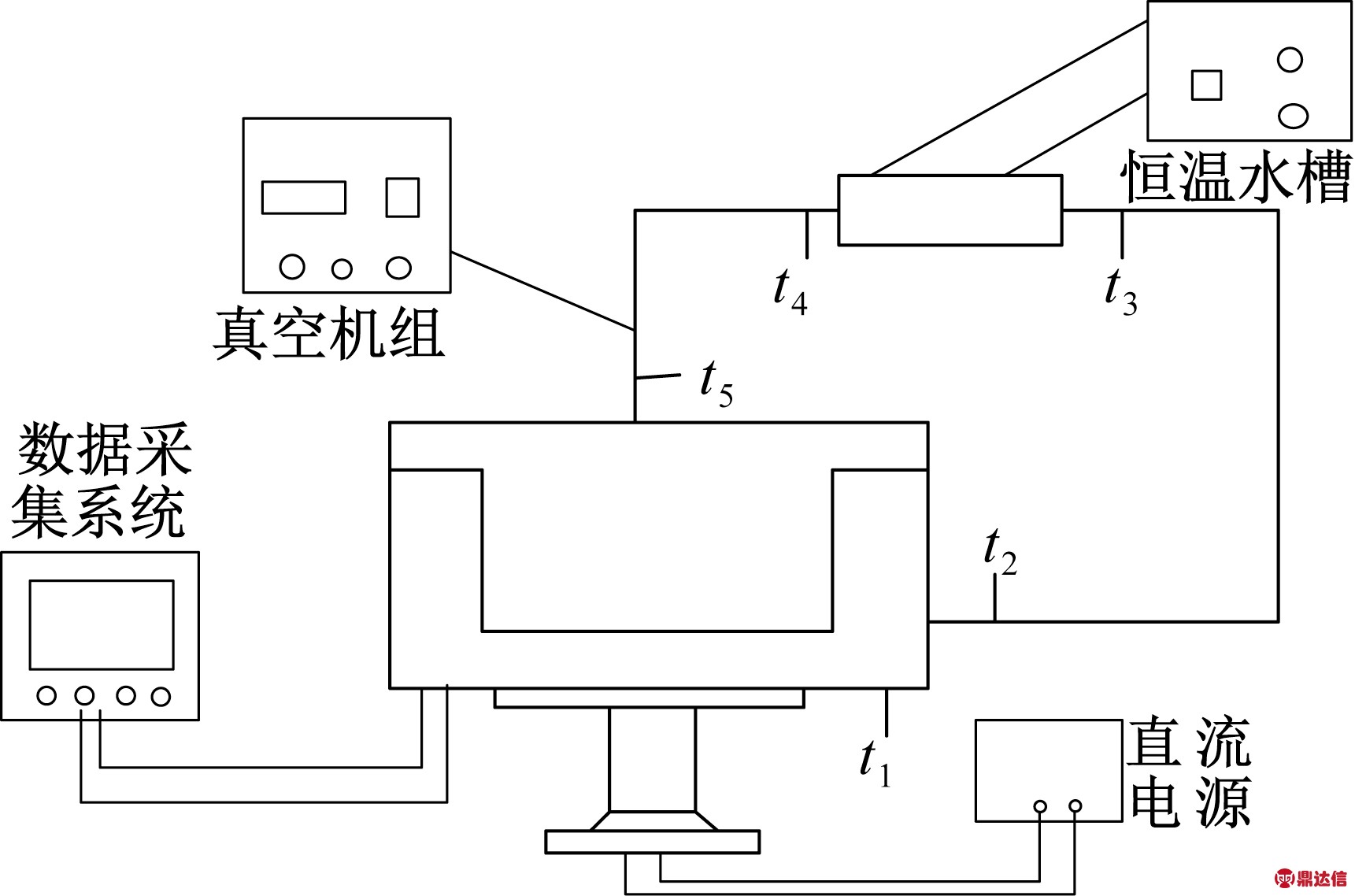

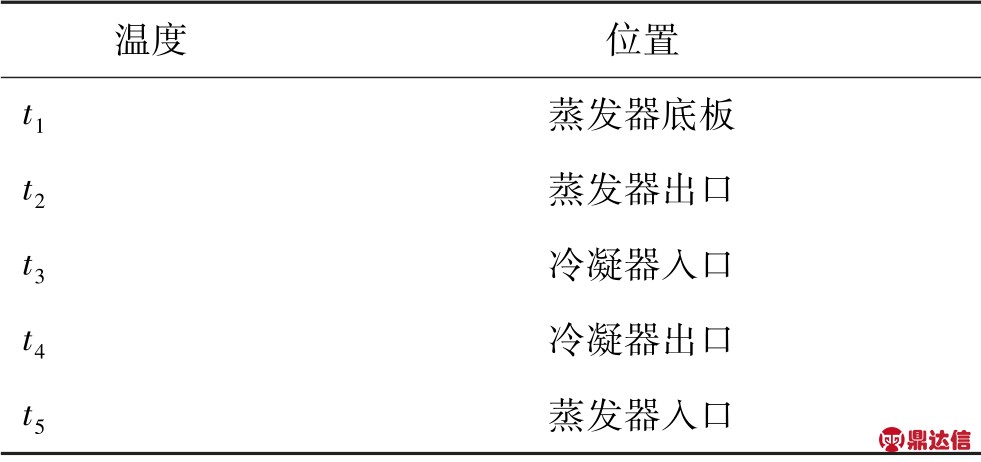

实验中环路热管的密封方式为O 型圈密封,因此其允许的最高真空度为101.1 kPa。为了探索该热管在不同真空度下的启动性能,实验中选择真空度范围为95.3~101.1 kPa。图2 为突出气相压头的环路热管实验系统。实验使用误差为±0.1 ℃的T 型热电偶,各温度测点位置如表2所示。在环路热管运行前,使用上海五舟真空设备有限公司生产的型号JK100 的真空机组为环路热管系统抽真空,其能达到的极限真空为6.7×10-4Pa,抽气速率为180 L/s。真空机组在抽真空前,首先需要进行预热。同时,为了避免不凝性气体存在于工质中,实验选用高纯度(99.5%)的甲醇作为循环工质,它可以和铜、不锈钢等材料兼容,工作温度为12 ℃~130 ℃,沸点温度为64.7 ℃。

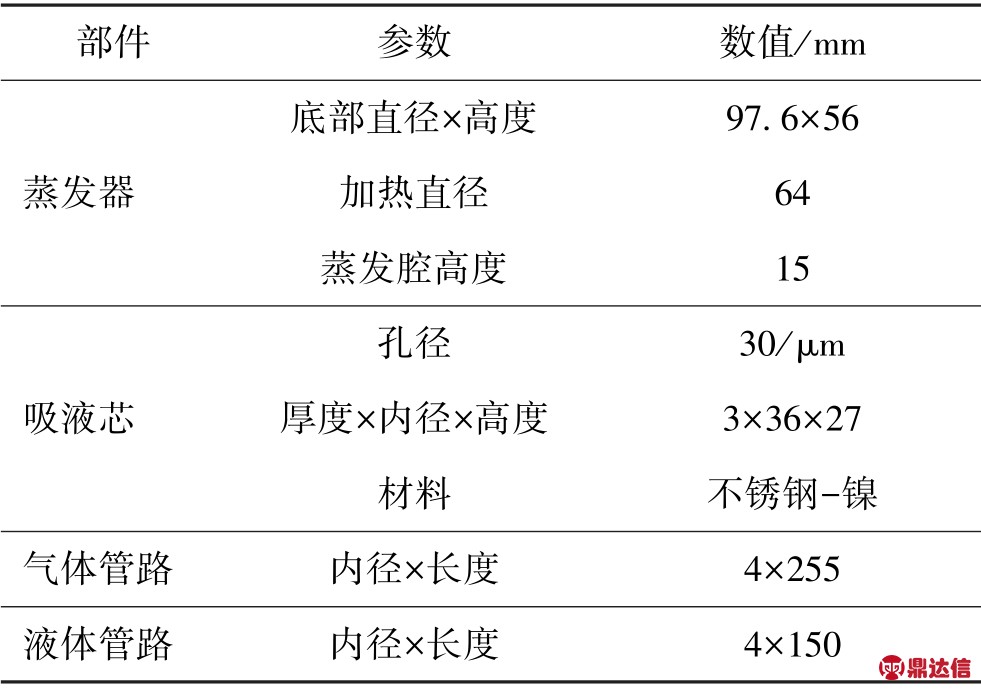

表1 突出气相压头的环路热管参数

Tab.1 Parameters of loop heat pipe enhanced by pressure head of evaporation

图2 突出气相压头的环路热管实验系统

Fig.2 The experimental system of loop heat pipe enhanced by pressure head of evaporation

表2 热电偶布置

Tab.2 Thermocouple layout

1.2 评价指标

实验过程中,定义环路热管的启动时间为完全稳定运行所需的时间。选用环路热管最高的运行温度,即底板温度(t1)作为运行温度指标。环路热管完全稳定运行时的底板温度(t1)可由下式确定:

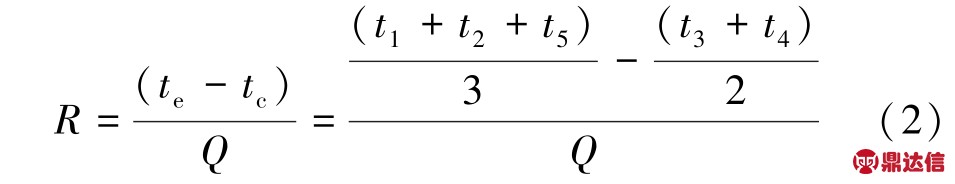

通常用计算热阻评估环路热管的温控性能。在相同的热负荷和冷却流量条件下,蒸发器所达到的最高温度越低,热阻越小,环路热管的温控性能越好。本文定义环路热管的系统运行热阻[20]为:

式中:te 为蒸发器底板(t1)与蒸发器进出口(t5、t2)平均温度,℃;tc 为冷凝器进出口(t3、t4)平均温度,℃;Q 为热源提供的热负荷,W。

2 实验结果及讨论

实验开始之前,需要确定环路热管中工质的最佳灌充率。在真空度为101.1 kPa 的情况下,首先研究了灌充率(25%~75%)对环路热管的影响。通过实验发现,工质最佳的灌充率为35%,此时环路热管的运行温度最低(65.1 ℃),启动时间最短(1 350 s)[19]。因此在进行真空度对系统运行影响的实验中,选择工质的灌充率为35%。

2.1 突出气相压头的环路热管启动特性

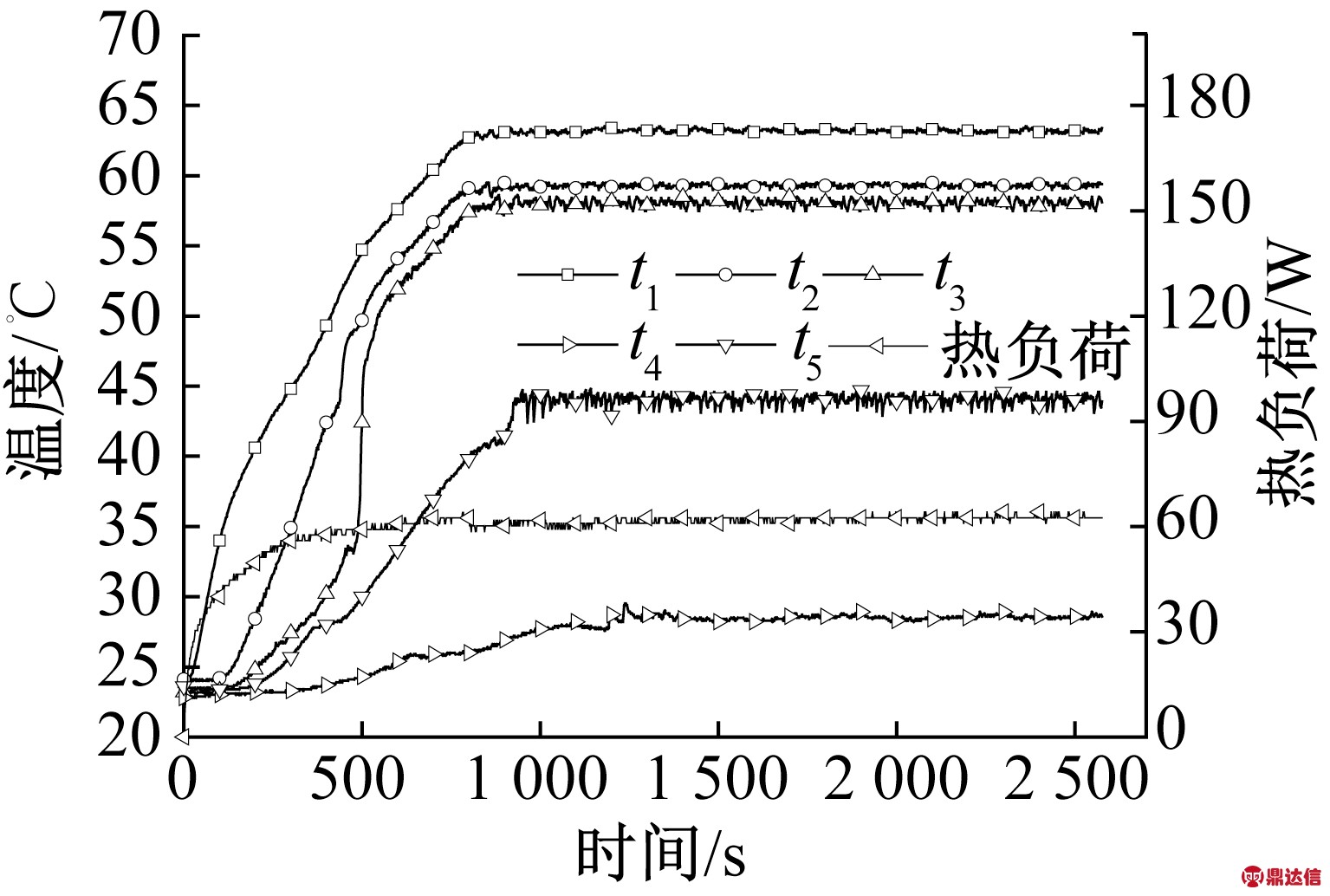

图3 是突出气相压头的环路热管在真空度为99.7 kPa 时的启动特性曲线。该系统的启动可以分为3 个阶段:1)蒸发腔内的液体工质吸收热量并蒸发,在产生一定的蒸气后进入气体管路;2)气相压头随着蒸气的增多不断增大,随之产生足够的压差驱动环路热管运行;3)环路热管系统完成启动,达到稳定运行状态。从图中可以看出,环路热管中的各点温度随着热负荷(60 W)的稳定输入依次上升并逐渐趋于稳定。冷凝器入口温度(t3)在一段时间内急剧上升,原因是在蒸发器内的蒸发腔中产生大量的蒸气,形成了较高的气相压头,使得蒸气可以迅速的通过气体管路传输到冷凝器入口,但随着热负荷的不断输入,环路热管各点温度逐渐趋于稳定,环路热管启动成功。同时,由于蒸发器由黄铜制作,导热现象较明显,蒸发器入口温度较高,使得冷凝器出口温度(t4)与蒸发器入口温度(t5)温差较大,文献[21-22]中均发现此现象。实验结果表明,在热负荷为60 W,真空度为99.7 kPa时,环路热管的底板运行温度为64.2 ℃,启动时间为900 s。

2.2 不同真空度对环路热管启动时间和运行温度的影响

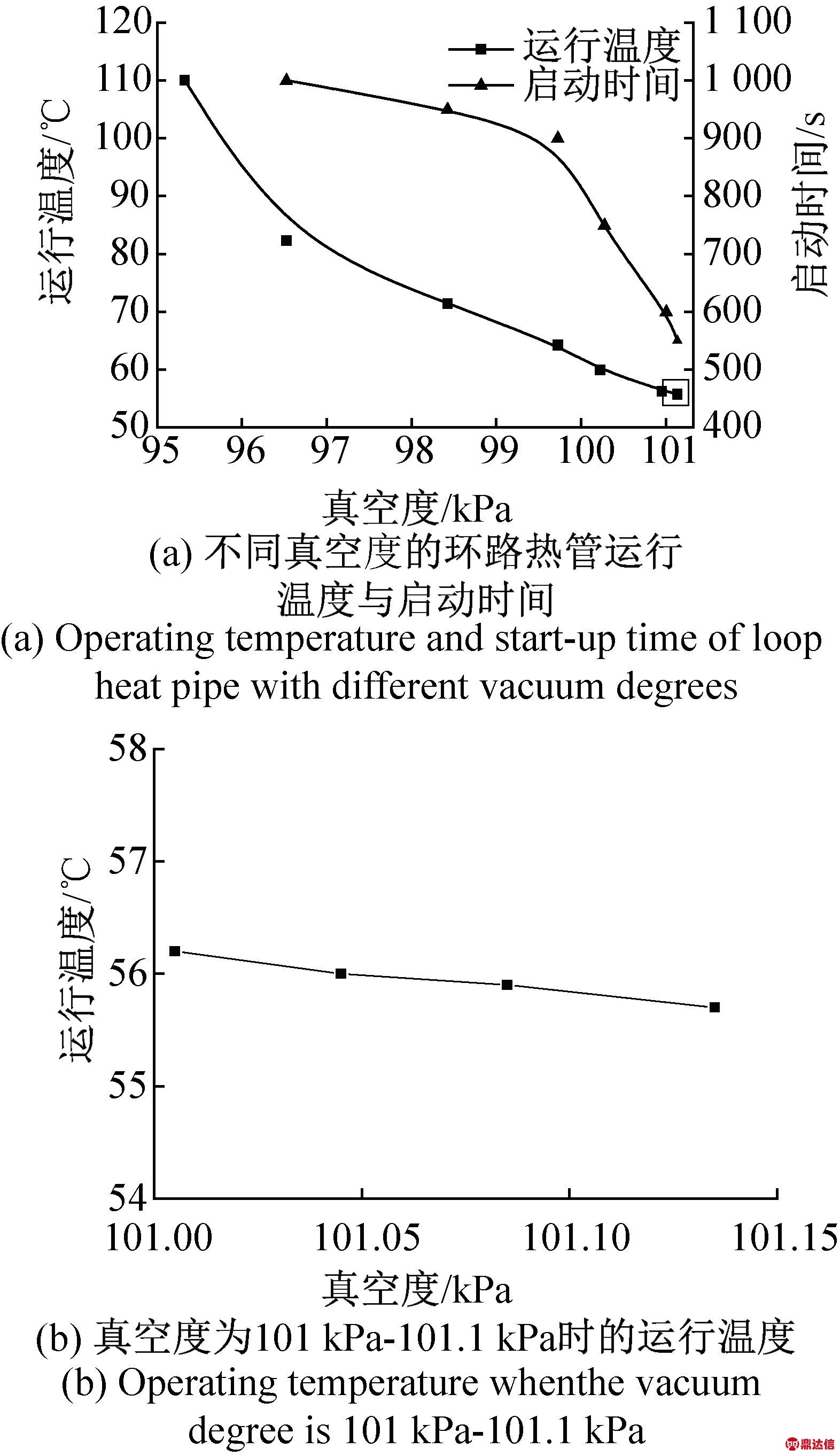

图4 是不同真空度对突出气相压头的环路热管的运行温度与启动时间的影响曲线。从图4(a)中可以看出,随着真空度的不断提高,环路热管的运行温度越来越低,启动时间越来越短。环路热管在真空度为95.3 kPa 时,底板温度一直处于上升阶段,在底板温度达到110 ℃时,停止实验,此时环路热管启动失败。在此真空环境下,随着蒸发腔内工质的持续蒸发,使得环路热管中的不凝气体聚集在蒸发器顶部,导致冷凝后的液体工质不能及时回流至蒸发器的吸液芯内。与此同时,随着蒸发腔内液态工质不断蒸发并被传输到气液管路内,吸液芯内液体工质也开始逐渐蒸发,使得吸液芯两侧的压力差逐渐减小,最终导致环路热管启动失败。在真空度由96.5 kPa 增加到101.1 kPa 的过程中,环路热管的运行温度越来越低,同时所需的启动时间越来越短。在此阶段,不凝性气体对环路热管的影响越来越小,工质在蒸发器内迅速蒸发并进入到冷凝器中,冷凝为液体工质并回流至蒸发器,完成热力循环。图4(b)是图4(a)中方框内(真空度范围:101 kPa-101.1 kPa)数据的局部放大,可以看出环路热管的运行温度已经逐渐趋于稳定。在此阶段,不凝性气体对环路热管的影响降至最低,工质在此真空环境下达到的运行温度最低,启动时间最短。在真空度为101.1 kPa 时,运行温度最低为55.7 ℃,启动时间最短为550 s。

图3 突出气相压头的环路热管的启动特性

Fig.3 Start-up characteristics of loop heat pipe enhanced by pressure head of evaporation

2.3 不同真空度对环路热管热阻的影响

图5 为不同真空度对突出气相压头的环路热管的运行热阻影响曲线。可以看到随着真空度的不断提高,突出气相压头的环路热管的运行热阻也随之降低。在相同的热负荷和冷却流量下,环路热管稳定运行后,蒸发器和冷凝器的温差直接决定运行热阻。环路热管的运行热阻在真空度为101.1 kPa 时最低,为0.14 ℃/W。

2.4 不同环路热管运行特性对比

前面研究得到了不同真空度对突出气相压头的环路热管的影响。在此基础上本文选取了三种不同结构的毛细抽力驱动的环路热管,进行对比来分析不同环路热管运行热阻的不同。

图4 不同真空度对环路热管运行温度与启动时间的影响

Fig.4 Influence of different vacuum degrees on operating temperature and start-up time of loop heat pipe

图5 不同真空度对环路热管热阻的影响

Fig.5 Influence of different vacuum degrees on thermal resistance of loop heat pipe

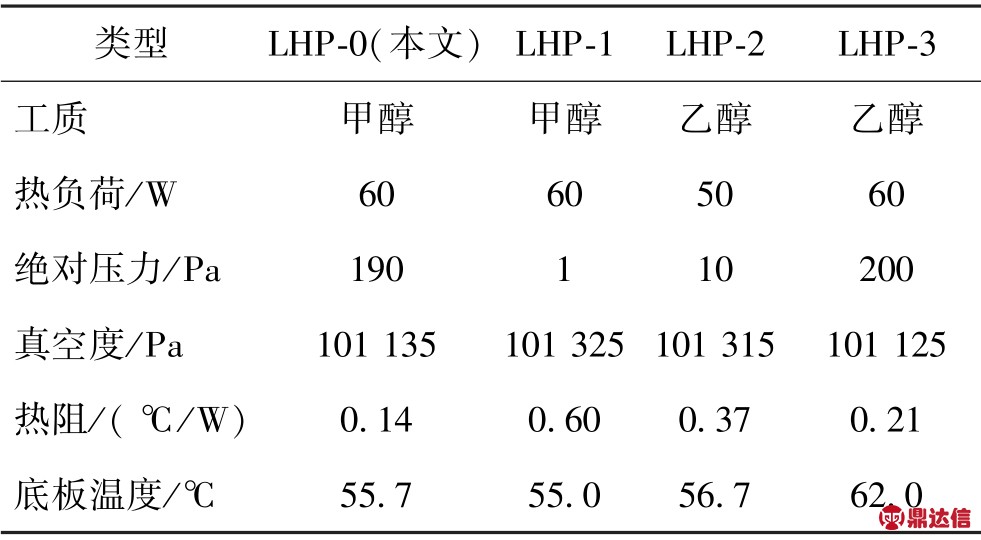

图6 为三种不同环路热管蒸发器的截面示意图。可以看出,毛细抽力驱动的环路热管在蒸发器内均设置了蒸气槽道,此设计可以使加热面的热量很快导入毛细芯内使工质蒸发,并且蒸气可以迅速通过蒸气槽道进入气体管路。为了可任意改变蒸发器水平方向的倾角,LHP-1 设计以500 目不锈钢丝网为毛细芯的平板式蒸发器。为了使液体工质可以均匀的分布到毛细芯的表面,LHP-2 在补偿腔内设计十字形通道,同时设计了单孔隙率和复合孔隙率的毛细芯。为了保持蒸发器内的压力平衡,进而改善蒸发器的温度平衡,除了在补偿腔布置微通道之外,LHP-3 在蒸气通道顶部设计许多的水平微槽道,同时使用以多孔金属为毛细芯的蒸发器。不同结构的环路热管的热阻与温度的对比数据详见表3。

图6 三种不同结构环路热管蒸发器截面图

Fig.6 Sectional view of three different structural loop heat pipe evaporator

表3 不同LHP 的热阻与温度

Tab.3 Thermal resistance and temperature of different LHP

在实验中,研究者会控制蒸发器的壁面温度,因此从表3 中可以看出,不同结构的环路热管的壁面温度相差不大,但运行热阻有明显差距。LHP-1,LHP-2与LHP-3 的运行热阻逐渐降低,证明文献中的三种不同结构的环路热管蒸发器随着优化的提升,运行热阻有明显的降低。LHP-3 的运行热阻相比于LHP-1,降低65%。同时,相比于LHP-1,LHP-2 与LHP-3,LHP-0 的运行热阻为最低,从侧面说明突出气相压头的环路热管可以降低运行热阻,使环路热管有较好的运行特性。

3 结论

本文研制了一种突出气相压头的新型环路热管,通过实验研究不同真空度对该环路热管启动性能的影响,对比了不同结构的毛细抽力驱动的环路热管蒸发器,得出以下结论:

1)突出气相压头的环路热管的运行温度和启动时间随着真空度的提高而降低。当热负荷为60 W,真空度为101.1 kPa 时的蒸发器底板温度最低(55.7℃),启动时间最短(550 s),热阻最低(0.14 ℃/W)。

2)突出气相压头的环路热管的启动需要合适的真空环境(真空度96.5~101.1 kPa)。在真空度高于96.5 kPa 时,由于此环路热管系统中的不凝性气体的影响逐渐降低,使得其运行效果变化明显。真空度为101.1 kPa 时比真空度为96.5 kPa 时的运行温度降低32%,启动时间降低45%,运行热阻降低63%。

3)通过与不同结构的毛细抽力驱动的环路热管对比,突出气相压头的环路热管的运行热阻(0.14℃/W)低于其他三种毛细抽力驱动的环路热管的运行热阻(LHP-1(0.6 ℃/W)、LHP-2(0.37 ℃/W)、LHP-3(0.21 ℃/W))。