摘 要 针对愈发频繁和迫切的进入、减速、着陆与上升任务需求,充气式气动减速技术由于质轻、弹道系数低和折叠展开比大等优点,成为目前着陆技术研究热点之一。文章针对堆叠充气环型充气式气动减速器在气动载荷作用下的蒙皮凹坑问题进行了增强结构设计,比较研究了五种设计对蒙皮凹坑形变的减轻程度,并对比研究每种结构的尺寸变化对蒙皮凹坑的影响。结果表明,相比原始模型,环向充气管对蒙皮外形保持较好,内外侧位移变化均匀;径向充气管可使凹坑离散分布,减小凹坑深度;径向刚性板的改善效果受其宽度影响显著,宽度较小时改善效果差;鳞状刚性板对蒙皮整体的位移量减轻程度较好,仿真结果中最大位移量减小至原始结构约50.7%;负泊松比柔性织物材料由于存在弹性模量较低的问题,对凹坑问题的改善效果较差。

关键词 凹坑 增强结构 鳞状刚性板 负泊松比织物 充气式气动减速器

随着航天事业的不断发展,再入返回地球的任务频次越来越高,不仅要求返回过程可靠,还要降低使用成本,满足高频次返回任务需求,因此必须开展适应大批次、低成本返回的进入、减速、着陆与上升(Entry,Deceleration, Landing and Ascent,EDLA)技术研究[1]。NASA从20世纪60年代开始从事大型超轻型空间结构的研究[2],在空间结构材料和技术方面都有创新性的进展,空间充气展开结构就是其中一类极具应用前景的轻型空间结构[3]。该结构在发射时可以收缩成很小的体积,入轨后依靠气体压力驱动膨胀展开,形成所需的结构形式,可以降低结构质量,节省发射成本。根据空间充气展开结构理念,NASA等机构开展了可展开气动减速与热防护结构技术研究,研发了充气式气动减速器,在满足航天器减速返回要求的前提下,降低气动减速器结构质量和发射所需体积[4],从而减少使用成本。

充气式气动减速器工作原理是通过折叠柔性织物包裹在有效载荷舱外围,形成防热罩;进入大气层前,防热罩充气形成锥形,保护有效载荷舱并进行气动减速;有效载荷舱在下降过程中根据需要可数次充气以增加阻力面积,最终以安全着陆速度着陆或溅落海洋中[5]。充气式气动减速器在返回过程中会受到巨大的外部载荷,若减速器结构强度、刚度不足,则会在蒙皮表面产生凹坑,导致迎风面气动载荷及热流分布出现不均[6],局部载荷加剧,气动稳定性变差,甚至出现反向稳定情况[7],且凹坑的峰谷会引起激波,这些激波会产生更为复杂的激波反射和相互作用,进一步影响气动稳定性,降低减速器返回时的安全性[8-9]。本文从结构设计角度出发,对充气式气动减速器的可展开结构进行不同增强设计,对比研究充气式气动减速器蒙皮的凹坑形变分布情况,评估每种增强方式的优化效果,为结构设计提供参考。

1 增强结构设计

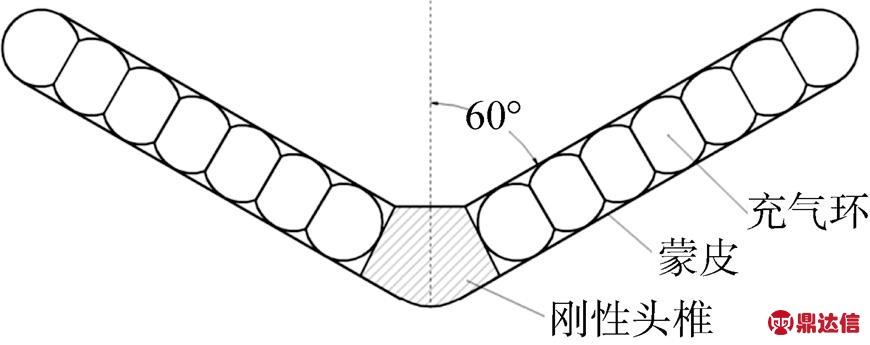

本文采用的充气式气动减速器基本结构为7个单一的充气环堆叠捆绑[10-11],堆叠方式与外形设计参考文献[12],如图1所示。由于相邻充气环之间无支撑,在受到外部气动载荷时,阻力面的蒙皮会在相邻充气环之间凹陷,产生凹坑[13],影响气动外形的形状精度,需要进行局部增强结构设计,减小变形的程度。

图1 充气式气动减速器设计外形示意

Fig.1 Dimension design of inflatable aerodynamic decelerator

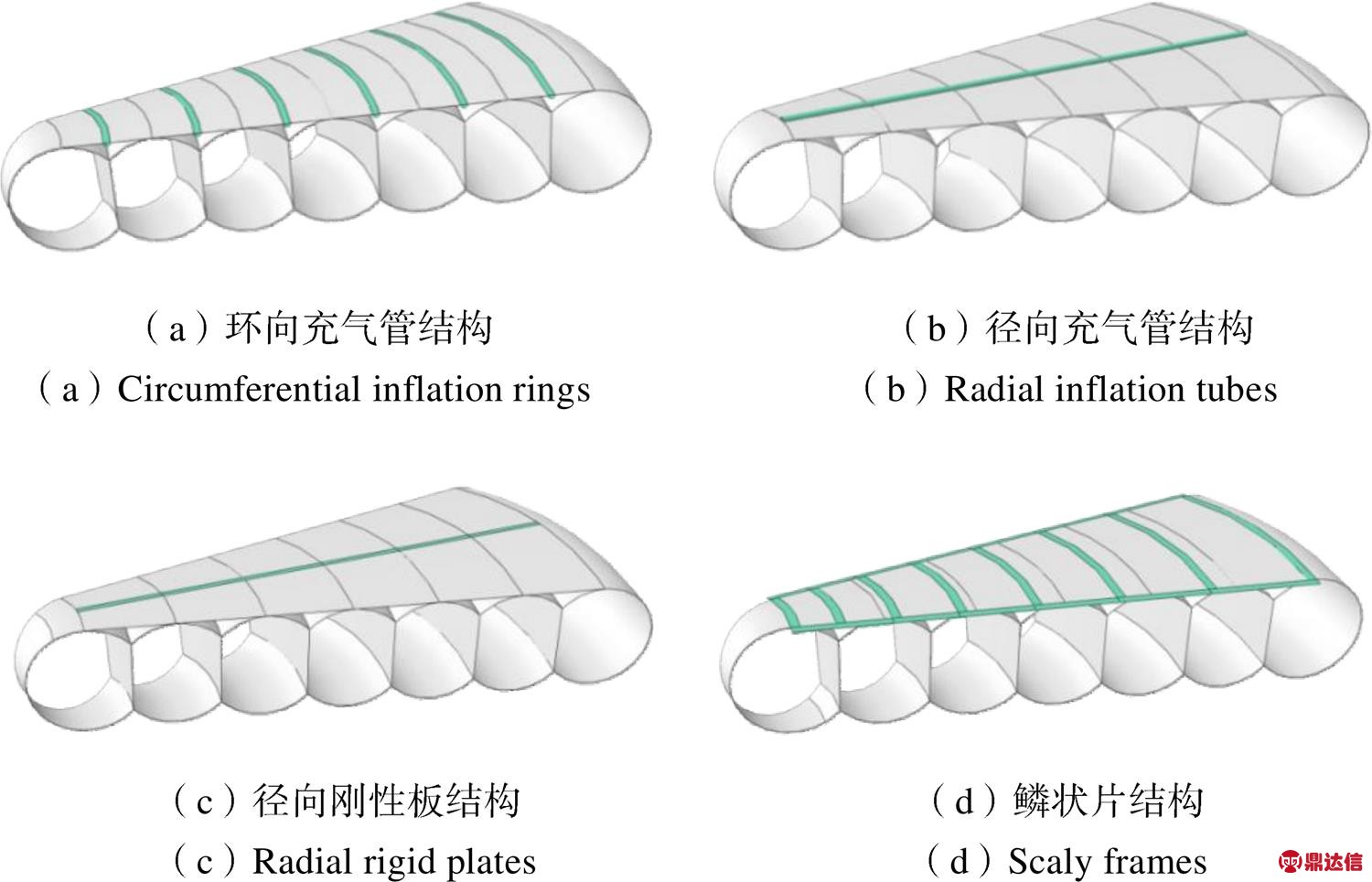

结合已有的对充气式气动减速器蒙皮增强设计的研 究[14-16],设计了五种用以减轻柔性蒙皮凹坑情况的强化设计方式,分别为环向充气管、径向充气管、径向刚性板、鳞状板和负泊松比织物蒙皮。除蒙皮外,其余四种增强结构的外形和分布位置如图2所示。

图2 四种增强结构的外形和分布位置

Fig.2 Shape and position of four strengthening structures

(1)环向充气管

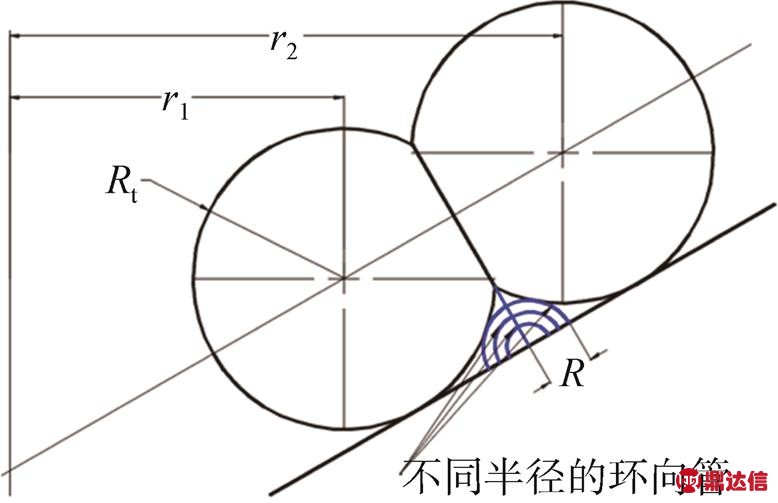

观察充气式气动减速器的可展开结构发现,充气环与蒙皮为线接触,相邻充气环之间的蒙皮无支撑,此处的蒙皮依靠充气环充气撑开达到绷紧状态,在受到气动载荷时,该部分蒙皮极易产生凹坑。因此在蒙皮内侧设计环向充气环结构,随主充气环一同充气展开,增加蒙皮的刚度,减少该位置的凹坑深度,位置及外形如图3所示,截面为半圆,半径大小可设计,最大半径时三圆环相切。图中, 为两充气环截面圆的旋转半径,即环半径;

为两充气环截面圆的旋转半径,即环半径; 为充气环的截面圆半径;R为环向充气管的截面半径。环向充气管在气动减速器上的位置结构如图2(a)所示。

为充气环的截面圆半径;R为环向充气管的截面半径。环向充气管在气动减速器上的位置结构如图2(a)所示。

图3 环向管半径设计

Fig.3 Radius of circumferential inflation rings

(2)径向充气管

由于相邻充气环之间的蒙皮不具有结构支撑,因此该部分蒙皮在气动载荷作用下会形成环形的深凹坑,于蒙皮外侧设计径向的半圆形截面充气管,由刚性头锥处呈放射状延伸,截面为半圆,如图2(b)所示,充气管的截面半径可设计,该设计可在一定程度上增强蒙皮刚度,将原本连续的凹坑离散化,进而减小每个凹坑的最大深度。

(3)径向刚性板

基于径向充气管结构,该设计将充气管替换为连接依附于蒙皮外表面的多段防热金属刚性板,在减速器完全充气展开后,多段刚性板首尾相接,如图2(c)所示,该设计对气动外形影响较小,刚性板的宽度 可设计。

可设计。

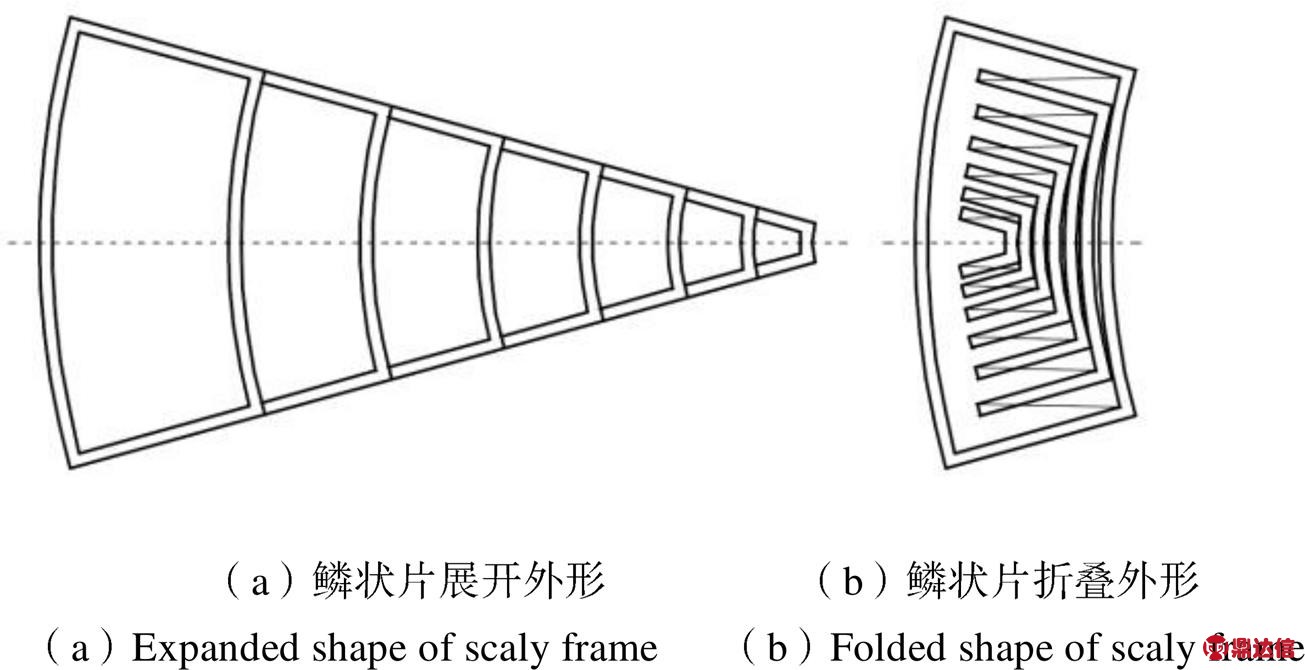

(4)鳞状片结构

综合前述增强结构的分布特点,设计U形的鳞状片增强结构,该结构在气动减速器上的布局如 图2(d)所示,该设计在径向与周向均进行了结构增强,可在整体减轻凹坑深度的同时将凹坑离散化,鳞状片的宽度w1和角度可设计,其展开及折叠状态见图4,径向尺寸由内向外逐步递增,使结构可折叠,避免产生刚性强化板之间的干涉。

图4 鳞状片外形设计及折叠状态

Fig.4 Design and folded state of scaly frame

(5)负泊松比蒙皮

泊松比为材料的基本属性,正泊松比材料在长度方向受到拉伸时,会在宽度方向发生收缩,相反,负泊松比材料存在“拉胀现象”,即长度方向拉伸同时,宽度方向也产生一定程度拉伸。采用负泊松比材料作为蒙皮材料,利用材料的“拉胀现象”,可以在一定程度上减轻蒙皮的凹坑深度,并对凹坑起到离散作用。

2 计算模型

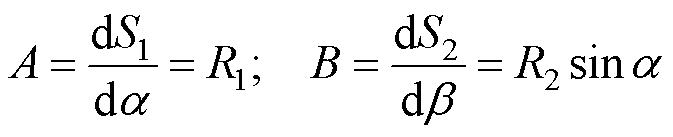

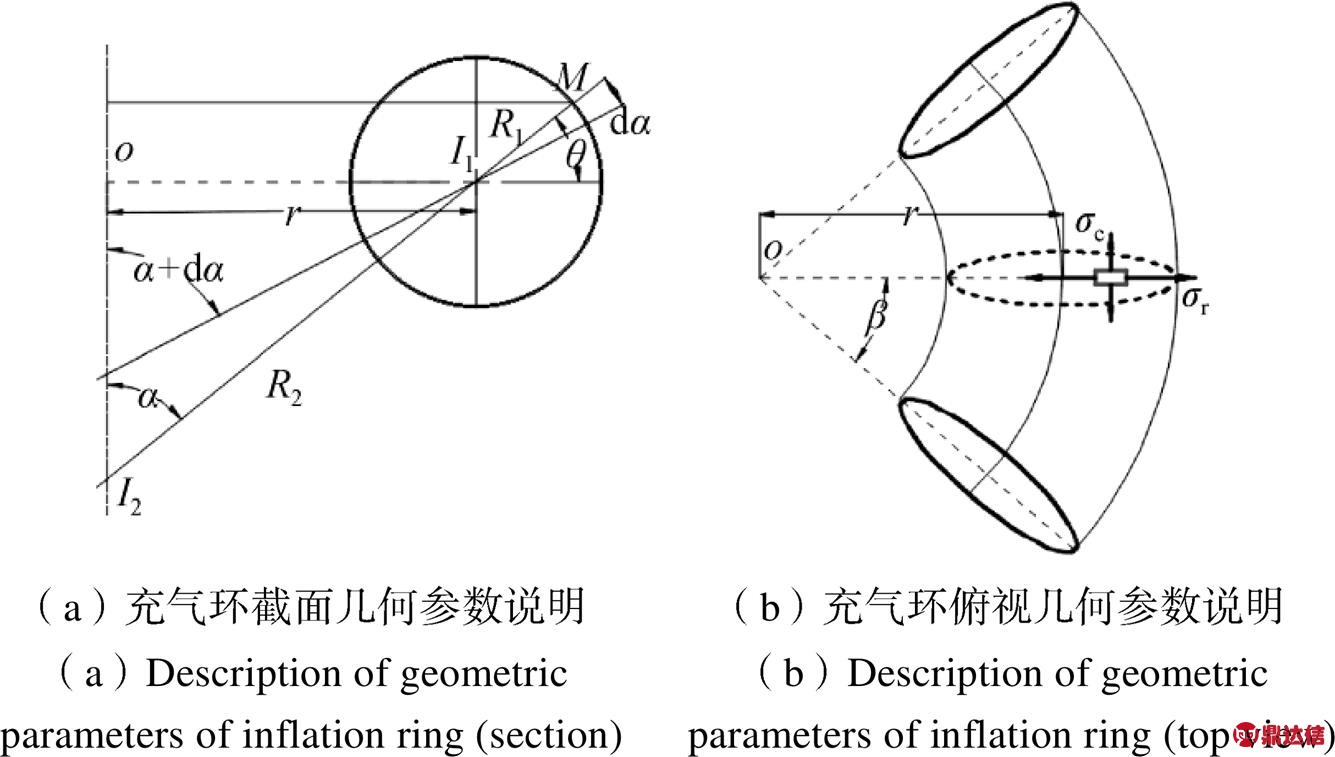

2.1 单一充气环力学模型

对单一充气环的充气展开状态进行力学分析。充气环的壁厚远小于充气环的截面圆半径,可根据旋转壳体的原理,参考旋转壳体理论建立如图5所示坐标系,其中O点为圆环中心点,r为截面圆心到旋转轴的距离,即圆环的旋转半径。以截面圆上任意一点M处的法线与旋转轴所成的角度 为该点的纬度,以M点处的子午面与某基准子午面所成角度

为该点的纬度,以M点处的子午面与某基准子午面所成角度 为该点的经度,M点坐标为

为该点的经度,M点坐标为 。点

。点 的法线相交于点

的法线相交于点 ,

, 长度记为

长度记为 ,中面上

,中面上 与旋转轴交于点

与旋转轴交于点 ,

, 长度记为

长度记为 。因此,得到中面上M点的纬度和经度的曲率

。因此,得到中面上M点的纬度和经度的曲率 分别为

分别为 ,

, ,定义在回转曲面上M点所在的纬线弧长为

,定义在回转曲面上M点所在的纬线弧长为 ,经线弧长为

,经线弧长为 ,对应的微分弧长为

,对应的微分弧长为 ,

, 方向的微分弧长为

方向的微分弧长为 。中面M点上纬度

。中面M点上纬度 和经度

和经度 的拉梅系数A, B分别为

的拉梅系数A, B分别为

(1)

(1)

图5 单一充气环的坐标系

Fig.5 Coordinate system of single inflatable ring

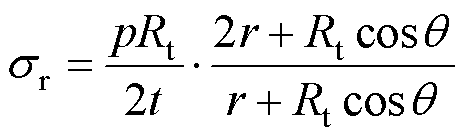

设圆环充气气压为p,在圆环上取一微元,由无矩理论推导得圆环充气后轴向应力 和周向应力

和周向应力 分别为[16]

分别为[16]

(2)

(2)

(3)

(3)

式中  为充气环薄膜厚度;

为充气环薄膜厚度; 为充气环截面点M的圆心角,逆时针方向为正方向。

为充气环截面点M的圆心角,逆时针方向为正方向。

考虑计算充气环的最小充气压力 。最小充气压力是充气式气动减速器的气动载荷、充气环直径,充气环截面直径和半锥角的函数,该最小充气压力定义为每个环面由于施加在蒙皮的气动载荷作用下开始产生皱缩现象时的压力,得到该最小充气压力为[17-18]

。最小充气压力是充气式气动减速器的气动载荷、充气环直径,充气环截面直径和半锥角的函数,该最小充气压力定义为每个环面由于施加在蒙皮的气动载荷作用下开始产生皱缩现象时的压力,得到该最小充气压力为[17-18]

(4)

(4)式中  为气动载荷;

为气动载荷; 为减速器半锥角;

为减速器半锥角; 为最内侧充气环的环半径。

为最内侧充气环的环半径。

2.2 堆叠充气环有限元模型

堆叠充气环型气动减速器的可展开结构为回转体,设定充气环和柔性蒙皮均采用芳纶材料,厚度为0.3mm,弹性模量为110GPa,泊松比为0.3,材料密度为1 440 [16,18],对于柔性织物材料采用膜网格类型,对于刚性结构采用壳网格类型,划分结构网格。依据文献[16-19]中的气动分析结果,在超声速情况下,气动减速器迎风面除刚性头锥外阻力分布情况近似,参考并设定本研究中气动减速器的受力条件,选定充气过程中充气环内压为0.1MPa,阻力面受到均布压强为0.002MPa,作为后续所有分析的受力条件。

[16,18],对于柔性织物材料采用膜网格类型,对于刚性结构采用壳网格类型,划分结构网格。依据文献[16-19]中的气动分析结果,在超声速情况下,气动减速器迎风面除刚性头锥外阻力分布情况近似,参考并设定本研究中气动减速器的受力条件,选定充气过程中充气环内压为0.1MPa,阻力面受到均布压强为0.002MPa,作为后续所有分析的受力条件。

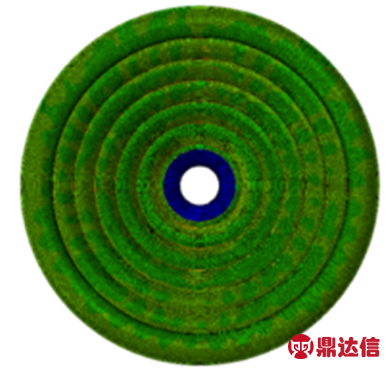

在运算前对网格敏感度进行验证,在ABAQUS/CAE软件中对堆叠充气环的气动减速器模型设置相同的载荷、分析步及边界条件,分别设置网格的全局尺寸为150mm, 125mm, 100mm, 85mm, 75mm, 50mm, 25mm, 20mm和15mm,生成网格个数分别为1 581, 2 109, 3 696, 5 642, 6 762, 15 622, 67 850, 191 180。同一模型的不同尺寸网格示意,如图6所示。

图6 同一模型的不同尺寸网格示意

Fig.6 Different size meshes of the same model

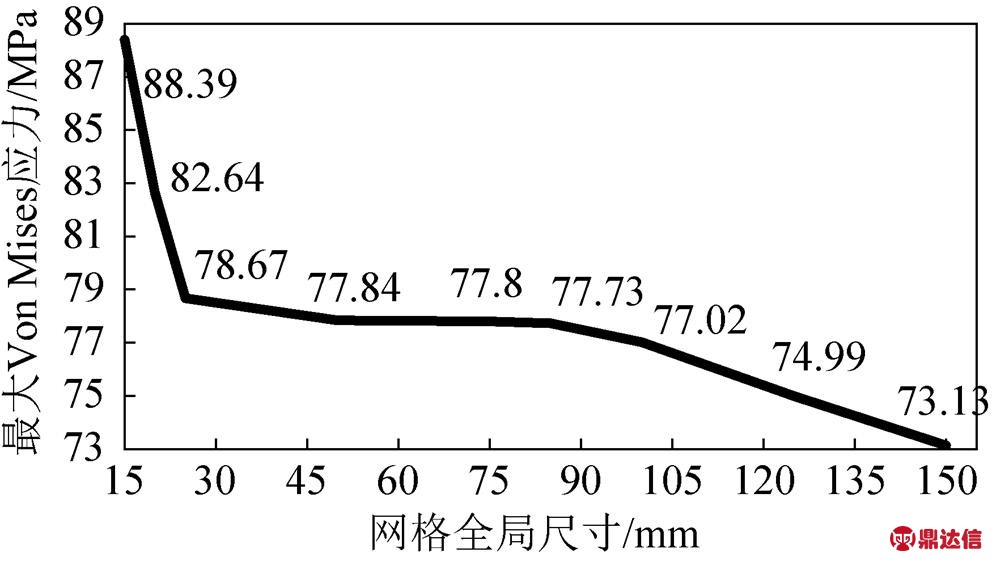

对比结果表明,随着网格的全局尺寸减小,网格数量增加,应力值逐渐趋于收敛,最大Von Mises应力值收敛于77.84MPa附近,对应网格尺寸为50mm,见图7。而网格全局尺寸小于20mm时,网格过于细密,此时的最大Von Mises应力值激增,引起该现象的原因是网格过密造成时间步长过短,引起残差积累,导致运算误差增大。

图7 最大Von Mises应力随网格数量变化图

Fig.7 Variation of maximum Von Mises stress with the number of grids

综上,在后续的仿真分析中,充气式气动减速器的主体结构将选择全局尺寸为50~75mm网格,在保证运算准确的前提下提高计算效率。

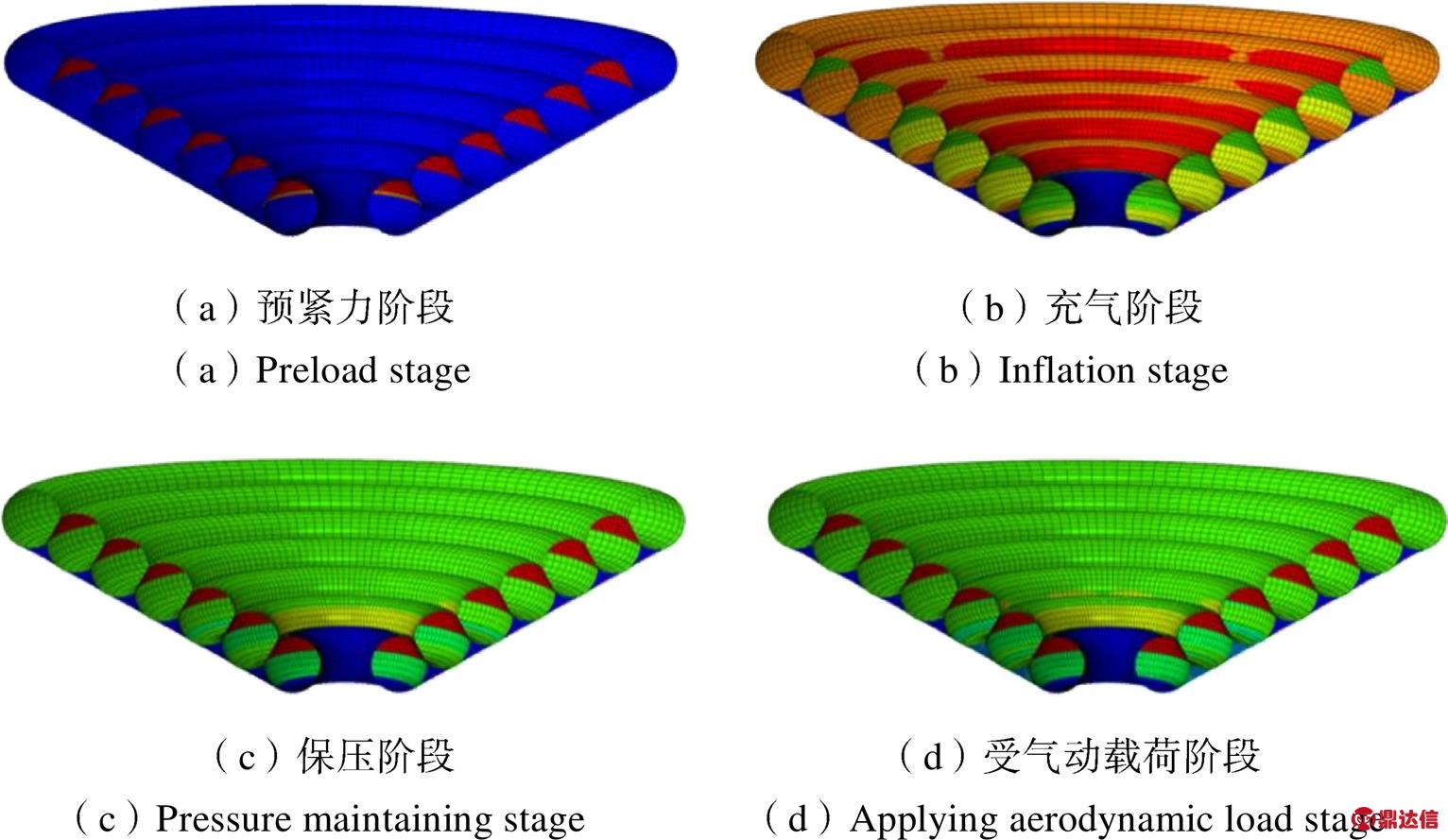

3 不同增强结构的对比研究

本文研究气动减速器完全展开后蒙皮受到气动载荷作用变形产生凹坑的过程,仿真过程可分为四个阶段[16]:第一阶段为预紧力阶段,即减速器充气加压完全展开后,对蒙皮施加一定预紧力,对充气环接触平面施加一定拉力,以模拟相邻充气环接触的状态;第二阶段为充气阶段,即为充气环充气加压,使充气环膨胀,与蒙皮相接触产生应力;第三阶段为保压阶段,此阶段充气环压强与前一阶段相同,并撤去圆环间接触平面的拉力;第四阶段为受气动载荷阶段,即在蒙皮外表面以压强形式施加气动载荷,使蒙皮产生形变。在整个过程中,蒙皮与充气环产生面接触。不同阶段的减速器应力云图如图8所示。

图8 不同阶段的减速器应力示意

Fig.8 Stress contours of different analysis steps

组成气动减速器可展开结构的7个充气环具有相同的截面半径 ,随着充气环由内侧向外侧堆叠,充气环的截面旋转半径r逐渐增大。不同的结构增强方式对减速器气动外形变形的减轻效果不同,对不同结构在相同受力条件下进行对比,如图9所示。观察原始结构,即无增强结构(图9(a))的充气式再入减速技术(Inflatable Reentry Deceleration Technology,IRDT)减速器发现,蒙皮位移随着充气环的旋转半径r增大而不断增加,表明蒙皮越靠外侧,充气环的旋转半径r越大,对应位置的凹坑深度及宽度越大。

,随着充气环由内侧向外侧堆叠,充气环的截面旋转半径r逐渐增大。不同的结构增强方式对减速器气动外形变形的减轻效果不同,对不同结构在相同受力条件下进行对比,如图9所示。观察原始结构,即无增强结构(图9(a))的充气式再入减速技术(Inflatable Reentry Deceleration Technology,IRDT)减速器发现,蒙皮位移随着充气环的旋转半径r增大而不断增加,表明蒙皮越靠外侧,充气环的旋转半径r越大,对应位置的凹坑深度及宽度越大。

在此基础上进行环向充气管增强(图9(b))后,整体的凹坑情况有所改善,最大位移减小,凹坑整体改善情况较为均衡。径向充气管增强方式(图9(c))可以将蒙皮上较大的凹坑分隔开,减小了气动凹坑在周向的变形程度,相比于环形增强结构,外侧的凹坑形变情况改善更好。将充气管替换为刚性板,如图9(d)所示,观察阻力面位移变化云图发现,刚性板增强结构对柔性阻力面的气动外形保持较好,位移分布均匀,外侧形变程度控制较好,最大位移量大幅减少。观察鳞状刚性板的阻力面位移变化云图(图9(e)),发现凹坑深度和宽度大幅度减轻,阻力面形变分布较为均匀,凹坑的离散化程度不明显。选择弹性模量较低的负泊松比织物作为蒙皮后(图9(f)),发现凹坑由环状连续分布变为离散排布,外侧凹坑较深,内侧凹坑较浅,分布情况与原始结构类似,但由于负泊松比织物的弹性模量较低,导致蒙皮最大形变量由16.20mm增加至33.26mm。

图9 不同结构下蒙皮位移分布云图

Fig.9 Displacement contours of different structures

4 充气环增强结构仿真分析

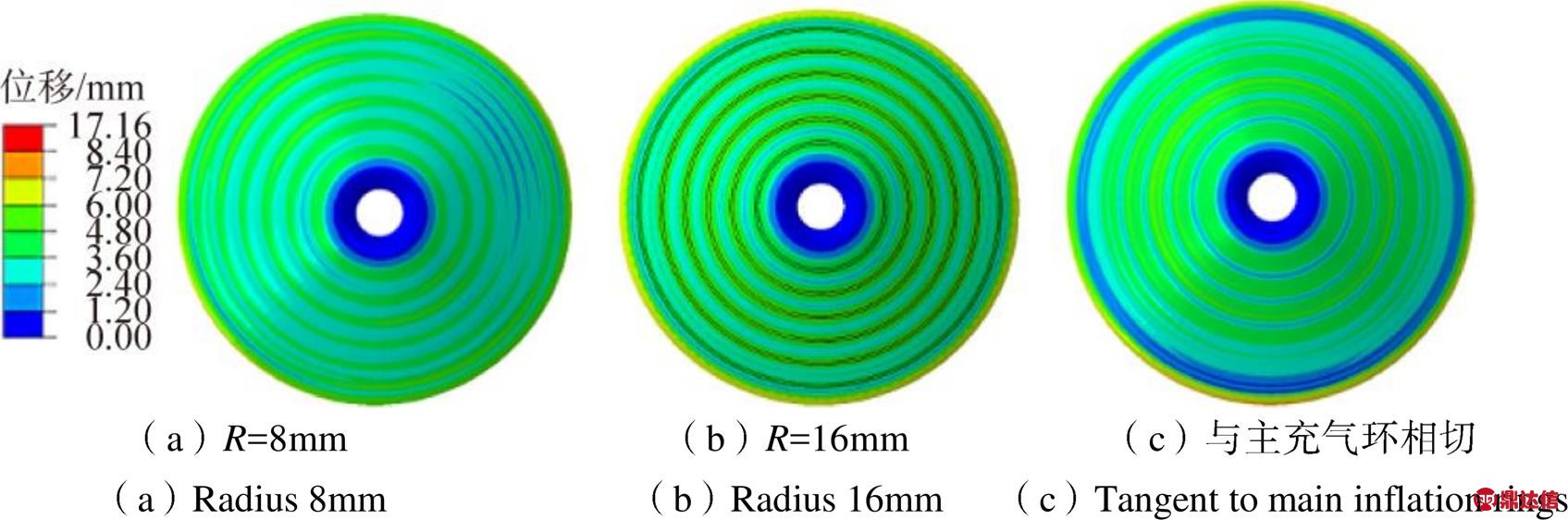

4.1 环向充气管结构对气动外形的影响

模拟不同截面半径 的环向充气管对气动减速器的阻力面凹坑形变的抑制程度,7个充气环的截面半径

的环向充气管对气动减速器的阻力面凹坑形变的抑制程度,7个充气环的截面半径 与截面圆旋转半径

与截面圆旋转半径 保持不变,仅改变增强结构充气管的截面半径

保持不变,仅改变增强结构充气管的截面半径 。此处充气过程为主结构充气环先充气,随后对增强充气管充气,充气气压均为

。此处充气过程为主结构充气环先充气,随后对增强充气管充气,充气气压均为 。逐步增加截面半径

。逐步增加截面半径 ,直到增强结构的充气环与主充气环相切,充气式气动减速器的蒙皮凹坑情况如图10所示,可以看出:随着增强结构半径增加,蒙皮的形变分布趋于均匀平缓,

,直到增强结构的充气环与主充气环相切,充气式气动减速器的蒙皮凹坑情况如图10所示,可以看出:随着增强结构半径增加,蒙皮的形变分布趋于均匀平缓, 8mm时蒙皮仍存在明显的波纹状形变,

8mm时蒙皮仍存在明显的波纹状形变, 16mm时波纹状形变的起伏程度减轻,在半径达到相切程度时该情况得以改善,但环向状充气管结构的半径变化对蒙皮凹坑的影响不显著。

16mm时波纹状形变的起伏程度减轻,在半径达到相切程度时该情况得以改善,但环向状充气管结构的半径变化对蒙皮凹坑的影响不显著。

图10 不同半径环向充气管下的阻力面位移分布

Fig.10 Displacement contours of circumferential inflation rings with different radius

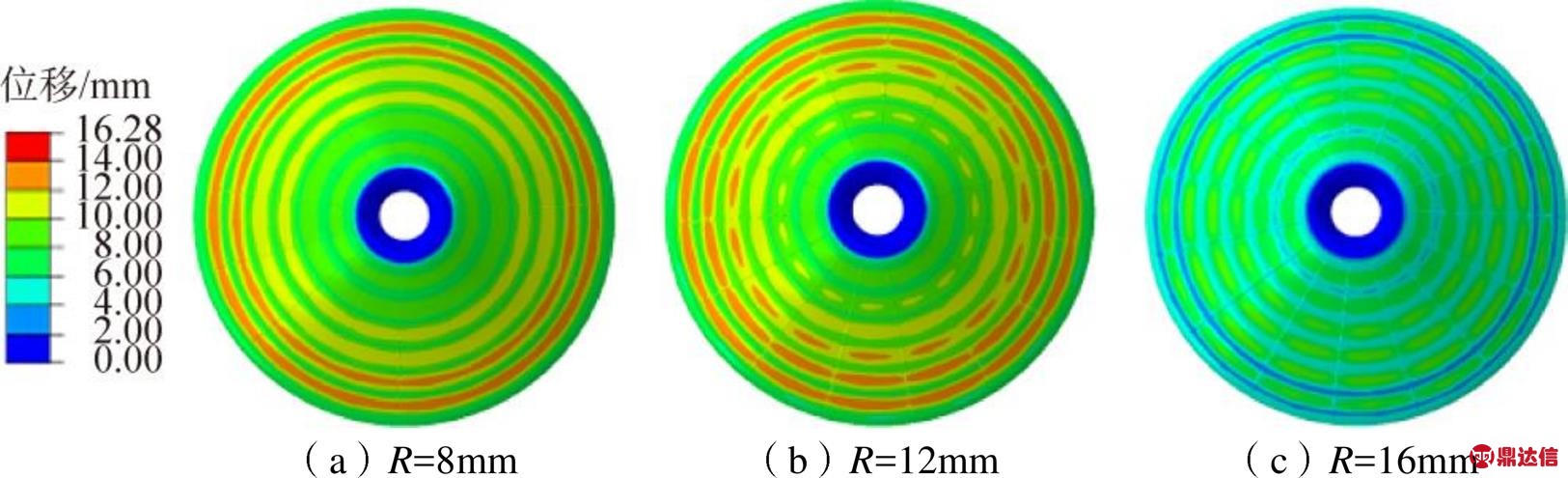

4.2 径向充气管结构对气动外形的影响

模拟不同截面半径的径向充气管对气动减速器的阻力面凹坑形变的抑制程度,7个充气环的截面半径 与截面圆旋转半径r保持不变。仿真中采用的充气方式及气压大小与4.1中一致。逐步增加充气管的截面半径,得到蒙皮的位移分布云图如图11所示,可以观察得到:

与截面圆旋转半径r保持不变。仿真中采用的充气方式及气压大小与4.1中一致。逐步增加充气管的截面半径,得到蒙皮的位移分布云图如图11所示,可以观察得到: 8mm时,对内侧凹坑改善较好,外侧凹坑改善较差;当半径增加至

8mm时,对内侧凹坑改善较好,外侧凹坑改善较差;当半径增加至 12mm时,外侧凹坑被充气管分隔开,减轻了形变程度;当半径增加至

12mm时,外侧凹坑被充气管分隔开,减轻了形变程度;当半径增加至 16mm时,蒙皮整体凹坑形变情况较之前得到明显改善,但由于缺少周向的增强结构,位移云图出现环状波动,对环状凹坑的分隔效果不如

16mm时,蒙皮整体凹坑形变情况较之前得到明显改善,但由于缺少周向的增强结构,位移云图出现环状波动,对环状凹坑的分隔效果不如 12mm时显著。

12mm时显著。

图11 不同半径径向充气管下的阻力面位移分布

Fig.11 Displacement contours of radial inflation tubes with different radius

采用径向充气管结构时,管半径增大至一定程度时,对蒙皮位移程度的改善情况较为显著,但是此设计将充气管设置在迎风面,会导致热流与应力集中于充气管管壁及接缝位置,对其气动特性和可靠度产生一定影响。

4.3 径向刚性板结构对气动外形的影响

模拟不同宽度的径向刚性板对气动减速器的阻力面凹坑形变的抑制程度,仿真步骤及充气方式、载荷分布与4.1一致,此处考虑到刚性板需要质轻,耐热且强度高,因此选择钛合金材料,壳体厚度为0.3mm,弹性模量为120GPa,泊松比为0.35,密度为4 500kg/m3。逐步增加刚性板的宽度,得到蒙皮的位移分布云图如图12所示。结果显示,径向刚性板的宽度wj=8mm的刚性板过于细微,对于蒙皮形变情况几乎没有改善,最大Von Mises应力出现在蒙皮外侧,而刚性板宽度增加至12mm时内侧略有改善,蒙皮形变趋于均匀,但外侧形变程度依然显著。采用刚性板宽度wj=16mm的刚性板时,蒙皮外侧的蒙皮位移改善程度较好,最大Von Mises应力未出现在蒙皮上。

图12 不同宽度刚性板下的阻力面位移分布

Fig.12 Displacement contours of radial rigid plates with different width

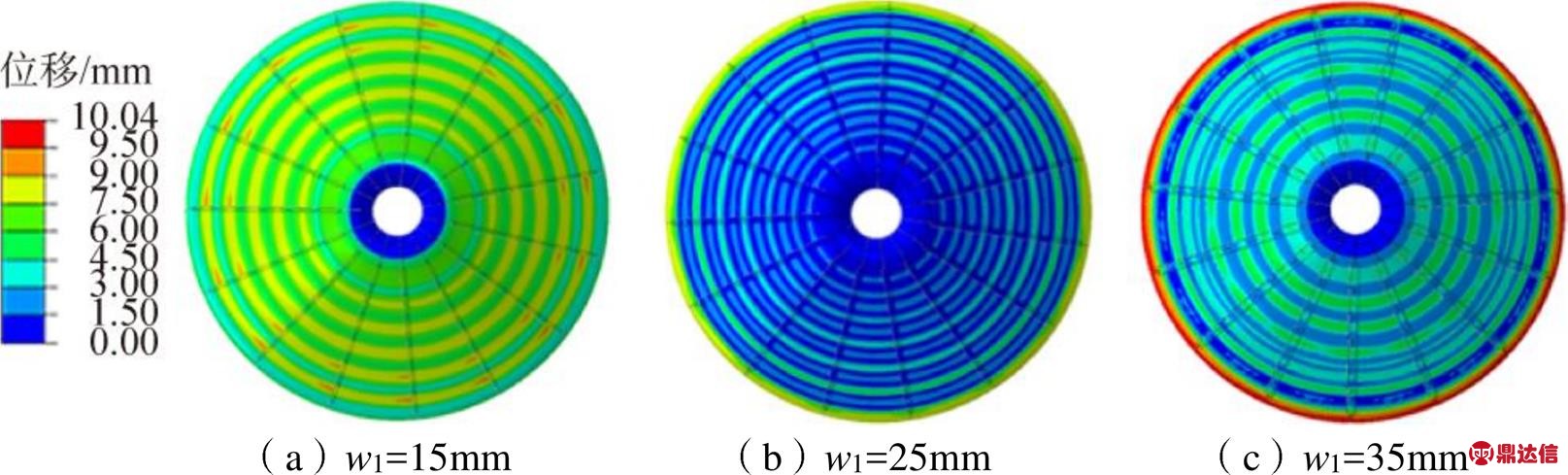

4.4 鳞状刚性板结构对气动外形的影响

在与前文相同的对外部条件下,模拟不同宽度的鳞状刚性板结构对气动减速器的阻力面凹坑形变的抑制程度,仿真中板状结构采用与4.3中相同的材料参数,分别建立增强结构宽度 为15mm,25mm和35mm的鳞状板结构,根据蒙皮位移云图(见图13)观察发现,宽度较大,对凹坑深度的改善程度也会较好,其中,

为15mm,25mm和35mm的鳞状板结构,根据蒙皮位移云图(见图13)观察发现,宽度较大,对凹坑深度的改善程度也会较好,其中, 25mm的改善程度优于

25mm的改善程度优于 15mm和

15mm和 35mm,内侧凹坑深度的减轻程度优于外侧,且该结构不能将环形的凹坑分隔开。结果表明,该结构对凹坑问题改善程度有限,对于蒙皮外侧需要额外增加结构以减轻整体的蒙皮位移程度。

35mm,内侧凹坑深度的减轻程度优于外侧,且该结构不能将环形的凹坑分隔开。结果表明,该结构对凹坑问题改善程度有限,对于蒙皮外侧需要额外增加结构以减轻整体的蒙皮位移程度。

图13 不同宽度鳞状刚性板下的阻力面位移分布

Fig.13 Displacement contours of scaly frame with different width

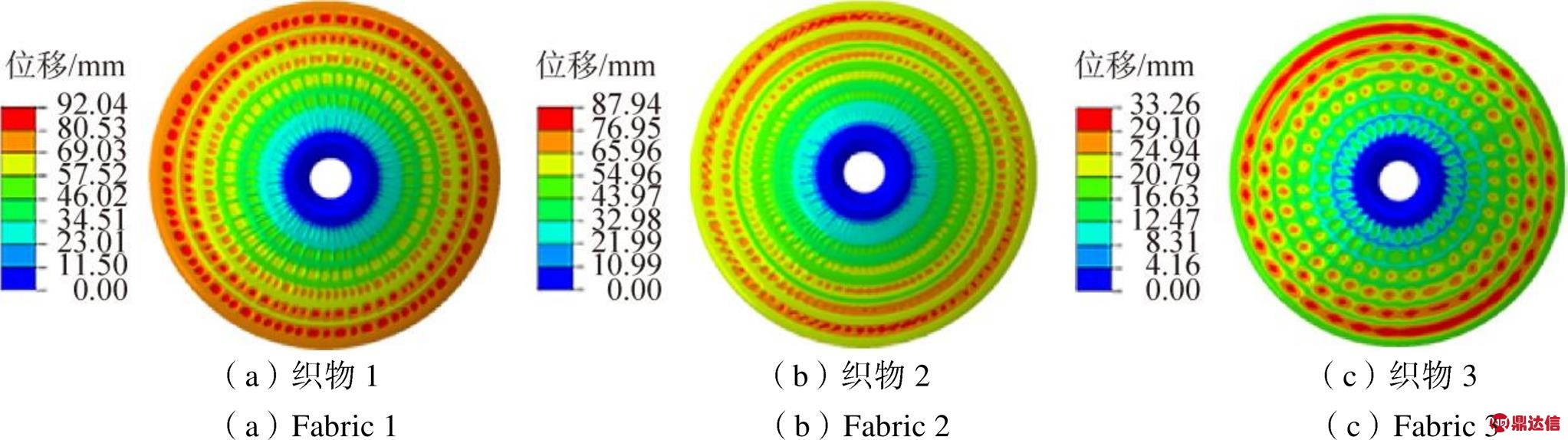

4.5 负泊松比材料蒙皮对气动外形的影响

采用负泊松比织物作蒙皮是减轻蒙皮凹坑情况的一种可能方法,利用负泊松比材料的“拉胀”原理可以减轻蒙皮凹坑形变。本文选择三种不同弹性模量的负泊松比材料[20-22],三种材料的弹性模量分别为33MPa,53.7MPa和272MPa,对应的泊松比分别为–0.92,–0.4和–0.4,材料2和材料3泊松比相同,用以对比相同泊松比下弹性模量变化对气动外形的影响。假定材料为各向同性,在与前文相同的加载方式和外部条件下仿真得到的蒙皮位移云图如图14所示。观察发现,负泊松比材料作为蒙皮时,蒙皮的凹坑为离散密集分布,且外侧凹坑深度大于内侧,最大位移呈现递减趋势。由于当前负泊松比柔性织物的研究较少,相关产品鲜见[23],已有可供参考的柔性织物弹性模量小于常用蒙皮织物材料,导致仿真结果呈现的位移值偏大。

图14 不同负泊松比织物下的阻力面位移分布

Fig.14 Displacement contours of different negative Poisson's ratio fabric skins

5 结束语

本文研究了超声速工作环境下,充气式气动减速器增强结构对凹坑问题的改善情况。在有限元模型中对仿真结果进行了网格敏感度分析,为后续仿真研究确定了网格全局尺寸。而后对五种可改善气动减速器蒙皮凹坑问题的结构进行了对比分析,并对每一种结构不同尺寸对蒙皮位移分布的影响进行分析,结果表明,在超声速条件下,四种增强结构对于气动减速器蒙皮凹坑问题均有不同程度的改善,相比原始模型的蒙皮位移变化,环向充气管对蒙皮的气动外形保持较好,阻力面内外侧位移变化较为均匀;径向充气管对蒙皮的凹坑深度减轻程度较好,但该结构对于减速器周围流场的影响大小还需要进一步进行研究对比;径向刚性板的宽度对其改善效果的影响较为明显,大宽度刚性板会显著减轻凹坑深度,改善气动外形,小宽度刚性板易发生形变,改善效果不明显;鳞状刚性板对蒙皮整体的位移量减轻程度较好,仿真结果中最大位移量减小至原始结构约50.7%,而负泊松比柔性织物材料由于目前存在弹性模量较低的问题,对凹坑问题的改善效果较差。

文章对于高超声速环境下增强结构的作用效果尚未进行验证分析,在后续的工作中会针对高超声速工作环境进行进一步的对比验证。