摘要:针对长方体类零件装夹,本文介绍了一种新型的多行程气动夹爪的设计方法。,该方法通过对传统气动夹爪的改造,优化了传统夹爪在夹取长方体工件长宽方向不同尺寸时占用面积过大,生产效率不高的问题。

关键词:机器人夹爪 机器人上下料 工装夹具

1 前沿

随着工业机器人技术的不断发展成熟,传统的制造业逐步向用工业机器人代替人工生产的智能制造方向快速发展,工业机器人在焊接、码垛、涂装等生产过程中广泛应用,在节省劳动力成本,降低劳动强度及提高生产效率方面起到至关重要的作用。

近期我公司接到一个电磁阀毛坯自动上下料订单,由于电磁阀(形状是长方体)在不同工位加工面不一样,因此要求在上下料过程中机器人在不同工位夹持的方向(长宽方向)不一样。若机器人夹爪方案采用传统单个气动夹爪的方式,夹爪只有伸出缩回两个位置,在夹取小尺寸方向时会占用较大面积,工件摆放密度较为稀疏,生产效率较低;若采用多个夹爪来完成任务,在实际抓取过程中机器人需要经常更换夹爪来满足装夹需求,多个夹爪成本高,且经常换手,生产节拍加长,生产效率变慢;或采用专业的电动夹爪,电动夹爪虽说灵活性大大提高,但由于成本过于昂贵,且夹持力有限,并不能满足大部分机器人夹爪需求。因此针对多个尺寸的装夹要求合并到同一个夹爪且较为小巧中则成了此次设计的方向。

2 实施方案

本文针对夹持一款电磁阀工件(长方体)长宽不同方向(两个尺寸不同且相差不大)设计了一种多行程的气动夹爪,此单个夹爪可夹取长方体工件长宽不同方向且夹取两方向时占用面积较小,可满是实际生产需求并提高工件摆放密度,提高生产效率。

我们所设计的多行程气动夹具主要以传统夹持气缸为基础,在此气缸的旁边增加一限位气缸。通过限位气缸带动限位挡板的移动来限制夹持气缸的夹持行程,从而满足夹持力不变情况下夹取同一工件不同尺寸的要求,且占用面积较小。

在选取夹持气缸时,需要考虑以下方面:

(1)工件夹持点在气动夹爪使用范围内,超出范围会导致工件夹持不稳,减少夹爪使用寿命。

(2)考虑工件和附件之间摩擦系数及形状不同,夹爪夹持力在工件质量的10~20 倍以上,并考虑到在机器人搬运工件时会有较大的加速度和冲击力,夹持气缸夹持力还要留一定的安全余量。

(3)夹持气缸的夹持范围要大于所夹持工件的尺寸。

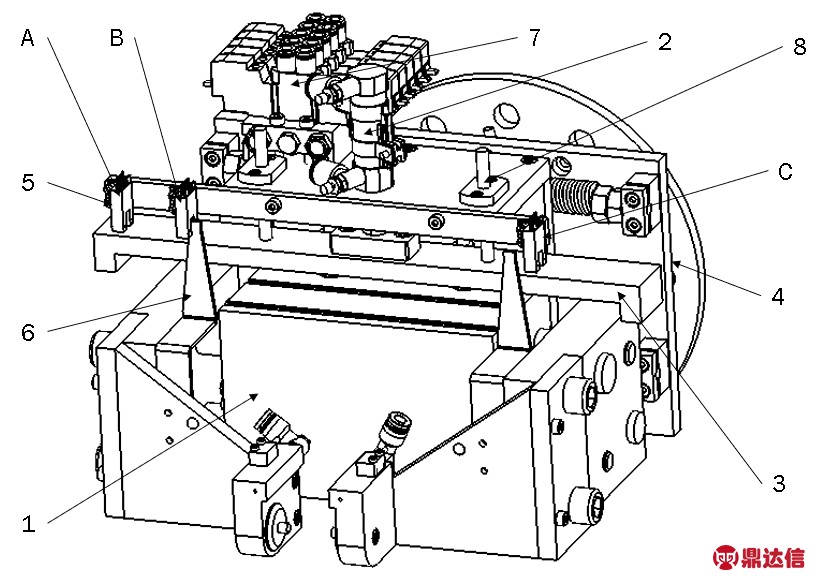

所设计的夹具如图1 所示,由:1-夹持气缸、2-限位气缸、3-限位挡板、4-机器人法兰、5-位置传感器、6-检测板、7-电磁阀、8-导向轴组成。

图1 机器人夹爪示意图

此气动夹爪在工作时有两种工作模式:

模式一:夹取长度方向尺寸。在夹持气缸缩回状态下,限位气缸2 收缩,带动限位挡板3 沿导杆8 方向向上移动,解除对夹持气缸1的行程限制,此时夹持气缸1 行程范围能从自身的缩回位置达到自身的伸出位置,能够全尺寸伸缩。此模式夹爪夹持最大尺寸超过工件长度方向以方便在长度方向夹取工件。

模式二:夹取宽度方向尺寸。在夹持气缸缩回状态下,限位气缸2 伸出,带动限位挡板3 沿导杆8 方向向下移动,对夹持气缸1 的行程进行限制,此时夹持气缸1 行程范围能从自身的缩回位置达到限位挡板3 的凹槽边界位置(此位置没达到自身的伸出位),以此来限制夹持气缸1 的极限尺寸。此模式下夹爪夹持最大尺寸会稍大于宽度方向尺寸但夹持气缸1 却并未全部伸出,以达到既能在宽度方向夹持工件又节省空间,提高工件的摆放密度。

当机器人夹取工件长度方向时,采取模式一,夹持气缸1 伸长达到伸出位置,此时夹爪夹持尺寸大于长方体工件长度,夹持气缸1 自带的检测伸出位置传感器检测夹爪位置已在伸出位置,并通知机器人可以夹取工件,机器人带动夹爪达到指定位置夹取工件,此时电磁阀7 控制夹持气缸1 收缩,若夹到工件,跟随夹爪运动的检测板6 会达到位置A,此时A 位置的传感器5 会给机器人信号表示机器人已成功夹到工件可进行下一步动作,若未夹到工件,夹持气缸1会完全收缩,夹持气缸1 上自带的检测缩回位置的传感器将会有信号输出,通知机器人未成功夹到工件,此时机器人会重复夹取或夹取下一个工件,在夹爪伸缩过程中位置传感器ABC 虽会在检测板6 移动过程中有瞬时信号,此可通过控制过滤其信号,只检测最终信号。

当机器人夹取工件宽度方向时,采取模式二,夹持气缸1 伸出,但由于限位挡板3 的限制,夹持气缸1 的夹爪只能达到限位挡板3的凹槽边界位置,并未完全伸出。此时随夹爪运动的检测板6 会达到位置C,,而C 位置的传感器5 会通知机器人夹爪可夹取工件宽度方向。机器人控制夹爪达到指定位置夹取工件,此时电磁阀7 控制夹持气缸1 收缩,若夹到工件,跟随夹爪运动的检测板6 会达到位置B,此时B 位置的传感器5 会给机器人信号表示机器人已成功夹到工件可进行下一步动作,若未夹到工件,夹持气缸1 会完全收缩,夹持气缸1 上自带的检测缩回位置的传感器将会有信号输出,通知机器人未成功夹到工件,此时机器人会重复夹取或夹取下一个工件。在夹爪伸缩过程中位置传感器ABC 虽会在检测板6 移动过程中有瞬时信号,此可通过控制过滤其信号,只检测最终信号。

通过以上对传统气动夹爪的改造,可实现多行程夹取工件,以较低的成本实现顺利夹取长方体工件的长宽方向,以此来提高工件摆放密度,提高生产效率。

3 应用

通过对该气动夹爪的设计,我们已经成功为国内某电磁阀生产厂家开发出机器人自动上下料系统,整体布局较为紧凑,并成功投入到实际生产当中,帮助企业节省劳动力成本,减轻劳动强度,并取得较好的经济效应。

4 结语

该气动夹爪的设计,达到了预期的目的,可借鉴到其他类似方案的设计中,以达到降低生产成本提高生产效率的目的。但需要注意到是,该气动夹爪相比传统的夹爪增加了多个检测位置传感器,对于控制提出了更高的要求,从而减少产生误操作,避免影响整个生产节拍。