摘 要:继电器磁路铆接设备改进优化,优化线圈上料方式,采用线圈自动上料代替人工作业,实现磁路铆接全自动运行,节省人工成本,提高设备使用效率,提高企业生产效益。

关键词:继电器;磁路铆接;线圈自动上料;改进优化

0 引言

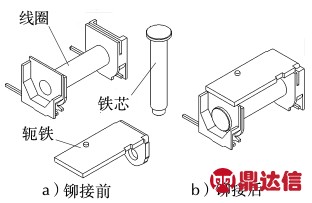

继电器生产过程中,磁路由线圈、轭铁、铁芯装配一起后,采用铆接工艺将三者铆接固定,如图1所示。磁路铆接是继电器装配的重要工序,铆接应保证零件的位置精度和结合强度。铆接过程中轭铁、铁芯表面无裂纹、镀层脱落等缺陷;线圈表面无变形、毛屑等缺陷。

1 问题

图1 磁路装配

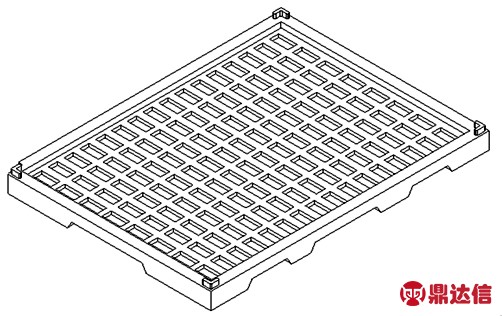

继电器铆接设备主要完成磁路铆接工序。由于轭铁、铁芯结构规则、外形尺寸便于区别,采用振动料斗上料代替人工上料,将不规则排列、杂乱无章的轭铁、铁芯,按铆接装配要求,分别通过送料轨道和分离机构,规则有序地排列输送至工位,实现自动上料。目前的生产设备,线圈由绕线设备加工完成后,放入线圈周转盘(图2)中。由于线圈功能的特殊性、形状且表面质量要求高等因素,不允许断线等缺陷,无法使用振动料斗上料。继电器线圈上料由人工作业将单个线圈从线圈周转盘中依次取出放至输送皮带,由输送皮带传送至装配工位进行装配、铆接,无法做到全自动运行。

图2 线圈周转盘

2 改进措施

由于线圈已整齐放置于线圈周转盘,可以采用线圈自动上料装置自动将线圈从周转盘取出并放入铆接设备线圈输送皮带,取消人工线圈上料,实现全自动运行。

2.1 线圈自动上料装置

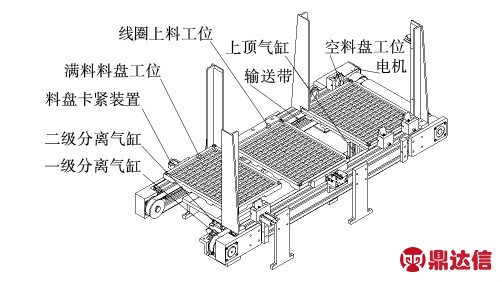

线圈自动上料装置由周转盘放置机构和线圈上料机构组成。周转盘放置机构分为满料周转盘放置工位、线圈上料工位、空周转盘放置工位。线圈上料机构主要是将线圈送入铆接设备输送皮带,完成线圈从周转盘上料至铆接设备的功能。

2.2 线圈自动上料装置结构设计

周转盘放置机构各工位之间采用电机结合光电传感器控制输送皮带输送,当光电传感器感应到满料周转盘到达线圈上料工位时,输送皮带停止输送,线圈周转盘固定机构定位周转盘。待整盘线圈全部上料完成后,输送皮带将周转盘输送至空周转盘放置工位。通过选型电机型号、皮带尺寸、驱动原件等,确定周转盘放置机构(图3)。

图3 周转盘放置机构

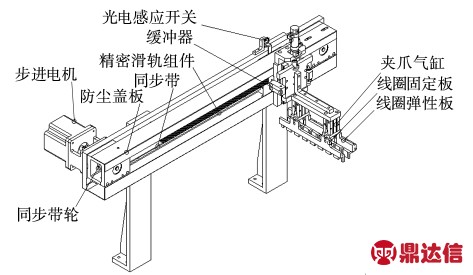

图4 线圈上料机构

线圈上料机构采用步进电机驱动气动夹爪组件完成。气动夹爪组件由夹爪气缸带动线圈固定板和线圈弹性板,步进电机驱动同步带,辅于精密滑轨组件固定,一次性抓取周转盘中整排线圈,完成多个线圈上料,保证效率。经设计选型和机构设计,完成如图4所示的线圈上料机构。

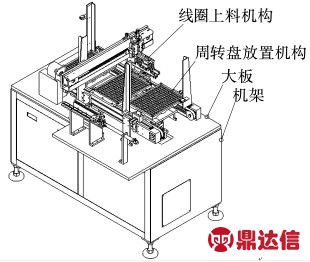

周转盘放置机构和线圈上料机构设计完成后,将2个机构组合并安装固定于机架,完成线圈自动上料装置的设计(图5)。

3 改进效果

线圈自动上料装置设计完成后,进行零件加工、采购、以及最后组装。为方便设备调试人员及操作人员处理设备故障及调节参数,装置采用松下 PLC(Programmable Logic Controller,可编程逻辑控制器)及松下触摸屏作为控制系统,通过触摸屏上的界面进行操作,能有效、直观地了解设备运行情况和运行状态。改进后,设备运行稳定,节省操作人员1名。

图5 线圈自动上料装置