摘 要:基于现阶段对热管换热器的热特性研究较少,通过热管技术和热管换热器知识的整理和介绍,依据使用情况及环境设计了非能动换热器.对自行设计的分离式热管换热器进行真空度及密封检测,采用抽真空和排气两种方式分别启动热管换热器,比较其效果并对结果进行分析,观察在不同工况下的热管换热器的换热效果,记录实验数据以及对实验数据的整理分析.对实验结果分析可得到热管换热器内部真空度及密封性是影响整个热管换热器能否启动的关键因素,热管换热器冷热端温度差是影响热管换热器启动速度的主要因素,冷热端温度差是影响热管启动时间的主要因素,当冷热端温度差越大时启动速度越快.

关键词:热管;分离式热管;真空度;密封检测;启动热管;换热效果

热管问世以来,以其诸多的突出优点,被广泛应用于宇航、电子、化工、冶金等各个领域[1].分离式热管的结构的蒸发段和冷凝段是分开的,通过蒸汽上升管和液体下降管连通起来,形成自然循环回路.工作时,在热管内加入一定量的工质,这些工质汇集在蒸发段,蒸发段受热后,工质蒸发,其内部蒸汽压力升高,产生的蒸汽通过蒸汽上升管到达冷凝段释放出潜热而凝结成液体,在重力作用下,经液体下降管回到蒸发段,如此循环往复运行.分离式热管的冷凝段必须高于蒸发段,液体下降管与蒸汽上升管之间会形成一个密度差,这个密度差所能提供的压头与冷凝段和蒸发段的高度差密切相关,用以平衡蒸汽流动和液体流动的压力损失,维持系统的正常运行,而不需要外加动力[2-9].

可见,分离式热管既有经典热管的共性——两相流动、相变传热、自然循环等,同时也有鲜明的个性——管内汽液两相同向流动.由此注定了分离式热管暖内流动传热特性与经典热管管内流动传热特性有着本质的差别.

1 非能动换热器的组成

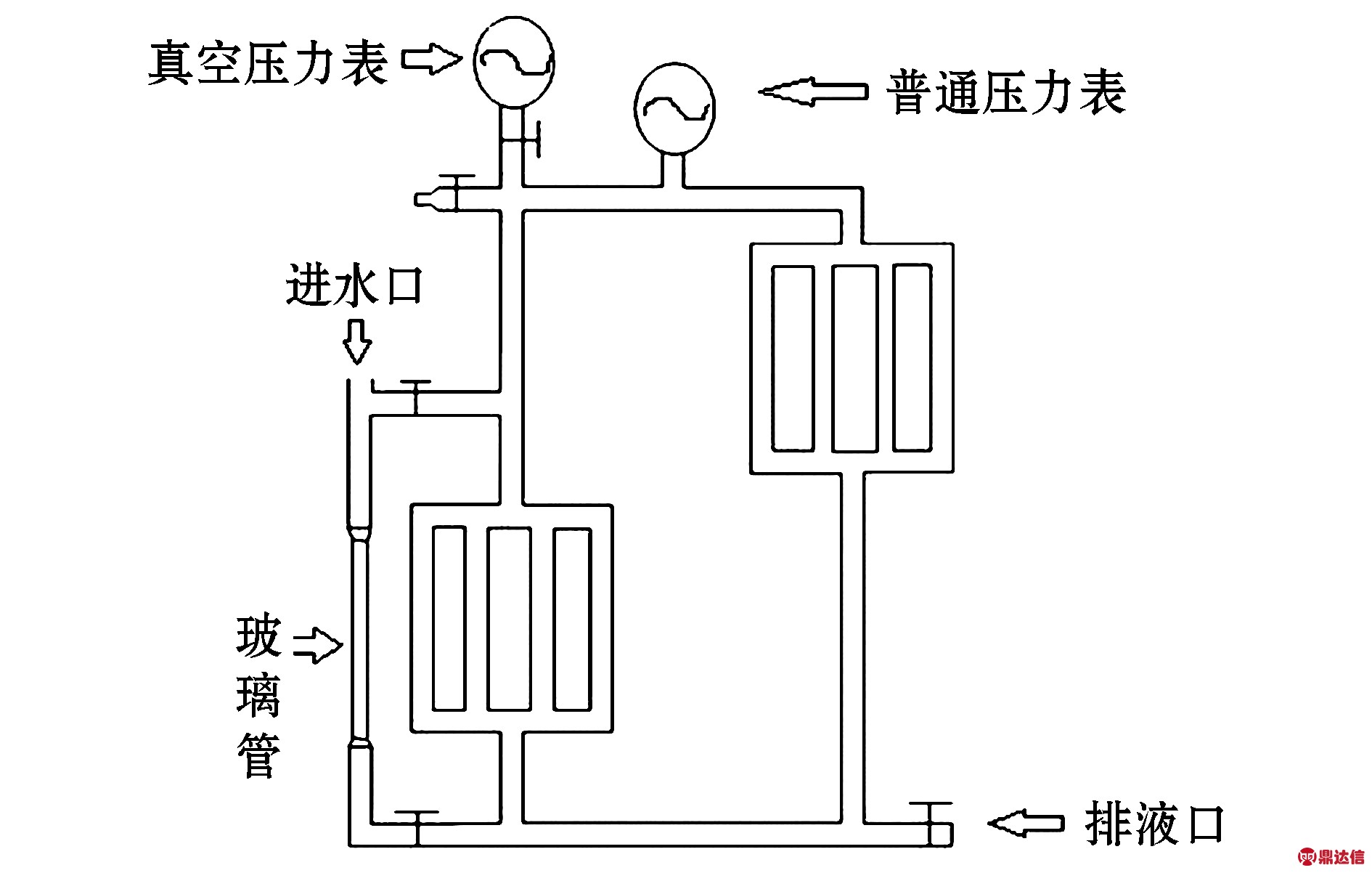

本文进行的是分离式热管换热器特性研究实验,其特别之处在于此次实验装置的结构不再是单纯的单管竖直换热器,而是竖直排管并联式热管换热器[10-15].实验装置是由蒸发器、冷凝器、上升管、下降管、水箱、阀门、离心式水泵、压力表、真空泵、弯头、三通管等部件搭建而成的排管分离式热管换热器.蒸发器与冷凝器的高度差为23.8 cm,足以克服换热器内的阻力损失,保证实验的正常进行.在上升管上部设有压力表:真空压力表和普通压力表,在上升管上部还设有抽气口,蒸发器左边设有水位计,同时,水位计上还设有入水口,在下降管下部设有排液口,每次实验完毕之后由此排出实验工质.实验所用的非能动换热器示意图如图1所示.

2 热管换热器换热特性实验

2.1 漏气漏水实验

在进行换热器换热实验前,首先对于此装置应进行漏气漏水实验,关闭实验装置各个阀门,换热器内部为常压状态,各个压力表显示为0MPa,然后打开真空压力表下的阀门与抽气接口后的阀门,将抽气接口与真空泵连接,接通真空泵电源开始抽气,当抽至极限真空后关闭抽气接口阀门,将实验装置静置30 min,观察换热器真空度保持情况.

图1 非能动实验示意图

实验中发现压力表指示压力不断上升,表示实验装置有漏气现象,为检查出漏气接口并加以修改,可以采用充水实验.先将实验装置水平放置,打开抽气接口阀门与装置下部放水阀门,此时装置与大气接通,换热器内部为常压状态,然后关闭真空压力阀门(为避免充水造成压力过大损坏真空压力表),将抽气接口与水管连接,打开水管阀门开始充水,当装置下部放水阀门空气排完开始出水时关闭放水阀门,观察普通压力表压力,当表压力上升至0.3MPa时关闭抽气接口阀门与水管阀门,再将装置静置,观察各个连接处是否有漏水情况,接口处有水滴或是有液体浸出的即表示漏水,在漏水处用粉笔画上记号,待观察完毕后拆卸掉重新安装.重新安装完的实验装置重复进行漏气漏水实验,直至实验装置不再漏水.

2.2 热管换热器启动实验

将实验装置竖直放置,打开放水阀门将实验装置中残留的液体全部放出,关闭放水阀门,打开抽气阀门以及玻璃管两端两个进水阀门,从进水口将实验工质酒精倒入,观察玻璃管内液体高度,待工质充至实验所需体积后关闭进水阀门,将抽气口与真空泵连接,接通抽气泵电源,真空泵开始工作直至传热管内抽至真空泵所能达到的极限真空后关闭抽气阀门,将热水箱和冷却水箱分别充水淹没传热管,将实验用来加热的电加热器放入热水箱,再用保温棉将热水箱顶部封住,确保实验各项工作准备完毕后开始加热并观察各管道及冷却水箱温度.

2.3 热力特性实验

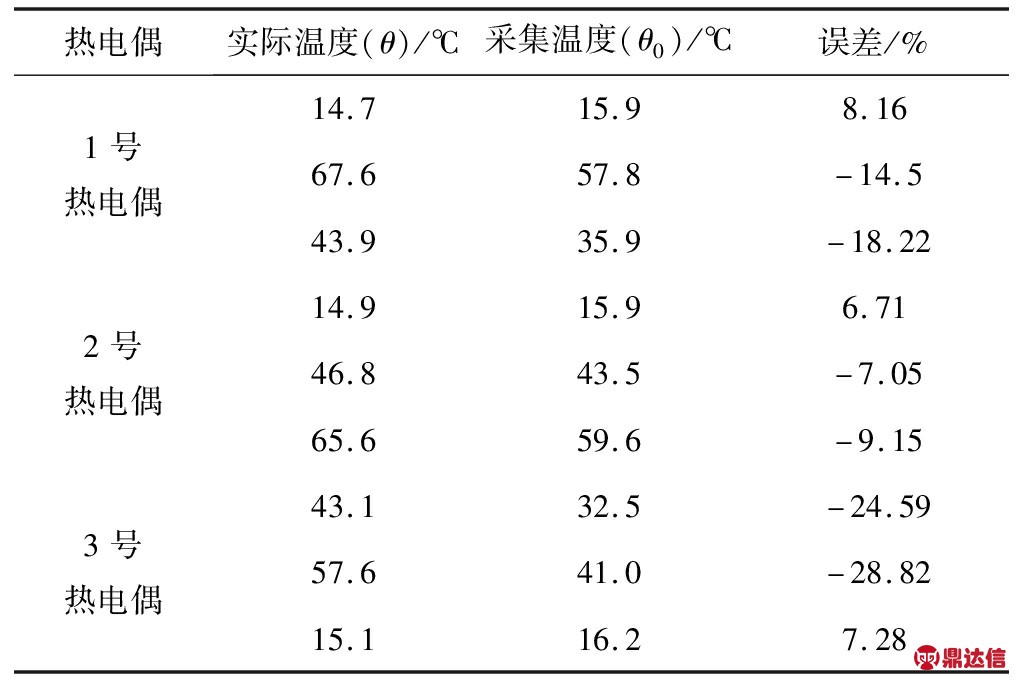

本次热管换热器实验主要是针对不同充液率对换热器换热效应影响,实验过程中所用的工具有:热电偶(实验中热端传热管焊接有四对热电偶丝,冷却水箱焊接有两对热电偶丝,分别用来测量热端传热管温度和冷却水箱温度变化情况,热电偶由同一温度计统一标定,实验所用数据都是计算了热电偶误差之后的标准数据,其中1、2、3、4号热电偶测量热端传热管温度,5、6号传热管测量冷却段传热管温度),IMP数据采集器(用来收集由热电偶产生的电流数据,并转换成温度数据显示在电脑上),微机(用来显示由数据采集器收集的温度数据).表1给出前三号热电偶采集的数据,实际温度和采集温度以及误差的大小,其余热电偶数据基本相同在表中就不依次给出.

表1 热电偶与标准温度标定数据表

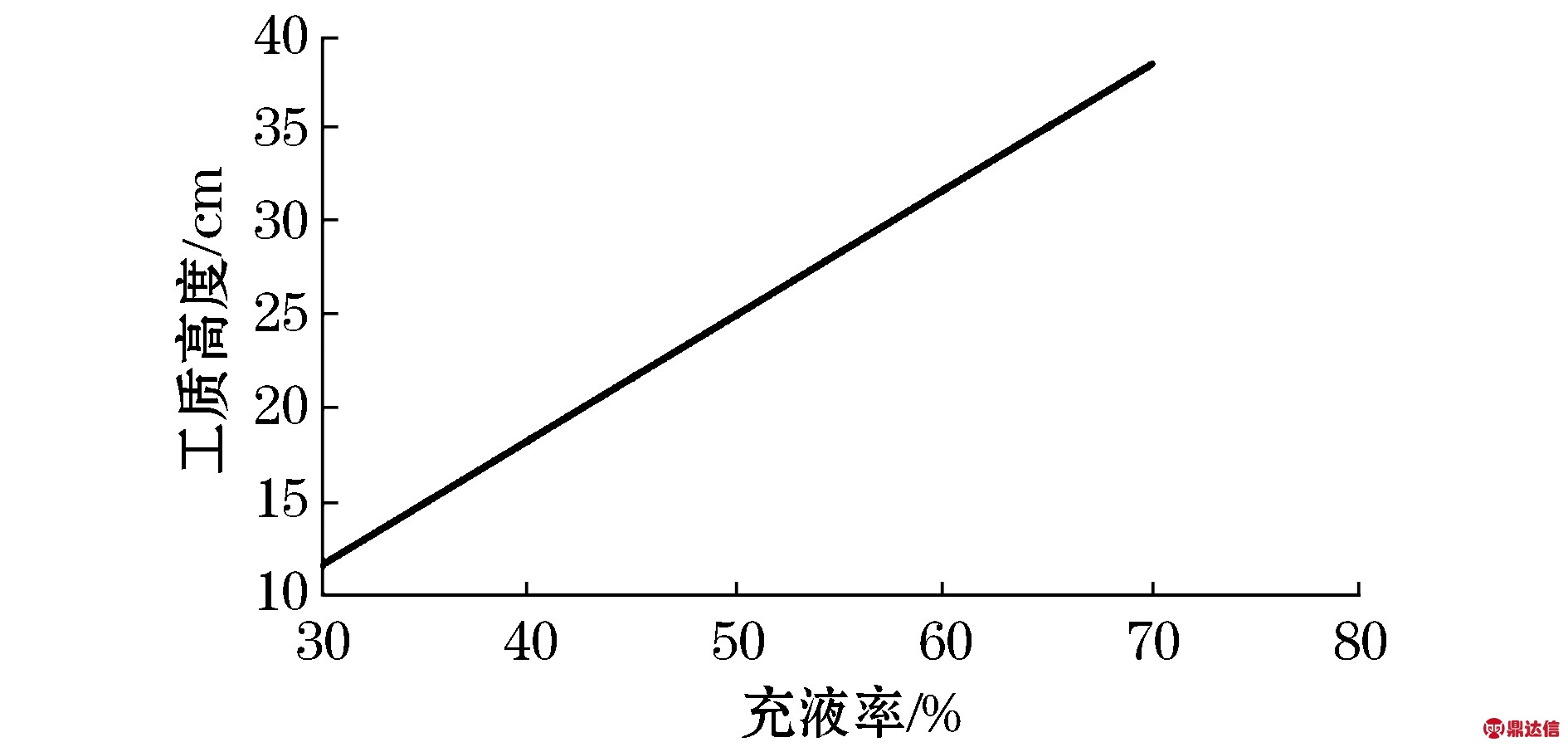

热管换热器特性实验在启动实验完毕之后进行,先将冷却水箱里的冷却水全部排出,打开进水口两个阀门以及抽气口阀门,从进水口开始注入酒精,观察玻璃管内酒精溶液高度,当达到充液率30%所示高度时停止注液,各个充液率以及所对应的高度如图2所示.

关闭进水口阀门及抽气口阀门,重复启动实验步骤,当实验装置启动后启动IMP数据采集器开始测量冷热端温度.实验中热端传热管上焊接有四对热电偶丝,分别在四根传热管不同高度上,在数据处理时取四个测量点的平均值.冷却水箱焊接有两对热电偶丝,分别焊接在水箱不同深度.实验装置启动后,记录热水箱温度,压力表读数,以及冷却水箱初始温度.

在冷热水箱分别设有温度计,从装置启动开始以分钟为单位记录温度计读数,记录20组数据.将采集的冷热端温度数据分别取各端热电偶数目的平均值,将平均值重新列表并绘制成关系曲线.

图2 充液率与工质高度对应

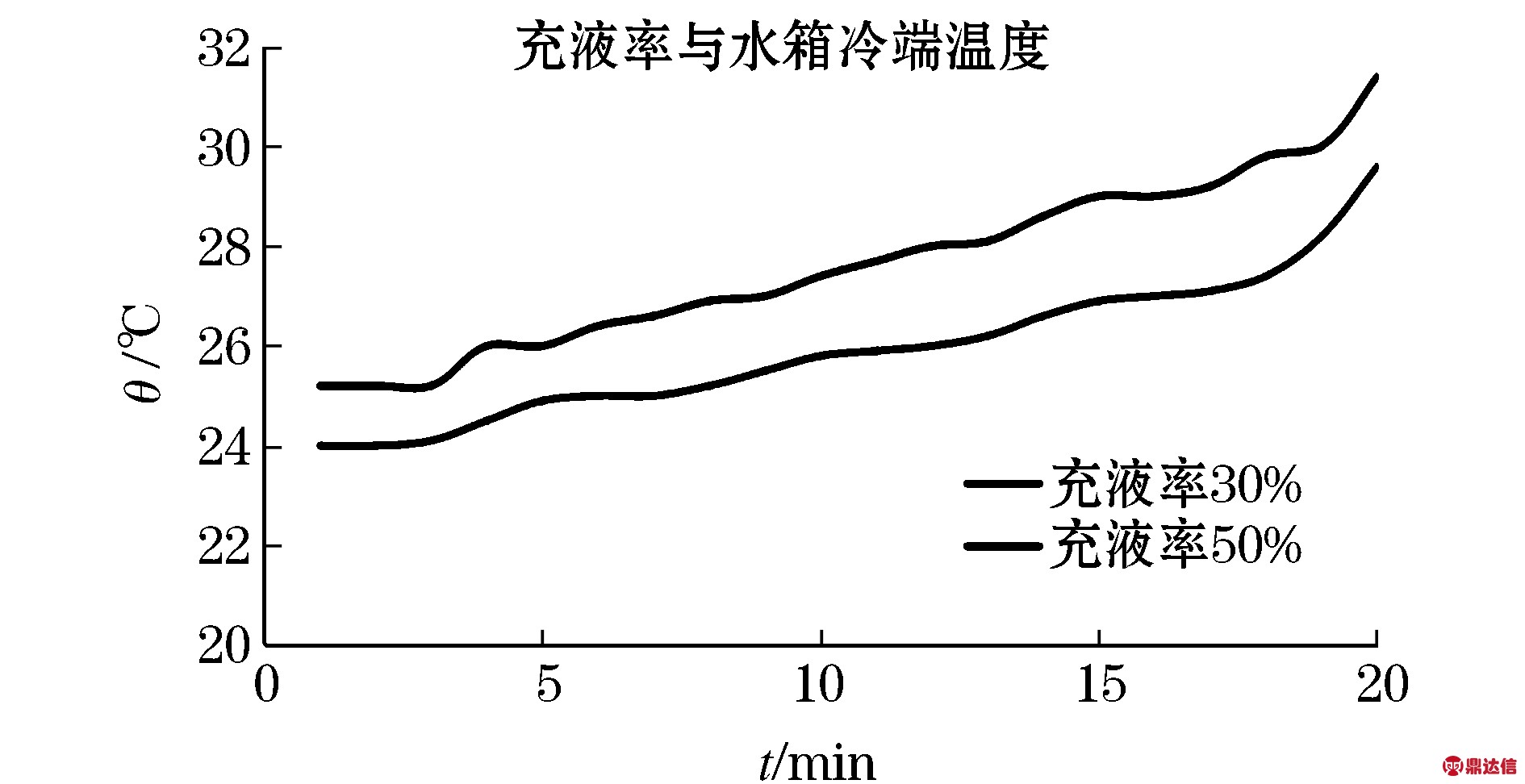

通过图3可以得到,水箱的热端温度控制为100 ℃,冷端的温度随着充液率的增加,温度也逐渐递增.并且,不同充液率在相同时间里,冷端温度差基本相同,冷端温度多少说明了该分离式换热器的换热特性.

图3 充液率与水箱冷端温度

3 结 论

通过漏气漏水实验、热管换热器启动实验和热力特性实验及结果可以得到以下结论:1)热管换热器内部真空度及密封性是影响整个热管换热器能否启动的关键因素;2)热管换热器冷热端温度差是影响热管换热器启动速度的主要因素;3)冷热端温度差是影响热管启动时间的主要因素,冷热端温度差越大启动速度越快.