摘要:真空干燥时,由于干燥室的压力始终是负压,气体分子稀薄,含氧量低,因而适合对容易氧化变质、易燃易爆的危险品、容易感染细菌的食品进行干燥处理;真空干燥由于是在低压下操作,降低操作温度,因此不会影响食品风味,能够回收干燥物料中有毒有害物质的排放,从环保意义上真空干燥被称为“绿色干燥”,本文通过研究目前世界上关于基于沸点的真空干燥技术的专利文献,将有助于基于沸点的真空干燥技术的应用以及改进。

关键词:真空;干燥;专利

1 基于沸点的真空干燥原理

真空干燥就是将被干燥的物料置于密封的干燥室中,用抽真空系统抽真空的同时对被干燥物料不断加热,使物料内的水分子通过压力差和浓度差扩散到表面,水分子在物料表面获得足够的动能,在克服分子间吸引力后,逃逸到真空室的低压空间,从而被真空泵抽走的干燥过程[1]。根据真空干燥的基本原理,可分为基于沸点的真空干燥和基于融点的真空干燥,其中基于沸点的真空干燥原理在于水在沸腾时汽化速度比蒸发时的汽化速度快,通过降低压强使水的沸点降低而加快汽化速度,基于融点的真空干燥原理在于先降温使水冻结成固态,在高度真空下固态水直接升华为气态而去除,也称为冷冻干燥[2]。真空干燥设备和工艺受到大量学者和企业的关注和研究,其中基于沸点的真空干燥相对成本较低、应用更为广泛,因此本文主要是对于基于沸点的真空干燥专利技术进行阐述。

2 基于沸点的真空干燥的发展状况

在基于沸点的真空干燥领域中,其主要分为装置、操作、应用三大部分,其中结构上主要是对加热方式、冷凝方式以及抽真空方式的改进,其目的是使物料受热均匀、及时排除干燥脱除的水分,从而提高干燥效率和改善干燥质量;而操作上主要是根据干燥物料以及干燥的需求对干燥过程中真空度的调节以及干燥节点的判断,其目的使物料内部水分充分溢出、保证干燥质量,以及提高装置干燥效果的能效和可靠性;而在应用上主要是在木材、食品、热敏物料、生物材料、电子设备等行业的应用。

2.1 申请量年度分布

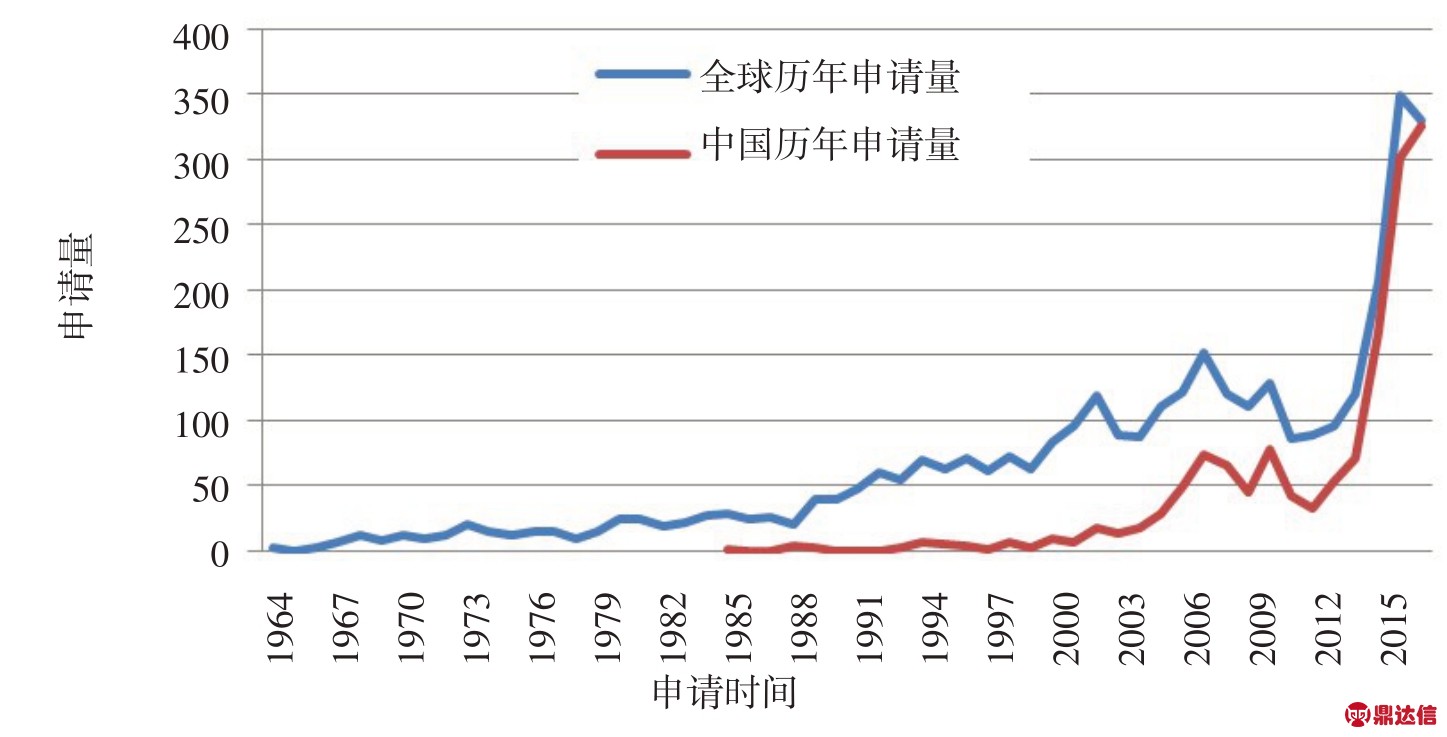

从图1 中可以看出,早在20 世纪60 年代,就有对基于沸点的真空干燥技术的专利申请,至今已经有几十余年的历史,但是在进入21 世纪之后才取得快速的发展,我国的专利申请最早出现在1986 年以后,一方面是由于引入了抽真空装置,増加了设备的复杂性,另一方面早期关于干燥的科学和工程文献都是采用俄文、日文、德文和法文撰写的,国内缺乏这方面的技术资料,使得国内对真空技术的研究一直都落后于国外。事实上,干燥几乎是所有工业部门的关键环节,而工业生产过程中许多难以充分干燥或对温度敏感的物料不得不采用真空干燥技术。因此90 年代后,国内的学者才开始对真空干燥技术展开了深入的研究。进入21 世纪后,由于我国于2001 年底正式加入WTO,从此实施了保护知识产权的TPIPS 协议,我国涉及真空干燥技术的申请数量开始逐步增长,虽然我国在这一领域起步较晚,然而近年来,特别是2006 年以后发展异常迅速,自2009 年起,我国的申请量已连续多年占到全球申请总量的八成以上,虽然2011—2012 年的申请量小幅度的降低,但随着真空干燥应用领域愈来愈广泛,特别真空干燥在处理电子元件的应用,2012 年以后关于真空干燥的专利申请数量大幅度增长。

图1 申请量年度分布

2.2 申请原创国分布

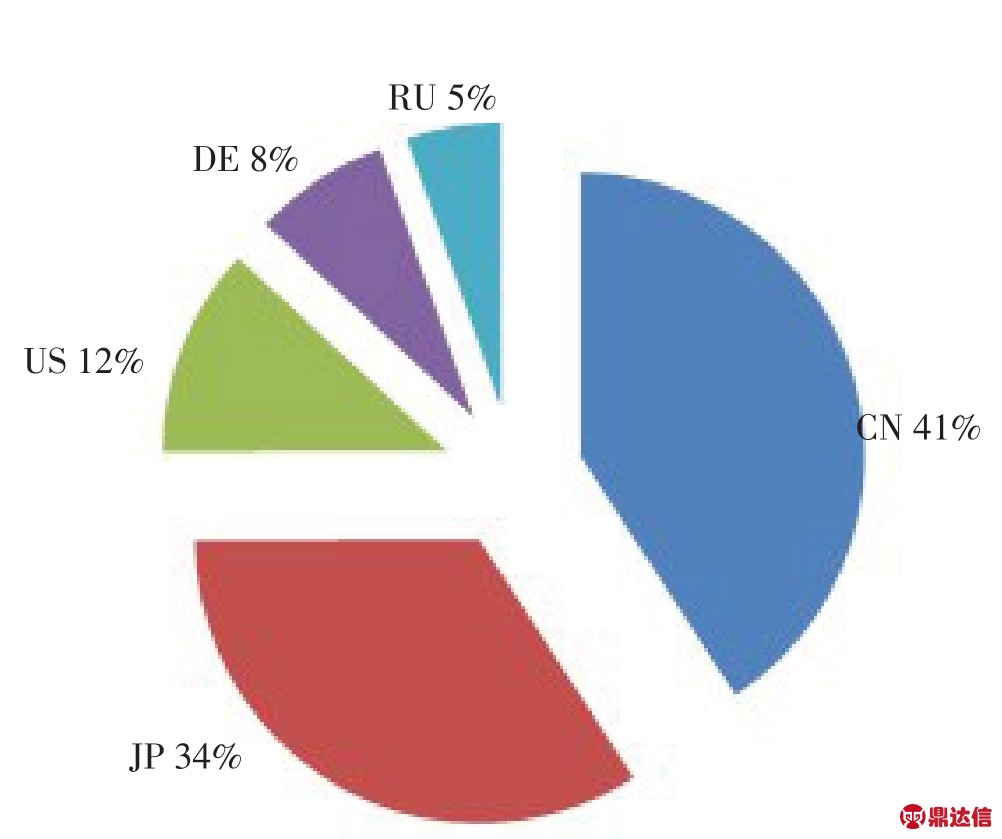

图2 专利申请的技术来源国分析

由图2 可知,中国、日本、美国是专利申请的主要原创国,其申请量占到了全球申请总量的87%,其中中国在该领域中申请量最多,占全球申请总量的约41%,我国的关于真空干燥机技术的申请量较大一方面是由于近十年来我国在工业化进程中取得了飞速的发展,另一方面我国属于农业大国,使得关于粮食、种子、木材、食品的真空干燥技术得到广泛关注和研究;日本的民族饮食文化的发展使其对例如脱水蔬菜、方便面和豆酱等方便食品的需求量增加,使相关的企业和研究机构推进真空干燥技术的发展。

2.3 专利技术发展趋势

早期的专利申请主要是涉及采用蒸汽作为加热介质、外置冷凝器以及真空泵抽真空的真空干燥装置,主要应用在木材、食品领域;1960年以后,随着微波、红外等技术的发展,同时考虑到物料的受热均匀程度,开始采用微波、红外和电介质加热方式,冷凝方式出现喷雾冷凝,同时也开始了关于干燥节点判断的研究,通过测量物料阻抗或冷凝液的量来监测物料的干燥程度;1980年以后,真空干燥扩展到医疗器械领域并与等离子杀菌相结合,在半导体领域,为彻底干燥半导体器械的残余水分,开始采用间断式抽真空方式;2000年以后,真空干燥扩展到晶片领域,为了避免晶片上残留水印,开始采用瞬间减压的抽真空方式,在干燥节点的判断上也出现了通过压力传感器、温度传感器、露点传感器等干燥腔内的蒸汽参数综合判断的技术;2010年以后,真空干燥技术在电池电芯以及便携电子设备上得到了应用,并开始采用抽真空、卸真空的循环操作以达到更彻底的干燥效果。

3 基于沸点的真空干燥技术专利分析

3.1 采用电介质加热的木材真空干燥装置

美国DRYWOOD 公司在1973 年提出了采用电介质加热的木材真空干燥装置的专利申请,该专利号为:US3986268A,该专利提出了真空干燥技术与电介质加热技术的结合,干燥过程中水蒸气从木材中蒸发并被抽出,冷却水排出以促进水蒸气在压力容器内表面的凝结,通过测量回收的冷凝液的量来确定木材的含水量是否达到规定的限度。由于电介质加热技术能够使木材内部含水量较高的区域产生更多能量,真空干燥技术能够促进水分低温挥发,避免了单纯的电介质加热导致的木材内部碳化和燃烧,通过真空干燥技术与电介质加热技术的结合提高了干燥操作的效率和均匀性,实现了提高干燥木材速率的同时不损坏木质结构,而且由于干燥周期显著缩短、干燥均匀性明显提高,该装置还可以干燥一些传统干燥工艺难以干燥的木材。

3.2 采用导热介质加热的真空干燥装置

申请人PAGNOZZI.E.F 在1978年提出了用于干燥木材的真空干燥窑,该专利号为:DE2821259A1,提出采用热水之类的导热介质为真空干燥提供热量,干燥产生的水蒸气将其汽化热传递给二次流体后,二次流体温度上升很多后在热交换器内与循环热水换热,使为干燥室提供能量而降温的热水吸收二次流体的能量,即干燥产生的汽化热又回收至作为导热介质的热水,热水吸收汽化热后再次进入锅炉加热,继续为干燥室提供干燥所需能量。该方案采用循环热水作为导热介质,将木材干燥产生的汽化热回收,提高了系统的能量利用率。

3.3 采用喷射器抽真空的微波织物真空干燥机

申请人Richard D.Smith等在1979年提出了采用喷射器抽真空的微波织物真空干燥机的专利申请,该专利号为:US4250628A,公开了一种微波织物干燥机,该专利提出采用水力喷射器抽取干燥腔内真空,与传统的机械真空泵相比,水力喷射器在较高的亚大气压下可以保持较高的流速,能够从干燥腔中快速抽气,同时水力喷射器除了具有抽真空的作用,还具有冷凝功能;微波能量加热织物中的水分子,干燥室内压力达到设定值时织物中的水在相对较低的温度下气化,固态微波阵列感测到微波吸收,当检测到辐射吸收速率明显降低时,电反馈信号指示干燥周期结束。由于微波能量能渗透到整个湿衣服中,且水分含量多处能吸收更多微波能量,因此可具有更均匀的干燥效果,该方案能够以更少的时间在足够低温度下干燥和保护热敏感织物。

3.4 瞬时减压干燥晶片的真空干燥装置

韩国三星电子公司在2002 年提出了采用瞬时减压干燥晶片的真空干燥装置的专利申请,该专利号为:KR20030097263A,公开了一种干燥晶片的干燥装置。具有减压室和干燥室的双室结构,干燥开始前使减压室与干燥室隔离,真空泵抽取减压室中的空气使其压力降低,开启微波发生器使干燥室达到预定温度,再将晶片装载到干燥室内,晶片表面的水分滴落排出后,干燥室中的空气分散到减压室中,使得减压室的压力从大气压瞬间降低,水的沸点突然降低而瞬间蒸发,干燥结束后向干燥室内供应惰性气体使干燥室内压力恢复至大气压后卸载晶片。该方案使干燥室可以通过打开安装在减压室和干燥室之间的压力调节阀瞬间排空,使残留在晶片上的水可以从晶片瞬间蒸发,防止了诸如水印或凝胶形成的缺陷。

3.5 间断式抽真空

申请人Altos Engineer 公司在1996 年针对精密器件中的残余水分去除提出了强制对流真空干燥,该专利号为:US5732478A,该专利提出采用强制对流真空干燥处理半导体器件,可以取出半导体器件的残留水分,操作过程中采用交替的加热和真空循环,气刀不仅可以输送加热需要的热风,同时也为腔室内带来良好的气流循环,加热和低压的循环促进残留水分的蒸发,同时加热的空气也可以防止设备受到低压时残留的水分冻结。本方案使半导体器件的残留水分在不到5 小时内可降低至0.04%以下,可在7小时内将残余水分降低至零。

申请人东莞新能源科技有限公司在2012 年提出了锂离子电池电芯的干燥方法,该专利号为:CN102735023A,该专利提出将干燥的电芯置于封闭的腔体中,设定腔体的恒定温度,进行若干次抽真空、卸真空的真空循环操作,即当腔体的真空度达到设定真空度时,进行延时处理,然后进行卸真空动作,当真空度达到所设定的真空度时,再进行延时处理,如此循环,在封闭的腔体内形成循环气流流动。在传统真空干燥方法的基础上引入抽换气的循环,通过干燥气流的流动,带走处于半封闭状态下电芯的水分,从而能在较短时间内改善电芯中水含量。

4 结语

本文详细梳理了基于沸点的真空干燥技术的分类,对基于沸点的真空干燥技术领域的专利申请量随年度的变化、技术来源国、以及核心专利进行分析。在最近几年基于沸点的真空干燥技术进入飞速发展阶段,而我国的申请量已经达到了第一位,说明我国关于基于沸点的真空干燥技术的研究已经进入了重要阶段。