摘要:核电设备用WCB旋启式止回阀服役过程中容易产生开裂、磨损等缺陷,严重影响设备安全运行。利用Fluent软件探明了旋启式止回阀在稳定工作过程中容易出现缺陷的位置并提取缺陷位置,采用InteWeld软件进行了挖补修复焊的数值模拟。研究了不同焊接功率下焊缝区域的残余应力和应变的大小和分布情况。计算结果显示,止回阀底部位置最易出现破损。焊接功率越低,焊接残余应力越小。焊接顺序为两边到中间的残余应力大于从左到右。道间冷却时间延长,焊后残余应力减小。当焊接功率为2 400 W、每层的焊接顺序为从左到右、每道焊缝间的冷却时间为300 s时,WCB挖补修复焊的残余应力最小,为323 MPa。将每层焊接顺序调整为左到右、右到左交替进行,能改善其变形情况。

关键词:挖补修复焊;焊接残余应力;数值模拟;止回阀

0 前言

随着经济社会的快速发展,人们对绿色环保的要求越来越高。清洁无污染的核能已成为应用最广泛的新型能源之一。阀门在核电设备中的应用极其广泛,是设备安全正常服役的重要保障[1]。WCB止回阀用于防止介质倒流、防止泵及驱动电机反转,在流体的高强度冲刷作用下,容易发生开裂、磨损等缺陷,若不及时采取措施会带来极大的安全隐患。相较于将其整个更换,挖补修复焊具有步骤简单、操作方便等优点,应用于坏损阀门的原位修复已经得到行业内的普遍认可[2-5]。文中结合相关研究成果[5],并考虑到实际生产的便利性,采用焊条电弧焊对WCB止回阀进行原位挖补修复。

该止回阀所用材料WCB属于低碳铸钢,其Mn等合金元素含量大,碳当量高,可以预知其脆硬倾向较大,焊接性不佳[6]。且在WCB 钢焊接过程中,热影响区会产生淬硬性的马氏体组织,当焊接刚性较大或焊接材料、焊接参数选择不当时,极易产生冷裂纹。采用传统实验的方式进行阀体挖补修复焊的工艺窗口探索,具有材料消耗多、时间花费长、参数不易控制等问题。因此,文中首先基于Fluent对阀体内部流动场进行仿真预测,探明阀体最易产生磨损的部位,利用InteWeld模拟整个焊条电弧焊的堆焊过程,求解不同参数下的温度场和应力场,实现焊接参数的仿真优化,为实际生产工作提供理论和技术指导。

1 模型的建立

为了使挖补修复焊的焊接参数更有利于实际生产,文中针对止回阀冲蚀磨损问题,开展易破损位置和优化焊接参数的研究。

1.1 控制方程

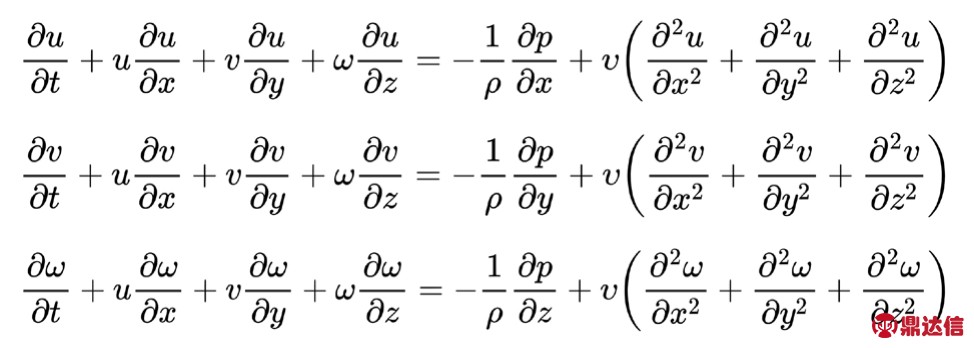

阀体内部流体的流动状态为湍流流动,其满足Navier-Stokes方程[7],即

式中 u、v、w分别为流体在t时刻的流动速度;υ为流体的运动粘度;p为压力;ρ为流体密度。斯托克斯公式可以相对较为准确地描述流体的真实流动情况。

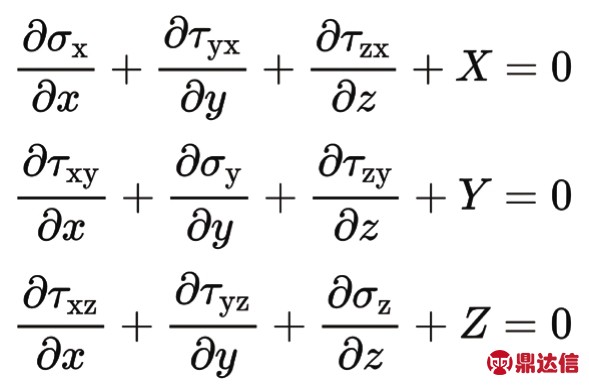

由弹塑性力学三维平衡微分方程计算应力场,空间中各点的应力应满足下述关系:

式中![]() 为各点坐标偏量;

为各点坐标偏量;![]() 为各点正应力偏量;

为各点正应力偏量;![]() 为各点切应力偏量;X、Y、 Z为各点所受外力。

为各点切应力偏量;X、Y、 Z为各点所受外力。

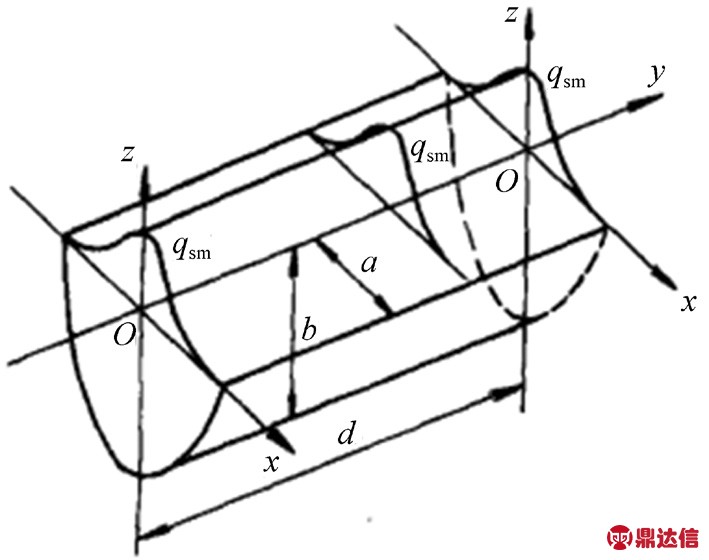

为了加快计算速度,采用线热源模型模拟多层多道焊的过程。模型如图1所示,功率分布为:

图1 线热源模型示意

Fig.1 Schematic diagram of line heat source model

1.2 流体模拟

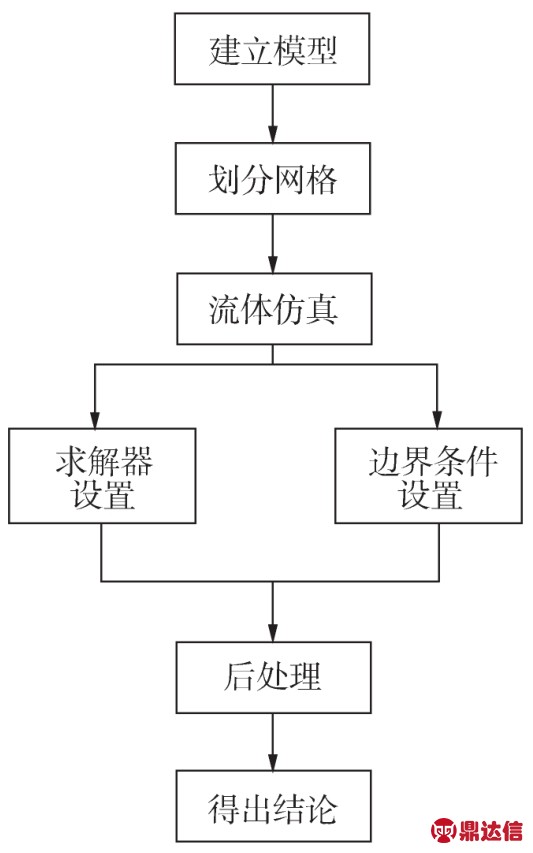

使用UG绘制阀体的三维实体模型,将模型导入Hypermesh使用四面体流体网格对其进行划分。绘制完成后将网格文件导入Fluent,采用Fluent3D单精度求解器进行模拟计算,获取阀体破损位置[8]。具体流程如图2所示。

图2 阀体冲蚀模拟仿真流程

Fig.2 Flow chart of numerical simulation of valve body erosion

选择流动模型为单向流不可压缩三维粘性流动,湍流模型采用标准 κ-ε 模型[9]。其余设置默认不变。流体的边界条件设置:入口为速度10 m/s的速度入口;出口为自由出口,其余边界采用默认边界条件。阀体内部的流体材料设置为液态水,温度设置为38 ℃,密度ρ=998.2 kg/m3,动力黏性系数μ=1.003×10-3 Pa·s。

1.3 应力场分析模型及参数

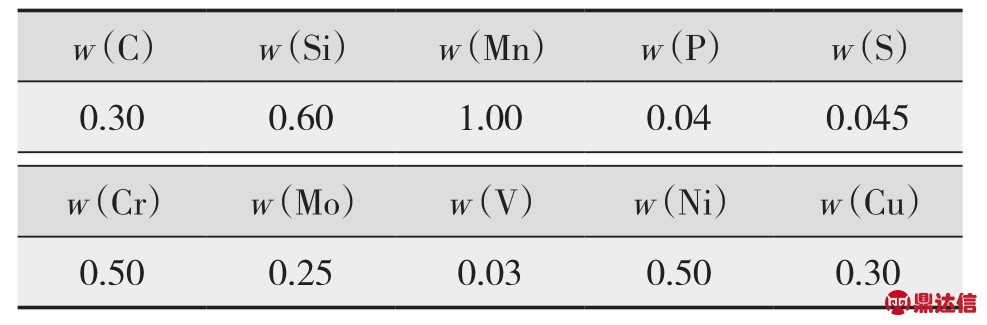

为了简化模型、提升计算速度,并使模拟结果能适用于不同的零件,采用一块650 mm×300 mm的平板作为模拟实验试件。基于该模型展开挖补修复焊的仿真模拟。在开裂发生位置开坡口将裂纹完全清除。使用HyperMesh划分网格,为兼顾计算速度与精度,细化靠近修复区域的网格,并利用自适应功能在远离焊缝处加大网格,网格划分如图3所示。阀体材料为WCB,其化学成分[6]如表1所示。

表1 WCB的化学成分

Table 1 Chemical composition of WCB %

图3 坡口尺寸及网格划分示意

Fig.3 Diagram of groove size and grid division

焊接热源使用串热源以提高计算速度[11],同时为了使热源模型模型更接近实际情况,使用对几何尺寸参数不敏感的双椭球点热源模型[11-12]进行模拟,根据其结果校核串热源模型的几何尺寸。

将整个模型表面作为温度边界,对流换热系数取15 J/m2·s·℃,辐射系数取0.85。由于模型为阀体上截取的一部分,将受到轴向及环向约束,将其四个侧面作为力学边界,约束其x、y、 z方向的位移。其上下两个平面可视为自由表面[13]。

挖补修复焊仿真实验参数设置为:打底焊采用焊条电弧焊,功率2600 W,焊接速度2.2 mm/s,搭接率为1/3,热效率系数为0.65。选用的焊丝为J507、φ3.2。道间的冷却时间为300 s。填充焊采用焊条电弧焊,焊接速度为2.5 mm/s,搭接率为1/3,热效率系数为0.65。选用的焊丝为J507,直径φ4。其他参数如表2所示。

表2 填充焊仿真实验参数设置

Table 2 Parameter setting of filling welding simulation experiment

2 数值模拟结果及分析

2.1 破损位置

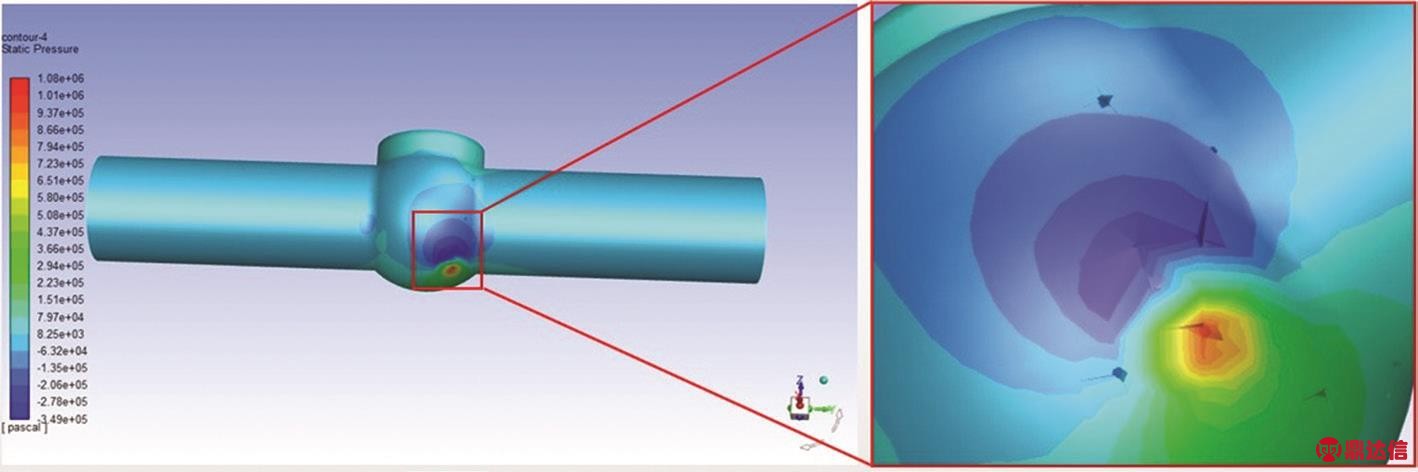

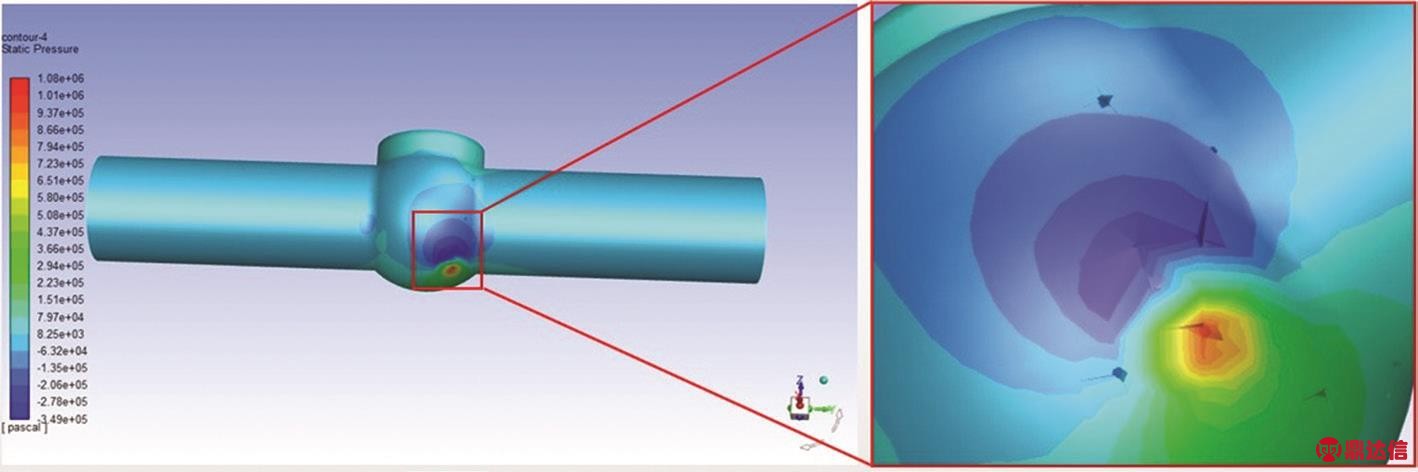

由于旋启式止回阀在正常工作状态下长时间处于稳定状态,所以文中基于Fluent对稳定状态下的止回阀进行流体模拟。稳定阶段是指阀瓣完全旋起,流体流动情况几乎不会随着时间的推移发生改变。

当止回阀阀瓣完全开启,管道最为通畅,流体在阀体内部的流动情况如图4所示。止回阀内部进口端压力大于出口端压力,由于阀体内壁呈凹状且在重力作用下承受流体冲击,导致压力最大分布区域位于止回阀底部靠阀门出口一端。流体速度10 m/s时的压力场分布云图如图5所示。管道部位所受压力相对于阀体较小,稳定在7.97×104 Pa。阀体所受压力整体不大,在阀盖与阀体交接部位压力略有上升;流体的压力最大值出现在阀体底部,最大值为1.08×106 Pa。在压力最大值上方区域存在较大负压,压力值为-3.49×105 Pa。负压过大会产生气蚀现象,也会加剧阀体的受损,所以该部位最容易损坏。

图4 流体流动方向示意

Fig.4 Schematic diagram of fluid flow direction

图5 压力场分布

Fig.5 Distribution of pressure field

2.2 应力场分析

提取破损位置,采用顺序耦合方法对焊缝及其附近区域的应力场进行计算。

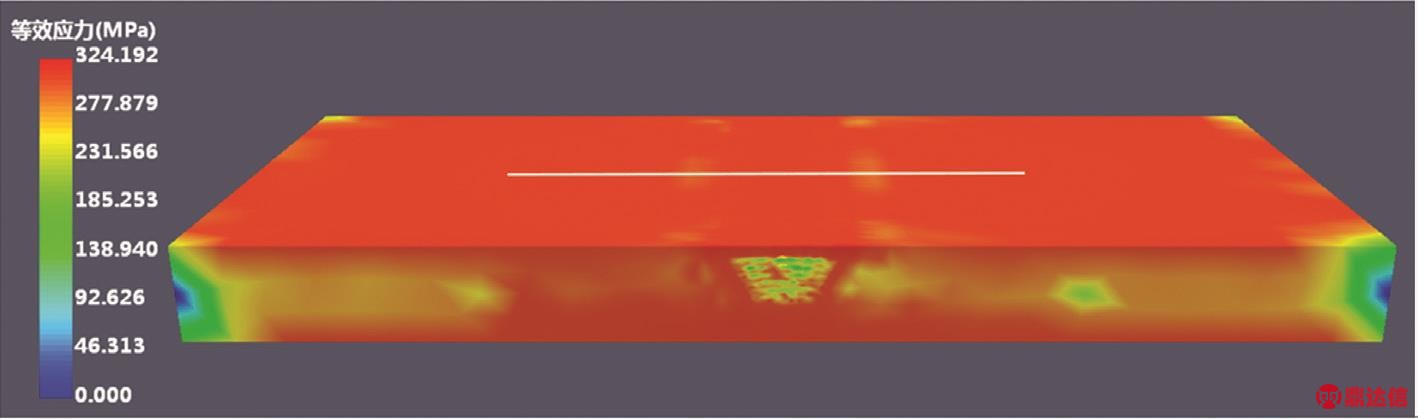

数值模拟计算获得的残余等效应力云图如图6所示,最大残余应力位于焊缝上表面区域。由于经过挖补修复焊的止回阀主要是内壁经受水流冲刷,对应模型的上表面,因此主要关注上表面的残余等效应力。为了优化工艺参数,沿图6中平板上表面白线提取位置曲线进行比较。

图6 残余等效应力云图

Fig.6 Nephogram of residual equivalent force

焊接功率2 400 W;焊接顺序:左到右;冷却时间300 s

不同功率下平板中部上表面等效残余应力情况见图7。焊接功率为2 400 W、2 700 W、3 000 W时,残余等效应力最大值分别为322 MPa、326 MPa、330 MPa。残余等效应力随着焊接功率的增加而上升。焊后的等效残余应力主要是由焊接热输入导致的热膨胀引起的。在保证熔合质量的情况下,采用尽量小的热输入能够降低焊后残余应力。

图7 不同焊接功率下平板中部上表面等效残余应力

Fig.7 Equivalent residual stress of upper surface of plate under different welding power

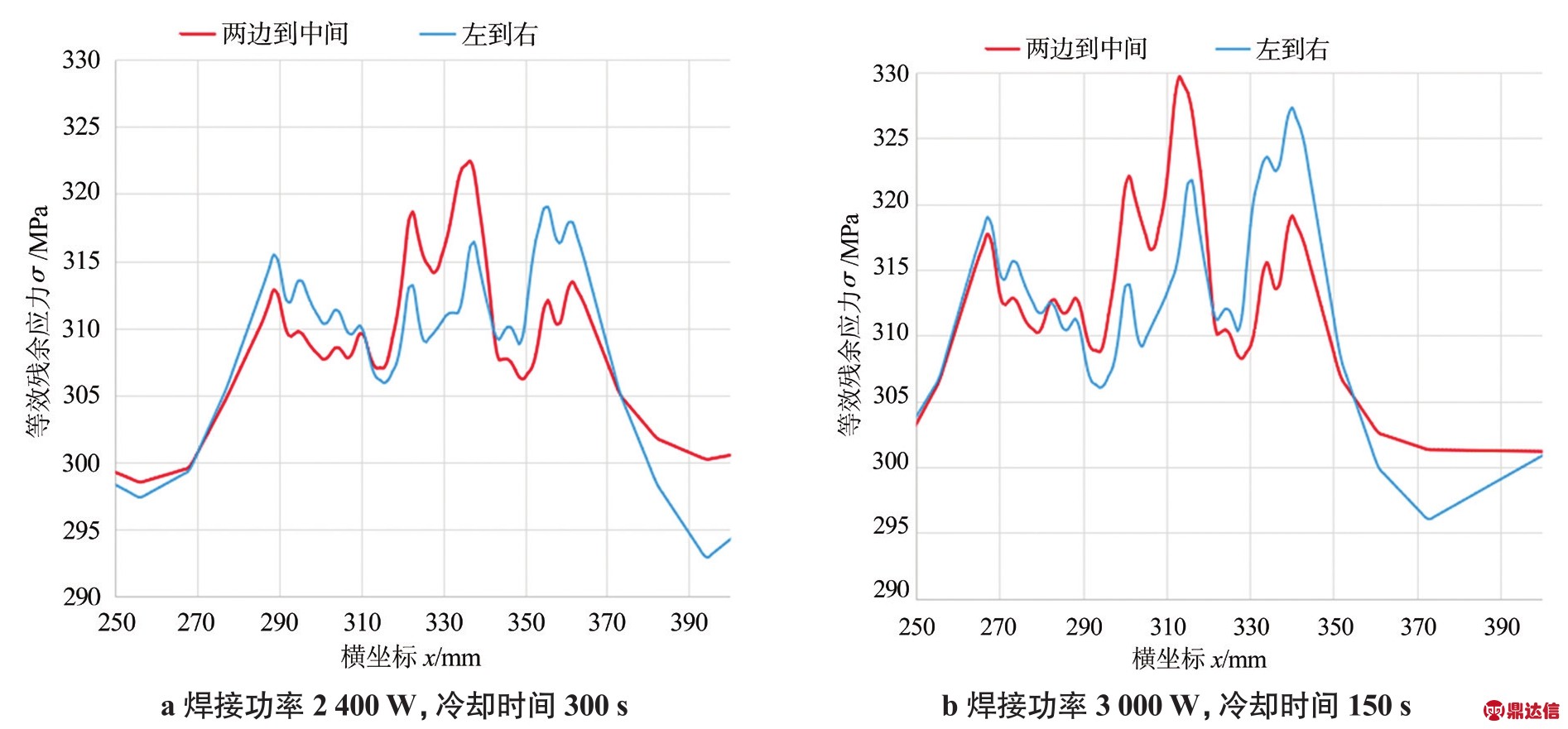

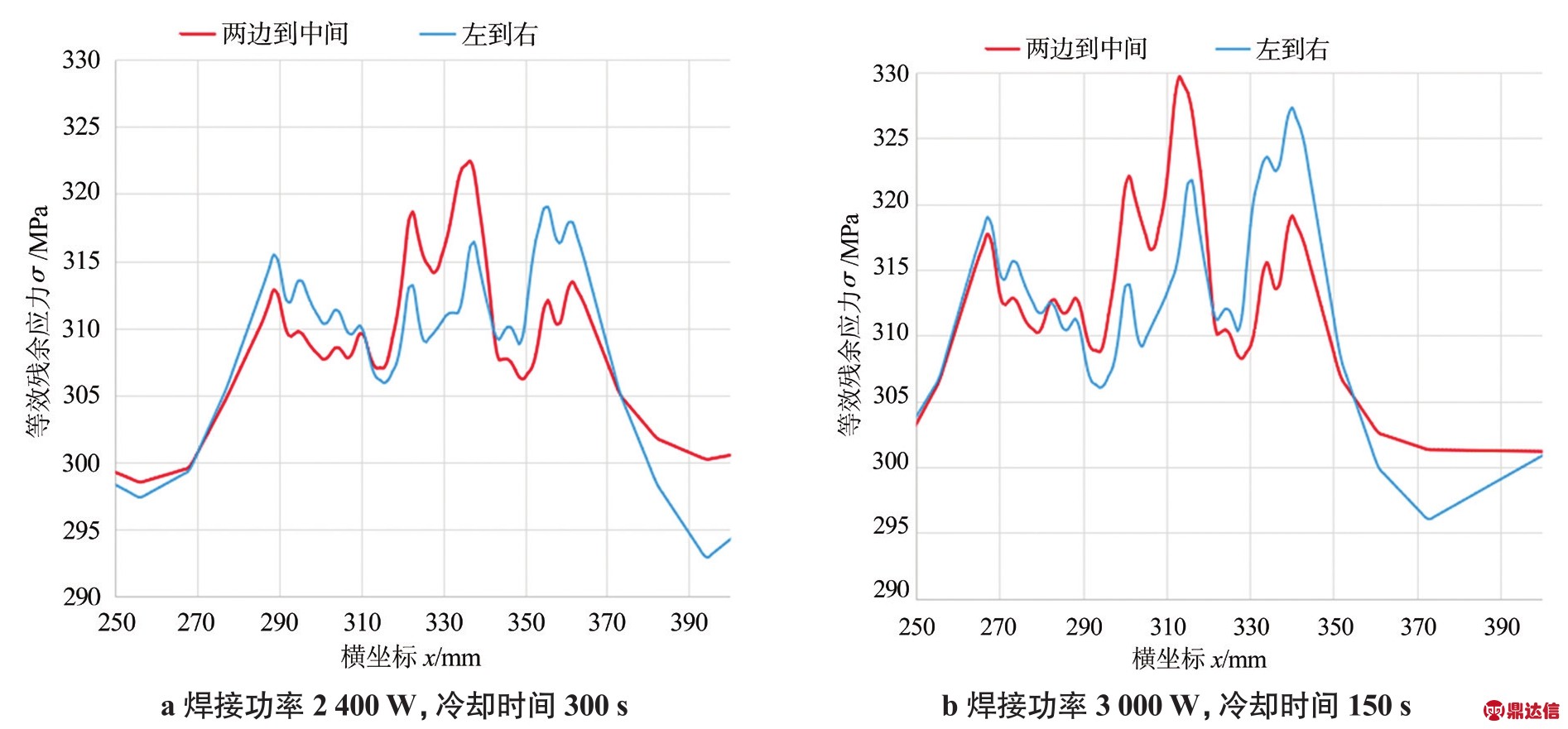

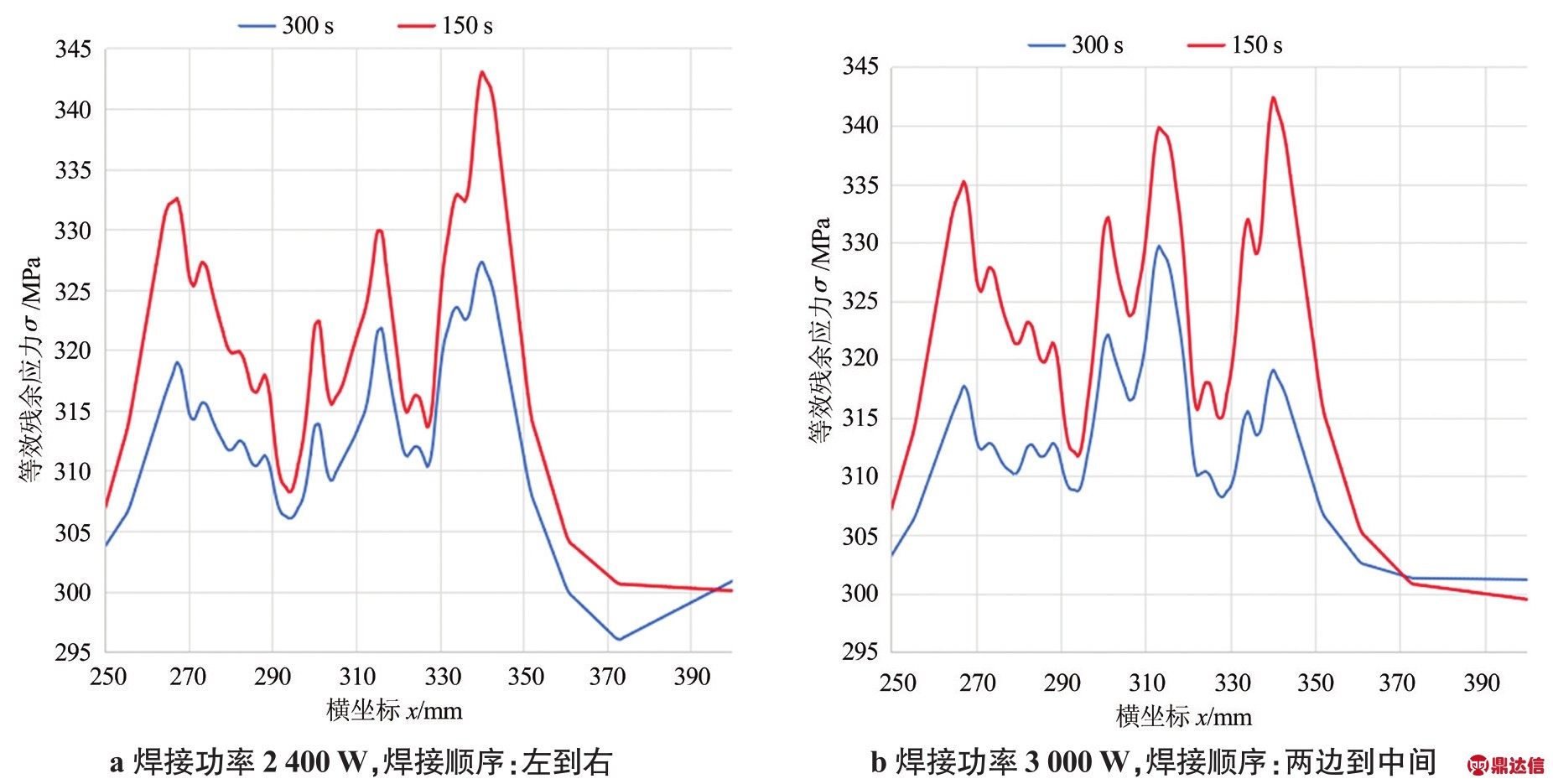

焊接功率分别为2 400 W、3 000 W时,不同焊接顺序下平板中部上表面等效残余应力如图8所示。由图8可知,当焊接功率和冷却时间一定时,每层从左往右施焊比从两边到中间施焊的残余应力更小。在每道焊缝间的冷却时间较短的情况下,以从左往右的施焊顺序能明显降低焊缝区域的残余应力,防止容易出现裂纹的位置再次发生失效。

图8 不同焊接顺序下平板中部上表面等效残余应力

Fig.8 Equivalent residual stress of upper surface of plate under different welding sequence

当焊接功率与焊接顺序都相同时,每道焊缝在不同冷却时间下,平板中部上表面等效残余应力如图9所示。由图9可知,每道焊缝施焊前经过充分冷却的情况下,焊后残余应力显著下降。在实际生产中,可灵活控制冷却时间,将每道焊缝区域冷却至300~350 ℃,以保证修复质量同时兼顾生产效率。

图9 不同冷却时间下平板中部上表面等效残余应力

Fig.9 Equivalent residual stress of upper surface of plate under different cooling time

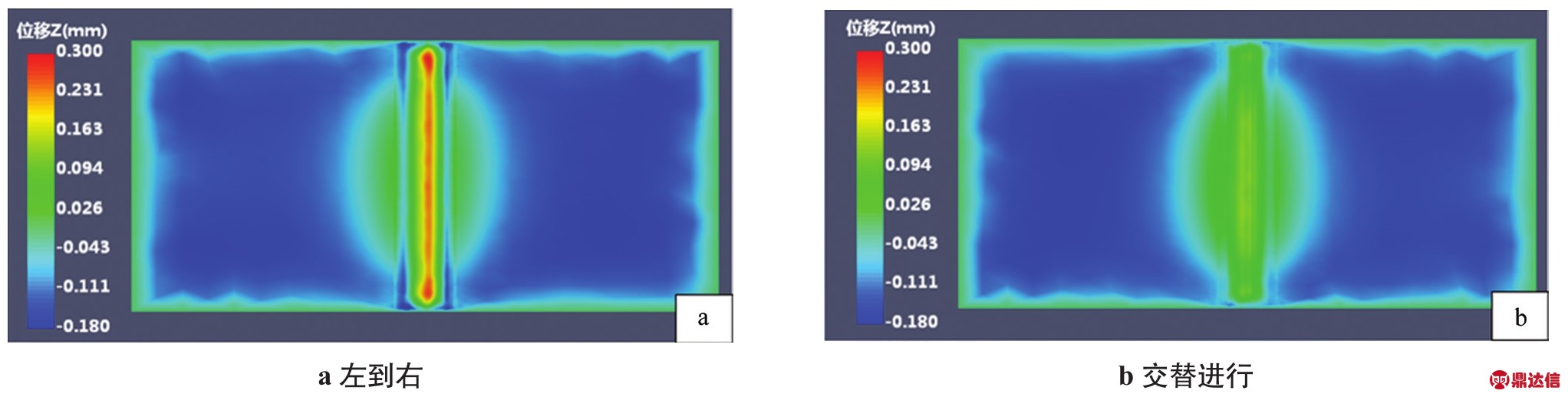

综上所述可以推断出,当焊接功率为2 400 W、每层的焊接顺序为从左到右,每道焊缝间的冷却时间为300 s时,焊后的残余应力最小。其z方向的变形比较明显(见图10a),在焊缝左侧凹陷、右侧凸起,这是由于热输入的不对称导致的。为了缓解其变形,将焊接顺序调整为从左到右、从右到左交替施焊(层间充分冷却),得到的变形情况见图10b,其z方向的变形情况得到了极大的改善。

图10 z方向的残余变形云图

Fig.9 Nephogram of residual deformation in z direction

3 结论

(1)常开状态下阀体内部流体流动情况总体平稳。但由于止回阀内部压力以及流体本身重力的作用,使得止回阀底部所受压力更大,在长时间的使用过程中更容易被磨损甚至穿透。

(1)焊接线能量越大,焊后残余应力增大,焊接功率分别为2 400 W、2 700 W、3 000 W时,平板上表面残余等效应力最大值分别为323 MPa、326 MPa、329 MPa。

(2)不同焊接顺序的残余应力由大到小为:两边到中间>从左到右,焊接功率2 400 W时分别为323 MPa、319 MPa,功率3 000 W时分别为329 MPa、327 MPa。

(3)道间冷却时间延长,焊后残余应力减小。焊接功率为3 000 W,焊接顺序从左到右时,平板上表面残余等效应力最大值分别为343 MPa、327 MPa,焊接顺序为从两边到中间时,分别为343 MPa、329 MPa。

(4)当焊接功率为2 400 W、每层的焊接顺序为从左到右,每道焊缝间的冷却时间为300 s时,焊后的残余应力最小,为323 MPa。将每层焊接顺序调整为左到右、右到左交替进行,能改善其变形情况。