摘 要:针对现有球形止回阀在关闭过程中结构变形较大,采用FLUENT动网格技术与瞬态动力学进行联合仿真,建立球形止回阀三维模型,通过UDF函数对阀后突然停泵,阀芯关闭过程中管路应力应变情况进行分析。结果表明:阀门关闭后,由于水锤原因引起管道内压力升高,管道内的压力随着时间推移而向上游传播,并且随着传播距离的增加管道内压力值越来越小。在此基础上建立监测点对具体位置上材料的Von-mises应力变化分析,得到在阀门关闭初始时刻和即将闭合时刻的变形最大。

关键词:止回阀;动网格;流固耦合;结构变形

0 引言

球形止回阀其工作原理是:当流体介质由上游流到下游时,流体介质通过压力将阀芯冲到右边相应位置并将其固定。流体介质通过阀芯周围的空隙正常流动,球形止回阀实现开启。当下游水泵断电或者出现故障时,在下游回水压力的作用下,阀芯前后存在压力差将阀芯推回入口处进行密封[1]。目前对于止回阀的关闭研究主要有2种,一种是先定义阀芯的运动轨迹,再设定阀芯的不同开度进行稳态的研究[2-3]。而球形止回阀的关闭过程是瞬态的,阀芯的运动是非匀速的,关闭过程中流场压力对结构变形影响较大,因此必须考虑其关闭过程中的流固耦合问题。邹亮[4]采用了FLUENT动网格技术对单向阀关闭过程进行了数值模拟。孟思佳[5]建立了止回阀流固耦合数学模型,计算分析了不同开度下的流阻系数、内部流场以及止回阀应力应变情况。文献[6,7]利用计算流体力学方法建立了压力调节阀及其后连接管的数值模型,研究了压力调节阀关闭过程中的瞬态流动特性,同时基于简单算法的RNG k-ε湍流模型对内流旋塞阀关闭过程中的非稳态瞬态进行数值模拟。文献[8-10]采用QFD与TRIZ等相关概念与理论,应用到球形止回阀的质量优化改进中,但是未能从瞬态结构变形方面进行分析。王宏伟等[11]利用FLUENT动网格技术以及UDF函数,对输流管路系统中常见的4类阀门进行了研究,但是并未对其在关闭过程中的应力应变进行研究,而阀门在关闭过程中结构变形关系到整个系统。刘承婷等[12]用FLUENT分别计算了几种工况下球形止回阀的流体情况,并与实验结果完全吻合。

1 流固耦合计算

在使用workbench进行流固耦合计算,分离解法是求解该问题的主要算法,但是从数据的传递角度分析,可将流固耦合分为2种类型:单向流固耦合分析和双向流固耦合分析,其中双向流固耦合分析又可分为顺序求解法和同时求解法[13]。

单向流固分析中,在流固耦合的交界面只进行数据的单向传递,即一般只允许流体力通过交界面传递给固体,而固体的变形不影响流场的变化,因此流体分析的结果对计算结果影响较大,而双向流固耦合,流体与固体之间的计算结果通过流固耦合交界面的相互传递相互影响。由于这种数据是实时传递,因此计算量较大,一般用于大变形问题[14-16]。

1.1 动网格计算模型与流固耦合求解方程

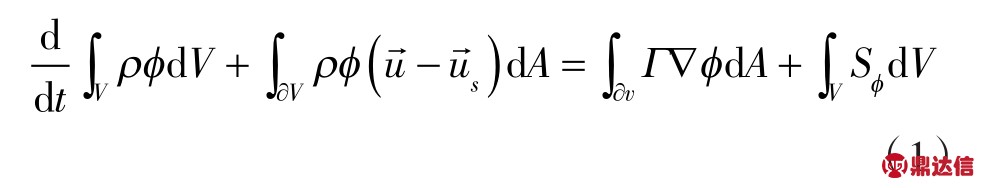

对于通量φ,在任意的控制体V内,其边界是运动的,守恒方程的一般表达式为:

式中 ρ ——流体介质密度;

r——流体介质的速度矢量;

r——流体介质的速度矢量; s——动网格的网格变形速度;

s——动网格的网格变形速度;

Γ——扩散系数;

Sφ——通量的源项;

V——控制体的边界[9]。

V——控制体的边界[9]。

在式(1)中,第一项用一阶向后差分形式可表示为:

其中,n和n+1表示当前和下一时刻的时间步长的数值。第(n+1)步的体积由上式计算可得:

在进行流固耦合仿真中,流固耦合求解方法可分为直接求解和分离求解,即固体完全与流体接触,全部侵入流体中;分离求解即固体域与流体域彼此未接触。本文主要是针对阀腔和管道在球形止回阀关闭过程中的压力和变形随时间的变化情况。属于分离求解,耦合作用也仅仅是阀腔内表面和管道表面的交面处,流体和固体的相互耦合作用也是一瞬间完成的,本文采用三维动网技术与瞬态动力学进行流固耦合仿真分析。

1.2 物理模型

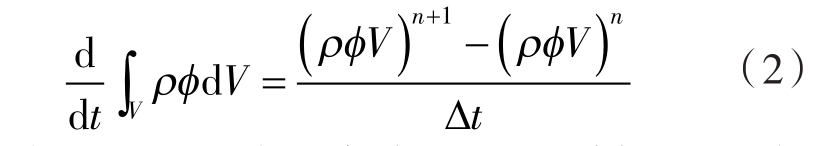

本文研究的球形止回阀主要配套与泵的输流管道系统中,主要调节系统指的是泵与止回阀之间的管路设备以及其他附件,如图1所示。其主要功能是在泵出现故障或者是突然停电等工况下,保证输流管路的安全,防止流体倒流。设置2号泵是由于当1号泵突然关闭后。能快速地启动2号泵,保证管路能顺利进行流体介质的输送。

图1 球形止回阀系统示意

运用SolidWorks软件建立球形止回阀三维模型,如图2所示,其中主要构成部件为阀体、导向杆、导向罩、阀芯、阀座密封面、阀瓣密封面等,阀体的进出口直径为100 mm,球形止回阀阀腔总长度为225 mm,阀瓣的质量为1.34 kg。

图2 球形止回阀三维模型

1.3 止回阀止回过程工作原理

在实际工作过程中球形阀芯位于阀芯密封面处。当下游出现突然停泵时,高压介质从右端流入,左端流出。泵的运行模式由正常的水泵工作机制向水轮机快速转换,此时水泵的输出功率由正值快速变为零,再由零快速向负值转化。球形止回阀在该条件下进行关闭,且关闭时间非常短暂,因此当球形止回阀在关闭的瞬间,由于流体具有惯性,水泵还处于正常的工作状态。在工作中阀芯位于右方,当下游水泵突然关闭时,这时下游水倒流推动阀芯向左移动,最终达到阻流的目的。

1.4 流场计算模型

为了尽可能接近阀门实际流动状况,在阀门进出口端分别增加5~7倍管口直径的流通管道,以保证进出口介质流动的稳定性,避免压力和速度波动对计算结果造成影响。由于球形止回阀在关闭过程中,阀芯的重心位置不断的变化,造成阀芯与周围的网格接触面不断的变化,并且网格变化区域较大。为避免出现负网格,提高流体计算的精度,并结合动网格的参数设置,采用四面体非结构性网格划分。网格数目为5 765 210个单元。

对于下游已经停止工作的水泵而言,球形止回阀由于左右两端压差的作用,止回阀将进行关闭运动,故而切断流体的倒流。在进行停泵关闭过程中,出口设为压力出口。

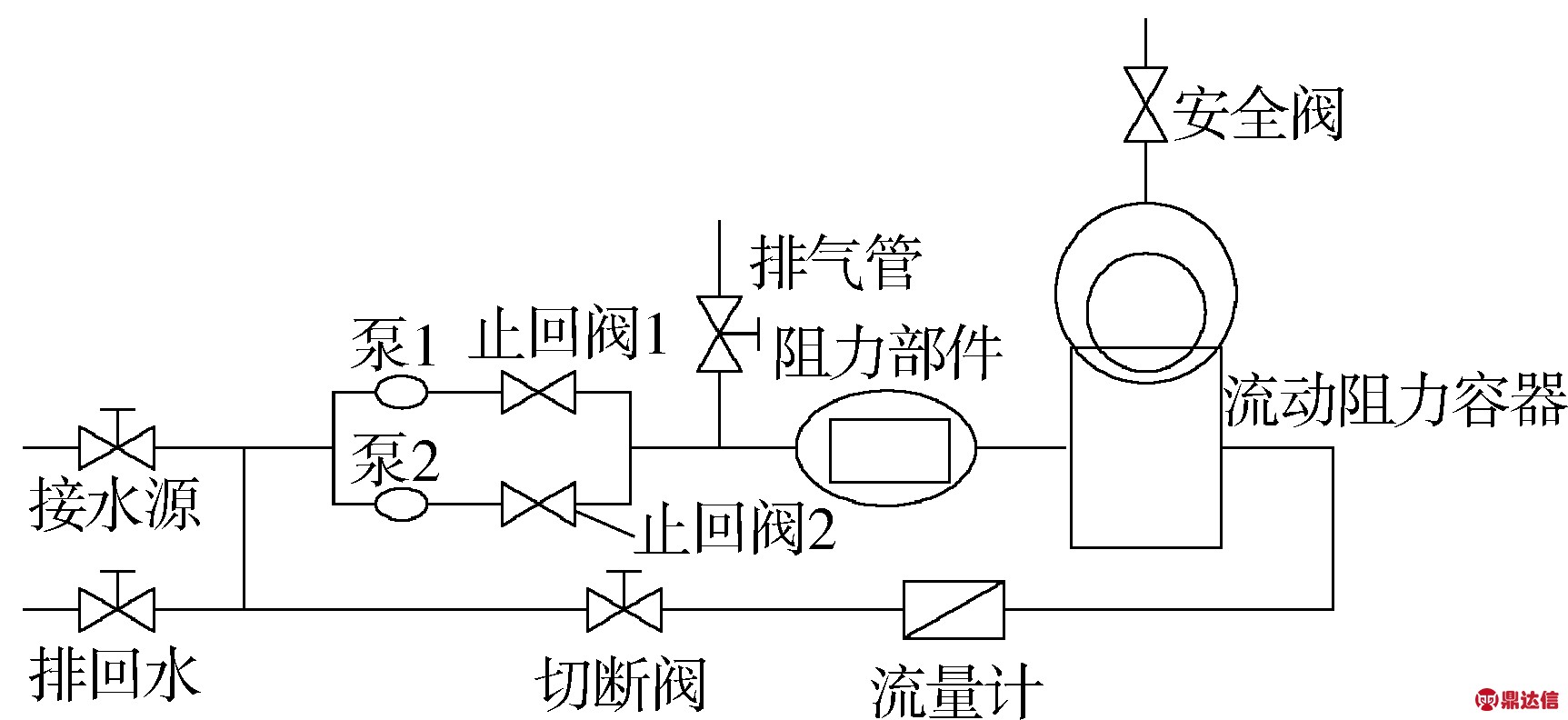

1.5 材料属性

球形止回阀主要构成部件为阀芯、阀体、阀座等,其材料属性如表1所示。

表1 材料属性

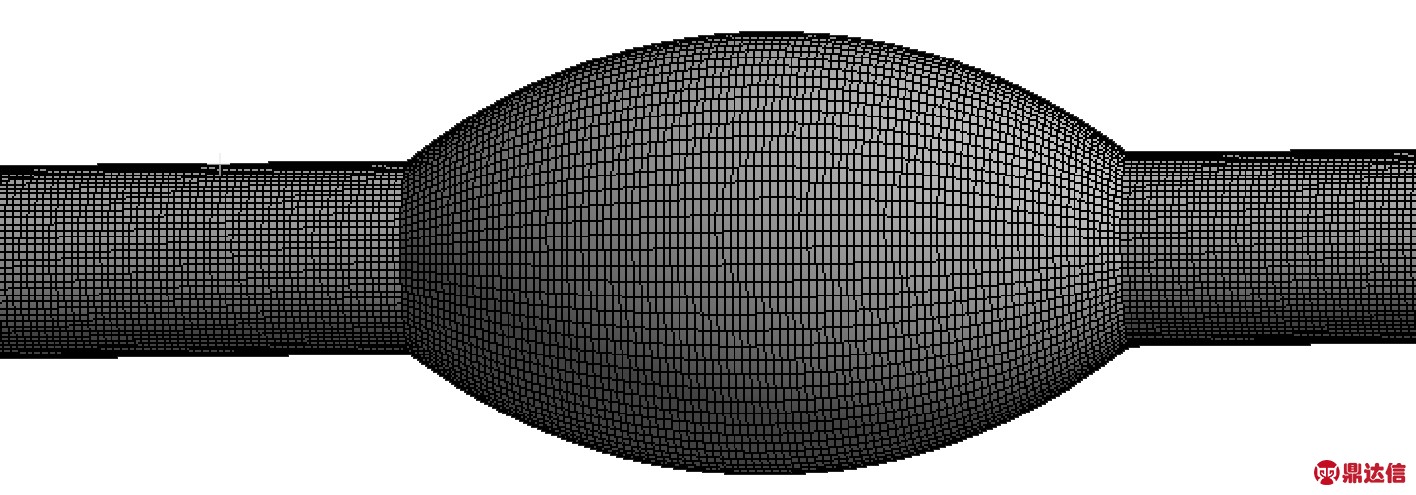

阀体及管道的变形呈现出不规则形状,在划分网格时为保证计算的准确性,采用六面体网格划分,体单元尺寸为1 mm,网格单元数目为32 395,最终的网格模型如图3所示,其歪斜率在0.87以下,符合网格质量的要求。

图3 固体区域网格

1.6 边界条件的设置

约束条件:根据球形止回阀实际工况,采用阀杆两端固定约束。压力由流体介质进行传递的方式。

2 计算结果分析

2.1 不同时刻变形分析

球形止回阀是输流管路中的重要组成部分,在其关闭过程中,若阀腔受到的压力过大且超过材料的许用应力时,则止回阀容易被破坏,因此,在进行数值模拟时,为了更好地了解关闭时受到的变形情况,提取了不同时刻的结构变形云图,如图4所示。

图4 不同关闭时刻的结构变形

由图4可以观察到,球形止回阀在瞬态关闭过程中,最大变形位置随着阀芯的位置呈现瞬态变化,最大变形量刚开始呈现出一定的波动,这一波动与阀芯周围的涡流有关。阀体的变形随着时间的变化而发生变化,在阀体的入口处和出口处产生的变形较大,这对阀体的密封性能产生较大影响,容易导致球形阀芯的扭转、卡死等现象发生,从而致使球形止回阀的密封失效。

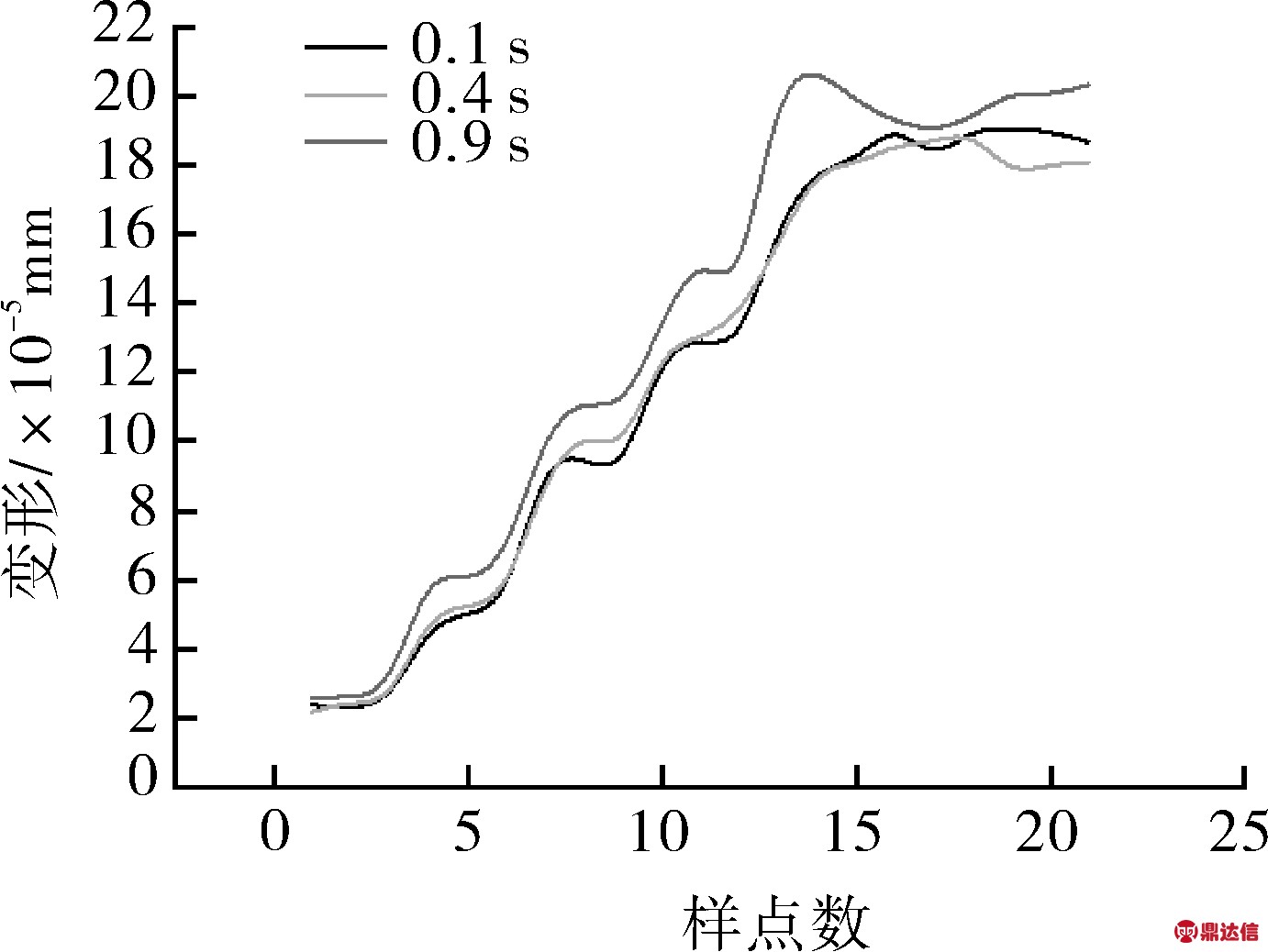

为了更详细地对仿真模拟结果进行量化,分别在不同时刻的管道与阀体路径上设置了若干个监测样点,并根据流道特征对样点数据进行分段处理。如图4速度分布云图中的主监测点A~H,在主监测点形成的监测段A-B,B-C,C-D…G-H间还设有若干适应流道长度的副监测点。通过对流道速度样点数据进行提取,得到不同时刻监测点的总位移,拟合得到位移变化曲线如图5所示。

图5 不同时刻监测点的位移变化曲线

在球形止回阀关闭过程中,3种时刻管路变形趋势的变化规律大致相同,最大变形量都出现在E-F段,但不同监测点的变形量却不随时间的变化呈一次函数变化,其中关闭时间为0.4 s时,管道变形量相对较小,这是由于关闭时间在0.4 s时,球形阀芯处于阀腔的中部,此时流阻系数最小,而管道中进出口压差已经稳定,因此该时刻的变形量是3种关阀时刻变形量中的最小值。

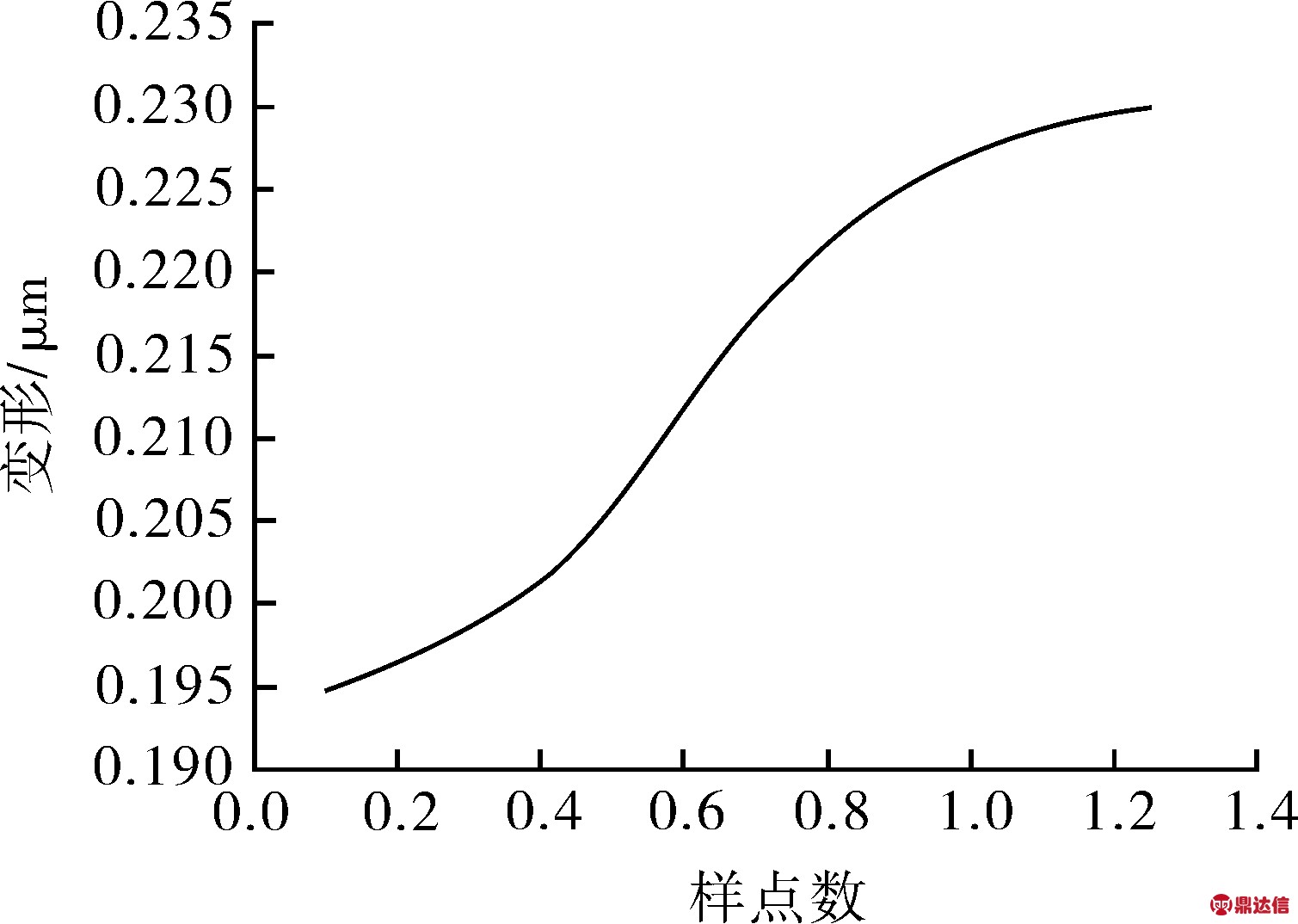

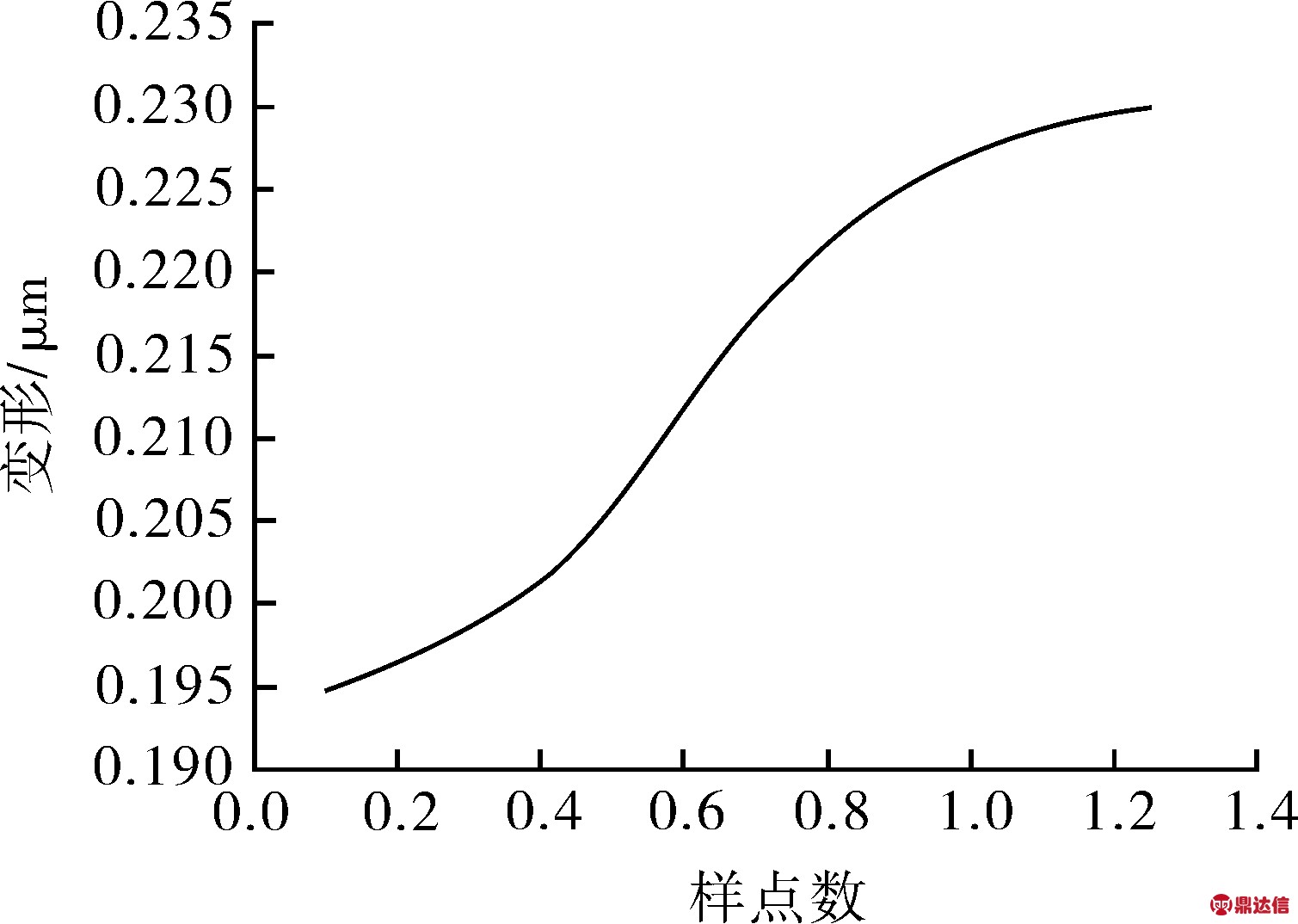

图6 最大变形量与时间的关系

由图6可知,在球形止回阀关闭过程中,输流管路系统的最大变形量随着关闭时间的推移呈现出逐步增大的趋势,且变形速率相对较稳定,没有出现大幅度的波动现象。

2.2 Von-mises应力变化

Von mises是由冯·米塞斯在1913年提出的一个屈服准则,后来被称为Von mises屈服准则,即当某点的应力应变的等效应力达到该点的应力应变的屈服点时,材料就屈服,或者是处于塑性状态[17]。

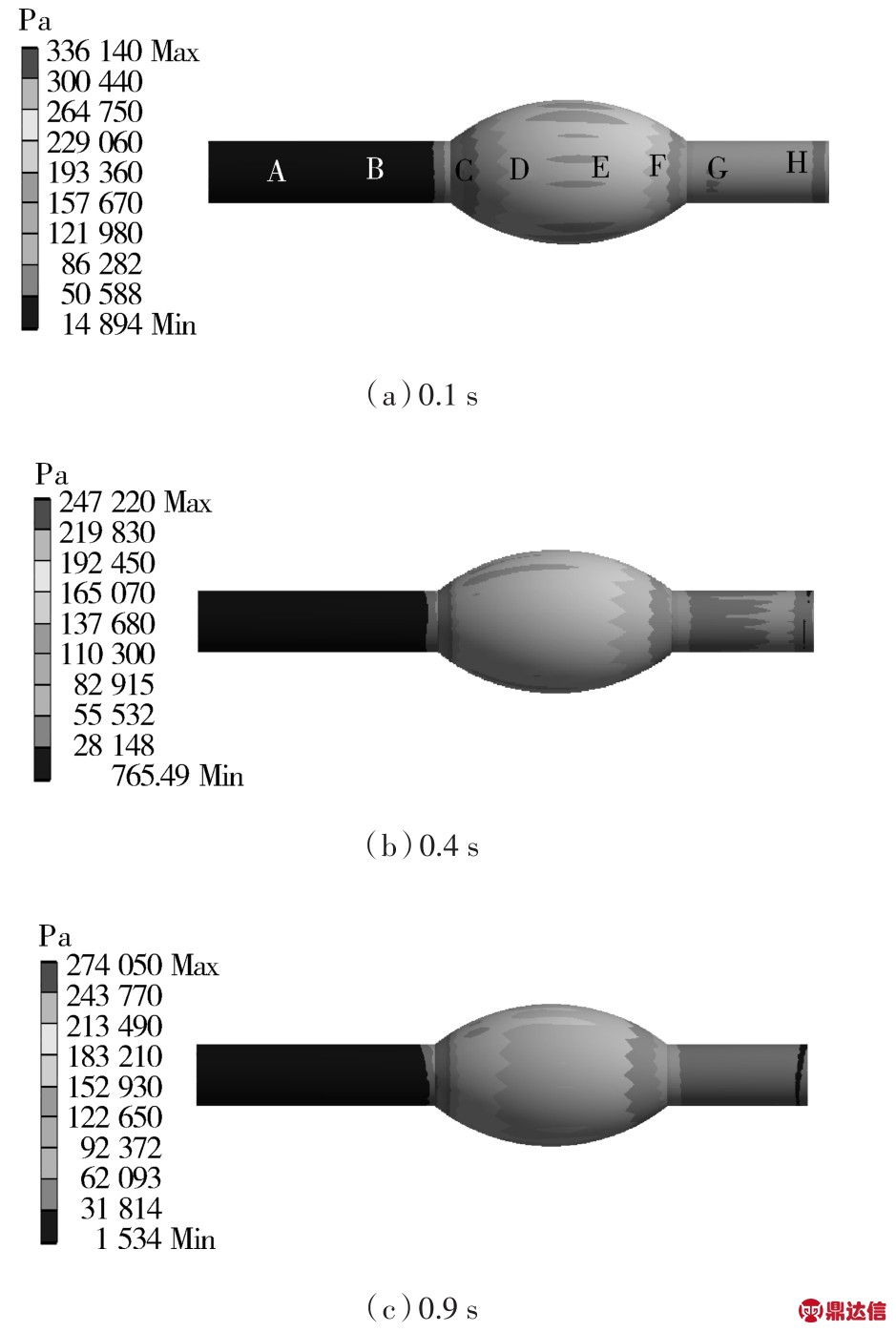

图7 关闭时间时Von-mises应力变化

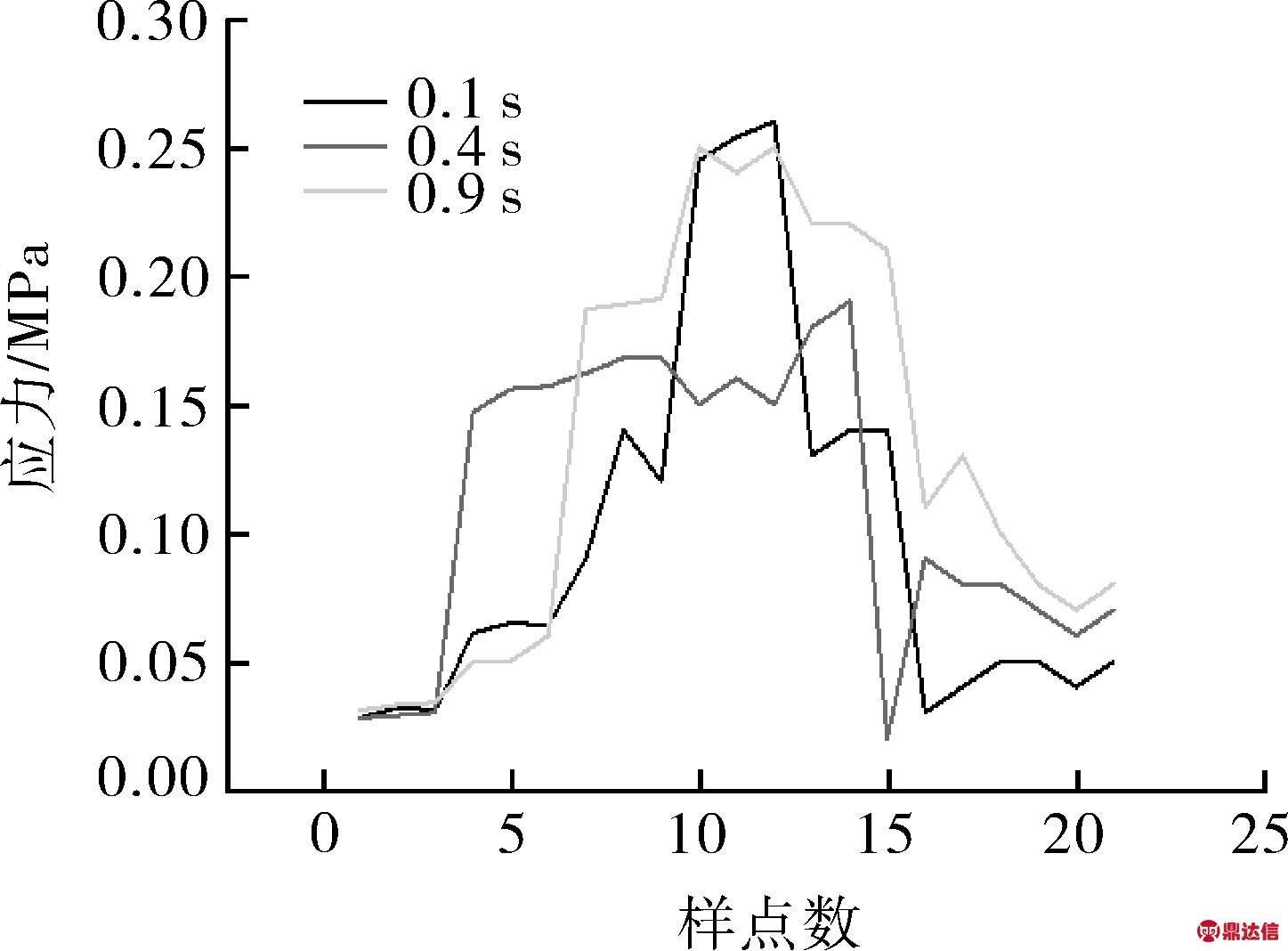

从图7不同时刻的应力分布云图可以看出,最大应力随着关阀时间的延长而逐渐增大,最大应力在阀腔的中心线附近,并在出口端应力降至最小。同时采用与上述相同的方法在其压力云图上设置监测点进行分段处理,在各段流场中设置若干个数据副监测点,并对压力样点数据进行提取,即得到流道路径样点应力分布数据,拟合得到流场应力对比数据曲线如图8所示。从图8可以看出,在球形止回阀关闭过程中,处于3种不同时刻的应力变化规律大致相同。Von-mises应力最大都出现在D-E段,但是在关闭时刻为0.4 s时,阀芯处于球形止回阀的中部位置,此时流阻特性较小,管道内的压力相对较小,故此时的Vonmises应力也是3种时刻中最小的。

图8 不同时刻监测点的应力变化曲线

3 结论

(1)在输流管路系统流固耦合模型的建立过程中,由于在实际工程中,管道的变形量较小,且对流体介质的流态影响不大。因此在进行数值仿真的时候,为了计算流程的简洁,只需要进行单向流固耦合就能得到准确的管道变形和阀体的变形等结果。

(2)在关阀数值模拟分析中,阀门关闭后,由于水锤引起管道内产生了管道升压,管道内压力随着时间推移而向上游传播,并且随着传播距离的增加管道内压力值越来越小。随着关闭时间的延长阀腔内压力不断增加。在此基础上建立监测点对具体位置上材料的Von-mises应力变化分析,得到在关闭初始时刻和即将闭合时刻的变形最大。

(3)通过在管道和腔体的外表面创建检测点得出了在关阀过程中的不同时刻变形量最大和压力最大的位置。