摘要:海阳核电厂的正常余热排出系统(RNS)与一回路冷却剂系统(RCS)的反应堆压力容器直接注入管线(DVI)相连接。在RNS与DVI之间串联两个型式不同的止回阀作为一回路的压力边界,RNS止回阀分为A、B两列,分别为旋启式止回阀V017和截止止回阀V015。RNS止回阀需要定期验证阀门的泄漏和动作性能满足要求。RNS止回阀如果在机组运行期间发生泄漏将会导致一回路压力边界泄漏。在1号机组热态功能试验期间,多次执行RNS止回阀泄漏试验,始终存在泄漏率超标问题。本文主要通过对RNS止回阀在热试期间的四次试验数据进行分析,提出解决RNS止回阀泄漏不合格问题的措施,希望能为此类阀门的在役试验管理工作提供借鉴。

关键词:一回路压力边界;止回阀;泄漏;措施

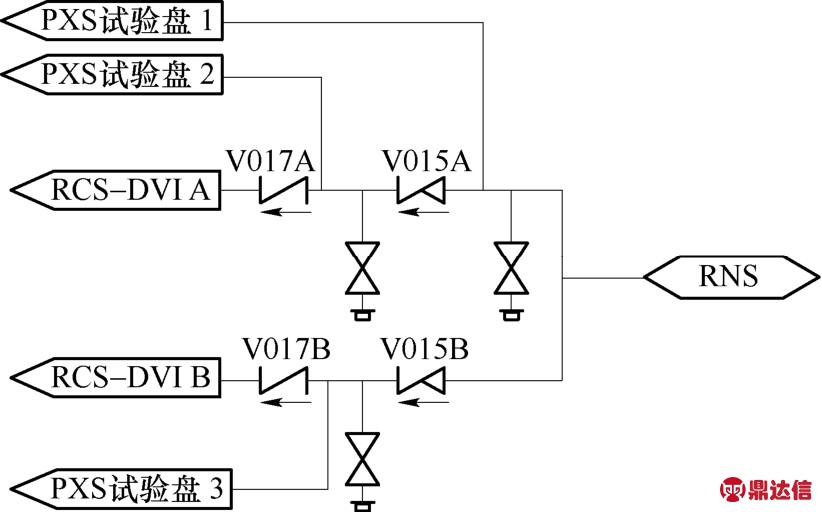

海阳核电厂的 RNS系统为正常余热排出系统,通过直接注入管线(DVI)连接至一回路冷却剂系统(RCS)的反应堆压力容器上,RNS系统上串联的RNS-V015和V017两个止回阀(以下简称RNS止回阀)为一回路压力边界,如图1所示。按照ASME OM卷以及在役试验大纲的要求,RNS止回阀作为一回路压力边界,需要在装料前进行役前试验(PST),在役期间定期进行在役试验(IST),RNS止回阀的试验结果将影响机组的装料和功率提升工作。

图1 RNS止回阀在系统流程中的布置示意图

Fig.1 Schematic diagram of RNS Check

Valve in the system flow-process diagram

RNS-V015是截止止回阀(stop check valve),可以在需要时手动强制关闭;RNS-V017是旋启式止回阀,两个阀门的公称直径均为6英寸,串联布置在管道上,位于安全壳厂房内,分为 A、B两列,其中 RNS-V017位于靠近 RCS系统一侧。RNS止回阀设计有保持关闭、保持开启、转换关闭以及转换开启的安全功能,并且均是“Active”的能动阀门[1]。

RNS止回阀在役试验为在每次换料大修时执行泄漏试验和动作试验,并在装料前执行相同项目的役前试验。止回阀的泄漏试验需要机组升温升压或降温降压时实施,此时一回路系统压力不得高于 3.1 MPa。止回阀的动作试验为阀门的正向打开和反向关闭,验证阀门能够进行开关动作。本文主要讨论其泄漏试验的相关问题。

海阳核电在进行 RNS止回阀的泄漏试验时不满足验收准则要求,多次的役前试验结果都不合格。

1 RNS止回阀的泄漏问题

根据ASME OM的规定,V015和V017作为能动Active阀门,也是OM卷的A、C类阀门[2],其安全功能主要是保持 RCS压力边界并有密封性(泄漏)要求,在役试验项目是在换料停堆时执行其压力隔离泄漏试验和止回动作试验。

1.1 RNS止回阀的试验方法和验收要求

(1)泄漏试验方法

RNS止回阀的泄漏试验,首先需确认 RCS小于 3.1 MPa,通过打开与阀门进口管道上相连的试验管线阀(0.375英寸,部分管道是1英寸,部分是0.375英寸),利用阀门出口侧的RCS系统的较高压力,建立压差,使阀门关闭,实施泄漏试验,观察试验管线上的流量计的读数,此测量值与试验计算标准值进行比较。

(2)泄漏试验的验收准则

RNS止回阀泄漏试验的验收准则是测量值小于试验计算标准值,即:试验管线上流量计测量的泄漏量小于计算标准值。

由于止回阀的泄漏量与阀门压差的1/2次幂成正比,因此RNS止回阀试验计算标准值通过式(1)进行计算:

式中,P1为RCS宽量程压力(高压侧);P2为PXS试验管线的压力(低压侧,);C为常数(根据系统设计规范书,0.198 5)。

1.2 RNS止回阀的试验情况

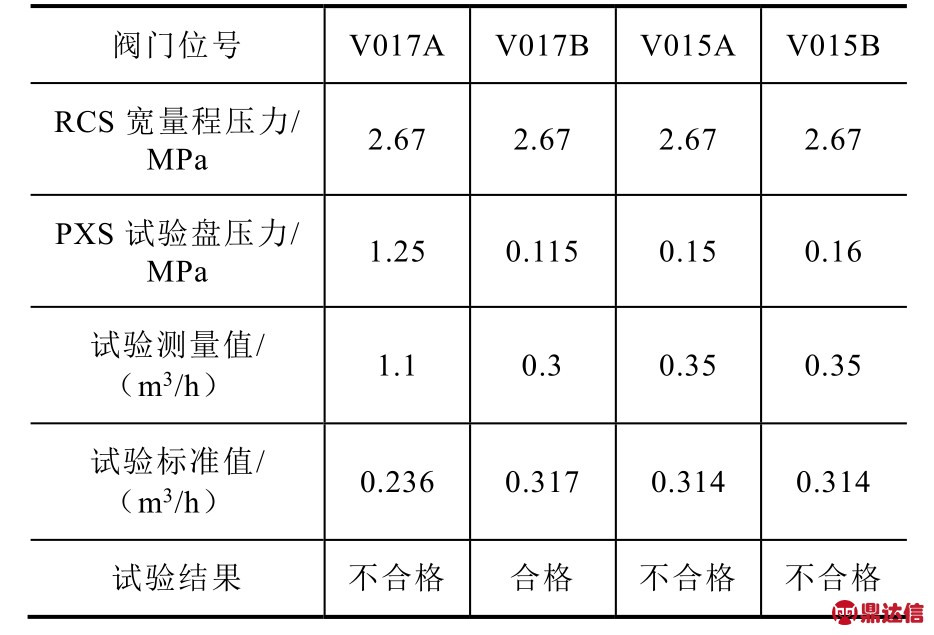

2016年10月3日,在1号机组升温平台(2.67 MPa,177 ℃)执行 RNS止回阀泄漏试验时,发现截止止回阀RNS-V015A/B、旋启式止回阀 RNS-V017A均存在泄漏率超标问题,其中 V017B泄漏量虽基本合格但接近试验标准值,试验数据如表1所示。此时机组正在进行热态功能试验的第一次升温,由于止回阀泄漏较小,且一回路系统压力越大提供的阀门关闭压差越大,越有利于阀门的关闭,为不影响其他调试试验的正常进行,机组继续升温升压至正常工作温度和正常工作压力。持续观察阀门发现机组继续升压后止回阀不再泄漏。

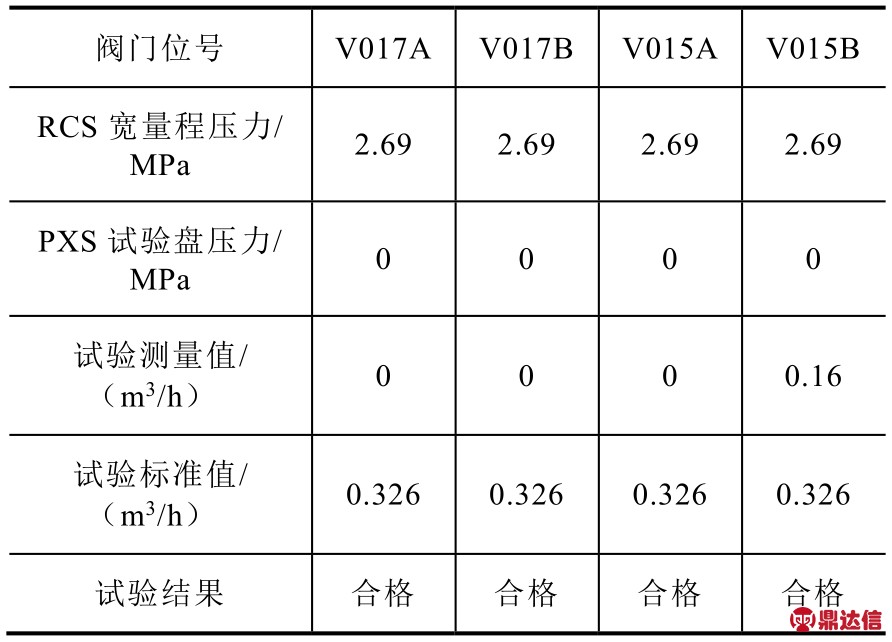

表1 第一次试验数据(升温升压平台)

Table 1 The first test data(in the heating platform)

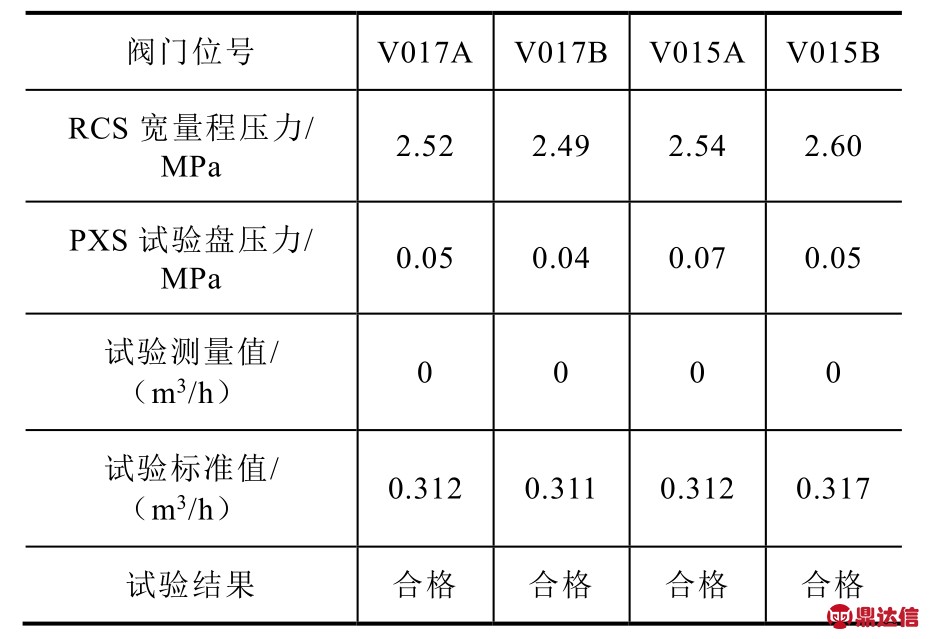

2016年 11月 4日,在机组降温平台(2.5 MPa,140 ℃)再次执行RNS逆止阀泄漏试验,所有的RNS止回阀泄漏率试验结果均合格,试验数据如表2所示。通过分析可知,在泄漏试验前,由于一回路的巨大压差,止回阀已处于关闭状态,此时进行试验时四个阀门均合格的结果不具有代表性,计划待机组再次升温升压时进行试验验证。

表2 第二次试验数据(降温降压平台)

Table 2 The second test data(in the cooling platform)

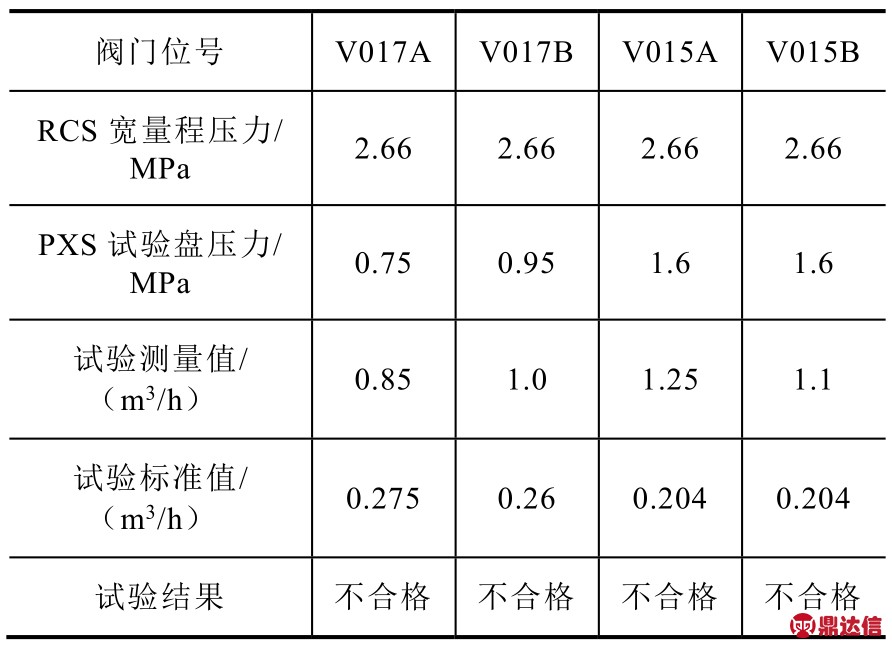

2016年11月24日,机组再次进行升温升压,在试验平台(2.67 MPa,145 ℃)第三次执行RNS止回阀泄漏试验,此时四台止回阀的试验结果均不合格,如表 3所示。试验人员在阀门就地听到V017A存在泄漏,尝试使用铜棒人为敲击RNS-V017A阀体后,再次进行试验时发现试验结果全部合格,如表 4所示。

表3 第三次试验数据(升温升压平台,敲击V017A前)

Table 3 The third test data (in the heating platform,before hammering the valve)

表4 第四次试验数据(升温升压平台,敲击V017A后)

Table 4 The fourth test data (in the heating platform,after hammering the valve)

按照ASME OM的要求,对于非安全壳隔离阀的A类阀门,在进行泄漏试验前,不应使用附加的关阀力来关闭阀门。因此针对第三次试验时的人为敲击后的试验结果判定为不符合试验要求,试验结果不予认可。

因此,RNS止回阀经过多次试验后,试验结果不满足验收准则,试验不成功。同时,三门核电厂的RNS止回阀也存在类似的问题。

2 原因分析

2.1 RNS止回阀的维修

鉴于止回阀多次试验不合格,2016年12月28日对四台止回阀进行了解体维修。解体检查结果显示旋启式止回阀 V017A/B阀板和阀座密封面无划痕、无异物,阀轴动作灵活无卡涩,密封面蓝油试验合格。解体检查显示截止止回阀V015A/B阀芯和阀座密封面无划痕、无异物,阀芯上下运动无卡涩。

通过几次役前试验数据和解体维修结果分析,在试验条件下止回阀可能存在泄漏,存在泄漏的可能性包括以下几种:密封面损伤、阀板不能正常回座、试验压差不足等问题。

2.2 密封面的问题分析

截止式止回阀V015的结构是升降式阀芯、阀体、阀杆等组成,并在阀门出口侧的阀体上设计了压力平衡管用于保持中部阀腔和阀门出口侧的压力一致。

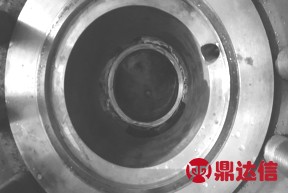

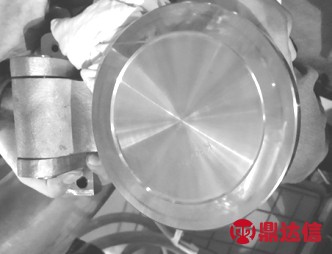

通过解体检查,V015阀芯密封面、阀座密封面良好,密封面蓝油试验虽存在轻微不连续现象,但不影响密封性,阀腔及管道内无异物,阀芯上下运动无卡涩,密封面贴合性较好,排除了由于密封面损伤导致泄漏的可能。

图2 截止止回阀V015阀芯密封面

Fig.2 The disc sealing surface of globe check valve V015

图3 截止止回阀V015阀座密封面

Fig.3 The seat sealing surface of globe check valve V015

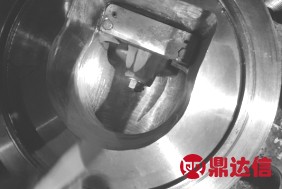

旋启式止回阀 V017由阀板、摇臂以及定位销钉等部件组成,无位置指示装置。

通过解体检查,V017阀板、阀座密封面光滑、良好、无划痕,蓝油试验连续无断线,阀轴运转无卡涩,排除旋启式止回阀密封面损坏导致泄漏的可能性,如图4所示。

图4 旋启式止回阀V017阀板密封面

Fig.4 The disc sealing surface of swing check valve V017

2.3 阀板不能正常回座的问题分析

在解体检查时,旋启式止回阀 V017的阀板缓慢放下依靠其自重回座时不能完全闭合,在阀板与阀座之间存在一个约1 mm的较小间隙,用手指按压摇臂可听到关闭声,存在回座不到位的现象。阀板不能依靠自重完全关闭,在试验工况下,试验管线流阻较大,不能有效的建立压差,存在使阀门存在泄漏的可能。旋启式止回阀在自重情况下不能正常回座对于阀门泄漏起到了重要的贡献作用。

进一步检查发现,阀门在完全开启的情况下,阀板背面与出口管道内壁存在碰撞,摇臂设计不合理。

图5 旋启式止回阀V017内部结构图(俯视)

Fig.5 The internal parts of swing check valve V017

截止止回阀 V015能够完全依靠自重正常回座,不存在不能回座的问题。

2.4 试验方法的问题分析

根据阀门的设计规范书,阀门完全关闭后的进出口压差为 3.1 MPa。止回阀的关闭力与阀门压差成正比,阀门压差越大,则关闭力越大。

根据RNS系统流程图的布置,采用试验管线进行试验。在泄漏试验过程中,试验管线较长且管径较细,压降较大,导致阀门前后压差变化率比较缓慢,不能有效的建立压差,阀门不能实现完全关闭,此问题是阀门泄漏的根本原因。

试验管线路径为:1英寸管至 3/8英寸手动截止阀至3/8英寸管至3/8英寸手动截止阀,再连接至1英寸管,经过大小头至3/8英寸管至 3/8英寸手动截止阀,至流量计,降压路线较长。在阀门维修后系统具备试验条件前,对RNS止回阀进行临时试验,验证阀门维修质量和阀门关闭压差是否满足设计要求。由于RNS与RCS之间无隔离阀,不能直接进行试验,需要使用专用堵头对DVI管线进行封堵。

3 解决措施

针对止回阀泄漏试验不合格的问题,可以通过以下措施对出现的问题进行纠正,从而使止回阀泄漏试验能够满足验收准则的要求。

3.1 阀板组件的重新装配调整

对旋启式止回阀进行重新装配,调整定位销的位置,纠正阀板的装配误差;调整阀板压紧螺母的间隙使阀板能够在重力作用下与阀座完全贴合;检查阀轴与摇臂的间隙,确保阀板密封面与阀座密封面的重合。

同时,重新设计新的阀板摇臂结构,使摇臂与管道直接接触,避免阀门全开时阀板背部与管道内部发生碰撞。

3.2 试验管线的技术改造

阀门泄漏的根本原因是阀门关闭时阀门前后压差较小,不能实现阀门的关闭和密封,因此有必要对其试验管线进行改造,降低试验管线的压降,以提供足够的关闭压差来确保阀门在试验工况下能够实现完全关闭。

对 RNS逆止阀进出口管道上相连接的试验管线进行加粗。将原试验管线上的 0.375英寸的管线全部变更为1英寸管道,从而提高流通能力,降低试验管线的压降损失。

当然,也可以通过修改试验泄压路径的方法来增加阀门试验时的关闭压差,即直接使用RNS止回阀进出口管道相连接的就地1英寸疏水阀进行泄压来关闭阀门。但是这种方法需要接临时疏水管进行疏水,并且需要工作人员进入蓄压箱隔间内部,增加了人员辐照剂量和工作风险,不建议采用

3.3 增加阀门位置指示器的技术改造

为解决阀门实际关闭位置无法判断的问题,建议对旋启式止回阀进行技术改造,增加外部可视的位置指示装置,以指示阀芯的实际位置。

4 结论

本文通过对 RNS止回阀役前试验数据进行总结,通过解体检查以及对导致RNS止回阀泄漏的原因进行了深入分析,提出RNS止回阀泄漏的根本原因是试验管线不能建立足够压差,并且旋启式止回阀的阀板装配问题也是导致阀门试验不满足要求的重要贡献因素,给出了一些RNS止回阀役前试验问题的解决办法,以期为 RNS止回阀试验不合格问题的解决提供一些参考。同时,希望能够为一回路压力边界等类似止回阀的役前试验和在役试验问题的处理提供借鉴和参考。