摘 要:为减小动力装置止回阀切换时的水击和阀头与阀座的撞击,提出了阀头与流体运动方向互逆的对冲式止回阀。将FLUENT的动网格技术引入到止回阀内部流场的模拟中,解决了阀门关闭时内部流场区域瞬时变化的问题。由牛顿运动第二定律的欧拉显式格式得出了阀门在关闭过程中的流量变化,阀头、阀座的受力变化和速度变化,通过以上参量判断阀头、阀座的工作状态,最后通过实验来验证理论分析的结果。模拟结果与实验表明,动网格技术能够较好地模拟阀门内部流场的变化,对冲式止回阀能够可靠地在小流量情况下关闭。

关键词:止回阀;动态特性;动网格;用户自定义文件;流场

为了增加动力装置的生命力,在每条回路中设置了2台泵,由于这一特殊结构,必须在每台泵出口处设置止回阀以防止冷却剂倒流[1]。同时要求阀门的关闭速度不能过快,否则可能会引起严重的水锤现象,造成管道、泵等设备的严重损坏。另外,还需要止回阀有一定的泄漏量,否则开启备用回路时会对其造成一定的热冲击,引起材料热疲劳。由此可见,止回阀的作用在动力装置中非常重要。目前常见的止回阀有旋启式、双碟式、升降式、斜碟式,这些止回阀的流体运动方向与阀头运动方向一致,可能导致严重的水锤现象和阀头与阀座的撞击。如果流体运动方向与阀头运动方向相反,则阀头会与流体相互形成阻尼,将会大大减弱水锤现象和阀头与阀座的撞击。本文利用此原理研制了对冲式止回阀,其抑制水锤和阀头与阀座撞击能力较好,高流量下启闭特性较好,但低流量下关闭可靠性不高,需要对其关闭过程的动态特性应用计算流体力学技术进一步研究。

1 模型的建立

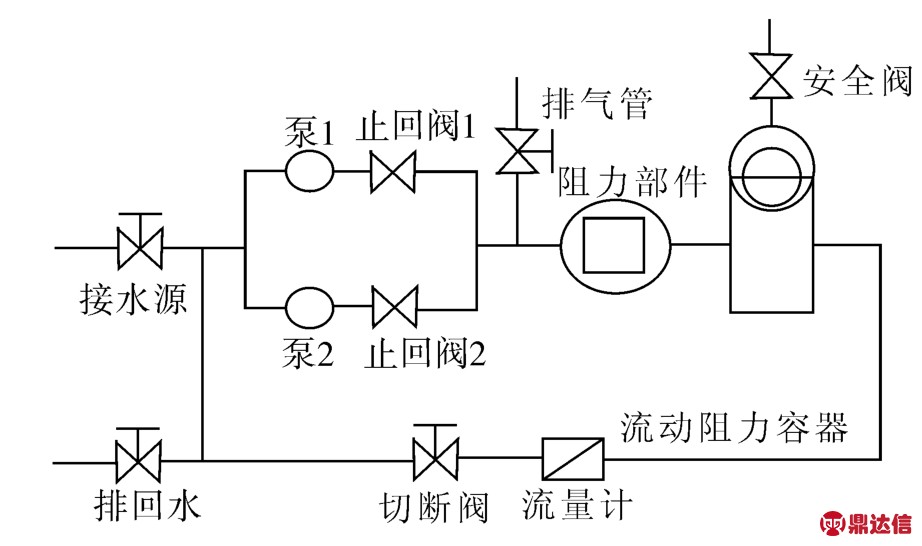

图1为动力装置实验系统简图,为增加可靠性,设置了2台泵。当1号泵停闭后开启2号泵时,1号止回阀应可靠关闭,否则部分冷却剂会在1号泵和2号泵之间形成小循环,防止造成事故。

图1 动力装置系统简图

Fig.1 Sketch of power unit system

1.1 原理

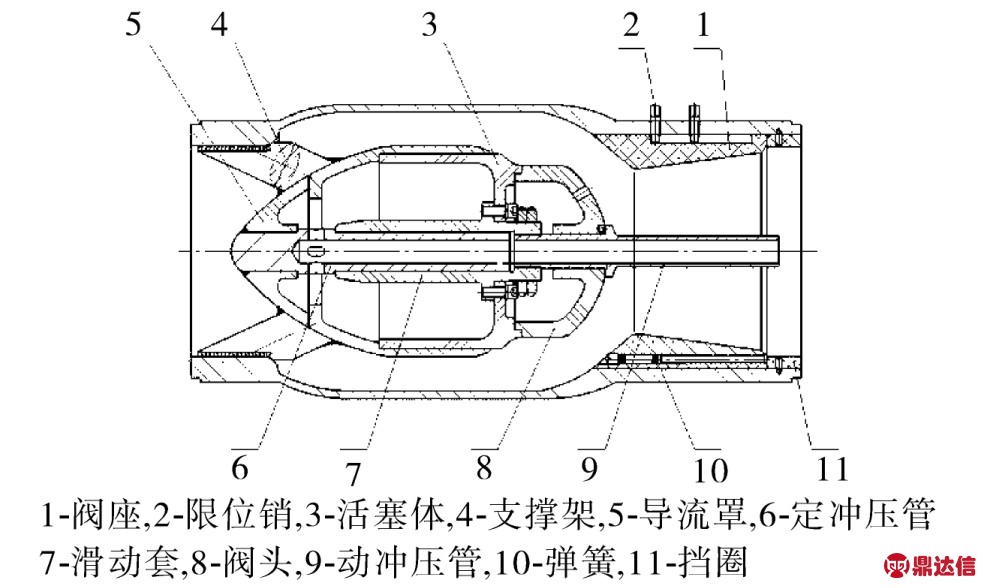

对冲式止回阀结构图如图2[2],对冲式止回阀利用差动活塞实现阀头与流体的对冲运动。所谓对冲运动是指阀头的运动方向与流体的流动方向相反,止回阀在流体顺流时能够快速开启,在流体逆流时阀头能与流体相互形成阻尼,并完成关闭运动。

图2 止回阀结构图

Fig.2 Structure map of DC check valve

对冲式止回阀的阀头关闭驱动力主要是由冲压腔内侧、冲压腔外侧和阀头前端3个区域所形成的压差提供的[3-4]。当流体顺流开启时,流体经过阀头与阀体的节流作用后压力下降,所以阀头前端处于低压区,因冲压腔内侧与冲压管相通,冲压管开口处于低压区,故冲压腔内侧为低压区,而冲压腔外侧位高压区,且因活塞直径大于阀头直径,所以作用于阀头上的合力指向开启方向,阀门打开。阀头的移动方向与流体流动的方向相反。

当流体逆流关闭时,冲压腔内流体速度很低,压力近似于滞止压力,所以处于高压区,而阀头前端和冲压腔外侧流体速度较快,处于低压区,且活塞直径大于阀座直径,所以作用于阀头上的合力指向关闭方向,阀门关闭。阀头的运动方向与流体的流动方向相反。另外,阀座是可活动的,在流体节流作用下,可加速阀门的关闭。

1.2 动力学模型

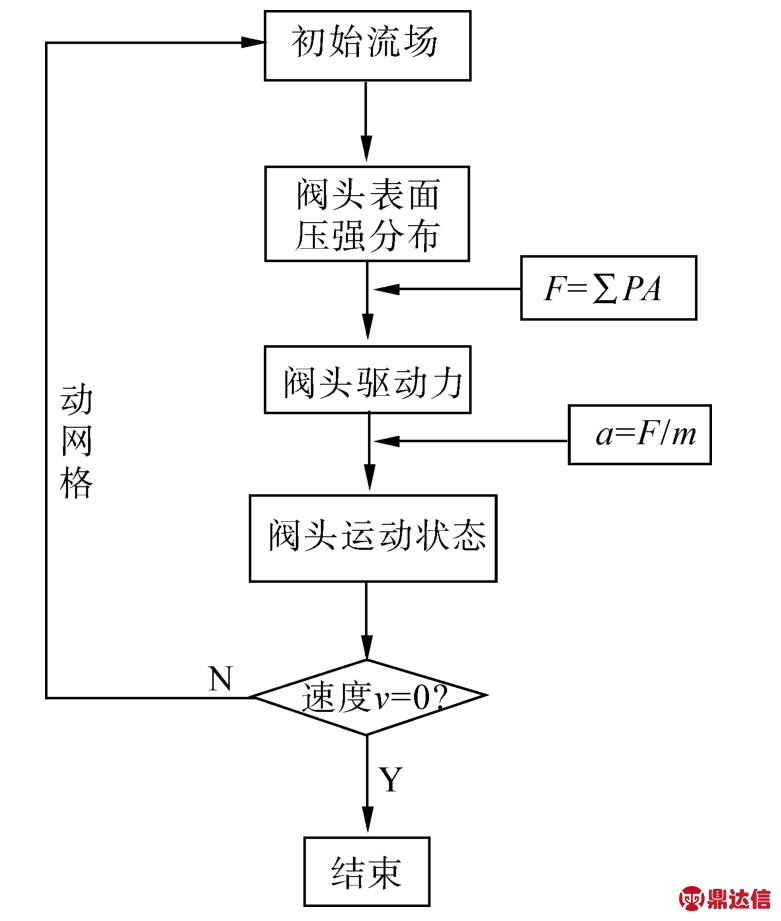

阀头上的压差取决于阀内流场的压力分布,该压差产生阀头赖以完成启闭动作的驱动力,而阀头的运动直接影响阀内流场,流场的变化又反过来影响阀内流场的分布。如图3所示,是利用CFD技术模拟对冲式止回阀启闭动态过程的程序流程图,对冲式止回阀的动态过程是一个耦合的闭环过程,需用数值计算的方法求解。

图3 DC止回阀动力学流程图

Fig.3 Dynamics flow diagram of DC check valve

由于止回阀的结构较复杂,导致其流场、压力场分布也比较复杂,所以在建立流道时进行了必要简化。根据图3中所示压力分布、阀头驱动力以及阀头运动速度的耦合关系,可以得到阀头阀座的受力方程。阀头、阀座的受力方程遵循牛顿第二定律,其中阀座比阀头多弹簧的推力。以下为阀座的力学方程。

根据牛顿第二定律,有

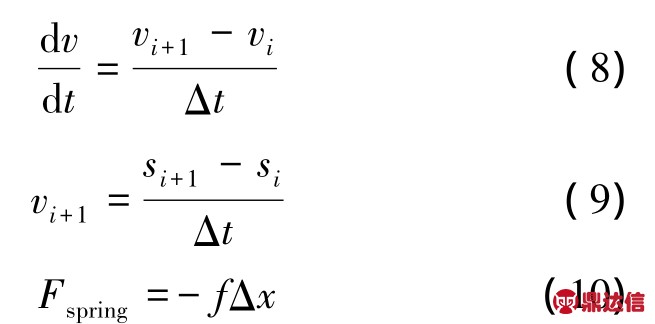

其差分格式和边界条件为

式中:m为阀座质量,kg;Fflow为流体作用力,N;Fspring为弹簧作用力,N;vi为阀头在i时刻的速度,m/s;si为阀头在i时刻的位移,m;k为弹簧系数,N/m。

将以上运动方程编译成Fluent用户自定义文件(UDF)程序,与FLUENT相连接定义阀座的运动状态。阀头的运动程序参照阀座的运动程序,需将弹簧的系数k定义为零。

1.3 数值计算与边界条件

采用有限体积法求解,压力项用标准格式离散,其余都用一阶迎风格式离散,压力速度耦合方式用SIMPLE算法求解。进出口边界类型设定为压力进口和出口,进口压力100 kPa,出口压力96 kPa。工作压力设定为 101.325 kPa。计算流体的密度为 998.2 kg/m3,粘性系数为 0.001 N·s/m3。湍流强度 0.03,水力直径0.28 m,动网格弹性系数 0.8,边界松弛因子 0.8。

2 动网格的生成

对冲式止回阀在关闭过程中流域形状不断发生改变,其动态过程可通过对比不同工况下阀头、阀座所受的力和速度的变化分析。通过对比不同工况下的冷却剂流量变化判断阀门的关闭特性,这样可确定不同状态下的阀门工作状态。利用FLUENT中动网格设置以及欧拉显式方程编写UDF程序,通过流场分析对阀头阀座进行动态分析,可对对冲式止回阀的关闭过程实现动态可视化模拟[6-7]。

2.1 动网格技术

所选的网格为三角形和正四面体,所以采用弹簧近似光滑模型,但此模型不能用于运动变化幅度较大的模型。为了保证网格在更新过程的可靠性,还选用了局部网格重划模型,确保阀头、阀座运动较大时网格不出现负体积。

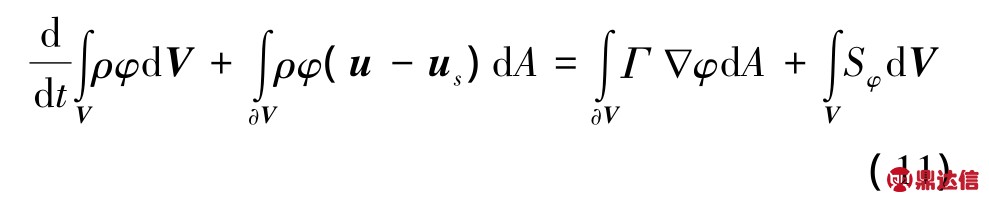

流场控制模型是基于流域固定形状的情况,当采用动网格技术后,计算区域是变化的,所以要对上述流场控制模型进行改造,即考虑动边界移动的影响[8-10],表达式如下:

式中:ρ为液体的密度,kg/m3;u为液体的速度矢量;us为动网格的网格变形速度;Γ为扩散系数;A为控制体表面积;Sφ为通量的源项φ;∂V为控制体V的边界。

2.2 UDF 程序

对冲式止回阀的关闭过程即力的平衡过程,对其进行关闭过程的动态研究,需要首先对其进行受力过程分析,根据止回阀的结构尺寸建立其全开三维实体模型,选择相应的计算模型,根据阀座和阀头的运动情况,通过适时地生成和消亡网格更新计算区域,完成阀门关闭过程的模拟。利用牛顿第二定律的欧拉显式方程式:

式中:vt为 t时刻阀头速度,m/s;vt-Δt为阀头 Δt时刻前速度,m/s;P为阀头所受压强,Pa;A为阀头面积,m2;F为所受到的反向力,N;m为阀头质量,kg;Δt为时间间隔,s。由式(12)描述阀头和阀座运动,通过编译动网格UDF自定义宏,对每一时间步中的节点位置进行更新。

3 模拟结果及分析

为了研究对冲式止回阀关阀动态过程,模拟了其内部压力云图、速度场、流量特性、阀头阀座受力情况。通过对比不同压差下阀头、阀座受力以及速度变化,分析阀头、阀座的运动情况。通过对比不同压差下阀门的流量变化判断阀门的关闭特性,可清楚地了解不同状态下阀门的工作状态。模拟中选取的压差分别为2、3、4、5 kPa 4种情况进行分析。

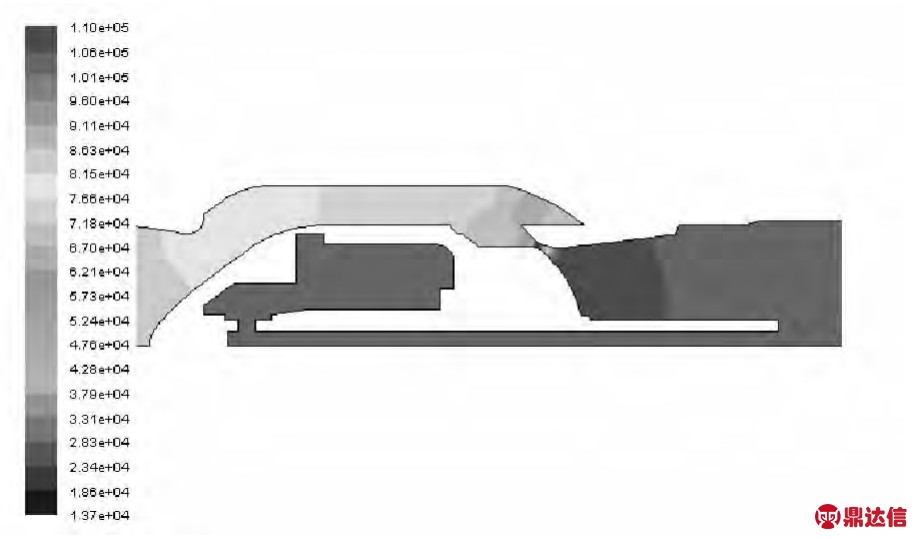

3.1 阀内的流场分布

如图4为对冲式止回阀关闭时的静压云图,由图可以看出,流体流动方向为逆流,止回阀关闭以后,压力腔、冲压管内部以及右侧管道为高压区,左侧管道为低压区,如此可保证阀门处于关闭状态,直到流体向右反向流动时阀门被打开。如果流体运动方向为顺流,则冲压管内部与压力腔内部为低压区,靠活塞与阀头面积之差所产生的力使得阀头向左侧运动。

图4 对冲式止回阀关闭时的静压云图

Fig.4 Static pressure nephogram of DC check valve closed

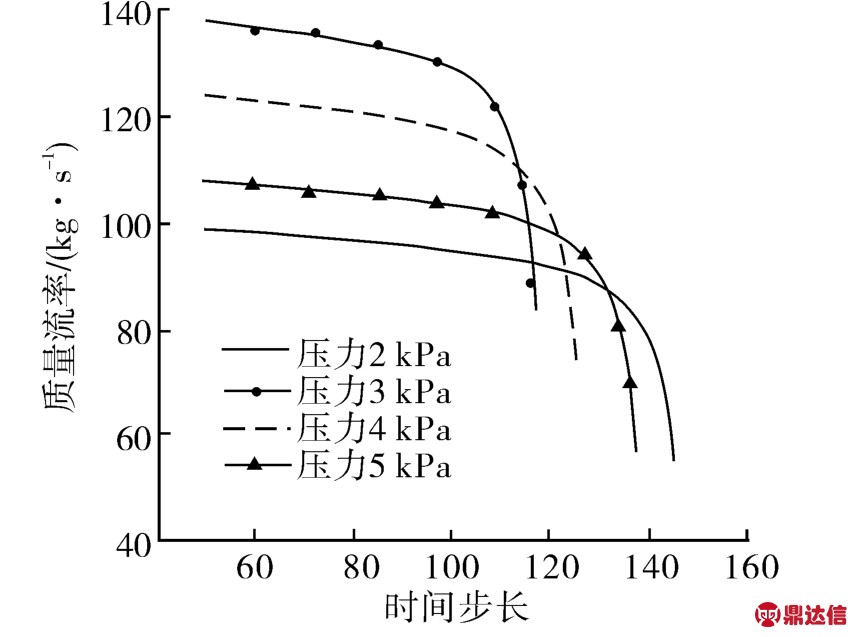

3.2 流量特性

流量特性是阀门重要性能指标,图5给出了对冲式止回阀在关闭过程中,不同压差下阀门关闭时入口流量的数值模拟结果。

由图5可知,随着压差的增大流量变化剧烈。压差越大,初始流量也越大,剩余流量也越大。从动态过程来看,流量在阀关闭过程中先缓慢变化,然后急剧减小。这是由于阀头阀座的运动速度逐渐增大所致。在关闭过程结束时,存在剩余流量。这是由于对冲式止回阀关闭过程中,阀头阀座在阀门开度较小时速度较大,单位时间步长内的运动距离较大而造成的。另一个原因是FLUENT的计算区域必须要有网格,所以只能模拟到阀门开度很小的情况。

图5 对冲式止回阀流量图

Fig.5 Chart of mass flow rate

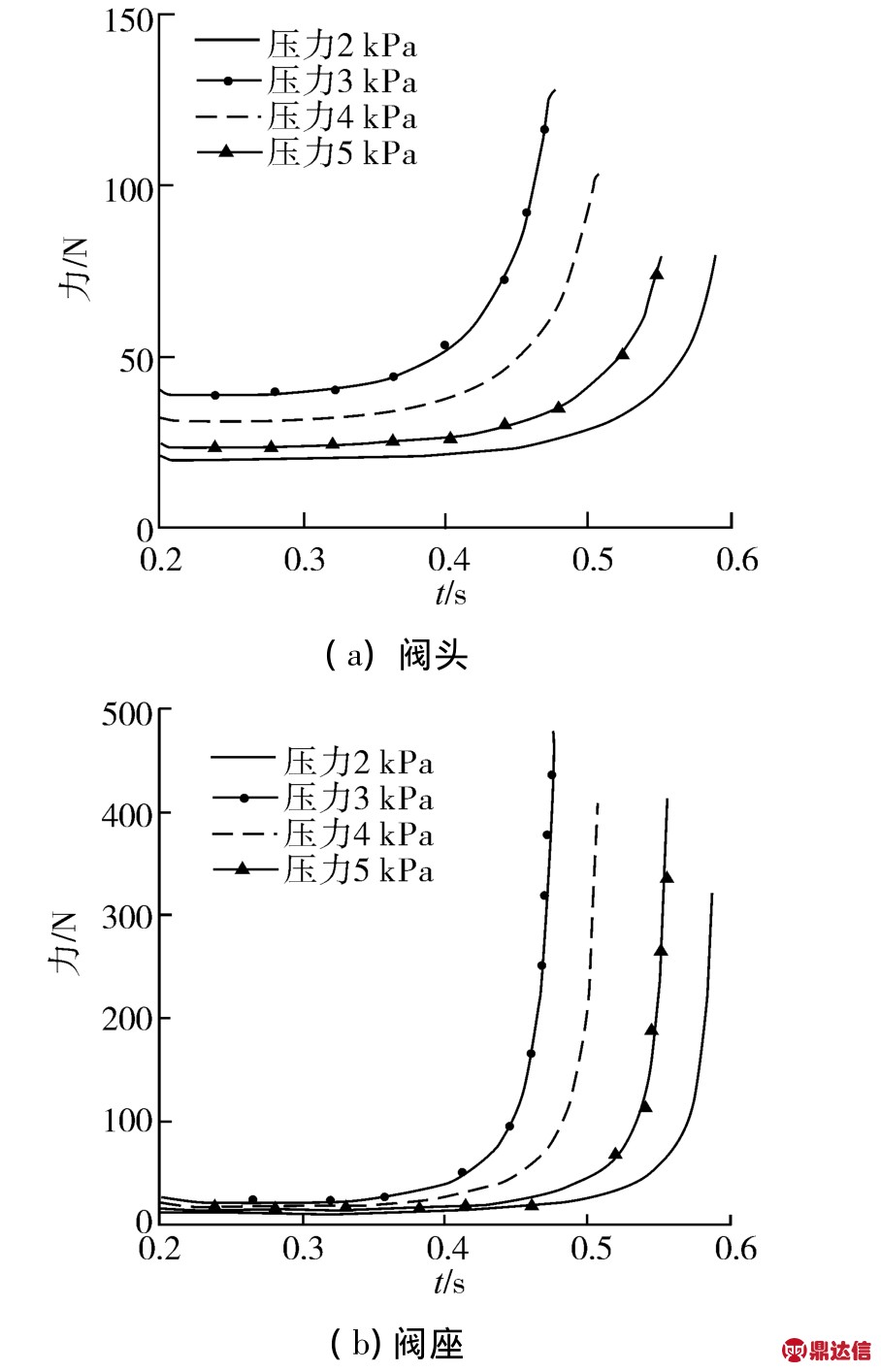

3.3 阀头阀座分析

图6为4种不同压差下阀头、阀座的受力图,由图可知随着压差的增大,阀头阀座所受到的力在增大。阀门的开度越小,阀头阀座力的变化越剧烈。且随压差的增大,阀门的关闭时间也越短。

图6 对冲式止回阀阀头、阀座受力图

Fig.6 Force diagram of DC check valve head and seat

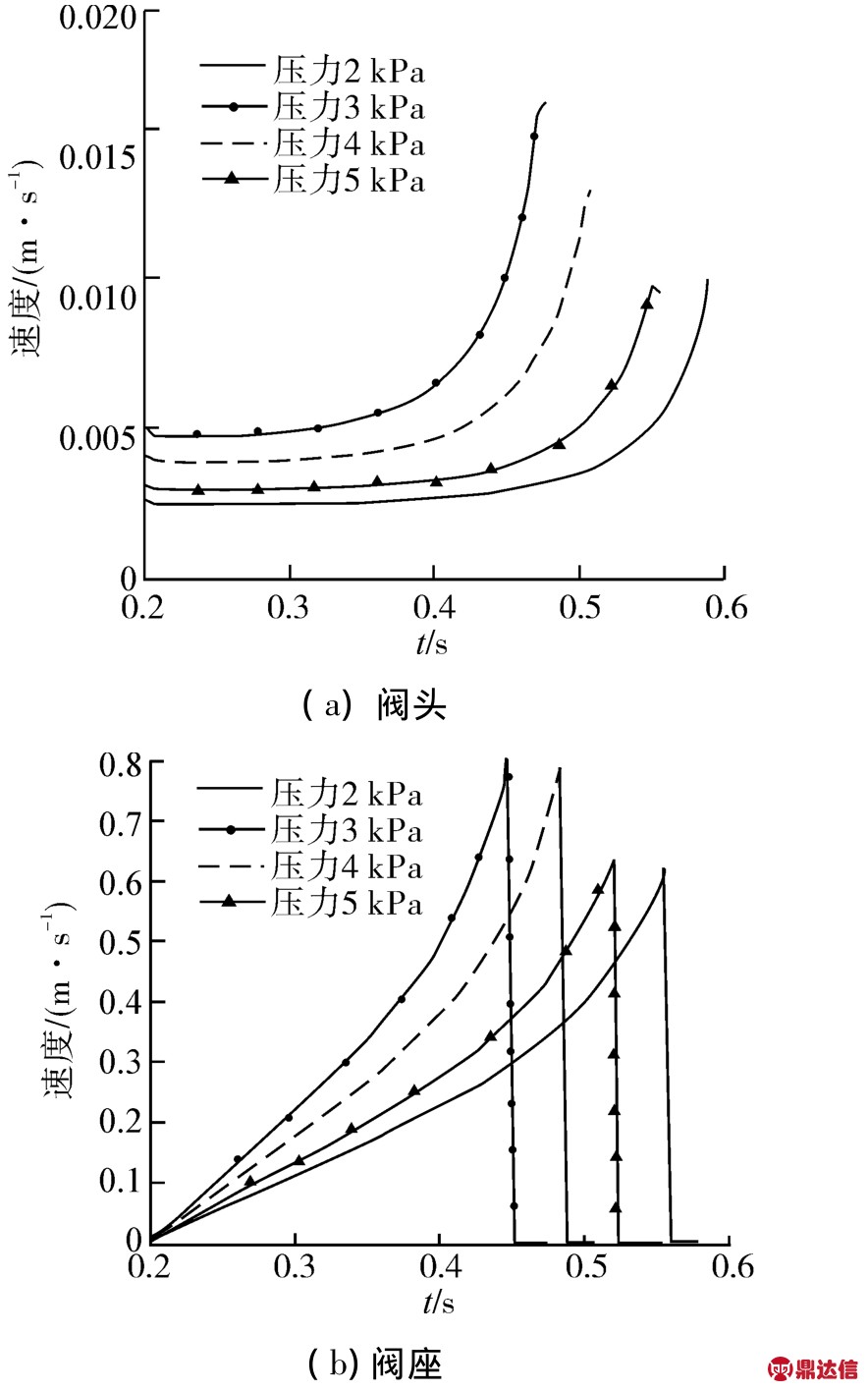

图7为阀头、阀座速度变化曲线,由图可知,阀头、阀座速度与压差和开度有关,随压差增大而增大,随开度减小而增大。

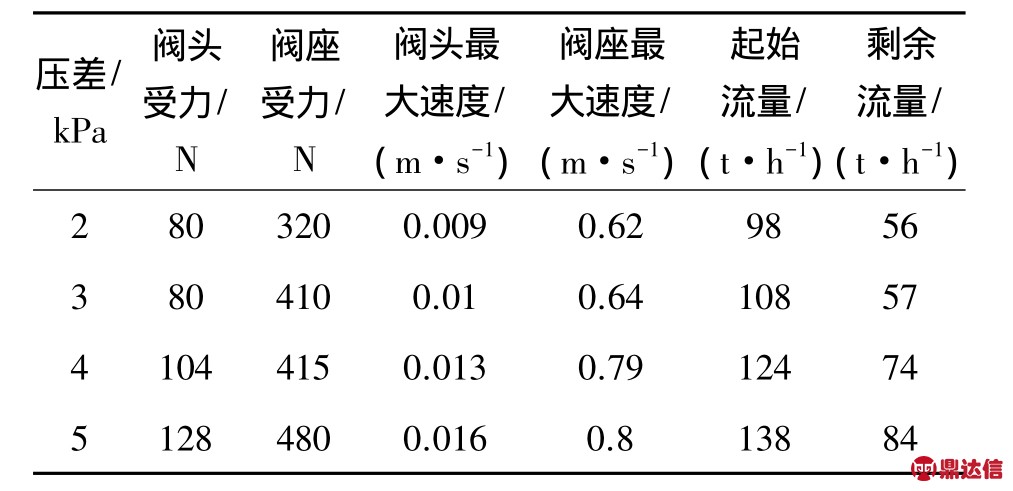

4种压差下阀头、阀座受力,阀头、阀座的最大速度,起始流量及剩余流量的数值如表1所示。

图7 对冲式止回阀阀座速度图

Fig.7 Velocity diagram of DC check valve head and seat

表1 不同压差下阀头、阀座参数

Table 1 Parameter of valve head and seat at different pressure

4 实验结果与分析

实验按图1所示的回路建立实验台架,2台泵分别由2台变频器控制转速,从而控制泵流量。测点主要有1、2号阀阀前、阀内、阀后的压力以及回路的流量。通过这些数据可以对阀的运动特性进行分析。阀的关闭状态通过3种方法来判断:

1)通过主环路的电磁流量计进行判断。通过对比实验流量和在该频率下的理论流量来判断阀的关闭程度,2个值接近时表明阀门已将关闭。

2)通过阀头关闭时的声音判断其运动情况。阀门关闭时会听见一声很小的水击声,若听见此声音则表明阀门已关闭,否则没有关闭。

3)通过阀体上的观察孔进行观察。通过观察和标记阀头阀座的位置来判断。

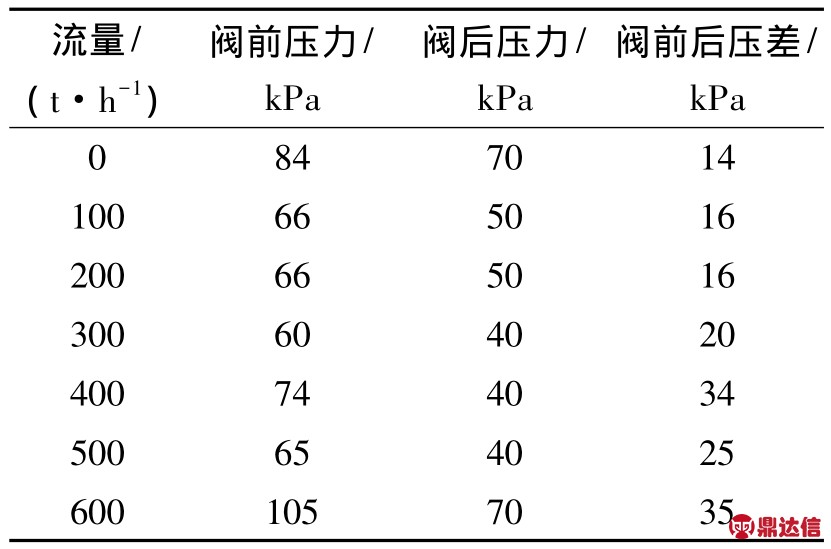

为得到流量和压差的关系,选取了流量分别为0、100、200、300、400、500、600 t/h 的节点分析。选取节点上阀前、阀后压力,计算得出前后压差,得到表2[11]。

表2 不同流量止回阀前后压力及压差

Table 2 Pressure before and after valve and pressure difference at different flow rates

实验的关闭时间大致在5 s左右,比计算时间大很多(计算时间不超过1 s,而且压差越大,关闭时间越短,压差为4 kPa时阀门的关闭时间为0.508 s)。这是由于没有考虑滑动套与冲压管之间的摩擦造成的,另外,双泵切换时流体的换向需要一定时间也造成了关闭时间的延迟。

5 结论

通过对对冲式止回阀的动态计算和分析可得到如下结论:

1)阀座的运动对于阀头受力有很大影响。随着阀座的关闭运动,阀头所受的瞬态力逐步增大,阀门的关闭会越来越快,增加了阀门关闭的可靠性。

2)对不同压差下对止回阀的动态计算结果的分析表明,随着阀门开度减小,阀头、阀座受力不断增大,阀头、阀座速度不断增加。阀座受力和速度远远大于阀头受力和速度。阀门所受压差越大,关闭时间越短。

3)试验中关闭时间在5 s左右,远大于计算时间是由于实验过程阀头、阀座的运动受到滑动套与冲压管之间滑动摩擦力的影响,在计算中没有考虑此影响。另外,双泵切换有时间差会造成流体换向时间延迟,也会影响关闭时间。

4)低流量下对冲式止回阀关闭的可靠性依然是其面临的主要问题,还需参数敏感性分析进行优化设计以及实验两方面加以解决。