摘要:对立式升降式止回阀流道型线进行优化设计,采用Granville双参数平方多项式回转体流线型对阀瓣型线进行设计,选用Granville尾部型线对导流体型线进行设计.通过解析计算法、数值模拟法和试验验证对优化设计的新流道进行流阻分析,结果表明:新流道的流阻系数比原有流道下降约47%,且压力分布均匀、梯度小,具有优良的流场特性.

0 引言

社会的发展始终离不开能源,进入现代社会,不可再生能源日渐枯竭,节能技术越来越受到重视.对于管道系统来说,节能主要体现在降低压力损失上;而对于阀门来说,降低阀门流阻系数是一种较为有效可行的节能方法[1-2].

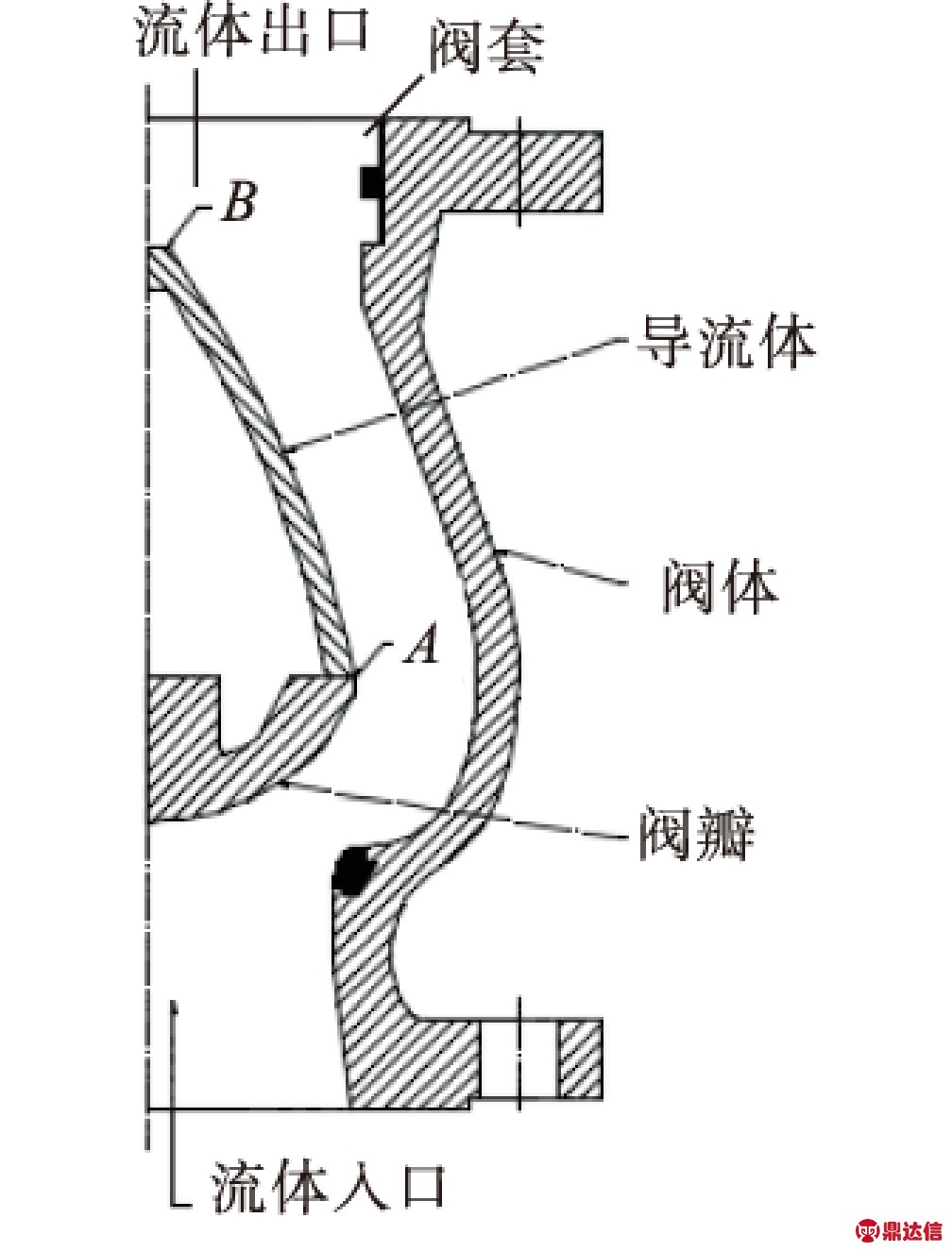

一般来说,降低立式升降式止回阀的流阻系数,可以通过对阀门内部流道优化来实现.阀门内部流道由阀瓣、导流体和阀体内壁构成(见图1).所以,止回阀流道的优化设计可以分为三部分,包括阀瓣型线设计、导流体型线设计和阀体内壁的型线设计.

阀门流道的型线设计非常繁琐复杂,目前还没有一种通用的而且足够精确的方法.实际上,当阀瓣完全开启时,阀瓣和导流体组成了一个回转体.在工程应用中,流线型回转体具有优良的流场特性,而且几何形状简单.而流线型回转体的型线设计对于降低流体阻力、改善流场特性直接而有效,并且不需附加额外的部件,相比其他的改进方法更具优势[3].本文拟对立式升降式止回阀流道进行优化设计,并进行流阻分析,以期提出一种新的设计思路,供业界参考.

图1 立式升降式止回阀内部流道

Fig.1 The flow channel of vertical lift check valve

1 阀瓣型线设计

立式升降式止回阀的阀瓣和导流体结构紧凑,由其闭合而组成的型线是一种没有平行中体的回转体型线[4].可以将其型线分为入流段(即阀瓣)和出流段(即导流体)两部分.

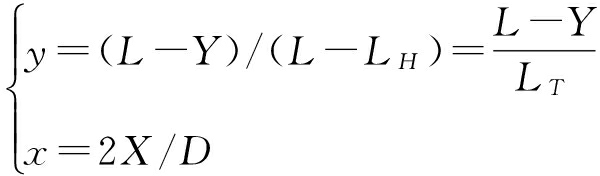

1.1 量纲转换

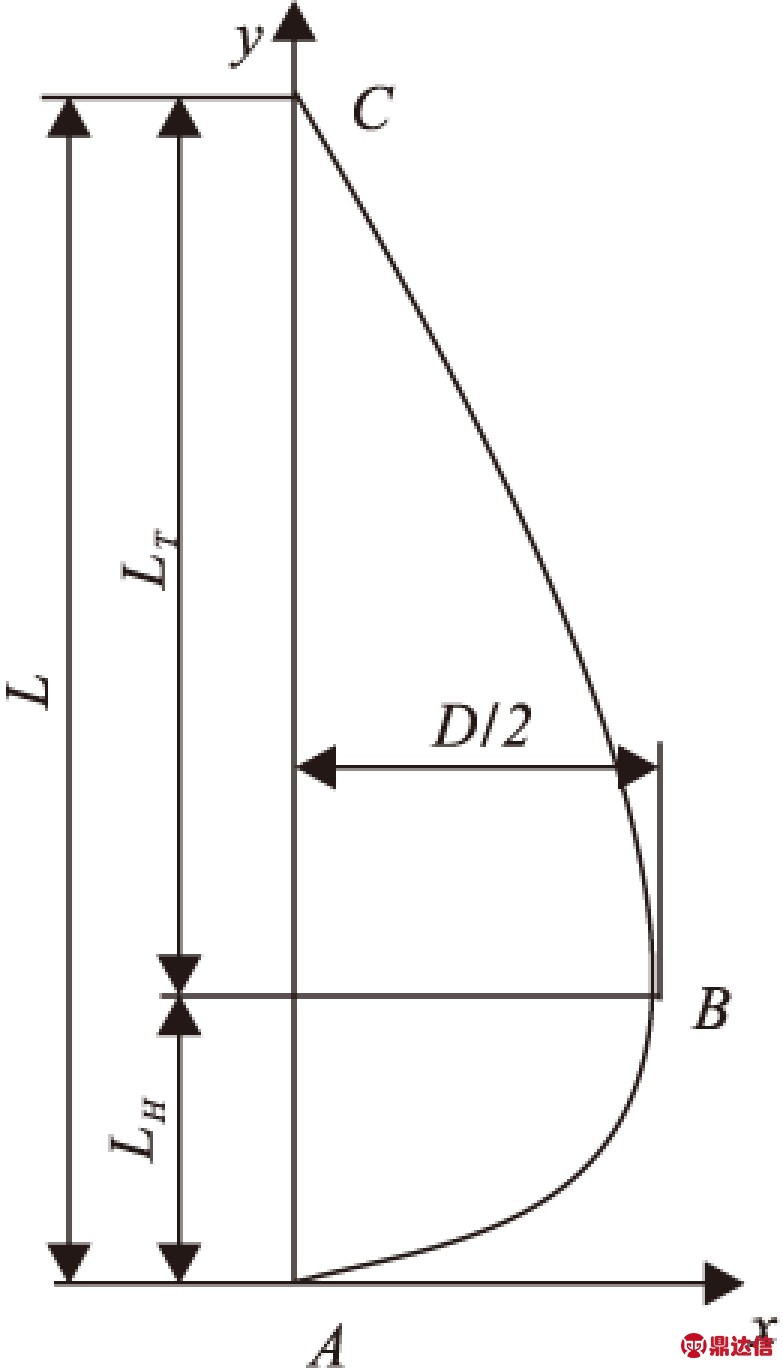

设阀瓣和导流体闭合后的总长度为L,入流段长为LH,出流段长为LT,最大直径为D.取坐标原点位于阀瓣底端,Y轴沿阀瓣和导流体的轴线向上,X轴垂直于Y轴向右,回转体型线坐标系见图2.(X,Y)表示线型上某一点的坐标.通过转换关系式①②对有量纲坐标X,Y进行转换,转换后的坐标以(x,y)表示.

入流段:

图2 回转体型线坐标系

Fig.2 The coordinate of the curve of solid of revolution

①

出流段:

②

1.2 阀瓣的数学线型

理论上,任何曲线都可以被多项式近似描述,但若要取得足够的精度,则需要多阶的多项式,计算非常复杂繁琐.P.S.Granville[5]通过长期的努力,提出了将线性方程分段表示的理论,可以将回转体型线分段建立多项式,通过边界条件将各段连接起来.

阀瓣的线型选择Granville圆头回转体线型双参数平方多项式,即

x2=f(y)=r0R(y)+ks1Ks1(y)+Q(y)

③

其中

R(y)=2y(y-1)4

Q(y)=1-(y-1)4(4y+1)

式中,r0是数学线型在y=0处的曲率半径;ks1是数学线型在y=1处的曲率变化率;函数Q(y)是主函数,函数R(y)是r0的影响函数,Ks1(y)是ks1的影响函数.

把各个影响函数代入主函数,整理后可得

1-(4y+1)(y-1)4=f(y,r0,ks1)

1.3 边界条件

1)零值条件:函数f(y,r0,ks1)的值不能小于0,否则无意义,所以

x2=f(y,r0,ks1)≥0 0≤y≤1

④

仅从上式无法求解r0和ks1关于y的取值范围.可以借助几何包络线来求r0和ks1的取值范围.

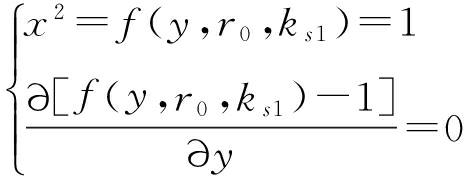

2)单位值条件:由于无量纲化的限制,x的值在0≤y≤1的区间内不能大于1,否则无意义.在单位值条件下的约束

⑤

3)极值条件:若型线上x在0<y<1区间内存在极小值或者极大值,是不利于降低流阻系数的.

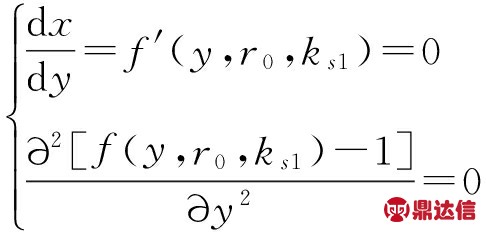

⑥

4)拐点条件:若型线存在拐点,容易引起边界层脱落,不利于降低流阻,故型线不能有拐点.无拐点的包络方程为

![]() 或

或![]()

⑦

对于方程组⑦,由于式中含有r0和ks1的乘积项,难以运用传统的解析方法求得r0和ks1的参数方程.可以借助数值方法计算,在(0,1)区间内取不同的值yi,求解其对应的r0i和ks1i,把得出的多对r0i和ks1i作成曲线,就能获得拐点包络线.

基于零值条件、单位值条件、极值条件和拐点条件,借助方程组④—⑦,在(0,1)区间内,可以作出4条包络线,其交集为r0和ks1的取值范围,见图3.

1.4 型线方程的确定

图3 r0和ks1的取值范围

Fig.3 Value range of parameters r0 and ks1

根据止回阀阀瓣的厚度要求,厚度计算公式[6]为

式中,DMP为密封面平均直径/mm;P为设计压力/MPa;结构特征系数K=0.3;[σW]为材料的许用弯应力/MPa;C为厚度的附加量/mm.

阀瓣厚度应满足要求,则LH>SB,为了保证阀瓣的顺利启闭,要求其型线不能过于尖锐,应使LH<D/2,参照GB/T 12233—2006标准的要求计算后得SB=14.625 mm,所以有14.625 mm<LH<D/2.综合考虑止回阀的启闭特性、阀瓣尺寸和流阻特性等多方面因素,最终确定型线方程的各个参数为:r0=1.1 mm,ks1=9.5,LH=43 mm,代入式③得

x2=1.1R(y)+9.5Ks1(y)+Q(y)

将Y=Y/LH,x=2X/D,LH=43 mm,D=100 mm代入上式,整理得出回转体阀瓣型线的数学表达式为

X=50[(0.023 3Y-1)3·

(0.019-0.000 7Y2+1)+1]1/2

2 导流体型线设计

2.1 导流体的数学线型

导流体坐标系见图2.导流体型线采用Granville尾部方程[7],线型方程如下:

其中

F1(y)=-y2(y-1)3

F2(y)=-y3(y-1)2

G(y)=y3(6y2-15y+10)

式中,长细比![]() ;尾端线型无因次斜率

;尾端线型无因次斜率![]() ;最大半径处无因次轴间值

;最大半径处无因次轴间值![]() ;最大半径处无因次曲率

;最大半径处无因次曲率![]() L.

L.

2.2 物理边界条件

对于导流体的流线型回转体型线,其物理边界条件为

X(LH)=D/2

X′(LH)=0

X(L)=0

式中,![]() 为最大半径处有量纲曲率,

为最大半径处有量纲曲率,![]() 为尾端线型有量纲斜率.

为尾端线型有量纲斜率.

2.3 型线方程的确定

由于导流体型线与阀瓣型线相接处为最大半径处,而此处的曲率![]() 为0,所以Granville尾部方程中F2(y)可以消去,简化后的方程为

为0,所以Granville尾部方程中F2(y)可以消去,简化后的方程为

⑧

基于本文选定的某厂家生产的止回阀,综合考虑,最终参数选择为α=18°,LT=145 mm,则St=1.4.

代入式⑧可得

将各影响函数代入上式,整理后得到回转体导流体型线表达式为

3 阀体内壁型线设计

对于流道内每一个截面,为了确保流通顺畅,应使流道的流通面积不小于管道的通径面积,即

⑨

式中,R1为阀体内壁的半径,R2为阀瓣与导流体上的半径,R为阀门公称半径.

由式⑨可以推得![]() .取

.取![]() ,其中R=D/2=50 mm.阀体内壁型线与阀瓣完全关闭时的型线、一段平行中体和导流体型线存在如下对应关系:

,其中R=D/2=50 mm.阀体内壁型线与阀瓣完全关闭时的型线、一段平行中体和导流体型线存在如下对应关系:

根据阀瓣行程,平行中体长度为10 mm.另外,阀套的头部位置通常为流道最小通流面积处,根据本文选取的某厂家生产的止回阀的结构特点,为保证阀体腔内部件的安装,设计时应使阀体出口端半径大于阀套、阀瓣、导流体的最大半径[8],阀体出口侧流道半径为52 mm,与阀体腔内圆弧过渡.计算得出阀体内壁型线的坐标.

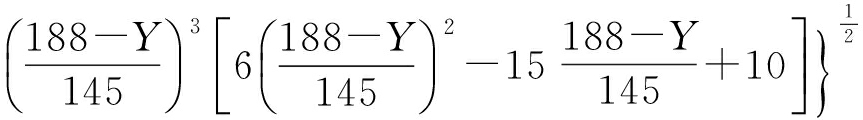

综合阀瓣、导流体和阀体内壁型线的坐标,作出立式升降式止回阀流道型线坐标的总表,见表1.表1中,Y为y轴坐标,X2为阀瓣和导流体型线的x坐标值,X1为阀体内壁的x坐标值.将数据提取到AutoCAD中,即可作出整个流道的型线图.设计出的流道型线尺寸见图4a),图4b)为原流道与新流道型线的对比图,可见,新的流道型线更为光滑,尾部倾角减小,有利于降低流体阻力,防止边界层脱落.

4 流道阻力分析

4.1 流阻系数的解析计算

1)回转体表面上的压力

设阀瓣表面上某一点的液体介质流速在x,y轴方向上的分量分别为vx和vy,根据液体流速与流函数的关系[9]

⑩

可以通过下式求得该点的液体介质流速为

回转体表面上某一点的压力公式[10]为

表1 流道型线坐标总表

Table 1 Coordinate of flow channel mm

a)流道尺寸 b)原流道型线与新流道型线对比

图4 流道型线图/mm

Fig.4 Lines plan of flow channel/mm

式中,p1为外界压力/MPa,ρ为介质密度/(g·mm-3);v0为来流速度/(m·s-1),压力系数

将![]() 式代入

式代入![]() ,则回转体表面上某一点的压力公式变为

,则回转体表面上某一点的压力公式变为

利用式⑩![]() 和

和![]() 即可求出回转体表面上任一点的压力.

即可求出回转体表面上任一点的压力.

2)阀门的阻力系数

不可压缩液体介质通过阀门的压降公式[11]为

式中,ζ为阀门的阻力系数,g为重力加速度(9.81 m·s-2),ρ为介质密度/(g·mm-3).

由式![]() 可以推导出阻力系数

可以推导出阻力系数

利用式⑩![]() 和

和![]() 求出回转体尾部表面上一点的压力,与入口流体压力相减,即可求得Δp,然后依据式

求出回转体尾部表面上一点的压力,与入口流体压力相减,即可求得Δp,然后依据式![]() 求得止回阀的流阻系数.

求得止回阀的流阻系数.

3)计算结果

使用解析计算方法,对优化后的流道,在入口流体压力为0.1 MPa,入口速度为1.2 m/s,阀瓣完全开启的情况下,求出其流阻系数ζ=0.52.

4.2 对新流道的数值模拟

使用ICEM软件,对设计完成的新流道进行网格划分,然后导入Fluent软件中,选择湍流模型为标准k-ε模型,标准壁面函数;流道内介质为20 ℃水;阀门入口为速度入口边界,v入口=1.2 m/s,阀门出口为自由出流边界;采用SIMPLE算法求解速度和压力的耦合方程.

求解后对结果进行后处理,得到改进后的流道在阀瓣完全开启时的压力云图(见图5).可以看出,重新设计的流道内压力分布均匀.

对重新设计的流道在不同入口介质流速的条件下进行模拟,以获得新流道在不同入口介质流速下的压力降,见表2.由表2可以看出,随着入口介质流速的增大,阀门入口与出口之间的压降会随之上升.

根据模拟得出阀门出入口之间的压差,利用式![]() 求得流阻系数ζ为0.54.比解析法计算得出的流阻系数略大,推究其原因为:用软件作出的型线与理论型线存在误差,并且不如理论型线平滑,导致求得的流阻系数比理论流阻系数略大.

求得流阻系数ζ为0.54.比解析法计算得出的流阻系数略大,推究其原因为:用软件作出的型线与理论型线存在误差,并且不如理论型线平滑,导致求得的流阻系数比理论流阻系数略大.

图5 改进后的流道在阀瓣完全开启时的压力云图

Fig.5 Contours of pressure in flow channel when disc fully opens

表2 不同入口介质流速下的压降

Table 2 Pressure drop of various medium velocity

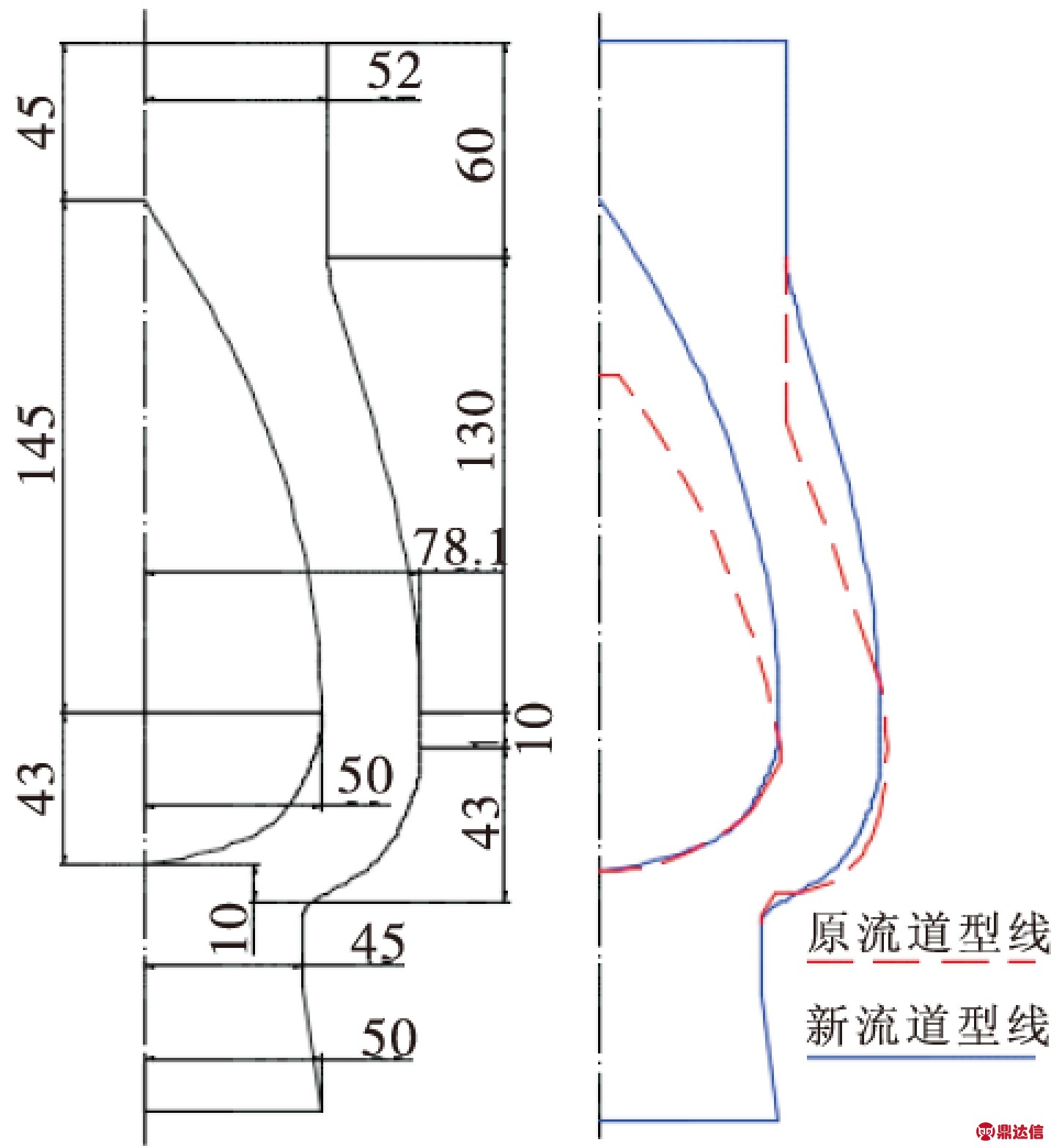

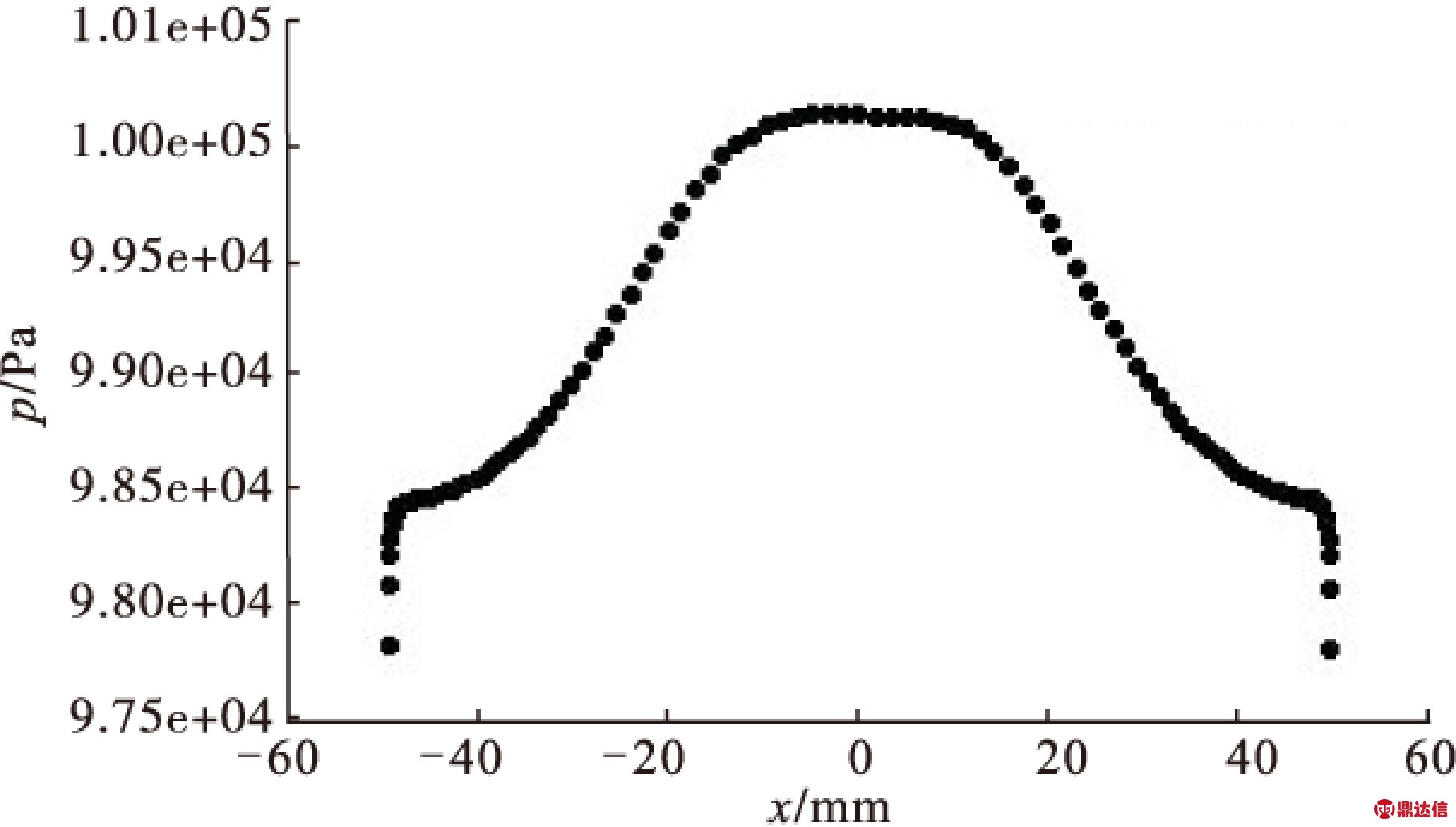

为了分析阀瓣和导流体表面压力变化规律,作出阀瓣和导流体表面压力分布曲线,如图6,图7所示.

图6 阀瓣表面压力分布

Fig.6 Surface pressure distribution of disc

图7 导流体表面压力分布

Fig.7 Surface pressure distribution of guide shell

由图6可以看出,阀瓣表面压力分布曲线较为平缓,阀瓣顶端压力最大,压力值达到最大后,分布呈抛物线形状下降;在接近尾段时,下降放缓,压力达到最小值,随后压力开始小幅上升,与后段(导流体)在连接处表面压力一致.由图7可以看出,导流体表面压力分布平缓,压力分布在阀瓣型线与导流体型线连接处呈最小值,之后以类似余弦曲线形状逐渐上升,在导流体尾端处达到最大值之后逐步下降.

4.3 试验验证

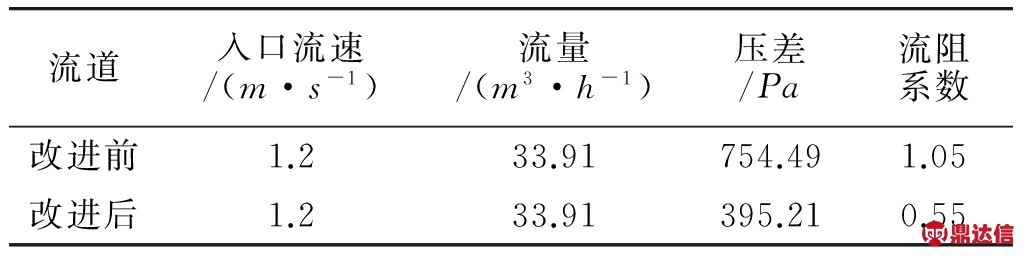

按照JB/T 5296—1991标准[12],分别对改进前后的止回阀选用介质为20 ℃水进行流阻试验,得出数据见表3.重新设计的流道的流阻系数,比原有流道的流阻系数下降了约47%.试验结果与解析计算结果和模拟结果基本一致.

表3 改进前后的阀门流阻

Table 3 Flow resistance of original and improved valve

以上分析表明,重新设计的流道流阻明显下降,且压力梯度小,有效延长了边界层,具有优良的流场特性.

5 结论

本文采用Granville双参数平方多项式圆头回转体流线型对阀瓣型线进行设计,选用Granville尾部型线对导流体型线进行设计;根据边界条件解出型线方程的影响参数,确定型线方程的表达式,然后依据阀体内壁型线与阀瓣和导流体型线的关系,求得阀体内壁型线的具体坐标.

通过解析计算法、数值模拟法和试验验证分析了新流道的流阻,结果表明,新流道的流阻系数比原有流道下降约47%,且压力分布均匀、梯度小,具有优良的流场特性.

本文为止回阀腔内阀瓣和导流体型线的设计提供了一种新的思路,供同行参考.