摘 要:为研究对夹式止回阀流道的线型对流场规律的影响,对开启过程中的较高流速流体进行动态模拟。采用计算流体力学方法,建立了对夹式止回阀阀瓣运动方程、阀体优化方程及二维几何模型、阀内流场模拟控制方程,借助Fluent软件使用动网格技术及UDF程序,对改进前后模型的开启过程分别进行非定常流动的动态模拟分析,并对阀体结构进行改进设计,获得不同模型阀内流场的压力和速度分布规律。结果表明:改进流线后模型阀瓣开启过程阀内压力阶梯性降低幅值和负压区减小,阀瓣外边缘处流速突变减弱,阀内流道漩涡减少,阀门流阻系数降低,阀内流体流动更加稳定。研究结果可为止回阀结构的参数化优化设计提供参考。

关键词:对夹式止回阀;开启过程;漩涡;动态模拟

0 引 言

止回阀是一种依靠介质压力差开启和关闭的自动阀门,通过防止流体倒流,起到防水锤、防止泵及驱动电动机反转,保护其它流体机械以及管路安全的作用。止回阀的启闭往往较快,会在止回阀附近引起瞬间的液体压力脉动,产生6倍于管道正常压力的瞬态高压[1];其低谷通常达到流体汽化压力,出现汽蚀现象[2]。当汽蚀产生的气泡向前流动于高压处溃灭时,一方面,液体质点填充空穴并发生相互撞击形成水击会使系统发生严重震荡,产生噪声与振动[3];另一方面,气泡的溃灭也会产生高频强烈冲击,致使金属表层呈现机械剥蚀。

对夹式止回阀的开启压力很小,当受到较大冲击力时,阀瓣迅速开启,常于阀瓣后区域形成低压区甚至负压区,出现漩涡,造成流体能量的耗散[4],甚至出现上述汽蚀现象,破坏止回阀安全性能,造成止回阀失效。

1 模拟对象

1.1 几何模型

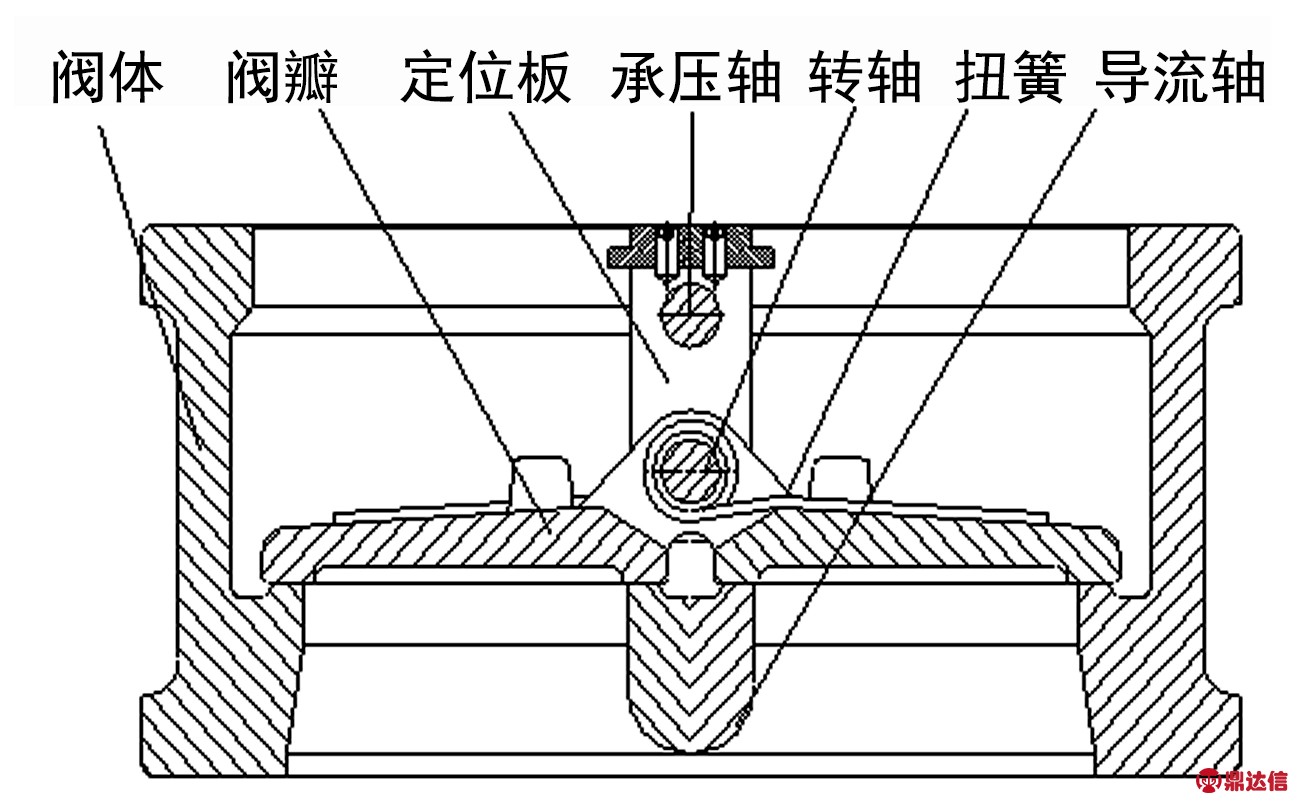

对夹式止回阀结构图如图1,主要由阀体、阀瓣、扭簧、导流轴、承压轴、转轴、定位板等零件组成。阀瓣在流体静压和冲量作用下开启,介质通过流道,流速增加,压力降低,阀瓣前后形成压差,克服扭簧力继续开启;阀门达到全开时,阀瓣处于动态平衡状态,流阻系数最小并恒定[5]。当工况改变,阀门前后压差随之改变,阀瓣为重新达至平衡,开角发生变化从而实现对夹式止回阀对管道内流质的控制。

该阀设计公称通径DN250,公称压力PN50,最高工作温度t=425 ℃。

图1 对夹式止回阀结构示意图

1.2 模拟条件

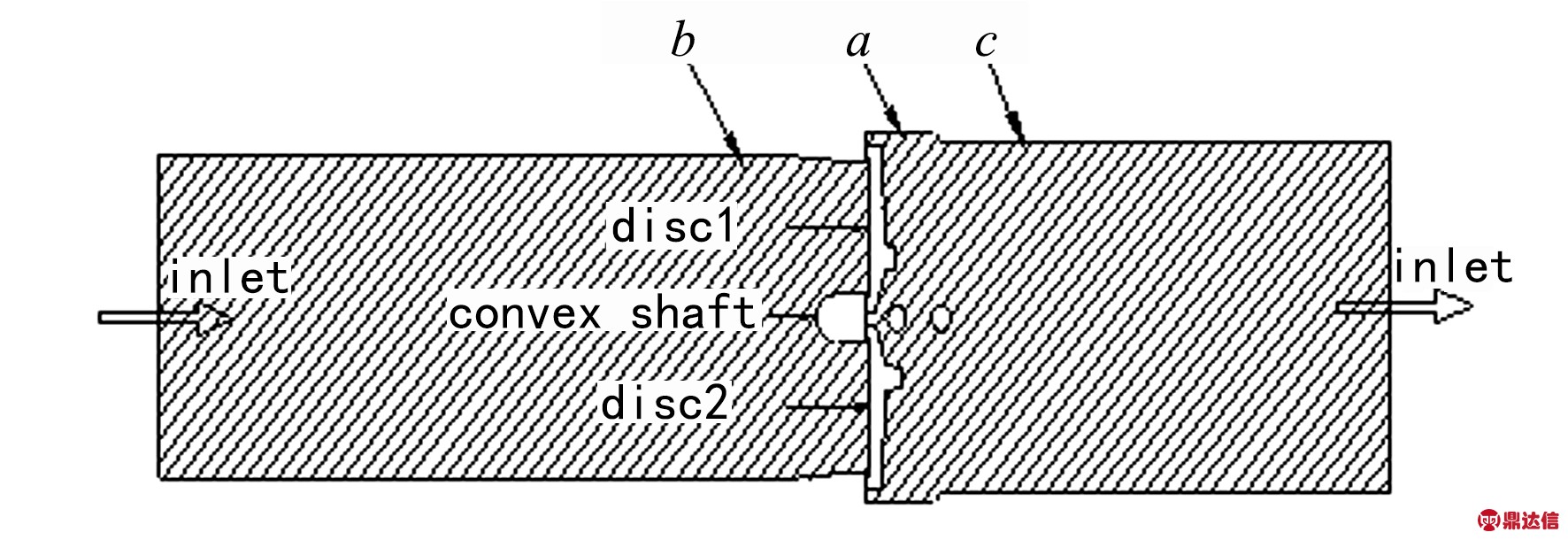

对实际的对夹式止回阀结构进行适当简化,如图2所示。轴套、弹簧座等对流场的影响,简化为增加转轴直径;忽略扭簧外形对流场的影响,仅考虑弹簧施加于阀瓣上的阻力作用[6];为避免管道压力脉动对止回阀开启过程的影响,计算区域加入阀前8倍阀体长度阀后5倍阀体长度的管道[7]。简化后的计算域如图2阴影区域所示,入口直径φ192 mm,出口直径φ200 mm,进口压力3 MPa,出口设为自由出口,流体介质按常温清洁水。

图2 对夹式止回阀流道模拟简化图

2 数学模型

2.1 基本控制方程

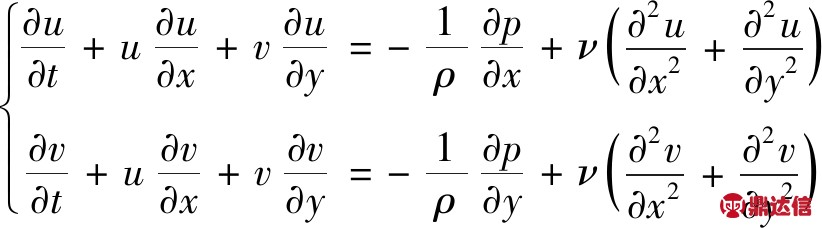

对夹式止回阀内流体流动处于湍流状态,满足Navier-Stokes方程,即:

(1)

式中:u、v为流体在t时刻的速度分量;p为压力;ρ为密度;ν为流体的运动粘度,ν=u/ρ。

紊动能k方程可描述为:

(2)

式中:ui为沿i方向的分量, i=1,2,3;k为紊动能;νw为水的运动粘性系数; νt为涡粘性系数; σk为k方程的湍流Prandtl;ε为紊动能耗散率,其方程可描述为:

(3)

式中: Cε1和Cε2为经验常数;p为紊动能生成项,其表达式:

(4)

其中:

(5)

2.2 动网格模型

止回阀开启过程中阀瓣处于不断运动的状态,阀内流道随阀瓣的开启而发生变化,所以开启过程采用动网格模型[8],以准确描述止回阀开启过程,守恒方程式见公式:

![]()

![]()

(6)

式中: ρ为流体密度;Φ为通量; u为流体的速度向量;ug为动网格的速度向量;Γ为扩散系数;SΦ为通量的源项。

2.3 阀瓣运动模型

(1) 阀瓣开启过程受到的作用力主要有流体作用力、扭簧力等。由牛顿第二定律,阀瓣开启时的运动方程可表示为:

(7)

式中:I为阀瓣转动惯量,![]() 为阀瓣转动角加速度,rad/s;TG为阀瓣所受浮力与重力的合力矩,N·m;TF为阀瓣开启阻力矩,N·m;Tf为摩擦力矩, N·m。

为阀瓣转动角加速度,rad/s;TG为阀瓣所受浮力与重力的合力矩,N·m;TF为阀瓣开启阻力矩,N·m;Tf为摩擦力矩, N·m。

(2) 设阀瓣在开启过程,阀瓣所处位置与垂面夹角为θ。分析开启过程中阀瓣的受力由动量守恒定律得:

Ftcos θ=ρQ(v2sin θ-v1)

(8)

式中:Ft为介质对阀瓣的平均作用力,N;ρ为流体密度,kg/m3;Q为流量m3/s;v1为流入止回阀的流体速度,m/s; v2为流出止回阀的流体速度,m/s。

3 阀内流场的计算模型

3.1 计算区域及网格划分

使用Gambit 2.4对acis文件进行网格划分,对于管道流域使用结构化网格划分为四边形网格;对于阀内流道部分,考虑到阀瓣旋转过程中易造成网格畸变度过大(≥0.97),使网格质量过低,无法保证动网格对于网格质量的要求,故采用非结构化网格划分为三角形网格[9]。网格总体质量质量0.35以上,网格质量0.6以下124个占比极少,且多出现于结构化网格和非结构化网格交界处对运动区域影响极小,故可采用。流域总网格数37 040,通过网格无关性检查。

图3 原模型网格划分

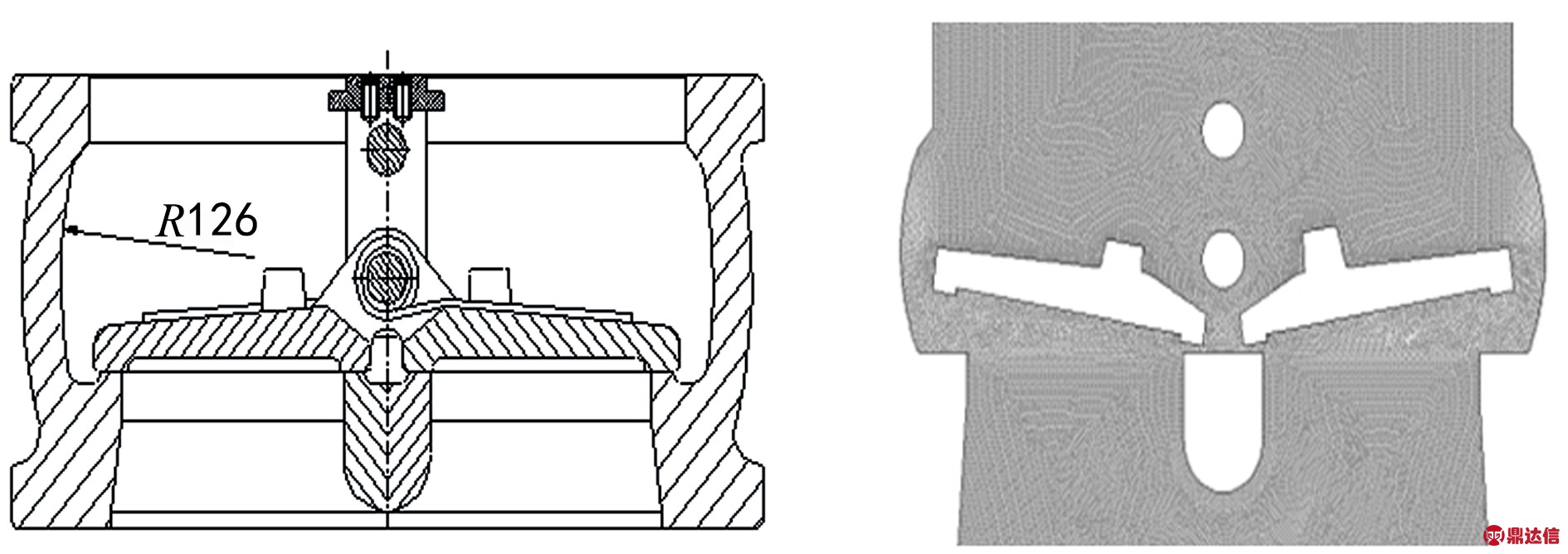

参考静音止回阀的流线型设计理念,对该对夹式止回阀的阀体进行了改进设计,即:将原阀体内流道的圆柱形改进为球形。使用宏函数DEFINE_GRID_MOTION(moving, domain, dt, time, dtime)来定义流场边界曲率的改变并取最佳线型曲率半径为126 mm。

图4 改进设计后对夹止回阀结构示意图 图5 改进后模型网格划分

对夹式止回阀的实体模型在准确反映实际结构并保证计算精度的前提下进行了适当简化,取整个阀门及进出口连接处适当长度的管道为计算区域。动态模拟由于运算量较大,常将三维流场简化为二维流场,以减小计算量,缩短计算时间[10]。

3.2 求解器设置

利用Fluent2D双精度求解器进行计算并对计算精度进行串行处理,读入并检查网格[11]。采用Realizable k-epsilon模型,对流项采用二阶迎风格式进行离散,扩散项采用中心差分格式离散,速度和压力的耦合使用SIMPLE算法,步长设置为0.005 s,其他操作条件使用默认[12]。

3.3 边界条件设置

因止回阀进口流量易确定,出口压力、速度常未知。图3、4中阀门入口根据实际工况设为压力入口,进口压力为3 MPa,出口设为自由出口;阀瓣运动边界条件,转动原点设为转轴中心轴线位置,转动原点为(0,0,0);其余采用默认边界。介质为水,密度ρ=998.2 kg/m3,动力粘度系数μ=1.003×10-3Pa·s。

3.4 动网格设置

分别模拟不同曲率下的对夹式止回阀阀瓣开启过程中的液流状态,网格重生成采用2种更新方法:弹簧光顺法、网格重构法,设置Fluent程序和动网格参数及其运动区域、变形区域[13]。

3.5 动网格驱动

阀瓣在重力、浮力、介质力、扭簧力、摩擦力等作用下开启,对阀瓣进行受力分析,发现其中介质力和扭簧力对阀瓣运动影响较大,其它力影响很小,可忽略不计[14]。阀瓣运动的数学模型通过调用宏函数DEFINE_CG_MOTION,根据公式(8)编写udf程序来驱动[15]。

4 计算结果分析

针对对夹式止回阀原模型和改进后模型进行二维湍流状态下的非定常数值模拟,并采用双泵并联系统进行流量流阻实验。对夹式止回阀实际开启过程常因流场中漩涡的出现,导致阀瓣出现程度不同的振动,危害阀门在开启过程的稳定性。

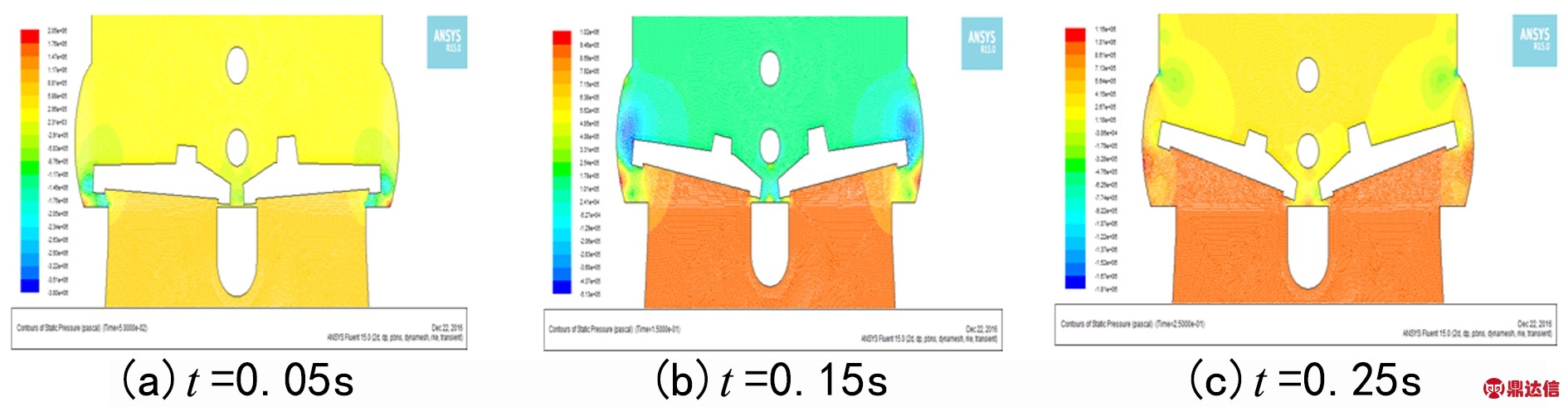

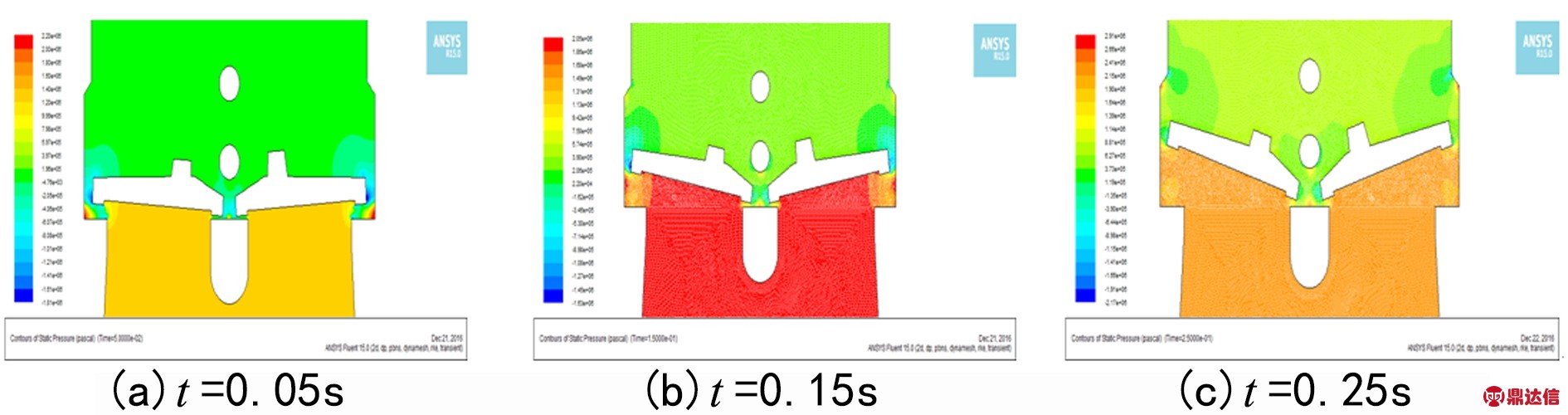

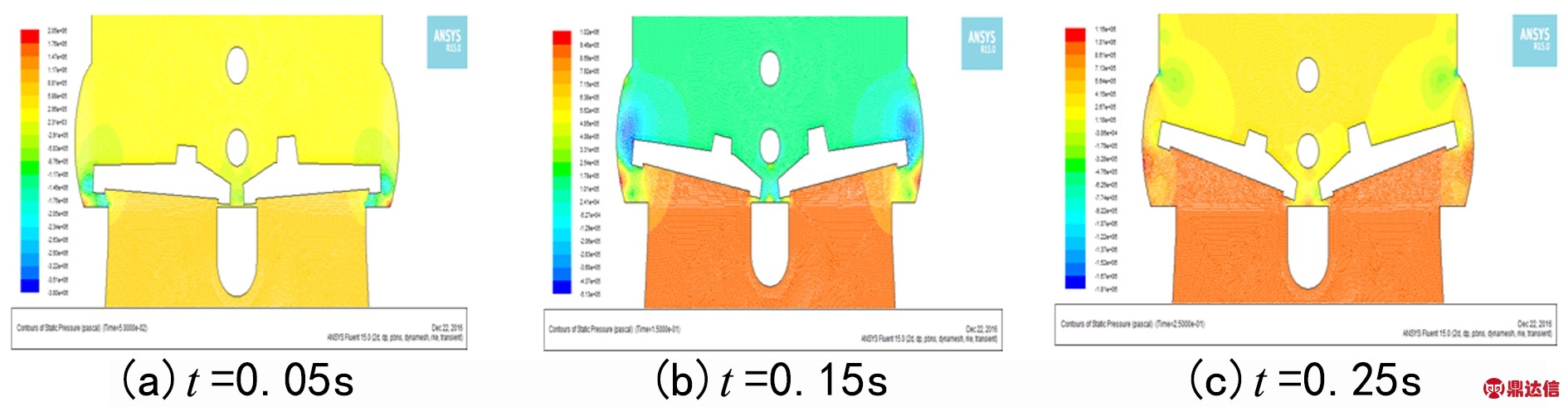

4.1 压力场图

图6、图7分别为原模型及改进后模型在开启过程中的静压力场分布图。由图可知阀瓣迎水面压力较大,背水面压力较小,且与阀瓣边缘处呈明显阶梯式递减,但在导流轴处出现突变区域,实验中阀体处振动现象明显且伴有明显噪声,表明阀瓣在流场中受力极不均衡,瞬时压力冲击大,流道内出现汽蚀现象。

图6 原模型不同时刻压力场分布图

图7 改进后模型不同时刻压力场分布图

由图6、图7可知改进后模型阀体附近压力低于原阀体附近压力,改进后阀内压力阶梯性降低幅度减小且更加平缓;原模型导流轴尾端出现负压区,产生漩涡出现汽蚀现象,优化模型负压区减小,有效提高最小负压值,降低漩涡强度和汽蚀的发生率。

4.2 速度分布图

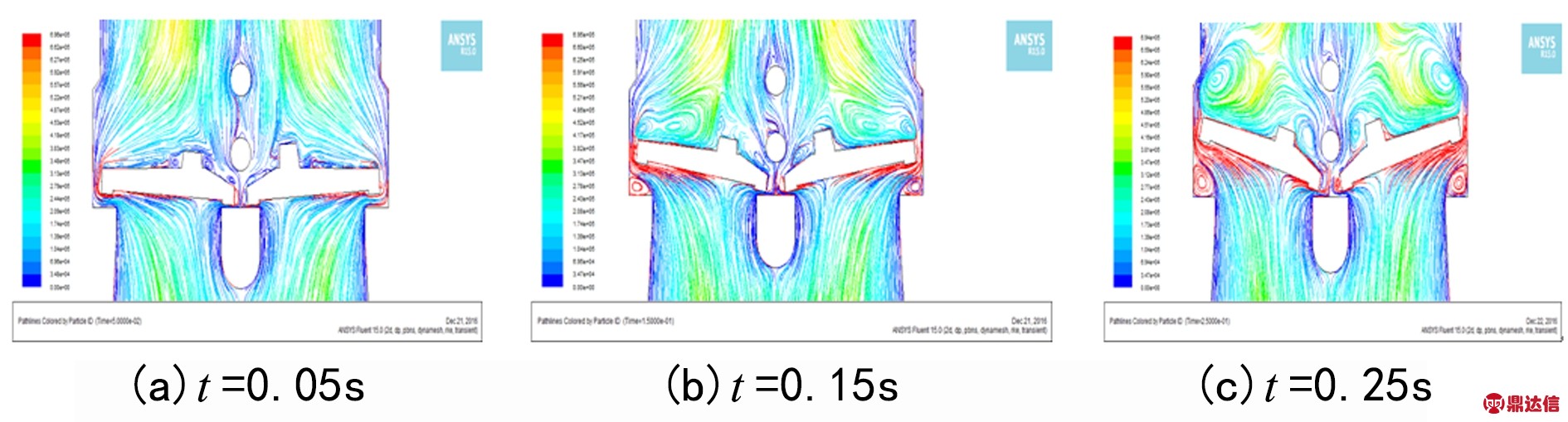

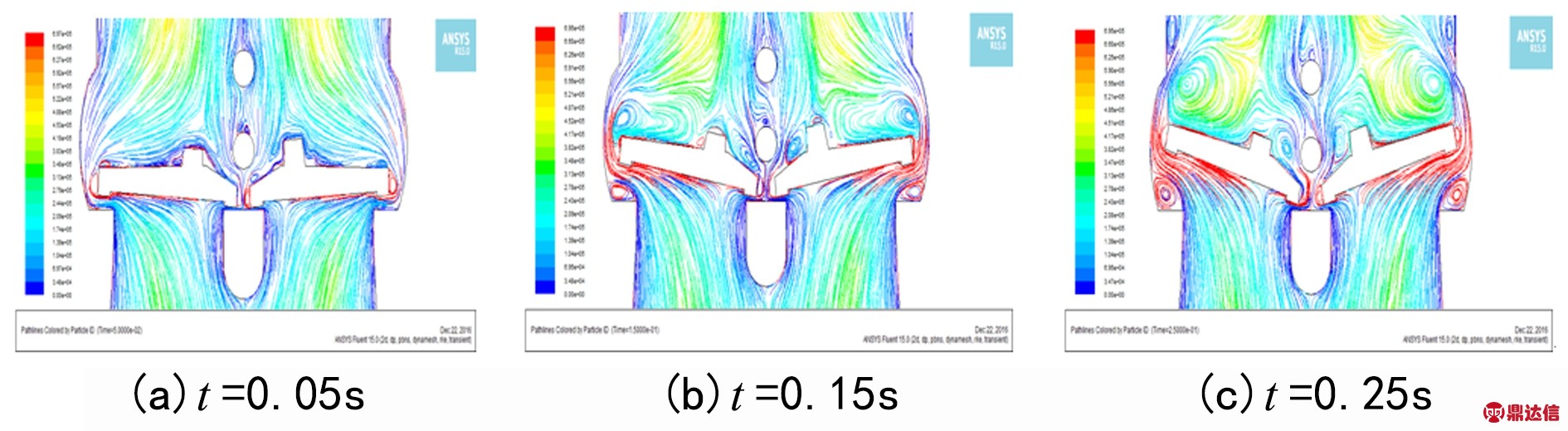

图8、图9分别为原模型和改进后模型在开启过程中不同时刻速度分布图。阀内流动主要由两部分构成:主流与漩涡流。低压区通常出现在涡流区,漩涡的数量与大小反应流体能量耗散程度的强弱。

图8 原模型不同时刻速度流线图

图9 改进后模型不同时刻速度流线图

对比图8、图9原模型阀体内边缘处流速较大,阀瓣背水面与阀座附近均出现较大漩涡,流体能量耗散较大。优化后模型流速最大处依旧处于阀瓣外边缘处,但流速的突变减弱;阀瓣背水面的漩涡减少,有效减少流体的能量损耗,同时阀座处漩涡减弱。对比图8a、图9a、8b、图9b与图8c、图9c,阀瓣背水面附近漩涡减小,能量的损耗进一步减弱,阀瓣外边缘处漩涡减小并消失。

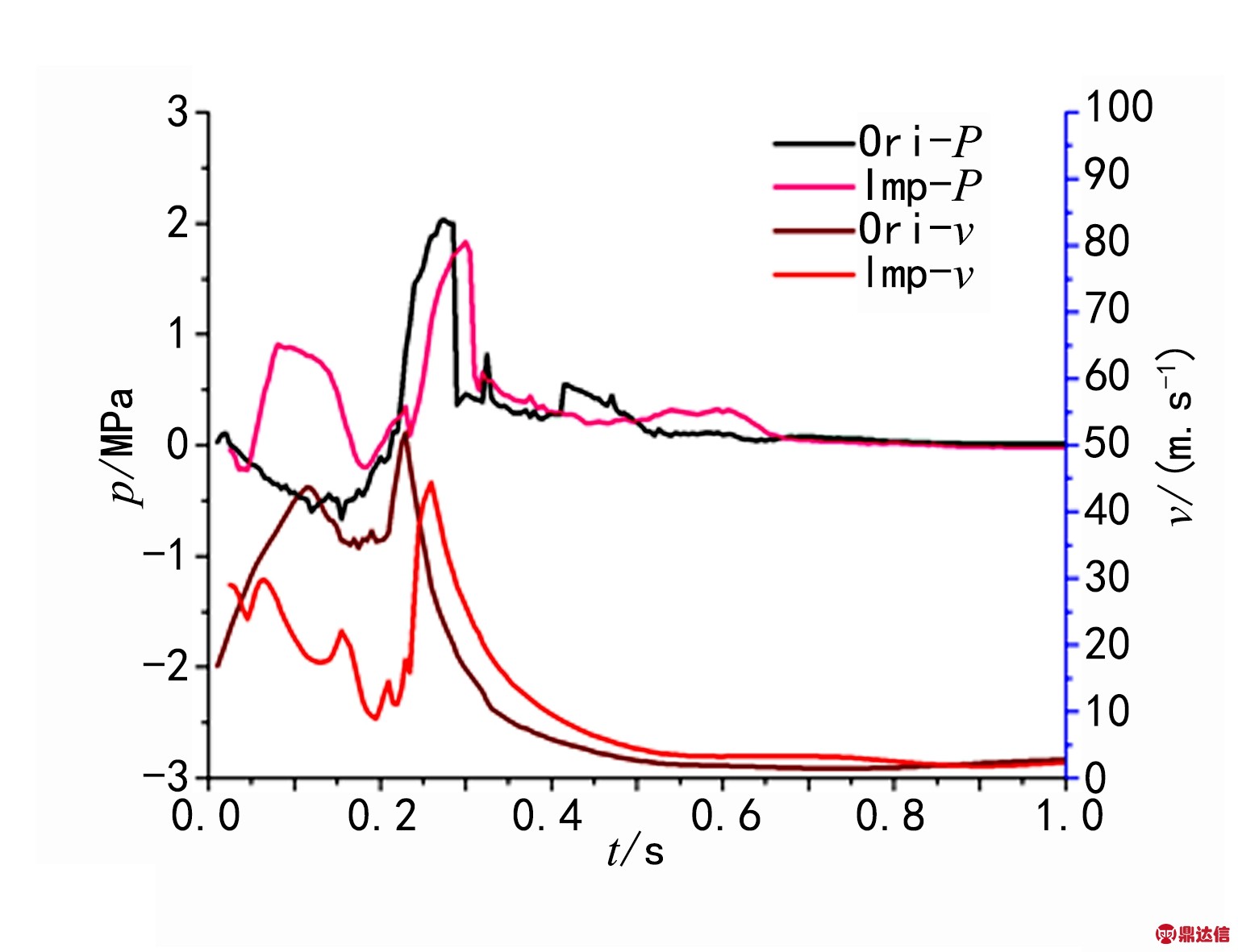

4.3 压力速度曲线

由于阀体附近的压力、速度变化幅度较大,故取阀体附近点a,分别对原模型和优化模型进行压力与速度分析。图10为原模型和改进设计后模型开启过程压力和速度变化曲线图。

图10 压力-速度曲线图

由图10可知,改进后模型阀体附近压力波动幅度减小,阀门振动强度减小;同时,有效地缩短负压区出现的时间,提高最小负压值,防止汽蚀现象的产生;此外,改进后模型增大最佳开度角,降低流体能量的损耗,提高阀门的流动性能。另外,在阀门开启时,两模型的节点处均受到瞬时冲击,速度迅速攀升至最大值,随着阀门开度的增大速度迅速减小至正常流速。在阀门开启瞬间原模型速度出现大幅度激增,达至48 m/s,优化模型速度激增相对较缓,且达到峰值较小42 m/s;改进后阀门速度下降更加平缓,且以较大的流速维持开启过程,缩短阀门开启时间,阀门在开启过程更加稳定,延长阀门的使用寿命。

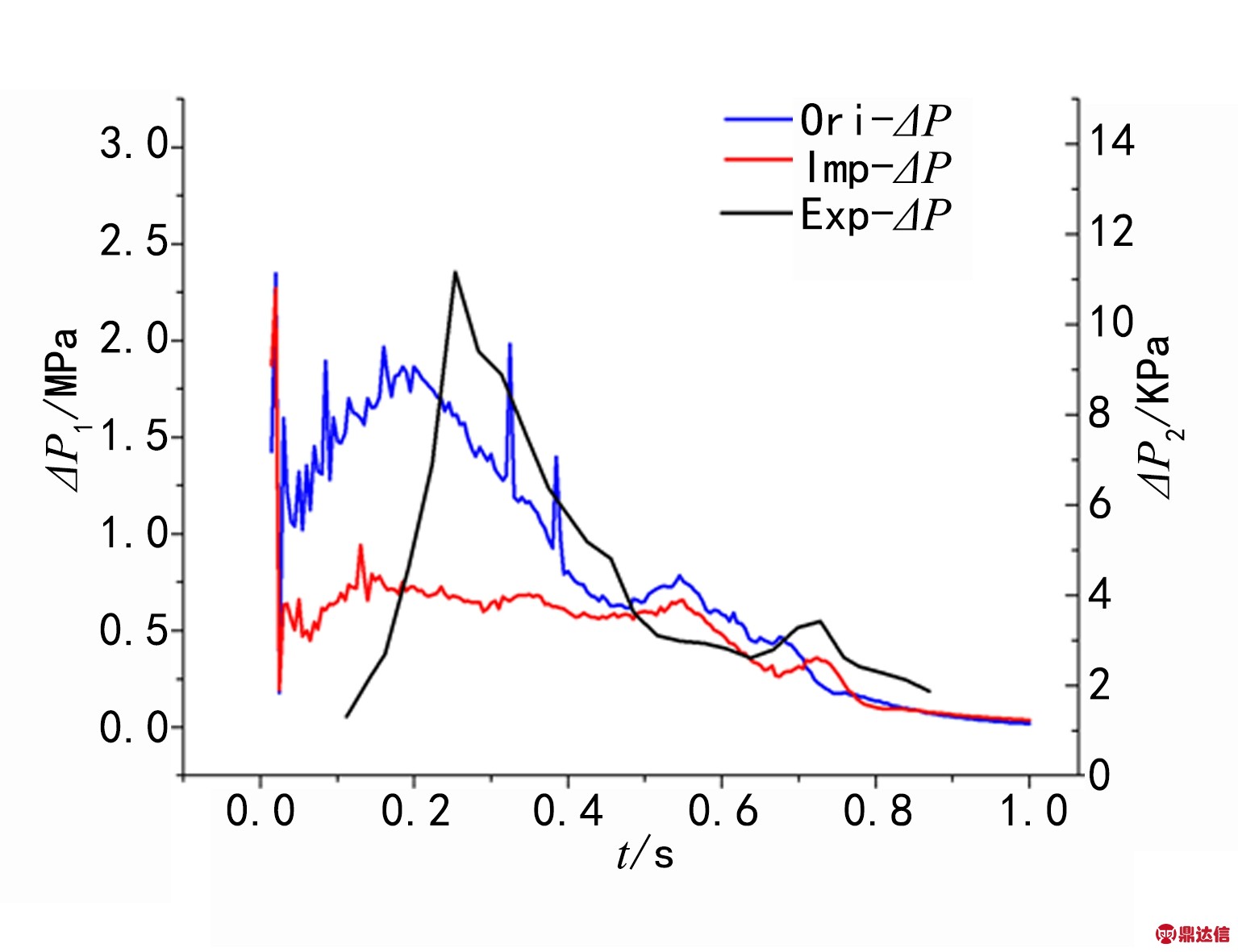

4.4 压差曲线

对于改进前后止回阀的压差变化情况的对比,我们采用在试验台进行阀门的流阻测试的方法。考虑试验台的实际实验条件,采用双泵并联系统加装阀门定位器以监测不同时刻流体通过阀门前后压差变化,实验阀门采用原模型的设计结构。图11为搭建的试验台示意图,采用WTL-CC02电动执行器调试仪及图12测试装置控制柜及Labview编译的前面板控制系统进行实验采集并储存数据。

图11 阀门流量流阻实验台 图12 流量流阻测试系统

由数值计算与实验结果对比可知,阀门在开启过程随着时间的增加压差先增后减,在0.2 s达到最大压差值1.9 MPa。根据实际流量流阻测试系统取阀前阀后b、c点与实际流阻实验测得压差对比可得图13。

图13 止回阀前后压差曲线图

由图13可看出,仿真模拟所得压差变化规律与实验测试所得趋势一致,证明仿真测试方法的准确性。改进后的模型阀门的压降较小且相对原模型更加稳定,减小流阻系数,提升阀门的流动性能;改进后数值模拟模型开启过程最小压降出现在0.67 s处,比原模型延后0.2 s,可知改进后的止回阀具有更佳的最优开度角。

4.5 开启过程中阀瓣所受合力矩

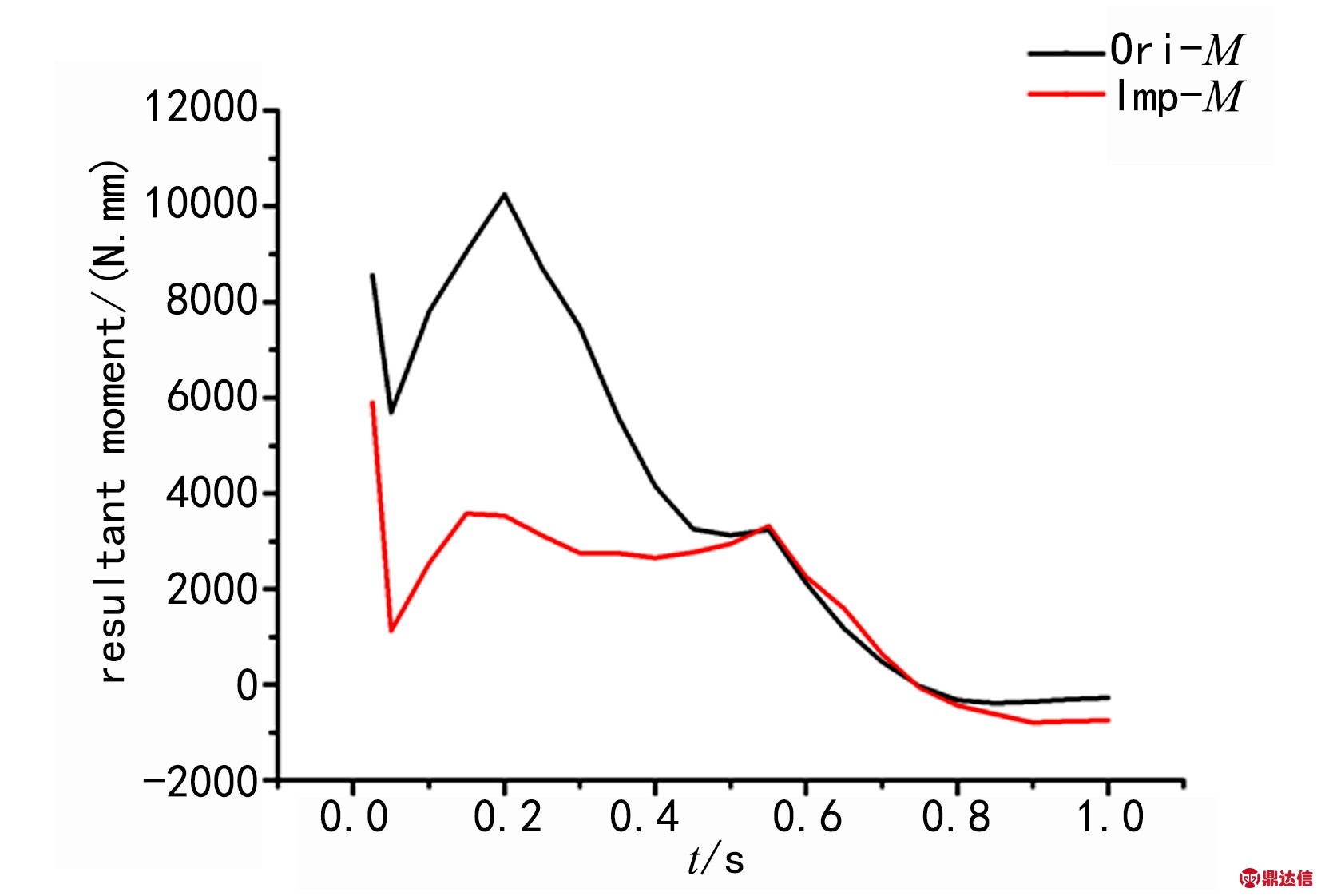

考虑开启过程中阀瓣主要在扭簧力与流体力作用下做旋转运动,故重点分析两者作用下转矩的变化规律。阀瓣所受合力矩见图14。为消除优化前后转角对力矩的影响,采用相同的udf程序驱动。

图14 优化前后阀瓣所受合力矩

原阀体结构下阀瓣所受合力矩最大值为8 557 N·mm,改进后模型合力矩降至5 896 N·mm,改进后模型合力矩较小但更加稳定。0~0.70 s合力矩为正,阀瓣转动开启,但开启加速度减小,0.75 s之后合力矩反向,阀瓣负向加速度增加,阀瓣开启速度下降幅度增大,且改进后模型在合力矩作用下具有更明显的降速,避免了与承压轴剧烈撞击。

5 结 论

(1) 对夹式止回阀在阀瓣外边缘和背水面出现负压区,产生旋涡出现汽蚀,较大的消耗流体能量;改进设计后的模型负压区缩小,旋涡数量减少,强度减弱,降低汽蚀现象的发生机率及流场通过阀门的能量耗散。

(2) 改进设计后的模型,阀门的压降较小且相对于原模型更加稳定,同时减小流阻系数,提升阀门的流动性能,具有更佳最优开度角。

(3) 通过对阀瓣所受合力矩进行分析,改进设计后的模型阀瓣所受合力矩更均匀,阀瓣开启速度下降幅度增大,避免与承压轴剧烈撞击,提高止回阀的使用寿命。