【摘 要】介绍了LNG超低温轴流式止回阀研发的方法及要点,详细分析了阀门的技术难点、解决方案及结构创新,简述了阀门的设计与计算方法,包括阀门型式试验等内容。

【关键词】LNG 超低温 高压 轴流式止回阀 结构创新 型式试验

一、前言

近几年来,随着我国石化行业的迅速发展, 液化天然气LNG低温阀门的需求急剧增加。长期以来,这些具有高技术含量、高附加值的阀门一直依赖于进口,价格高昂且制造周期长。因此以国代进阀门的市场需求将实现快速增长。

LNG超低温轴流式止回阀国产化项目成功实施后,将彻底改变该类阀门100%依赖进口的局面,可实现95%以上的阀门国产化,做到该类阀门自主设计、制造、安装和运行,并解决阀门维修备件供应和技术支持比较困难的问题。

二、LNG超低温工况特点及技术难点

1. 工况特点

LNG是液化天然气的英文简称(Liquefied Natural Gas)。LNG是天然气在经过脱水、精制和冷却得到的一种已液态形式存在的无色流体。它的主要成分由甲烷组成,可能含有少量乙烷、丙烷、氮或通常存在于天然气中的其他组分。

LNG装置潜在的危险主要来源于其3个重要特点:

(1)超低温 一个大气压下、温度达到-162℃,且蒸发气密度高于周围空气的密度。

(2)气液膨胀比大 气液膨胀比值高达1:600,也就是说极少量的LNG液体可以转变为很大体积的气体。

(3)易燃易爆 主要组分为烃类混合物,在大气环境下与空气混合时其体积占5%~15%的情况下就可燃烧。

2. 技术难点

(1)动作可靠性 阀门在LNG超低温高压工况下能灵活动作,需解决配合间隙、选材、深冷处理和机加工精度等问题;保证阀瓣、导向杆等运动件在低温下不发生松弛和晃动现象。

(2)密封可靠性 阀门在LNG超低温高压工况下需建立可靠密封,防止内泄漏。

(3)阀门动态特性分析 需要利用先进的计算方法与软件,获得阀门实际工况动态特性分析,理论验证设计方案与制造结果,缩短与国外产品的差距。

(4)LNG阀门工艺与试验研究 需要通过大量的工艺与试验研究,做为阀门优化设计及改进的依据。

三、设计参数

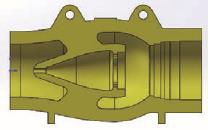

LNG超低温轴流式止回阀样机如图1所示,设计参数如下。

公称通径:200 mm(8″,1″=0.025m);

公称压力等级:1 500lb特别级(1lb=0.454kg);

设计温度:-196℃~-150℃;

介质类型:LNG/液氮;

连接方式:对焊。

图1 样机照片

四、技术攻关

通过阀门结构的创新,保证阀门的先进性、可靠性。

1. 结构设计公关

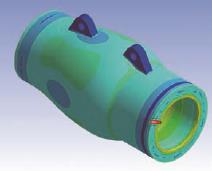

(1)一体式阀体与阀座创新设计 阀体与导流部分一体铸造成形(见图2),刚性好,质量轻,便于维护,耐冲击性好,并能有效克服超低温空间微观变形。

采用一体式阀座结构,阀座进口端与阀体流道的流线形设计,有效形成文丘里结构,满足工况冲击要求。

图2 阀体三维图

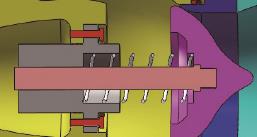

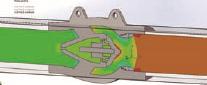

(2)长导向稳定性结构创新设计 阀瓣导向的常规导向座结构中(见图3)增设倒形导向套结构,使阀瓣在阀门工作过程中全程长导向,可形成一个弹簧支撑腔有效固定弹簧,获得超低温密封的有效性,避免因重力造成阀瓣和阀座密封副吻合不一致,有效降低介质对阀瓣的冲击力,保证阀瓣频繁动作长寿命使用。

阀瓣导向套与导向杆内堆焊硬质合金,耐磨性高;控制好合理间隙,有效克服低温使用过程中可能发生的松弛现象,运行可靠。

图3 常规导向座结构

(3)纺锤形阀瓣设计 阀瓣整体采用纺锤形结构,外表面形状由三维软件静态流道分析确定,壁厚根据有限元应力分析确定,保证阀瓣在设计压力下安全可靠,并最大程度减轻阀瓣重量,减小阀瓣开启过程中导向面上的摩擦力,减小冲击,避免阀座密封面遭到损坏,造成泄漏。

(4)阀瓣防旋转创新设计 阀瓣的导向杆与导向座之间采用键连接,保证阀瓣在开启和关闭的行程中不会因流体的冲击发生径向旋转,保证了流体的流动状态不受扰动,密封面不会产生更大的磨损。

(5)低温工况干燥处理的有效性设计 阀体与导流部分满足流线形与铸造可行的前提下,将导向座固定位置前移,保证阀门的有效干燥,阀腔完全无水。导流部分内腔光滑过度无积液点,并在导向座内开孔,与导流罩部分孔一致,保证阀门垂直时液体可完全顺势流出,再采用设备完全干燥。

2. 密封可靠性攻关

通过结构设计及工艺保证常温、低温及冷热交变时的超低温密封可靠性。

(1)耐冲刷长寿命设计 阀瓣密封面形状采用球面,密封面容易对中,吻合度好。宽阀座密封面设计,有效延长密封面使用寿命。密封面堆焊硬质合金,耐冲蚀和耐磨性好。

(2)阀座特殊密封设计 阀座密封采用进口唇形密封圈(见图4)密封,可在低温工况稳定可靠的工作,密封安全可靠。

图4 唇形密封圈

(3)低温弹簧力技术攻关 弹簧力的计算满足低压差开启的功能。弹簧的推力使阀瓣在即使用无介质压力作用时,也能处于关闭位置。同时弹簧推力在阀瓣处于关闭位置时略大于阀瓣和前后支承间的摩擦力之和,阀瓣既可在低压力及任意安装时回座密封,又能实现低压开启,减低泵起动载荷,保护泵的运行安全。

通过大量的计算及试验研究发现,低温下弹簧初始预紧力呈现大幅衰减的过程,但全开弹簧力却没有多大衰减,因此低温下材料表现变硬变脆。软件动态模拟对比分析阀门的动态开启过程,优化弹簧初始力选择,同时保证阀门在客户指定工况下能全开启,使阀门获得最大流通能力,有效减小阀门的压力损失,并保证超低温下的可靠密封。

3. 工艺攻关研究

(1)密封形式的不同对低温密封的影响 利用多种组合密封面型式,锥面对锥面、球面对锥面及球面对球面三种组合方式,进行大量的试验研究,最终采用球面对锥面的密封形式。

(2)低温试验时间及次数对密封的影响 低温深冷处理的时间及次数与阀门壳体的壁厚、形状、压力存在关系,并且经过深冷处理后的材料在恢复常温时有明显变大的趋势。

4. 在规定范围内压降不高于0.01MPa技术攻关

确定阀门设计基本参数后,绘出基本的内部流线型流道,保证阀门内部流道过流面积先小后大缓慢均匀过渡, 无较大的面积突变或者转角。然后进行动态流场分析,并制作压降曲线图,利用压差—流速函数关系,以流速为依据选取分析测试点,不同公称尺寸具有不同流量流阻特性。当用户工程流量发生变化时可进行重新配置。

5. 开关动态特性技术攻关

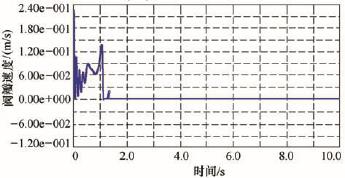

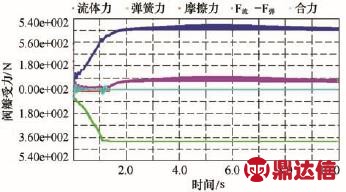

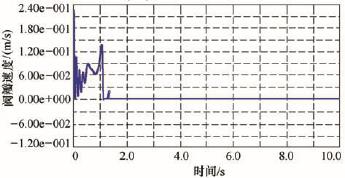

利用计算软件分析动态瞬态特性,模拟了阀瓣由初始的全闭状态逐步打开过程中,阀门的压差、流量、阀瓣受力、速度及开度等随时间的瞬态变化情况。结果表明:在阀瓣开启过程中,阀门的进出口压差及阀瓣受力存在小幅高频震动,但是振幅较小,阀瓣运行平稳。如图5、图6所示。

图5 阀瓣受力与时间关系

图6 阀瓣速度与时间关系

6. 特殊型式试验攻关

通过样机的型式试验,验证阀门能在实际工况下安全、可靠的工作。

(1)整机低温动作疲劳寿命循环试验 将阀门整体降温至-196℃工况条件,采取专用的工装,推动阀瓣由全关位置打开直至全开,然后复位使阀门关闭作为一次机械循环。阀门整机低温疲劳寿命试验每动作100次后进行一次低温—常温高压氦气密封试验,20个循环。

(2)常温流量系数测定 计算分析轴流式止回阀的流量系数Cv值,并实际检测阀门的流量系数Cv值,以满足LNG管道流量控制系统正常工作的保证,流量系数越大说明流体流过阀门时的压力损失越小。

五、过程保证

1. 设计计算

对阀门重要零件进行三维有限元分析,分析其在常温与低温下的应力,并对阀门进行了流场分析,结果如图7、图8所示。

图7 阀体应力分布

图8 阀体流场分析迹线

2. 无损检测

基于ASME规范,但在检测方法、检测部位、验收和评定等级等方面又超越了ASME规范,以满足LNG工况对材料的苛刻要求。

3. 机加工及装配

所有密封面均采用专门设计的研磨工装进行研磨加工,达到表面粗糙度0.2μm的要求,为密封的可靠性提供有力保证。对重要部件、部位及配合处采用精密机床进行加工。装配时严格控制好间隙,以保证阀门在低温下的动作性能要求。

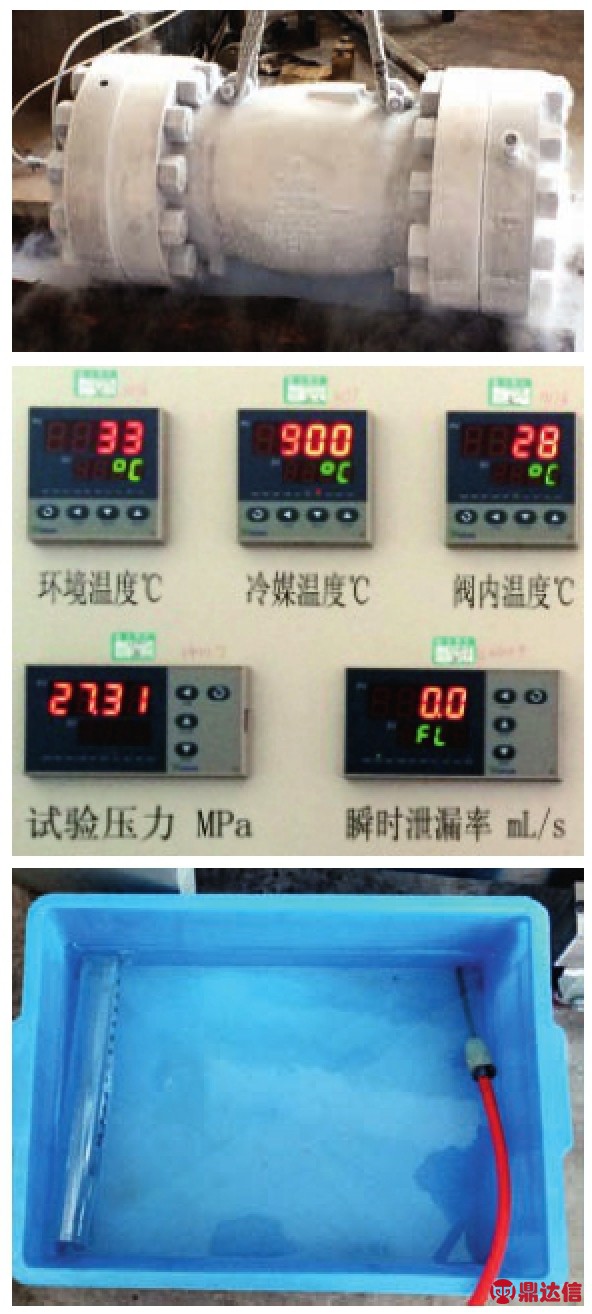

六、性能试验及试验验证

阀门出厂试验按API598进行,分别进行了壳体试验、液压密封试验、低压氦气密封试验及高压气磅试验。阀门型式试验按BS6364进行了低温、常温高压氦气密封试验(见图9、图10),按技术条件整机进行了低温动作疲劳寿命循环(见图11)、流量系数测定(见图12)等型式试验,通过了第三方的检测,试验的各项指标均达到要求。

图9 -196℃低温氦气密封压力试验

图10 常温氦气密封压力试验

图11 -196℃动作疲劳寿命循环试验

图12 常温流量系数试验

七、 结语

此次LNG超低温轴流式止回阀国产化项目在研制过程中,历经开发调研、前期准备、图样设计与计算、设计评审、制造、装配调试、设计验证以及型式试验,其低温密封性、低温动作疲劳及冷热交变后的稳定性等,均符合技术条件的要求。

轴流式止回阀作为压缩机或泵出口的重要设备,虽然在LNG低温液化天然气的工况条件下,国内暂未有使用业绩;但对于轴流式止回阀用在气体工况泵出口有成功使用业绩,且轴流式止回阀的结构设计、低温材料选材以及其他阀门的低温性能试验等方面积累了丰富的经验,在技术层面上已趋于成熟,并形成了比较完善的产品系列。

LNG低温轴流式止回阀国产化项目的完成,将加快国内石化LNG工业的发展,打破外商的技术垄断,提高我国的阀门制造水平,加速我国阀门工业向高端技术领域发展。