[摘 要] 阀门的内部流道结构影响着过阀流体的流动性能,同时也是产生能耗的主要部位之一。研究阀门的水动力特性和减少流体流过阀道时的局部水头损失、降低所引起的脉动噪声具有重要意义。随着计算机硬件以及CFD技术的迅速发展,CFD数值模拟的优越性愈发明显,数值模拟可详细地显示阀门的内部流场,研究成本低、周期短、便于优化设计。本文以截止止回阀为研究对象,在对原型仿真分析的基础上提出了优化设计方案并对优化方案的水动力性能进行分析和研究。研究结果表明优化设计方案在速度突变、压力梯度方面得到了良好改善,阀门总受力减小,且基本消除了二次流的存在。

[关键词] 截止止回阀;计算流体力学;水动力特性;改进;研究

随着科技的发展和社会的进步,管道运输在社会经济发展中的作用愈发重要,阀门是管道运输的重要控件,同时也是管道运输过程中产生能耗的主要元件,当流体通过阀道时,会产生诸如旋涡、二次流等水流现象,这些现象是影响阀道局部水头损失的主要因素[1]。近年来随着计算机技术和计算流体动力学理论的发展,计算流体动力学(Computational Fluid Dynamics,CFD)技术得到了广泛应用,其可被利用于模拟阀门阀道内阀盘启闭过程中液流状态[2],阀体内压力分布图分析阀门压力平衡状况[3]、速度分布图以及能量损失数值,同时也可与多种实验仪器如粒子成像流速仪(PIV)相结合来研究阀门的水动力特性[4],它能够详尽地显示出阀道的内部流场情况[5],为降低水头损失设计和阀道结构的优化改造提供依据。袁新明、贺治国[6,7]等采用数值方法对截止阀流动特性进行了一系列研究。本文采用CFD技术,对截止止回阀在Re=3e5和Re=6e5的运行条件下的三维流场特性进行了数值模拟分析和研究,在保证数值模拟结果准确可信的条件下,分析了影响截止止回阀性能特性的主要因素,提出了截止止回阀阀体流道结构的改进方案,采用CFD技术分析了其流动特性,证实了改进设计方案的可行性和可信性。

1 控制方程和湍流模型

1986年Orszag和Yakhot推导出RNG Κ-ε紊流模型[8],并于1992年进行了改进[9]。鉴于RNG Κ-ε的模型特点,本文应用此模型对阀门流场进行模拟。

连续性方程:

运动方程:

RANS方程:

2 结构模型

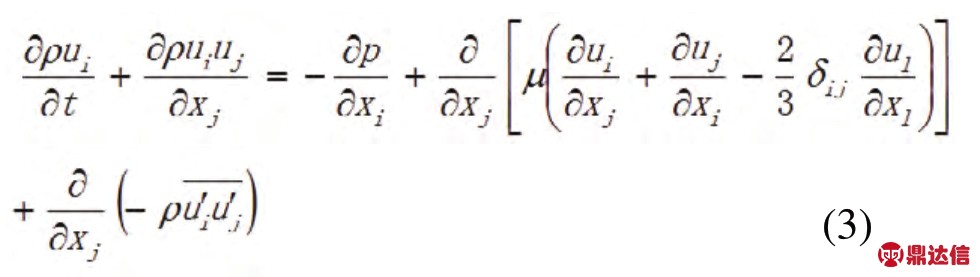

如图1所示,本文采用国标船用法兰铸铁截止止回阀A10100,可简单地将阀门分为进口、出口和具有流量调节作用的阀芯运动部分,结构尺寸如表1。

表1 截止止回阀A10100主要参数

图1 截止止回阀模型结构图

3 数值模拟结果的分析和讨论

3.1 阀门内部流场的模拟分析

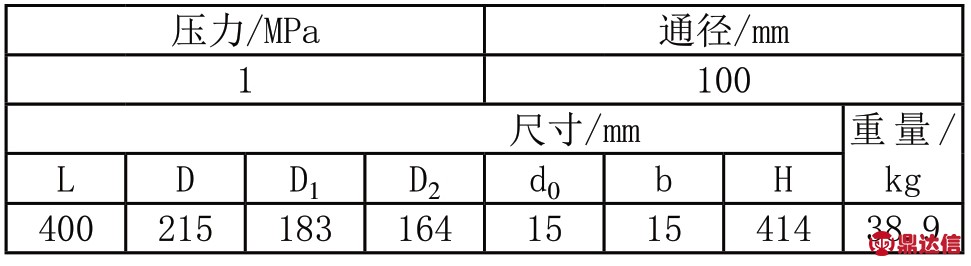

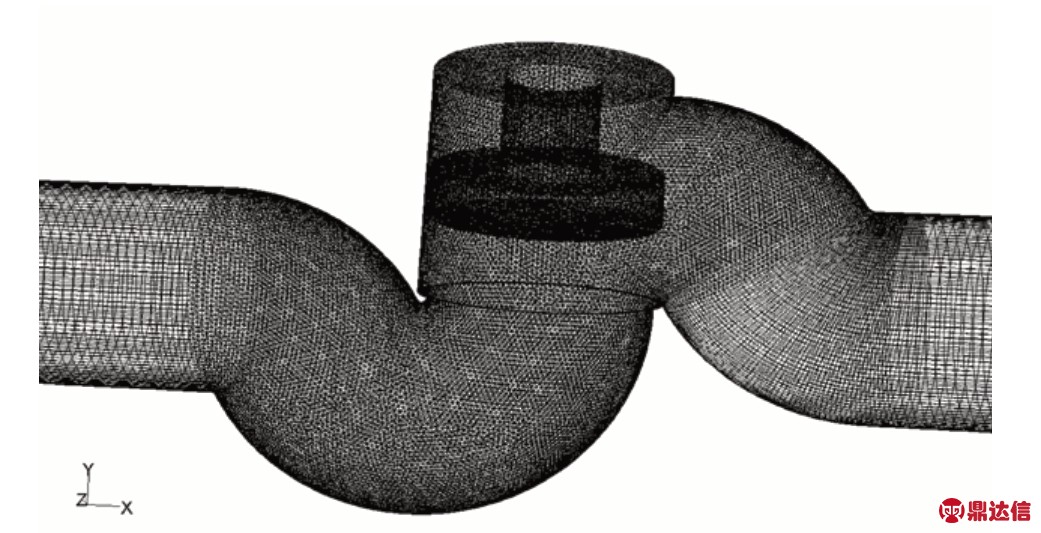

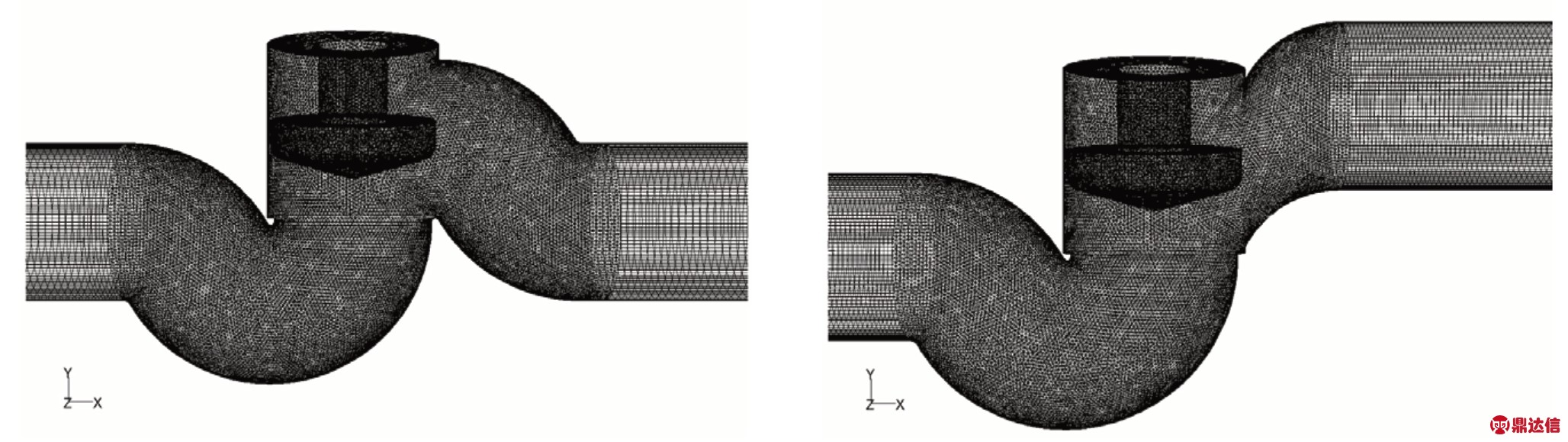

利用ICEM建立网格,在中部阀芯和阀座密封处采用非结构化四面体网格,在进出口采用六面体网格,前后管道采用非结构六面体网格。总网格数为1223298,如图2所示。

图2 网格结构示意图

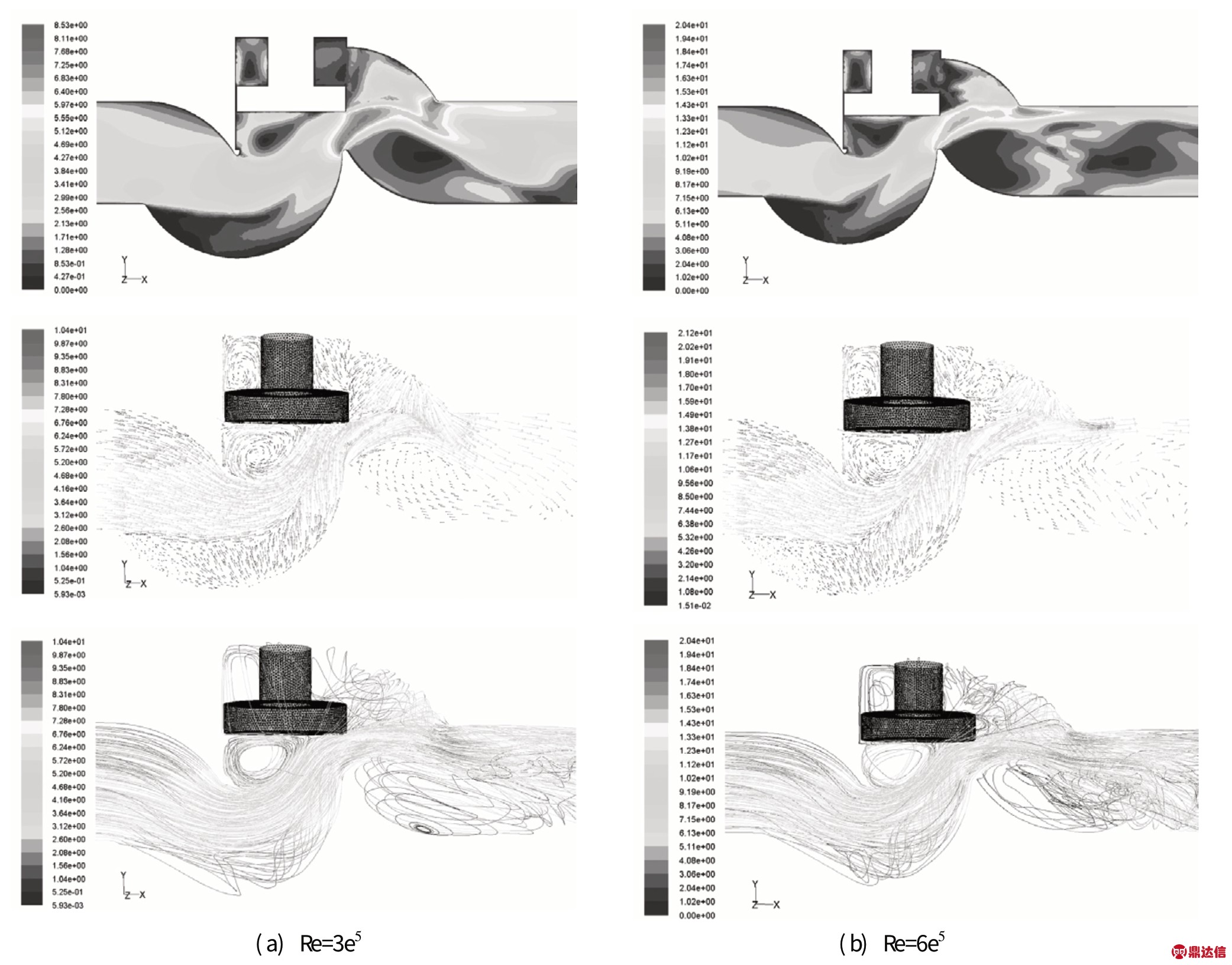

图3 不同Re时截面的速度分布、速度矢量和流线图

对该截止止回阀,计算阀门开度100% ,Re分别取3e5和6e5。为了使流体充分流动并真实反映流体的实际流动,前后管道分别加长10倍管径。根据截止阀工作的情况,流体与壁面接触的边界为静止,无滑移壁面,设定速度入口边界条件、压力出口边界条件。入口处速度由入口流量决定。

由图3中速度分布图可知,管道进出口速度基本相等,而压力分布比较均匀,表明所取得计算区域可以让水流充分流动。水流至阀芯底部时迟滞,此处压力很高,动能转化为势能;当水流至阀芯与阀座之间时,流通面积迅速减小,此处的压力迅速降低,而速度达到最大,此时势能转化为动能并伴随着能量损失,流过阀芯时,压力上升而速度下降,同时阀芯附近分布较密,压力降主要集中在此。由速度矢量图,得到了在流体进出口的流动比较均匀,当流体流至阀芯底部时,速度值较低,经阀座流向阀芯时,一部分直接进入,另一部分形成漩涡后绕流到阀芯背面或侧面才进入阀座口,经阀芯流出的流体主要集中在管的顶部,流速不均匀。在阀芯下部,由于过流断面面积的增加,有漩涡产生。在出口拐角处,速度达到最大。从流线的疏密程度可以判断涡旋强度、涡旋吸收能量,涡旋越大,吸收能量越多,造成的能量损失越大,涡旋的存在也是产生阀体振动和噪声的主要原因。同时由于阀芯的作用,一部分流体受阻,流体质点不能突然改变运动方向,即流向不能平稳、圆滑地过渡,而在阀门附近流体出现逆流运动的趋势,结果使这部分流体不停地、剧烈地在过阀芯出流区域作漩涡运动,这一过程势必引起流噪声[10]。

3.2 计算结果的验证和比较

图4 DN100阀门流动特性测试系统示意图

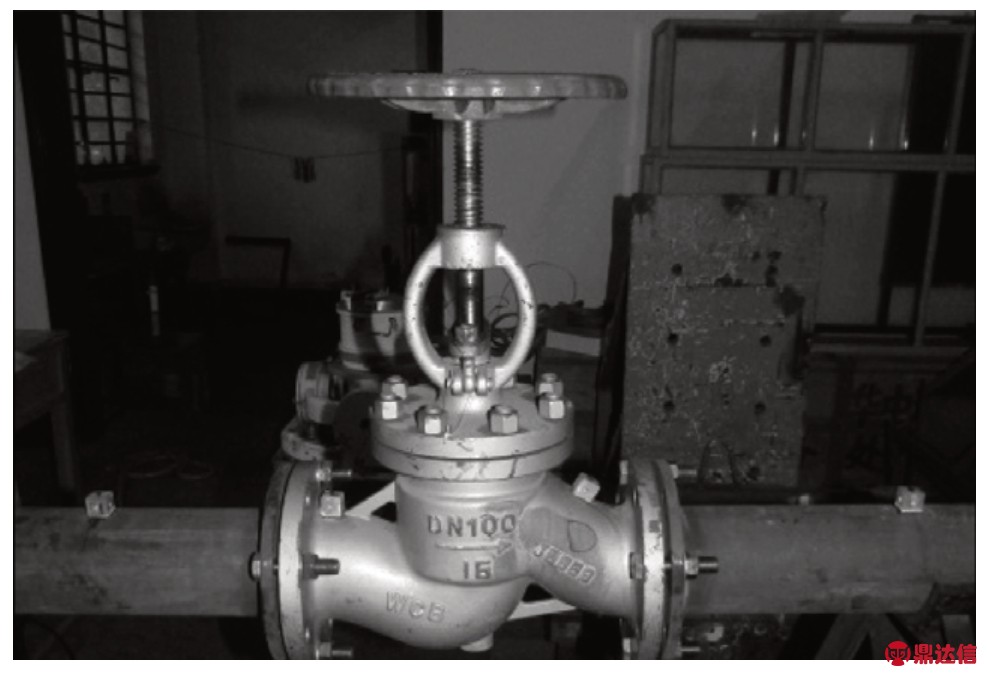

为了验证计算结果的准确性和可靠性,对带有阀门的管路系统进行了试验研究,在保证Re数相同的条件下,测量管路中的压力和流量。将试验结果与仿真分析结果进行比较,检验数值模拟结果的可靠性和准确性。图4为测试系统示意图。

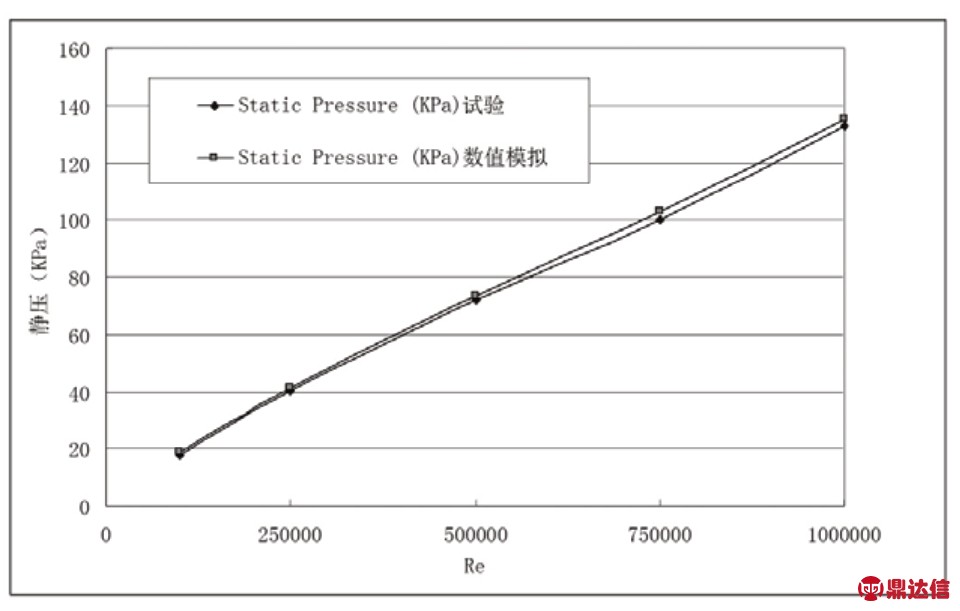

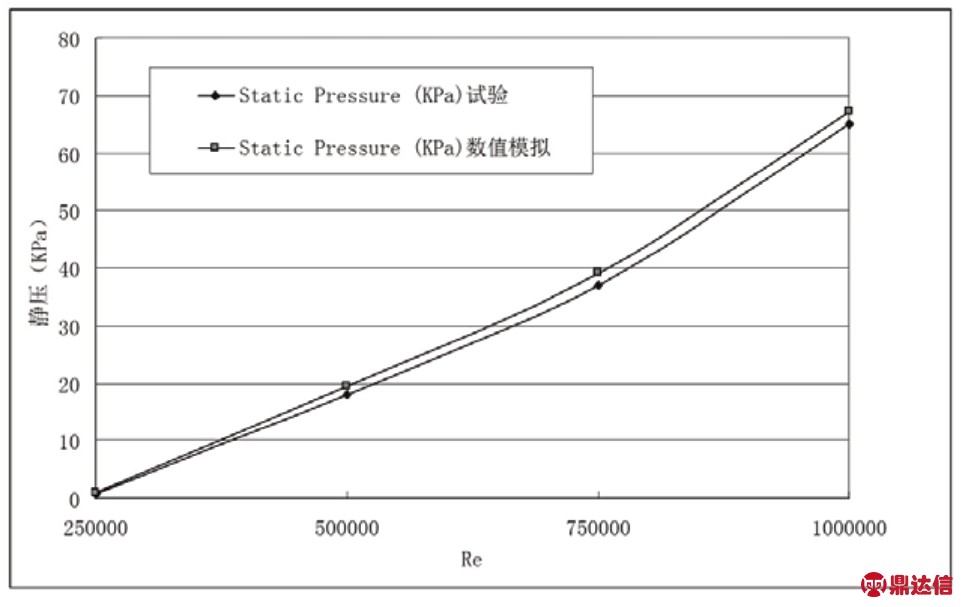

在管路的前后安装压力传感器,在管路后面20D测量管路截面的流量。试验通过调整泵的转速达到不同的Re数。图5和图6分别为管路测量的压力值和仿真分析结果。

图5 阀前压力值测量结果和数值模拟结果比较

图6 阀后压力值测量结果和数值模拟结果比较

比较上述试验结果,可以得到采用的数值模拟方法和湍流模型,能够真实地反映阀门中的主要流动特性,为采用数值模拟方法优化阀门设计奠定了基础。

3.3 优化模型方案及分析

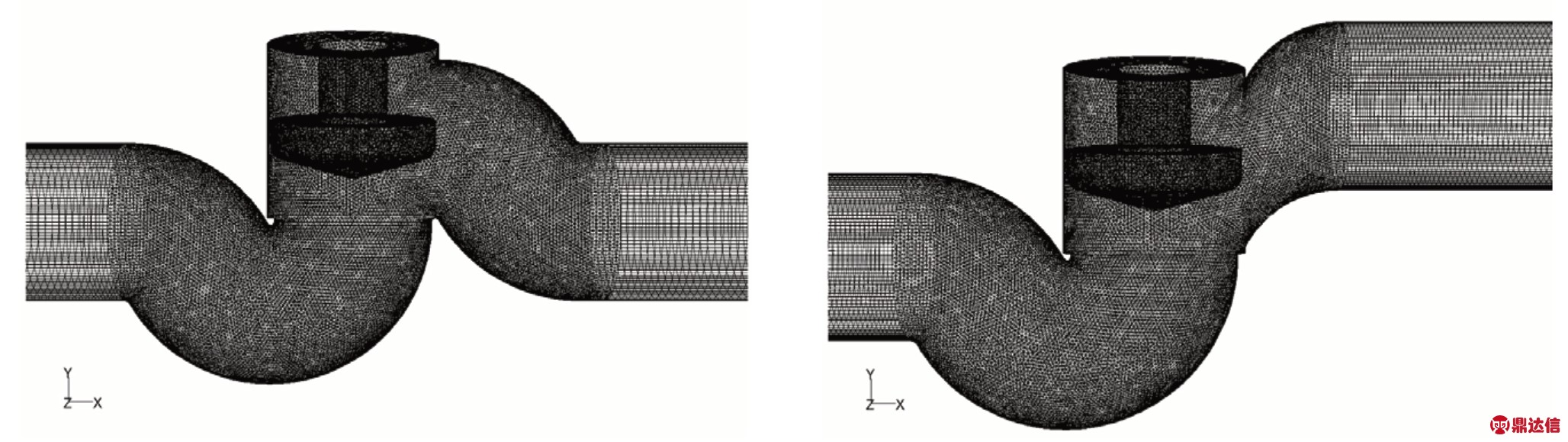

根据原型数值模拟结果,从阀门的结构设计入手,给出两种优化模型并分析Re=6e5时优化模型的水动力特性。优化模型一基于阀芯压降最大,因此将平面阀芯改为锥头阀芯;优化模型二在模型一的基础上对阀芯以后下流流道进行了改进。优化模型网格如图7所示。

图7 优化模型一、优化模型二网格图

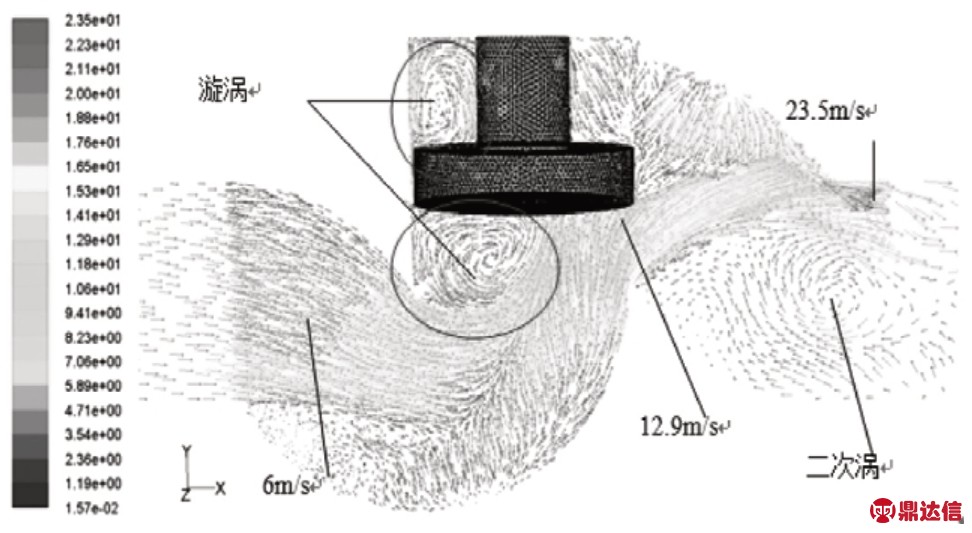

图8为原始DN100截止阀流线示意图。由图8可知,速度由进阀门的6 m/s达到的最高速度有23.5 m/s,而且在出流较大的区域发生了低速的二次流现象。

图8 原模型的速度矢量分布图

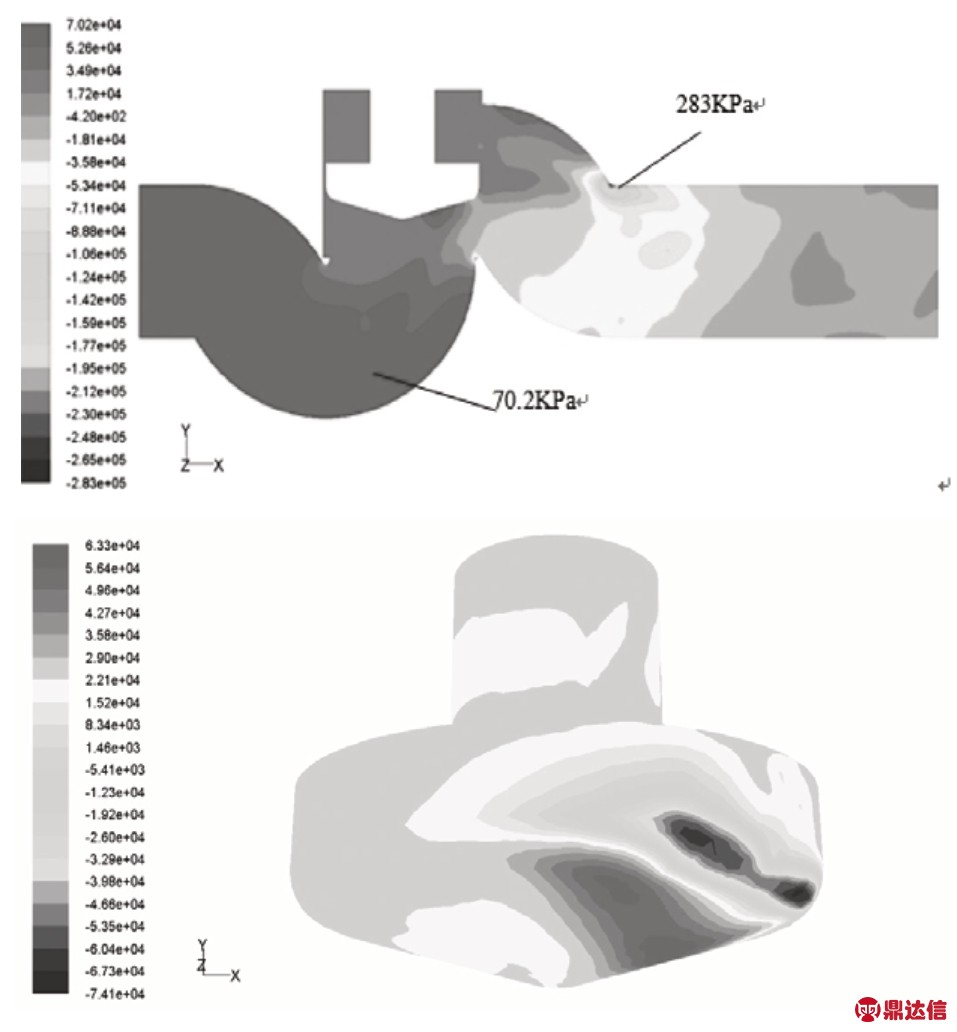

图9 优化模型一 z=0截面和阀芯底端压力分布图

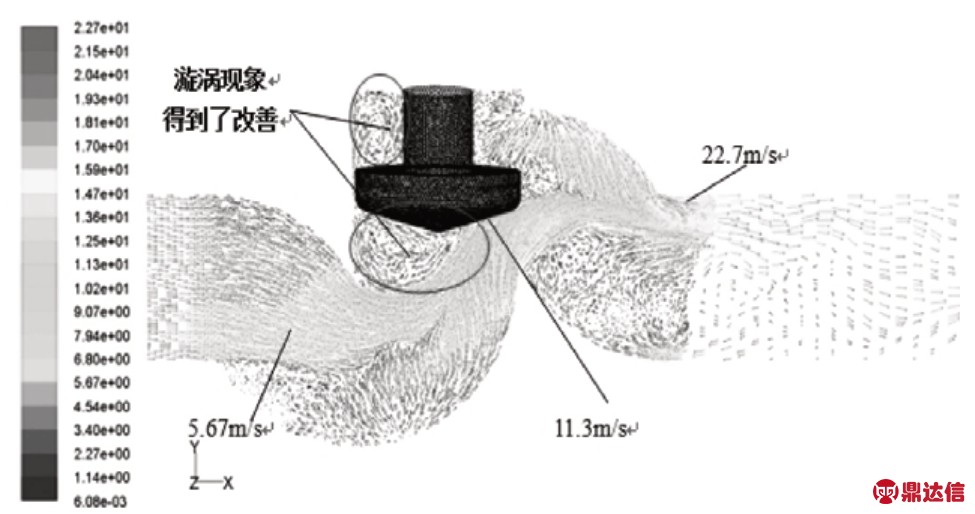

模型一对结构的改进主要在阀芯部分,图9为优化模型一的z=0截面和阀芯底端压力分布图,可明显发现阀芯进口压力降低为70.2 kPa,出流最大压力为283 kPa,压差比原模型还要大,但阀芯底端的受力有所改善,而图8明确显示,阀芯四周漩涡现象有了改善,阀门内部流场的流体速度均变小。

图10 优化模型一的速度矢量分布图

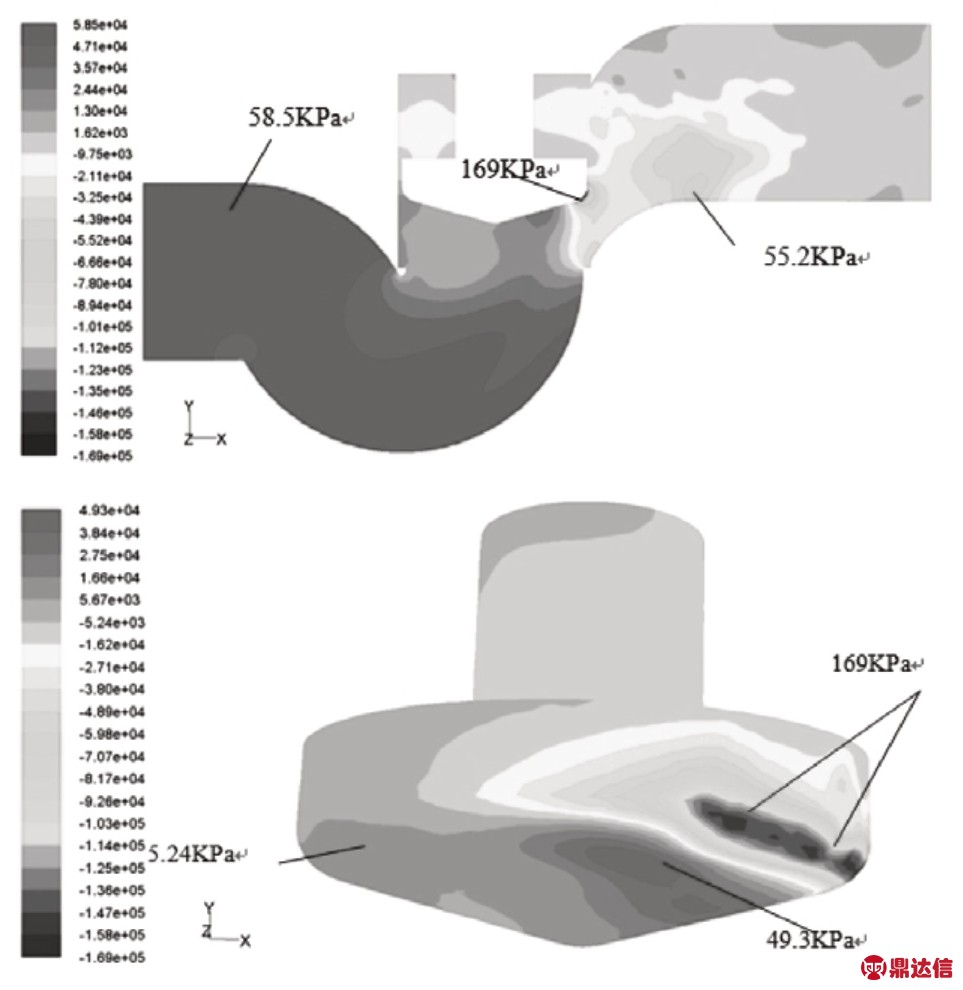

图11 模型二 z=0截面和阀芯底端压力分布图

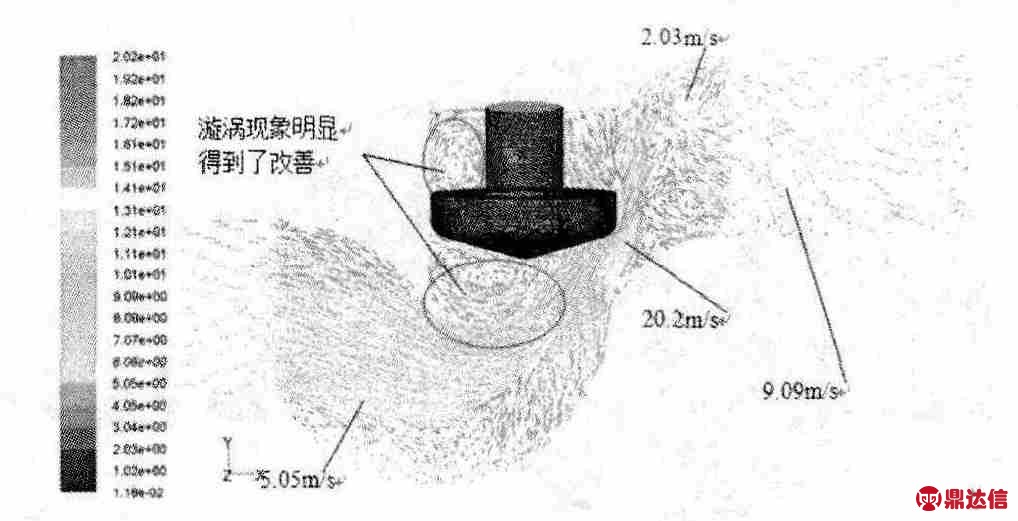

图12 模型二的速度矢量分布图

模型二除了改进了阀芯结构,还将出流流道根据原模型出流流体的流动趋势进行了修改。图11为优化模型二的z=0截面和阀芯底端压力分布,可见进口压力降为58.5 kPa,出口处最大压力55.2 kPa,流体结构明显得到了改善,而结构的最大压力169 kPa转而集中在阀芯处,阀芯底端压力大幅度减小,最大压力处位于阀芯侧端。由图12所示,阀门内部流场流体最大速度20.2 m/s发生在阀芯侧端,而入口速度5.05m/s以及出口处速度9.09 m/s相对于原模型都大幅度下降。

通过以上分析,综合各项数值模拟结果并对各项结果进行整合,从而更直观地得到了3种模型的各项流动特性值,如表2所示。

表2 原模型和两种改进模型的数据对比

4 结论

在对原模型数值模拟的基础上,模型一对阀芯结构的改造使流道内流体流动性能有了改善,总力减小29.5%,压力梯度、速度突变都得到了改善;模型二对阀门整体结构的改进使整个区域内流动特性得到大幅度改善,总力减少57.9%,不仅达到了模型一的效果,同时基本消除了二次流的存在。在今后的工作中,可应用CFD软件对截止止回阀开展进一步的研究,如模拟截止止回阀的水击、空化现象,分析截止止回阀在极端工况下的流场参数,为其设计提供依据。