摘要:针对旋启式止回阀关闭时出现的水击现象,采用计算流体动力学(CFD)方法,建立了阀瓣的运动方程和二维几何模型,以连续性方程、雷诺平均N-S方程和基于各向同性涡黏性理论的k-ε方程组成旋启式止回阀内部流动数值模拟的控制方程组,借助Fluent软件提供的计算方法和物理模型,利用动网格及其UDF编程(用户自定义函数)技术,对普通和改进后2种模型的关闭过程进行非定常流动的二维数值模拟计算,获得了阀门内部流场的压力场图、速度矢量图、压力曲线图以及速度曲线图.结果表明:原模型在关闭过程中会出现大幅度的波动,而改进后的止回阀只出现小幅度的波动,突变的发生率减小,流动更加稳定,流通能力提高,流体对阀瓣的冲击以及局部的能量损耗降低.研究结果为分析阀门关闭时的水击现象提供了依据.

关键词:旋启式止回阀;关闭过程;动网格;水击现象;数值模拟

止回阀在管道系统中是顺流时开启、逆流时关闭的阀门,在介质出现倒流时,止回阀可缓冲水泵及驱动电动机突然停止运行时产生的水击波,减轻对管路系统的冲击.

目前国内使用最普遍的是旋启式止回阀,其阀瓣动作主要受流动介质的控制,在阀门关闭的瞬间介质是反向流动的,易产生对管道系统起破坏作用的水锤现象.因此,如何改进结构设计,减小止回阀的水锤压力及流阻损失显得尤为重要.止回阀在瞬态操作条件下的设计是基于稳态的结果,而稳态性能与瞬态性能有很大的区别[1].与此同时,设计人员越来越注重瞬态下阀门的动态特性.由于非定常的计算较为复杂,对于止回阀内部流道的流量特性研究,仅在试验方面有一定的进展,但是在数值模拟方面还没有得到有效的解决[2-4].

针对上述问题,文中采用新结构,即增大旋启式止回阀的下部腔体,增大缓冲区域,以达到减小水锤压力的目的.利用 Fluent中的动网格以及UDF技术,对液流止回阀瞬态工作下的原模型以及改进后模型的关闭动态特性进行数值模拟,并根据具体参数进行对比分析,为止回阀的关闭动态数值模拟以及结构设计改进提供一定的参考依据.

1 旋启式止回阀结构

旋启式止回阀结构示意图如图1所示,其主要由阀体、阀座、阀瓣、摇杆、阀杆等零件组成.阀瓣由摇杆带动绕阀杆旋转启闭.阀座一般采用5°~10°倾斜密封面,中腔为高压金属密封或填料复合型密封.阀杆孔可能产生外漏,故采用内装摇臂旋启式结构.

该阀的设计条件为公称通径DN=250 mm,公称压力pN=4.0 MPa,最高工作温度t=425℃.

图1 旋启式止回阀结构示意图

Fig.1 Structure of swing check valve

2 数学模型

2.1 基本控制方程

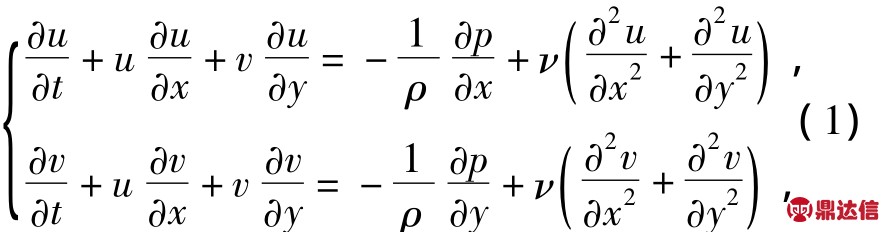

旋启式止回阀阀道内部流动属于湍流,满足Navier-Stokes方程[5].即

式中:u,v为流体在t时刻的速度分量;p为压力;ρ为密度;ν为流体的运动黏度,ν=u/ρ.N-S方程比较准确地描述了实际的流动,黏性流体的流动分析均可归结为对此方程的研究.

紊动能k方程可描述为

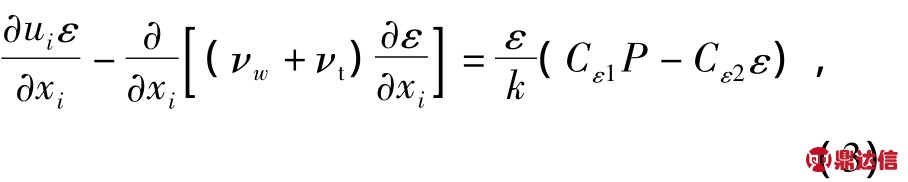

式中:ui为沿i方向的速度分量,i=1,2,3;xi为笛卡儿坐标系坐标,i=1,2,3;k为紊动能;νw为水的运动黏性系数;νt为涡黏性系数;σk为k方程的湍流动Prandtl数;ε为紊动能耗散率,其方程可描述为

式中:Cε1和Cε2为经验常数;P为紊动能生成项,其表达式为

其中:

一般情况下,k-ε模型中经验常数的取值为Cμ=0.09,Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3.

2.2 动网格模型

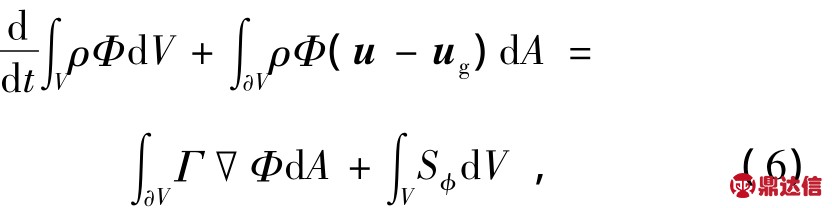

由于流体流经止回阀时阀瓣是运动的,必须采用动网格模型.Fluent在各个时间步中会依据边界位置的变化,继而对网格进行自动更新.守恒方程式为

式中:ρ为流体密度;Φ为通量;∂V为控制体V的边界;u为流体的速度向量;ug为动网格的速度向量;Γ为扩散系数;SΦ为通量Φ的源项.

2.3 阀瓣运动模型

1)阀瓣主要受到的作用力有液动力、浮力、自身重力以及阀瓣与阀座间的支撑力和摩擦力.由牛顿第二定律,阀瓣关闭时的运动方程[1]可表示为

式中:I为阀瓣转动惯量,kg· 为阀瓣转动角加速度,rad/s;TG为阀瓣浮力矩和重力矩,即浮重力矩,N·m;TP为水冲力矩,N·m;TF为阀瓣关闭阻力矩,N·m;Tf为摩擦力矩,N·m.

为阀瓣转动角加速度,rad/s;TG为阀瓣浮力矩和重力矩,即浮重力矩,N·m;TP为水冲力矩,N·m;TF为阀瓣关闭阻力矩,N·m;Tf为摩擦力矩,N·m.

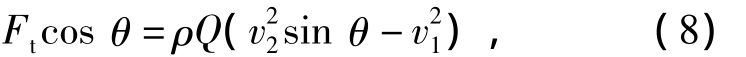

2)假设阀瓣转动时与垂直面之间的夹角为θ,由动量定理,阀瓣的受力方程可表示为

式中:Ft为介质对阀瓣的作用力,N;ρ为介质密度,kg/m3;Q为流量;v1为流入止回阀的流体速度,m/s;v2为流出止回阀的流体速度,m/s.

3 阀内流场的计算模型

3.1 计算区域及网格划分

利用Fluent的前处理软件Gambit软件,对图1所示的阀腔流道以及改进后的模型进行网格划分,如图2,3所示.

图2 原模型网格划分

Fig.2 Mesh generation of original model

图3 改进后模型网格划分

Fig.3 Mesh generation of modified model

旋启式止回阀的实体模型在准确反映实际结构并保证计算精度的前提下可适当简化,取整个阀体为计算区域.将三维流场简化为二维流场,减小计算量,缩短计算时间[6].

数值模拟计算中,网格的优劣性将直接影响结果的精度.针对网格无关性问题,在保证动网格质量的基础上分别对止回阀的原模型及改进后模型进行不同密度的网格划分,结果证明没有实质性的差异.

3.2 求解器设置

利用Fluent 2D单精度求解器进行计算,读入并检查网格.采用非耦合求解,非稳态标准k-ε湍流模型,其余操作条件均使用程序默认.

3.3 边界条件设置

图2,3中,流体进口处为压力入口,大小为4 MPa,流体出口处为压力出口,大小为0;阀瓣运动边界条件,转动原点为(211,314.5);其余采用默认边界条件.介质为水,密度ρ=998.2 kg/m3,动力黏性系数 μ=1.003×10-3Pa·s.

3.4 动网格设置

模拟二维止回阀阀瓣关闭过程中液流状态,同时采用3种更新方法,即弹簧近似光滑模型、动态分层模型以及局部重划模型.通过Fluent设置动网格参数及其运动区域.

3.5 动网格驱动

阀瓣运动时,承受着重力、浮力、液动力、摩擦力等,由于液动力和重力对阀瓣的运动影响较大,其他力可以忽略不计.根据阀瓣实际工况下的受力特点,采用动网格预定义宏DEFINE-CG-MOTION,编写UDF程序来定义阀瓣运动的数学模型.

4 数值模拟及结果分析

分别对止回阀原模型和改进后模型的流场进行二维湍流非定常数值模拟计算.旋启式止回阀实际的关闭过程往往会因系统水锤波动过程的不同而出现反复多次闭合现象,但其最高的水锤压力不会超过第一次关闭时的波动值.

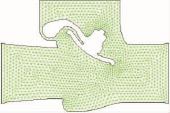

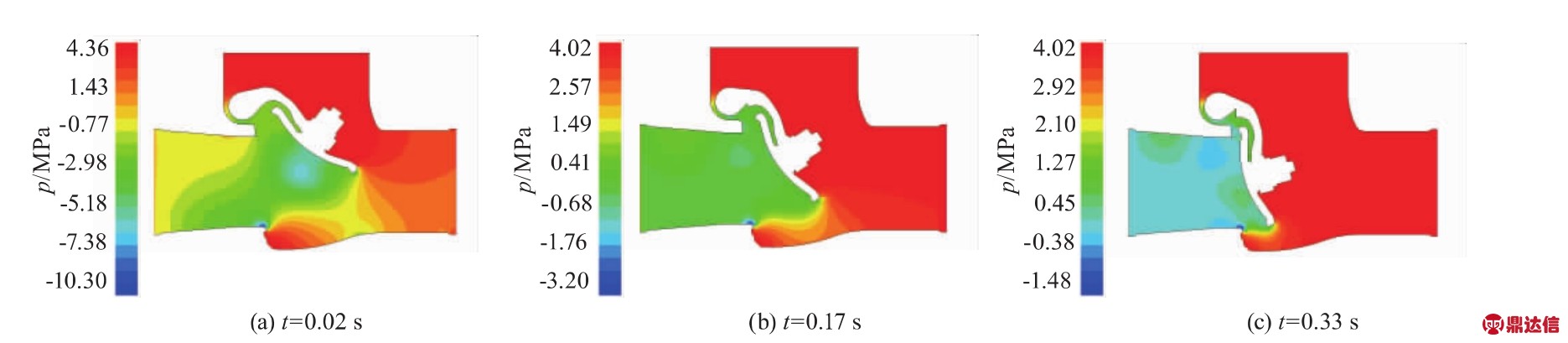

4.1 压力场图

图4,5分别为原模型及改进后模型在关闭过程中不同时刻的压力场分布图.流体压力分布从右端到左端总体呈阶梯式递减,但局部会出现突变区域.阀瓣的右侧压力很大,而左侧则很小,可见阀瓣在关闭过程中受力极不平衡,容易产生振动.

由图4a,5a对比可知,原模型阀瓣右侧压力高于改进后模型的压力,原模型阀瓣左侧出现负压,可能产生气蚀现象,而改进后模型有效地缩小了负压区的范围并提高了最小负压值;由图4b,5b对比可知,原模型阀瓣右侧压力依旧大于改进后模型的压力,原模型阀瓣左侧负压区一直存在,仍然会有气蚀现象,而改进后模型阀瓣左侧的负压区已经消失;由图4c,5c对比可知,原模型阀瓣左右两侧的压差要明显高于改进后模型,原模型阀瓣左侧负压区范围逐渐扩大,气蚀现象明显,而改进后模型的阀瓣左侧压力一直维持在稳定的范围[7-8].

图4 原模型不同时刻的压力场分布图

Fig.4 Pressure field at different time instants of original model

图5 改进后模型不同时刻的压力场分布图

Fig.5 Pressure field at different time instants of modified model

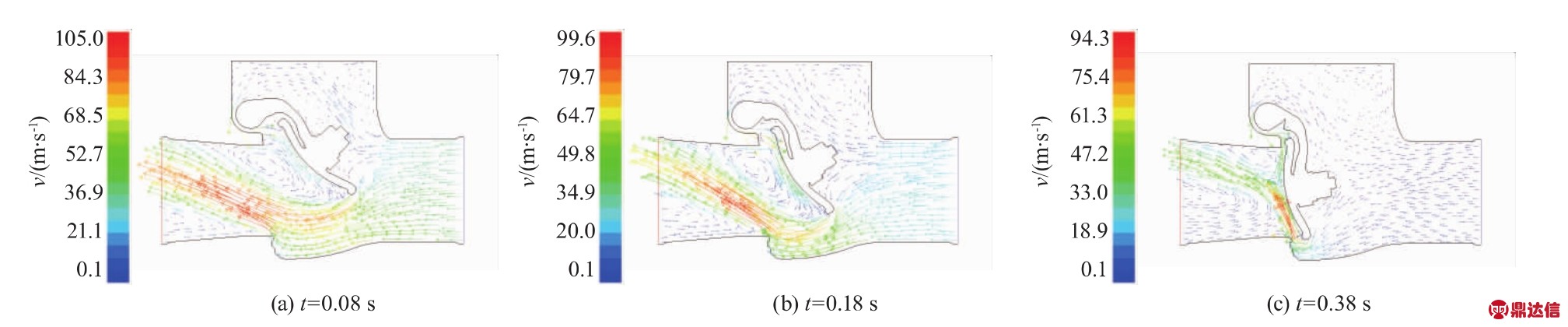

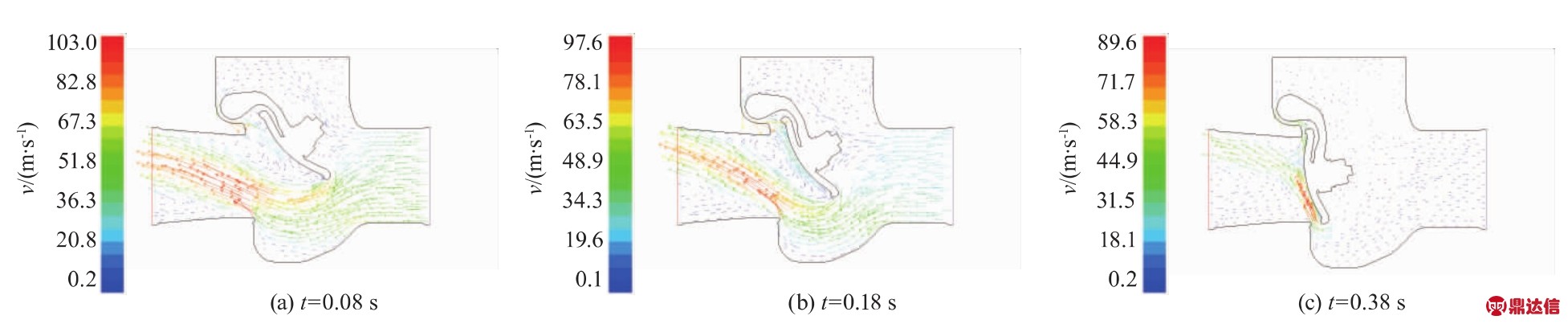

4.2 速度矢量图

图6,7分别为原模型以及改进后模型在关闭过程中不同时刻的速度矢量图.阀体内的流动主要有2个部分:一部分是从右侧到左侧的主流;另一部分是阀瓣左侧出现的旋涡流.旋涡的产生增大了能量的局部损耗,低压区一般出现在涡流区.

图6 原模型不同时刻的速度矢量图

Fig.6 Velocity vector at different time instants of original model

图7 改进后模型不同时刻的速度矢量图

Fig.7 Velocity vector at different time instants of modified model

由图6a,7a对比可知,原模型的阀瓣下端流速很大,阀瓣后端及阀体上部均出现旋涡.改进后模型的最大流速同样出现在阀瓣下端,但是远远小于原模型的速度值;阀瓣后端的小旋涡变为大旋涡,有效地减小了能量的局部损失,同时,阀体上部的旋涡消失;由图6b,7b对比可知,原模型阀瓣下端的流速很大,阀瓣后端及阀体上部的旋涡一直存在.改进后模型阀瓣后端及其阀体上部的小旋涡变为大旋涡,减小了能量损失;由图6c,7c对比可知,原模型阀瓣下端的流速依然很大,阀瓣后端旋涡变为2个,阀体上部旋涡依然存在.改进后模型阀瓣后端的2个小旋涡变为大旋涡,阀体上部的旋涡消失,有效地减小了能量的局部损失[9-11].

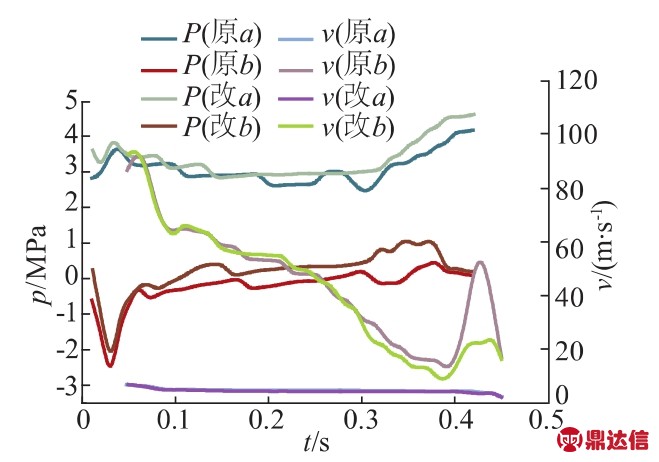

4.3 压力、速度曲线图

由于阀瓣末端及阀后的压力、速度变化尤为突出,故取图2,3中阀后a点、阀前b点分别对原模型和改进后模型进行压力及速度曲线图的绘制.图8为原模型及改进后模型的压力和速度曲线图.

图8 压力-速度曲线图

Fig.8 Pressure-velocity curve

由图8可以看出,改进后模型阀前的压力波动更加稳定,有利于防止振动;同时,有效地减小了阀后负压区的范围,并提高了最小负压值,防止气蚀的产生;此外,改进后模型有效地缩小了阀前阀后的压力差,降低了对阀瓣及流道的冲击作用,提高了阀门的使用寿命.另外,在阀瓣即将关闭时,两模型的b节点均受到瞬时冲击作用,速度迅速上升至最大值,随着阀门开度的减小,其速度迅速减小;在阀门即将闭合时,原模型的速度出现大幅度的波动,而改进后模型出现小幅度的波动,说明改进后模型的阀内流场更加稳定;从整个关闭过程来看,相对于改进后的模型,原模型阀瓣前后节点的速度变化更为复杂,阀内流场的流动状态更为剧烈,这样在关闭过程中,会引起流道的振动、气蚀和水击等现象[12-13].

5 结论

1)采用Fluent中的动网格及UDF技术模拟止回阀二维模型的关闭过程,相对于静态仿真,动态仿真可以更准确地模拟出流场结构,更清晰地看出整个关闭过程中的内部流动、旋涡等流量特性,并能得到基本反映阀内流道真实情况的分布云图和数据.

2)普通止回阀在阀瓣后侧会出现负压区,因而会产生气蚀现象;在阀体上部以及阀瓣左侧会形成旋涡区,产生较大的能量耗散.改进后的模型有效地缩小了负压范围,并提高了最小负压值;同时,还可以消除旋涡,大大降低了能量的局部损耗.

3)CFD方法可以较好地模拟止回阀关闭过程的动态特性,可视化结果为合理设计止回阀流道结构提供了理论依据,并为其他各类阀门的设计优化提供了一定的参考.