摘 要:针对圆形旋风分离器空间利用率不高,安装后密封性能低等问题,提出一种柱锥式方形旋风分离器,并通过数值模拟对其流动特性、分离性能的影响机理进行研究。采用雷诺应力模型(RSM)和随机轨道模型(DPM),重点分析了该结构方形旋风分离器不同流量下流场压力分布和速度分布,及颗粒入射位置对颗粒运动轨迹的影响。结果表明:该结构旋风分离器流场特征与圆形旋风分离器近似,存在对分离性能有较大影响的二次流。在分离效果损失不大的情况下,在空间利用和安装排布上有明显优势。

关键词:方形旋风分离器;气固两相流;数值模拟;随机轨道模型

0 引言

随着能源化工等行业的迅速发展,气固分离装置在工业生产过程中的作用逐渐提高。原料利用率、生产过程中物料的纯度以及是否满足大气排放标准等都受到分离装置的影响,所以化工行业亟需更高效环保的分离装置。旋风分离器被广泛用于循环流化床技术,但传统的圆截面旋风分离器因空间利用率低,不适用于现在的大型流化床锅炉。因此,研究人员提出了一些新型的旋风分离器技术。其中,方形旋风分离器因结构优势便于布置隔热层,进而提高热效率,所以得到不断改进和应用[1-3]。苏亚欣等[4]利用数值模拟研究了不同进口结构的方形旋风分离器的流动特点,提出了进口结构的改进方向;郑安桥等[5]采用雷诺应力模型和随机轨道模型计算了改变溢流管结构对流场的影响,发现分离器内部流动状态和湍动能的分布受溢流管结构影响;方形旋风分离器内部阻力较大,余洋等[6]通过数值模拟研究了内置减阻杆的减阻机理,优化了减阻杆直径、截面形状和布置位置。

本文提出一种柱锥式方形旋风分离器的结构,利用数值模拟对其流动特性、分离性能的影响机理进行研究。

1 模型建立

1.1 旋风分离器模型

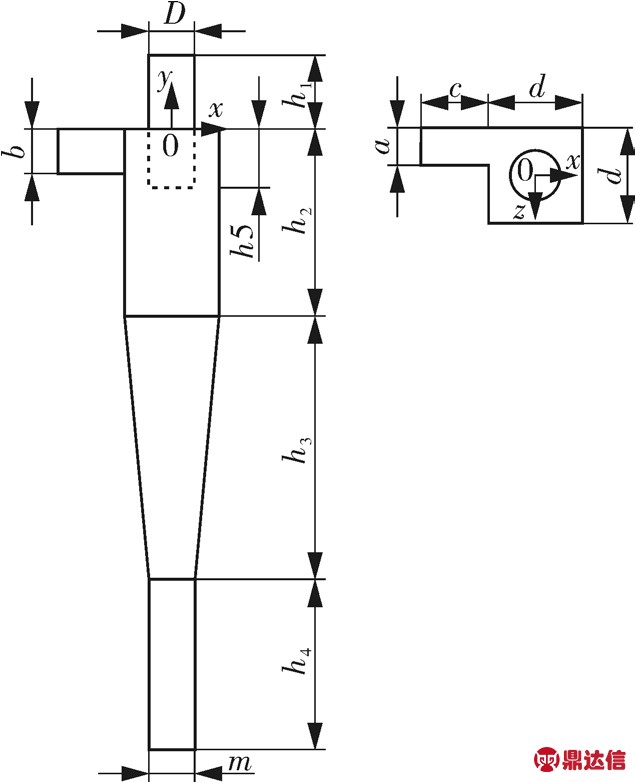

本文研究的方形旋风分离器的结构如图1所示,主要包括进口段、柱段、锥段、料斗段、溢流管段。除溢流管段截面为圆形外,其他各段截面均为正方形。各部分结构的尺寸见表1。方形旋风分离器模型见图1。

图1 方形旋风分离器模型

表1 方形旋风分离器结构尺寸 mm

1.2 网格划分

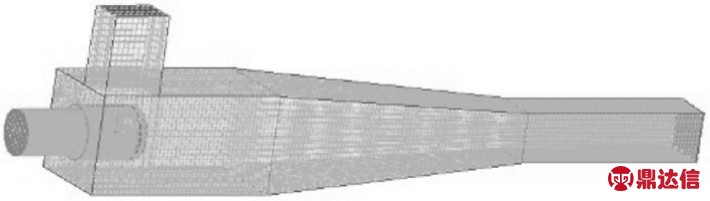

建立该方形旋风分离器内部流场的物理模型并利用ICEM对其进行网格划分如图2所示,网格采用六面体结构化,在保证网格质量的情况下减小网格数量,并对溢流管附近加密处理,得到网格数约为14万个。

图2 网格划分结果

1.3 计算模型

旋风分离器的流动是三维不对称的湍流流动,一般为多相流动。本文采用欧拉-拉格朗日方法对方形旋风分离器内的气固两相流动进行数值模拟,其中气相使用雷诺应力模型(RSM),颗粒相使用随机轨道模型(DPM)。

雷诺应力模型属于高雷诺数湍流计算模型,可以模拟出旋转流动及流动方向表面曲率变化的影响。适用于复杂流动状态的模拟,因而比较适合模拟旋风分离器内部强旋湍流[7]。

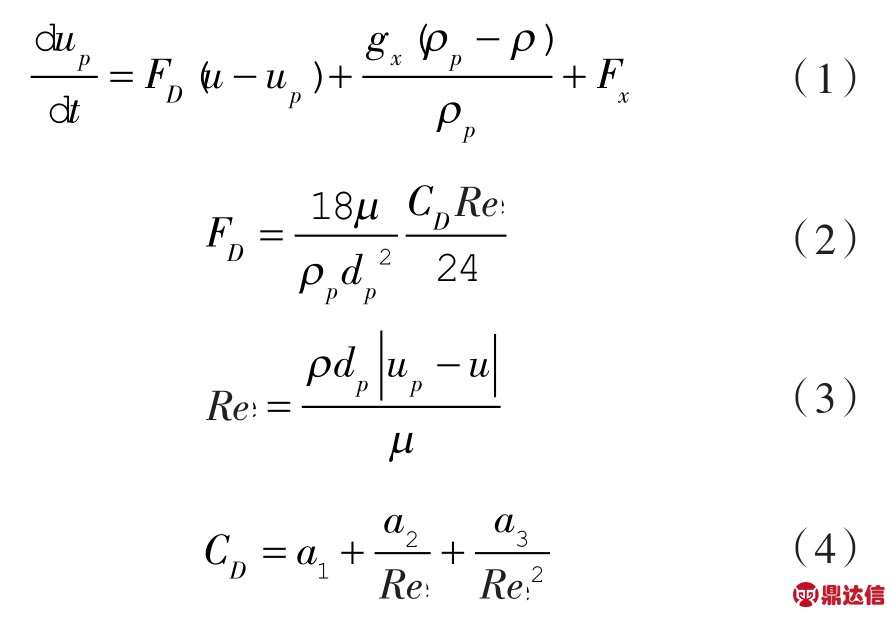

随机轨道模型是将拉氏坐标系下的颗粒作用力微分方程积分,求解离散相颗粒的轨道。在笛卡尔坐标系下以x方向为例,颗粒惯性等于作用在颗粒上的各力矢量和,即颗粒的作用力平衡方程为:

式中 up——颗粒速度,m/s;

u——流体相速度,m/s;

gx——X方向重力加速度,m/s2;

ρp——颗粒密度,kg/m3;

ρ——流体密度,kg/m3;

Fx——X方向的其他作用力,N,如附加质量力、热泳力、布朗力、Saffman 升力;

μ——流体动力黏度,Pa·s;

Re——相对雷诺数;

dp——颗粒直径,m;

CD——曳力系数。

1.4 边界条件

入口边界条件为速度进口,流量为30,40,50,60 m3/h时,对应的速度分别为 6.17,8.23,10.29,12.35 m/s。出口边界条件为自由出流出口,壁面边界条件采用无滑移边界,设定所有壁面为光滑表面,近壁面有边界层效应。在随机轨道模型的设定中,离散相为球形颗粒,密度为893 kg/m3,颗粒粒径为10 μm,入射流量为1.667×10-10 kg/s。颗粒入射源为入口面,入口和上出口边界设置为逃逸类型。当颗粒与壁面接触,颗粒会发生弹射或沉积,所以将内壁面设置为反射类型,弹性恢复系数取1.0,表示完全弹性碰撞。下出口边界设置为捕获类型,即颗粒到达该面就被捕获,模拟计算结束。求解器选择压力-速度耦合方程求解算法,压力插值采用PRESTO法,采用半隐式连接压力方程方法求解差分方程组。

2 结果与分析

2.1 压力分布

图3示出方形旋风分离器在流量分别为30,40,50,60 m3/h时的X轴向截面压力分布云图。从图中可以看出,随着流量的增大,分离器内的最大压力有较明显增大,最小压力变化较小。在不同流量的工况下,压力分布规律大致相同。分离器内大部分区域的压力为正压,仅溢流管段的下半区域存在小范围负压,这是因为溢流管段直接与大气相通,压强有较大幅度变化。溢流管段的等压线成倒V形,其他管段等压线成V形。从柱段可以看出,在水平方向离壁面越远压力越小。综合分析可知,流量的改变对分离器内部压力分布规律影响不大,但对压力数值大小有较明显的影响。

图3 X轴截面压力分布云图

2.2 速度矢量分布

从流量为50 m3/h时X=0截面的速度矢量分布图可以看出,方形旋风分离器内流场不仅包含内旋流和外旋流2种主要的流态,还包括一些对分离效果影响较大的局部二次流,比如靠近入口区域的循环涡流、溢流管附近入口侧的短路流和锥段下端的回流柱。

流体从入口进入旋流腔内后在离心力和重力的作用下旋转向下运动,这使得分离腔顶部区域压力较小,这可从图3看出。所以部分流体在溢流管外壁附近向压力较小处流动,受分离器上壁面阻挡改变流向,随后在入口流体的带动下向下运动,即形成循环涡流。分离器溢流管附近压力沿Y轴正方向逐渐减小,并且刚进入分离腔的流体在受到后壁面阻挡前离心力较小,这两个因素导致部分靠近溢流管的流体未经分离直接进入溢流管。从图4可以看出,在锥段下端有外旋流中流体向内旋流转化,此即回流柱,这个过程中可能有颗粒被带入内旋流,使分离效率下降。

图4 Q=50 m3/h时X=0截面的速度矢量分布

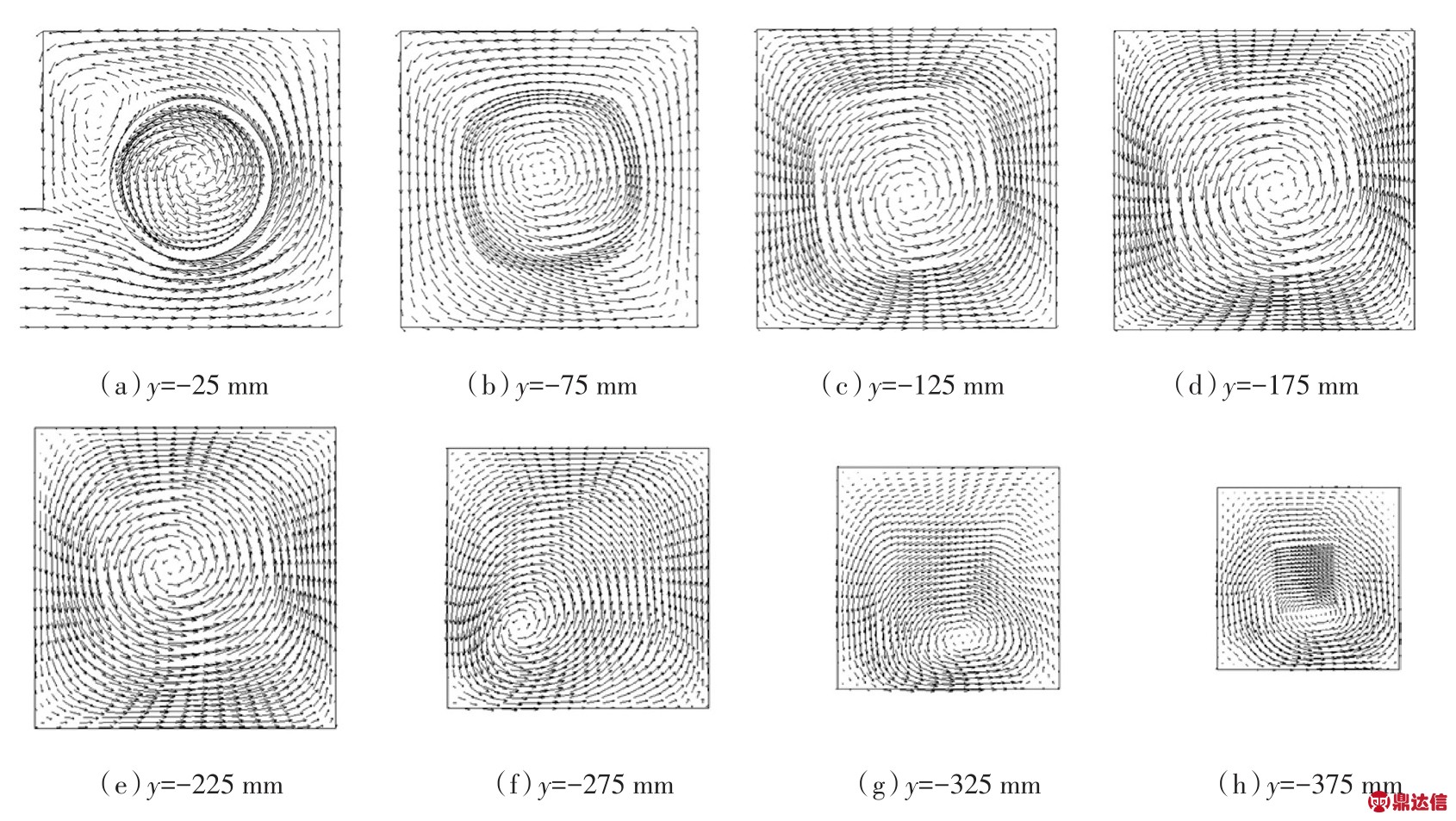

图5示出当流量为50 m3/h时不同水平截面的速度矢量分布。由图可知,分离器内部的流场呈不对称分布,且随高度的下降,不对称性更加明显。这种不对称性是由单入口形式决定的。单位体积气流从单入口进入后,受到各个壁面的阻碍作用,能量逐渐减小,导致不同水平截面的旋流中心在不同位置。从上到下旋流中心位置的变化方向与气相的流向相同,从上向下看呈逆时针方向,这也证明旋流中心线是近似螺旋形的。图4和5(a)左上角中的循环涡流属于同一区域。分离腔内紧靠入口下端区域的流体经过一周的离心运动后,受入口处刚进入分离腔流体的影响而出现回转,回转的大部分流体形成循环涡流,小部分流体形成图4中的短路流。

图5 Q=50 m3/h时不同水平截面气相速度矢量分布

2.3 速度分布

除入口区域外,旋风分离器内的流动常常被近似地看作是对称的。任一点流体的速度都可分解为轴向、切向和径向3个分量。

轴向速度的分布能反应内旋流和外旋流的分布情况,内旋流沿轴线向上流动,大部分从溢流口流出;外旋流的流体向下运动,带动颗粒从底流口流出。这样就形成了一个零轴向面。这个面的形状决定于旋风分离器主腔的结构。轴向速度的大小直接决定离散相轴向运动的时间,也即离散相在分离器内的停留时间,保证了分离过程的连续性和有效性。

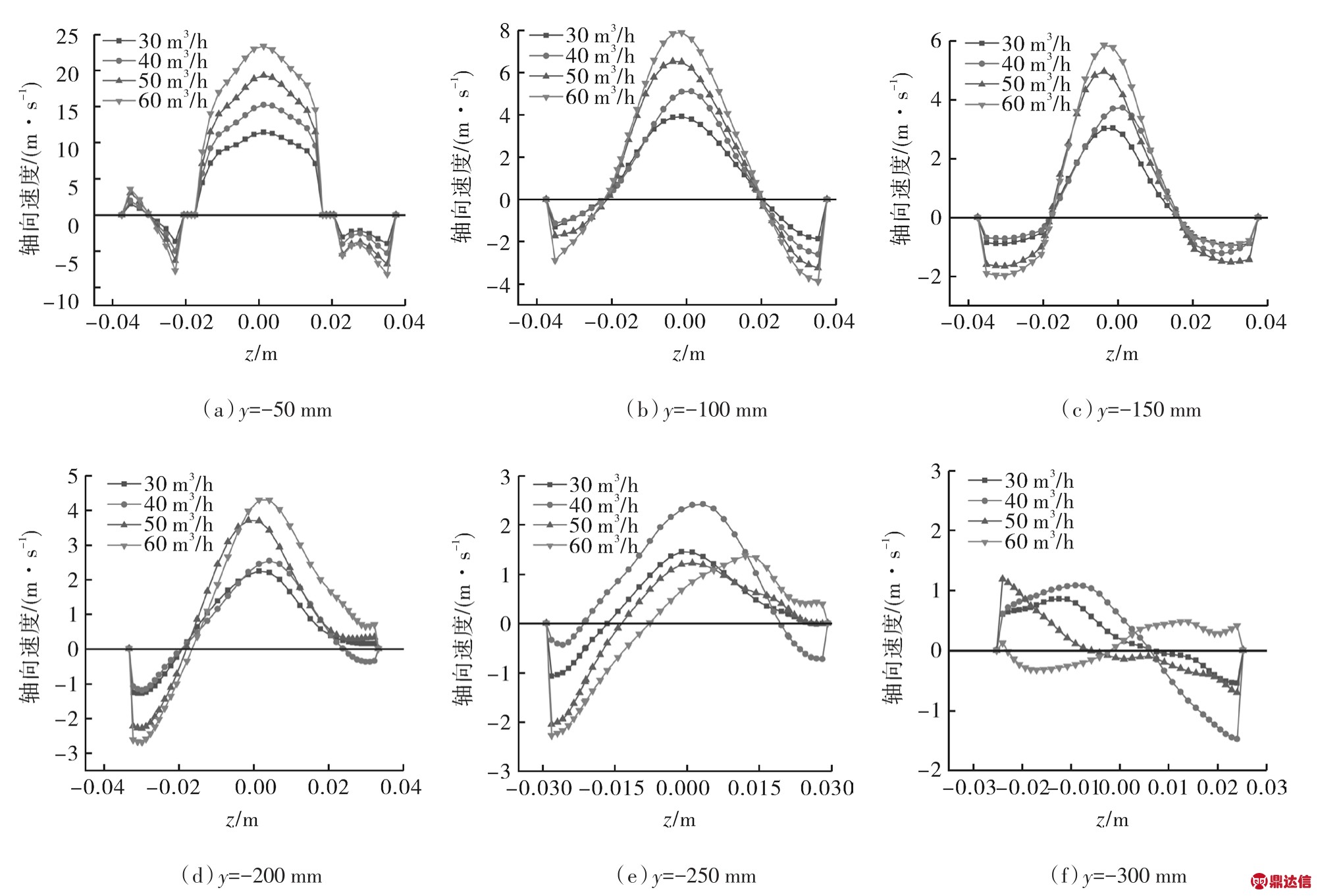

图6示出了不同流量下,X=0截面与不同水平截面交线的轴向速度分布曲线。

图6 轴向速度分布曲线

从图可以看出,内旋流轴向速度向上且为正,外旋流轴向速度向下且为负,近壁面因边界层效应速度为0。随着流量的增大,轴向速度的绝对值也都明显增加。速度分布成近似对称,这说明内外旋流主流的位置在不断波动,这也印证了田晓庆等[8-9]测试中内旋流成螺旋状的现象。y=-50 mm截面的轴向速度分布图与其他不同的是,内旋流两侧速度为零的范围较大,这是因为溢流管在分离腔内的长度为50 mm,溢流管管壁的下近壁面速度为零。且左侧靠近边壁处有一小段轴向速度方向向上,这是因为该处靠近入口,入口处流体切向速度较大,压力较大,使入口下方附近流体向上运动。y=-100 mm和y=-150 mm截面的轴向速度分布规律大致相同,均是近似对称分布。从y=-200 mm、y=-250 mm、y=-300 mm截面轴向速度分布可以看出,内外旋流的不对称性随轴向位置的下降而增强。这容易造成离散相的返混,减弱分离性能。

2.4 颗粒轨迹

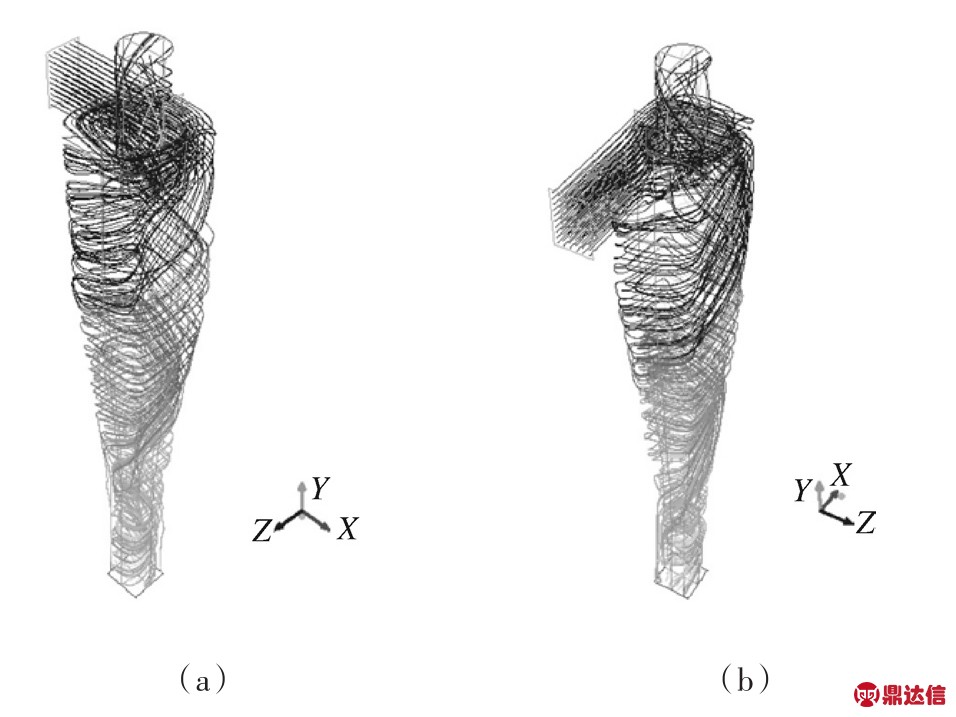

对入口流量40 m3/h工况下,颗粒从分离器入口不同位置入射后的运行轨迹进行数值模拟。图7示出以入口面为发射源得到的所有颗粒的轨迹,图中轨迹的颜色代表颗粒运动时间。可以看出,少量颗粒因短路流未实现分离,或因在锥段下端返混进入内旋流从溢流口排出未实现分离。大部分颗粒沿分离器内壁螺旋下降到达下出口实现分离。

图7 颗粒运动轨迹

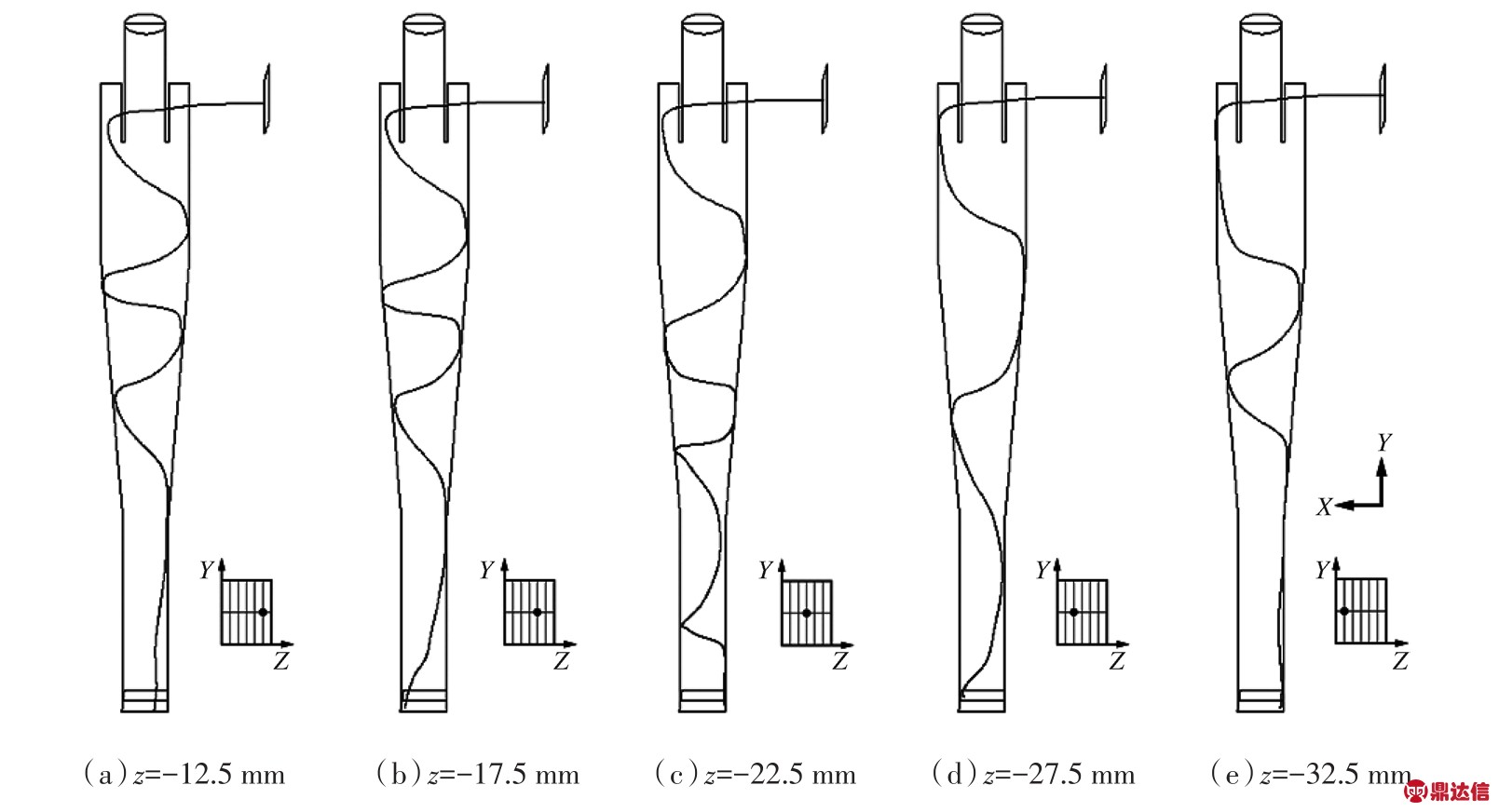

图8示出了颗粒从入口边界的中心竖线(z=-22.5 mm)的不同高度入射后的运动轨迹。

图8 颗粒从z=-22.5 mm的不同高度入射后的运动轨迹

从图可以看出,随着入射轴向位置的变化,运动轨迹既存在较大相似性,也存在局部差异性。前4个位置发射的颗粒均实现分离,其中从y=-7.5 mm发射颗粒因为入射位置靠近分离器上壁面,其附近压力较小,盘旋多圈后才开始大幅度轴向运动。中间3个位置发射颗粒的运动轨迹相似,均在入射后立刻盘旋下落,不同的是随着高度下降,颗粒到达底流口前旋转圈数逐渐减小。一方面初始高度越大,轴向运动距离增大,需要的旋转次数必然增加;另一方面初始高度越小,颗粒受分离腔顶部相对负压的吸引作用越小,轴向向下运动速度更大,更容易实现分离。综合分析可知,入射位置轴向高度较低更易实现分离,但高度过低时易受短路流影响。

短路流是影响分离效率的重要因素,图9示出了颗粒从y=-22.5 mm的不同水平位置入射后的运动轨迹,可以看到随着入射位置向外偏移,在到达第一个拐角处时,z越大则颗粒切向速度增大,离心力随之增大,所以第一次旋转的轴向位移增大,受短路流的影响更小,因而更易实现分离。从上述分析可知,在相同工况下,粒径相同的颗粒入射位置不同决定其能否实现分离。入射位置的水平位置距离轴线越远、高度越小越易实现分离。

图9 颗粒从y=-22.5 mm的不同水平位置入射后的运动轨迹

3 结论

(1)本文采用的数值模拟方法具有科学性和可靠性,可用于模拟方形旋风分离器的内部流场情况。

(2)流场特征与传统圆截面旋风分离器相似,除内外旋流外,还存在循环涡流、短路流及回流区等影响分离效率的重要二次流。流量的改变对分离器内部压力分布规律影响不大,但对压力数值大小有较明显的影响。

(3)随着流量的增大,轴向速度的绝对值都明显增加。速度分布成近似对称,这说明内外旋流主流的位置在不断波动;内外旋流的不对称性随轴向位置的下降而增强。这容易造成离散相的返混,减弱分离性能。

(4)在相同工况下,粒径相同的颗粒的入射位置决定其能否实现分离。入射位置的水平位置距离轴线越远,高度越小越易实现分离。