摘 要:为了考察不同并联旋风分离器的分离性能,运用计算流体力学(CFD)软件对由不同数量、直径为30 mm的微旋风元件构成的并联分离器性能特征进行了数值研究。结果表明,当微旋风元件入口气速一致时,增加微旋风元件数量,虽然各并联分离器对5 μm以下、中位粒径3.5 μm颗粒的总分离效率基本相同,但对3 μm以下颗粒的分级效率有所下降;组合分离器灰斗中排尘管间间距减小,微旋风元件内切向速度分布几乎不变,中心轴向速度下降,排尘管尾端气流更加紊乱;随着微旋风元件数量增加,各组合分离器微旋风元件排尘管段旋流稳定性系数Sv沿轴向逐渐增大,微旋风元件内旋流稳定性变差。

关键词:并联分离器;微旋风元件;分离效率;气相流场;旋流稳定性

1 前 言

旋风分离器因其具有的结构简单、操作方便、高效除尘除雾、适用范围广以及制造、运营、维修成本低等优点,被广泛应用于化工、大气污染控制、采矿、石化行业等[1-2]。传统旋风分离器易于分离10 μm以上颗粒,对5 μm以上颗粒也有较好的分离能力,但对5 μm以下颗粒的分离效率较低。一般而言,分离器筒体直径越小,对5 μm以下颗粒的分离效果越好,但小直径意味着低处理量,因此为满足小粒径颗粒高效分离且具有高处理量的目的,往往采用将多台小直径分离器并联的并联分离器模式。

影响并联分离器性能的因素很多,例如气体分配[3-4],旋流稳定性等[5-6]。前人对并联分离器的研究多针对双边平行并联组合[7-10],或单边并联组合[11],这些并联方式均存在流量分布不均匀,压降分布差距较大,旋风元件距离进气口越近,进气量越大,压降就会越高,并联分离器性能达不到最佳的缺点。陈建义[5]、刘丰等[6]在对中心对称并联分离器分离性能的研究中证明该并联方式下气流可以均匀地进入各旋风元件。这些研究都针对4个及以下旋风元件的并联分离器,工业中常希望并联分离器能处理更大的气量而不影响并联分离器分离性能,而旋风元件数量对并联分离器的处理气量影响显著,故研究旋风元件数量对并联分离器分离性能的影响十分必要。

基于以上两点,本文利用计算流体力学软件FLUENT15.0,研究了3种分别由4个、6个和8个直径为30 mm的微旋风元件绕进气总管中心对称分布的并联分离器,分析了各并联分离器的气相流场、颗粒分离性能等。本研究明确了微旋风元件数量对并联分离器性能的影响规律,丰富了对并联分离器的认识,为并联分离器优化设计提供参考。

2 并联方案设计与数值模拟

2.1 微旋风元件及并联分离器

参考霍夫曼等[12]整理收集的旋风分离器结构尺寸表,设计直径30 mm的微旋风元件作为实验和模拟基本单元,其结构示意如图1(a)所示,气流旋向为顺时针,进气口采用圆形切向进口。并联分离器主要由进气总管、微旋风元件和公共灰斗组成。如图1(b)所示,4个、6个及8个微旋风元件绕进气总管中心对称分布,进气总管直径为80 mm,公共灰斗边缘与微旋风外边缘相切,直径为180 mm,高度为60 mm。

图1 微旋风元件和并联分离器示意图

Fig.1 Schematic diagram of the micro-cyclone element and parallel separators

2.2 网格划分

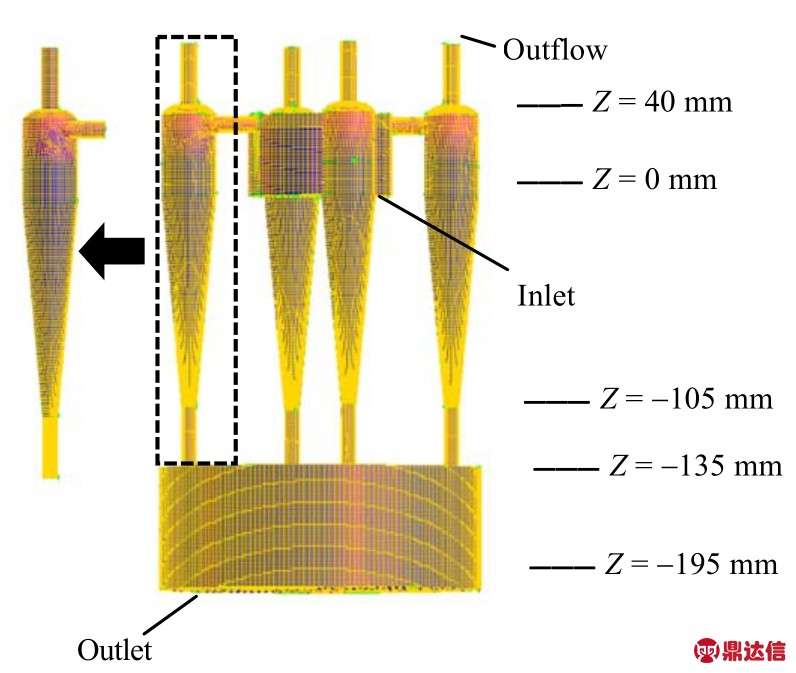

微旋风元件及并联分离器计算区域网格如图2所示(以4组合为例),并联分离器坐标原点设置在进气口圆心,整体采用六面体网格,在几何突变处和边壁区域采用网格加密,网格最大歪斜率小于0.9且位于0~0.5之间的网格达到99.7%。经网格无关性验证,4、6、8并联分离器总网格数依次约为85万、106万和128万。

2.3 湍流模型及离散型模型

在对有限的漩涡流进行建模时,最重要的是对流体的紊流行为进行精确描述。可用的湍流模型包括标准κ-ε模型、RNGκ-ε模型,以及雷诺应力模型(RSM)[13-14]。旋风分离器内的高速旋转湍流流场、显著的各向异性效应和旋转效应,使雷诺应力模型(RSM)更适用于此种情况[15-16]。所以本文采用RSM模型对新型组合式微旋风元件内的三维气相流场进行模拟计算,各方程对流项采用QUICK差分格式,压力梯度采用PRESTO!方法处理,压力耦合的求解基于质量、动量和能量传递方程的SIMPLE半隐式方法。

图2 数值模拟几何模型示意图

Fig.2 Model diagram of 4 parallel cyclones

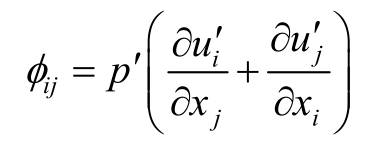

RSM湍流模型的控制方程为[17]:

式中 为分子粘性扩散项;

为分子粘性扩散项; 为剪应力产生项;

为剪应力产生项;![]() 为浮力产生项;

为浮力产生项; 为压力应变项;

为压力应变项;![]() 为粘性耗散项;

为粘性耗散项;![]() 为系统旋转产生项;Sij为源项。

为系统旋转产生项;Sij为源项。

本文选取玻璃微珠作为颗粒相进行计算,入口颗粒相体积分数远小于10%。因此,采用拉格朗日函数不考虑颗粒间相互作用的方法,即非稳态离散相模型(DPM)来跟踪颗粒通过连续介质的路径,离散随机模型(DRW)用于模拟湍流分散的颗粒,同时考虑颗粒相与连续相间的耦合。边界条件设置如下:

(1) 入口边界:气相流体用常温状态下的空气,直接给出法向时均速度值,颗粒入口条件设置为反弹(reflect)。

(2) 排气口边界:假设出口处湍流已经充分发展,所有变量在出口截面法向方向上的梯度为0,颗粒出口条件设为逃逸(escape)。

(3) 颗粒捕集口边界:分离器下方设置有公共灰斗,颗粒到达公共灰斗底部即为捕集(trap)。

(4) 壁面边界:采用无滑移边界,默认壁面粗糙度0.5,选用标准壁面函数处理边界湍流,颗粒边界条件为反弹(reflect)。

3 模型可靠性验证

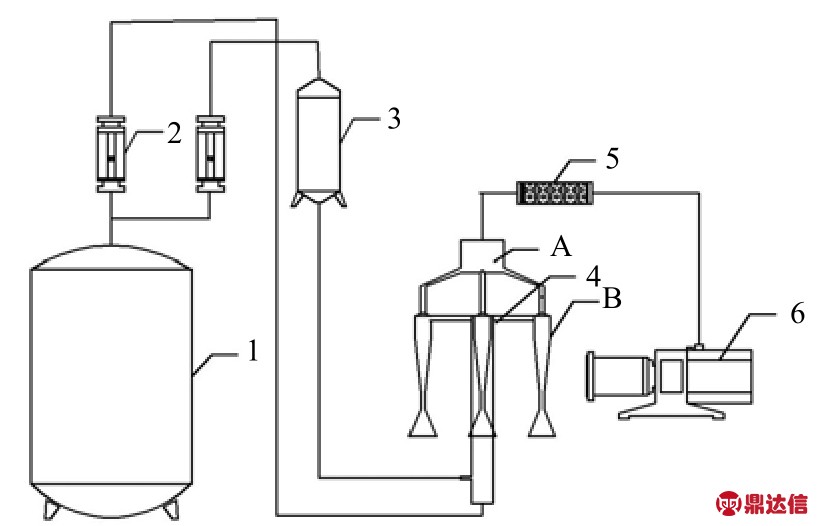

选用由4个微旋风元件构成的并联分离器(简称“4并联分离器”)做气固分离实验,以对数值计算结果进行验证。实验流程如图3所示,来自储气罐1的空气分流两股,分别经转子流量计2计量后,一股流经固体进料器携带颗粒进入进气总管,一股作为补气直接进入进气总管,两股气体在进气总管内形成浓度为Cin=0.5 g·m-3的含尘气体。含尘气体经进气总管分配到各微旋风元件,通过微旋风离心分离。除尘后的气体从各微旋风元件的排气管汇聚到一起,由真空泵6抽滤,经颗粒过滤器5捕集逃逸颗粒后排出。颗粒过滤器设置过滤棉,对0.03 μm以上粉尘颗粒的过滤效率在99%以上。过滤棉上残留的颗粒为逃逸颗粒,经旋风元件排尘管排入独立灰斗的颗粒为捕集颗粒。在进气总管和出气口处设置两个测压孔A、B,通过两个测压孔直接测试并联分离器的压降。

图3 实验流程图

Fig.3 Flow chart of the experimental setup

1. air storage tank 2. flowmeter 3. particle feeder 4. combined micro-cyclone 5. sampling instrument 6. vacuum pump

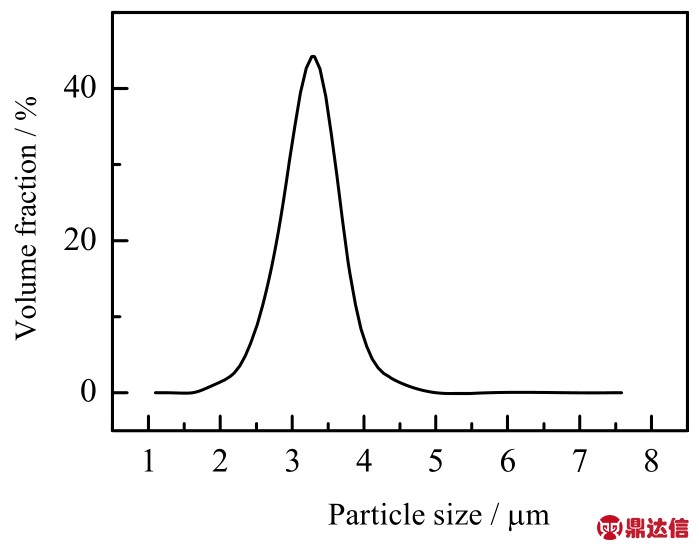

图4 玻璃微珠粒径分布

Fig.4 Profile of particle size distribution of glass beads

实验气体为常温空气,颗粒选用玻璃微珠,采用Mastersizer2000激光粒度仪对其进行分析,颗粒粒径服从正态分布,体积平均粒径为3.445 μm,如图4所示。借助Helium Pycnometer Accupyc 1330真密度仪测试玻璃微珠的颗粒真密度,约为2 457 kg·m-3。单个微旋风元件入口气速Vin,设置为8.29、11.06、13.82和16.6 m·s-1。由于本工作微旋风元件相对进气总管中心对称,可认为每个微旋风元件入口气速和入口流量相同,故组合总流量Q可以表示为:

式中,n表示微旋风元件数量,qin表示微旋风元件入口流量。为了方便表示,下文中入口气速特指微旋风元件入口气速。

待实验稳定后,一定测量时间t(s)内, 颗粒过滤器前后质量差为逃逸颗粒质量,记为m2(g),公共灰斗前后质量差即为捕集颗粒质量,记为m1(g),由此可求得并联分离器的总分离效率η:

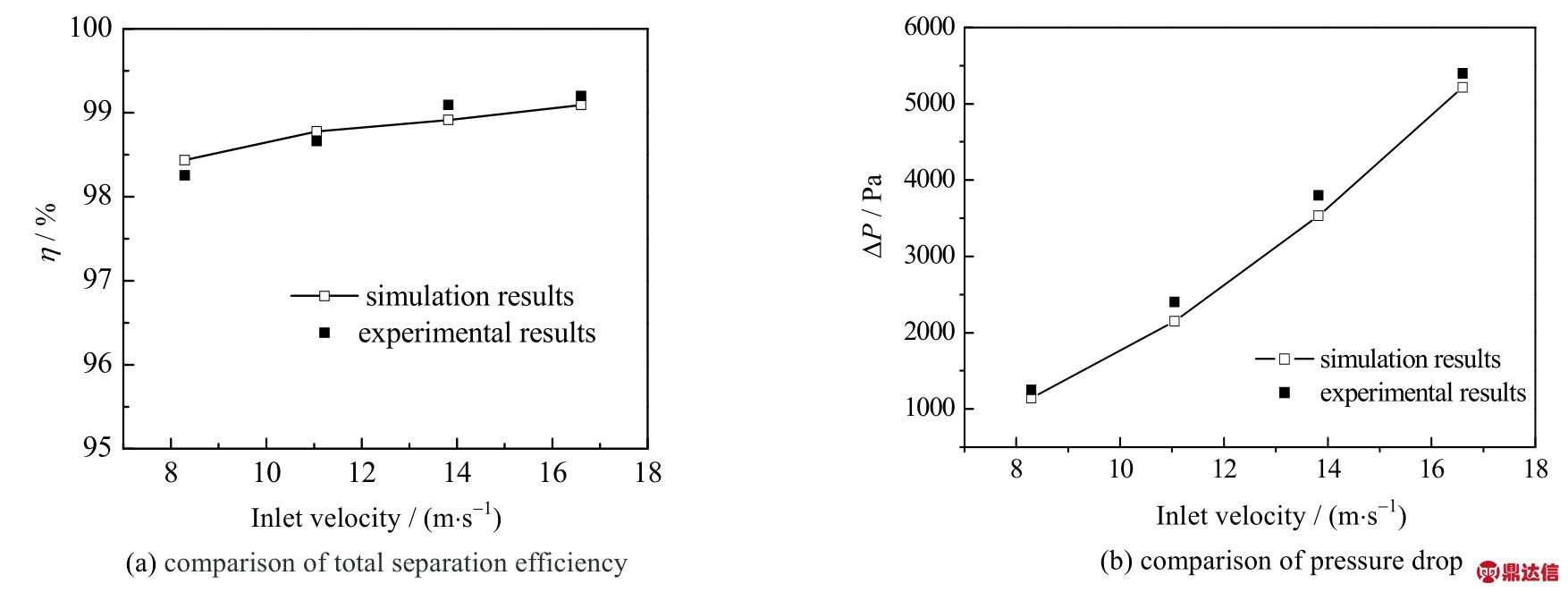

为了更好地对模拟和实验结果进行比较,进行模型验证时模拟计算的物理模型与实验基本一致,物理模型中不包括公共灰斗。相同工况下分离效率和压降的模拟计算值与实验值如图5所示。从图中可以看出,相同工况下总分离效率的模拟计算值与实验值吻合良好,说明所采用的计算模型和数值模拟方法能较好地预测并联分离器内部气相流场及颗粒运动规律,有较高的可靠性。

图5 总分离效率和压降对比

Fig.5 Profiles of separation efficiency and pressure drop (Cin=0.5 g·m-3)

4 结果讨论

4.1 分离效率

图6给出了各并联分离器和单一微旋风元件的总分离效率及分级效率,其中图6(a)为不同入口气速下各并联分离器和单一微旋风分离元件对5 μm以下、体积平均粒径为3.5 μm颗粒的总分离效率。由图可以发现,并联分离器和单一微旋风元件在计算气速范围内都能很好地分离5 μm以下颗粒,所有并联分离器的总分离效率都达到98%以上,单一微旋风元件分离效率达到97.3%以上;总分离效率随入口气速增大不断升高,且并联分离器总分离效率均大于单一微旋风元件;当微旋风元件增多时,并联分离器的总分离效率变化并不明显。图6(b)给出了入口气速Vin=16.6 m·s-1时,各并联分离器对不同粒径颗粒的分离效率。由图可以发现,并联分离器对不同粒径颗粒的分离效率均优于单一微旋风元件;同一入口气速条件下,微旋风元件越多,并联分离器分级效率越低,且颗粒越小分级效率差距越大,而当颗粒粒径大于3 μm时,各并联分离器的分级效率几近相等。

图6 分离效率和分级效率

Fig.6 Profiles of separation efficiency and grade efficiency(Cin=0.5 g·m-3)

一般而言,微旋风元件内流场差异和旋涡尾端位置[23]是影响并联分离器分离效率的重要因素,对于并联分离器间分离效率的差异,文献[5]认为主要原因是并联后微旋风元件内部旋流强度及旋流稳定性不同。由于各并联分离器中微旋风元件的尺寸相同,改变微旋风元件数量对旋涡尾端位置影响较小,故下文重点借鉴流场差异和旋流稳定性两种思路,分析各并联分离器之间的差异。

4.2 气相流场影响

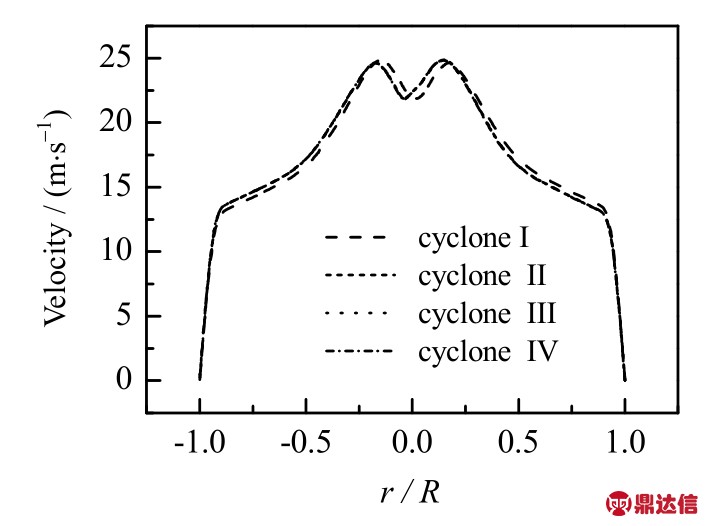

图7给出了4并联分离器中各微旋风元件(cyclone I、Cyclone II、Cyclone III和Cyclone IV)同一截面Z = 0 mm的速度分布,可以看出各微旋风元件的速度都是自壁面向中心先上升后下降形成双峰分布,分布曲线几乎完全重合,说明中心对称并联分离器中各微旋风元件内气相流场相近,故下文选择各并联分离器中单个微旋风元件进行对比分析。

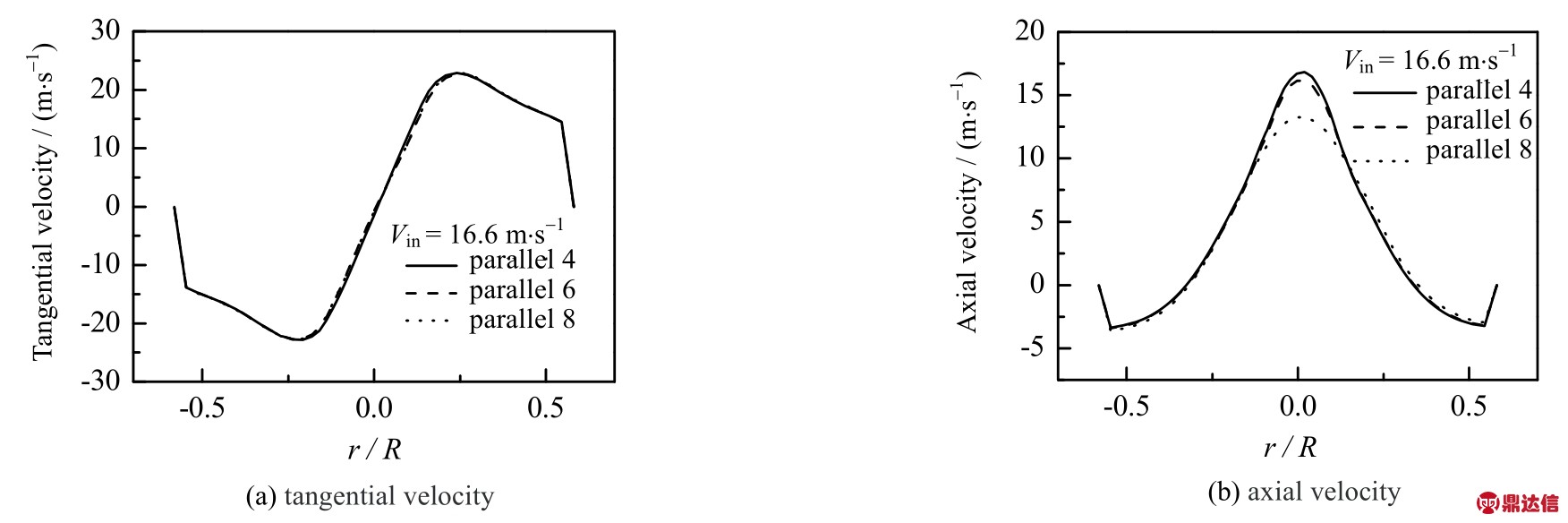

图8给出了入口气速Vin=16.6 m·s-1时各并联分离器中微旋风元件在Z = -60 mm处切向速度及轴向速度沿径向的分布,由图8(a)可以看出,各微旋风元件均呈现内部强制涡外围自由涡的兰金涡形式,最大切向速度出现在±0.24R处,即强制涡与自由涡的分界点;3种并联分离器微旋风元件内切向速度分布近似重合。由图8(b)可以发现,各微旋风元件以±0.35R为界,呈现内部上行流外部下行流现象;其中并联分离器微旋风元件的中心轴向速度随微旋风元件增多而减小。

图7 4并联分离器中各微旋风元件内总速度分布

Fig.7 Velocity distribution in micro-cyclone elements with 4 parallel cyclones (Z = 0 mm)

图8 微旋风元件内切向速度和轴向速度分布

Fig.8 Tangential and axial velocity distribution in separation elements (Z = -60 mm, Vin= 16.6 m·s-1)

图9给出了各并联分离器灰斗速度流场图及对应微旋风元件排尘管处的速度矢量图。由图9(a)可以看出,气流进入灰斗后顺着原来的旋动方向继续流动,当微旋风元件增多,排尘管间距变窄,影响加剧,导致气流不能及时顺势散开而集中在排尘管口,从而导致了排尘管气流紊乱加剧。图9(b)显示了气流路径图,气流到达锥体底部时,大部分气流反向上升,小部分气流流经排尘管后带动公共灰斗中部分气流反向上升与锥底气流汇合,其中4并联分离器和6并联分离器中微旋风元件排尘管内呈现流畅的内部上行外部下行的气流流动模式,而8并联分离器微旋风元件排尘管内气流虽然也呈现相同走势,但图中排尘管出口处气流较前两者出现了更明显的紊乱,上行和下行的气流界限模糊,相互冲撞,导致上行速度减小,故8并联分离器微旋风元件内中心轴向速度最小。

图9 灰斗速度流场图和对应微旋风元件排尘管速度矢量图

Fig.9 Velocity flow field diagrams of ash hoppers and velocity vectors in dust pipes of micro-cyclone elements

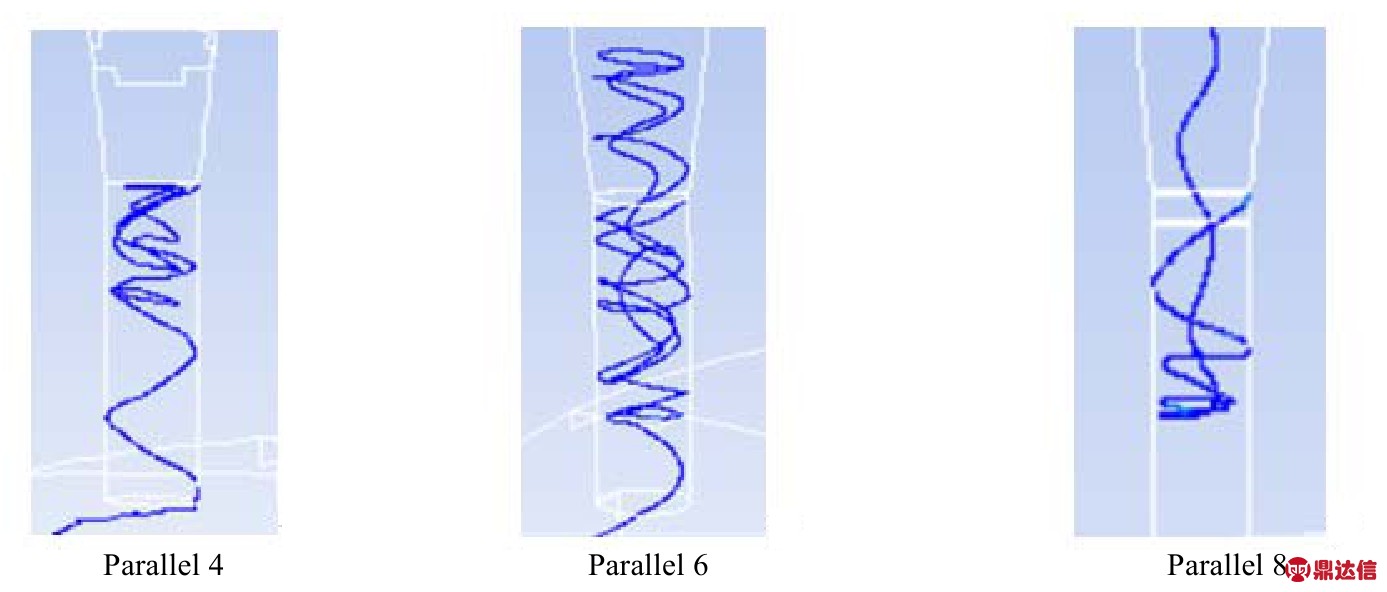

为了验证排尘管气流紊乱对颗粒分离的影响,在各并联分离器中某微旋风元件内锥体底部与排尘管交界边壁处放置速度为零的1 μm的颗粒,每组计算15次,选择出现最多的颗粒运动轨迹代表该并联分离器此时的颗粒运动轨迹,如图10所示。由图可知,4并联分离器中,大部分颗粒随气流先下行再上行至锥体底部然后再下行直至被分离;6并联分离器中,大部分颗粒随气流先下行再上行至锥体内部然后下行直至被分离;8并联分离器中,大部分颗粒随气流先下行然后上行直至逃逸。

图10 1 μm颗粒运动轨迹

Fig.10 Movement trajectory of particles with diameter 1 μm

在旋风分离器中对颗粒分离起决定作用的是切向速度,切向速度越大,颗粒越容易在离心力作用下甩向壁面,被向下的气流携带脱除[18-21]。由上可知,不同并联分离器中微旋风元件内切向速度分布几乎一致,故并联分离器的总分离效率差距微小。对于分级效率,颗粒粒径越小其气流跟随性越好,增加并联分离器微旋风元件数量导致灰斗中排尘管间距减小,使得排尘管气流紊乱程度加剧,易造成小颗粒到达锥体底部后来不及经排尘管到达公共灰斗,随内部上行气流继续上行至排气管逃逸。故微旋风元件越多,小颗粒分级效率越低。

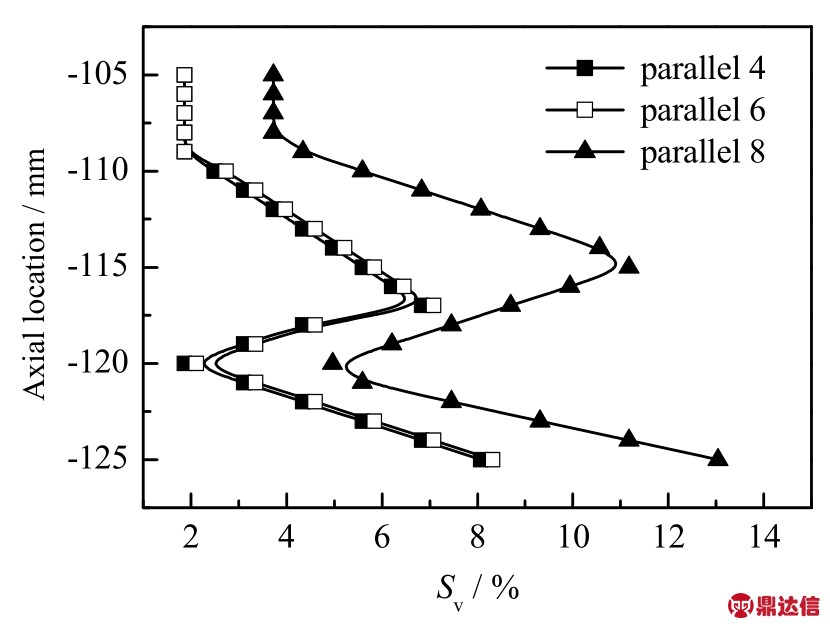

4.3 旋流稳定性影响

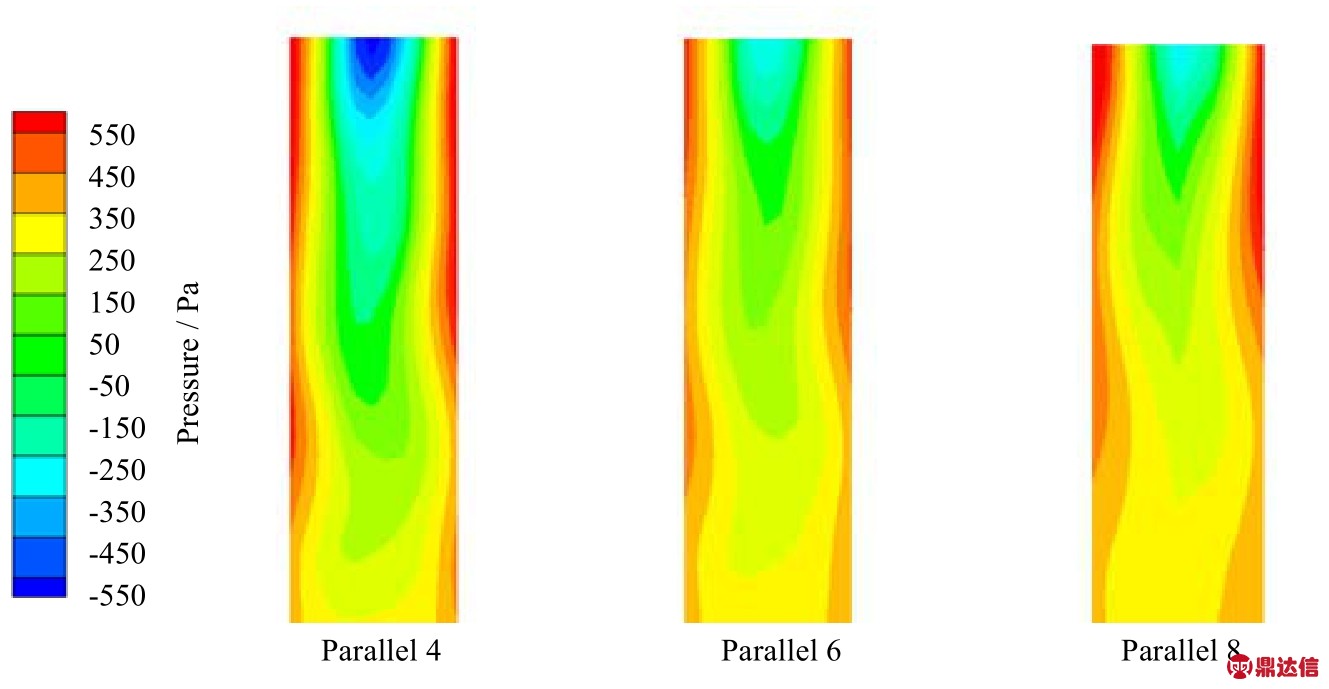

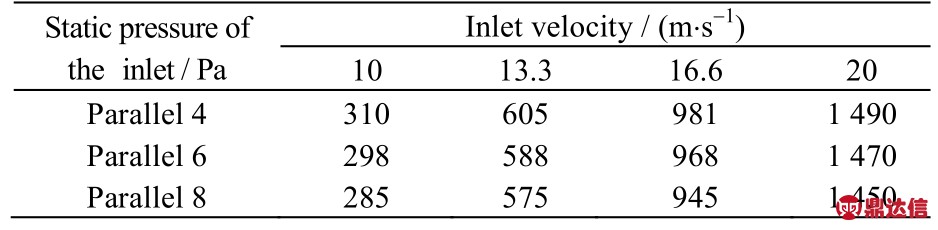

由于气相旋流的不稳定性,气流旋转中心与分离器的几何中心并不重合,表现出显著的涡核旋进现象。旋进涡核的周期性摆动易导致内旋流与边壁接触,造成边壁上已分离的颗粒被重新卷入上行的内旋流,从而降低分离效率。旋进涡核可用静压中心直观表示[22],图11给出了各并联分离器微旋风元件排尘管处(Z=-105 mm~ -135 mm)静压对比。由图可知,所有微旋风元件排尘管静压均呈现边壁高中间低的分布,其中4并联分离器排尘管中心静压较其他并联分离器排尘管中心静压低,这是因为不同并联分离器进气面静压差别较大,如表1中所示,故图中静压存在差别是正常的。

图11 微旋风元件排尘管静压对比

Fig.11 Static pressures in the dust collector of micro-cyclone elements (Z = -105~ -135 mm)

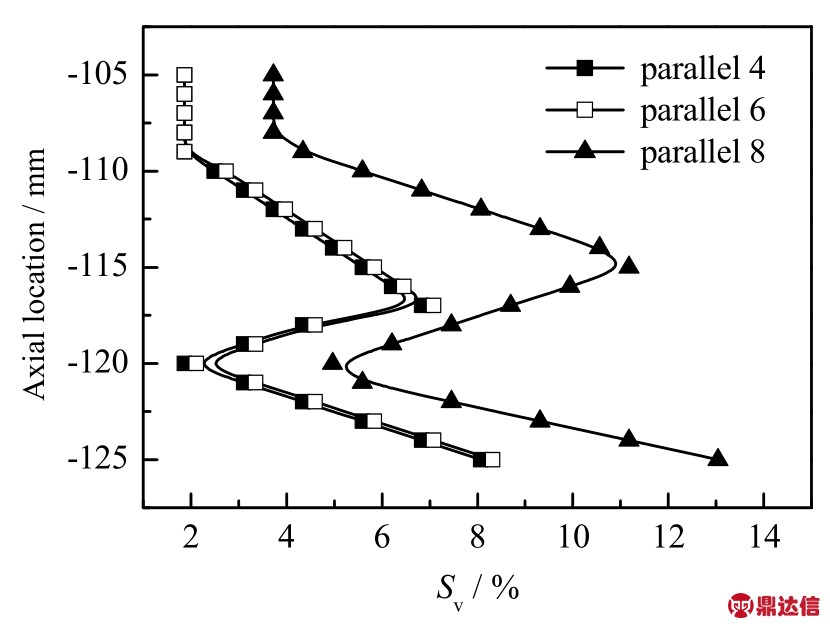

为了定量比较旋流稳定性差异,引入旋流稳定性系数Sv,其表示静压最低点偏离微旋风分离器几何中心的相对距离,Sv越小旋流稳定性越好[6]。

式中,rp表示该截面静压最低点与微旋风元件几何中心的距离,R表示该截面几何半径。

图12给出了各并联分离器微旋风元件排尘管段(Z = -105~ -125 mm)处Sv的轴向变化。从图中可以看出,8并联分离器微旋风元件排尘管段Sv最大,几乎是4并联分离器微旋风元件Sv的两倍,而4并联分离器和6并联分离器微旋风元件排尘管段Sv差别不大,分析认为微旋风元件越多,公共灰斗中排尘管间的间距越小,从排尘管流出的气流受到相邻排尘管流出气流的影响越大,旋流稳定性也就越差。这也是导致8并联分离器小颗粒分级效率较低的一个原因。

表1 不同并联分离器进气口静压表

Table 1 Static pressures at inlet of different parallel separators

图12 微旋风元件Sv沿轴向变化

Fig.12 Variation of Sv along the axis of dust collector of micro-cyclone elements

5 结 论

利用FLUENT软件模拟了3种不同数量微旋风元件并联分离器的气相流场和颗粒分离效率,所得结论如下:

(1) 入口气速相同时,增加微旋风元件数量,各并联分离器对5 μm以下、体积平均粒径为3.5 μm 颗粒的总分离效率都达到98%以上,均高于单一微旋风元件,对3 μm以下颗粒的分级分离效率有所下降。

(2) 入口气速相同时,随着微旋风元件数量增加,各并联分离器灰斗中排尘管间距减小,相互影响增大,排尘管处气流更加紊乱,导致小颗粒返混现象加剧。

(3) 随着微旋风元件数量增加,各并联分离器微旋风元件排尘管段旋流稳定性系数 Sv沿轴向逐渐增大,微旋风元件内旋流稳定性变差,导致小颗粒分级效率降低。

符号说明:

Cin—进气颗粒浓度,g·m-3

m1—捕集颗粒质量,g

m2—逃逸颗粒质量,g

qin—单微旋风元件气流量,m3·s-1

Q —并联分离器气流量,m3·s-1

rp—截面静压最低点与微旋风元件几何中心的距离,mm

R —截面几何半径,mm

Sv—旋流稳定性系数,%

Vin—微旋风元件入口气速,m·s-1

x1i —粒径为i的颗粒被捕集的体积分率,%

x2i —粒径为i的颗粒逃逸的体积分率,%

η —总分离效率,%

ηi —粒径为i的颗粒分级效率,%