摘 要:从铝合金材料的性能及工艺特点入手,介绍了轨道车辆所用铝合金材料,并列举了几种典型薄壁铝型材的截面结构。阐述了薄壁铝型材件的加工设备选型、铣削刀具选用和夹具布设的工艺设计过程,从加工余量、铣削力和铣削热等方面对薄壁铝型材的加工工艺进行了探讨,提出了影响薄壁铝型材加工质量的主要因素——变形,而影响变形的主要因素是装夹方式。总结出了装夹方式、选用刀具和铣削参数等合理的加工工艺方案,解决了轨道车辆薄壁铝型材的加工变形和薄壁撕裂等问题,提高了成品合格率。

关键词:铝合金;薄壁零件;加工工艺;变形

铝合金材料具有低密度、高强度、挤压性能和焊接性能良好,以及回收利用率高等优点。近年来,为了实现车体轻量化和高速化,铝合金已作为大众化的金属材料批量应用于铁道车辆制造,尤其是高速轨道车辆铝合金车体制造。铝合金零部件的加工数量逐渐增大,且形状越来越复杂,对尺寸公差和表面粗糙度的要求越来越高,特别是铝合金挤压型材,其结构复杂、型材壁薄。

在加工过程中,铣削热及装夹变形对铝合金零部件的加工精度和表面粗糙度影响很大,如何解决该问题,以提高铝合金薄壁零件的成品合格率,给机械加工工艺人员提出了新的课题。本文从铝合金薄壁件的特点入手,对其机械加工工艺进行了探讨[1]。

1 铝合金材料简介

1.1 铝合金薄壁件的性能及工艺特点

1)铝合金材料的塑性和韧性好,黏附性强,铣屑不易分离,铣削过程中很容易粘附在刀刃上而产生刀瘤。

2)铝合金薄壁件一般刚度较低,在加工过程中容易产生变形。

3)铝的线膨胀系数(0.000 023 8)约为钢的线膨胀系数(0.000 01)的2.4倍,因此,在铣削加工过程中,其热变形较大。

4)铝合金材料的硬度偏小,在加工过程中,其加工面容易被划伤。

1.2 轨道车辆车体铝合金材料

轨道车辆铝合金车体主要选用5000、6000和7000系3种系列铝合金。其中,6000系为铝镁硅合金,焊接性好,焊接强度较高。根据JIS标准,车体薄壁型材主要采用6000系中的6N01铝合金,主要含有镁和硅金属,是热处理强化性铝合金。该系列铝合金不仅具有优良的挤压性,对制造型材非常有利;而且具有良好的耐蚀性、焊接性和较高的强度。

1.3 铝合金与碳钢材料的加工性

铝合金材料的加工有别于普通碳钢材料,铝合金材料硬度低,黏性大,铣削容易;但铣削时塑性变形大,特别是型材,需要使用高速铣削设备,采用高速强力铣削来提高加工效率,以减小塑性变形,避免出现薄壁处切不断而撕裂的现象[2]。同时,由于铝合金材料比较软,对其进行锯切加工和人工打磨的工序非常多,噪声大,粉尘多。

2 常用的几种车体结构型材截面

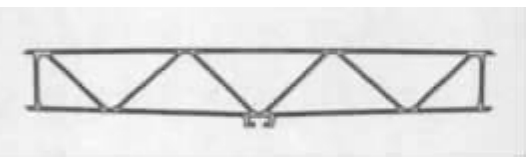

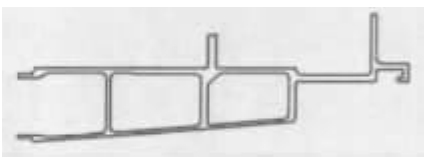

轨道车辆铝合金车体结构是由底架、侧墙、车顶、端墙和驾驶室5大部件组成的整体承载焊接结构。其中,底架、侧墙和车顶都采用与车身等长的大型中空薄壁铝合金挤压型材插接组焊而成。底架下边梁的型材截面如图1所示,车顶板的型材截面如图2所示,侧墙板的型材截面如图3所示。

图2 车顶板

图1 底架下边梁

图3 侧墙板

从上述几种典型的长的大型材截面图来看,壁厚均非常薄,即使作为承载部件的底架边梁,其壁厚也仅有3~5mm,而车顶板和侧墙板等不承重的型材壁厚多为2mm左右。

3 加工设备简介

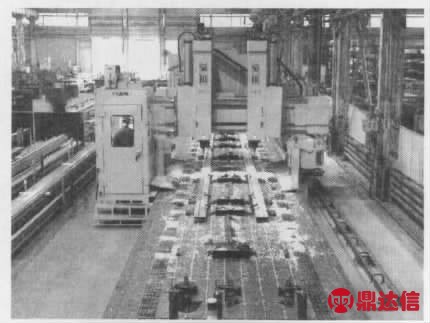

由于铝合金车体车顶板、侧墙板和边梁等薄壁型材件多为长大件(长度为20m左右),且对称件较多,为提高加工效率,加工设备选用双铣头龙门加工中心,如图4所示。

图4 加工设备示意图

该设备的横梁上装有双铣头,3轴联动,主轴最高转速为12 000r/min,快速进给速度可达20 m/min,对每个主轴分别配置刀库,刀库容量均为16把,能够满足薄壁铝合金型材件加工所需刀具的要求。两主轴可做相同运动或对称运动,即1次装夹可同时加工2件完全相同或对称的工件;两主轴也可单独控制,独立操作。

4 刀具材料的选用

铝合金高速铣削通常采用单刃和双刃铣刀,而过多的刀刃会减少容屑空间,容易引起铣屑黏刀,使铝合金加工产生积屑瘤,这对高速铣削非常有害;因此,应减少积屑瘤的产生,使刀具表面平滑。

刀具的材料(刀具本身的材质)是刀具的主要特性,对铣削加工起到至关重要的作用。

1)高速钢(HSS)是最基本和最普通的刀具材料,在转速和进给量方面,高速钢材料的刀具不如高速钢-钴合金以及硬质合金材料的刀具具有的优势,其多用于简单和短期的加工。

2)高速钢-钴合金刀具是在普通的高速钢中掺入含量为8%的钴而制成的刀具,其硬度比纯高速钢材料高;因此,在转速、进给量以及价格方面都有所提高。当然,即使这样也远不能和硬质合金材料的刀具相比。

3)硬质合金刀具的运行速度是高速钢和高速钢-钴合金刀具的2~2.5倍,但价格较高。

综合比较,铝合金型材加工所用高速铣削刀具材料一般选用双刃含钴高速钢[3]。

5 夹具的设计

为保护设备的工作台面不被铣刀划伤,在其工作台上铺设厚铝板,这同时也可以起到减振和降低噪声的作用。

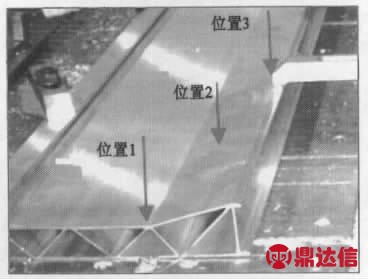

根据薄壁型材弧面的弧度设计支承夹具,支承夹具的支承板底部带有定位键,采用小过盈配合将其安装到工作台T形槽内,支承夹具本身还带有Y向定位功能,长度方向的间距为1~2m,可视加工位置顺序布置,如图5所示。

图5 弧面薄壁型材装夹现场图

由于型材品种较多,为了避免夹具过多造成现场混乱或错用,设计制作了自动化夹具,从而减少了辅助时间,大大提高了装夹效率,且该夹具为模块化设计,通过更换不同的垫块和活动夹紧块,可夹紧不同截面的铝合金型材,满足了自动化和柔性化加工的需求。

6 铝合金薄壁型材件的加工工艺

由于铝合金零件尤其是形状复杂的薄壁铝型材件不容易达到加工尺寸公差的要求,在加工过程中,一般采用较高的铣削速度和较小的进给量。在刀具选择上,尽量选直径较大的铣刀,以保证刀具具有足够的刚度,减小由于铣削振动造成的加工精度降低[4]。

6.1 加工余量

薄壁铝型材原材料大多存在变形,在加工过程中为避免过切,一般需要留有加工余量,随时调整铣削深度;或者留有2mm左右的余量,通过人工打磨的方式去除余量。

6.2 铣削力

铣削加工过程中,使零件产生变形的力主要是径向铣削力,该力的大小与所用的刀具形状和铣削用量等有直接关系。粗加工时,铣削用量可以选得大些;精加工时,选择小的铣削深度和小的进给量,并实现多次走刀,可减小铣削力的产生。对于铝合金薄壁型材,铣削量不大,一般不分粗、精加工,而采用高转速和慢进给的方式,以减小铣削变形。

6.3 铣削热

在高速切削过程中,经过反复摩擦的工件表层会产生大量铣削热,使工件表层的晶粒变形和错位,甚至产生加工硬化现象。

铣削热的计算公式为:

式中,Q表示铣削过程中产生的总热量;Q变表示铣削过程中变形消耗的功转变的热量;Q磨表示刀具摩擦消耗的功转变的热量。

铣削温度的高低取决于铣削时产生热量的多少和散热条件的好坏,铣削温度对刀具的磨损及工件的热变形影响很大,并直接影响工件的加工精度。

尽管铣屑能带走大部分热量,但在刀具的刃前区仍能产生极高的温度。由于铝合金熔点偏低,使得刃前区常常处于半熔化状态,工件在铣削点处的强度受高温影响而大幅度下降,容易产生铝合金零件在加工过程中形成的凸凹缺陷,增大加工后的尺寸误差,甚至引起工件变形;因此,在加工过程中,须选用润滑性能好、黏度低和冷却性能好的铣削液或高速油雾冷却。其在润滑刀具的同时,可及时带走铣削热,降低刀具刃前区及零件加工面的温度,以减小工件变形。

6.4 薄壁铝型材的加工难点

6.4.1 变形

工件变形可对加工质量产生直接影响,而装夹方式是导致工件产生变形的主要因素。不合理的装夹方式容易产生装夹变形,影响加工质量甚至造成工件报废。为了减小由于装夹方式引起的工件变形,应注意以下几点。

1)装夹次数。工件加工过程中,应尽量减少装夹次数,实行1次定位加工,避免2次定位误差和重复夹紧变形。

2)增大零件的装夹接触面。尽量以面接触代替点和线接触,避免因局部压力过大而产生变形。

3)夹紧力。若夹紧力太小,工件在铣削时有可能松动,造成过切而报废,若夹紧力太大,薄壁铝型材易产生变形,且夹紧力越大,变形越严重,当夹紧力达到一定值时,还会使工件发生塑性变形,出现凹坑甚至裂纹;所以,要选择合适的夹紧力,且各作用点的夹紧力应尽可能一致,以消除夹紧变形,获得满意的加工精度。

4)选择合理的夹紧方式。夹紧工件时,夹紧力的作用点应与支承点或支承面重合。对刚度较低的(或加工时有悬空部分的)工件,应在其适当的位置增加辅助支承,以增强其刚度,使加工面达到设计要求,避免出现鼓形面或波浪面。

5)选择适当的夹紧位置。在选择夹紧位置时,应尽量选择带有立筋或斜筋加强的部位,此处刚度相对较高,既可以满足夹紧工件的要求,又避免将工件压变形。夹紧位置的选择如图6所示。

图6 夹紧位置的选择

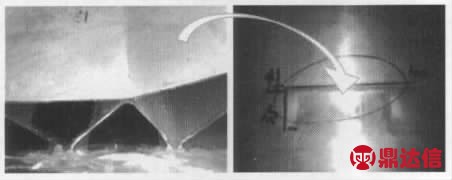

图6中位置1和位置3处有斜筋和立筋支承,强度高,不易变形,夹紧合理;位置2处比较薄弱,易变形,夹紧不合理。加工现场在位置2处夹紧,导致侧墙板型材变形和开裂,如图7所示。

图7 夹紧不当导致的变形实例

6)选择合理的夹紧点数量。夹紧点数量少,容易导致工件在加工过程中发生相对移动,但夹紧点的数量也不是越多越好,夹紧点越多,辅助装夹时间就越长,生产效率会降低;所以,实际生产中,需要在保证工件夹紧的前提下,使夹紧点的数量尽量小。一般来说,有加工内容的部位必须设置夹紧点,在没有加工内容的位置,每隔2m左右设置1处夹紧点。

6.4.2 型材薄壁撕裂

中空铝型材铣削时为断续铣削,铣削力不均匀,对型材薄壁产生冲击,很容易使其撕裂;所以,铣削参数宜选用较高的转速和适当的进给,小的径向和轴向铣削深度。高速强力铣削可减少塑性变形,提高效率,避免出现薄壁处切不断而撕裂的现象。

但高速铣削也会加剧刀具的磨损,并且一般大型加工设备的工作台较大,无法用通常的冷却液冷却,只能采用风冷或油雾冷却等方法,这样,冷却效果大打折扣,使得加工过程中产生的铣削热不能被冷却液快速带走,导致刀具温升过快,磨损加剧。操作人员可以通过铣削过程的声音变化判断出刀具的锋利程度,一旦出现刀具变钝的情况,必须及时更换新刀具,避免型材被撕裂。实际生产中型材薄壁撕裂示意图如图8所示。

图8 型材薄壁撕裂示意图

7 结语

薄壁中空铝型材是铝合金车体的主要组成部分,作为一个新型的加工产业,其加工工艺比较复杂,加工难度很高。根据铝合金材料及薄壁型材的特点及加工工艺,通过合理的选用装夹压紧方式和刀具,以及铣削参数等方法,解决铣削过程中的变形和薄壁撕裂等难点问题,能够加工出令人满意的薄壁铝合金零件。