摘 要:建立了球罐环焊缝焊接温度场和焊接应力应变场三维移动热源有限元分析模型,考虑了材料的热物理性能和力学性能随温度而变化,应用单元生死技术模拟焊接填充过程,模拟计算出移动热源作用下的温度场,以及以温度场为基础的环焊缝接头焊接应力应变场的分布规律:温度场结果表明,由于焊接的热输入和速度不同,以及热源加载体积不相等,每道焊接的最高温度均不相等。应力场的分析结果表明,在球罐内表面的焊缝及近缝区,呈现双向残余拉应力(经向和周向),而在外表面的对应区域,经向残余应力是压应力,周向残余应力为拉应力。

关键词:球罐;焊接;残余应力;非线性有限元

0 引言

焊接是一个局部快速加热到高温,并随后快速冷却的过程。焊接过程中的物理现象包括焊接时的电磁、传热、金属的熔化和凝固、冷却时的相变、焊接应力和变形等,要得到一个高质量的焊接结构必须要控制所有这些因素[1]。一旦各种焊接现象能够实现计算机模拟,就可以通过计算机系统来确定焊接各种材料和结构时的最佳设计、最佳工艺方法和焊接参数。

球罐是一个大型、复杂的焊接壳体结构,球罐的焊接质量将直接影响其使用安全性,对球罐焊接过程的数值模拟无疑具有重要的实际意义。文中以热—弹塑性理论为基础,采用有限单元法对球罐环焊缝焊接接头温度场和应力应变场进行三维的数值模拟,计算得出移动热源作用下的温度场,以及以温度场为基础的环焊缝接头焊接应力应变场的分布规律。

1 残余应力计算的增量有限元列式

焊接过程中,一般无外载荷作用,载荷条件为温度场,由于不均匀的局部加热,热循环温度变化范围大,材料的热物理性能和力学性能随温度而变化,是非线形的。假设材料与温度有关的力学性能、应力应变在微小的时间增量内线性变化,则残余应力有限元计算方程建立如下[2-3]:

式中 {dR}e——由温度引起的单元初应变等效节点力增量

[K]e——单元刚度矩阵

{dδ}e——单元节点位移增量

式中 [B]——应变矩阵

[D]——弹性或弹塑性矩阵

{C}——与温度有关的向量

dT——单元的温度增量

求解过程为:将热分析中得到的各节点的温度增量逐步加载到焊接结构中,由式(1)可以得到各节点的位移增量{dδ},代入下式:则可求得各单元的应力增量{dσ},这样就可了解整个焊接过程中应力应变的变化过程和最终的残余应力和变形的状态。

2 有限元计算模型的建立

2.1 物理模型

文中研究对象为一台18.5 mm厚的1000 m3丁烯-1球罐环焊缝焊接结构,板壳材料为16MnR,焊接方法为手工电弧焊,焊接材料为E5015,焊接坡口为对称X形,钝边2 mm,焊接次序为在球罐内先焊3层,在球罐外清焊根后再焊3层,具体参数见表1[4]。假定所采用的材料是各向同性且均匀的,焊接热效率取0.75。考虑到外部焊缝对内部焊缝的消应力热处理作用,为简少计算工作量,单纯考虑球罐外部3道焊缝对残余应力的影响。

表1 焊接工艺参数

2.2 有限元模型

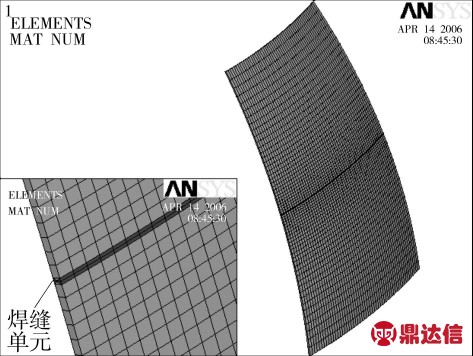

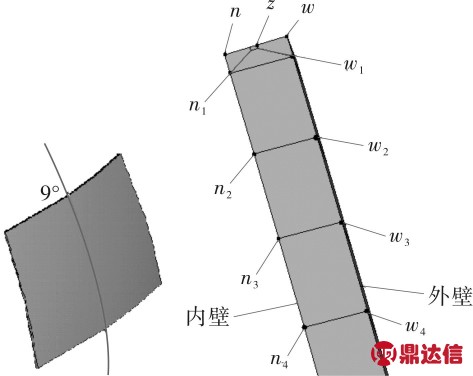

考虑到球罐模型比较大,对模型进行简化,取一块长为对应18°的赤道周长,宽度约1932 mm弧形板进行模拟分析,模型如图1所示。

图1 模型网格图

为保证计算精度和提高计算速度,将其划分成非均匀网格,如图1所示。划分单元时,考虑到焊接热源附近温度梯度大,在焊缝及附近采用细分的网格,而在远离热源的焊缝处用较粗大的网格。有限元模型共由3672个8节点实体热传导单元Solid 70组成,节点总数4180个。将环焊缝沿焊缝方向分成54个单元,假定每焊接1次为一个单元,则第1层每个单元焊接20 s,第2,3层每个单元焊接10 s,整个焊接加热过程为2160 s。

2.3 计算过程

焊接热源是通过假设焊缝单元的内部热生成模拟施加于焊缝。内部热生成以热生成强度表示,即将有效的焊接热输入量换算成焊缝单元在单位时间、单位体积内的热生成强度[5-6]。焊接热源的热效率取0.75。

焊接热源的移动是通过焊缝单元逐步有热生成来模拟实现。首先,对焊缝单元按照焊接顺序进行排序,开始的0~20 s内,始焊位置处的1号焊缝单元处于“活”的状态,有热生成;而其他位置的焊缝单元处于“死”的状态,无热生成,对温度场计算不起热传导和对流换热作用。在20.001~40 s内,1号焊缝单元停止热生成,而由相邻位置处的2号焊缝单元所取代,即此时2号焊缝单元被激“活”。刚才的1号单元如同其他非焊缝位置的普通单元一样,起着传导和对流的作用,其他焊缝单元则仍处于“死”的状态,既无热生成,又对温度场计算不起热传导和对流换热作用。依此类推,当经过1080 s后,第1层所有焊缝单元都逐次被激“活”过,相当于焊接热源沿环焊缝移动18°,此时焊接热输入都已逐步施加到焊缝上,内部热停止生成。接下来以同样的方法对第2,3层焊接进行模拟。利用ANSYS程序中单元“死”和“活”选择,可以很好地模拟热源的移动过程,从而便于进行三维瞬态温度场和焊接应力应变的分析。这一过程可用ANSYS的参数化编程语言APDL 进行编程实现[7]。

2.3.1 焊接温度场计算

在计算中,与温度有关的热物性参数比热容、热导率和传热系数根据文献[8]确定。

采用一步欧拉向后积分法,求解非线性热传导平衡方程,在每一时间步上使用完全的Newton-Raphson迭代法进行热平衡迭代。

2.3.2 焊接应力应变场计算

先由ANSYS将瞬态温度数据按单元节点号预先存储在温度带上,在随后的热应力计算中,从该温度带上读取所需温度数据。根据文献[9]选择与温度有关的材料力学性能参数(μ,E,α,σs,ET)。在平衡方程求解方程中,采用BFGS矩阵更新平衡迭代法。为满足迭代收敛性和精度,采用变步长时间积分法。

3 计算结果及分析

3.1 温度场分析

文中主要对沿焊缝方向中心位置(即距始焊位置9°)的几个特殊点的热循环进行分析,图2示出了在该位置进行分析的采样点,以下对这几点的热循环进行分析。

图2 热循环曲线采点图

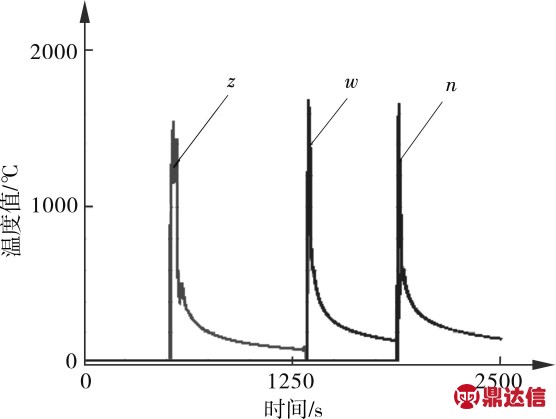

图3示出焊缝中心3个点(z,w,n)的热循环曲线,依据焊接顺序,先焊z点,其次w点,最后n点。可以看出,由于焊接的热输入和速度不同,以及热源加载体积不相等,3个点的最高温度不同。随着焊接热源的移动,先焊的z点与后焊的w,n点的热循环曲线,除了峰值不同外,几乎可重叠在一起。另一方面,先焊部位对后焊部位起到了预热的作用。

图3 焊缝中心3个点的热循环曲线

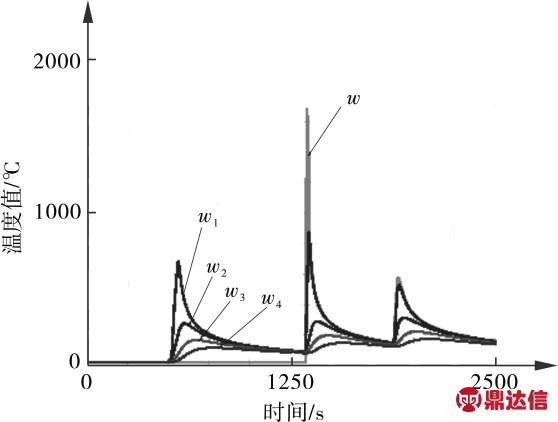

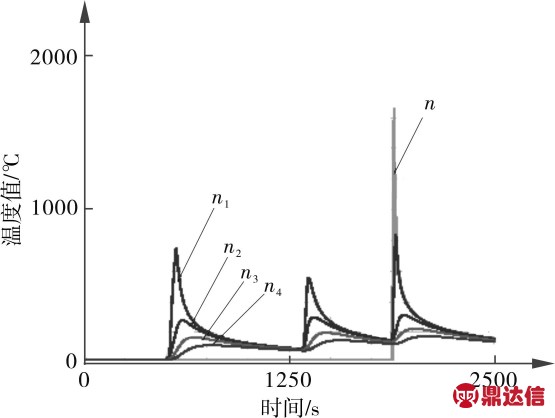

图4,5分别示出外壁和内壁各5个特殊点的热循环图。

图4 外壁5点的热循环曲线

观察图4,5可发现,除了焊缝中心2个点(w,n点)外,其余各点均出现了3次峰值,分别为3道焊接过程中所取节点的温度最高值。在焊接第1道时,由于外壁 4 个点(w1,w2,w3,w4)和内壁4 个点(n1,n2,n3,n4)离热源的距离相差不多,这些点的热循环曲线变化规律几乎一致;当焊接第2道时,w1点比n1点更接近热源,它的第2次温度峰值明显比n1点高,同时由于第1道的预热作用,w1第2次温度峰值也高于第1次峰值;同理,到了第3道焊接时,n1点的峰值比w1高,同时也高于它的第1,2次峰值。而其余各点由于离热源中心较远,在热传导的作用下,每次峰值只比上一次峰值略高一点。

图5 内壁5点的热循环曲线

3.2 应力场分析

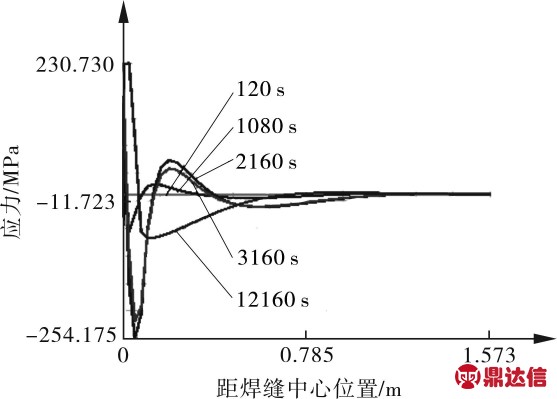

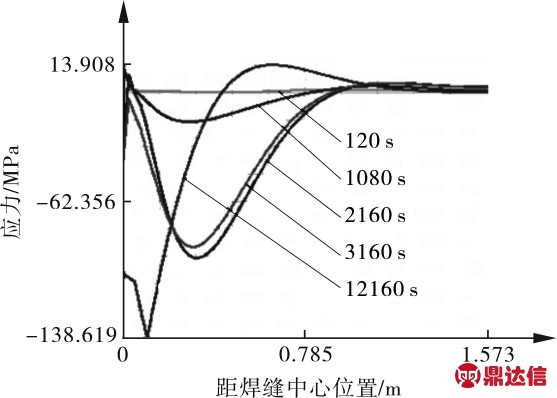

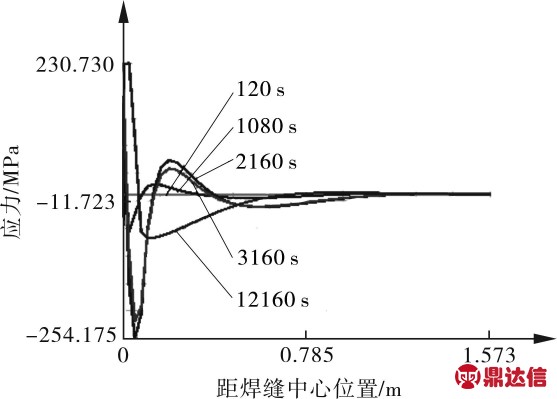

图6,7分别示出距始焊位置9°(见图2)在不同时刻外表面的瞬态经向应力和周向应力的分布规律。

图6 不同时刻外表面经向应力分布

由图6可见,随着焊接的进行,当热源移动到9°位置之前(如在始焊120 s),该部位处于零应力水平。随着热源的不断靠近,该部位逐渐开始加热,材料处于弹性变形范围,在球罐接头外表面的焊缝区,由于热膨胀而使该区受到经向压缩热应力作用。随着进一步加热,当热应力超过材料的屈服极限,材料进入塑性变形范围,产生了压缩塑性变形[10]。因此,在焊缝及其附近外表面形成经向压缩应力。加热过程中,由3条曲线(120,1080,2160 s)可以看出,在焊缝及其附近区域,随着焊接加热的进行,其压缩应力逐渐增大。冷却过程中(如3160 s),焊缝邻近位置应力继续增大,而较远区域应力开始减小并逐渐形成为拉伸应力。冷却完全后(12160 s),在离开焊缝中心约200 mm处,经向压缩应力逐渐降低,并过渡为拉伸应力。远离焊缝处,残余应力降低到母材未焊前的零应力水平。

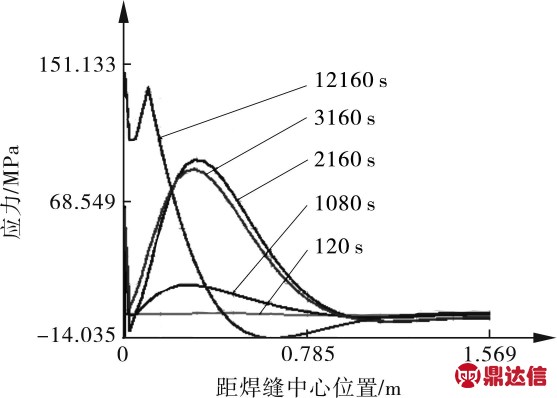

图7 不同时刻外表面周向应力分布

图7示出了外表面周向应力的动态变化过程。可以看出,在焊接加热过程中,焊缝附近区域同样受热膨胀,膨胀中受到周围较冷区域的约束产生塑性的热压缩,因此产生压缩热应力。冷却过程中,焊缝区的冷却收缩受到周围的约束,最终呈现较大的拉伸残余应力,而相邻区域则呈现压缩残余应力。远离焊缝处,残余应力降低到母材未焊前的零应力水平。

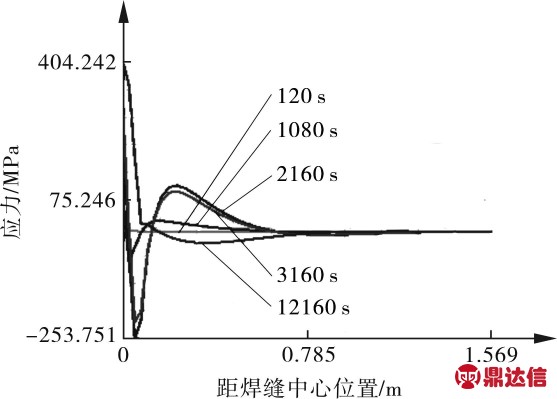

图8,9分别示出距始焊位置9°(见图2)在不同时刻内表面的瞬态经向应力和周向应力的分布规律。

将图8,9分别与图6,7进行比较,可以看出,内外表面的周向应力形成、分布规律相似,而内表面的经向应力分布规律与外表面的经向应力分布规律刚好相反。这是因为,在焊接加热过程中,由于受热膨胀而受到压缩热应力作用,焊缝及近缝区产生了压缩塑性变形。冷却时,该位置的温度开始降低,金属的强度渐渐恢复,该压缩塑性变形在冷却后难以恢复,使环焊缝沿经向收缩,因环焊缝在直径方向收缩具有较大的自由度,在焊缝及近缝区域形成了内凹的收缩残余变形,这种变形使得球罐相对于原始形状外表面向经线方向凹进,而内表面则凸出,从而在焊缝及其附近区域内表面形成经向拉应力,而在该位置的外表面形成经向压缩应力。

图8 不同时刻内表面经向应力分布

图9 不同时刻内表面周向应力分布

综上所述,在球罐内表面的焊缝及近缝区,呈现双向残余拉应力(经向和周向),而在外表面的对应区域,经向残余应力是压应力,周向残余应力为拉应力。

4 结论

(1)建立球罐环焊缝焊接的三维有限元模型,通过有限元软件ANSYS对焊接过程进行模拟,温度场的计算结果符合焊接过程变化规律,表明所建模型和温度场计算结果可靠;

(2)在球罐内表面的焊缝中心及近缝区经向和周向残余应力均为拉应力;在球罐外表面焊缝中心处的经向残余应力为压应力,而周向残余应力为拉应力。