摘 要:海洋深水钻井具有高风险、高投资和高技术的特点,一旦发生井下钻井事故,则损失巨大,如何迅速解除卡钻事故,降低钻井风险和事故损失是当前钻井工作的当务之急。在对钻井事故处理不断探索和总结的基础上,针对现有倒扣式和剪断式安全接头结构上的局限性和缺陷,研制出了一种能很好地处理井下卡钻事故的新型随钻安全接头。其工作原理为:在正常钻井作业中,它连接在钻具易卡部分的上端,当遇卡钻事故时,停钻、停泵,拆下回压凡尔以上工具(钻具内水眼需畅通)向钻具内投入钢球,接上方钻杆,开泵憋压使钢球入座滑套上端;由于泵压的上升,推动中心滑套剪断定压定位螺钉,使中心滑套上月牙键脱离键槽;当泵压下降后停泵,然后正转钻具,使上下反扣接头处分开,提升、取出钻具;然后再进行下一步套铣、打捞工作。对该工具进行了详细的强度分析计算,室内试验和在渤中34-5油田的两口井中使用表明,该安全接头具有安全可靠、操作简单、处理事故快等特点。

关键词:深井 超深井 卡钻 随钻安全接头 强度 深水钻井

0 引言

随着世界各国对能源的需求,进军海洋深水已经成为全球油气资源开发的战略制高点[1]。但是,目前海洋深水钻井技术是制约我国深海油气勘探开发的主要因素,主要是因为海洋深水钻井的高技术、高风险和高投资的限制,半潜式钻井平台的平均日费从2005年4月的11.65万美元上涨到2008年4月的31.11万美元,最高达50万美元[2]。从 Husky能源公司在我国南海LW31的深水气田钻井表明平均日费均在90万美元以上,如果一旦发生井下卡钻事故而又能有效迅速地处理的话,将会带来巨大的损失,而且有时候又受到台风的威胁,要求必须能够迅速处理事故,及时撤离。我们知道严重的卡钻事故其处理程序,一般都需经历通井、套铣、倒扣三道环节,即用反扣钻杆倒扣、通井、套铣等[3-4]。处理时间短则一个月,长则可达一年乃至更长,费用少则几十万元,多则数百万元。更有严重者可导致该井报废,其损失更大,1997年埃克森石油公司在美国墨西哥湾深水钻井时就发生过因卡钻不能有效地处理而不得不侧钻的事故。因此,探寻迅速解除卡钻事故,降低事故损失,是深水钻井工作者的当务之急,其发展趋势就是不断研制和完善更加经济合理,更加科学的先进工具。笔者在对钻井事故处理不断探索和总结的基础上,根据钻井卡钻特点,研制了一种能很好地处理卡钻事故的新型液压滑套式随钻安全接头,其在未来的深水钻井中应用前景十分广阔。

1 新型安全接头工作原理

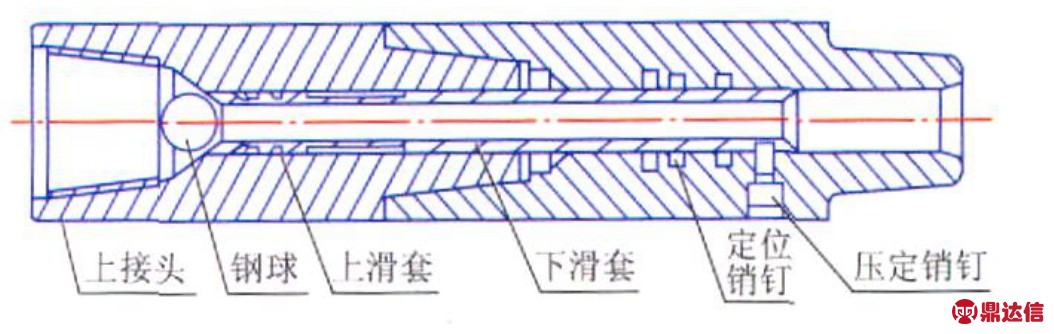

常用的安全接头有剪钉式和反扣式两种[3]。剪钉式安全接头结构简单、剪切力可控,使用时因下管柱过程中的顿钻、溜钻等原因产生的纵向振动往往使得它在下入管柱中途断开;若剪钉过多又会在后续的打捞作业中不起作用。因此,效果不理想。反扣式安全接头局限性在于:当管柱被沉砂固住,封隔器不能解封时,管柱不能转动,安全接头也就不能发挥作用。为了解决常规安全接头的不可靠问题,研制新型随钻安全接头是十分必要的。新型随钻安全接头如图1所示,它主要由上、下接头、滑套、销钉和钢球组成,上、下接头为反扣连结。其工作原理为:在正常钻井作业中,它连结在钻具的易卡部分的上端,当遇卡钻事故时,停钻、停泵,拆下回压凡尔以上工具(钻具内水眼需畅通)向钻具内投入钢球,接上方钻杆,开泵憋压使钢球入座滑套上端,由于泵压的上升,推动中心滑套剪断定压定位螺钉,使中心滑套上月牙键脱离键槽,当泵压下降后停泵,然后正转钻具,使上下反扣接头处分开,提升、取出钻具。再进行下一步套铣、打捞工作。在钻井过程中,一旦发生活动钻具无法解除的卡钻事故,可利用该产品的独特优势,迅速从卡点处将卡点上部钻具倒出,降低钻井风险,缩短事故处理的时间,从而提高钻井时效,节约钻井成本。

图1 新型随钻安全接头结构图

2 安全接头强度分析

2.1 有限元模型的建立

分析中使用的软件为有限元前后处理软件MSC. Patran、Mentat,有限元计算分析软件MARC。Patran及Mentat主要用于建立有限元分析模型并进行后处理,MARC进行计算分析。结构全部采用8节点6面体单元进行计算。

分析结构为随钻安全接头的中轴受剪模型,分两种几何模型分别分析,以讨论模型受剪的最优方式:①上下滑键非对称模型,扭矩通过外套传给上滑键端部;②上下滑键对称模型,扭矩通过8个销孔施加,分别见如图2、3。

计算中采用两种材料,材料参数见表1。上下滑键非对称模型仅用材料1计算;上下滑键对称模型则分别用两种材料计算。对应材料1、2分别标记为模型1和模型2。

计算中考虑了材料的硬化行为,其硬化率为:

2.2 结果分析

图2 上下滑键不对称模型网格图

图3 上下滑键对称模型网格图

表1 计算模型材料参数表

注:E为弹性模量;μ为泊松比;σb为强度极限;σs为屈服强度;δ为延伸率。

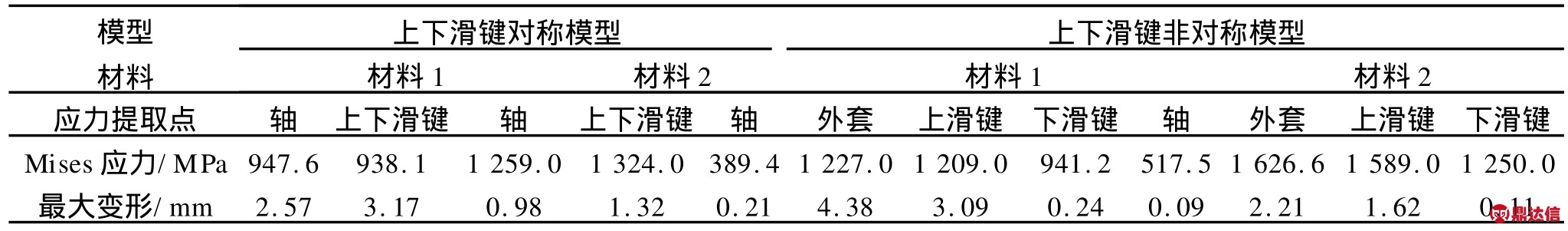

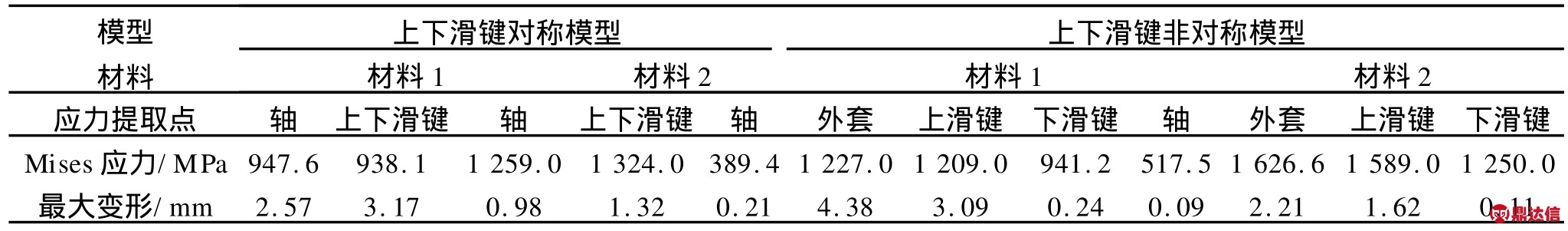

表2给出了两种模型的主要结果数据。从表2中可以看出:对于上下滑键非对称模型,其高应力主要集中在上滑键与外套的连接处,轴上最大应力只有389.4MPa,远没有达到受剪轴的承载极限,而外套和上滑键的连接处其局部应力均已超过材料的极限承载能力。也即是说,外套和上滑键已经破坏,整个结构已经失效,而此时受剪轴还处于完全弹性状态,整个结构的应力和变形很不协调;对于上下滑键对称模型,由于材料选取的不同,导致两种模型的应力值差别较大,模型2的材料屈服应力高,得到的应力分布结果也较大;但是其应力分布无明显差别,中轴的受剪效果均很明显。

表2 计算结果表

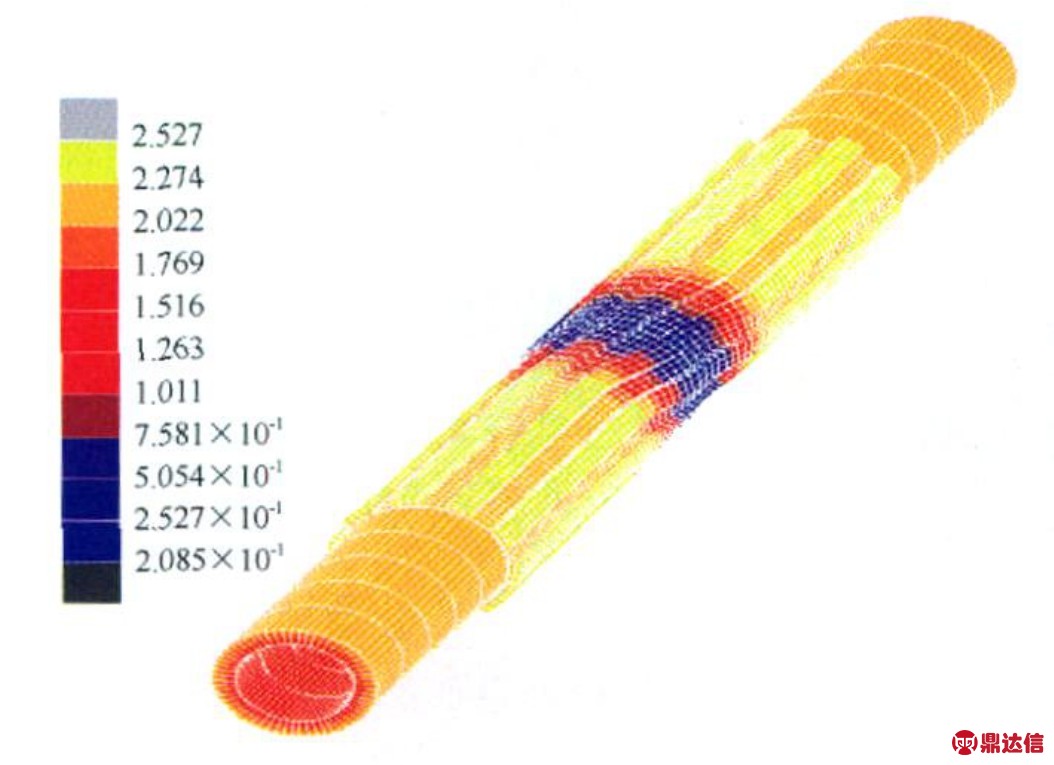

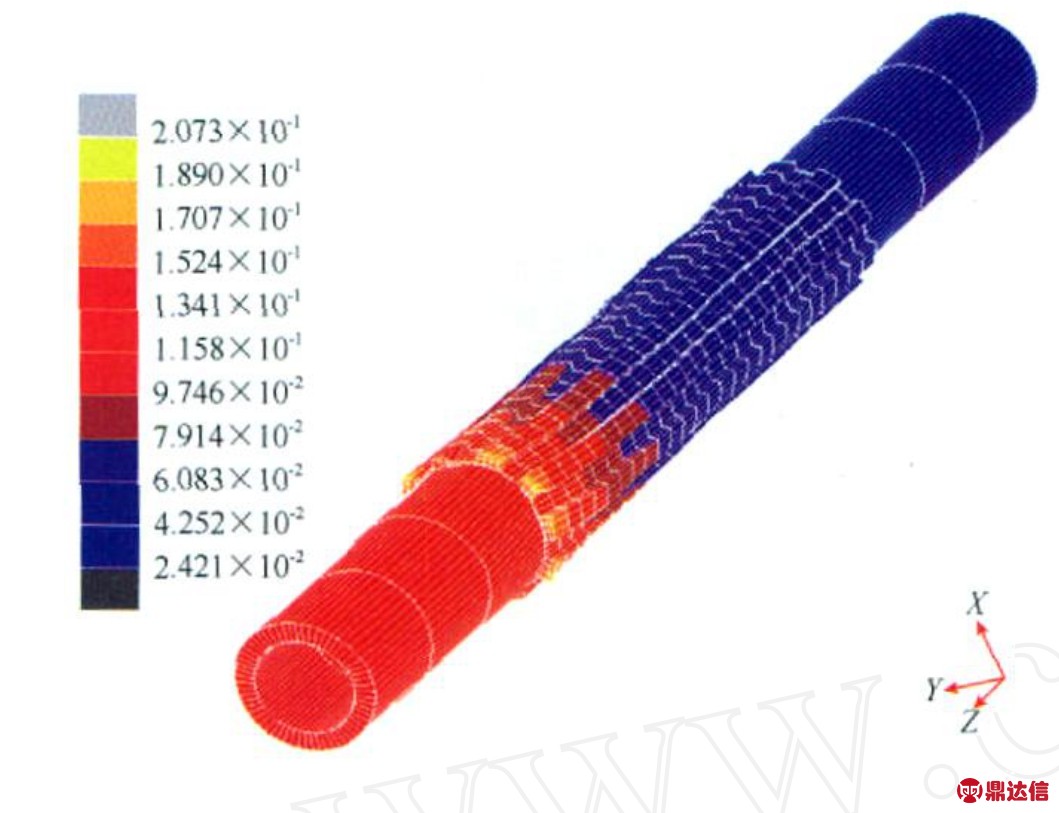

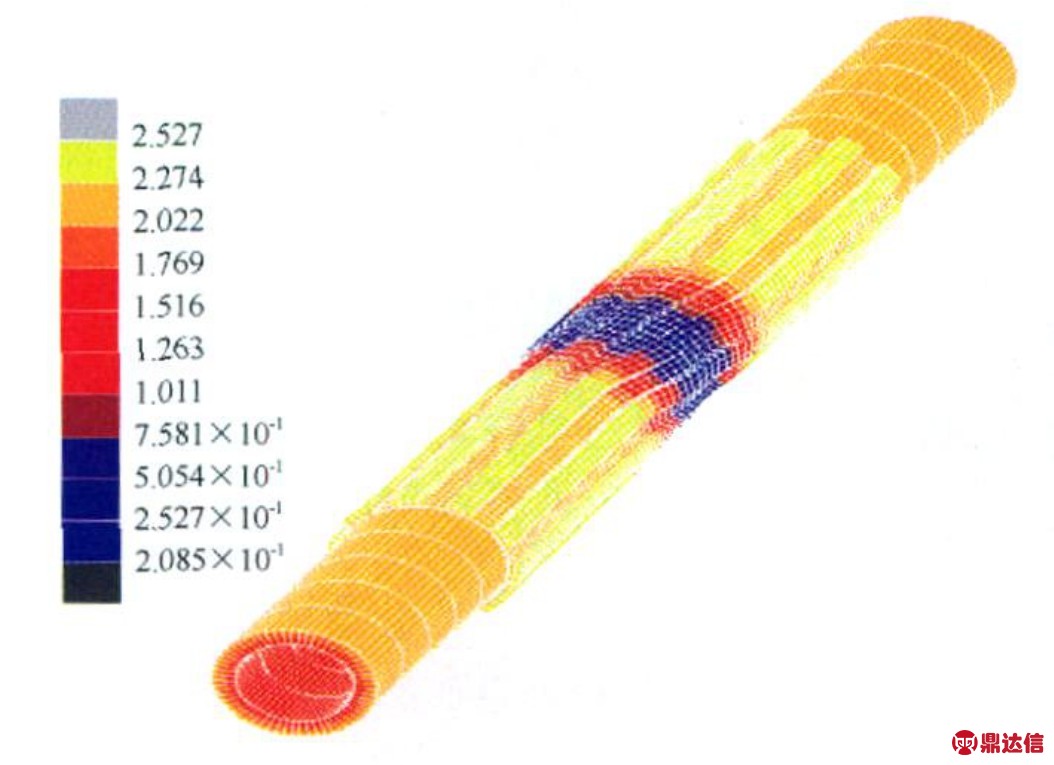

图4和图5给出了两种模型轴向位移分布图,从图中可以看出:对称结构的中轴受剪效果明显优于非对称结构,各部分位移分布也更合理,在随钻安全接头的设计中宜用对称结构。

图4 非对称模型轴位移分布图

注:放大6倍,单位为mm

图5 对称模型轴位移分布图

注:放大6倍,单位为mm

3 安全接头主要技术参数

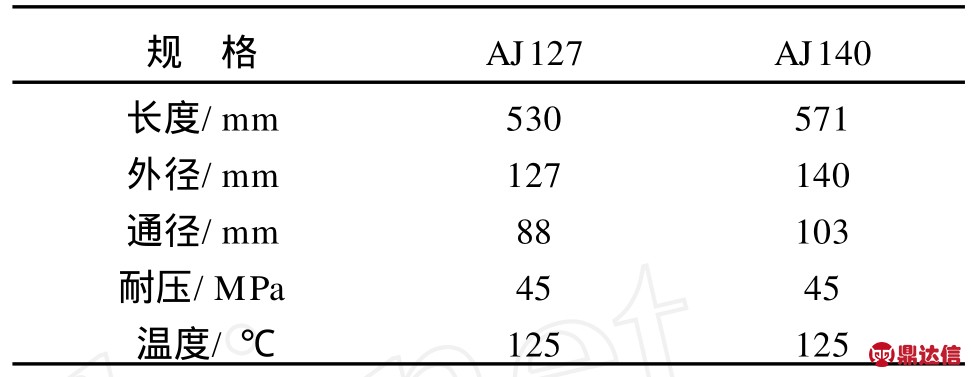

基于以上分析,我们研制了两种型号的新型液压滑套式随钻安全接头AJ127和AJ140,其技术参数见表3。

表3 新型液压滑套式随钻安全接头主要技术参数表

4 结论

研制了一种新型液压滑套式随钻安全接头,该安全接头结构合理、安装方便、操作简单、安全可靠,可更加快速有效地处理卡钻事故,能够满足海洋钻井的要求,在渤中34-5油田的两口井使用中都得到了很好的效果,在未来的深水钻井中应用前景十分广阔。