摘 要:本文设计了三种常用的波纹网板波形模型,分析了水滴与油滴的运动状态,采用欧拉-拉格朗日方法进行了描述,利用液滴碰撞理论分析了碰撞几率与运动流场的关系,对连续相的水采用RNG k-ε湍流模型以及离散相的油滴采用DPM模型模拟得到了三种网板模型的分离效率。结果显示,正弦形的分离效果优于其他两种。

关键词:流场特性;波纹网板;碰撞几率;模型;分离效率

0 引言

目前,绝大部分油田处于开采中后期,主要表现为低渗透、低压、低丰度的“三低”状态,产出液杂质增多,同时“三低”油井采用“水驱油”方式使得含水率上升,分离方法日趋复杂且极易造成环境污染[1-3]。而现在大多数分离器中使用的波纹网板,有亲油不粘油特性的特性,材料容易获取且成本低廉,是促进油水分离的良好材料。

分离油水的方法主要有重力沉降法、旋液分离法、化学破乳法、电脱法、过滤法等[4]。而在发现了基于聚结法的波纹网板材料,应用广泛,在油水分离、过滤等方面起到了良好的效果[5-6]。为了获得小型分离器内波纹网板对油水分离的最佳效果,笔者对三种常用的波纹网板波形进行物理建模与与fluent分析,得到波纹网板的碰撞几率,选择了最佳的波纹网板参数,为油水分离方面的研究提供一定的技术与理论参考。

1 波纹网板的结构以及分离原理

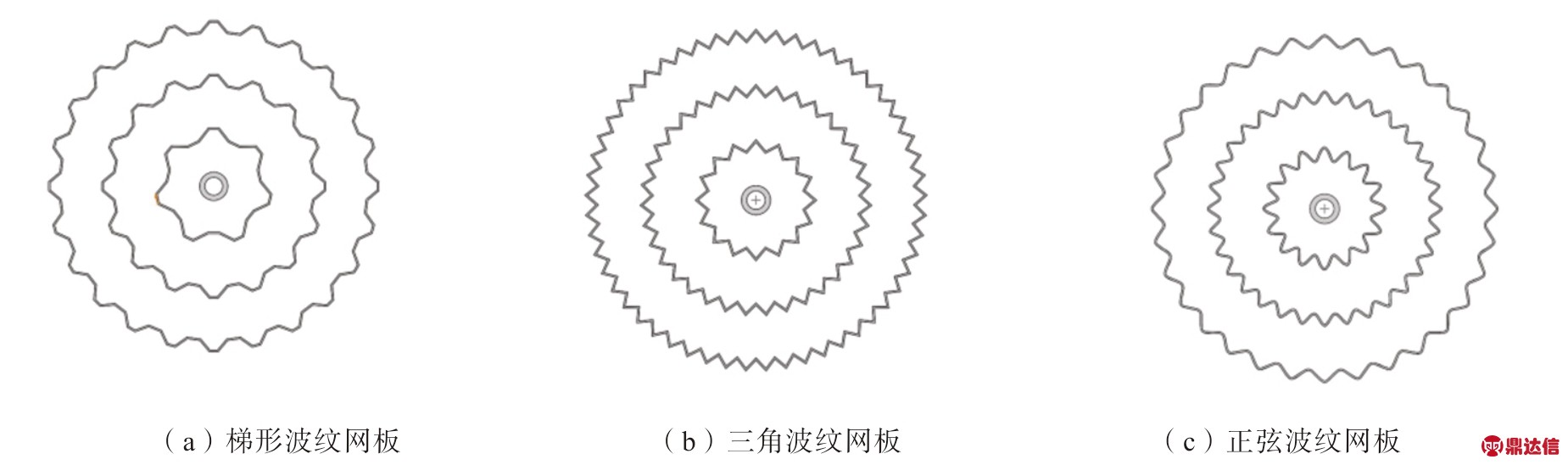

常用的三种波纹网板机械结构如图1所示,结构为三层波纹网板(连接杆已被忽略)。通过查阅资料发现许多网板填料上面冲压有Ф5mm左右的小孔和细小沟纹,起到分配板片上的液体、加强横向混合以及网板表面湿润的作用[7],因此对网板进行打孔如图2。

图1 常用的三种网板波形

图2 模型冲孔

波纹网板的复合运动由两个步进电机带动,其中上下运动可以促进不同高度的乳化液分离,旋转运动使得介质之间做相对运动,乳化液之间的相对运动速度加快。而波纹网板本身的亲油不粘油材料特性,加剧了油滴碰撞融合速率,依此循环往复实现油水分离。

2 模型的处理与计算条件

2.1 碰撞模型建立的基础

本次模拟中需要对油水两相中的油滴进行非稳态跟踪,根据捕捉到油滴与网板碰撞个数和检测到油滴数量的比值作为分离效率的判断依据。具体的理论基础如下[8]:

小液滴通过大颗粒液滴集合管中被发现的概率为:

式中:r1为大液滴半径;r2为小液滴半径;vrel为油滴的相对运动速度;Δt为设定的间步长;V为计算网格的体积。

相应的,在液滴集合管中碰撞发生率的数学期望为:

碰撞次数的概率分布服从泊松分布。根据Orourke推导的出的碰撞速度表达式为:

式中:b为碰撞距离参数,bcrit为两液滴碰撞的临界值。

根据碰撞理论的模型的分析得出:液滴的碰撞概率取决于两液滴间的相对运动距离和油滴的运动速度,而相对运动距离可根据连续相的计算网格V确定,因此连续相流场的运动速度以及流动状态对分离效果至关重要。

模型采用的是三层波纹网板经过卷成型的装置,考虑到网格的质量与最终结果的收敛性和精度以及网格V密切相关,最终选取的网格数量如表1。

表1 模型的网格数量表

2.2 计算方法及参数设置

为了使计算模型更加接近流体的真实流动,采用对连续相常用的RNG k-ε模型,其输运方程如下:

其中,C1ε=1.42,C2ε=1.68;Gk为平均速度梯度引起的湍流动能的产生;Gb为浮力产生的湍流动能;YM为可压缩流中波动膨胀对总耗散率的贡献;αk和αε分别是k和ε有效普朗特数的倒数;SK和Sε为用户自定义的源项[9]。

该方程的有效粘度为:

其中,![]()

在高雷诺数极限下有:

一般取Cµ=0.0845。

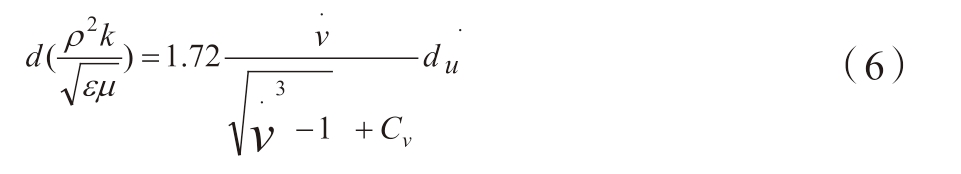

RNG k-ε和标准k-ε模型之间的主要区别在于ε方程给出的附加项为[10]:

其中,![]() ,β=0.012。

,β=0.012。

对于流动中的动量、湍流动能等变量,均选用精度较高的二阶迎风插值格式,离散相中的油滴采用DPM模型中的颗粒轨道随机模型,油滴粒径为1~100nm,平均粒径20nm,水中含量为10%。将网板壁面设置为捕捉(trap)类型,连续相的水设置为常温(20℃)条件。

为了验证转速的大小对流场影响的大小,现主要模拟15rad/s和20rad/s两种工况下的流场变化情况以及油滴的捕捉数目,初始条件设定为标准初始条件。

3 计算结果讨论

3.1 流场分析

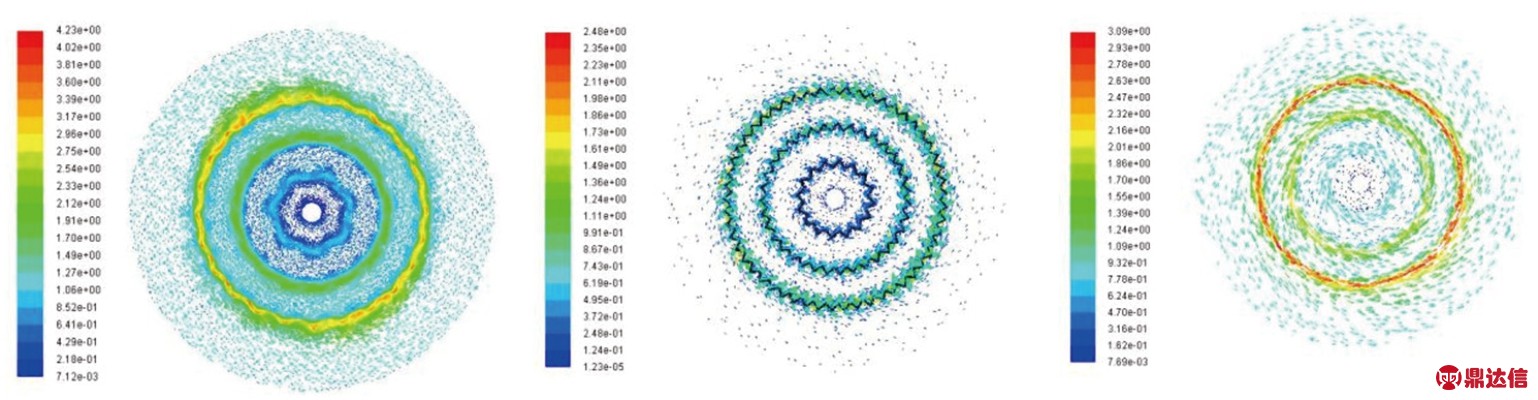

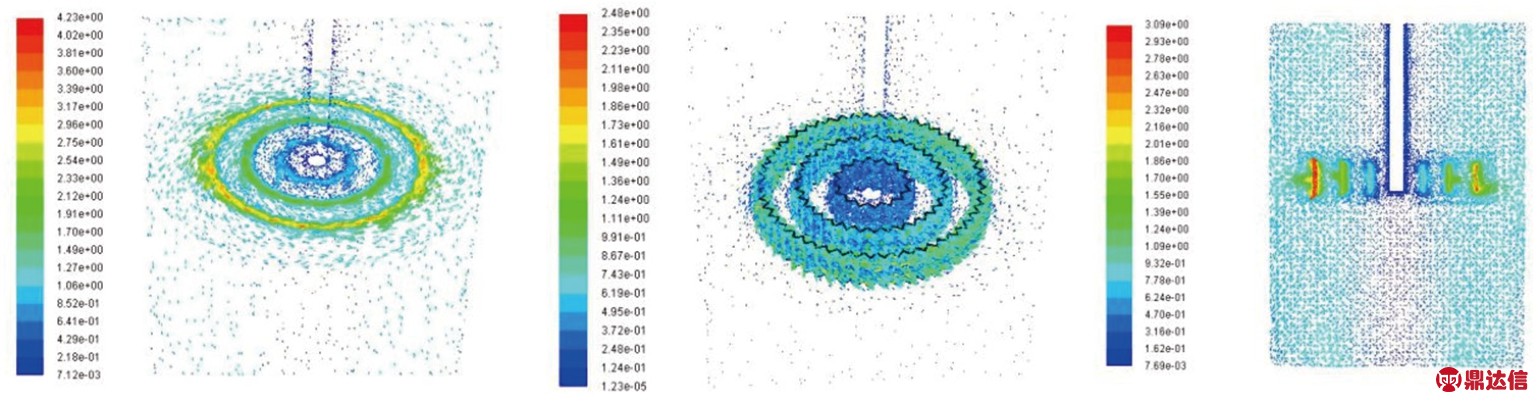

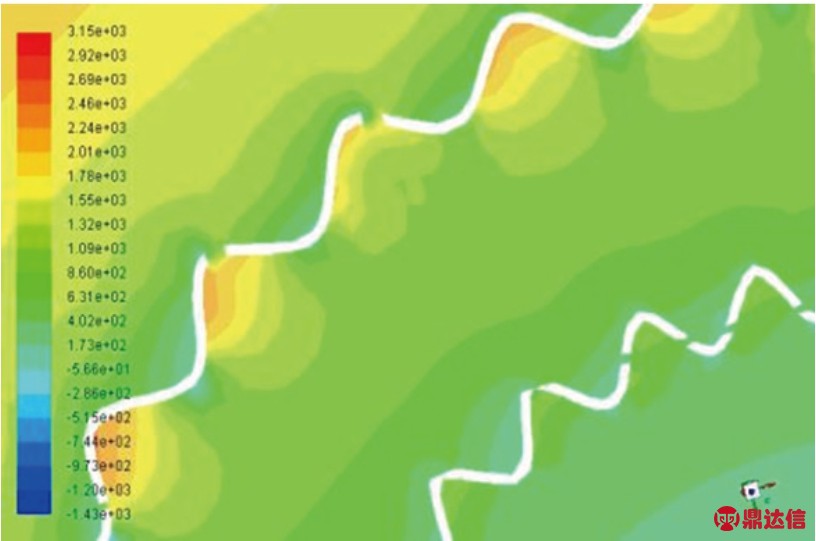

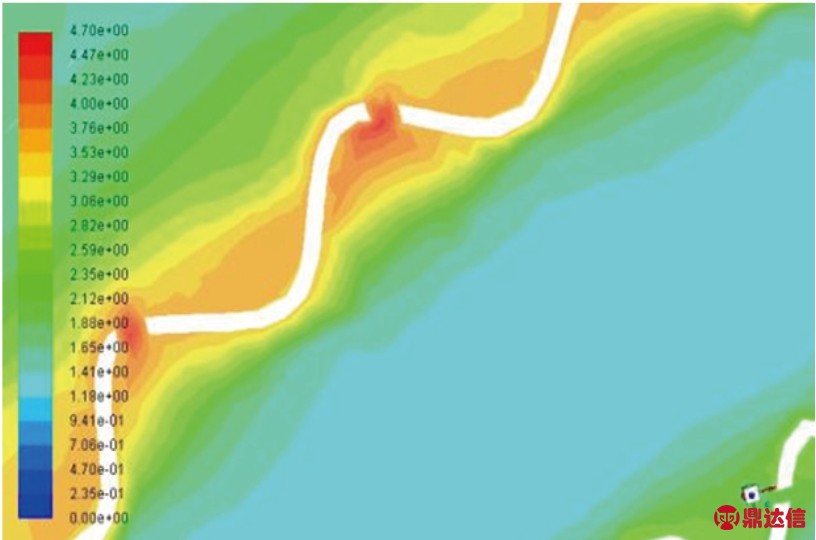

通过模拟得到图3、图4,波纹网板(未打孔)在15rad/s下截面的速度云图。由图3的速度矢量云图发现,波纹网板中间的介质以及分离器壁面之间的乳化液在波纹网板的带动下一起运动,由图4来看,乳化液在波纹网板的带动下分为上下两个部分,而在液体撞击网板壁和分离器壁后,一部分向上运动,到达一定高度后,沿着传动杆向下运动,依此达到循环。另一部分向下运动,沿着分离器壁面到达分离器底部,再沿着中线向上运动到波纹网板处,依此达到循环[11]。从数值大小看来看,波纹网板内层靠近传动轴部速度最小,向外圈依此增大。从整体流动的均匀性来看,正弦波形的流场均匀性更好,其原因是梯形和三角形表面的拐角处,流动湍急,湍动能大,到达下一平面的距离短,造成湍动能系数变化增大,而正弦波形的波纹网板在波形上呈流线型,与液体接触良好,能量交换更稳定。

图3 不同波形的横向截面速度矢量云图

图4 不同波形的纵向截面速度矢量云图

打孔处的流场如图5、图6,对比发现,在网板打孔位置到下一个打孔处,流场的运动速度在两端打孔处达到最高,动压在中间的波谷位置处于高压状态,依此在同一层上循环。而在非打孔处,动能、压力能的能量转换显然没有打孔部位的显著,由此可以推断,网板打孔能提高内外两侧能量交换,使流场流动相对均匀。

图5 打孔位置处的动压云图

图6 打孔位置处的速度矢量云图

3.2 效率分析

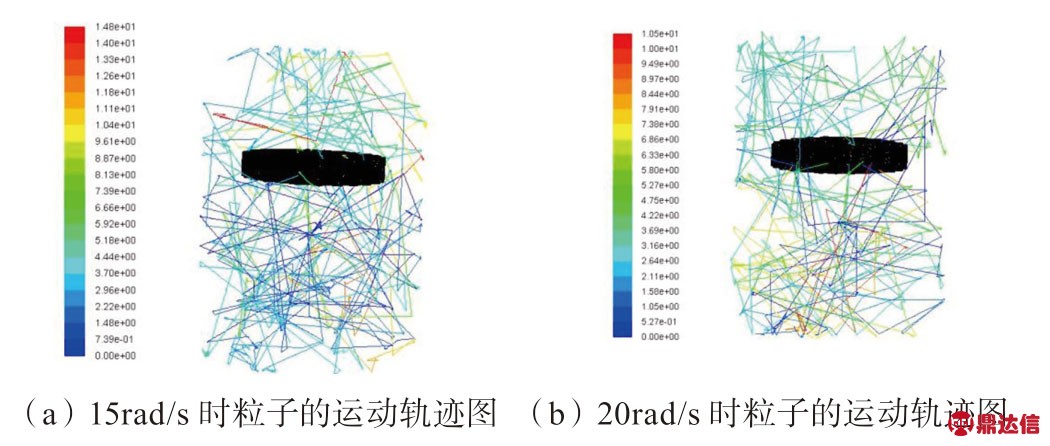

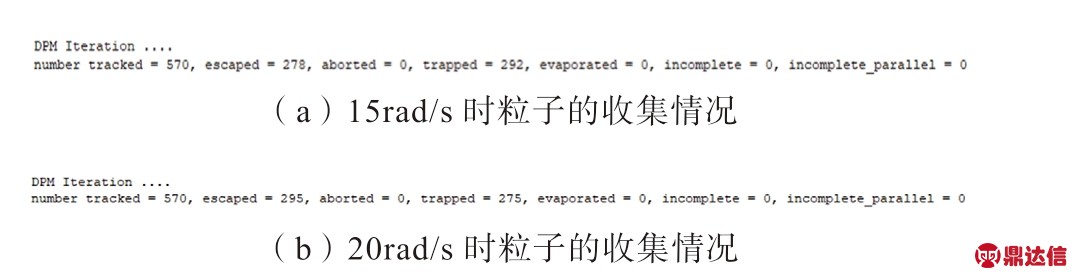

为验证上述6种模型对分离效果的影响,模拟了转速在15rad/s和20rad/s时两种工况下油滴运动的变化情况,对捕集到油滴的数量与检测到的油滴数量比值作为本次模拟的分离效率。图7、图8分别为梯形波纹网板(未打孔)在不同工况下油滴的运动轨迹图和粒子捕集情况图。

图7 梯形波纹网板(未打孔)的粒子运动轨迹图

图8 油滴粒子的收集情况

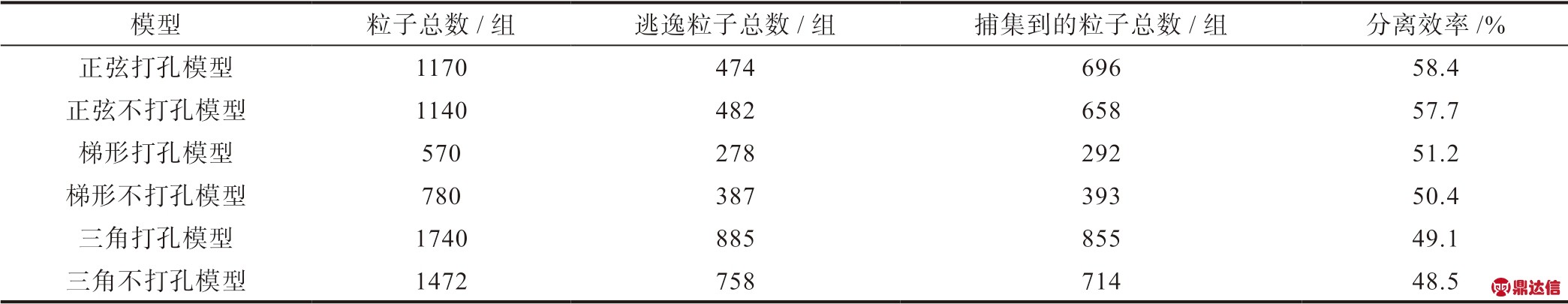

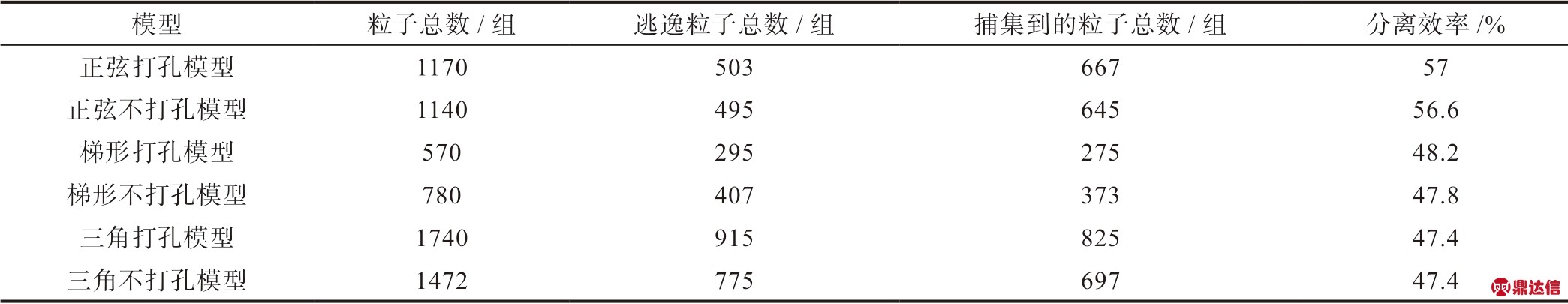

由图可以看出,当传动轴带动波纹网板运动时,水中的油滴粒子也跟随着网板的运动作无规律运动,且停留的最大时间随着转动速度的加快而减少,而根据检测到的粒子数目如图8所示。总数为570个(组),逃逸数目分别为278个(组)、295(组),捕集到的油滴粒子数目分别为292、275。计算的分离效率为51.2%和48.2%。其他模型的粒子数目、逃逸与捕集的粒子数目情况如表2、表3。

根据不同的波纹网板捕集数目结果发现,随着转速的增大,捕集数目整体呈现下降趋势,可能是转速偏高,使得分离后的一部分油水再次混合。

表2 15rad/s工况下参与的粒子情况表

表3 20rad/s工况下参与的粒子情况表

4 结论

文中设计了三种常用的波纹网板波形模型,利用液滴碰撞理论分析碰撞几率与运动流场的关系,得到各模型的流场以及分离效率。根据分析发现,梯形和三角波形的网板分离效率略低于正弦形网板,另外网板打孔更有利于提高分离效率。