摘 要:为解决旋风分离器分离效率下降导致的细颗粒逃逸,锅炉床压下降,出口烟气温度低,出力不足等问题,对某300 MW级CFB锅炉中心筒进行优化改造,利用CFD方法验证中心筒优化后的分离器分离效率及其对锅炉运行效果的影响。通过增加中心筒插入深度减少颗粒逃逸,缩小中心筒直径并将缩口偏心布置,减少进入排气管的颗粒等对中心筒进行改造。CFD理论计算和现场飞灰粒径分布试验表明,中心筒结构优化后,分离器压降增加约370 Pa;分离器总分离效率提高了0.54%,达到99.45%,分离效果好,小颗粒比例较高。现场试验表明,中心筒改造后,床温平均降低20 ℃,炉膛上部差压增加0.3 kPa。飞灰颗粒中位径由23 μm降至12.6 μm,锅炉效率提高,尿素用量降低50%~70%。理论计算和现场试验表明,本次改造设计合理有效。

关键词:旋风分离器;中心筒;分离效率;压降;SNCR;床温

移动阅读

0 引 言

循环流化床(CFB)锅炉是炉膛内气固两相流流态,主要为鼓泡床、湍流床和快速床等流化床状态,并具有物料外循环流动特征的一种具体锅炉形式。为获得较高的分离效率,循环流化床锅炉大多采用旋风分离器[1]。

典型的旋风分离器由进气管道、分离器筒体、中心筒和上升管等部分组成[2]。主要作用是将较大高温固体颗粒从烟气中分离出来,送回燃烧室,以维持燃烧室的快速流化状态,保证燃料多次循环,直至燃尽。因此,旋风分离器是循环流化床锅炉的核心设备,是维持适宜颗粒循环倍率、脱硝脱硫效率和燃烧程度的关键因素,其运行状态直接影响循环流化床锅炉的运行性能和调节负荷能力[3]。

分离器分离效率下降,首先会导致细颗粒大量逃逸,整体颗粒粒径变大,锅炉床压下降;造成锅炉鼓泡床运行,炉膛整体差压减小,下部热量不易传递至炉膛上部;最终导致床温过高、出口烟温低、出力不足等。旋风分离器故障频率最高的部件是中心筒,变形和脱落是常见问题[4],原因一般为安装和运行过程中,筒体各方向膨胀或收缩不一致。中心筒长度是入口管高度的0.3~0.5倍时,分离效率最高,随长度增加分离效率略有下降。中心筒直径与分离器筒体直径之比越小,分离效率越高,阻力相应增加,但比值小于0.4后,分离效率增加不明显。中心筒的形状和尺寸主要取决于设计目标。稍短的中心筒,制造成本低、质量较小,检查维修方便,旋风分离器顶部与中心筒连接的焊缝应力较小。但筒体过短,一部分气固流体从入口直接进入中心筒逃逸,造成旋风分离器的分离性能大幅下降。中心筒筒体过长,对成本、质量、检查维修的容易性、应力、压降等都有影响。为了克服短中心筒的缺陷,可在中心筒入口处设置圆锥段,通过减小升气管的有效直径来改善分离性能。也可将中心筒偏心布置,并采用筒体加长、倾斜设置的分离器入口烟道导管,如法国Stein公司设计研发的旋风分离器[5]。除外,其他学者还对中心筒的筒径、偏心程度、插入长度、筒体结构对分离效率的影响进行大量基础研究,为分离器的高效化和大型化打下了坚实基础[6-9]。

本文对某300 MW级循环流化床锅炉旋风分离器中心筒尺寸和结构进行优化,并研究优化后中心筒结构对分离器效率及锅炉整体运行状态的影响。

1 中心筒改造方案

1.1 中心筒结构优化方案

某300 MW级循环流化床锅炉分离效率降低,锅炉带负荷能力下降,飞灰含碳量上升,分离器内烟气与脱硝还原剂混合停留时间缩短,造成脱硝效率下降,还原剂耗量和氨逃逸量增加。主要原因为吊挂式中心筒因受热膨胀产生位移和变形。原筒体结构不能适应机组大型化需要,关键部位没有加强,造成筒体发生整体位置偏移。

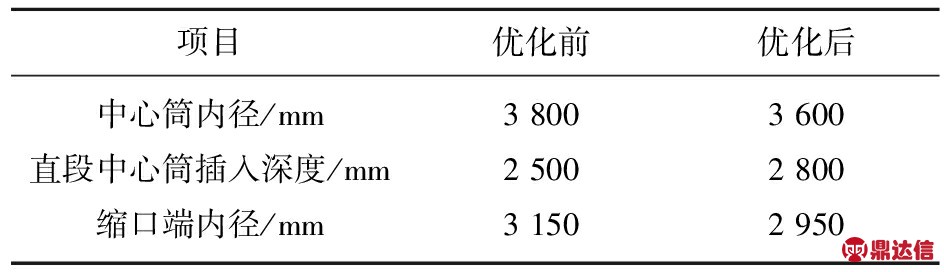

原中心筒原尺寸见表1。现计划对原中心筒结构进行优化改造,提高分离器效率。当分离器中心筒插入深度超过入口烟道底端时,提高分离效率不明显。而插入深度太短时,气流易短路。研究表明,插入深度是入口烟道高度的0.3~0.5倍时,分离器分离效率较高,阻力较小[10-15]。此外,缩口直径的降低在某种程度上会减少进入排气管的颗粒总数,提高分离器分离效率。中心筒优化改造方案思路为:① 适当延长原中心筒插入深度;② 适当缩小原中心筒内径;③ 优化后中心筒采用倒锥台的缩口式,即筒体上部仍采用直段,以保证支撑和膨胀密封较完善,在下部有效工作段采用锥台式和缩口结构。筒体支撑处每边留出50 mm膨胀间隙,以便高温筒体向外有足够自由膨胀间隙以防止筒体受挤压。

表1 中心筒尺寸优化前后对比

Table 1 Comparison of vortex finder size before and after optimization

除优化设计中心筒结构外,中心筒制造也由钢板卷制改为铸造,增加了Mo、Mn、N等合金,材料性能优化。提高筒体强度同时,防止筒体变形。更换后材质含有更高的Cr、Ni,进一步增强了中心筒的耐高温耐磨性能,具有较好的耐高温、耐腐蚀性能。分离器中心筒有加固措施,充分考虑因质量、吊挂及膨胀等引起的载荷变化。在核算载荷变化后进行顶部加固。吊挂方式更改为自由支撑,分离器中心筒膨胀不受限制,可自由膨胀。增加中心筒密封,确保不发生烟气短路。

分离器总阻力设计值1 500~1 900 Pa,提高烟气流速后阻力增加250 Pa,引风机出力基本满足。

1.2 中心筒优化结构数值模拟

使用数值模拟的方法对改造前后的分离器内部流动及固体筛分过程进行计算比较。使用Solidworks完成改造前后分离器结构的3D建模,并用ICEM软件对该模型划分生成网格。

对于旋风分离器内部流动模拟,湍流模型使用Realizable k-ε模型。由于网格是结构化六面体网格,选用QUICK差分格式进行动量方程的离散处理,预期具有三阶精度。对于旋风分离器内高涡流、高速旋流和扭曲区流动,采用Pressure Staggering Option作为压力插补格式;对于压力与速度的耦合,采用SIMPLE基础上发展的SIMPLEC方法,SIMPLEC方法能有效解决因压力速度耦合限制而导致的收敛问题。为便于求解旋风分离器内的多相流动,气相做如下简化:① 分离器内气流为稳态流动;② 分离器内气流速度较低,气体不可压;③ 入口烟道气体流速均匀分布,且充分发展;④ 分离器内无温度变化;⑤ 分离器底部的排灰口无气体进出。

边界条件设置如下:烟道入口流体为烟气,成分为CO2、O2、H2O与N2,假设过量空气系数为1.21,体积分数分别为14.19%、3.44%、7.79%和74.58%。烟温为900 ℃,密度为0.311 kg/m3,黏度为2.07×10-5 N/(s·m2),入口速度为24.2 m/s。入口湍流指定方法为指定湍流强度与水力直径,二者分别为2.80%和3 255 mm。导气管出口边界流动为充分发展,设置为Outflow。假设分离器底部无气体进出,将其设置为Wall。采用标准壁面函数,壁面采用无滑移边界,壁面粗糙度参数为0.8,高度为1 mm。

1.2.1 速度分布

气流水平进入分离器后,由于壁面的约束作用,气流向下流动,同时形成外层旋流,到达下部后,由于出口对气流的封闭性,气流转而向上运动,形成内部向上的涡旋运动,在分离器内部形成双层旋流,且旋转方向相同。切向速度对于飞灰颗粒的分离与捕集起主导作用,颗粒在其作用下做高速旋转,依靠离心作用实现颗粒分离,切向速度大小不仅决定分离效率,还反映旋转动能的损失程度。

中心筒改造前后内部烟气流线如图1所示。由图1可知,本计算使用模型与相关设置合理,能够用于计算后续的压降与气固分离。

图1 中心筒改造前后内部烟气流线

Fig.1 Internal flue gas flow of vortex finder before and after optimization

1.2.2 压降

压力损失是考核分离器性能的一个重要标准,从用途可细分为2部分:入口到旋流界面的压力损失和旋流界面到中心筒上部出口的压力损失。前者转化为旋流分离大颗粒,后者主要用于克服排气过程中的各种阻力。分离器内压力损失主要包括摩擦损失、流道变径造成的能量损失、气体因旋转产生的能量耗散等。改造前后的分离器过中心轴z=0截面的静压分布如图2所示。

图2 中心筒改造前后静压分布

Fig.2 Static pressure of vortex finder before and after ptimization

由图2可知,静压分布在径向上呈现有较好的对称性,随半径减小而降低,中心涡核处静压远低于入口处,而出口处附近静压较低,为负值。动压分布与速度分布趋势较为接近,主要因为动压与速度的平方关系所致,而速度大小主要取决于切向速度。改造后分离器整体阻力有所提升,分离器压降由1 308 Pa增至1 678 Pa,增加370 Pa[16]。

1.2.3 颗粒相计算

对于分离器内气固两相分离计算,将气流与飞灰颗粒分别当作连续相与离散相,分别采用欧拉和拉格朗日法计算,首先完成连续相输运方程求解,然后在拉格朗日坐标下进行离散相计算。本次计算中,采用随机轨道模型研究飞灰的运动轨迹和分离效率。首先研究旋风分离器中颗粒的运动轨迹,而后研究其分离过程。烟气中,灰颗粒密度设为2 400 kg/m3,假设为球形颗粒,直径分布满足Rosin-Rammler分布,计算时,可初定灰颗粒直径为0.03~0.40 mm,其中位径d50=0.1 mm。颗粒运动过程中,遇到分离器底部平面时,认为颗粒被捕集,属于分离器可分离的部分;遇到中心筒上部出口时,认为颗粒离开分离器,属于分离器无法捕集的部分。烟道入口,颗粒速度24.2 m/s,流量为107.4 kg/s。分离器底部设置为Wall,DPM条件设置为Trap。中心筒上部出口设置为Outflow,DPM条件设置为Escape。壁面设置为固定壁面,壁面粗糙度为0.8,DPM设置为Reflection,纵向反射系数为0.68,切向反射系数为0.89。

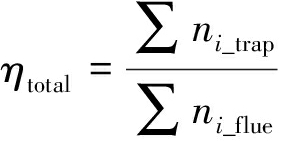

直径大于100 μm的颗粒,进入旋风分离器后,由于颗粒质量较大,所受重力与离心力作用明显,使得颗粒沿壁面向下运动,最终进入分离器底部被捕集。对于小粒径颗粒,进入分离器后,运动轨迹较复杂,运动模式分为以下情况;① 颗粒受中心筒气流影响,直接被带入逃逸;② 颗粒未与分离器壁面碰撞,随气流向下做螺旋运动,后受到气流脉动影响,随内旋涡向上做螺旋运动并由中心筒逃逸;③ 颗粒与分离器壁面发生碰撞,却仍进入中心筒逃逸;④ 与大颗粒相同,与分离器壁面碰撞后向下运动,最终进入分离器底部捕集。根据被捕集的颗粒数目以及进入分离器的入射颗粒数目,得到分离器分级分离效率η(di)与总分离效率ηtotal为

(1)

(2)

式中,ni_trap、ni_flue分别为被分离器底部捕集、进入水平烟道的直径为di的颗粒数量。

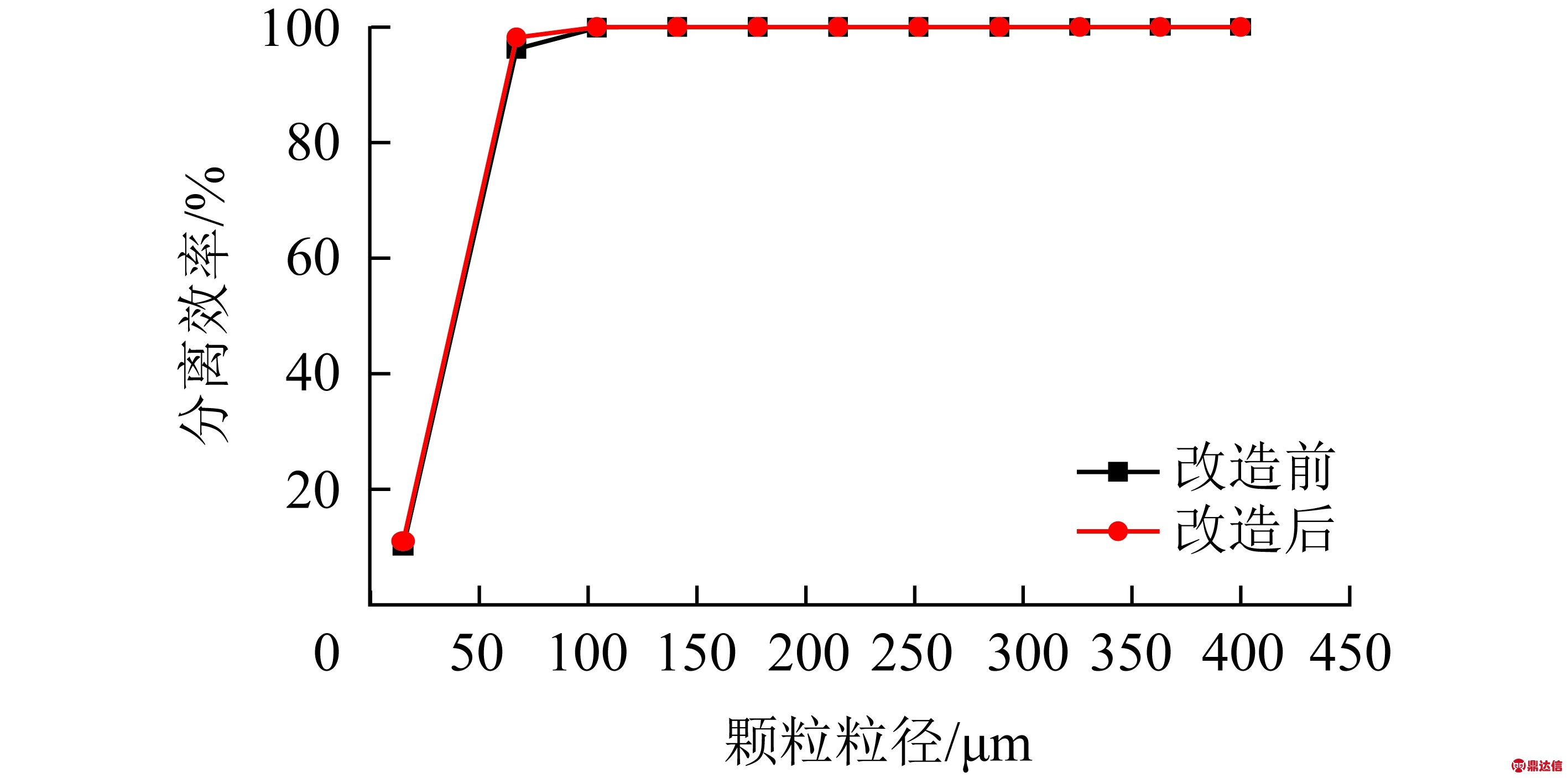

中心筒改造后,气流切向速度相应增大,气流更倾向于进入分离器内旋转运动,发生逃逸的概率减小,被气流携带进入排气管的颗粒越少,而进入分离器内的小粒径颗粒更倾向于被分离捕集,提高了分离器分离效率。气流从分离器底部上升过程中,由于中心筒内径缩小,上升气流通流面积变小,为克服阻力,流速稍有增加。对于小粒径颗粒,中心筒偏置程度的变化提高了其分离效率。这是由于偏心结构使得偏向处的流通截面减小,气流在此处的流动先加速后减速,更多固体颗粒被甩向壁面而帮助分离。在结构相似的情况下,提高分离效率需克服更高的阻力,中心筒偏心位置的增大使分离器阻力变大,与分离效率的变化趋势一致。对于总分离效率,因为小粒径颗粒在飞灰中所占比例较低,模拟计算的分离效率差别对分离器分离总效率的影响较小(图3)。中心筒改造后,分离器总分离效率提高了0.54%,达到99.45%。因此,优化后的中心筒尺寸可用于现有设备改造。

图3 中心筒改造前后的分级分离效率

Fig.3 Classified separation efficiency of vortex finder before and after optimization

2 试验结果与分析

2.1 分离器效率

分离器效率可从以下方面判断:① 提高分离器效率后,炉内床料增加,床温有所降低;② 炉膛上部差压越高,代表稀相区浓度越高,返料量越多,分离器效率越高;③ 烟气通过分离器后压降越高,气流在分离器内阻力越大,则颗粒在分离器环流区和上升管内的阻力越大,分离效率越高;④ 分离器飞灰样品粒径分析。

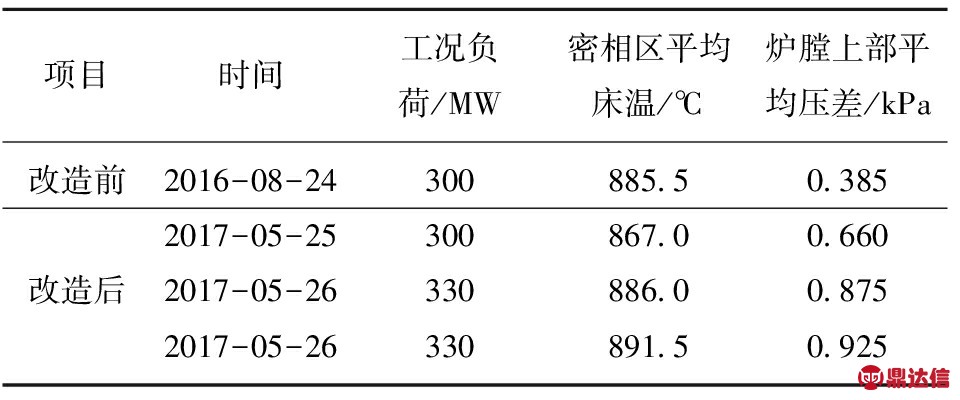

300 MW级CFB锅炉中心筒优化改造参数选取表1数据,改造于2017年上半年完成,优化改造设计方案已陆续应用于内蒙古、江西以及湖北等。中心筒改造前后试验结果见表2。

由表2可知,中心筒改造后,300 MW负荷下,密相区温度平均降低20 ℃左右,炉膛上部差压增加0.3 kPa,说明分离器效率提高,炉膛返料量增加。相同运行条件下,分离效率提高后,分离器阻力变大,理论上压降应变大,但2017-05-25的300 MW工况下一次风量较小,进入分离器颗粒量较少,导致压降变小;引风机功率降低,出口压力变大,流速降低,分离器压降进一步变小。因此,由于运行参数变化,本文未进一步对比实际运行中的压降变化。

表2 中心筒改造前后床温及差压试验结果

Table 2 Bed temperature and pressure difference of vortex finder before and after optimization

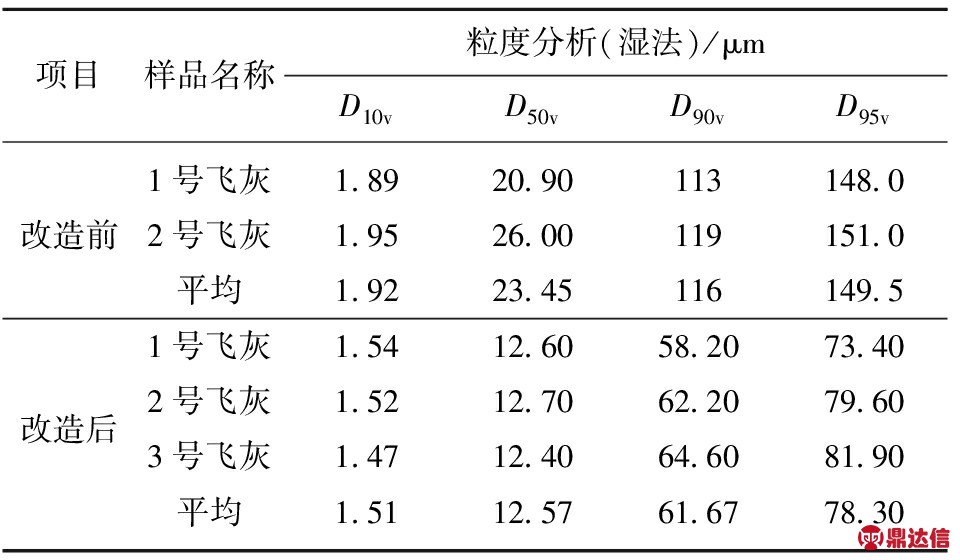

为了验证中心筒改造前后的分离效率,测试改造前后飞灰粒径分布,结果见表3。改造前后均在除尘器前烟道排灰口处采用泵抽方式取飞灰。累计分布10%的飞灰颗粒粒径(D10v)由1.92 μm降至1.51 μm;累计分布50%的飞灰颗粒粒径(D50v)由23.45 μm降至12.57 μm;累计分布90%的飞灰颗粒粒径(D90v)由116 μm降至61.67 μm;累计分布95%的飞灰颗粒粒径(D95v)由149.5 μm降至78.3 μm,分离器效率显著提高。然而飞灰中大颗粒体积较少,真正能反映分离器分离效率主要为细颗粒所占比例,改造前中心筒<23.45 μm颗粒占飞灰颗粒总数的50%,而改造后<12.57 μm颗粒即占总飞灰颗粒的50%,占体积分数50%以下为<10 μm细颗粒,可见飞灰中小颗粒比例显著提高。优化改造后分离器的分离效率高,小颗粒比例较高。

表3 不同工况下飞灰粒径分布

Table 3 Particle size distribution of fly ash indifferent conditions

2.2 锅炉热效率

由于部分数据缺失,采用锅炉正平衡热效率计算方法。输入热量采用每千克燃料的收到基低位发热量计量,同时考虑燃料显热和风机所带热量。锅炉的输出热量应根据汽水系统来确定热量计算方法,主蒸汽系统涵盖省煤器入口到末级过热器出口,再热器系统涵盖再热器入口至再热器出口,明确各环节汽水相关参数(流量、压力及温度),进而得到相应的汽水焓值并完成热效率计算。

300 MW工况下,中心筒改造前后的锅炉热效率分别为89.7%和90.1%。中心筒改造并不影响锅炉热效率,由于循环效率提高,使锅炉热效率提升。

2.3 尿素用量

目前,NOx排放控制方法主要集中在2个环节:一是低NOx燃烧技术,即在煤粉燃烧过程中降低NOx生成;二是烟气脱硝技术,即在烟气中还原已经生成的NOx。低NOx燃烧技术以低NOx燃烧器、燃料分级、空气分级为主。火电机组大规模应用的烟气脱硝技术主要为选择性非催化还原法(SNCR)、选择性催化还原法(SCR)和SNCR/SCR联合脱硝技术。对于CFB锅炉,研究发现其正常运行的烟气温度等与SNCR高效脱硝条件较吻合,目前,CFB锅炉脱硝95%以上采用SNCR技术。

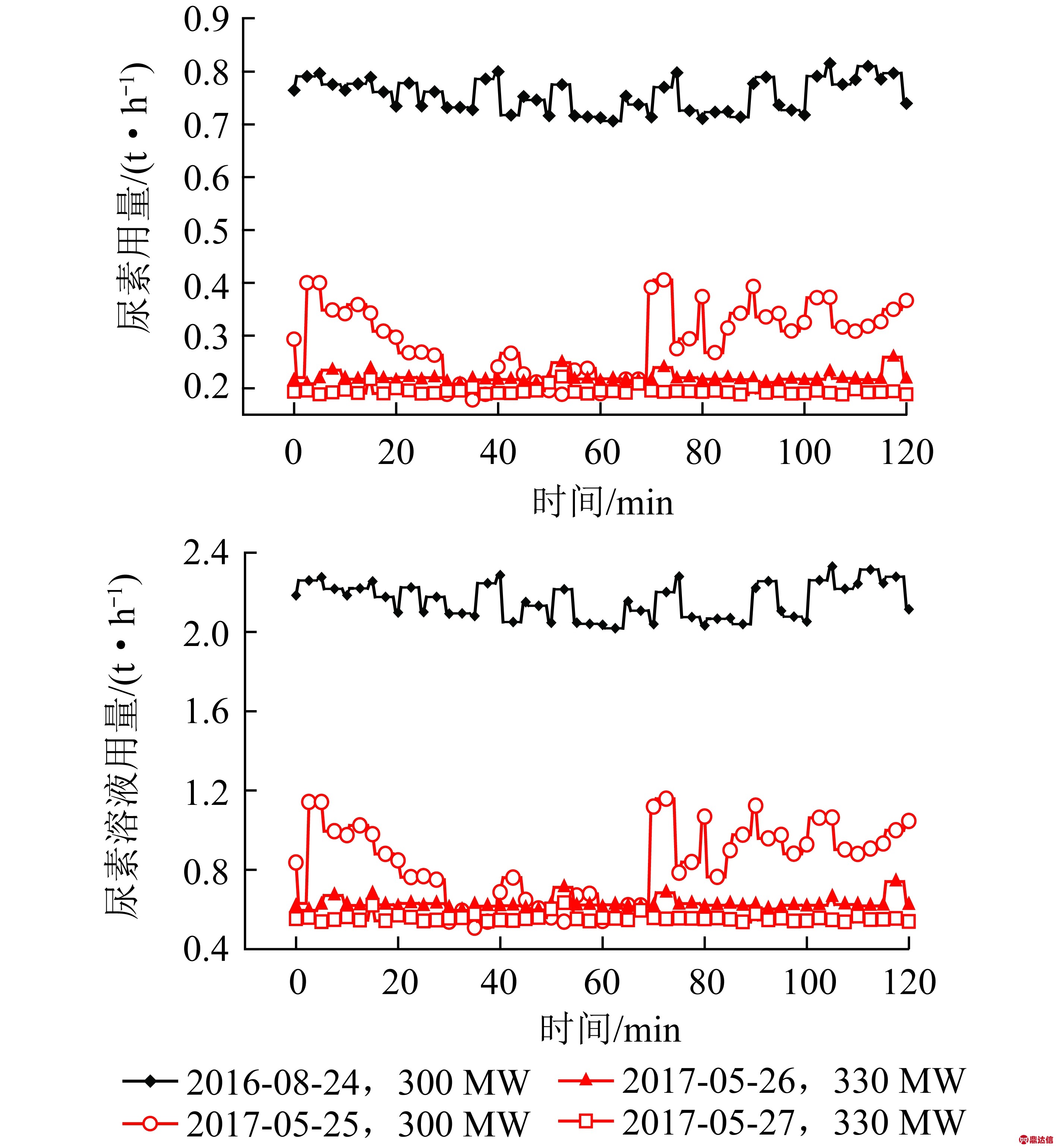

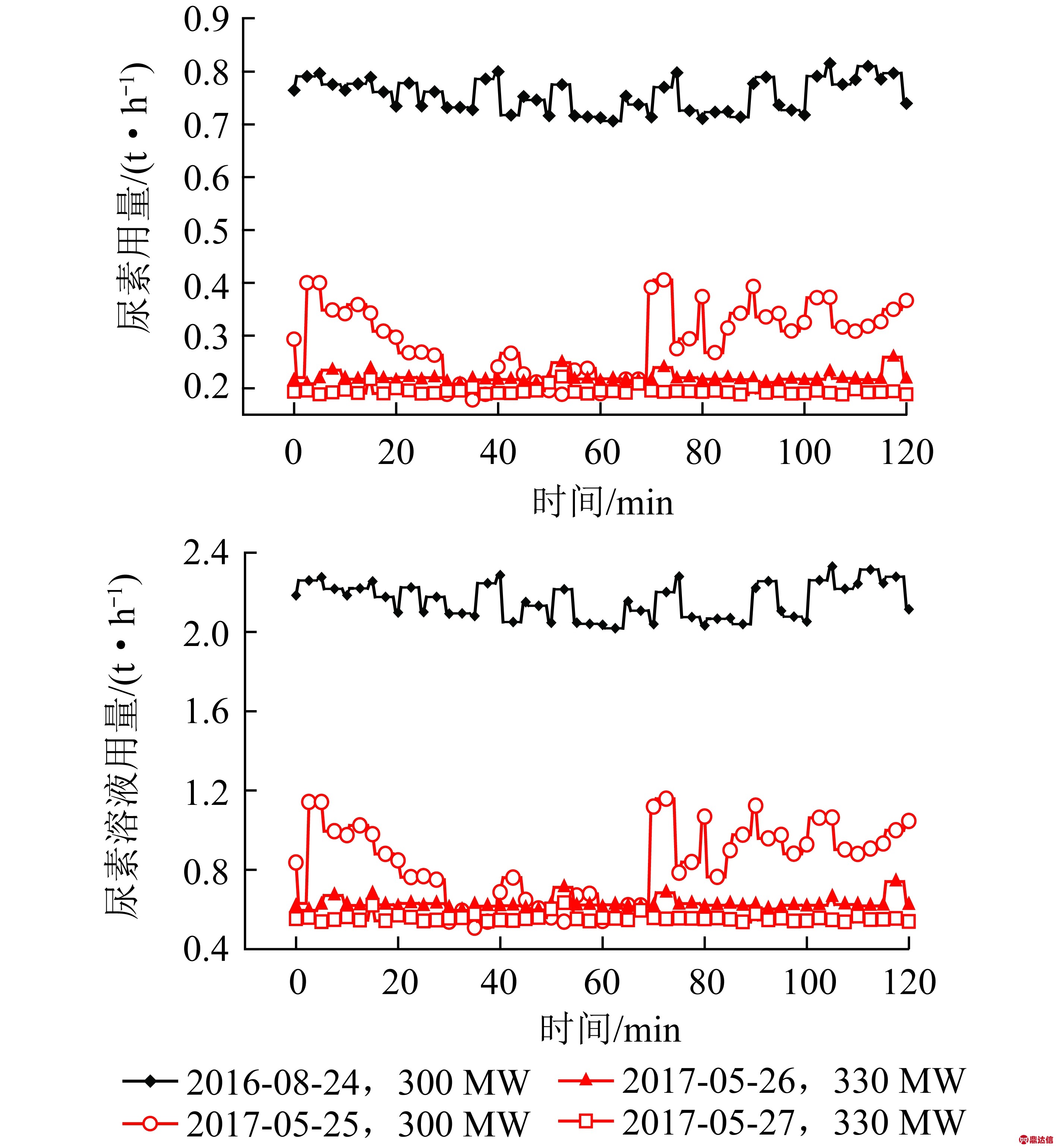

图4 不同工况下尿素和尿素溶液用量随时间变化规律

Fig.4 Variation of urea consumption and urea solution consumption with time under different conditions

该300 MW流化床机组采用结合空气分级燃烧优化与SNCR烟气联合脱硝系统降低NOx排放技术。不同工况下尿素用量和尿素溶液流量随时间变化规律如图4所示。

随着分离器分级效率下降,炉膛温度升高,NOx生成量增加,由于流化床反应温度下,绝大部分NOx为燃料型,会造成尿素溶液用量增加。但中心筒改造后,分离效率增加,分离器返料量增加,床温降低,尿素用量进一步下降。由图4可知,2017年改造后300 MW负荷下尿素溶液和尿素用量下降约70%。尿素溶液用量从每天26 t降至9 t,尿素用量则从每天9 t降至3 t左右。主要原因为,循环效率提高后,床温降低,NOx原始生成量减少,返料增加,密相区混合效果提高,强化分级燃烧。与此同时,330 MW高负荷工况下,尿素溶液和尿素用量保持在较低水平,说明锅炉运行状况良好,优化设计合理可靠。

3 结 论

1)旋风分离器中心筒结构优化主要基于2方面:增加中心筒插入深度减少颗粒逃逸;缩小中心筒直径并将缩口偏心布置,减少进入排气管的颗粒。CFD理论计算和现场飞灰粒径分布试验表明,中心筒结构优化后分离器分离效率提高。

2)中心筒改造后,分离器压降增加约370 Pa,总分离效率提高了0.54%,达到99.45%。

3)现场试验表明,中心筒改造后,床温平均降低20 ℃,炉膛上部差压增加0.3 kPa。飞灰颗粒中位径由23 μm降至12.6 μm,锅炉效率提高。300 MW负荷下,分离器效率显著提升,尿素溶液和尿素用量下降约70%。尿素溶液用量从每天26 t降至9 t,尿素用量则从每天9 t降低至3 t左右。在高负荷330 MW工况下,尿素溶液和尿素用量都能保持在较低水平,证明了优化设计合理可靠。