[摘 要] 目前,卷烟工业企业及复烤行业的片烟混配生产,多采用人工的方法进行片烟拆箱、分层、松散,劳动强度大、效率低,不能满足大批量、连续化生产的需要,且人工分层、松散,烟叶造碎大、分层不均匀,真空回潮后片烟回透率低,复烤后产品得率,成品烟碱CV值均达不到要求,无法满足片烟均质化生产的需要。为此,研制了基于机器人技术的智能化片烟分层工艺,分层系统包括人工拆箱提升带、片烟输送带、分层机器人,自动化程度高,分层均匀,碎率低,能够提高工作效率和打叶复烤后成品片烟综合品质的均质化、过程工艺的稳定性,从而提升配方模块感官质量的一致性,保障配方模块的均匀性和稳定性。

[关键词] 片烟混配;片烟分层;分层机器人;均质化

目前打叶复烤企业大多采用人工的方法进行片烟纸箱拆包、分层、松散、装笼,工作效率低,劳动强度大,造碎率高,难以满足大批量、连续化打叶复烤生产的需求。

为适应烟叶原料形式的变化,满足工业企业客户提出的新要求,打叶复烤企业必须尽快适应原料的变革,做好片烟混配工艺的配套设施研制。为此,在对片烟烟块结构、片烟分层的工艺特点、片烟混配功能模式进行详细分析的基础上, 设计了一种基于机器人技术的智能化片烟分层系统 ,以满足企业的需求。

1 片烟分层工艺流程

片烟分层工艺需完成的主要工序有片烟纸箱拆除及收集,片烟烟块分层,分层后烟块松散,装笼。其技术难点主要有:(1)经过长时间的醇化,片烟含水率低,易造碎;(2)为提高回透率,必须对分层后的烟块进行松散;(4)每箱片烟平均分为5层,必须保证分层厚度一致;(5)为达到连续化生产,分层能力大于50箱/小时。

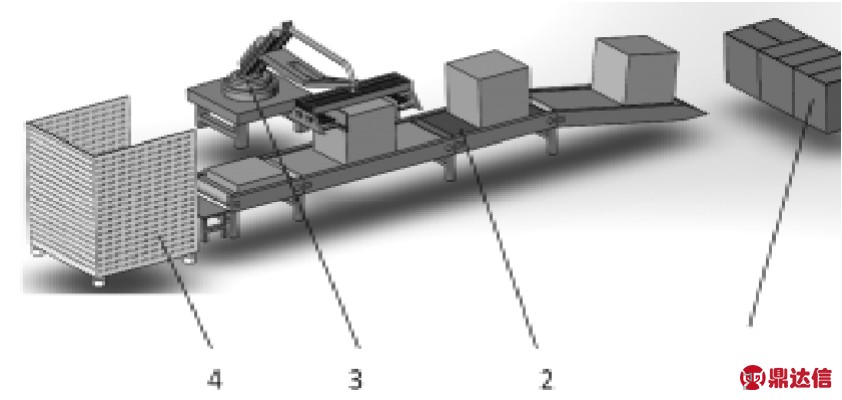

图1 片烟分层系统整体结构

1、备料区2、输送装置3、智能机器人4、装笼区

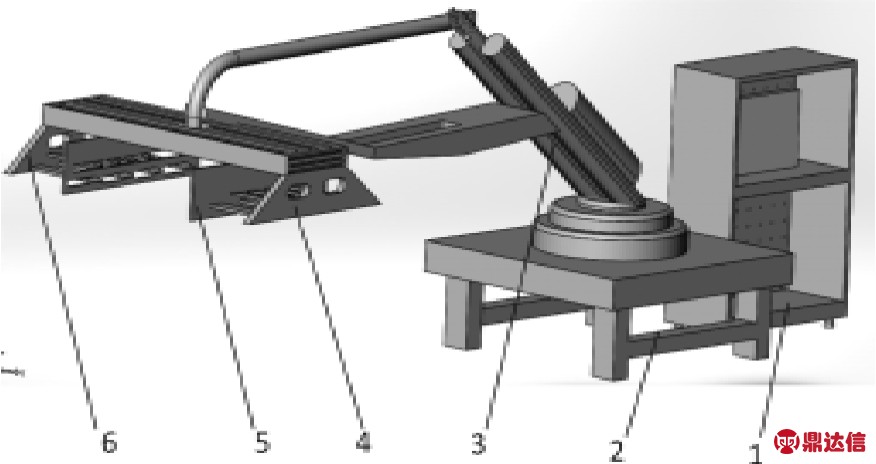

图2 4智能机器人结构

1、控制柜2、固定座3、支撑臂4、机械手5、分层齿6、松散齿

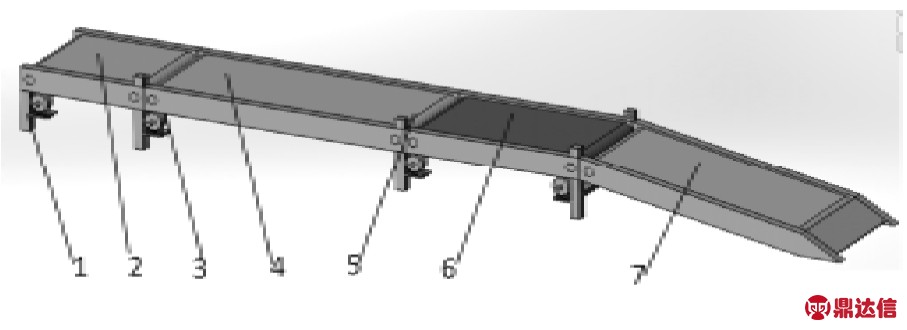

图3 输送装置结构

1、支架2、运输区3、电机4、分层区5、红外线行程开关6、等待区7、提升带

片烟分层工艺流程是备料区人工拆箱,片烟烟块上提升带,水平带输送,在水平输送带上机器人分层,分层后烟块运输,装笼。片烟的输送采用皮带机,可减少造碎和片烟散落。为保证分层均匀,机械手每次下降高度为200 mm。为保证机械手受力均匀,分层时机械手从片烟两侧插入,每侧四个分层齿和四个松散齿。

2 整体结构和工作原理

2.1 基本结构

如图1所示,基于机器人技术的智能化片烟分层系统主要由备料区、输送装置、智能机器人、装笼区组成。整个系统结构合理,片烟的输送、分层、松散以及分层后片烟的输送均自动完成。

2.2 工作原理

基于智能机器人技术的片烟分层生产线及工艺,通过人工进行片烟纸箱的拆箱、纸箱的折叠,并将片烟烟块推送至输送装置;提升带将片烟烟块运送至水平输送带,水平输送带再将片烟烟块运送至分层区,然后,智能机器人进行片烟烟块的分层、松散,机械手将分层出的烟块叉取到水平输送带上,输送装置将分层出的片烟烟块输送至装笼区,由人工装入烟笼。

3 主要工作单元结构

3.1 机器人分层系统结构

如图2所示,机器人分层系统主要由机器人控制柜、固定座、支撑臂、机械手、分层齿、松散齿等组成,该机器人系统为水平多关节四自由度机器人,以交流伺服作为驱动方式,在控制系统的设计上,采用分布式并行处理结构,控制软件的开发平台采用Windows 2000,以面向对象的VC++作为上位系统开发工具,而下位DSP控制程序用标准C语言编写。从而在硬件和软件上保证了机器人具有较高先进性。

工作时,机械手根据设定好的程序(片烟烟块的厚度725 mm,机械手每一次分层向下降145 mm,即分出的每一层厚度145 mm,松散齿与分层齿距离70 mm,即松散位置约在每一层的中心),对片烟进行分层、松散及分层后烟块的叉取放置,所有工艺机器人均自动完成,保证了分层厚度的均匀性。为了降低片烟造碎,分层齿和松散齿采用扁平不锈钢板,并增加了夹板,对烟块叉取进行辅助,从而减小摩擦力,降低造碎。

3.2 输送装置结构

如图3所示,输送装置主要由支架、四台电机、提升带、水平输送带、四组红外线行程开关等组成,水平输送带由三部分组成,分别是等待区、分层区、运输区。相邻皮带间紧密连接,防止片烟散落和减少造碎。红外线行程开关控制片烟烟块在输送装置上的动态。

4 应用效果

通过片烟分层系统的试验验证,以及智能机器人分层、松散等模块在复烤企业的实际应用表明,该智能分层系统性能可靠,工作能力达 55箱 /h[1],并具有以下特点:①自动化程度高。片烟的分层、松散,分层后烟块的输送等工序均自动化完成,实现了无人干预的全自动分层;②分层均匀。分层出的烟块厚度误差在2 cm左右;③造碎率低。智能机械手分层产生的片烟造碎量比人工分层降低5%;④所有输送皮带之间无缝连接,减少了系统漏料;⑤基于智能机器人的的片烟原料重组利用技术,可形成对于复烤线大体量片烟混配加工的工艺流程、工艺参数和设备保障等技术标准[2]。