0 引言

目前,我国建筑能耗约占全国能源消费总量的20%,以燃烧煤炭为主的采暖方式是导致近些年我国各地出现“雾霾”的主要原因之一[1]。寻求绿色的建筑供暖方案已成为当下能源行业的关键性议题。使用地源热泵采集浅层地温能是一种可行的解决方案,其能效比一般在4左右。在建筑物基础构件(如桩)、地下结构物(如隧道)中布置有热交换管的能源地下结构,代替地源热泵系统中的钻孔埋管地下换热器,能够减少地源热泵系统初期投资成本,有效节省地下空间资源。这一技术受到越来越多的学者和工程师的重视。

奥地利和瑞士的岩土工程师在20世纪80年代将能源地下结构的概念应用于工程实践,将热交换管布设在建筑基础底板和桩基中进行换热[2]。近些年,国内也有不少能源桩的工程实践案例,多所高校先后开展了能源桩的试验及理论研究,对能源桩的热交换管布设方式、换热性能影响因素以及热力耦合问题进行了现场试验和数值模拟研究[3-7]。 2018年7月1日,住建部发布的行业标准《桩基地热能利用技术标准》开始实施,标志着我国地下结构浅层地温能的利用步入了新阶段。

利用城市地表以下分布广泛的地铁隧道兼作地下换热器,不仅可以解决地铁在运行过程中废热滞留的问题,将隧道内部废热通过衬砌传递到岩土体中,还可以在冬季提取废热和浅层地温能用于周边建筑供暖,同时达到岩土体的冷热平衡[8]。山岭公路隧道也可以在冬季利用其中段储存的热量来为洞口及路面除冰或进行水沟保温[9-10]。目前相关研究在我国尚处于起步阶段。

热交换管在能源管片中的安装,与在桩基或NATM隧道衬砌等地下换热器中不同,需将热交换管路截断后布置在预制管片中,并预留管片间热交换管的连接空间,待管片安装完成后使用可靠的方式重新连接。换热系统使用年限越长,对管路的整体性和可靠性要求越高。因此,热交换管的连接是能源管片制作和安装的核心。实现热交换管便捷可靠的连接是盾构隧道获取浅层地温能的基础,也是能源管片规模化使用的重要保障。

本文结合国外已有的2个能源盾构隧道工程案例中能源管片的实现方法,对新京张铁路清华园隧道能源管片设计、制作和安装中的相关问题进行总结,并对能源管片的规模化施工面临的问题进行讨论。

1 国内外已有能源盾构隧道概述

目前已知国内外在盾构隧道管片中埋设热交换管的有奥地利Jenbach隧道、意大利都灵地铁隧道和我国新京张铁路清华园隧道3处。英国伦敦Crossrail地铁线在设计阶段也考虑采用此种方式进行地热利用[8],但在实际施工中并未使用。

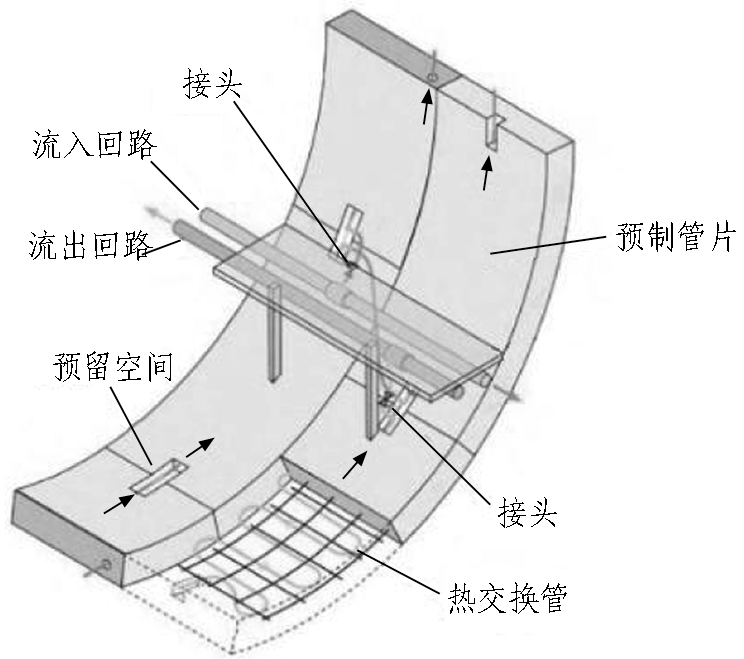

三者均采用将热交换管分段铺设在预制管片中,在管片安装后将管路再次连接的方式。图1为能源管片及其热交换管连接示意图,不同预制管片中的热交换管在管片预留空间处完成连接,并与主管相连形成回路。因此,管片间热交换管的连接是能源盾构隧道施工的关键。

图1 能源管片及其热交换管连接示意图[11]

Fig. 1 Schematic diagram of TES and the connection of its heat exchange pipes[11]

1.1 奥地利Jenbach隧道概况

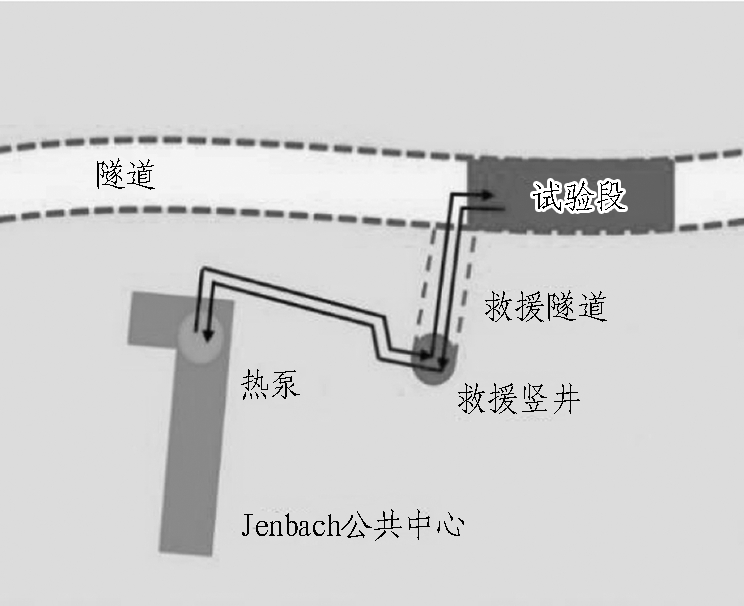

奥地利研究人员于2008年在Jenbach隧道中设计了管片埋管换热系统[12-14],将管片换热系统获取的热量通过救援隧道和竖井引出(如图2所示),每个采暖季可为附近公建提供40 kW的热量。

图2 Jenbach隧道能源管片试验段

Fig. 2 TES in Jenbach Tunnel

该隧道采用“7+1”模式拼装,隧道直径为12 m,管片厚50 cm,环宽2 m,试验段平均埋深为27 m。能源段共27环,总长54 m。热交换管采用如图3所示的方式布设,总长度超过4 700 m。换热系统运行期间可提供10~20 W/m2的换热功率。换热试验发现,考虑热交换管内部流体雷诺数对换热效率的影响,雷诺数从1 200增加到4 200时,换热功率由10 W/m2提升至16 W/m2。

图3 Jenbach隧道能源管片布管示意图

Fig. 3 Layout of TES heat exchange pipes of Jenbach Tunnel

1.2 意大利都灵地铁隧道概况

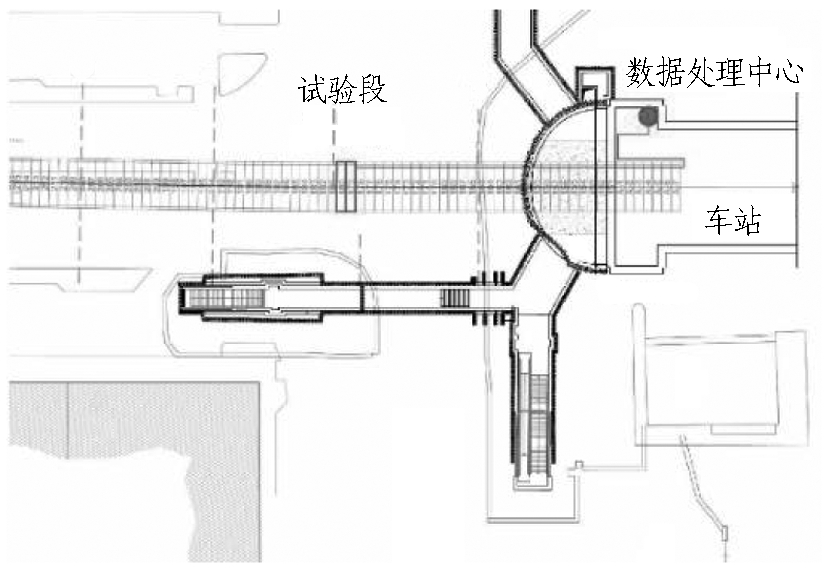

2016年,意大利都灵理工大学学者对在都灵地铁1号线中使用管片埋管换热系统的可行性进行了数值研究[15-16]; 2017年,在地铁隧道中安装了2环能源管片并进行了现场换热试验,试验段位置如图4所示。

图4 都灵地铁隧道能源管片试验段位置

Fig. 4 TES location in Torino Metro Line No.1

该隧道采用“5+1”模式拼装,隧道直径为7.7 m,管片厚30 cm,环宽1.4 m,试验段平均埋深20 m。试验段2环共2.8 m,热交换管布设在管片内外两侧,如图5所示。

图5 都灵地铁隧道能源管片布管示意图

Fig. 5 Layout of TES heat exchange pipes in Torino Metro Line No.1

该地区地下水丰富,实际测得的换热功率高达48.7 W/m2,与文献[15]中数值模拟的预期换热功率50 W/m2相近。分析换热功率较高的原因,一是试验场地地下水条件良好,利于围岩换热;二是采用双层布管的方式增加了换热面积。

1.3 清华园隧道概况

清华园隧道是新建北京至张家口铁路全线唯一采用盾构法施工的隧道。线路自北京北站向北在DK13+400处进入清华园隧道,依次下穿学院南路、北三环、知春路(地铁10号线)、北四环、成府路、双清路,于DK19+420处出地面,包括明挖段1 571.5 m和盾构段4 448.5 m。

清华园隧道采用2台ϕ12.2 m泥水平衡盾构掘进,隧道外径为12.2 m,内径为11.1 m,管片厚55 cm,环宽2 m,采用“6+2+1”模式拼装,混凝土设计强度为C50。

场地层岩以第四系全新统人工堆积层![]() 杂填土和第四系全新统冲洪积层(Q4al+pl)黏性土、粉土、砂类土、圆砾土及卵石土为主。

杂填土和第四系全新统冲洪积层(Q4al+pl)黏性土、粉土、砂类土、圆砾土及卵石土为主。

清华园隧道在连续3环管片中布置热交换管,并在中间环布设温度及应变传感器以监测温度和应变。试验段位于里程DK13+800处,在北京市海淀区学院南路附近,如图6所示,隧道顶部埋深约10 m。

图6 清华园隧道能源管片试验段位置

Fig. 6 TES location in Qinghuayuan Tunnel

2 能源管片中热交换管的选用与布设

能源管片中热交换管的选用、布设与连接是盾构法能源隧道设计的关键。1个管片中布设的热交换管的长度非常有限,需结合管片模板来布置;在管片预制完成后,需考虑热交换管在同环管片间、环与环之间如何连接;接头要能够承受隧道施工和运行的不利影响(如施工中错台和纵/环缝张开等),需具有足够的变形能力。

2.1 热交换管材料的选择

GB 50366—2009《地源热泵系统工程技术规范》推荐在地埋管换热系统中使用聚乙烯管(PE)和聚丁烯管(PB)。用于地暖或地源热泵的聚乙烯管主要有过氧交联聚乙烯管(PE-Xa)、耐热聚乙烯管(PE-RT)和高密度聚乙烯管(HDPE)3类,三者热物性差距不大,导热率都在0.4 W/(m·℃)左右。

PE-Xa管的柔韧性好,易于弯曲,但只能使用金属管件通过机械连接,而其他2种可使用同质管件进行热熔连接;PE-RT管常用作地暖管,然而家庭装修的铺设环境较隧道工程现场环境要好很多,在隧道施工中容易将PE-RT管刮坏,影响其长期使用性能;HDPE管既可使用同质管材热熔连接,也可使用机械接头连接,且其密度较高受划痕影响较小,更适合于隧道现场施工。3种管材均为聚乙烯材料,其弹性模量、横向及纵向断裂伸长率相近,断裂伸长率均大于300%,能够承受隧道施工和运行产生的不利变形,不会影响管材的正常使用。

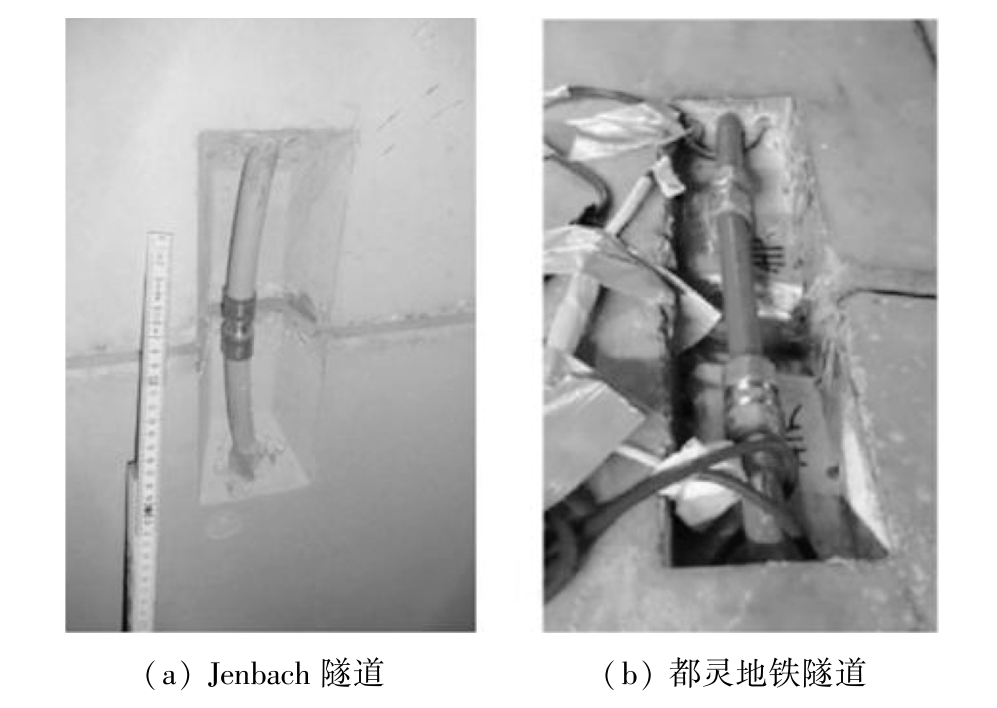

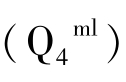

奥地利研究人员选择直径20 mm、厚2 mm的PE-Xa管进行试验,并与德国Rehau公司联合开发了一种PE-Xa管的快速连接机械接头,在Jenbach隧道中进行了首次使用,如图7(a)所示[12]。在都灵地铁隧道试验中采用了类似的接头连接技术,但具体实现方式不同,如图7(b)所示[15]。后者在连接时可对连接段管长进行调整,更便于施工;但是,已查阅文献中没有给出连接接头对管片模板的设计要求,也没有给出对接头的连接可靠性、使用寿命等性能的论证分析。

图7 热交换管机械连接

Fig. 7 Mechanical connection of heat exchange pipes

连接管片间的热交换管时,热交换管的一端固定在管片的预留空间内,另一端在管片内部且不可伸长,使用机械接头时对预留空间内热交换管的长度要求较为严格,都灵地铁隧道采用双接头的连接方式,应该是为了解决这个问题。考虑到要在既有管片模具基础上预制能源管片,而采用热熔连接对熔接长度的要求相对宽松,且完成热熔后管路的一体性也能够得到保证,故清华园隧道采用热熔方式完成管片间的热交换管连接。此外,热熔接头材料的一体性强,能够承受隧道施工过程中的不利变形。

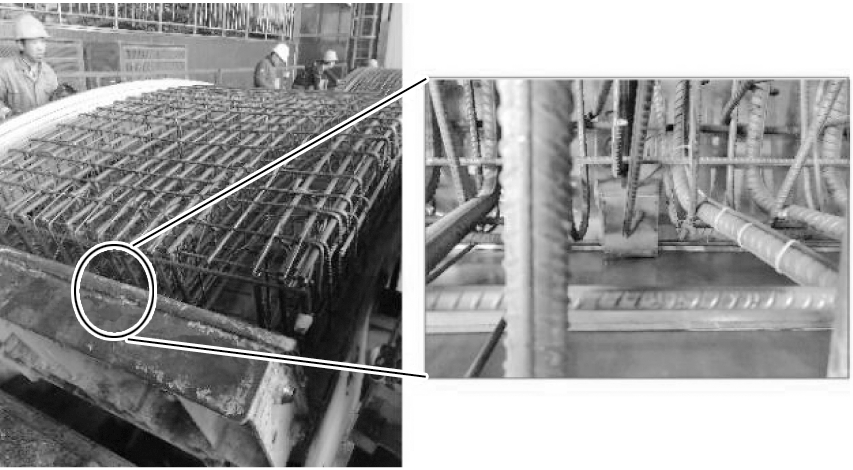

在清华园隧道管片制作过程中,预留空间受钢筋笼的限制,允许的最大尺寸为10 cm×10 cm×8 cm。基于上述考虑,本次试验选择外径25 mm、厚2.3 mm的HDPE管。图8为热熔连接完成现场图。

图8 热交换管热熔连接

Fig. 8 Fusion connection of heat exchange pipes

2.2 布管方式的选择

热交换管一般采用弯曲排布的方式,布管间距、弯头数量对换热功率的影响目前主要以有限元模拟的方法来进行定量分析。在隧道衬砌中,当热交换管的间距在40~50 cm时,单位长度热交换管的换热功率最高[17]。由于流体在管道中通过弯曲处时可能积攒气泡,而气泡的存在会影响换热介质的流动从而降低其换热效率,因此应尽量减少管道的弯曲。预制管片环向长度往往是纵向的2倍,因此弯头采用沿环向布管的方式更少。国外2个实例中布管间距设置为25~30 cm,单位长度热交换管的换热功率有所下降,但总换热功率增加。两者之间存在相互制约的关系,实际布管方式还需考虑工程实际需求。

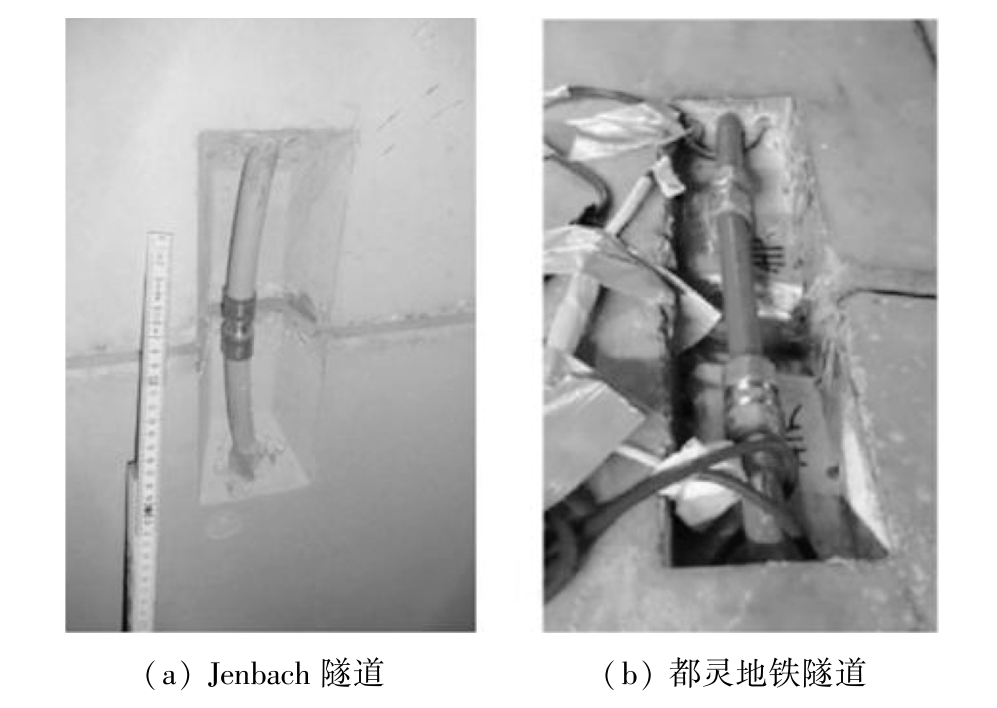

清华园隧道管片环向长度约为4.5 m,纵向长度约为2 m,采用环向布管方式,管间距设计为45 cm,距管片边缘距离最短为10 cm。连接端设在管片环向中部,如图9所示,图中网格状底线为配筋,边界为结构投影线。

图9 清华园隧道能源管片布管方式(单位: mm)

Fig. 9 Layout of TES heat exchange pipes in Qinghuayuan Tunnel(unit: mm)

3 清华园隧道能源管片预制

将热交换管按设计要求绑在钢筋笼的同时,还需在管片的环向中部预留出热交换管后期连接的空间,这是能源管片预制中必须解决的问题。

3.1 热交换管的实际布设

热交换管通过塑料扎带固定在钢筋笼上,根据实际配筋情况,热交换管的实际布设间距约为44 cm,1块管片中热交换管的布设量约为20 m。为方便热交换管的后期连接,预留空间均设置在管片短边中间处。

在实际安装过程中,热交换管在钢筋笼制作完成后绑扎于钢筋笼内侧,由于在其中穿行阻力较大,实际布管难以保证各弯曲处的弯角相同,且受钢筋笼的限制,弯曲半径较小时可能会使热交换管被压扁,因此,实际布管尺寸相比图9会存在一定误差。实际布管情况如图10所示。

图10 实际布管情况

Fig. 10 Actual layout of heat exchange pipes

3.2 预留连接空间的实现

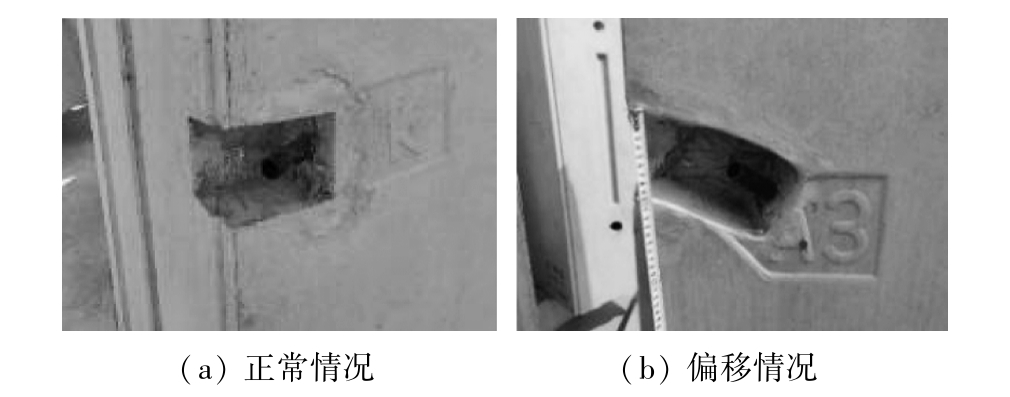

相邻管片热交换管的连接在管片连接完成后进行,需在管片预制过程中留出热交换管引出和连接的空间,同时预留空间尺寸需便于工人操作。同时,预留空间尺寸受配筋和保护层厚度的限制,各向不得超过10 cm。

利用原有管片模板进行能源管片制作时,可通过在钢筋笼环向两侧点焊定位盒来预留空间。定位盒为10 cm×10 cm×8 cm的空心长方体,其靠近钢筋笼外表面的2个面用于现场连接操作,沿管片环向的1面中心留有1个直径26 mm的圆孔,热交换管从此处穿出,两侧面需进行切角以保证能与模板紧密贴合。定位盒布置如图11所示。

图11 模板中定位盒布置

Fig. 11 Layout of positioning box-out

管片脱模后对应定位盒的预留空间如图12所示,分别是定位牢固和不牢固发生偏移的情况。由于定位盒点焊在钢筋笼上,固定不够牢靠,因而在振捣过程中定位盒可能发生松动而偏离预定位置,导致预留口发生位置偏移。由于定位盒偏移后连接空间变小,使得交换管的连接不易操作,只能将突出部分混凝土切割掉。

图12 定位盒定位正常及偏移情况

Fig. 12 Normal and offset of positioning box

为保证热交换管连接的可靠性,预制时热交换管引出长度应适当长于定位盒长度,在连接时稍作修剪,热熔效果更好。

3.3 管片的成型与养护

热交换管布置好后,在管片浇筑前需检验其通畅性及气密性,检查合格后用套头封闭端头,以防止在混凝土浇筑及振捣过程中浆液流入管路,后期凝固发生堵管现象。

内设热交换管的管片与其他常规管片一样,使用C50纤维混凝土,浇捣结束后静养2 h,然后开始蒸养,蒸养最高温度不超过 60 ℃,升温速度不宜超过15 ℃/h,恒温2 h,在恒温时相对湿度不小于90%,降温速度不易超过10 ℃/h。当管片蒸养达到规定的强度后,可脱模并在自然条件下静停。

4 能源管片现场安装

能源管片脱模后如图13所示,在管片厂静停56 d强度达到要求后,运送至现场进行安装。能源管片安装时,由于增加了热交换管的连接,需考虑预留连接空间对盾构工作的影响。此外,热交换管的连接也要考虑如何做到不影响盾构掘进。

图13 能源管片成品

Fig. 13 TES before installation

4.1 管片就位

能源管片的现场安装与普通管片相近,通过真空吸盘移动到预设位置后使用螺栓将其固定。由于能源管片内侧表面有开口,分别为中段布置传感器的开口和两端热交换管预留连接空间的开口,而开口可能影响真空吸盘的真空度,因此,吸起时需在开口处进行填充并用胶布进行封闭。封闭后管片可正常拼装。现场安装情况如图14所示。

图14 能源管片现场安装

Fig. 14 Installation of TES

4.2 热交换管连接

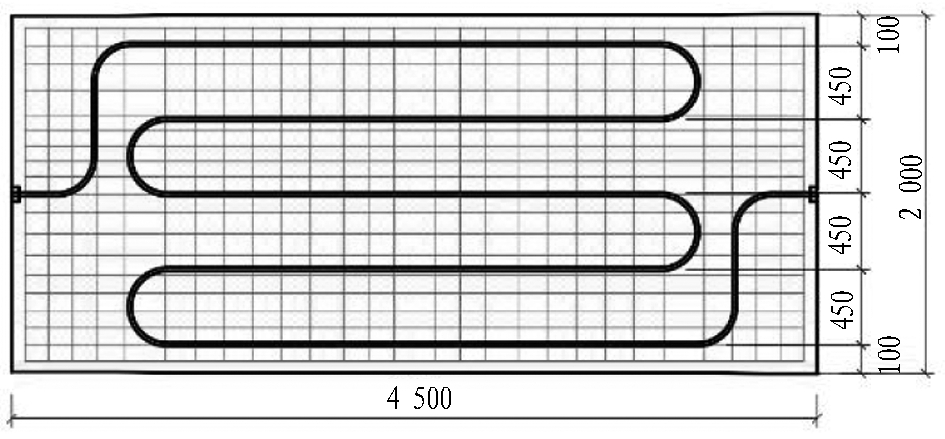

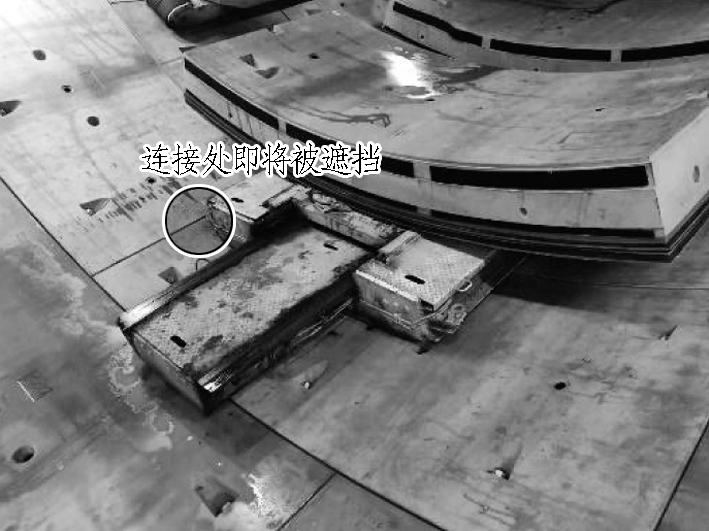

不同管片间热交换管的连接原计划在管片安装完成后实施。盾构每环掘进时间约为2 h,而热交换管使用热熔连接较慢,1环9个接头约需3 h。1环管片安装完成后盾构轨道随盾构掘进前移,管片铺设后即作为轨道支座,此时接头被盾构遮挡,故没有条件完成所有热交换管的连接。盾构管片运输装置遮挡管片接头的情况如图15所示。因此,将接头分为2部分: 1)首先连接会被盾构和箱涵遮挡的接头,这些接头在箱涵安装后会被永久性遮挡,3环共9个接头,按照被盾构遮挡的顺序现场判断连接顺序,1个接头的连接时间约为20 min; 2)剩余18个接头在完成箱涵铺设后,利用现场的施工台架进行连接。

图15 管片接头被遮挡

Fig. 15 Covered segment joints

在接头连接时,操作面并不理想,如图16所示。图16(a)操作面位于下端弧面,站立不便;图16(b)操作面位于台架上,在高处进行热熔作业相对困难。盾构设有用于螺栓连接的操作面(阶梯),应有类似的操作面以便于热交换管连接。

图16 接头连接操作面

Fig. 16 Operating surface of pipe joint connection

现场同一环的热交换管连接完成后有1处开口,方便后续不同试验工况中环与环之间串联或并联连接。对各环分别进行打压试验,各环流通性良好,且未见接头处发生渗水现象。实际安装结果也表明施工对接头处完整性并无影响。

5 对能源管片规模化制作与安装的思考

如前所述,目前国内外实际运行的能源盾构隧道仅奥地利Jenbach隧道1处,北京清华园隧道的3环和意大利都灵地铁隧道的2环均为试验研究使用。但是,随着能源问题日益严峻,盾构隧道获取浅层地温能作为一种可行的能源方案,使得能源管片的规模化生产也将提上日程。

本次能源管片制作中,采用定位盒预留连接空间、选用热熔接头进行现场连接的方式,仅适合试验用途的小规模管片制作,在施工过程中发现了不少具体问题,笔者由此对盾构隧道中大批量使用能源管片可能遇到的困难和问题以及解决方法进行了思考。

5.1 管片间热交换管的连接方式

管片间热交换管连接的可靠性与便捷性是影响能源管片大批量使用的关键因素。如按本试验中的连接方式进行大规模安装,将增加隧道建设的成本并延长工期,需要进一步改进。

由于管路连接空间有限,因此方便快捷的机械接头应是首选,PE-Xa管质地较软更易于操作;同时,应借助管片螺栓连接的操作面实现管片螺栓连接与热交换管连接同步进行。

机械接头的缺点是两端管材固定,接头安装时管材无法与接头压紧,可能留有缝隙。在能源管片规模化生产之前,还需对机械接头进行改良和可靠性测试。

5.2 管片模板的改进

本文管片间热交换管连接处的预留空间通过在钢筋笼上焊接定位盒实现,与模板之间仍存在空隙,漏浆的情况难以避免,因此,在热交换管端头处还需做好防止堵管的工作。

在实际操作中,定位盒制作精度要求较高,成本不可忽略,且与钢筋笼焊接时误差不可避免,这在机械化的盾构施工中是不可接受的。

可见,制作新的满足能源管片热交换管连接要求的管片模板,是能源管片大规模生产所必需的。

5.3 热交换管的布设

布设热交换管应与钢筋笼的制作同步,防止摩擦阻力阻碍热交换管穿行,也避免产生刮痕。

热交换管端头处预留空间的开口会影响盾构真空吸盘的正常工作,因此,要把定位盒设置在真空吸盘区域外的位置。

总之,本次能源管片的制作虽然是针对试验研究,但是遇到的问题对规模化管片制作是有借鉴的。能源管片的规模化制作,需结合现有的管片制作工艺和盾构施工要求,结合管片中和管片间热交换管的布设与连接特点,研发便捷可靠的连接接头,并改进管片模具,使管片间热交换管的连接能够在管片安装的同时完成。

6 结论与讨论

利用浅层地温能的能源盾构隧道是一种新型的绿色能源利用技术。新京张铁路清华园隧道是我国首例能源盾构隧道。本文以清华园隧道能源管片为研究对象,结合国外仅有的2个工程研究实例,对能源管片的制作与安装进行了总结梳理,对管片中热交换管的布置、能 源管片的预制及现场安装进行了详细说明。

管片间热交换管连接的可靠性与便捷性是能源盾构隧道得以大规模应用的关键因素。本文涉及的3环能源管片制作体量小,制作施工方法并不完全适用于规模化的管片生产。能源管片的规模化使用离不开管片制作方法及施工工艺的不断改进。本文结合此次制作安装过程中具体的实现方法,对能源管片的规模化制作与安装提出了一些建议,希望对今后能源管片的大规模施工有借鉴作用。

致谢

感谢京张铁路清华园隧道的设计单位中铁工程设计咨询公司、管片生产单位北京中铁房山桥梁有限公司、施工单位中铁十四局清华园隧道2标段项目部在试验立项、管片制作及安装过程中的大力帮助。

尤其感谢刘方、刘建友、高少彬、谷雨、张清阳、姜亮、陈新强、杜贵新及欧鹏江等在课题进展的各个阶段对笔者的大力帮助!

参考文献(References):

[1] 中国建筑节能协会能耗统计专委会.中国建筑能耗研究报告[R]. 上海: 中国建筑节能协会能耗统计专委会,2017.Energy Consumption Statistics Committee of China Association of Building Energy Efficiency. Research report of building energy consumption in China [R]. Shanghai: Energy Consumption Statistics Committee of China Association of CABEE, 2017.

[2] BRANDL H. Energy foundations and other thermo-active ground structures [J]. Géotechnique, 2006, 56(2): 81.

[3] 桂树强,程晓辉. 能源桩换热过程中结构响应原位试验研究[J]. 岩土工程学报, 2014, 36(6): 1087.GUI Shuqiang, CHENG Xiaohui. In-situ tests on structural responses of energy piles during heat exchanging process [J]. Chinese Journal of Geotechnical Engineering, 2014, 36(6): 1087.

[4] 郭红仙, 李翔宇, 程晓辉. 能源桩热响应测试的模拟及适用性评价[J]. 清华大学学报(自然科学版), 2015, 55(1): 14.GUO Hongxian, LI Xiangyu, CHENG Xiaohui. Simulation and applicability of thermal response tests in energy piles [J]. Journal of Tsinghua University (Science and Technology), 2015, 55(1): 14.

[5] 刘汉龙, 孔纲强, 吴宏伟. 能量桩工程应用研究进展及PCC能量桩技术开发[J]. 岩土工程学报, 2014, 36(1):176.LIU Hanlong, KONG Gangqiang, WU Hongwei. Applications of energy piles and technical development of PCC energy piles [J]. Chinese Journal of Geotechnical Engineering, 2014, 36(1): 176.

[6] 陈小龙, 曹诗定. 能源地下工程在上海地区的适用性研究[J]. 土木工程学报, 2009, 42(10): 122.CHENG Xiaolong, CAO Shiding. Applicability of energy saving geo-technology in Shanghai [J]. China Civil Engineering Journal, 2009, 42(10): 122.

[7] YOU Shuang, CHENG Xiaohui, GUO Hongxian, et al. Insitu experimental study of heat exchange capacity of CFG pile geothermal exchangers [J]. Energy and Buildings, 2014, 79: 23.

[8] WINTERLING R, NICHOLSON D P, WINTER A, et al. The design of thermal tunnel energy segments for Crossrail, UK [J]. Engineering Sustainability, 2014, 167(3): 118.

[9] ZHANG Guozhu, XIA Caichu, YANG Yong, et al. Experimental study on the thermal performance of tunnel lining ground heat exchangers [J]. Energy and Buildings, 2014, 77: 149.

[10] 熊泽琛. 能源地下结构的传热与多场耦合分析[D]. 北京: 清华大学, 2018.XIONG Zechen. Analysis for heat transfer and multi-field coupling of energy geostructures[D]. Beijing: Tsinghua University, 2018.

[11] CHEN Q, PILLAI A, CHENDORAIN M. Developments in thermal pile and thermal tunnel linings for city scale GSHP systems[C]// Thirty-Eighth Workshop on Geothermal Reservoir Engineering. [S.l.∶s.n.], 2013: 198.

[12] Geothermal segments: The tunnel as heat supplier[EB/OL].[2019-04-20]. https://www.bft-international.com/en/artikel/bft_Geothermal_Segments_The_Tunnel_as_Heat_Supplier_2568184.html.

[13] FRODL S, FRANZIUS J N, BARTL T. Design and construction of the tunnel geothermal system in Jenbach[J]. Geomechanik und Tunnelbau, 2010, 3(5): 658.

[14] FRANZIUS J N, PRALLE N. Turning segmental tunnels into sources of renewable energy[J]. Civil Engineering, 2011, 164(1): 35.

[15] DonNA A, BARLA M. The role of ground conditions on energy tunnels′ heat exchange [J]. Journal of Environmental Geotechnics, 2016, 3(4): 214.

[16] BARLA M, DonNA A D, PERINO A. Application of energy tunnels to an urban environment [J]. Geothermics, 2016, 61: 104.

[17] LEE C, PARK S, CHOI H J, et al. Development of energy textile to use geothermal energy in tunnels [J]. Tunnelling and Underground Space Technology, 2016, 59: 105.