管片生产是盾构施工中一项复杂且对质量和工艺要求较高的分部工程,管片质量的好坏直接影响盾构隧道的质量。管片外部几何尺寸偏差影响管片拼装甚至造成破损、错台、渗透水,管片内在质量,如硬度、强度则影响管片的使用寿命等[1]。

1 管片的尺寸规格及选型要求

1.1 管片规格与组成

(1)管片规格:管片内径5500mm,环宽为1.5m和1.2m(在R<350m半径区间的管片环宽采用1.2m)两种,厚度350mm。

(2)管片组成:每环管片分6块,1块封顶块,2块相邻块,3块标准块。

1.2 管片规格选择与优缺点

与环宽1.2m的管片相比,采用环宽1.5m的管片有以下优点:一方面,减少了20%的环向接缝数量,降低了接缝漏水的概率,提高了隧道防水质量;另一方面,降低了接缝止水材料和连接螺栓的使用量,减少了20%的拼装时间,提高了施工速度[2]。

但选择环宽更宽的管片也有其缺点:拼装形成的管片轴线较难调整,如果与盾构轴线形成夹角,也不容易调整。

1.3 管片选型要求

首先,管片选型要符合设计线路的要求。根据隧道中线的平曲线和竖曲线的走向,管片又分为标准环、左转环、右转环3类。直线上选标准环,左转曲线上选左转环,右转曲线上选右转环。其次,管片选型还要适应盾构机的姿态,以便利于盾构机纠偏。最后,管片的选择要考虑到管片之前的接缝数量、防水性能、工期、连接螺栓数量、管片制做的费用、所处的地质条件、所需要的工期及所用的盾构机类型等。

2 管片生产与自动化流水线

2.1 管片生产

目前天津地区正式生产管片的厂家有6家,中铁十八局集团第四工程有限公司管片制作项目经理部作为央企,从2004年开始给天津地铁供应管片。初期使用意大利生产的管片模具,采用固定模具生产方式,方法陈旧落后。经过几年的技术革新,于2009年成为天津第一家采用流水线方式生产管片的企业,投入管片模具14套(1.5m环宽模具11套,1.2m环宽模具3套),优化了生产工艺,提高了管片质量,至今已为天津地铁生产供应合格管片42363环。

2.2 自动化流水线

自动化流水线生产采用HSL66GP生产线,1+4式全自动地铁管片生产线,由控制系统、生产线、养护线、浇筑室、平移小车、浇注系统和养护系统组成。1条生产线有68个工位,其中66个工位布置11套模具,2个空位可补单块管片。整个流水线由控制系统调节,通过电脑软件PLC控制各个驱动电机,由驱动电机或者驱动电机带动液压泵站来完成相应的工作。包括:平移小车前后行走、模具移动、养护室门的开关、振动马达的启动和停止、混凝土料斗的移动和下料等。当各个动作到位后,都有相应的传感器或控制开关把动作情况反馈给PLC,在PLC做出判定后做出下一个动作。通过以上控制,模具在生产线上有规律的按一定节拍行走,操作工人在固定的工位上完成各道工序的 操作。

3 影响管片质量的因素

影响管片质量的因素很多,主要有:原材料选择、混凝土配合比、工人操作水平、管片模具精度、钢筋笼制作是否规范、混凝土振捣、收水、养护(蒸养和水养)、起吊、存放等,任何一个环节的错误都有可能影响管片的质量。其中管片模具在管片的生产过程中对管片的内外部质量及几何尺寸起关键性作用。下面重点论述管片模具的选择、构造、施工技术要求和保养注意事项等。

3.1 选择管片模具的注意事项

(1)管片模具选择生产厂家时,需要经过招投标手续,要考虑生产厂家的生产能力、产品质量、市场占有率、售后服务、技术保障、报价等因素,确保管片模具符合设计要求。如果厂家提供的模具出现缺陷,将增加后期的生产成本,带来安全隐患,进而降低生产效益。

(2)保持管片模具的精度强度长期不变。模具寿命要求重复使用成千上万次,要求保持精度强度不变。提高模具的生产标准,把校正工作减少到最低限度。

(3)提高管片模具的表面光洁度。光洁度低会导致清洗困难,延长清洗时间,加重工人的劳动强度,甚至造成脱模困难。

(4)保障操作工人的人身安全。管片生产操作的对象是数吨重的混凝土,劳动强度大,重复性高,生产周期长。模具生产厂家应简化模具操作流程,提高现场工作安全度。

3.2 模具构造及特点

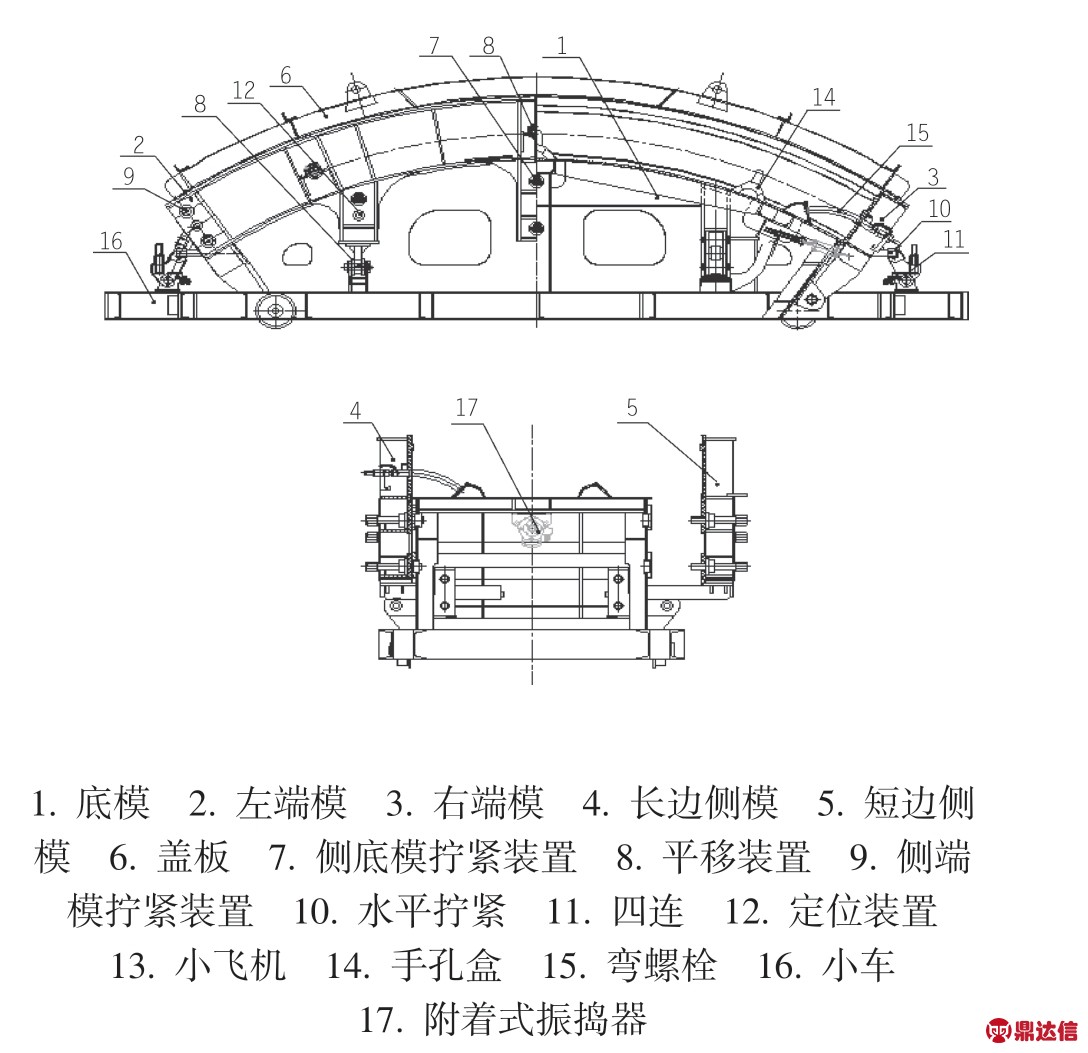

模具主要构造如图1所示。模具特点:结构稳定、精度高、操作简便、模具使用寿命长。

图1 盾构管片模具示意图

3.3 模具各部分的组合方式

(1)平移开合的侧模开合方式;(2)翻转式的端模开合方式;(3)圆锥定位的定位方式;(4)采用梯形螺纹的紧固螺栓;(5)模具在侧板与底板、侧板与端板、端板与底板间均装有橡胶密封条。

4 管片生产操作程序及施工技术

4.1 开模、合模

(1)开模:作业人员按照操作顺序将模具侧模、端模固定螺栓拆开。

(2)合模:模具在合模前全部铲除混凝土残渣,并用压缩空气冲净模具表面。清理模具时,严禁用锤敲击模具内腔的任何部位,严防模具表面损坏。检查模具上边缘是否被磕碰,如磕碰要进行整修。模具合模时,螺丝紧固要按先后顺序,先合端头板再合侧板。

(3)模具检验:模具在每次使用前必须进行宽度、弧、弦长和内腔高度的检验。宽度采用内径千分尺检查,允许±0.4mm偏差;弧、弦长采用样板、塞尺,允许±0.4mm偏差;内腔高度采用高度尺检验,允许-1~+2mm偏差。

4.2 模具清理、涂脱模剂

(1)模具清理:作业人员彻底清理残留混凝土残渣,并用压缩空气吹干净。

(2)涂脱模剂:脱模剂采用水质脱模剂,涂脱模剂由专人负责。涂脱模剂前,先检查模具内表面是否留有混凝土残积物,如有应返工清洁。涂抹时,使模具内表面全部均布薄层脱模剂,特别注意模具拐角处不得漏涂;如果有流淌的脱模剂积聚,应用海绵清理干净。

4.3 钢筋笼骨架入模及预埋件安装

(1)根据槽道预留的固定孔洞位置在底模面板对应位置钻孔,在底模上焊固定螺栓,螺杆(丝)凸出底模。待槽道安装后,用塑料螺母固定槽道,保证槽道固定牢靠,以免在混凝土浇筑振捣过程中发生位置偏移。当采用真空吸盘起吊管片时,塑料螺母能与螺杆分离。

(2)钢筋笼应置于模具平面中间,其骨架底面和侧面按规定位置和数量安置高强度工程塑料支架,支架高度必须符合设计要求的保护层厚度。

(3)安装注浆管时,其底面必须平整密贴于底模上。安装注浆管、预埋槽道必须紧固,不得有松动现象,以防在振捣时移位。

(4)钢筋笼上不得有黄油、脱模剂等。

(5)检查钢筋笼骨架保护层厚度、芯棒螺旋筋的位置。

4.4 混凝土浇捣

浇筑管片采用高强度高抗渗混凝土,塌落度控制在30~70mm。振捣至混凝土表面不再冒出气泡、不再显著下沉、表面泛浆、模板拼缝出现浆水时混凝土振捣密实,可以停止振捣。不能使用含杂物的落地灰,确保管片整体质量。浇筑混凝土时要随时检查弯芯棒,防止弯芯棒滑脱,造成堵孔现象。震动过程中目视检查各连接螺栓、螺栓底座及注浆孔,发现任何一部分松动都立即停止,紧固后再启动。构件成型后,应将洒落在模板上的混凝土残渣和浆皮清理干净。

4.5 收水

(1)混凝土浇捣完成后,打开盖板,用拉扛来回进行压磨外弧面,将多余混凝土去掉,并保证外弧面平整。

(2)用塑料薄膜覆盖,防止水分散失。

(3)根据气温再间隔一段时间,用拉扛做管片与外弧面第二次收水。

(4)待混凝土开始初凝时用铁抹刀抹光面,使其表面平整、光滑。使用铁抹精工抹平,力求表面无抹刀痕迹。

(5)用塑料薄膜覆盖保湿,然后推进蒸养房蒸养。

4.6 管片起吊

蒸养结束后,按照操作规程用真空吸盘将管片从模具中吊起,放到翻转架上翻转90°(立放),然后进入水养阶段。

5 结束语

随着我国城市建设突飞猛进,对企业技术和质量的要求也变得越来越高。地铁建设除了要有高质量的管片模具外,施工人员的敬业精神对管片质量的影响也非常重要。没有员工的精心操作,再好的设备也只是冰冷的机器,只有人才、施工技术和设备的有机结合,才能为管片质量和企业的发展奠定坚实的基础。

[参考文献]

[1] 张金镌,刘增喜,逄晨. 预制混凝土衬砌管片模具的改进研究[J]. 混凝土与水泥制品,2018(10):87-91.

[2] 王波. 成都地铁盾构管片预制生产线设计及质量保证措施[J]. 国防交通工程与技术,2016,14(S1):34-36+12.