摘 要:利用ANSYS FLUENT对不同入口角度旋风分离器进行了数值模拟,结果显示:入口角度对分离器压降,分级效率,50%切割粒径,湍动能分布,切向速度分布均有影响。入口角度θ=90°时,分离效率提高3.9%;随着弯曲角度增大,分离空间的最大切向速度增大;θ=-45°和θ=-90°时对分离器排气口附近的湍动能有较为明显的影响;当弯曲角度达到临界角θ=45°时,随着弯曲角度增大,压降增大明显,压降最大增大8.6%;θ=90°时相比于传统型分离器50%切割粒径从2.6 μm减小到1.8 μm。

关键词:旋风分离器;数值模拟;入口角度

0 引言

旋风分离器因其结构简单被广泛的应用于石油、化工、电力等行业,现有的分离器对大于10um颗粒物有较好的分离效果,但随着国家对环保要求的提高,分离器的性能有待于提高。分离器性能提高主要从如何降低能耗和提高对细小颗粒的捕捉能力两方面考虑,降低能耗就是减少流经分离器的压力损失,压降主要由分离器进口、分离器本体和分离器排气管三个部分引起的压力损失[1]。王璐等[2]认为入口切进度对排尘口截面涡核运动特性的影响会因蜗壳包角而有所不同。兰江等[3-5]认为分离器集灰口结构对其性能有较大影响。但是入口角度对分离器性能影响的研究很少有报道。

文中采用RSM模型和DPM模型从不同入口角度对分离器性能的影响进行分析。

1 数值计算模型

模拟的分离器是气固两相流动,采用比较常用的方法即欧拉—拉格朗日计算方法,该方法典型的模型组合为RSM模型对连续相的计算和DPM模型对颗粒相的计算[3-6]。

1.1 几何尺寸及网格划分

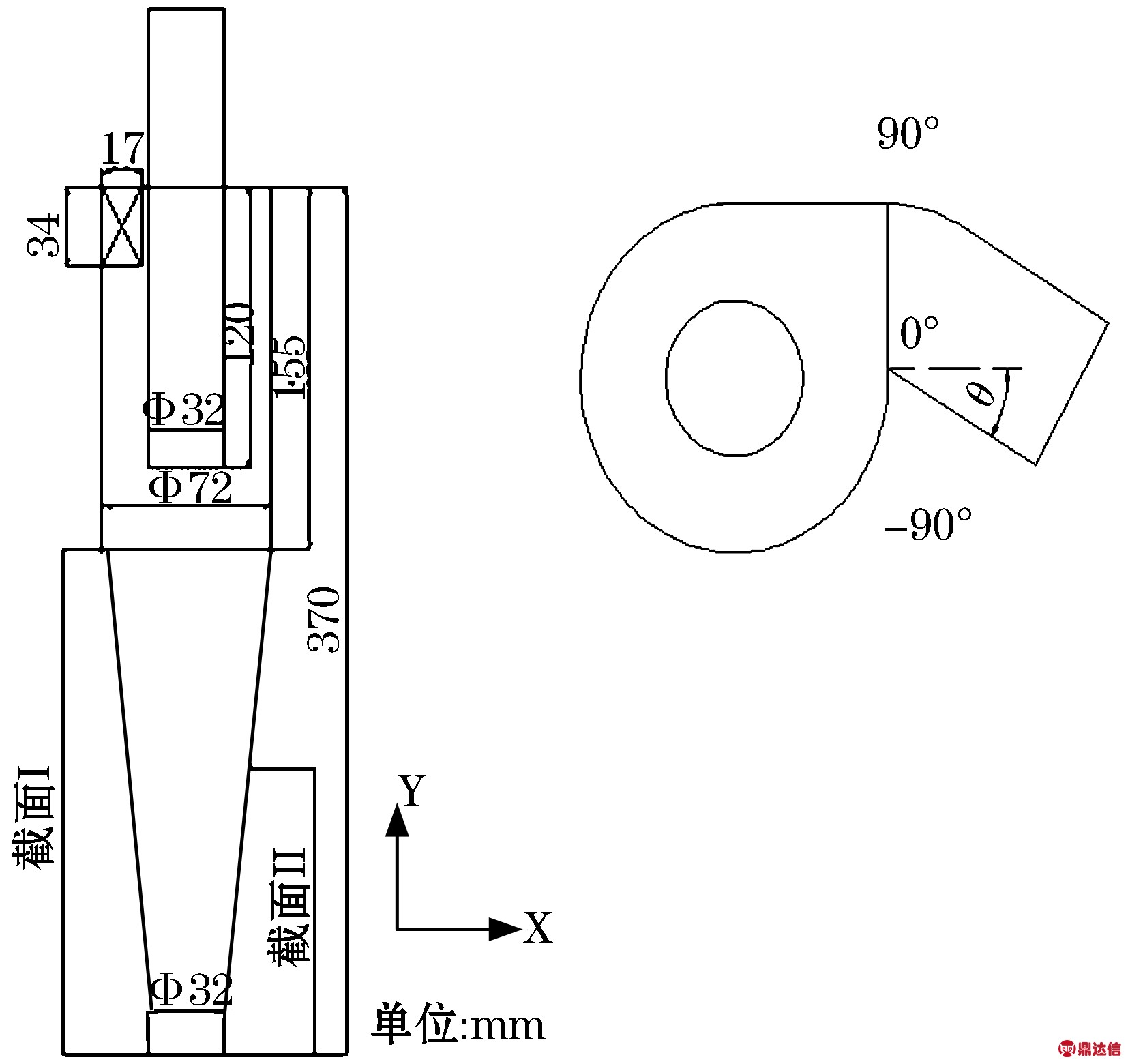

分离器的几何尺寸如图1所示。其中入口角θ分别取-90°、-45°、0°、45°、90°。全局采用ICEM进行六面体网格划分,为满足计算精度要求,网格整体质量要求达到0.6以上,如图2所示。

图1 旋风分离器结构示意图

Fig.1 Structural sketch of cyclone separator

图2 旋风分离器计算网格

Fig.2 Computational grids of cyclone separator

1.2 湍流模型的选择

RSM模型对三维强旋流有较好的模拟结果,DPM模型适用于模拟体积分数较低(5%)的离散相,这一点也被其他国内外学者证实[7-10],因此可以采用RSM模型和DPM模型对比分析5种不同入口角度的分离器性能。

1.3 控制方程

由于气相流体在分离器内呈现各向异性的强旋流动特性,因此采用连续性方程、动量方程及RSM方程进行封闭求解[1,2,5]:

连续性方程:

(1)

动量方程:

(2)

Reynolds应力方程:

(3)

式中:Cij为对流项;Dij为扩散项;其中,DT,ij为湍流扩散项;Dl,ij为分子粘性扩散项;Pij为雷诺剪应力产生项;φij为压力应变项;εij为粘性耗散项。

颗粒相方程[5]:

(4)

![]() =upi

=upi

(5)

式中:μ为流体的黏度;ρ为流体密度;ρp为颗粒密度;dp为颗粒直径;Rep为颗粒雷诺数;CD为颗粒的曳力数。(ρp-ρ)gi/ρp为颗粒所受重力,Fi为颗粒在流场中所受其他的作用力,因只考虑单相耦合,不考虑颗粒相对气相的影响,所以其他力忽略不计。

1.4 边界条件的设定

模拟计算是在单相模拟收敛后,再引入颗粒相求解,因此既要有单相边界条件又要有两相边界条件的设定,而两相边界条件的设定主要是对颗粒相的设定。进出口的边界条件的设定见表1,壁面边界条件设置为无滑移边界,近壁处用标准的壁面函数处理。

表1 边界条件设定表

Table 1 Settings of boundary conditions

1.5 参数设置

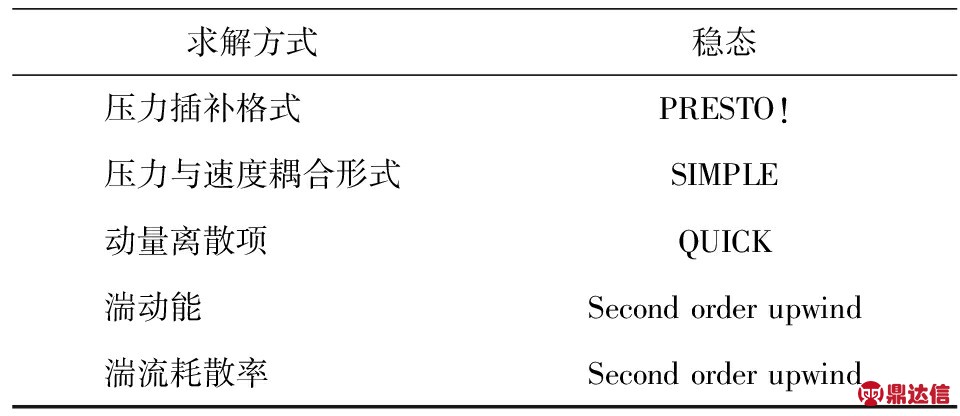

方程求解中各个参数及计算精度的设置见表2。

表2 方程求解参数设置表

Table 2 Settings of solving parameters for equation

2 模拟结果分析

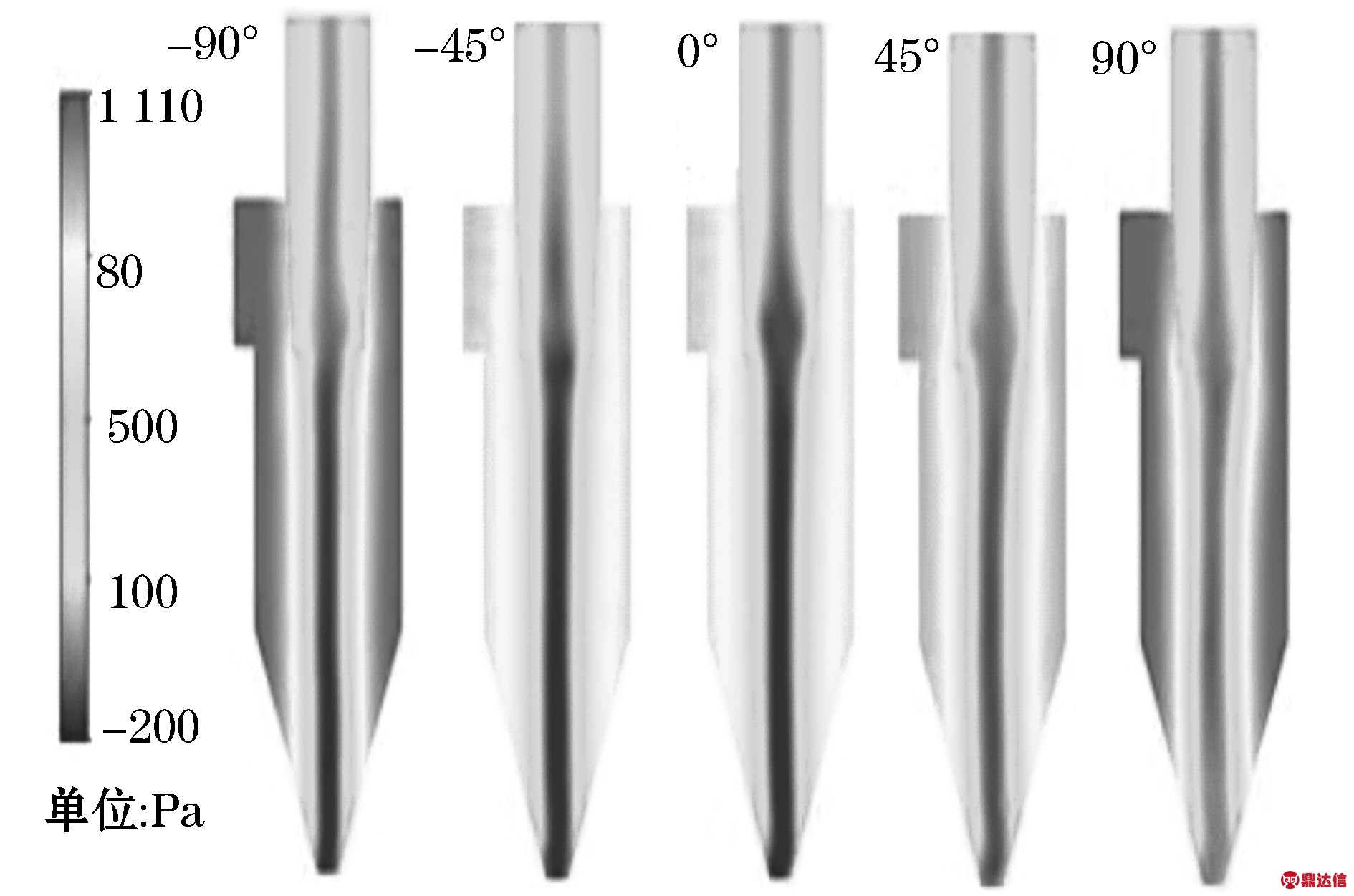

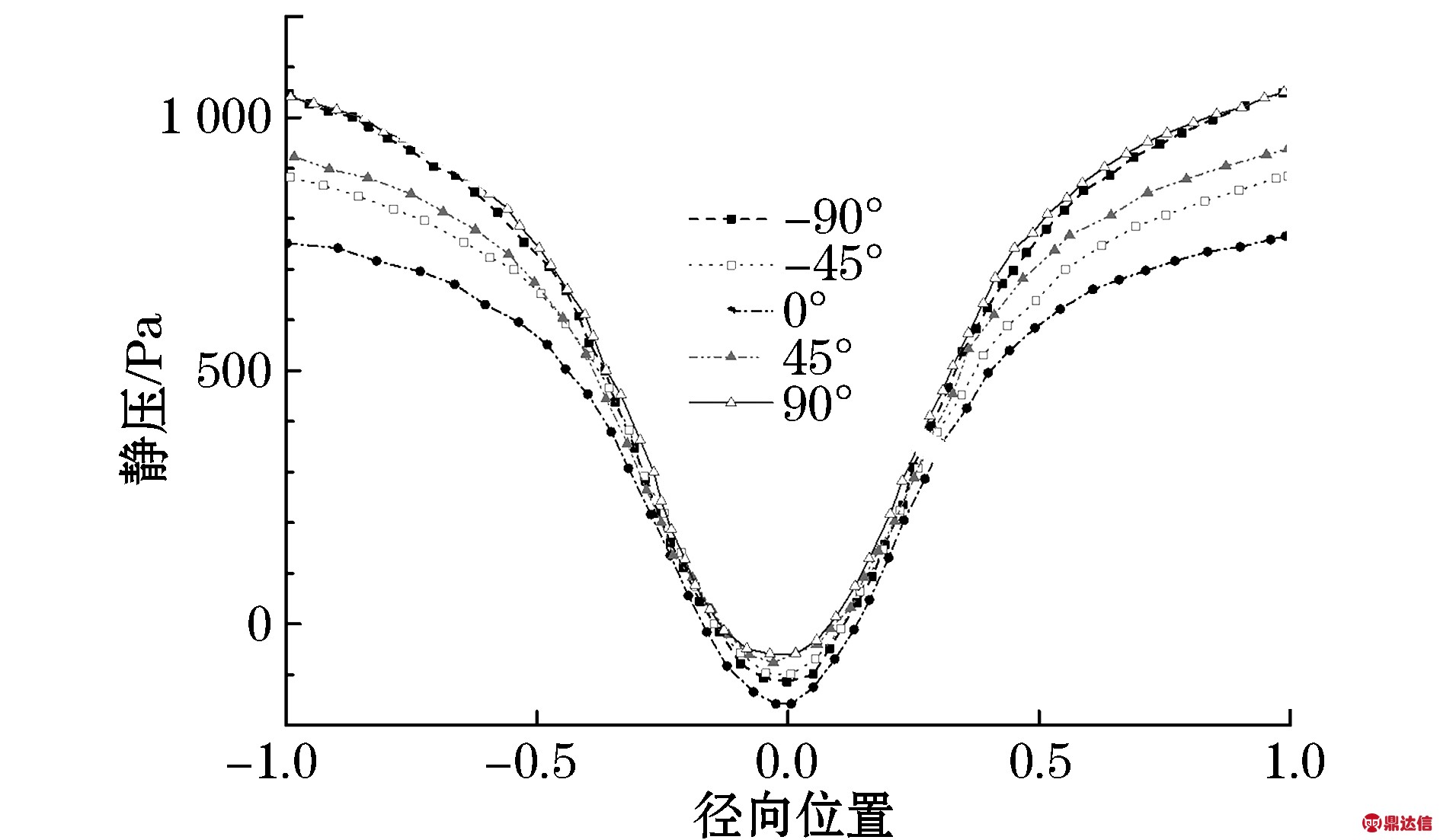

所得到的结果均经过网格无关性讨论。图3给出了X=0截面处压力云图,可以看出分离器在不同入口角度下的压力分布情况,在中心位置形成低压区即强迫涡,与强迫涡相比外部的自由涡受入口角度影响较大。在不同入口角度下的分离器的静压都从壁面向中心位置减小,这是由强旋流引起的。在θ=±90°时壁面处静压最大,其他角度变化幅度不大,但与θ=0°传统型分离器相比其余入口角度的分离器静压有所增大(见图4)。

图3 X=0截面压力云图

Fig.3 Pressure nephogram with cross section X=0

图4 截面I位置压力分布曲线

Fig.4 Pressure distribution curves of section I

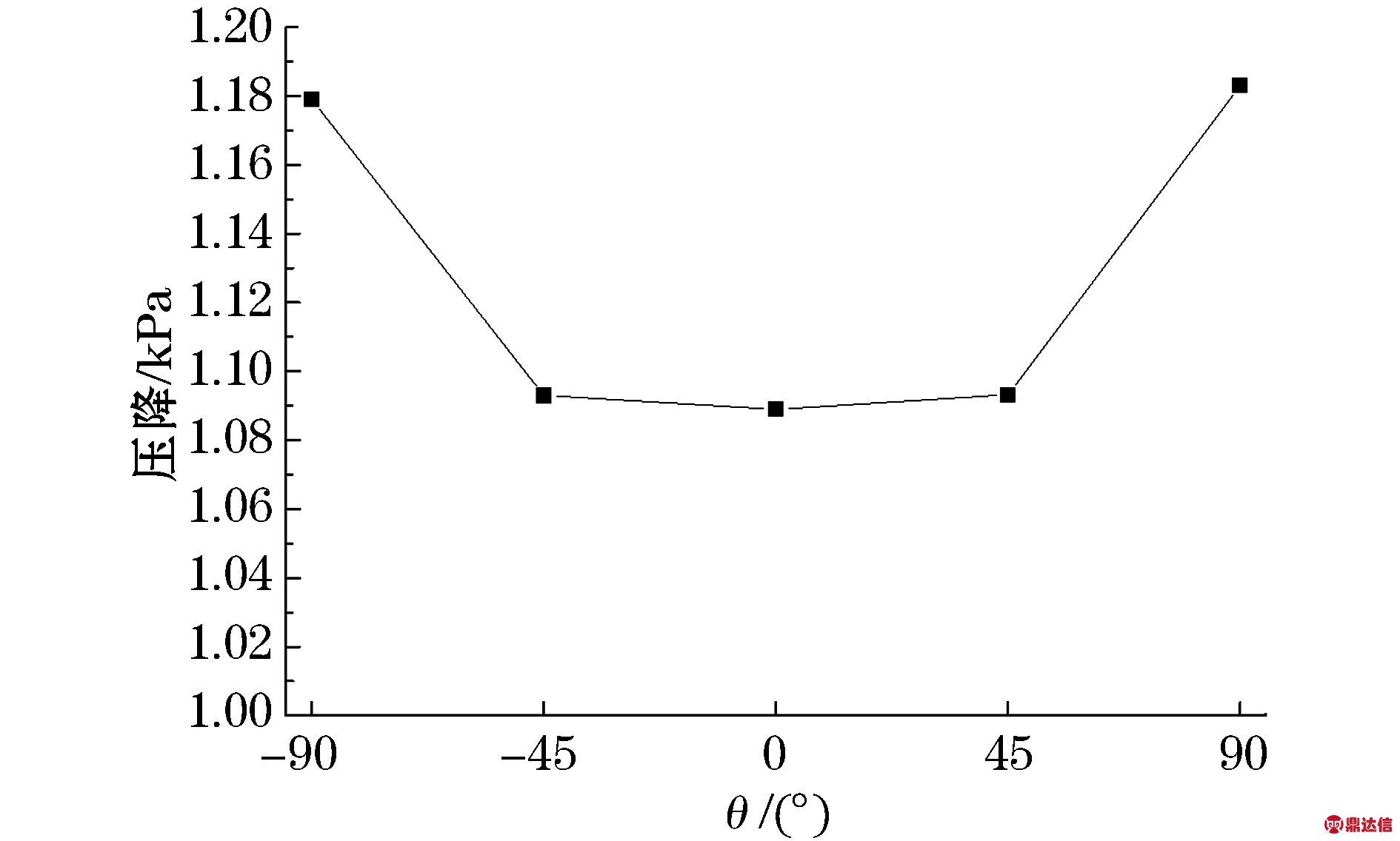

作为评价分离器经济性的重要依据之一的压降受分离器几何形状的影响也较大,引起压降主要原因是进口和出口流体流动过程中突扩和突缩,图5给出了不同入口角度下分离器的压力损失,可以看出压降达到临界角θ=45°时,随着角度的增大而变大,但在θ=±90°时两者的损失基本相同。

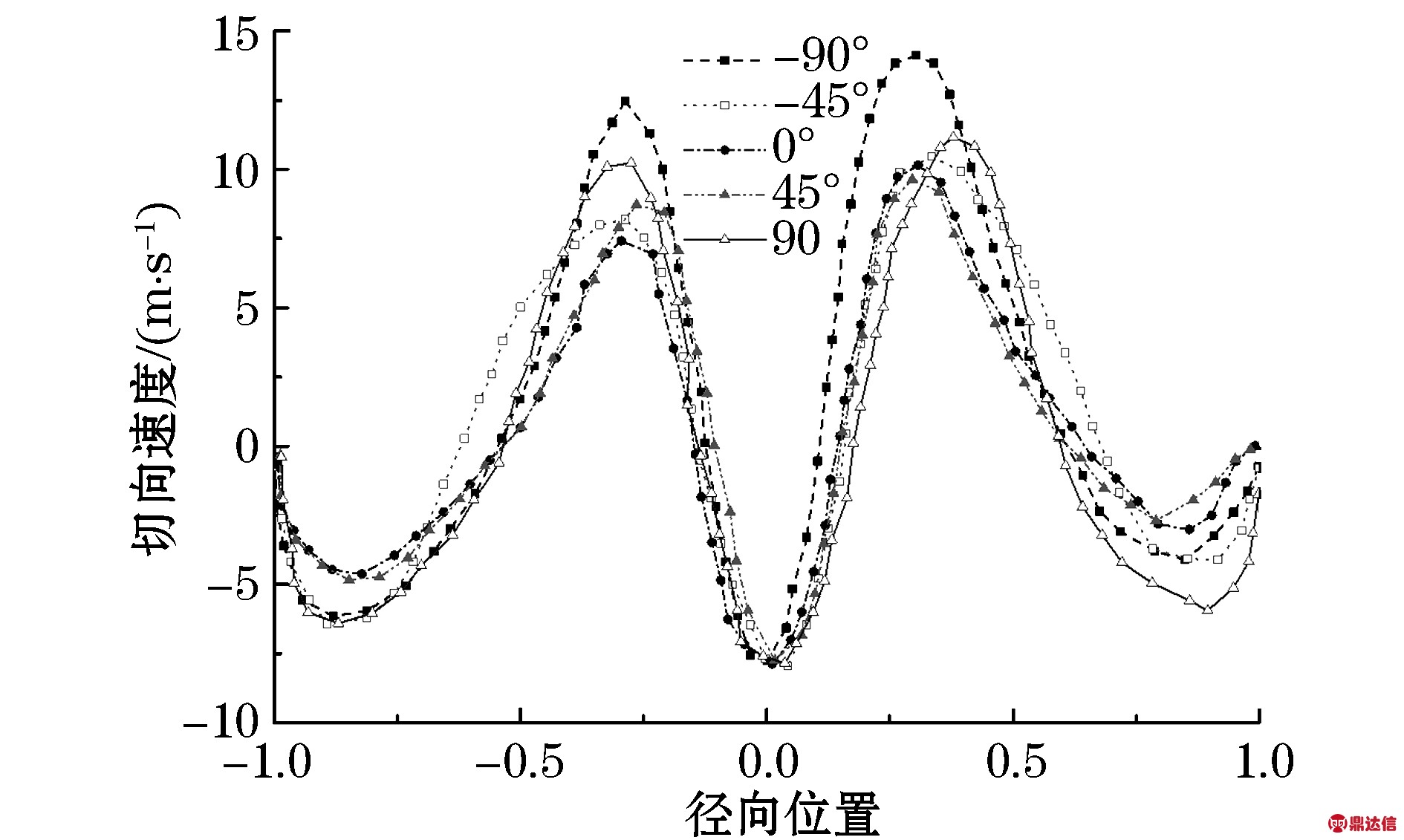

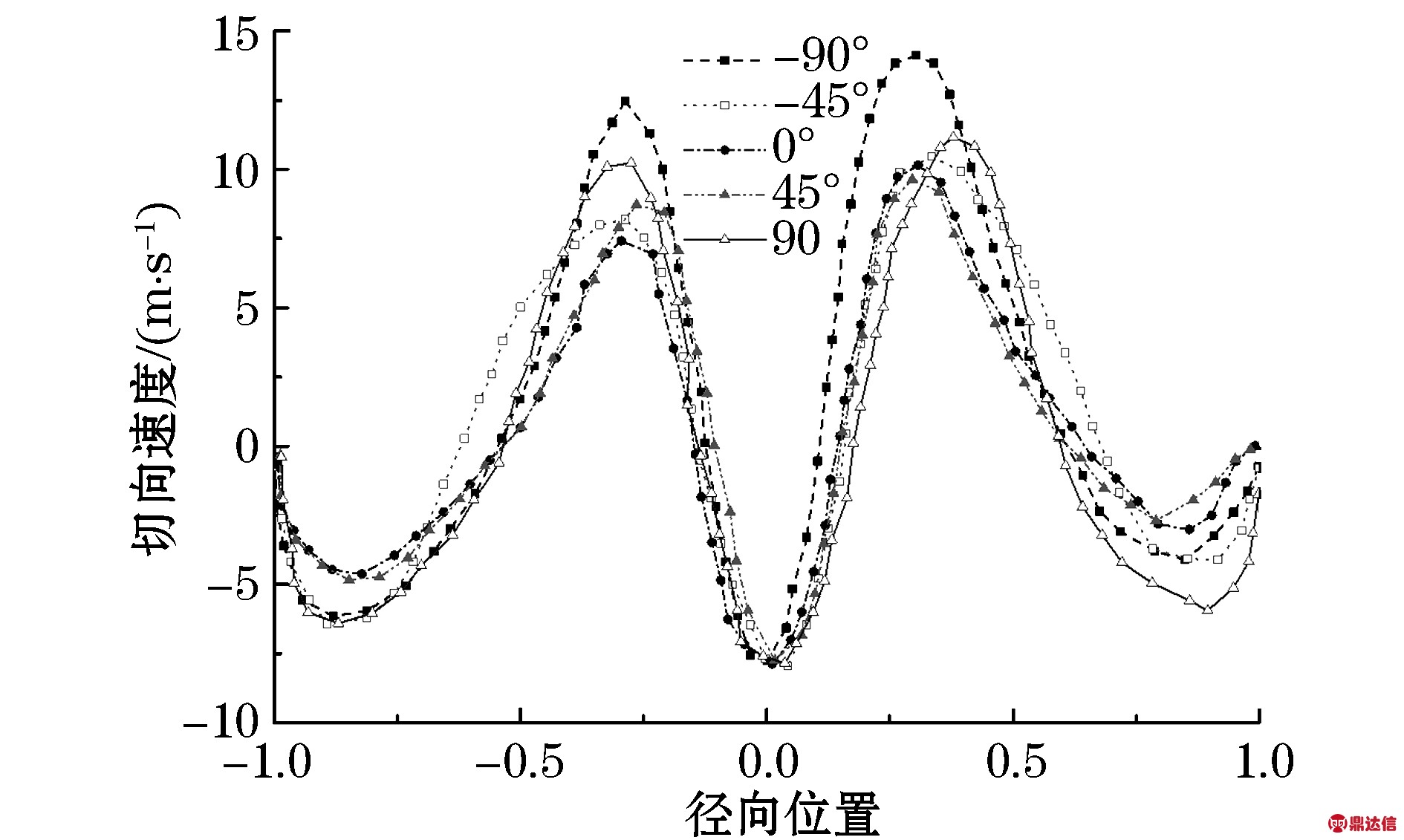

切向速度影响离心力的大小,因此常作为表征分离器分离效率的重要参数之一,切向速度增大能够提高分离效率,但同时压降也随之增大。通过图6可以看出随着角度的增大,分离器的最大切向速度增大,这也能够说明不同入口角度的弯曲压降变化是合理的。

图5 不同角度分离的压降

Fig.5 Pressure drops separated at different angles

图6 截面I位置切向速度分布曲线

Fig.6 Tangential velocity distribution curve at I position of

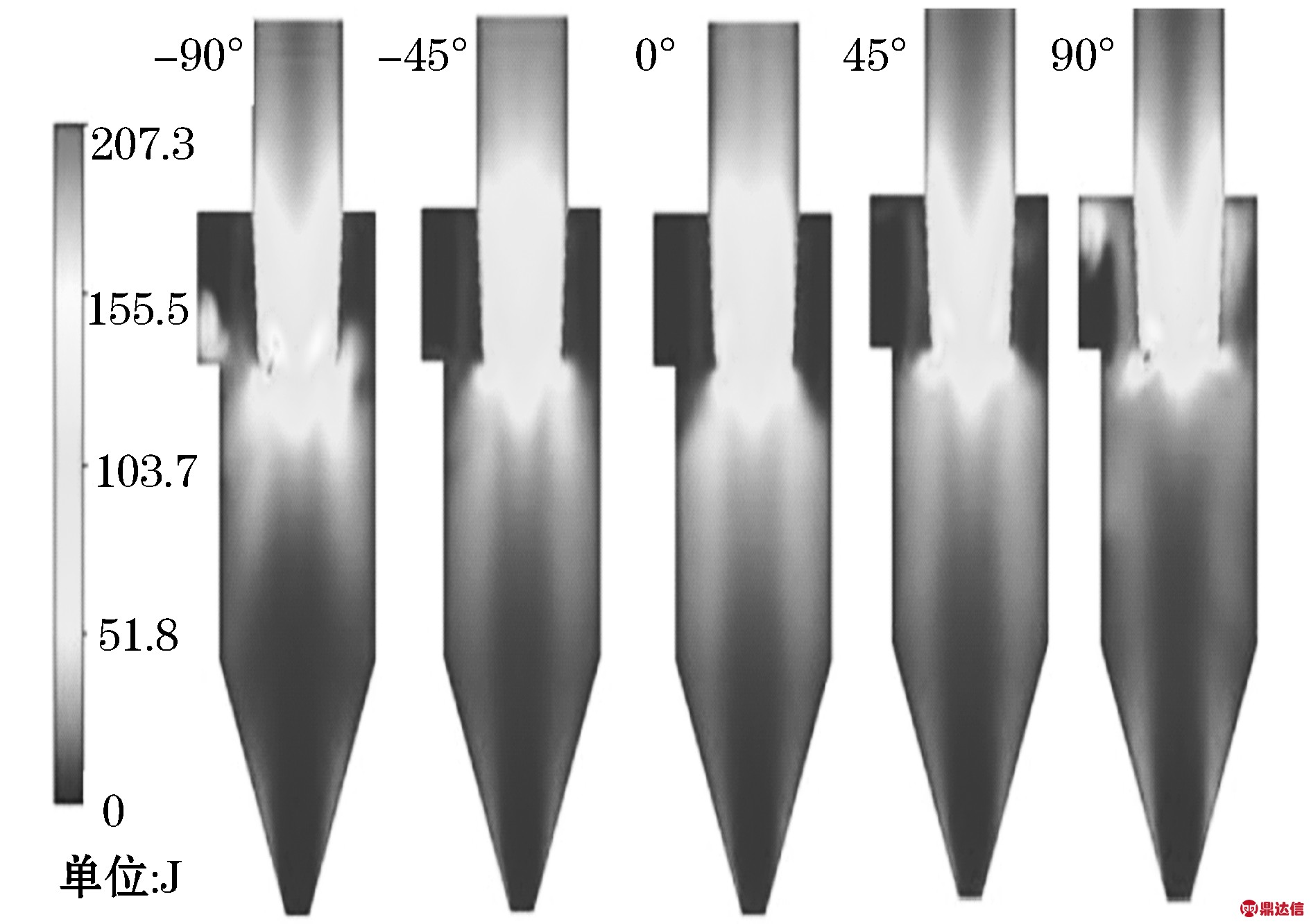

图7 X=0截面湍动能云图

Fig.7 Turbulent kinetic energy nephogram with cross section X=0

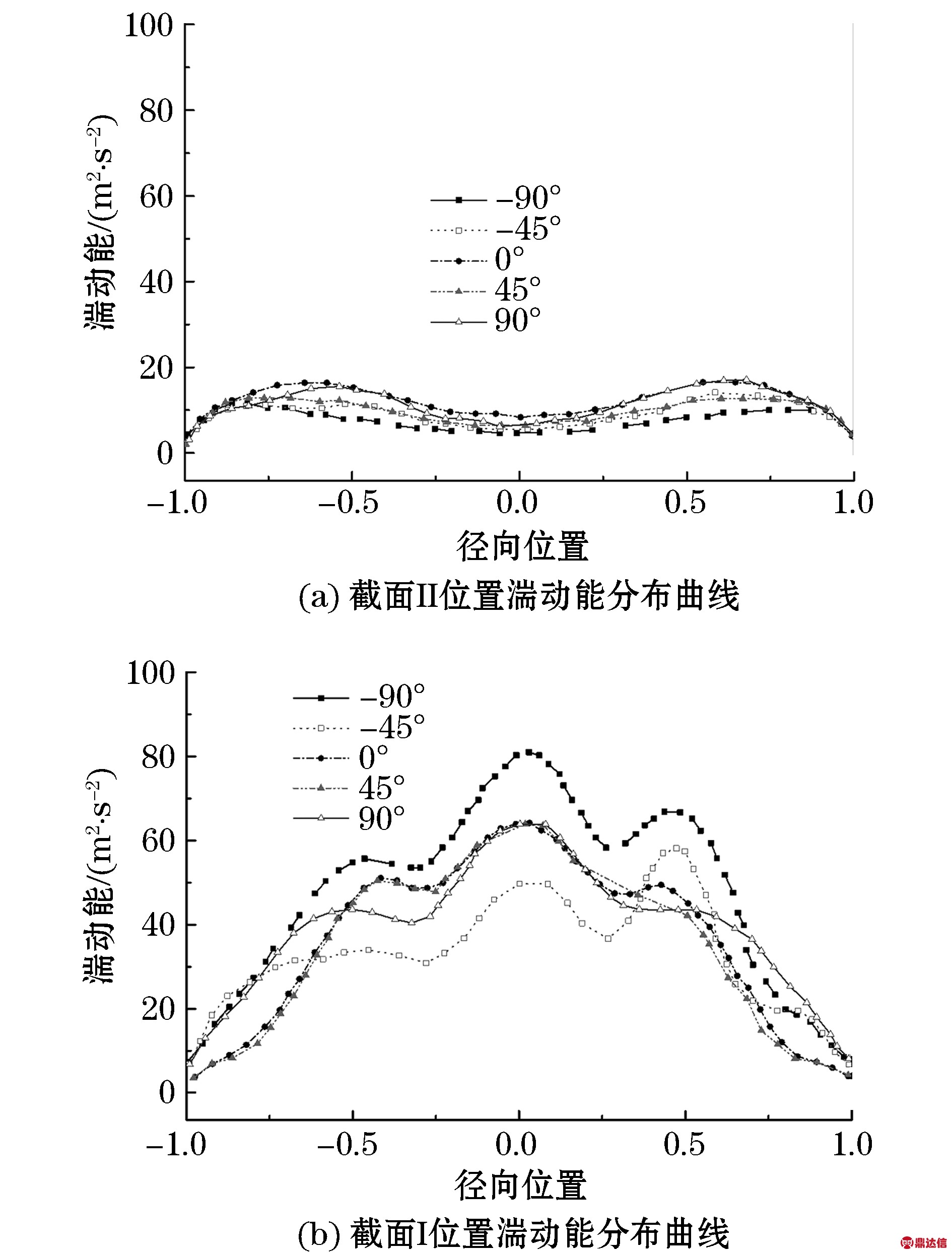

湍动能影响着分离空间及入口位置颗粒相的分布情况,因此研究湍动能的变化也十分必要。图7为分离器在X=0截面湍动能分布云图,可以看出在分离空间和排气管上部的湍动能几乎没有变化,因此对分离效率几乎没有影响,在排气管下部位置湍动能变化较大,这种变化是由于突缩造成的。这点在图8中也可以看出,在排气管附近变化是显著的,在分离器的下部空间几乎不变。而在θ=-45°和θ=-90°时有较为明显的影响。

图8 截面I /II位置湍动能分布曲线

Fig.8 Turbulence kinetic energy distribution curves at section I/II

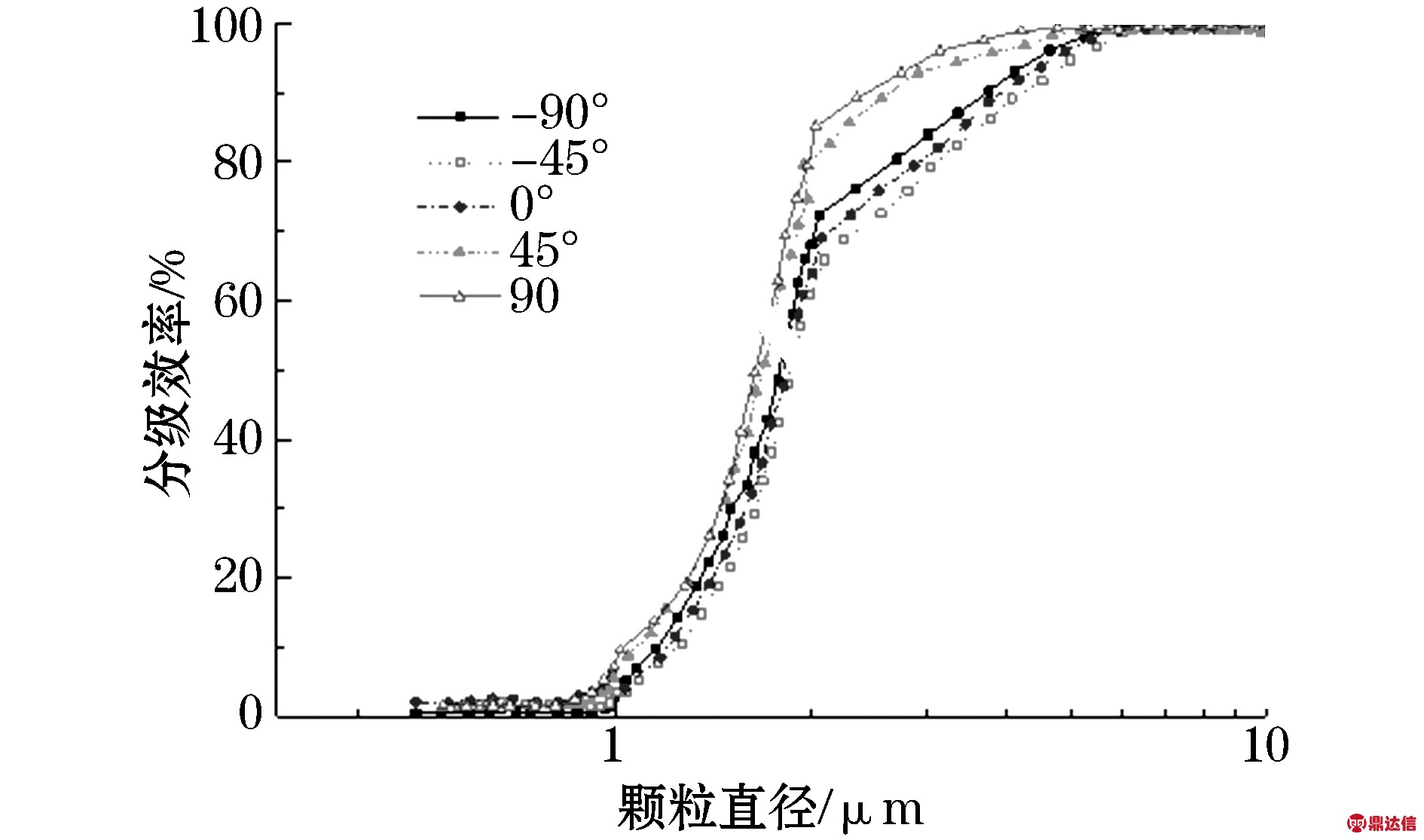

分离效率是评价分离器分离性能的重要指标之一,因此对分离效率进行分析是有必要。

在入口处对释放不同粒径的颗粒进行跟踪。计算结果显示粒子数量500~1 000范围内分离效率最大误差>5%,随着粒子数量的增多分离效率趋于稳定,粒子数量达到5 000时分离效率最大误差几乎为0。图9为分离器总的分级效率,整体呈“S”形分布,入口角度变化对分级效率有较为明显的影响,在θ=90°最大偏差达到3.9%,这是由于颗粒进入分离器时被引导进入分离器下部分离空间,限制了分离器上部区域和顶部区域的流动,较少了短路流、和被向上的气流机械携带的几率。角度从-90°到90°的变化,可以看出分离效率逐渐增大。在颗粒粒径逐渐增大过程中,角度的变化可以得到相同的分离效率。因此可以看出角度变化对较小颗粒粒径有影响。

图9 分离器分级效率

Fig.9 Classification efficiency of separator

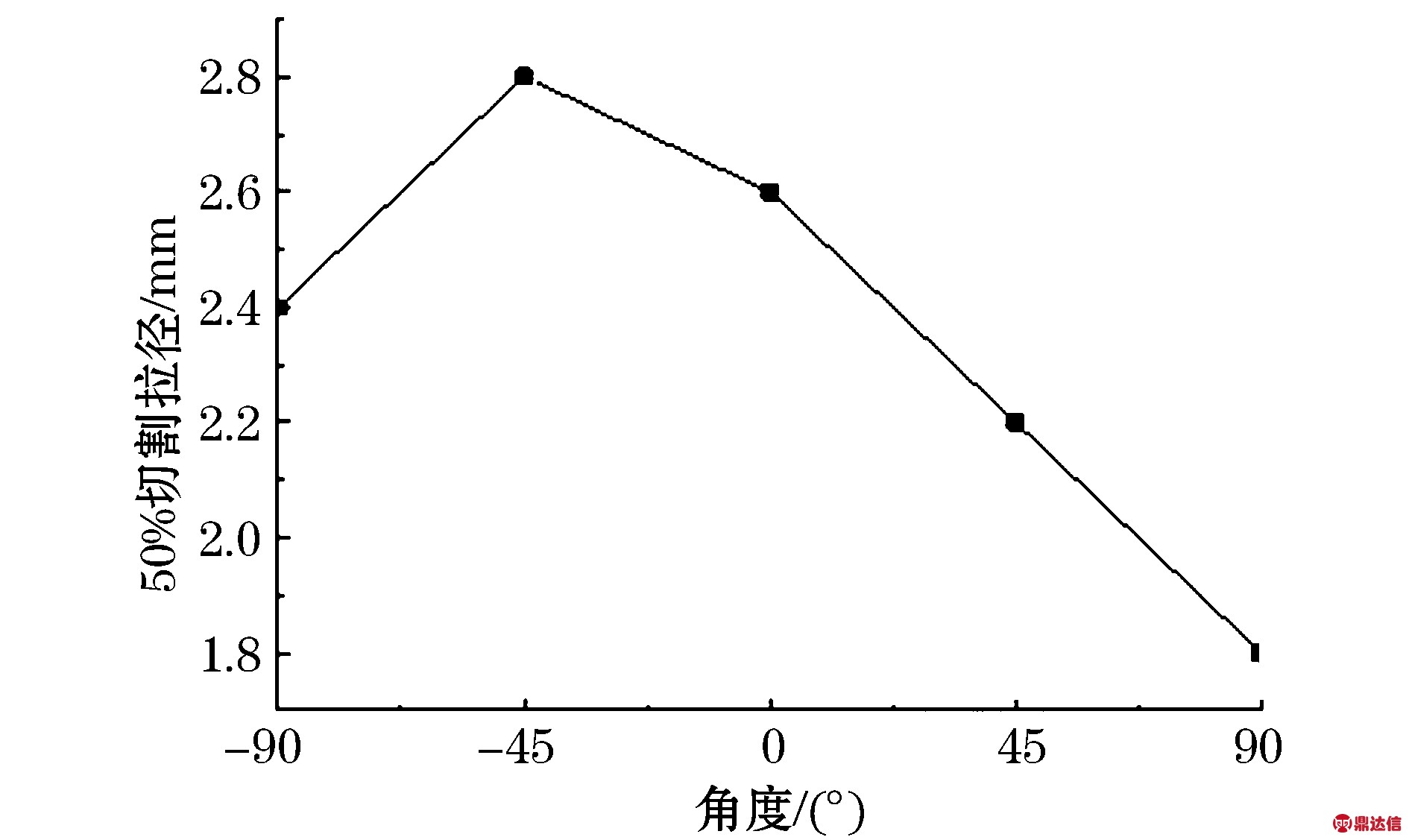

图10给出了分离器50%切割粒径随角度的变化关系,θ从-90°至90°变化整体呈现下降趋势,可以看出进口偏向上时有利于分离器对较小颗粒的捕捉。θ=90°分离器与θ=0°分离器相比50%切割粒径从2.6 μm下降到1.8 μm。角度的变化对于更小的粒径并没有明显的提高。

图10 50%切割粒径随角度的变化

Fig.10 Variation of 50% cutting diameter with angle

3 结 论

通过数值模拟分析入口角度变化对旋风分离器的压降,分级效率,50%切割粒径,湍动能分布,切向速度分布的影响,得到以下主要结论。

1)入口角度θ=90°时,分离效率提高3.9%,说明入口弯曲增大了颗粒相接触分离器壁面的几率,同时90°入口限制了被分离工质在顶部区域的流动,从而减少了被上升气流的干扰。

2)随着弯曲角度增大,分离空间的最大切向速度增大,这也同样带来压降增大。

3)θ=-45°和θ=-90°时对分离器排气口附近的湍动能有较为明显的影响,θ在-90°至90°变化时对下部空间的湍动能几乎没有影响。

(4)随着θ从-90°至90°变化,50%切割粒径呈现下降趋势,θ=90°相比于传统型分离器50%切割粒径从2.6 μm减小到1.8 μm。当弯曲角度达到临界角θ=45°时,随着弯曲角度增大,压降增大明显;压降相比于传统型分离器(θ=0°)增大8.6%,因此应综合考虑入口弯曲角度的经济性。

但分离器入口角度的横向变化对分离器的影响以及角度的变化对分离器入口处颗粒相的分布还需要进一步研究。