摘 要:针对旋风分离器结构尺寸设计时缺乏数学模型指导以及锅炉实际运行时旋风分离器几何结构无法优化调整等问题,选取江苏某电厂的循环流化床锅炉旋风分离器为研究对象,采用数值模拟与试验相结合的方法对旋风分离器的性能进行研究.结果表明:当锅炉负荷降低时,圆柱体与圆锥体内切向速度与轴向速度均降低,旋风分离器内部旋转流动减弱,减小了在压降中占主要部分的内部旋转损失,总压降也随之减小;锅炉处于低负荷时,正常的入口风速会对分离效率产生较大的影响;在实际运行中,可采用增大引风机阀门开度的方法提高旋风分离器入口风速,达到提高分离效率的目的.

关键词:旋风分离器;循环流化床;分离效率;轴向速度;数值模拟

旋风分离器是循环流化床锅炉[1]的重要部件之一,其性能对循环流化床锅炉的燃烧及效率具有十分重要的影响.其作为一种常用的气固分离设备,由于结构简单、分离效率高和压降适中等特点,对于清洁燃烧以及社会环保等具有较大的作用.从现阶段的研究状况来看,国内外专家学者[2-3]对于旋风分离器的研究主要集中在理论计算和优化模型2个方面,提出的旋风分离器结构尺寸设计方法多为经验型或者是半经验型,缺乏数学模型理论指导,无法准确预测旋风分离器的性能.

笔者考虑到在锅炉实际运行时无法对旋风分离器的几何结构进行优化调整,在75 t·h-1循环流化床锅炉旋风分离器的实际运行参数基础上,利用流体分析软件,建立相应的计算模型,分析不同工况下的旋风分离器性能特性.

1 旋风分离器性能评价

旋风分离器主要的性能指标是分离效率和压力损失.分离效率的提高,压力损失的降低,意味着锅炉燃烧效率的提高.分离效率用来表示分离器性能的好坏,与分离器的结构、操作环境和颗粒的粒径分布有关.

旋风分离器的压力损失即压降,它主要受到的影响:①切向进口处由于烟气与管壁进口的摩擦;②气流在旋风分离器内,由于自身的运动形态(旋转)以及与管壁之间摩擦导致的压力损失.在计算压力损失时,引入阻力系数ζ,它表示压力损失与进口压力的比值,旋风分离器压力损失为

式中:vi为进口气流流速;ρg为气体密度.

2 旋风分离器数值模拟

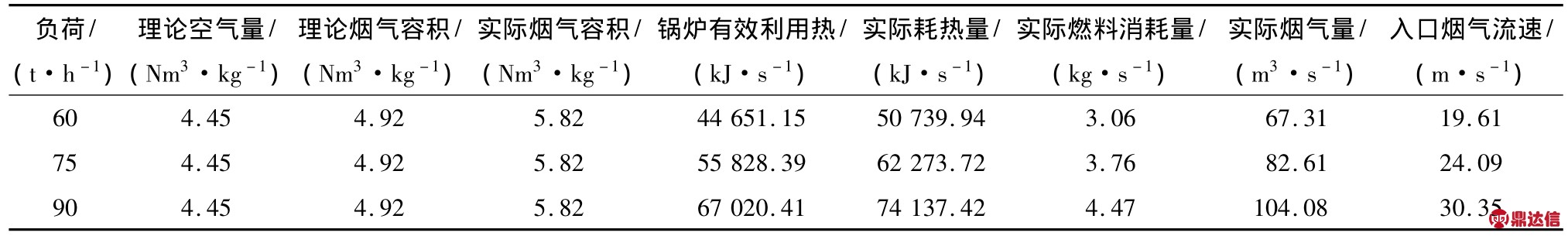

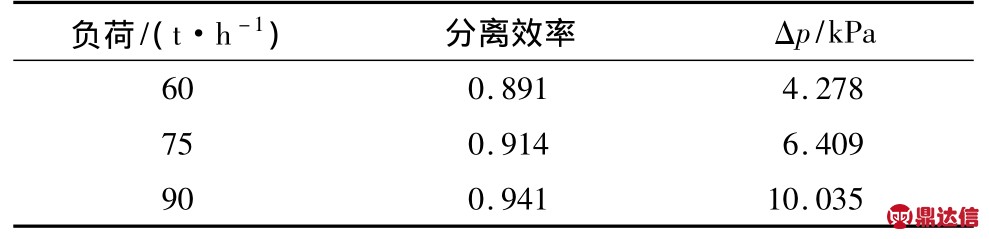

根据江苏某电厂循环流化床锅炉机组负荷情况,选择在负荷分别为 60,75,90 t·h-1时进行计算,结果如表1所示.

表1 旋风分离器各参数及计算结果

在利用流体分析软件进行数学模型的建立中,采用RSM湍流模型[1]模拟旋风分离器内部的流场[4-6],随机轨道模型对旋风分离器内的离散相进行数值模拟[1,7-8];使用有限体积法建立离散方程,差分格式为2阶,压力速度耦合采用SIMPLEC算法,在求解实际物理模型过程中详细阐述了边界条件、初始条件的设置.

循环流化床的锅炉负荷作为研究旋风分离器性能的可控因素,在求解过程中对初始参数及边界条件进行适当设置.在其他条件不变的情况下,分别以锅炉负荷为 60,75,90 t·h-1对旋风分离器进行数值模拟,分析旋风分离器的性能变化.

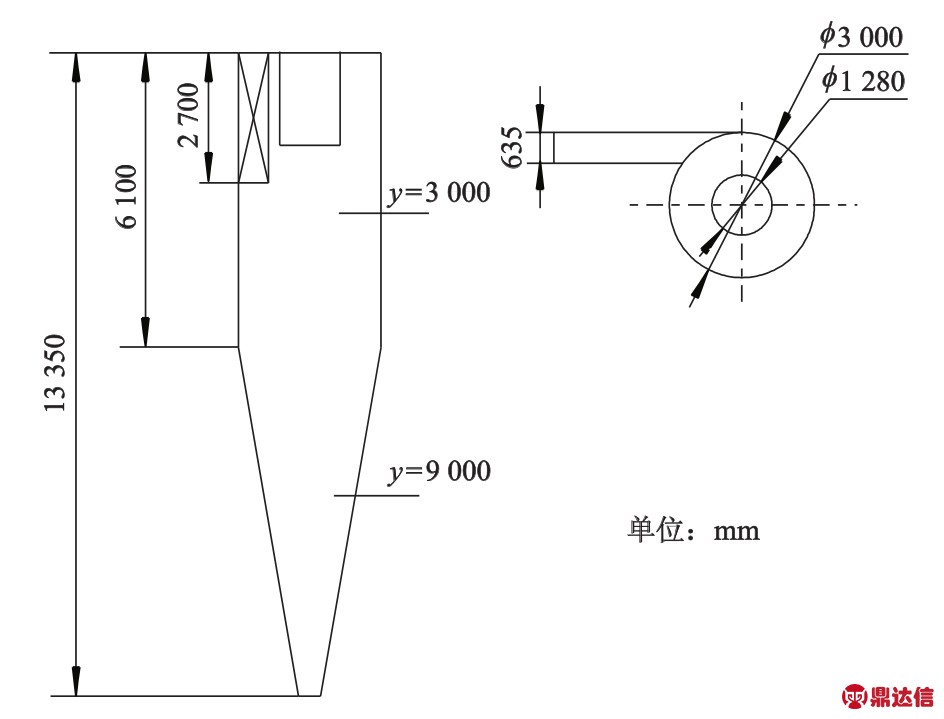

其物理模型在某电厂CFB锅炉上进行数值模拟与特性试验,几何模型选用现场的实际模型,如图1所示,主体高度为13350 mm;上段高度为6100 mm;进口宽度为635 mm;进口高度为2700 mm;筒体直径为3000 mm;升气管直径为1280 mm;升气管高度为3000 mm;升气管插入深度为1930 mm.

图1 现场的实际几何模型

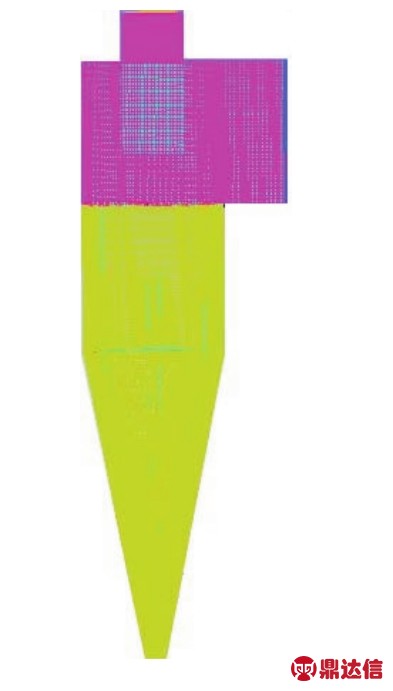

网格质量的好坏直接决定计算结果的准确性及可靠性,对于复杂的湍流流动模型,六面体等结构化网格更容易实现区域的边界拟合,与实际的模型更加接近,形成的网格质量也较高,因此尽量将模型划分为结构化网格.利用ICEMCFD软件[9],将模型进行分区处理,如图2所示,从而尽可能多地得到结构化网格,完成物理模型的网格划分.将分离器分成上、下2部分分别进行网格划分,中间用interface链接,网格质量可达0.6以上,网格数量为170万个左右.

图2 旋风分离器网格分区划分示意图

边界条件:入口处气流为高温烟气,速度分别选取几种工况下计算出来的烟气流速;出口采用压力出口;壁面采用无滑移条件,对近壁网格点用壁面函数近似处理.

气相流场模拟设置:由于旋风分离器内流场特性存在强旋流,故用k-ε模型不能准确地模拟出其流场特性,用雷诺应力模型(RSM)模拟旋风分离器内非稳态不可压缩湍流流动,使用有限体积法建立离散方程,压力速度耦合采用2阶差分格式和SIMPLCE算法求解控制方程.

同时,由于在旋风分离器内部,分离特性比较明显的区域主要集中在圆筒体与圆锥体,因而选取y=3 m和y=9 m的2个截面对旋风分离器的性能进行研究.数值模拟中,横坐标的选取以入口处为起点,沿直径方向为长度方向.

3 模拟结果及分析

循环流化床的负荷是研究旋风分离器性能的可控因素之一.根据理论分析,对求解过程中的初始参数及边界条件进行合理的设置.在其他条件不变的情况下,分别以锅炉负荷为 60,75,90 t·h-1对旋风分离器进行数值模拟,用计算流体力学方法分析讨论旋风分离器内部压强、流场、分离效率以及压力损失的变化.

3.1 压强分析

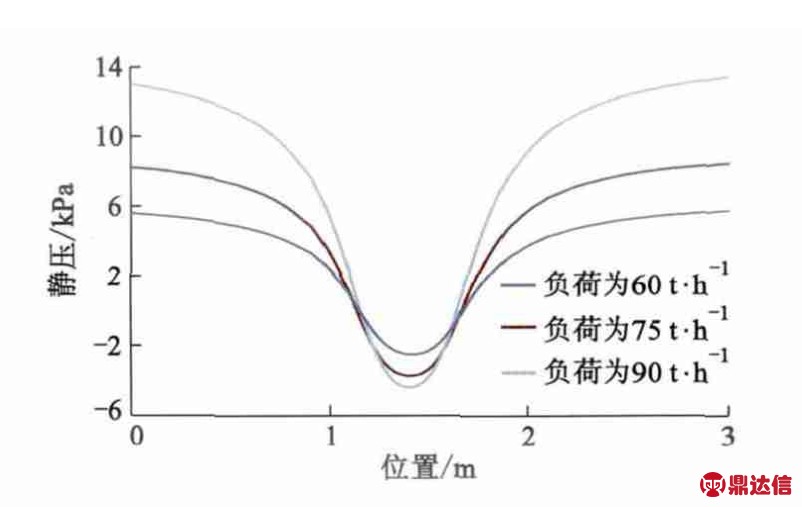

3.1.1 圆筒内压强分布

不同锅炉负荷圆筒内静压、动压分布分别如图3,4所示,旋风分离器内部圆筒内(y=3 m)静压以及动压的分布对称,静压呈“V”形分布,动压呈“M”形分布,当锅炉降负荷运行时,锅炉的静压、动压都随之减小,减小幅度比较大,静压由13.0 kPa降到6.0 kPa,动压由7.5 kPa 降到3.0 kPa 左右,在升气管区域内,静压随着半径的减小而增大,动压随着半径的减小而减小,且变化幅度较大.

图3 不同锅炉负荷圆筒内静压分布

图4 不同锅炉负荷圆筒内动压分布

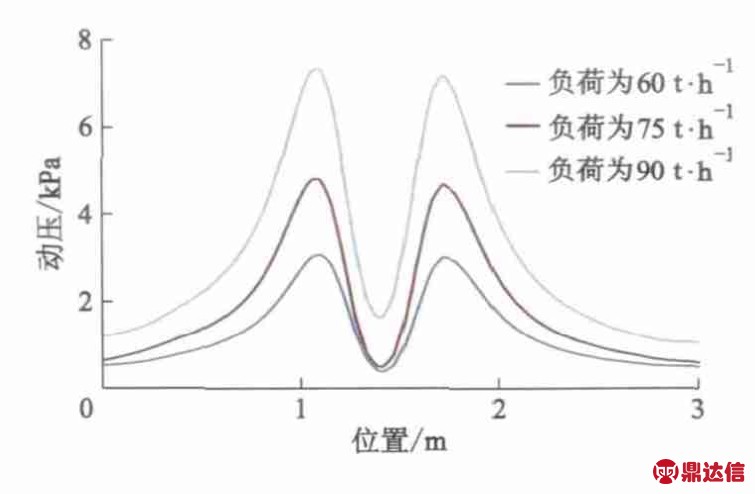

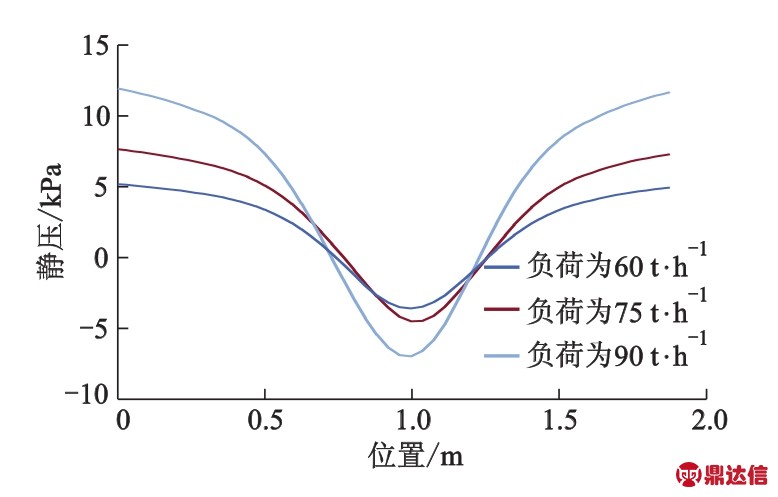

3.1.2 圆锥体内压强分布

在旋风分离器内圆锥体区域内(y=9 m),静压动压分布如图5,6所示,其静压与动压分别呈现“V”和“M”形分布,当锅炉降负荷运行时,旋风分离器圆锥体内的静压和负压都随着减小,在升气管区域外部,静压随着锥体半径的减小而减小,动压随着半径的减小,先增大后减小,动压有极大值为6.0 kPa;在升气管区域内,静压随着半径的减小而减小,动压也随着半径的减小而减小,静压可低到负压,而动压最低可到达0.

图5 不同锅炉负荷圆锥体内静压分布

图6 不同锅炉负荷圆锥体内动压分布

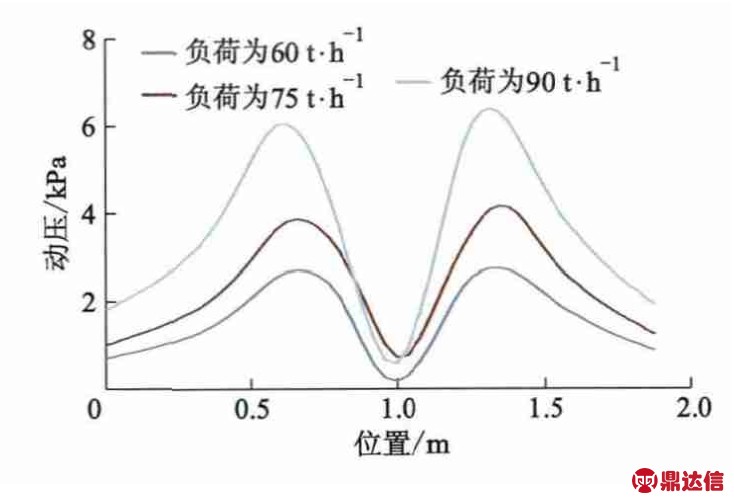

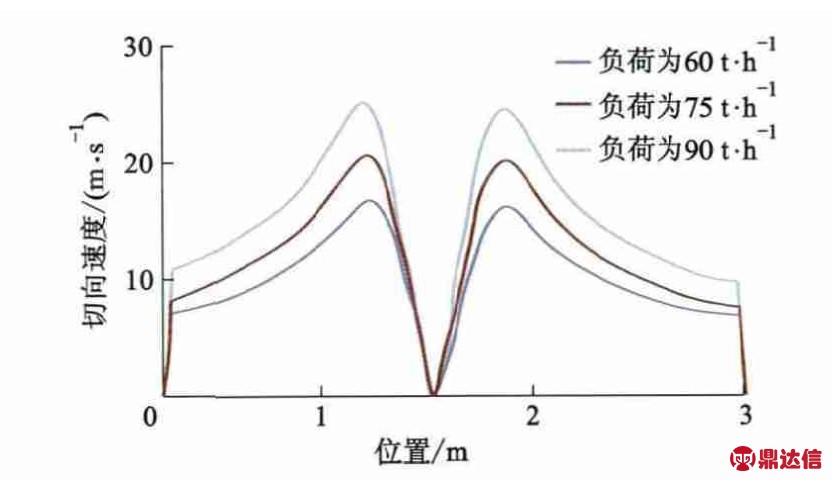

3.2 内部流场特点分析

循环流化床锅炉负荷改变时,对于旋风分离器来说,入口速度是影响其性能的重要因素.

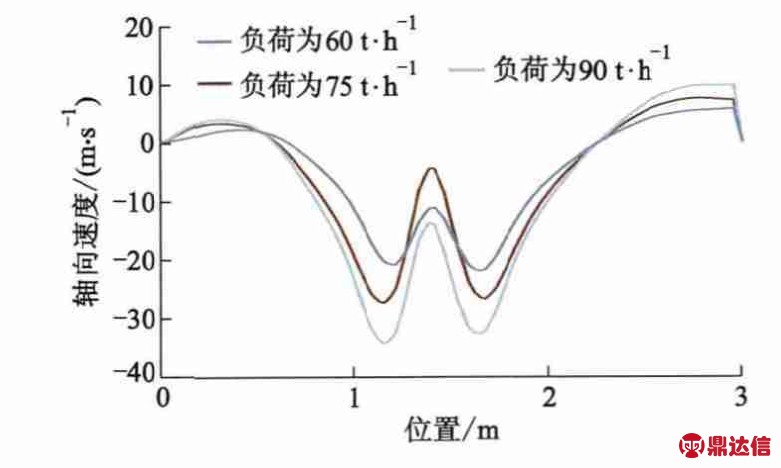

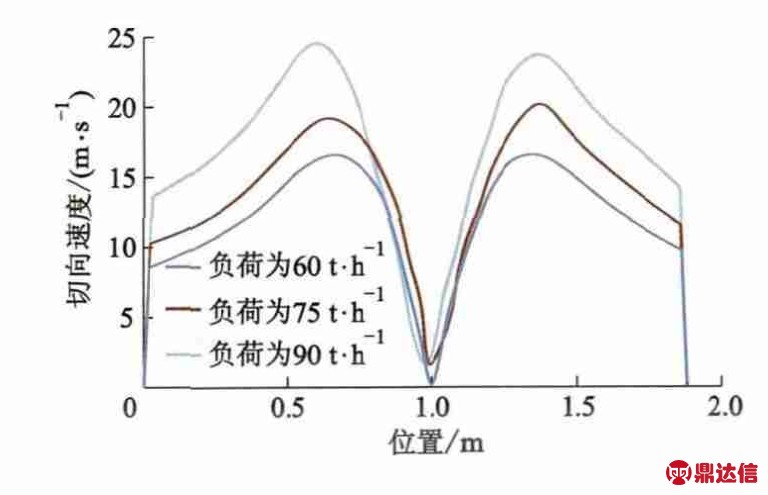

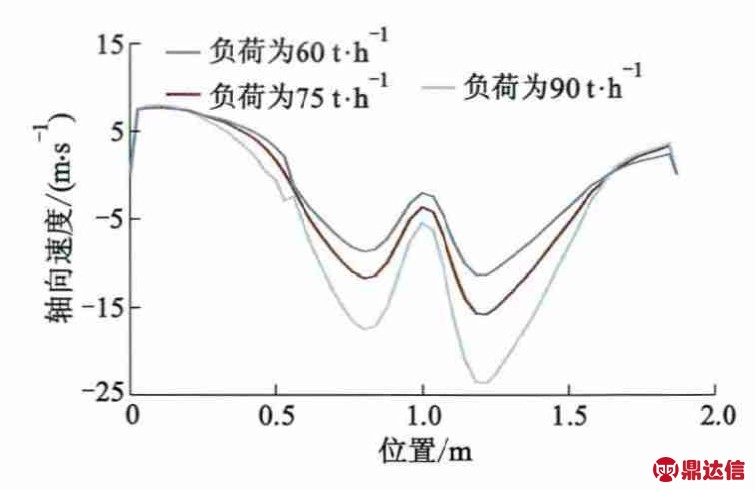

圆筒内(y=3 m)流场特性(如图7,8所示)与圆锥体内(y=9 m)流场特性(如图9,10所示)类似,切向速度分布均呈“M”形,轴向速度均呈“W”形分布,且左右对称,并与计算模型的分布相吻合.总的来说,循环流化床在降负荷运行时,旋风分离器内的切向速度与轴向速度都减小,分布比较规则.

图7 不同锅炉负荷圆筒区域切向速度分布

图8 不同锅炉负荷圆筒区域轴向速度分布

图9 不同锅炉负荷圆锥体内切向速度分布

图10 不同锅炉负荷圆锥体内轴向速度分布

3.3 分离效率与压降

随着分离效率的提高,压力损失的降低,整个循环流化床锅炉燃烧效率提高.对分离效率进行研究时,采用分级效率ηi指标:

式中:tr为某一粒径的颗粒被旋风分离器下端捕集到的粒子数;tr-es为某一粒径的粒子在入口处总的追踪粒子数.

被旋风分离器下端捕集到的粒子数[10]的多少直接受颗粒特性影响,在对循环流化床锅炉不同负荷下的分离效率进行数值模拟时,设置初始颗粒数和粒径分布,以碰壁数作为捕集粒子数.

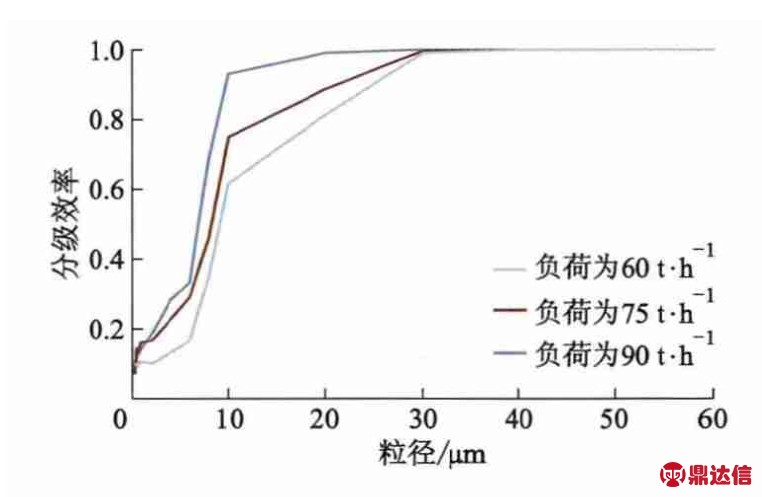

通过对循环流化床锅炉在 60,75,90 t·h-1负荷下运行时各粒径的分级效率进行模拟,得出不同负荷下旋风分离器各个粒径的分级效率曲线如图11所示.

图11 不同锅炉负荷分级效率曲线

从图11可以看出:当循环流化床锅炉负荷越高时,各个粒径下的分级效率也相对较高,这就意味着旋风分离器分离效率的提高.通过计算,3种工况下的分离效率与总压降如表2所示.

表2 不同锅炉负荷分离效率与压降

4 颗粒飞灰含碳量分析

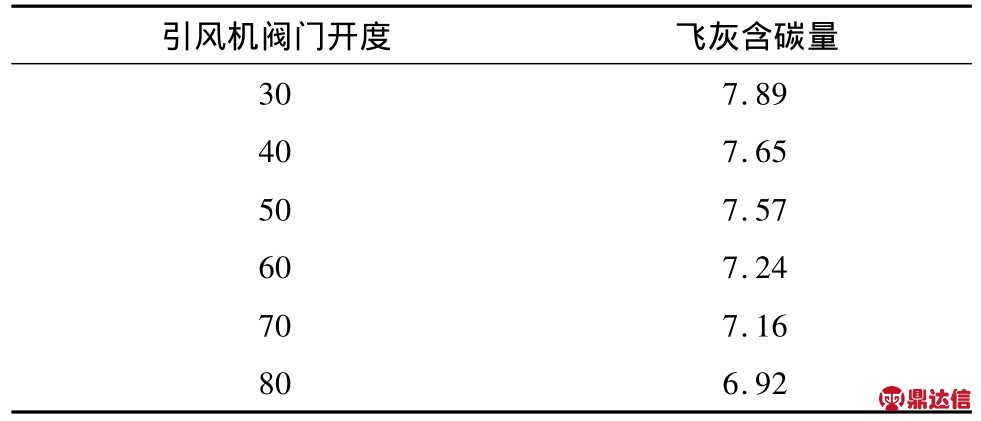

飞灰含碳量是衡量电站锅炉和机组运行经济性的重要指标.当飞灰含碳量高时,旋风分离器的分离效率低,锅炉内燃烧不完全,这不但会导致发电成本升高,而且也会增大固体颗粒的排放,使粉煤灰的可利用价值降低,会对环境造成严重的影响.温度为800 ℃,负荷分别为60,75,90 t·h-1时,飞灰含碳量分别为 7.95%,6.67%,5.83%.当锅炉负荷降低时,旋风分离器的分离效率降低,而飞灰含碳量增高,这与实际运行相吻合.在实际运行中,在锅炉低负荷运行时,正常的入口风速会对分离效率产生较大影响,影响指标可用对不同直径小粒径的分离效率的相对变化率来表示.采用增大引风机阀门开度的方法提高旋风分离器入口的风速,达到提高分离效率的目的.引风机阀门开度主要用于调节炉膛出口,即旋风分离器入口负压的大小.以锅炉负荷为60 t·h-1时为例,引风机阀门开度变化时,飞灰含碳量的变化如表3所示.

表3 不同引风机阀门开度的飞灰含碳量 %

由表3可以看出:当锅炉在低负荷运行时,引风机的阀门开度越大,飞灰含碳量越低,其主要原因是引风机阀门开度变大时,负压增加,则旋风分离器的入口风速增大,其分离效率升高.当旋风分离器的分离效率提高时,飞灰含碳量低,锅炉的机械不完全燃烧损失减小,锅炉的燃烧效率提高.

5 结论

1)当锅炉负荷降低时,圆柱体与圆锥体内切向速度与轴向速度均降低,旋风分离器内部旋转流动减弱,在压降中占主要部分的内部旋转损失减小,总压降也随之减小;当锅炉负荷降低时,旋风分离器的分离效率将减小.这是由于降负荷时烟气量减少,导致进口速度降低,旋风分离器内切向速度减小,小颗粒受到的离心力降低使小粒径颗粒的分离效率降低.

2)低负荷时,正常的入口风速会对分离效率产生较大的影响,在实际运行中,可采用增大引风机阀门开度的方法提高旋风分离器入口的风速,达到提高分离效率的目的.

3)通过对现场不同工况下飞灰含碳量的测量分析可知:当旋风分离器的分离效率高时,飞灰含碳量低,锅炉的机械不完全燃烧损失减小,锅炉的燃烧效率提高.