摘要:借助欧盟压力容器标准EN13445-3分析设计直接法,研究水下分离器结构总体塑性变形,建立水下分离器数值模型,采用高压试验的方法对数值模型计算精度进行分析。结果表明:建立的水下分离器数值模型计算结果与试验结果平均误差不超过5%,具有较高的计算精度;水下分离器结构整体塑性能够通过校核,且具有一定的安全余量。

关键词:水下分离器;分析设计直接法;总体塑性变形;结构

目前水下分离器的设计和分析[1-3]援引压力容器设计标准,主要采用压力容器的分析设计法进行弹塑性分析。而压力容器分析设计法大多采用基于应力分类的方法,以弹性分类代替塑性分析,是一种工程近似,优点是分析简单,手段成熟,且计算成本低,但对其进行正确的应力分类存在难度且其结论过于保守[4],而对于分析设计的另一方法——EN13445-3标准的分析设计直接法,可有效避免分类困难,采用塑性分析对防止塑性垮塌有较为精确的评定[5-6]。因此,笔者采用仿真分析和试验验证相结合的方法,针对水下分离器结构强度进行研究,建立数值仿真模型,并基于欧盟压力容器标准EN13445-3分析设计直接法对水下分离器结构进行总体塑性变形分析和校核。

1 数值模型的建立

由于分析设计直接法主要是基于结构塑性有限元计算结果直接进行校核和分析的,因此水下分离器数值模型是结构总体塑性变形校核分析的基础[7]。

1.1 实体模型设计

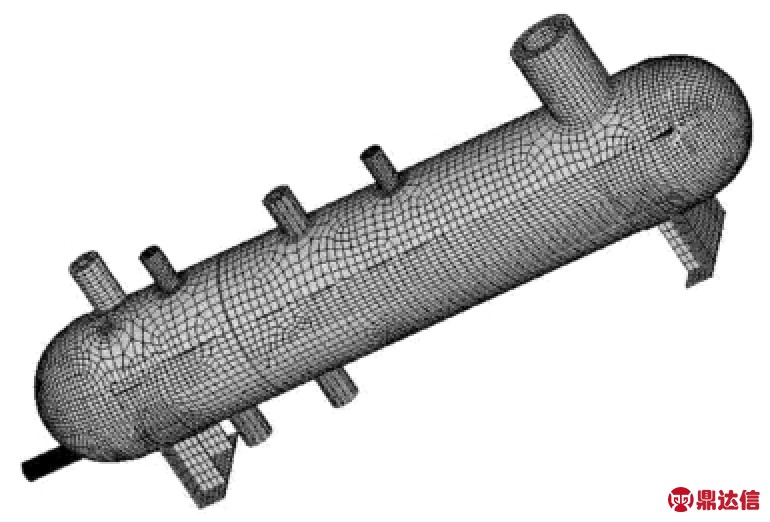

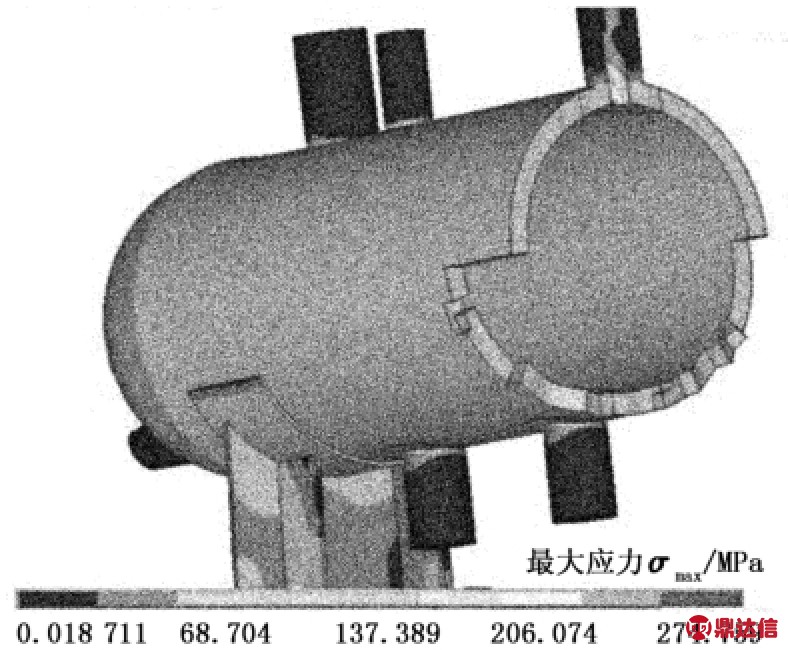

根据水下分离器壳体结构,建模过程充分利用模型剖分和网格控制技术,保证获得六面体网格,以减小解题规模,提高计算精度,在结构的应力集中区域进行网格细化,由于总体塑性变形分析需要充分考虑材料非线性本构关系和几何非线性,因此仿真模型采用solid95单元建模,有限元模型如图1所示。

图1 实体有限元仿真模型

Fig.1 Solid finite element simulation model

1.2 材料设计值

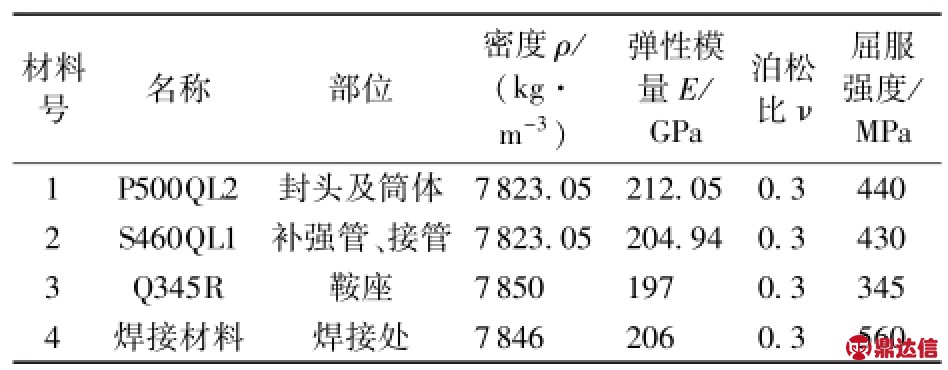

水下分离器结构材料属性参数见表1。

表1 建模所用材料详细信息

Table 1 Details of modeling materials

式中,Rd,red为材料强度设计值;Rp0.2为屈服强度;γR为材料部分安全系数。

1.3 载荷设计值

水下分离器设计条件为内压23 MPa,外压16.5 MPa,设计温度115.5℃,分离器正常工作工况为同时承受内压23 MPa和外压16.5 MPa,而在压力试验、撬装或维修期间的特殊工况时,水下分离器内部工作压力为0,设计外压16.5 MPa,该工况较正常操作工况危险,是强度校核的主要工况,根据EN13445-3附录B分析设计直接法,压力载荷真空工况选择载荷安全系数AP为1.0,则载荷设计值即为载荷特征值。

由于基于欧盟EN13445-3分析设计直接法结构总体塑性变形校核采用Tresca屈服准则,而ANSYS有限元弹塑性分析主要是基于Mises屈服准则的,因此为了保证计算结果与分析校核标准的对应性和符合性,将有限元模型中材料Mises屈服极限乘以3/2以计算Tresca屈服极限[8],根据分析设计直接法要求,模型中材料强度参数为设计值,即材料屈服强度除以部分安全系数γR得到,根据EN13445-3附录B水下分离器结构材料安全系数γR取1.5,因此材料强度设计值为

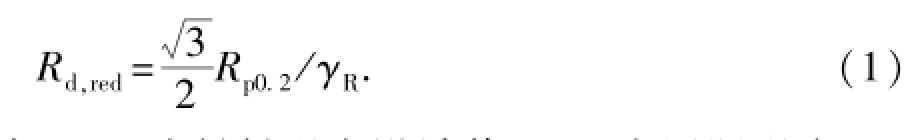

对特殊工况进行加载,筒体外部均布外压,考虑结构质量载荷,两支座进行全固支约束,外压16.5 MPa载荷下分离器结构整体应力强度计算结果如图2所示。最大应力为310.231 MPa,出现在筒体内壁接管位置,如图3所示。

图2 仿真模型整体应力强度云图

Fig.2 Overall stress intensity nephogram of simulation model

图3 仿真模型最大应力位置

Fig.3 Position of maximum stress in simulation model

2 计算精度的验证

为验证分离器数值模型的计算精度,对水下分离器壳体结构进行高压舱试验研究,采用应变片电测法测量结构外表面薄膜应力,应变测点均布设在筒体壳板外表面,主要包括筒体圆柱壳、左右封头半球壳典型位置、筒体与封头焊接区域以及接管应力集中区域,共49个测点,106个表面应力数据。

2.1 试 验

在中国船舶重工集团公司第七○二研究所进行水下分离器高压舱试验,将分离器壳体结构放入高压舱内,试验载荷工况与仿真计算工况相同,静水外压16.5 MPa,为保证结构应力应变测量结果的正确性,共进行了3次加、卸载。试验过程中,加压、卸压、稳压,并多次提取各稳压段应变值,过程中压力稳定良好,未出现异常响声,试验后经目测检查试件结构未见明显变形,法兰管口未见泄漏,试验成功。

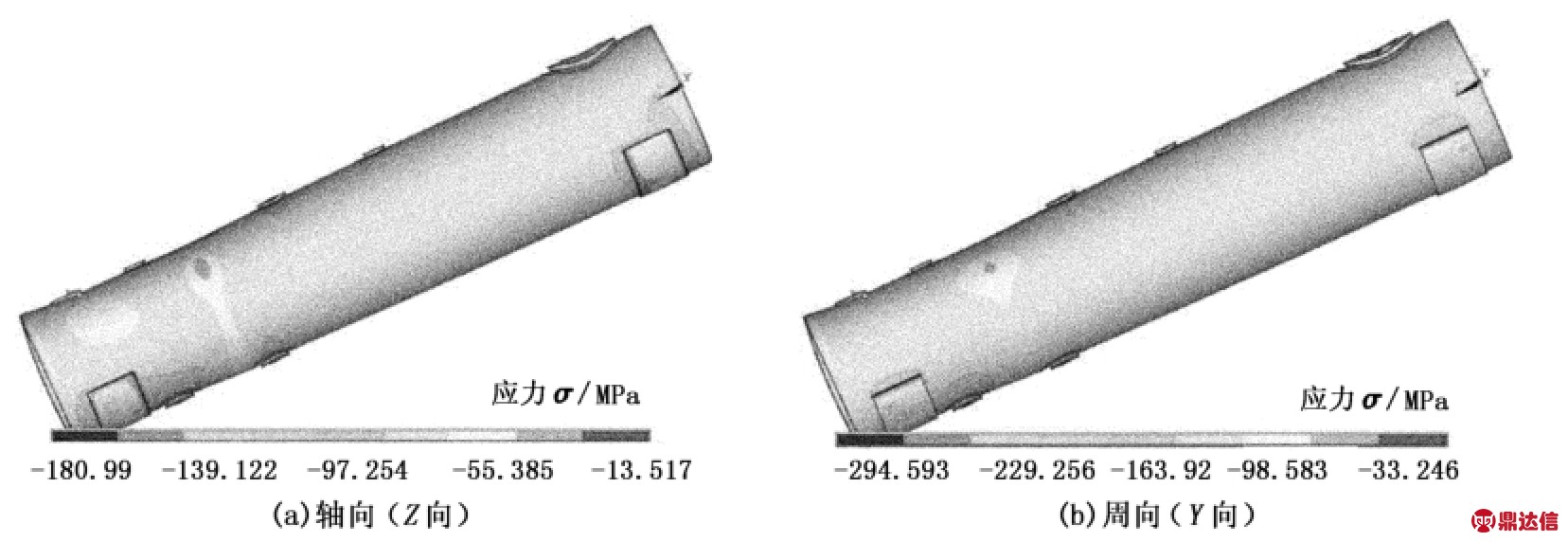

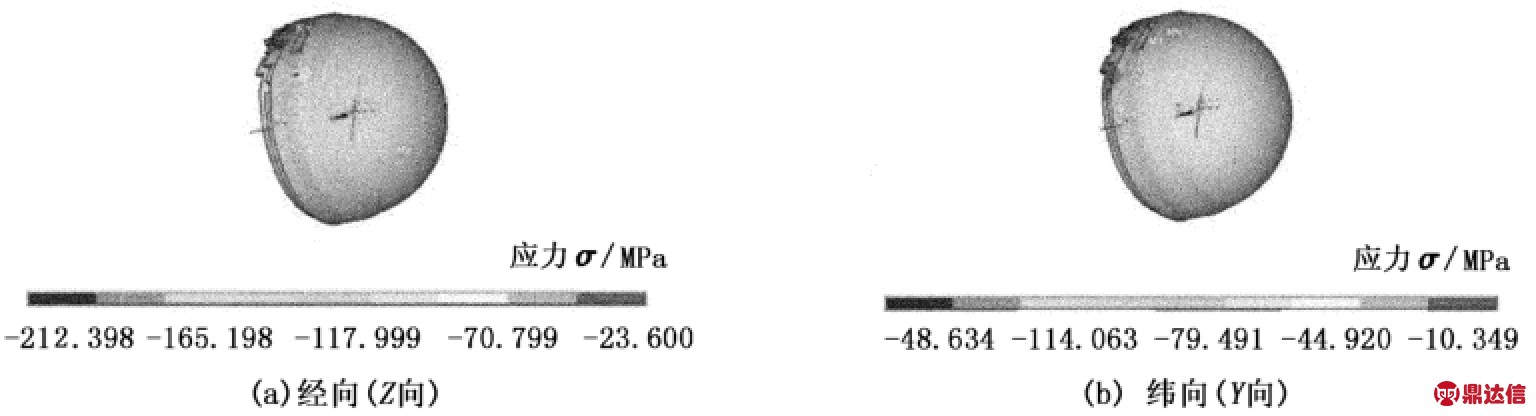

提取水下分离器壳体外表面测点位置的双向应力应变,根据测量数据易知,球壳上的经向和纬向应力很接近,球封上的应力在86.5~120 MPa,筒体壳板上的周向应力均高于轴向,接管边缘处应力集中,最大测点应力为282.6 MPa。

2.2 仿真模型结果对比

筒体和封头外表面应力分布如图4、5所示。可以看出,筒体的整体应力分布较为均匀,应力较大值都主要集中在开孔根部,其余位置应力较小,没有大的应力梯度,筒体周向应力高于轴向应力,最大应力为294.593 MPa,出现在接管处,与试验测的结果一致;封头区域典型位置经向和纬向应力很接近,多数分布在94.4~118 MPa,应力分布规律与试验结果一致,表明该仿真模型对分离器壳体应力分布规律模拟正确。

为了进一步分析数值模型的计算精度,依据真实试验测点位置,提取有限元计算结果对应应力数据进行定量分析,与试验测量结果进行误差对比分析,分离器计算数据与试验数据106个对比应力总体平均相对误差为4.98%,小于5%。筒体、封头典型位置、封头筒体焊接处及接管的平均相对误差分别为3.95%、2.70%、10.67%和6.82%。表明本文建立的分离器数值模型具有较高计算精度,属于精确建模,其仿真结果能够较好地模拟分离器主要位置的应力分布特性和规律,可以指导分离器结构设计和强度校核。

图4 筒体外表面轴向及周向应力

Fig.4 Axial and circumferential direction stresses of cylinder outer surface

图5 球壳外表面经向及纬向应力

Fig.5 Longitudinal and latitudinal stresses of spherical shell outer surface

3 总体塑性变形校核

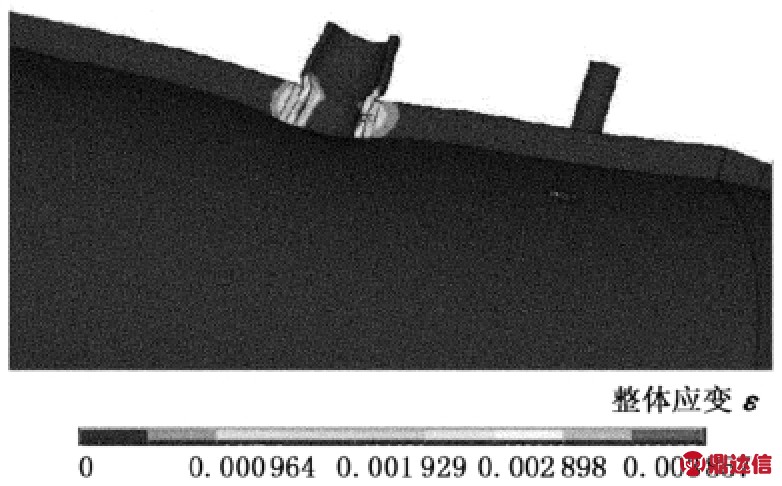

分析设计直接法总体塑性变形设计校核(GPDDC)原理要求所有相关载荷工况下的载荷设计值都是通过相应的设计模型来确定,在特定载荷影响下,结构零部件的安全性通过对相应设计载荷下设计模型的响应分析的评定而确定,即在设计载荷作用下模型主结构应变绝对值的最大值不超过5%[5,9]。总体塑性变形校核的原理也可以与极限分析理论下限定理联合使用,即结构设计载荷不超过极限载荷值,且能满足原理中的应变极限要求[10]。

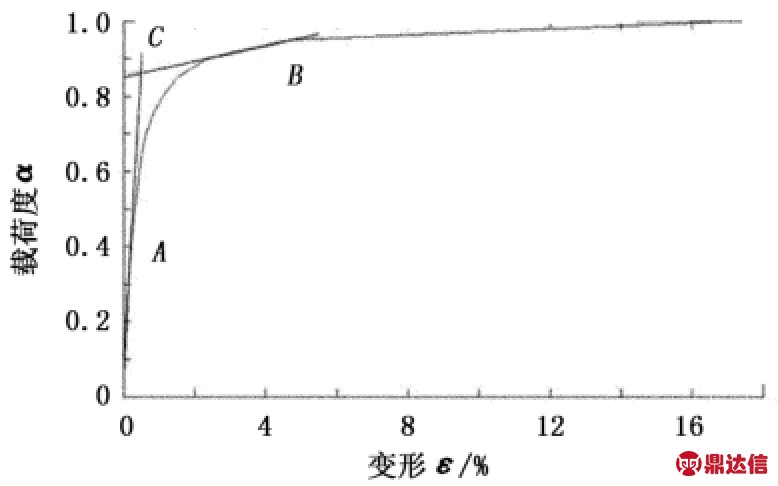

采用本文设计的水下分离器数值模型进行有限元计算[11-12],为完整地绘制载荷变形曲线,本次仿真加载2倍的设计载荷,即33 MPa外压,充分考虑几何非线性,采用分步加载方式,即载荷度α为1时,加载载荷为外压(33 MPa);载荷度α为0.5时,载荷为设计载荷(16.5 MPa)。

计算结果如图6、7所示。可以看出,在校核设计的特殊工况下,最大应变出现在接管位置,在载荷设计值16.5 MPa(即0.5载荷度处)最大应变0.32%,远远小于校核标准要求的极限应变限定值5%,因此能够通过校核,并且采用EN13445-3附录B双切线准则,确定极限载荷为0.87载荷度,即28.71 MPa。极限载荷远大于设计载荷,因此该水下分离器结构总体塑性具有较大的安全余量。

图6 整体应变最大处应变云图

Fig.6 The largest strain nephogram in model

图7 单元变形-载荷度曲线

Fig.7 Unit deformation-load curve

4 结 论

(1)高压舱试验工况与数值计算工况一致,数值模型计算所得结构表面应力分布规律与试验测量规律一致,106个对比应力总体平均相对误差为4.98%,小于5%,所建立的分离器数值模型具有较高计算精度,属于精确建模,可以指导分离器结构设计和强度校核。

(2)在外压16.5 MPa作用下,主结构最大应变为0.32%,远小于校核标准要求的极限应变限定值5%,计算结构总体塑性极限载荷为28.71 MPa,远大于设计载荷16.5 MPa,该水下分离器结构总体塑性能够通过校核,且具有较大的安全余量。