摘要:长期载人航天中必须突破的关键技术是水和氧气的循环再生。微重力下,水和氧气的循环再生首要解决的问题是气液两相流的分离。空间动态水气分离器利用离心力原理实现气液分离,但由于地面无法长时间模拟微重力环境,因而无法评价动态水气分离器在失重条件下的工作性能。2010年3月利用法国NOVESPACE Airbus A300 ZERO-G失重飞机,对空间动态水气分离器的水气分离效果进行了研究。结果观察到抛物线飞行过程中,分离液体中的含气率变化总体效果与地面重力条件下一致;而分离气体中观察到可视液滴,与地面重力条件下无可视液滴的结果不同。说明空间动态水气分离器的工作性能受重力影响,地面评价方法还需进一步完善。2012年10月再次利用法国的失重飞机,对改进后的动态水气分离器进行了搭载试验,结果显示分离性能已满足要求,验证了改进方法的正确性。

关键词:动态水气分离器;抛物线飞行试验;两相流;空间生保系统;微重力

1 引言

空间生保系统面临的主要技术难题之一就是微重力下的气液两相流混合问题。在地面常重力环境条件下,因气液两相的密度差,气液混合物自然分层。微重力条件下,则必须通过气液分离技术实现[1]。动态水气分离技术利用离心力实现气液分离,具有分离处理量大、分离速度快、适用于各种气液混合比、耐污染性强、易于主动控制等特点,在中长期载人航天器中有着广泛的应用,是再生式环境控制和生命保障系统必须突破的关键技术[2]。国际空间站的废水和卫生水回收系统、尿处理系统、冷凝水处理系统等都应用了动态水气分离技术[1]。

中国航天员科研训练中心研制了应用于空间尿收集系统的动态水气分离器,由于在地面无法长时间模拟微重力环境,因而无法评价动态水气分离器在空间试验下的分离性能[3]。2010年3月和2012年10月利用法国NOVESPACE Airbus A300 ZERO-G失重飞机[4],对在研的动态水气分离器进行了两次失重飞行试验,验证了动态水气分离器的微重力性能,揭示了重力对分离过程的影响机制,建立了分离设备在常重力和微重力下性能的关联,为进一步掌握动态水气分离技术奠定了基础[5]。

2 试验装置和流程

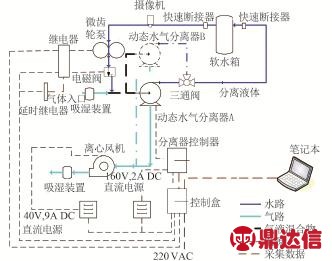

空间动态水气分离器参加失重飞行试验时应用的试验装置如图1所示,包括被测动态水气分离器(2台)、液体回路(软水箱、手动开关、微齿轮泵、手动三通阀、电磁阀、延时继电器等)、气体回路(风机、吸水材料等)、测控系统及摄像系统等,试验介质为座舱空气和纯净水。两台动态水气分离器一台为正式产品,一台为针对失重飞行试验改造的试验样机,对机壳等进行了处理,采用透明材质,以使试验结果更直观。

图1 试验装置原理图

Fig.1 Schematic diagram of the experiment apparatus

液体回路为封闭回路。软水箱加注纯净水用于液体的循环,材质为塑料,总量约500 mL。微齿轮泵驱动软水箱中的液体进入动态水气分离器,进液量和进液速度由手动开关配合延时继电器控制微齿轮泵实现,每次进液量约为150~200 mL,每次进液速度1.6~1.8 L/min。风机以一定风量抽取座舱气体,在动态水气分离器进口与液体混合形成气液混合物,动态水气分离器对气液混合物进行分离,分离液体经透明管路再次回到软水箱。透明管路上架设摄像机,对分离液体中的含气情况进行拍摄。

气体回路为开放式的,进气口和出气口均有吸水材料,以防分离不彻底的液体随气流排入座舱。通风量大小可通过风机的驱动电源进行调节,变化范围在170~250 L/min之间。气液混合物经过动态水气分离器的分离,分离气体从气路出口通过透明管路排入座舱。在透明管路上架设摄像机,对分离气体中的含液情况进行拍摄。

测控系统主要由手控盒(包括动态水气分离器、风机和泵的手动开关)、两台稳压电源、动态控制器、测控装置和计算机等组成,可实现试验过程的半自动控制和试验参数的自动检测。

试验的具体流程为:系统上电后开动态水气分离器和风机,设置延时继电器时间,以控制泵的运行时间,同时测控系统上电;当失重飞机进入第N次飞行,听到“失重开始”命令时,手动开泵,动态水气分离器在微重力下进行水气分离,摄像机记录分离过程,测控系统记录水气分离器工作电压、工作电流、工作转速以及压力信号等参数;当失重结束时,泵在延时继电器的控制下自动关闭,等待下一次“失重开始”命令。此外,分别在2台动态水气分离器上进行了微重力下的启停试验,以及不同通风量下的水气分离效果测试。

3 结果与讨论

3.1 微重力下的水气分离效果

3.1.1 分离液体中的含气量

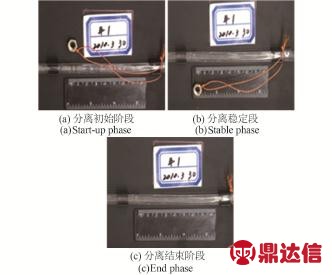

在失重飞行试验过程中,模拟动态水气分离器的真实应用状态,以252 L/min通风量以及1.6~1.8 L/min的液体流量建立气液混合物,并使之进入动态水气分离器,在微重力下进行气液分离。分离液体在管路中的流动图像如图2所示。

图2 分离液体中的气液两相流形态

Fig.2 Flow patterns of the gas/liquid separator

从图像观察,在分离初始和结束阶段,分离液体中可见气泡,气液两相流在微重力下呈典型的弹状流[6]形态,而在分离稳态过程中,则较少观察到气泡。

根据上述失重飞行试验结果,可得如下结论:

1)由于气泡仅在分离初始和结束阶段出现,稳态分离过程中无可见气泡,说明该动态水气分离器的液路分离过程比较稳定,气液分离比较彻底,故与液路分离有关的各设计参数:包括动态水气分离器的旋转速度、旋轮直径、引水管数量及分布、出水流速等设计合理。

2)由于无法在失重飞机提供的短时微重力时间内定量测出分离液体中的含气量,故只能采用比对的方法,将失重飞行试验时管路中的气液混合物图像与地面试验时的图像进行比对,结果显示气泡出现过程是一致的,均是在分离初始和结束阶段出现。通过分析,由于动态水气分离器产生的离心加速度与旋转鼓的大小和转速有如式(1)所示关系:

式中:

ω—角加速度,rad/s2;

n—旋转鼓转速,r/s;

r—旋转鼓半径,m;

a—离心加速度,m/s2。

空间动态水气分离器的转速为1150 r/min,旋转鼓直径100 mm,根据式(1)计算,旋转鼓产生的离心加速度高达1450 m/s2,远远大于重力加速度9.8 m/s2。失重环境对液体的分离效果影响较小,分离液体中的含气量不会大于地面试验结果。地面试验结果表明,动态水气分离器分离液体中的含气率不大于1%,故失重环境下,动态水气分离器分离液体中的含气率也不会大于1%。

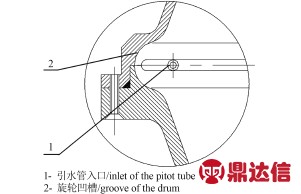

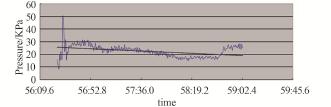

3)分析分离初始和结束阶段出现气泡的原因,应为引水管内进入气体所致。设计初衷,希望引水管入口始终浸没在分离液体中,即使在分离结束后,在微重力下,也应浸没在残余液体中,以避免气体进入液路,如图3所示。但有两个原因可能导致引水管入口露出液面:一是根据失重飞行试验同时对旋轮凹槽结构所做的水管理试验研究,当凹槽内的液体量在40 mL左右时,现有的凹槽结构无法管理该液量的液体,该部分液体在微重力下会爬出凹槽,导致引水管入口露出液面(参试的两台动态水气分离器,经地面测试,残余液体量均大于或等于40 mL)。二是根据失重飞行试验结果,当分离结束后,随着通风时间的延长,残余液体的压力会不断下降,如图4,说明不断有残余液体被气流带出,最终也导致引水管入口露出液面。

图3 引水管入口与旋轮凹槽的相对位置图

Fig.3 Relative position of the groove and the pitot tube

图4 残余液体压力变化趋势

Fig.4 Variation trend of the residual liquid pressure

从上述分析可知,残余液体量和凹槽结构会影响分离初始和结束阶段分离液体中的含气量,通过改变残余液体量和凹槽结构,可以控制液体中的含气量。

3.1.2 分离气体中的含液量

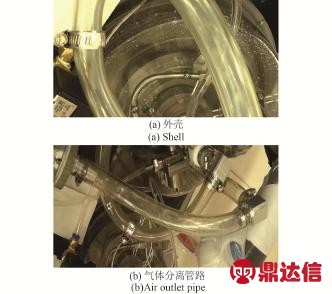

微重力下,在通风量为250 L/min、液体量为160 mL左右、液体流速为1.6~1.8 L/min的气液混合物分离试验中,当气液混合物进入旋轮4~5 s后,有大量液滴随气流飞溅到动态水气分离器外壳上,如图5a所示。持续3~4 s后,逐渐减少,直至分离结束。随着试验次数的增加,飞溅液体在外壳不断累积,一定量后随气流从气路出口溢出,如图5b所示。

图5 分离气路中出现液体的图像

Fig.5 Image of the shell and the air outlet pipe

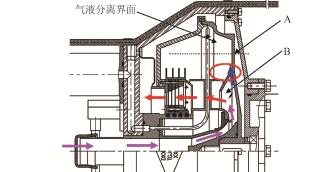

上述现象不满足分离气体中无可视液滴的指标要求。根据图6动态水气分离器结构和失重飞行试验现象分析:

1)在气液混合物进入旋轮的初始几秒,大量液体集中在旋轮B处,此时无可视液滴出现,说明飞溅液滴主要来源于旋轮的上部;

2)经计算,进液4~5 s后,已有约150 mL液体进入旋轮上部,皮托管与分离液体已开始搅动,而此时无液滴出现,说明当气液混合物进入旋轮的初始几秒钟,大量液体将A处通道堵死,无气流或少量气流进入旋轮上部,即使皮托管搅动引起飞溅,飞溅液滴也不会随气流流出;

3)由于目前设计的动态水气分离器采用的是快进慢出的型式,当进液结束后,水气分离仍在进行,故分离初始阶段,旋轮上部的分离液面较低,飞溅液滴距离气路出口较近,故出液后的前3~4 s,出现液滴较多,随着分离过程的持续,分离液面逐渐远离出口,随气流流出的液滴逐渐减少。

因此,为减小气路出液量,可以从加大气路出口和分离液面的距离、减小分离过程中的飞溅现象,以及减少进入旋轮上部的气流几方面进行改进。

图6 动态水气分离器分离过程原理图

Fig.6 Schematic diagram of the dynamic gas/liquid separator

3.2 变风量对水气分离效果的影响

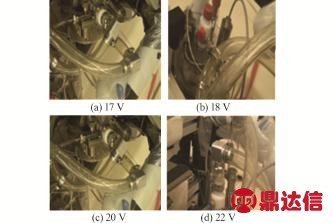

通过调节风机电源电压,改变通风量,测试了不同通风量下,动态水气分离器的水气分离效果。共进行了风机电压为22 V、20 V、18 V、17 V下的气液混合物分离试验,对应的通风量在250~180 L/min之间。

从拍摄的录像资料看,如图7,不同通风量下,均不同程度的有液体随气体溢出现象,且通风量越大,溢出现象越严重。说明在微重力下,通风量对分离气路中的含液量影响较大,故在系统允许的范围内,应尽可能采用较小的通风量实现气液分离。

图7 不同通风量时的气体管路图片

Fig.7 Image of the air outlet pipe at various air flow

4 改进与验证

微重力下,气路流量对本次设计的动态水气分离器影响较大,分离气体中出现可视液滴,不满足分离气体中无可视液滴的指标要求。经对产品结构进行分析认为,如图6气路流道设计过于畅通,在气液混合物进入动态水气分离器后,在微重力下,飞溅的液滴很容易被气流带出,且由于出液量比较大,气路出口设计的四层金属丝网对液滴的捕获作用也不是很明显。该结构在地面试验时,并未出现气路出现可视液滴的现象,虽然也考虑了微重力的影响,但仅进行了动态水气分离器旋转90°的水气分离试验。故从此次试验结果看,还需进一步完善地面试验方法。

改进措施主要针对气路通道展开,由于皮托管的搅动不可避免,飞溅现象始终存在,故主要方案是在尽量保证气液混合物分离通道畅通的前提下,适当加大旋轮直径,减少皮托管数量,适当降低分离转速,增加液封结构,减小进入旋轮上部的气流,增加气路挡板,使携带有飞溅液滴的气流在动态水气分离器内充分停留,多次分离,达到减小分离气体中的含液量的目的。

2012年10月,携带改进后的动态水气分离器,再次进行了失重飞行试验,试验结果表明在相同试验条件下,分离气体中已无可视液滴,证明了上述改进方法的有效性。

5 结论

本文利用失重飞机提供的短时微重力环境,对空间动态水气分离器的分离效果进行了观察和分析,可以得到如下结论:

1)分离液体中观察到的含气率变化总体效果与地面试验一致,说明重力变化对液路的分离效率影响不大;

2)产品改进前,地面重力环境下分离气体中未发现可视液滴,而抛物线飞行过程中出现大量可视液滴,说明重力的变化对动态水气分离器气路的分离效率影响较大,应该通过失重飞行试验弥补地面试验的不足,同时在此基础上完善地面微重力模拟试验方法;

3)在微重力下,通风量对分离气路中的含液量影响较大,故在系统允许的范围内,应尽可能采用较小的通风量实现气液分离;

4)试验结果说明,在尽量保证气液混合物分离通道畅通的前提下,适当增加气路流阻,使携带有飞溅液滴的气流在旋转鼓内充分停留,有助于提高气路分离效果。